Слайд 1Министерство образования РФ

муниципальное общеобразовательное учреждение «лицей №1 КРАСНОАРМЕЙСКОГО РАЙОНА Волгограда».

Тема: «Технология точения и отделки фасонных деталей из древесины на

токарном станке. Художественное точение»

7 класс(4 часа).

Работу выполнил:

учитель технологии

МОУ «Лицей №1 Волгограда»

Нагорный Николай Алексеевич

Волгоград

2016

Слайд 2Ситуация:

Работая в нашей мастерской вы наверное заметили, что износ инструментов

для опиливания довольно большой. К тому же инструмент весь разных

видов и размеров, что приводит к сложностям в его хранении на рабочих местах. Собрать комплекты напильников для каждого рабочего места невозможно. Поэтому назрела необходимость замены инструментов для опиливания. Администрация лицея пошла нам на встречу и выделила денежные средства на приобретение напильников.

Мы приобрели напильники общего назначения;

драчёвые с крупной насечкой;

личные со средней насечкой;

бархатные с мелкой насечкой.

Слайд 3Исходя из того что нам приходится обрабатывать изделия различных конфигураций

мы остановились на следующих типах напильников по форме сечения:

А,

– плоские, Б – квадратные, В – трехгранные, Г – круглые, Д – ромбические.

Слайд 4 Их размеры и виды вы видите на изображении.

Новый инструмент

был приобретен по количеству рабочих мест, чтобы каждое рабочее место

было обеспечено полным комплектом напильников. Так-так напильники приобретены без ручек, наша задача их изготовить.

Для решения данной проблемы нам необходимо учесть некоторые условности:

ручки напильников должны быть стандартными по видам напильников;

размеры ручек должны обеспечивать удобную хватку инструмента;

ручки напильников должны иметь цилиндрическую форму;

свести к минимуму расход материалов путем уменьшения брака в размерах готовых изделий;

минимизировать время на изготовление изделий.

Слайд 5Драчевые напильники в мастерской хранятся в укладках вне рабочих мест

(обосновано их размерами), которые обеспечивают безопасность и удобство хранения.

Личные

и бархатные напильники будут хранится в укладках на рабочих местах.

Слайд 6«Фасонная обработка и отделка древесины»

лук

Слайд 7 задание:

Изучить существующие способы точения конических и фасонных деталей из

древесины. Разработать способы изготовления ручек с учетом предложенных требований. Выбрать

и опробовать оптимальные способы обработки.

Заполнить интеллект –карту.

Уточнение задания:

Определить основные приемы работ и приспособления при точении для повышения производительности труда;

Найти способы контроля размеров деталей, обеспечивающих быстроту и точность измерений, минимизацию брака.

Изготовление ручек производим на токарных станках по дереву;

Форма ручек по различным видам напильников может отличаться как формой так и размерами;

Определить вид материала для данного изделия.

Слайд 8

Контекст задания:

Познакомьтесь с исторической справкой о развитии токарного дела

в мире и России;

Подберите и изучите информацию о способах точения

конических и фасонных поверхностей;

Ознакомьтесь с разнообразным станочным оборудованием для точения древесины;

Изучите современные технологии токарной обработки древесины;

Ознакомьтесь с режущим инструментом применяемым для данных видов работ;

Изучите способы измерения и контроля размеров деталей при их изготовлении;

Познакомьтесь с основными способами отделки изделий из древесины;

Составьте технологическую на изготовление ручки напильника;

Заполните интеллект – карту.

Слайд 9

Дополнительная информация.

Историческая справка.

История токарного станка восходит к 650 гг. до

н. э. Станок представлял собой два соосно установленных центра, между

которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму. Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

Слайд 11 В XIV - XV веках были распространены токарные станки

с ножным приводом. Ножной привод состоял из очепа - упругой

жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один - два оборота, а жердь - согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

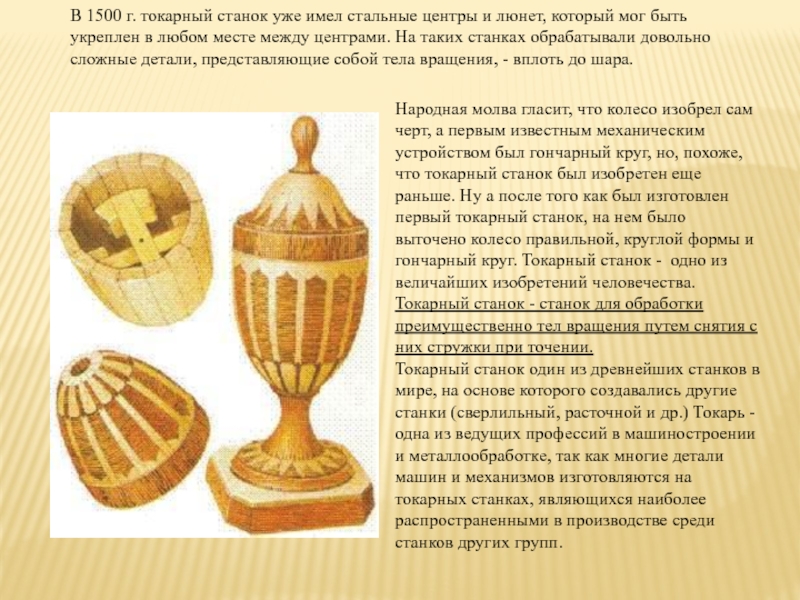

Слайд 12В 1500 г. токарный станок уже имел стальные центры и

люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, - вплоть до шара.

Народная молва гласит, что колесо изобрел сам черт, а первым известным механическим устройством был гончарный круг, но, похоже, что токарный станок был изобретен еще раньше. Ну а после того как был изготовлен первый токарный станок, на нем было выточено колесо правильной, круглой формы и гончарный круг. Токарный станок - одно из величайших изобретений человечества.

Токарный станок - станок для обработки преимущественно тел вращения путем снятия с них стружки при точении.

Токарный станок один из древнейших станков в мире, на основе которого создавались другие станки (сверлильный, расточной и др.) Токарь - одна из ведущих профессий в машиностроении и металлообработке, так как многие детали машин и механизмов изготовляются на токарных станках, являющихся наиболее распространенными в производстве среди станков других групп.

Слайд 13 Токарную обработку в России ввел Петр I

в 1703 году. Для этого он создал при навигационной школе

мастерскую и во главе этой мастерской поставил Иоганна Блеера - мастера весьма высокой квалификации. За самое короткое время в мастерской было освоено производство необходимых инструментов и приборов, обладавших высокой точностью. В то время деревообрабатывающие токарные станки, как правило, имели деревянную станину, а единственными металлическими деталями были центры, в которых вращались детали. Под токарным делом в то время подразумевались все виды обработки на станке при помощи режущих инструментов. Наружные и внутренние поверхности изделий из древесины, кости, металла обтачивали на станке, выполняли фрезеровку, сверление и даже художественную обработку, достигая совершенства в этом виде работ. С тех пор токарное оборудование сильно изменилось, но традиции замечательных русских мастеров сохранились до наших дней.

Напомним, что в настоящее время точением называют обработку древесины резанием, при котором из заготовки получают изделия в виде тел вращения - цилиндры, конусы, шары. В домашнем обиходе есть множество предметов, изготовленных на токарных станках.

Это балясины для лестницы и балкона, всевозможные стойки, ножки у стола и стульев, декоративные вазы, шкатулки, тарелки, подсвечники, рюмки и др. После соответствующей обработки они существенно дополняют и украшают интерьер любого дома.

Слайд 14Точение конических и фасонных деталей.

Рассмотрим основные виды процесса точения. В

зависимости от способа крепления заготовки в станке и снятия с

нее припуска на обработку точение бывает: осевое (продольное), тангенциальное (по конусу), лобовое (с торца) и радиальное (перпендикулярно волокнам). При закреплении заготовки в центрах выполняют осевое, тангенциальное и радиальное точение, в патроне или планшайбе -лобовое. Кроме того, точение есть первичное (черновое) и вторичное (чистовое). Обработанные на токарном станке детали характерны тем, что у них относительно оси вращения все точки поверхности в данном поперечном сечении расположены на окружностях.

Слайд 15На токарном станке вытачивают изделия, контур которых может состоять из

нескольких объёмных геометрических фигур. Это фигуры – шар, конус, цилиндр

и тор (см. рисунок).

В деталях цилиндрической формы все точки поверхности лежат на одном и том же радиусе.

В деталях конической формы радиус переменный и точки поверхности образуют окружности разных диаметров.

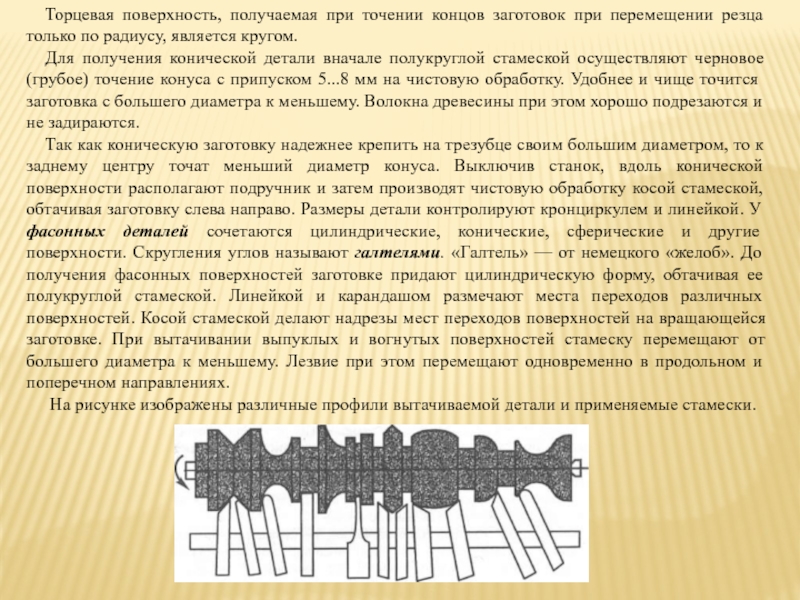

Слайд 16Торцевая поверхность, получаемая при точении концов заготовок при перемещении резца

только по радиусу, является кругом.

Для получения конической детали вначале полукруглой

стамеской осуществляют черновое (грубое) точение конуса с припуском 5...8 мм на чистовую обработку. Удобнее и чище точится заготовка с большего диаметра к меньшему. Волокна древесины при этом хорошо подрезаются и не задираются.

Так как коническую заготовку надежнее крепить на трезубце своим большим диаметром, то к заднему центру точат меньший диаметр конуса. Выключив станок, вдоль конической поверхности располагают подручник и затем производят чистовую обработку косой стамеской, обтачивая заготовку слева направо. Размеры детали контролируют кронциркулем и линейкой. У фасонных деталей сочетаются цилиндрические, конические, сферические и другие поверхности. Скругления углов называют галтелями. «Галтель» — от немецкого «желоб». До получения фасонных поверхностей заготовке придают цилиндрическую форму, обтачивая ее полукруглой стамеской. Линейкой и карандашом размечают места переходов различных поверхностей. Косой стамеской делают надрезы мест переходов поверхностей на вращающейся заготовке. При вытачивании выпуклых и вогнутых поверхностей стамеску перемещают от большего диаметра к меньшему. Лезвие при этом перемещают одновременно в продольном и поперечном направлениях.

На рисунке изображены различные профили вытачиваемой детали и применяемые стамески.

Слайд 17На токарном станке можно вытачивать сферические поверхности в виде шаров,

разнообразные сложноконтурные (фасонные) поверхности. «Контур» в переводе с французского —

«линия, очерчивающая форму».

Термин «фасонный» произошел от французского слова, означающего «форма, модель». «Сфера» — от греческого «шар». Такие поверхности можно вытачивать как стамеской, путем ее перемещения по дуге (с продольной и поперечной подачей), так и профильными резцами (см.рис) с перемещением их к центру вращения заготовки, т.е. с поперечной подачей.

Фасонные профильные резцы применяют при массовом (серийном) изготовлении одних и тех же фасонных деталей в виде ручек напильников. У них режущая кромка имеет профиль детали. При таком точении применяют только поперечную подачу резца (к центру вращения заготовки).

Слайд 18

Художественное точение изделий из древесины.

Точение — давний и широко распространенный

вид художественной обработки древесины в изготовлении мебели, посуды, игрушек.

Для художественного

точения применяют древесину груши, яблони, клена, березы, бука, дуба, ясеня, липы, ольхи, сосны. Они должны быть сухие, без сучков и трещин. Желательно использовать древесину с волнообразным расположением волокон (косослой): такие заготовки в процессе обработки меньше трескаются, не раскалываются.

Древесину для точения готовят, не только вырезая бруски или куски досок, но и используют высушенные ветки деревьев, а также склеивая куски брусков или досок(т.е. - из сегментов) (см. рис. ниже).Нередко для точения таких “блочных” изделий применяют древесину разных пород. Благодаря этому, добиваются весьма необычных по окраске и текстуре изделий.

Также древесину подбирают по назначению. Например для медовых бочонков используют липу, для ручек различных инструментов используют более плотные породы древесины – берёзу, клен, ясень.

Слайд 20Детали, имеющие форму вращения с фасонными поверхностями, изображают на чертежах

обычно одним главным видом (см.рис снизу). Для этого проводят горизонтальную

штрихпунктирную осевую линию, затем вычерчивают профиль детали сплошной основной линией симметрично относительно осевой линии, вычерчивают радиусы, образующие конусов и другие элементы. Проставляют размеры цилиндров и конусов — диаметры и длины.

Для сферических поверхностей проставляют радиус или диаметр с надписью слова «сфера».

На чертежах сложнопрофильных тел вращения проставляют диаметры, расстояния по оси, радиусы скруглений профилей, размеры фасок и т. д.. Все размеры вдоль оси вращения наносят относительно базы, например торца А.

Слайд 21

Инструменты применяемые для точения фасонных и конических деталей.

Для правильной

и точной обработки изделия требуется, чтобы оно было правильно установлено

на станке и надежно закреплено. С этой целью каждый токарный станок снабжается соответствующими приспособлениями. Но так как обрабатываемые изделия на одном и том же токарном станке бывают самой разнообразной формы и размеров, то и приспособления должны быть также самого разнообразного устройства и размеров. Чем больший набор различных приспособлений имеется у токарного станка, тем успешнее и точнее может быть выполнена на нем работа.

Для художественных токарных работ применяют как обычные, так и специальные токарные инструменты. Это различные стамески , крючки , гребенки (рис вверху), а также сверла различных конструкций. Для получения нужных контуров на изготавливаемых деталях иногда применяют и специфические стамески(см.рисунок внизу).

Слайд 22Стамески иногда делают специально для конкретного изделия или нужного контура.

Ниже

приведён пример изделия и стамесок, которые используются для его изготовления

(см.рисунок снизу).

Например, для изготовления деревянного шарика используют стамески, которые изготавливают под конкретный диаметр (см. рис.снизу).

Без специальных стамесок этот же шар можно выточить и простыми стамесками, но для точного изготовления необходимо сделать трафарет (шаблон), при помощи которого можно измерить правильность сферической поверхности.

Этапы изготовления трафарета и точения показаны на рисунке справа.

Слайд 23

Контроль размеров и форм деталей.

Перед контролем размеров и формы обрабатываемой

на станке детали станок выключают.

Калибры: а — калибр-скоба для

контроля вала; б — калибр-пробка для контроля отверстия

Диаметры в поперечном сечении, не снимая детали со станка, удобно контролировать предельными калибрами (см.рис.). Предельные калибры имеют два размера: один — наименьший допустимый, в который измеряемый вал не должен проходить; второй — наибольший допустимый, в который вал должен пройти. Их так и называют: непроходной (НЕ) и проходной (ПР) размеры калибра.

На рисунке внизу изображен чертеж художественной рюмки и инструмента для контроля её внутренних размеров.

Художественное изделие и инструменты для контроля его внутренних размеров:

а — чертеж изделия;

б — шаблон;

в - нутромер с линейкой

Слайд 24Соответствие диаметра цилиндрической детали заданному размеру проверяют кронциркулем. Это измерительный

инструмент в виде циркуля с дугообразными ножками (см.рис.а). Его используют

для сравнения диаметров деталей с размерами, взятыми по линейке (см.рис. б,в).

Прямолинейность можно проверить линейкой или угольником на просвет.

Измерение деталей более точно можно производить штангенциркулем. Особенно это размеры посадочных диаметров.

Слайд 25

Современные технологии точения древесины.

В условиях развития научно-технической революции технологии токарной

обработки металла сильно изменились. Развитие станочной базы позволило выполнять точение

длинно-габаритных изделий, появилась возможность плавной регулировки частоты вращения шпинделя, что положительно сказалось на производительности труда и качестве обработки деталей.

Слайд 26Широкое применение в условиях мелко серийного производства получили кондукторы, позволяющие

быстро и качественно выпускать изделия одинаковых размеров и форм. Все

эти условия обеспечивают хорошую основу для малого бизнеса.

Основное количество работ выполняется станками с числовым программным управлением. Резцы, выполнявшие пассивные действия, стали активными, получив привод они выполняют функции фрез. Станки стали многовальными, с большим набором рабочих инструментов.

видео

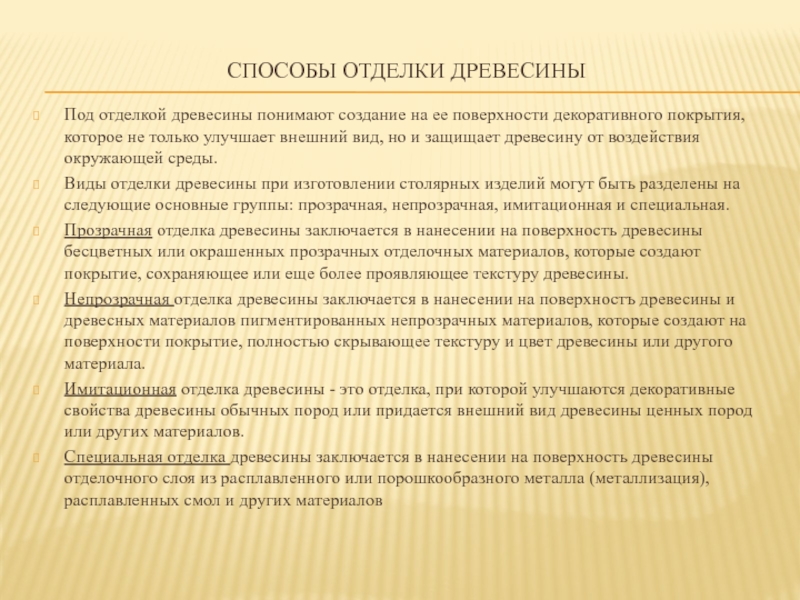

Слайд 27Способы отделки древесины

Под отделкой древесины понимают создание на ее поверхности

декоративного покрытия, которое не только улучшает внешний вид, но и

защищает древесину от воздействия окружающей среды.

Виды отделки древесины при изготовлении столярных изделий могут быть разделены на следующие основные группы: прозрачная, непрозрачная, имитационная и специальная.

Прозрачная отделка древесины заключается в нанесении на поверхность древесины бесцветных или окрашенных прозрачных отделочных материалов, которые создают покрытие, сохраняющее или еще более проявляющее текстуру древесины.

Непрозрачная отделка древесины заключается в нанесении на поверхностъ древесины и древесных материалов пигментированных непрозрачных материалов, которые создают на поверхности покрытие, полностью скрывающее текстуру и цвет древесины или другого материала.

Имитационная отделка древесины - это отделка, при которой улучшаются декоративные свойства древесины обычных пород или придается внешний вид древесины ценных пород или других материалов.

Специальная отделка древесины заключается в нанесении на поверхность древесины отделочного слоя из расплавленного или порошкообразного металла (металлизация), расплавленных смол и других материалов

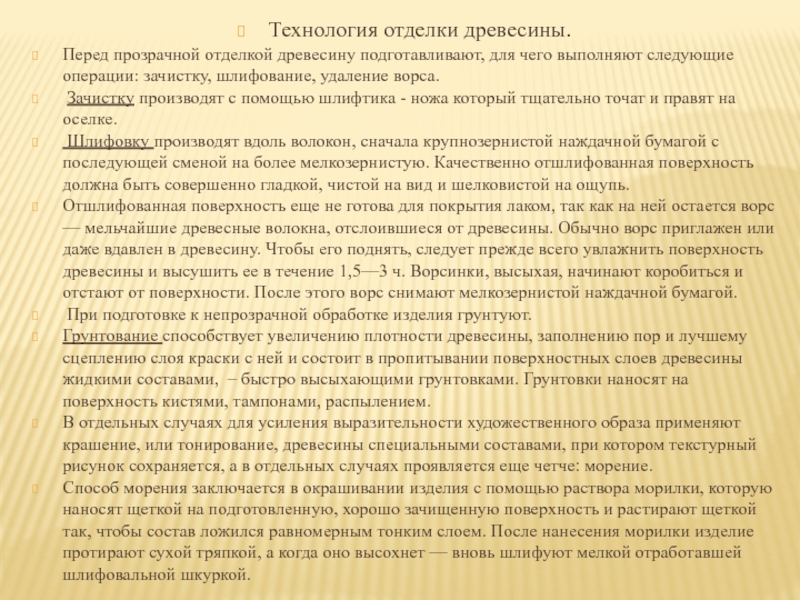

Слайд 28Технология отделки древесины.

Перед прозрачной отделкой древесину подготавливают, для чего выполняют

следующие операции: зачистку, шлифование, удаление ворса.

Зачистку производят с помощью

шлифтика - ножа который тщательно точат и правят на оселке.

Шлифовку производят вдоль волокон, сначала крупнозернистой наждачной бумагой с последующей сменой на более мелкозернистую. Качественно отшлифованная поверхность должна быть совершенно гладкой, чистой на вид и шелковистой на ощупь.

Отшлифованная поверхность еще не готова для покрытия лаком, так как на ней остается ворс — мельчайшие древесные волокна, отслоившиеся от древесины. Обычно ворс приглажен или даже вдавлен в древесину. Чтобы его поднять, следует прежде всего увлажнить поверхность древесины и высушить ее в течение 1,5—3 ч. Ворсинки, высыхая, начинают коробиться и отстают от поверхности. После этого ворс снимают мелкозернистой наждачной бумагой.

При подготовке к непрозрачной обработке изделия грунтуют.

Грунтование способствует увеличению плотности древесины, заполнению пор и лучшему сцеплению слоя краски с ней и состоит в пропитывании поверхностных слоев древесины жидкими составами, – быстро высыхающими грунтовками. Грунтовки наносят на поверхность кистями, тампонами, распылением.

В отдельных случаях для усиления выразительности художественного образа применяют крашение, или тонирование, древесины специальными составами, при котором текстурный рисунок сохраняется, а в отдельных случаях проявляется еще четче: морение.

Способ морения заключается в окрашивании изделия с помощью раствора морилки, которую наносят щеткой на подготовленную, хорошо зачищенную поверхность и растирают щеткой так, чтобы состав ложился равномерным тонким слоем. После нанесения морилки изделие протирают сухой тряпкой, а когда оно высохнет — вновь шлифуют мелкой отработавшей шлифовальной шкуркой.

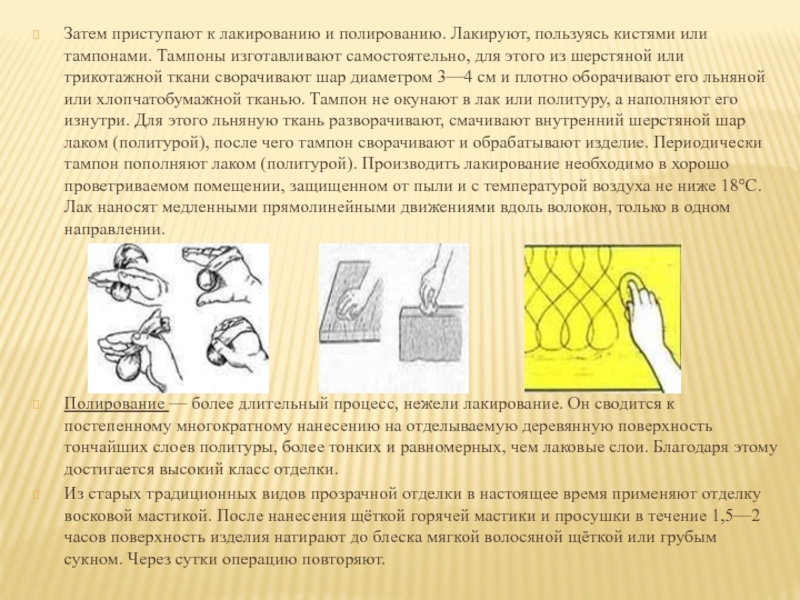

Слайд 29Затем приступают к лакированию и полированию. Лакируют, пользуясь кистями или

тампонами. Тампоны изготавливают самостоятельно, для этого из шерстяной или трикотажной

ткани сворачивают шар диаметром 3—4 см и плотно оборачивают его льняной или хлопчатобумажной тканью. Тампон не окунают в лак или политуру, а наполняют его изнутри. Для этого льняную ткань разворачивают, смачивают внутренний шерстяной шар лаком (политурой), после чего тампон сворачивают и обрабатывают изделие. Периодически тампон пополняют лаком (политурой). Производить лакирование необходимо в хорошо проветриваемом помещении, защищенном от пыли и с температурой воздуха не ниже 18°С. Лак наносят медленными прямолинейными движениями вдоль волокон, только в одном направлении.

Полирование — более длительный процесс, нежели лакирование. Он сводится к постепенному многократному нанесению на отделываемую деревянную поверхность тончайших слоев политуры, более тонких и равномерных, чем лаковые слои. Благодаря этому достигается высокий класс отделки.

Из старых традиционных видов прозрачной отделки в настоящее время применяют отделку восковой мастикой. После нанесения щёткой горячей мастики и просушки в течение 1,5—2 часов поверхность изделия натирают до блеска мягкой волосяной щёткой или грубым сукном. Через сутки операцию повторяют.

Слайд 30При выполнении непрозрачной отделки древесины применяют масляные и эмалевые краски.

Покрытие предохраняет поверхность от влаги, его можно мыть. Масляными и

эмалевыми красками поверхность древесины покрывают 2...3 раза. Качественную отделку получают, шлифуя и полируя поверхность спиртовой или шеллачной политурой.

Масляные и эмалевые краски состоят из пигмента (красителя) и вещества, образующего пленку покрытия. У масляных красок пленка покрытия образуется при высыхании олифы, у эмалей — различных лаков.

Краску на поверхность древесины наносят с помощью кистей, валиков, краскораспылителей или обмакиванием. Кисти подбираются по размерам и твердости щетины.

Слайд 33

Практическое задание.

Разработать форму ручек для напильников основываясь на условиях их

хранения и использования (один из примеров приведен ниже).

Подобрать необходимую породу

древесины.

Разработать и подобрать необходимый инструмент для выполнения задания.

Если необходимо разработать и изготовить приспособления для изготовления и контроля формы и размеров изделий.

Разработать технологическую карту для изготовления ручки напильника (примерный образец приведен ниже).

Определить вид отделки изделия.

По технологической карте изготовить изделие.

Изготовить карту на изготовление кольца.

Слайд 34

Примерный образец технологической карты изготовления ручки напильника.

Слайд 36

Правила безопасности при выполнении токарных работ.

Не включать станок без разрешения

учителя.

Не опираться на части токарного станка.

Надежно крепить заднюю бабку станка.

Проверить

заготовку, чтобы она не имела трещин.

Надежно крепить заготовку.

Перед работой на токарном станке подготовить рабочее место: убрать все лишнее со станка и вокруг него, подготовить и разложить только нужные инструменты и приспособления.

Проверить рабочий инструмент. Ручки не должны иметь трещин, должны быть прочно насажены.

Заправить одежду. Застегнуть все пуговицы. Длинные волосы убрать под берет.

Перед пуском станка надеть защитные очки.

В процессе точения периодически останавливать станок и поджимать деталь центром задней бабки, устраняя зазоры.

Периодически, по мере срезания поверхности, при остановках станка подводить подручник к поверхности заготовки на 2...3 мм, проворачивать заготовку вручную на 2...3 оборота и надежно крепить подручник.

Во время работы не отвлекаться, не отходить от станка.

Все настроечные операции проводить только при отключенном и остановленном станке.

Не обрабатывать деталь вблизи трезубца.

Не останавливать заготовку руками.

О всех неисправностях сообщать учителю.

Слайд 37Глоссарий.

Коническая поверхность – поверхность с переменными радиусами образующими конус.

Фасонная поверхность

– поверхность сочетающая в себе цилиндрические, конические, сферические и другие

поверхности.

Точение – точением называют обработку древесины резанием, при котором из заготовки получают изделия в виде тел вращения - цилиндры, конусы, шары.

Галтель – поверхность с округленными углами (от немецкого слова «желоб»).

Профильный резец – режущий инструмент определенного профиля для вытачивания фасонных поверхностей.

Шаблон – плоский трафарет повторяющий контур детали, служащий для контроля правильности контуров и размеров изделия.

Предельные калибры – измерительный инструмент для контроля предельно допустимых размеров валов и отверстий.

Инструменты для художественного точения – специфические инструменты для точения древесины на токарных станках имеющие различную специфическую форму как режущей части так и державки.

Кронциркуль – это измерительный инструмент в виде циркуля с дугообразными ножками. Его используют для сравнения диаметров деталей с размерами, взятыми по линейке.

Станки с ЧПУ – это станки, оснащенные числовым программным управлением, осуществляющим управление работой станка по заданной программе с минимальным участием человека. Станки обеспечивают высокую производительность и точность изготовления.

Кондуктор – это приспособление для вытачивания фасонных поверхностей, при движении по которому режущий инструмент повторяет его форму. Кондуктор устанавливается на станок или подручник.

Контур – линия очерчивающая форму детали.

Слайд 38Литература.

Самородский, П.С. Технология. Учебник для учащихся 6 классов (вариант для

мальчиков) общеобразовательной школы/ П.С.Самородский, В.Д. Симоненко, А.Т. Тищенко; под ред.

В.Д. Симоненко - М.: Вентана-граф, 1998.-166с.

Самородский, П.С. Технология. Учебник для учащихся 7 классов (вариант для мальчиков) общеобразовательной школы/ П.С.Самородский, В.Д. Симоненко, А.Т. Тищенко; под ред. В.Д. Симоненко - М.: Вентана-граф, 2007.-158с.

Антонов Л. П., Обработка конструкционных материалов/ Л. П.Антонов, Е. М.Муравьев. – М. Просвещение,1982.-185с.

Вышепольский, И. С. Техническое черчение / И. С. Вышепольский. – М.: Высшая школа, 1987.-239с.

Семенихин, В.П. Изготовление инструментов в школьных мастерских: пособие для учителя/ В.П.Семенихин. – М.: Просвещение, 1987. - 207 с.

Карабанов, И.А. Технология обработки древесины: учебник для 5-9 классов общеобразовательных учреждений/ И.А. Карабанов.- М.: Просвещение, 2000. - 191 с.

http://ru.wikipedia.org/

http://ru.trudovik/