Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Состояние и перспективы развития российской нефтехимической и химической промышленности

Содержание

- 1. Состояние и перспективы развития российской нефтехимической и химической промышленности

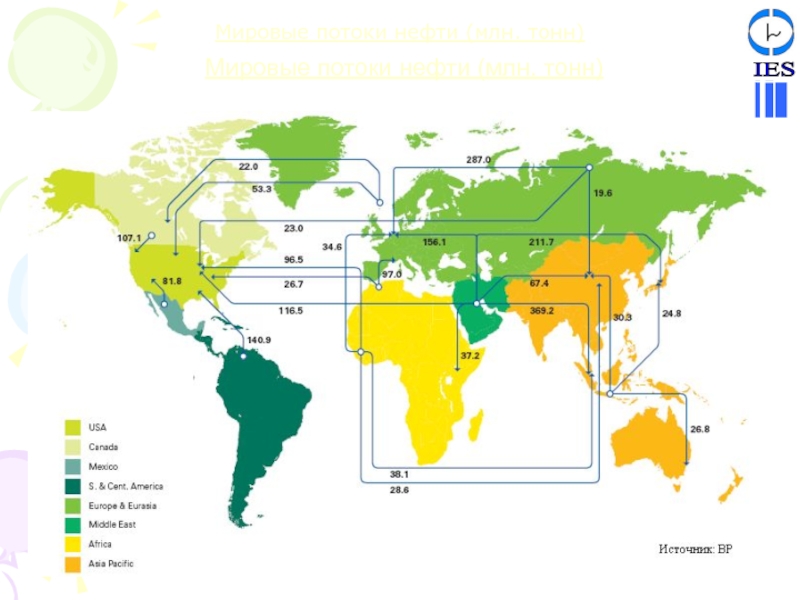

- 2. Мировые потоки нефти (млн. тонн)Мировые потоки нефти (млн. тонн)

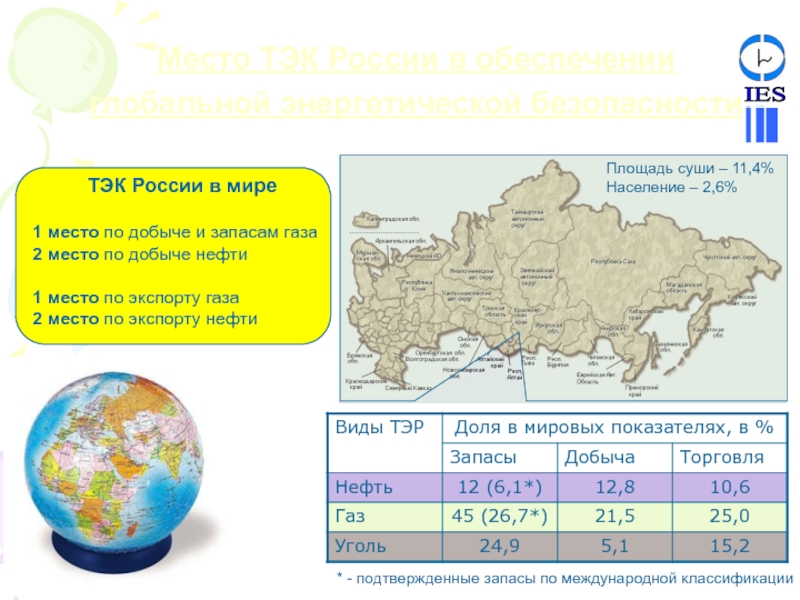

- 3. * - подтвержденные запасы по международной классификацииТЭК

- 4. Российская нефтехимия и ее сырьевая база

- 5. Доля всей химической индустрии в

- 6. Слайд 6

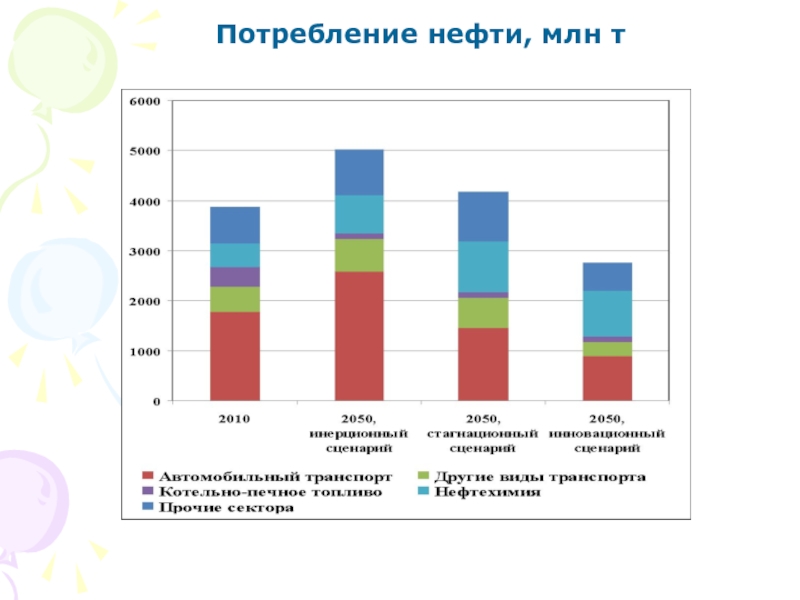

- 7. Потребление нефти, млн т

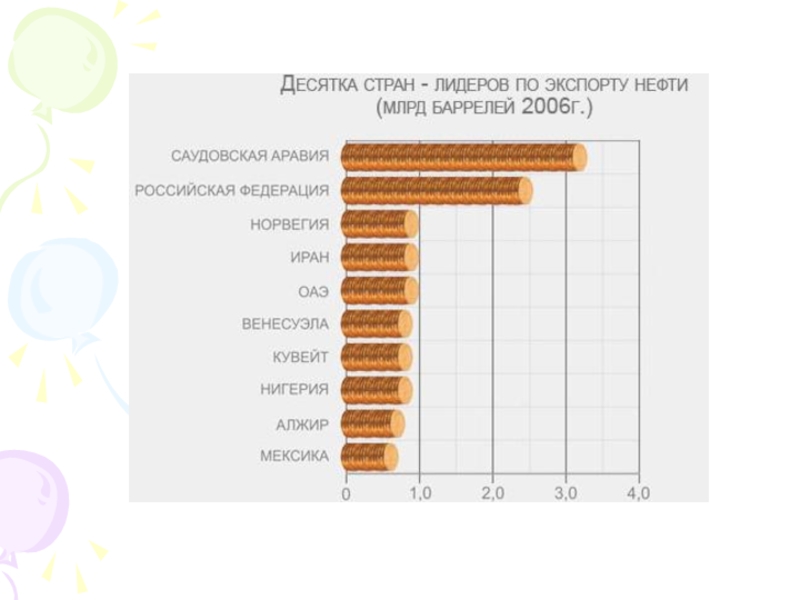

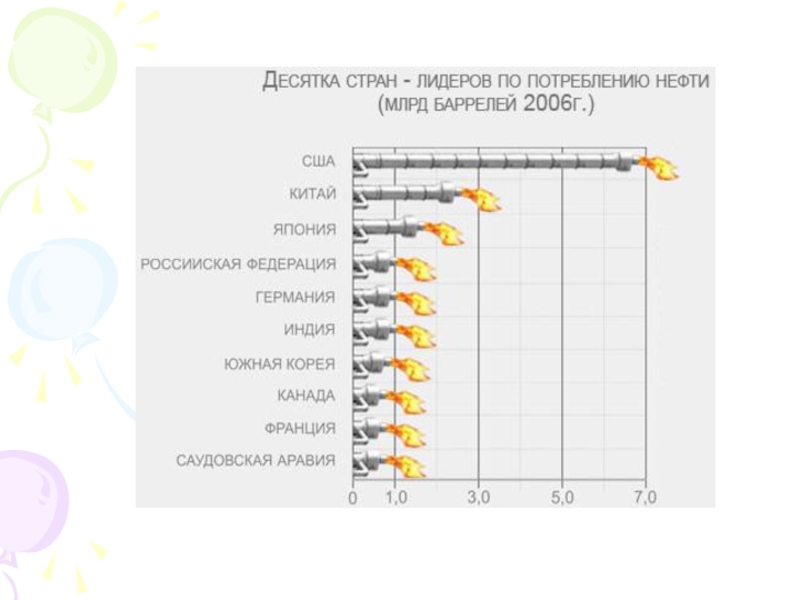

- 8. Нефтяной баррель (обычно сокращенно bbl) равен 158,987

- 9. Слайд 9

- 10. Слайд 10

- 11. Слайд 11

- 12. Слайд 12

- 13. Важнейшие продукты нефтехимииЭтилен, пропилен, бутилены Спирты, в

- 14. Продукты

- 15. Химические процессы, получившие наибольшее распространение : -

- 16. Каталитический крекинг, проводимый (Т=

- 17. Слайд 17

- 18. Слайд 18

- 19. Слайд 19

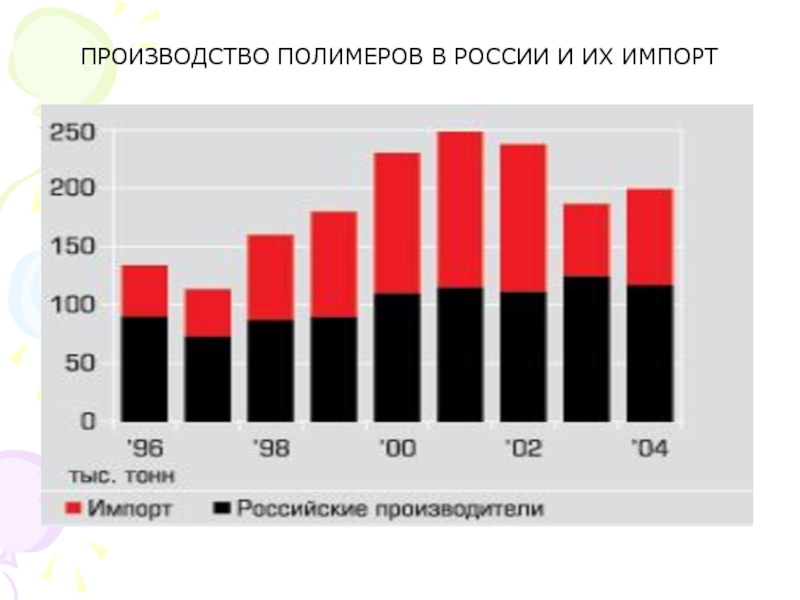

- 20. ПРОИЗВОДСТВО ПОЛИМЕРОВ В РОССИИ И ИХ ИМПОРТ

- 21. Слайд 21

- 22. Научно-технические разработки для нефтехимии, переработки и применения

- 23. 3. Конверсия попутного нефтяного газа в синтез-газ

- 24. 5. Утилизация попутного газа переводом его в

- 25. 7. Новое решение комплексной переработки попутного нефтяного

- 26. Одно из новых

- 27. Слайд 27

- 28. Слайд 28

- 29. Слайд 29

- 30. Слайд 30

- 31. Слайд 31

- 32. В последние годы ведущими российскими организациями разработано

- 33. Скачать презентанцию

Мировые потоки нефти (млн. тонн)Мировые потоки нефти (млн. тонн)

Слайды и текст этой презентации

Слайд 1

Состояние и перспективы развития российской

нефтехимической и химической промышленности

Доцент каф. химии

ВМС и НХ ХФ ТГУ

6112Слайд 3

* - подтвержденные запасы по международной классификации

ТЭК России в мире

1

место по добыче и запасам газа

2 место по добыче нефти

1

место по экспорту газа2 место по экспорту нефти

Площадь суши – 11,4%

Население – 2,6%

Место ТЭК России в обеспечении

глобальной энергетической безопасности

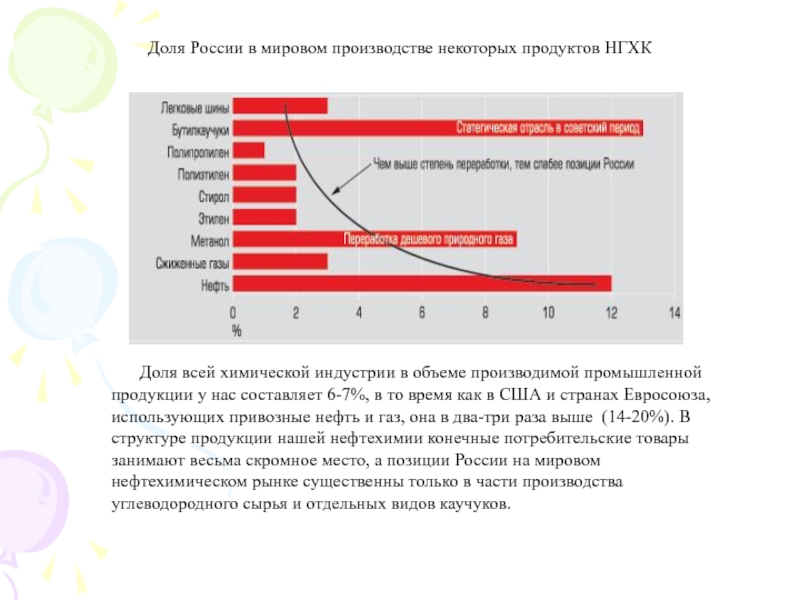

Слайд 5 Доля всей химической индустрии в объеме производимой промышленной

продукции у нас составляет 6-7%, в то время как в

США и странах Евросоюза, использующих привозные нефть и газ, она в два-три раза выше (14-20%). В структуре продукции нашей нефтехимии конечные потребительские товары занимают весьма скромное место, а позиции России на мировом нефтехимическом рынке существенны только в части производства углеводородного сырья и отдельных видов каучуков.

Доля России в мировом производстве некоторых продуктов НГХК

Слайд 13Важнейшие продукты нефтехимии

Этилен, пропилен, бутилены

Спирты, в том числе высшие

жирные (ВСЖ)

Карбоновые кислоты, в том числе синтетические жирные (СЖК);

Кетоны: ацетон, метилэтилкетон (МЭК);

Эфиры, в том числе метилтретбутиловый эфир (МТЭБ)

Алкилбензолы: бензол, толуол, этилбензол, стирол, кумол

Фенолы, нитробензолы

галогенпроизводные

Синтетический каучук, латексы

Шины, резино-технические изделия (РТИ);

Технический углерод

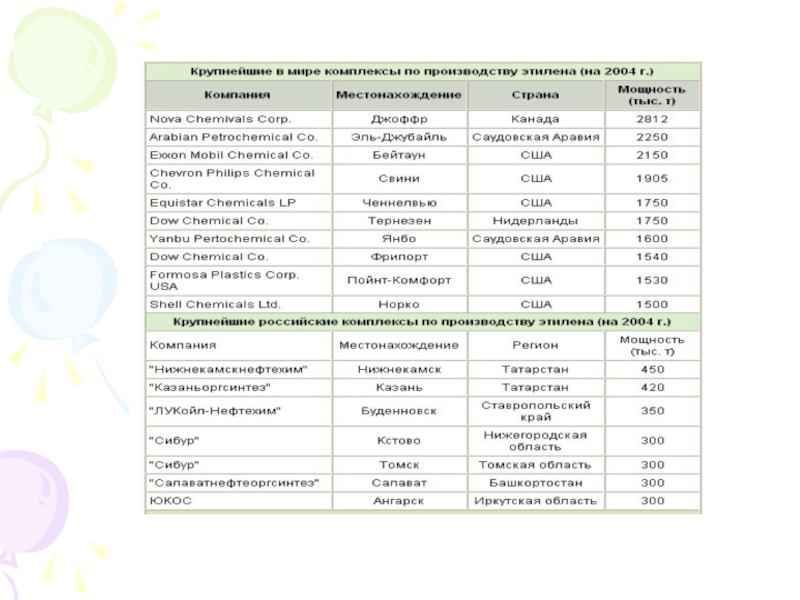

Этилен — самое производимое органическое соединение в мире; общее мировое производство этилена 2010 году составило 113 миллионов тонн и продолжает расти на 2—3 % в год.

Этилен является ведущим продуктом основного органического синтеза и применяется для получения следующих соединений:

Полиэтилен (1-е место, до 60 % всего объема)

Окись этилена (2-е место, 14 -15 % всего объема)

Дихлорэтан/ винилхлорид (3-е место, 12 % всего объема)

Винилацетат

Стирол

Уксусная кислота

Этилбензол

Этиленгликоль

Этиловый спирт

Слайд 14 Продукты первичной переработки углеводородного

сырья,

являющиеся основой для дальнейшего органического синтеза:

Предельные углеводороды: метан; парафины

Непредельные углеводороды: этилен; олефины; ацетилен

Ароматические углеводороды

Синтез-газ

По назначению продукция основного органического синтеза делится на две большие группы:

Полупродукты или промежуточные продукты — продукты, имеющие крайне ограниченное или не имеющие конечного назначения в промышленности и служащие для дальнейшего синтеза других веществ (например: 1,2-дихлорэтан, 99 % которого идёт на дальнейший выпуск винилхлорида);

Конечные продукты или продукты целевого назначения.

Конечные продукты основного органического синтеза делятся на товарные группы:

Мономеры и основные компоненты полимерных материалов;

Пластификаторы и вспомогательные компоненты полимерных материалов ;

Синтетические поверхностно-активные и моющие вещества;

Синтетические виды топлива, смазочные материалы и присадки;

Растворители; химические средства защиты растений

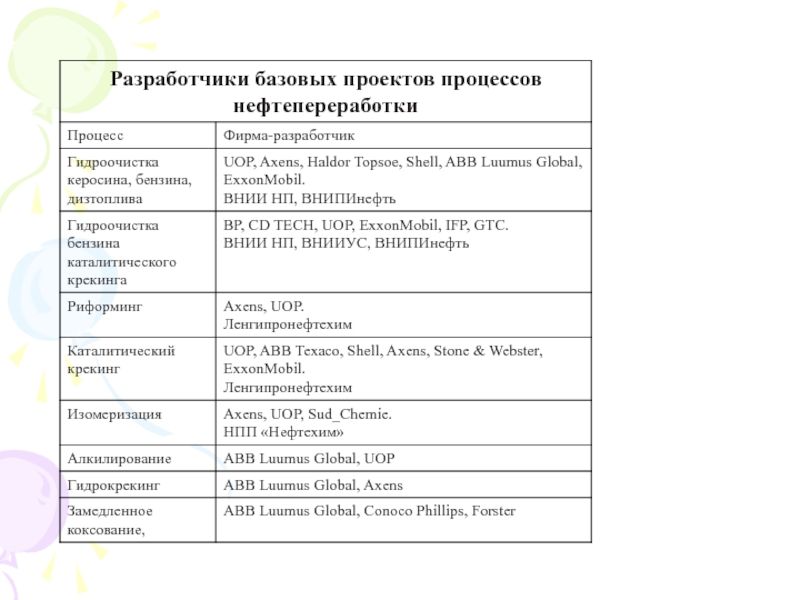

Слайд 15Химические процессы, получившие наибольшее распространение :

- гидроочистка

- каталитический риформинг

-

каталитический крекинг

- алкилирование

- изомеризация

- гидрокрекинг

Гидроочистка используется для

повышения качества моторных топлив путем удаления (гидрогенолиза) сернистых, азотистых и кислородных соединений и гидрирования олефинов сырья в среде водорода на алюмокобальт- или никельмолибденовых катализаторах (при Т=300 - 400оС и Р=2-4 МРа). Это наиболее распространенный процесс, особенно при переработке сернистых и высокосернистых нефтей, при котором происходит разложение органических веществ, содержащих серу и азот, при воздействии водорода. Они реагируют с водородом, циркулирующим в системе, с образованием сероводорода и аммиака, которые удаляют из системы. Степень очистки исходного сырья 95—99 % мас. (гидрогенизат). Одновременно образуется незначительное количество бензина. Катализатор необходимо регенерировать. Каталитический риформинг, проводится (при Т=300-400оС и Р=1- 4 МРа) в среде водорода на алюмоплатиновом катализаторе, происходят химические превращения нафтеновых и парафиновых углеводородов в ароматические, в результате существенно повышается октановое число (достигая до 100 пунктов) продукта. Это — современный, широко применяемый процесс для производства высокооктановых бензинов из низкооктановых. Риформинг при более низких давлениях в системе и в сочетании с экстрактивной перегонкой или экстракцией растворителями позволяет получать ароматические углеводороды (бензол, толуол, ксилолы и высшие). Для поддержания активности катализатора его периодически регенерируют. Исключением является процесс платформинга, когда катализатор не регенерируют. Важной особенностью каталитического риформинга является то, что процесс протекает в среде водорода, который выделяется так же, как и в реакциях риформинга; избыток водорода удаляют из системы. Этот водород намного дешевле специально получаемого, и его используют в гидрогенизационных процессах нефтепереработки.

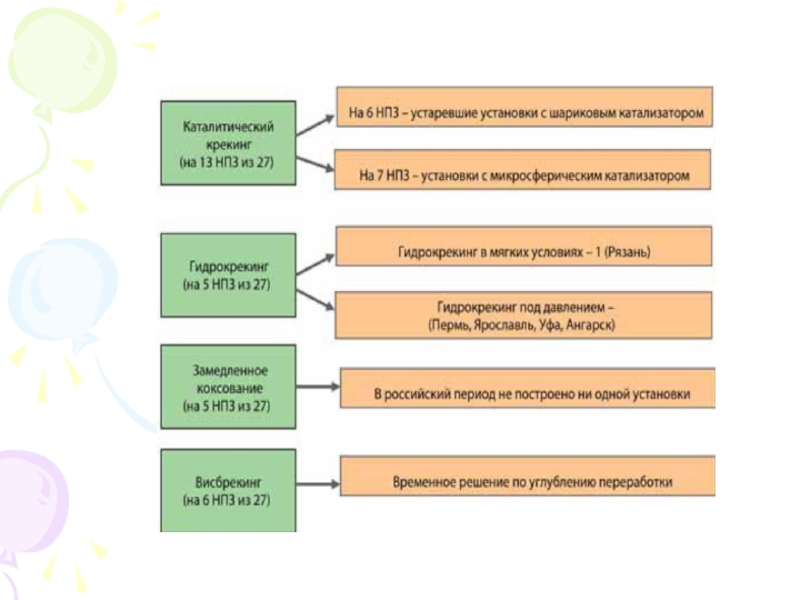

Слайд 16 Каталитический крекинг, проводимый (Т= 500-550оС, без давления)

на цеолит- содержащих катализаторах, является наиболее эффективным, углубляющим нефтепереработку, процессом,

поскольку позволяет из высококипящих фракций мазута (вакуумного газойля) получить до 40 - 60% высокооктанового компонента автобензина, 10-25% жирного газа, дистиллятные фракции — газойли, используемого, в свою очередь, на установках алкилирования или производствах эфиров для получения высокооктановых компонентов авиа - или автобензинов. Наибольшее распространение получили установки с циркулирующим катализатором в движущемся потоке и псевдоожижженном, или кипящем, слое. Алкилирование - процесс получения высококачественных компонентов авиационных и автомобильных бензинов. В основе процесса лежит взаимодействие парафиновых углеводородов с олефиновыми УВ с образованием более высококипящего парафинового углеводорода. До недавнего времени процесс протекал при каталитическом алкилировании изобутана бутиленами в присутствии серной или фтористоводородной кислот. В последнее время изобутан алкилируют также этиленом, пропиленом и даже амиленами, а иногда и смесью этих олефинов.Изомеризация — процесс превращения (Kt, водород) низкооктановых парафиновых углеводородов, преимущественно фракций С5 и С6 или их смесей, в соответствующие изопарафиновые фракции с более высоким октановым числом. На промышленных установках в соответствующих условиях можно получать до 97—99,7 объемн.% продуктов изомеризации. Полимеризация — процесс превращения пропилена и бутиленов в жидкие олигомерные продукты, используемые в качестве компонентов автомобильных бензинов или сырья для нефтехимических процессов.

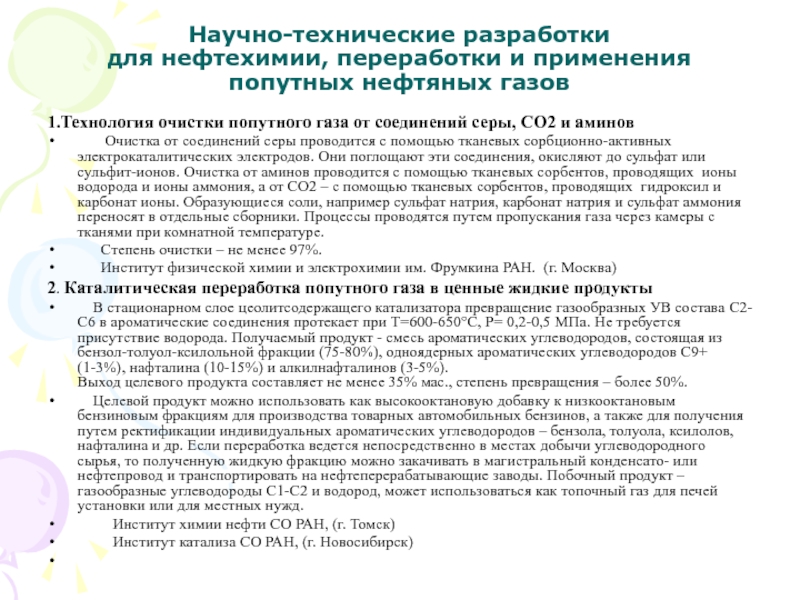

Слайд 22Научно-технические разработки

для нефтехимии, переработки и применения

попутных нефтяных газов

1.Технология очистки

попутного газа от соединений серы, СО2 и аминов

Очистка от соединений серы проводится с помощью тканевых сорбционно-активных электрокаталитических электродов. Они поглощают эти соединения, окисляют до сульфат или сульфит-ионов. Очистка от аминов проводится с помощью тканевых сорбентов, проводящих ионы водорода и ионы аммония, а от СО2 – с помощью тканевых сорбентов, проводящих гидроксил и карбонат ионы. Образующиеся соли, например сульфат натрия, карбонат натрия и сульфат аммония переносят в отдельные сборники. Процессы проводятся путем пропускания газа через камеры с тканями при комнатной температуре. Степень очистки – не менее 97%.

Институт физической химии и электрохимии им. Фрумкина РАН. (г. Москва)

2. Каталитическая переработка попутного газа в ценные жидкие продукты

В стационарном слое цеолитсодержащего катализатора превращение газообразных УВ состава С2-С6 в ароматические соединения протекает при Т=600-650°С, Р= 0,2-0,5 МПа. Не требуется присутствие водорода. Получаемый продукт - смесь ароматических углеводородов, состоящая из бензол-толуол-ксилольной фракции (75-80%), одноядерных ароматических углеводородов С9+ (1-3%), нафталина (10-15%) и алкилнафталинов (3-5%). Выход целевого продукта составляет не менее 35% мас., степень превращения – более 50%.

Целевой продукт можно использовать как высокооктановую добавку к низкооктановым бензиновым фракциям для производства товарных автомобильных бензинов, а также для получения путем ректификации индивидуальных ароматических углеводородов – бензола, толуола, ксилолов, нафталина и др. Если переработка ведется непосредственно в местах добычи углеводородного сырья, то полученную жидкую фракцию можно закачивать в магистральный конденсато- или нефтепровод и транспортировать на нефтеперерабатывающие заводы. Побочный продукт – газообразные углеводороды С1-С2 и водород, может использоваться как топочный газ для печей установки или для местных нужд.

Институт химии нефти СО РАН, (г. Томск)

Институт катализа СО РАН, (г. Новосибирск)

Слайд 233. Конверсия попутного нефтяного газа в синтез-газ с использованием

химического реактора сверхадиабатического сжатия ХРСС

В качестве одного из путей переработки ПНГ предлагается его некаталитическая конверсия в смеси с воздухом в синтез-газ (смесь H2 и CO) с возможным дальнейшим преобразованием в метанол. Синтез-газ служит исходным сырьем для производства многих химических и нефтехимических продуктов: метанола, аммиака, продуктов оксосинтеза и т.д. Конверсия происходит в реакторе, выполненном на основе двигателя внутреннего сгорания (ДВС), Т= ~ 1500К, Р = ~50-80 атм. Данный реактор отличается надежностью и простотой в эксплуатации, может функционировать в автономном режиме. Возможна работа ХРСС в составе мобильной, автономной малотоннажной установки по синтезу метанола или при проведении процесса Фишера – Тропша, в котором получается широкий спектр УВ, в том числе синтетическое моторное топливо. С применением таких реакторов возможно продлить период продуктивной эксплуатации низконапорных месторождений газа, доля которых в общем балансе постоянно растет, а также вовлечь в эксплуатацию сотни малоресурсных месторождений. Институт химической физики им. Н.Н.Семенова РАН. г. Москва

4. Получение этилена из углеводородов попутного нефтяного газа (ПНГ)

Созданы новые композитные материалы - высокоэффективные катализаторы получения этилена из метана. Выход этилена достигает 30% в расчете на поданный метан, содержание этилена в продуктах реакции - 10%.

РГУ нефти и газа имени И.М. Губкина г. Москва, ИОНХ РАН им. Н.С. Курнакова, ОАО «Газпром».

Слайд 245. Утилизация попутного газа переводом его в газогидратное состояние

Разработан способ снижения энергозатрат на перевод газа в газогидратное состояние

и обратно, что позволяет сделать процесс энерговыгодным. Учитывая северное расположение России, температура на нашей территории достаточно длительную часть года низкая, особенно за полярным кругом. Это также способствует энерговыгодости перевода газа в газогидратное состояние, хранению и перевозке газогидратов.Фонд содействия экономическому развитию имени Байбакова Н.К. (г. Москва)

6. Система генерации синтез-газа для переработки попутного нефтяного газа (ПНГ)

Найдены новые подходы к эффективному решению существующих проблем по переработке ПНГ:

- разработаны основы энергосберегающей новой технологии получения крупногабаритных микроканальных каталитических блоков в виде пластин, цилиндров размером до 1000 мм и более;

- c использованием каталитических блоков нового типа апробирован пилотный генератор синтез-газа высокой производительности, работающий на принципе парциального окисления природного газа. Особенностью генератора является отсутствие энергозатрат при производстве синтез-газа.

Возможно решение следующих задач:

- разработка компактных промышленных генераторов синтез-газа;

- разработка и освоение производства блочных катализаторов повышенной производительности для промышленной переработки природных углеводородов.

ТНЦ СО РАН. (г. Томск)

Слайд 257. Новое решение комплексной переработки попутного нефтяного газа (ПНГ) в

моторные топлива и другие ценные продукты

Предлагаемый метод включает окислительную конверсию всех компонентов ПНГ в синтез-газ, который затем перерабатывается по известным технологиям в моторные топлива, метанол или другие ценные продукты. Оригинальность данного метода заключается в использовании специальных оксиднометаллических систем, содержащих до 20 % масс. активного кислорода, который способен окислять углеводороды в синтез-газ: СН4 + МеОх+1 = 2Н2 + СО + МеОх.

Последующая обработка воздухом полностью регенерирует восстановленную систему, т.е. не только повышает содержание активного кислорода до исходного уровня, но и удаляет образовавшийся углерод:

МеОх + 0,5О2 (воздух) = МеОх+1 + азот; С + О2 = СО2.

По данным РФА, эти системы состоят из наноразмерных частиц (25-35 нм), что является необходимым условием достижения обратимости окислительно-восстановительных переходов.

ИОХ РАН (г. Москва)

8. Конверсия природного газа в водород и/или синтез-газ в каталитических реакторах с использованием мембран со смешанной проводимостью

Разработаны оксидные материалы со смешанным, кислородно-ионным и электронным, типом проводимости, проявляющие долговременную устойчивость и высокую эффективность в процессе сепарации кислорода из воздуха и парциального окисления природного газа. Получены основные данные, необходимые для создания компактных, высокоэффективных конверторов метана, ПНГ и биогаза в водород или синтез-газ для последующей переработки в метанол и синтетические углеводороды.

ИХТТ УрО РАН, (г. Екатеринбург)

Слайд 26 Одно из новых направлений в технологии

осуществления химических превращений ПНГ - мембранно-каталитические методы переработки попутных нефтяных

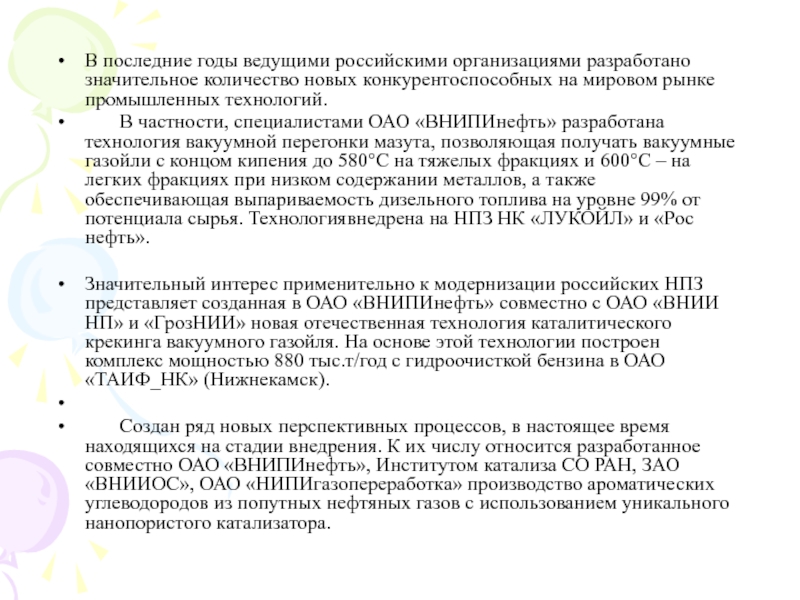

газов в высокоценные химические продукты. Создание наномембрано-каталитических реакторов, являющихся базовым, легко встраиваемым элементом в комплексные технологические процессы нефтегазового комплекса, позволит получать широкий класс высокотехнологичной продукции, например, олефины (этилен, пропилен, бутилены) и ароматические углеводороды (бензол, толуол и др.). Наномембрано-каталитические структуры позволяют одновременно осуществить скоростные селективные реакции (со скоростью и селективностью на порядки выше, чем в обычных условиях) за счет каталитической компоненты и размерных эффектов в нанокапиллярах, обеспечить эффективное разделение и очистку получаемых продуктов при низком энергопотреблении за счет мембранной компоненты. При этом каждая пора наномембрано-каталитической структуры выполняет роль микрореактора, в котором осуществляется единый цикл химических превращений и разделения продуктов реакций.Слайд 32В последние годы ведущими российскими организациями разработано значительное количество новых

конкурентоспособных на мировом рынке промышленных технологий.

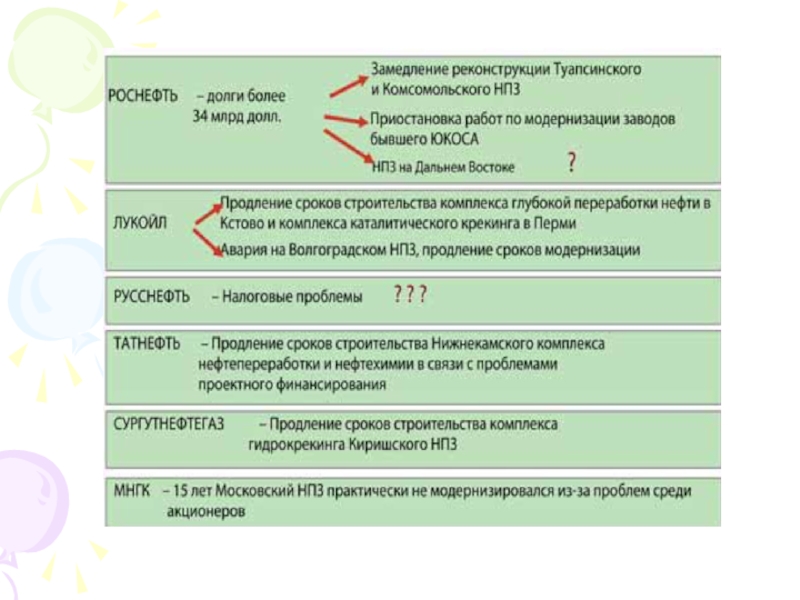

В

частности, специалистами ОАО «ВНИПИнефть» разработана технология вакуумной перегонки мазута, позволяющая получать вакуумные газойли с концом кипения до 580°С на тяжелых фракциях и 600°С – на легких фракциях при низком содержании металлов, а также обеспечивающая выпариваемость дизельного топлива на уровне 99% от потенциала сырья. Технологиявнедрена на НПЗ НК «ЛУКОЙЛ» и «Рос нефть».Значительный интерес применительно к модернизации российских НПЗ представляет созданная в ОАО «ВНИПИнефть» совместно с ОАО «ВНИИ НП» и «ГрозНИИ» новая отечественная технология каталитического крекинга вакуумного газойля. На основе этой технологии построен комплекс мощностью 880 тыс.т/год с гидроочисткой бензина в ОАО «ТАИФ_НК» (Нижнекамск).

Создан ряд новых перспективных процессов, в настоящее время находящихся на стадии внедрения. К их числу относится разработанное совместно ОАО «ВНИПИнефть», Институтом катализа СО РАН, ЗАО «ВНИИОС», ОАО «НИПИгазопереработка» производство ароматических углеводородов из попутных нефтяных газов с использованием уникального нанопористого катализатора.