Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Подшипники скольжения и их сборка

Содержание

- 1. Подшипники скольжения и их сборка

- 2. Что такое подшипник ?Основные типы подшипниковПодшипники скольженияСмазка подшипникаОсновные достоинства подшипников скольженияНедостатки подшипников скольженияСборка подшипников скольжения

- 3. ПодшипникПодшипник — сборочный узел, являющийся частью опоры или упора

- 4. Основные типы подшипниковПо принципу работы все подшипники

- 5. Подшипники скольженияПодшипник скольжения — опора или направляющая механизма

- 6. СмазкаСмазка является одним из основных условий надёжной

- 7. Достоинства подшипников скольженияНадежность в высокоскоростных приводахСпособны воспринимать

- 8. Недостатки подшипников скольженияВ процессе работы требуют постоянного

- 9. Сборка подшипников скольженияПри сборке подшипников скольжения проверяется

- 10. Основное требование, которое предъявляется к подшипникам скольжения, –

- 11. Втулки и вкладыши подшипников скольжения изготавливаются из

- 12. Сборка неразъемных подшипников скольжения начинается с запрессовки

- 13. Ручная запрессовка втулок подшипников осуществляется в следующем

- 14. Рис. 2. Разъемный подшипник : а – основные элементы подшипника.

- 15. Рис. 2 (продолжение). Разъемный подшипник: б –

- 16. Разъемные подшипники могут быть толстостенными (отношение толщины

- 17. Вкладыши толстостенных подшипников устанавливаются в полу отверстия

- 18. Сборка разъемных подшипников даже в серийном производстве

- 19. По тому, как вращается вал, можно уже

- 20. Конец презентации. Спасибо за просмотр!

- 21. Скачать презентанцию

Что такое подшипник ?Основные типы подшипниковПодшипники скольженияСмазка подшипникаОсновные достоинства подшипников скольженияНедостатки подшипников скольженияСборка подшипников скольжения

Слайды и текст этой презентации

Слайд 2Что такое подшипник ?

Основные типы подшипников

Подшипники скольжения

Смазка подшипника

Основные достоинства подшипников

скольжения

Слайд 3Подшипник

Подшипник — сборочный узел, являющийся частью опоры или упора и поддерживающий вал,

ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение

в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкцииСлайд 4Основные типы подшипников

По принципу работы все подшипники можно разделить на

несколько типов:

подшипники качения;

подшипники скольжения;

К подшипникам скольжения также относят:

газостатические подшипники;

газодинамические подшипники;

гидростатические

подшипники;гидродинамические подшипники;

магнитные подшипники.

Основные типы, которые применяются в машиностроении, — это подшипники качения и подшипники скольжения.

Слайд 5Подшипники скольжения

Подшипник скольжения — опора или направляющая механизма или машины, в

которой трение происходит при скольжении сопряжённых поверхностей. Радиальный подшипник скольжения

представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется рабочий элемент — вкладыш, или втулка из антифрикционного материала и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, заполненный смазочным материалом, который позволяет свободно вращаться валу.Слайд 6Смазка

Смазка является одним из основных условий надёжной работы подшипника и

обеспечивает низкое трение, разделение подвижных частей, теплоотвод, защиту от вредного

воздействия окружающей среды.Смазка может быть:

жидкой (минеральные и синтетические масла, вода для неметаллических подшипников),

пластичной (на основе литиевого мыла и кальция др.),

твёрдой (графит, дисульфид молибдена и др.) и

газообразной (различные инертные газы, азот и др.).

Слайд 7Достоинства подшипников скольжения

Надежность в высокоскоростных приводах

Способны воспринимать значительные ударные и

вибрационные нагрузки

Сравнительно малые радиальные размеры

Допускают установку разъемных подшипников на шейки

коленчатых валов и не требуют демонтажа других деталей при ремонтеПростая конструкция в тихоходных машинах

Позволяют работать в воде

Допускают регулирование зазора и обеспечивают точную установку геометрической оси вала

Экономичны при больших диаметрах валов

Слайд 8Недостатки подшипников скольжения

В процессе работы требуют постоянного надзора за смазкой

Сравнительно

большие осевые размеры

Большие потери на трение при пуске и несовершенной

смазкеБольшой расход смазочного материала

Высокие требования к температуре и чистоте смазки

Пониженный коэффициент полезного действия

Неравномерный износ подшипника и цапфы

Применение более дорогих материалов

Слайд 9Сборка подшипников скольжения

При сборке подшипников скольжения проверяется плотность прилегания вкладыша

к корпусу, закрепление его крышкой и сопряжение шейки вала с

поверхностью вкладыша. Вкладыш должен плотно прилегать к гнезду без зазоров. Прилегание вкладыша к расточке корпуса проверяется по краске и щупом. Щуп 0 03 мм может проходить только в отдельных местах. Крепление вкладыша в корпусе производится зажатием крышкой подшипника с натягом 0 05 - 0 1 мм. Натяг проверяется щупом между корпусом и крышкой. Если натяг недостаточен, надо подпилить плоскости разъема крышки. Если же зазор больше рекомендуемого, то в разъем корпуса кладут дополнительную прокладку.Слайд 10Основное требование, которое предъявляется к подшипникам скольжения, – это минимальная величина

силы трения при равномерно распределенной нагрузке во время работы механизма.

Через

некоторое время вращение вала прекращают, подшипники остывают; затем, после подтяжки гаек, вал вновь начинают вращать, и так продолжают до тех пор, пока подшипники не перестанут греться, а вал будет свободно проворачиваться от руки. После этого вал демонтируют, подшипники зачищают, все детали тщательно промывают в керосине и ведут окончательную сборку.Слайд 11Втулки и вкладыши подшипников скольжения изготавливаются из различных антифрикционных материалов:

чугуна, бронзы, латуни, текстолита, капрона. Сами подшипники могут быть разъемными

и неразъемными.Сборка неразъемных подшипников скольжения начинается с запрессовки и закрепления втулки в отверстии корпуса механизма

Слайд 12Сборка неразъемных подшипников скольжения начинается с запрессовки и закрепления втулки

в отверстии корпуса механизма

Рис. 1. Установка неразъемного подшипника скольжения: а

– запрессовка:1 – втулка;

2 – оправка;

3 – установочный палец;

4 – корпус детали;

5 – место и направление ударов молотка (нажатия штока пресса); б – продольное крепление втулки; в – поперечное крепление втулки.

Слайд 13Ручная запрессовка втулок подшипников осуществляется в следующем порядке: саму втулку

надевают на оправку, которая центрируется (устанавливается по центру) в отверстии

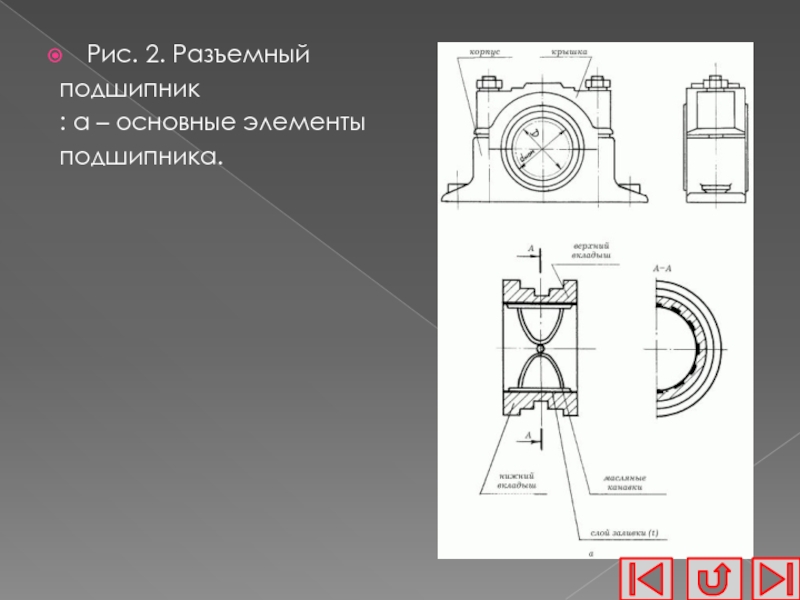

установочного пальца; удары молотка по оправке перемещают ее вместе с втулкой по отверстию, и та без перекосов входит в посадочное отверстие детали. Запрессованная втулка крепится в корпусе винтовыми, гладкими или коническими стопорами. Для этого во втулке сверлится сквозное отверстие.Разъемный подшипник скольжения состоит из нижнего и верхнего вкладышей, которые устанавливаются в полу отверстия разъемных элементов узла – основания и крышки (рис. 2)

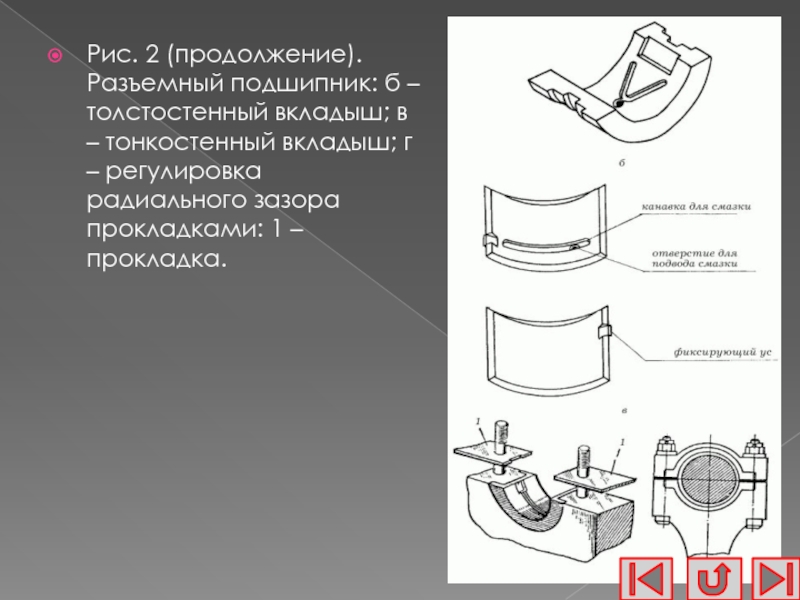

Слайд 15Рис. 2 (продолжение). Разъемный подшипник: б – толстостенный вкладыш; в

– тонкостенный вкладыш; г – регулировка радиального зазора прокладками: 1

– прокладка.Слайд 16Разъемные подшипники могут быть толстостенными (отношение толщины стенки к наружному

диаметру подшипника находится в пределах 0,065–0,095) и тонкостенными (отношение в

пределах 0,025–0,045). Тонкостенные подшипники обычно изготавливаются из малоуглеродистой стали, поэтому после установки такой подшипник заливают антифрикционным материалом (баббитом или свинцовой бронзой) с последующей обработкой отверстия. Толщина слоя заливки соотносится с внутренним диаметром подшипника: t = 0,01d, где t – толщина заливочного слоя, d – внутренний диаметр подшипника.Слайд 17Вкладыши толстостенных подшипников устанавливаются в полу отверстия основания и крышки

с небольшим зазором. Чтобы избежать их смещения при монтаже, используют

установочные штифты, которые крепят в корпусе подшипника с натягом 0,04–0,07 мм, при этом отверстие под штифт во вкладыше сверлят с учетом необходимого зазора в 0,1–0,3 мм между стенками отверстия и штифтом. Отверстия эти должны иметь овальную форму, что позволяет вкладышу самостоятельно центрироваться в случае перекоса.Тонкостенные подшипники обычно не стопорятся, а удерживаются от осевого смещения фиксирующими усами, которые являются составной частью вкладышей. Вкладыши таких подшипников взаимозаменяемы, а посадочные гнезда под них обрабатывают с повышенной точностью.

Слайд 18Сборка разъемных подшипников даже в серийном производстве выполняется с подгонкой

(что уж говорить о единичной сборке в условиях домашней мастерской).

После того как вкладыши установлены в посадочные гнезда корпуса и крышки, их поверхности пришабривают по шейкам вала (с контролем на краску). Окончательную подгонку вкладышей осуществляют в ходе проверочной установки крышки подшипника: затягивают гайки первого подшипника, проворачивают вал на 2–3 оборота, отпускают гайки первого и затягивают гайки второго подшипника, вал снова проворачивают и так далее, если в сборочном узле более двух подшипников.Слайд 19По тому, как вращается вал, можно уже сказать о качестве

сборки подшипников: если вал проворачивается с трудом, значит, зазор между

подшипником и шейкой вала имеет размер меньше необходимого, это может быть вызвано перекосом в соосности подшипников или ошибками в диаметральных размерах.После окончательной сборки, контроля и регулировки подшипников в них устанавливают вал и при медленном его вращении с подачей смазочного материала прирабатывают вкладыши. В процессе приработки уплотняется их поверхностный слой за счет уменьшения шероховатости и увеличивается площадь контакта шейки вала и вкладышей. При этом следует проконтролировать температуру нагрева подшипников: слишком резкое ее увеличение свидетельствует о некачественной сборке всего.

Теги