Слайд 2Сырье, используемое в процессе хлебопекарного производства.

Основным сырьем хлебопекарного производства является

пшеничная и ржаная мука, вода, дрожжи, соль.

К дополнительному сырью

относятся все остальные продукты, используемые в хлебопечении, а именно масло растительное и животное, маргарин, молоко и молочные продукты, солод, патока и др.

Сырье, которое хранится на складе, перед замесом полуфабрикатов должно пройти определенную подготовку, в результате которой улучшаются его санитарное состояние и технологические свойства. При этом сырье очищают от примесей, жиры растапливают, дрожжи, соль и сахар растворяют в воде. Полученные растворы фильтруют и перекачивают в сборные емкости, откуда они поступают в дозаторы.

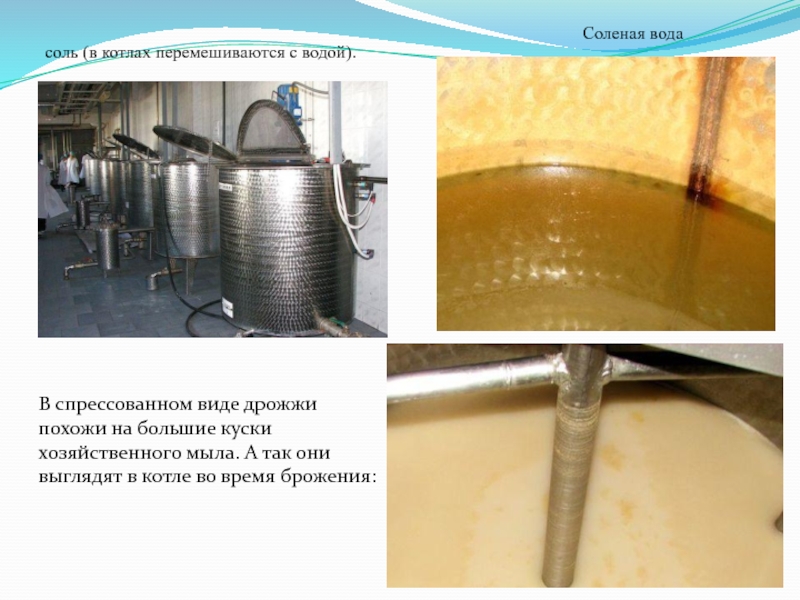

Слайд 3соль (в котлах перемешиваются с водой).

Соленая вода

В спрессованном виде дрожжи

похожи на большие куски хозяйственного мыла. А так они выглядят

в котле во время брожения:

Слайд 4Приготовление теста на густой закваске

Этот способ рекомендуется применять при приготовлении

теста из ржаной обойной и обдирной муки, а также из

смеси разных сортов ржаной и пшеничной муки.

Густая закваска должна иметь влажность 48—50%, кислотность 13-16 град из ржаной обойной или 11—14 град из ржаной обдирной муки и подъемную силу до 25 мин.

В производственном цикле густую закваску поддерживают в активном состоянии путем освежения по достижении требуемой кислотности.

При замесе теста с густой закваской вносят либо 25—33% муки и продолжительность брожения теста осуществляется в течение 75—120 мин, либо 40—60% муки (на «большой» густой закваске) и продолжительность брожения сокращается до 30—60 мин.

Слайд 5Если приготовление закваски в разводочном цикле осуществляется по первому способу,

то ее готовят следующим образом. В первой фазе разводочного цикла

небольшое количество муки и воды замешивают с небольшим количеством производственной закваски предыдущего приготовления. Иногда при этом добавляют прессованные дрожжи. После нескольких часов брожения этой первой закваски ее освежают и дополнительно увеличивают внесением уже большего количества муки. Полученная таким образом вторая закваска после нескольких часов брожения освежается и пополняется добавлением муки и воды. Эта третья закваска после нескольких часов брожения представляет собой производственную закваску, готовую для использования в производственном цикле.

Слайд 6В производственном цикле густую закваску, выведенную по раз-водочному циклу любым

способом, накапливают до нужного количества и далее поддерживают в производственном

цикле путем освежений с последующим выбраживанием до накопления требуемой кислотности. При этом выброженную закваску в дежах делят на 3-4 части, из которых одна используется на возобновление закваски, а остальные — на приготовление теста.

Приготовление теста на густой закваске может осуществляться периодическим и непрерывном способом.

Непрерывный способ приготовления теста.

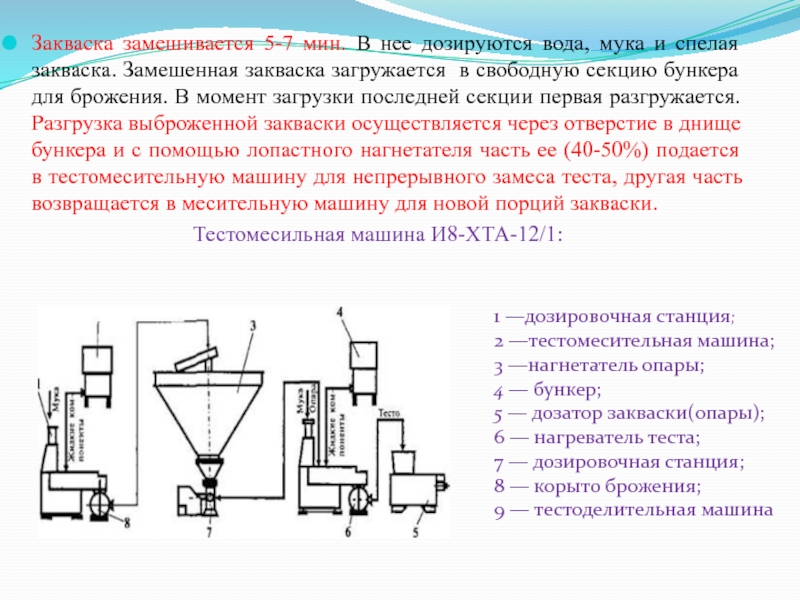

Слайд 7Закваска замешивается 5-7 мин. В нее дозируются вода, мука и

спелая закваска. Замешенная закваска загружается в свободную секцию бункера для

брожения. В момент загрузки последней секции первая разгружается. Разгрузка выброженной закваски осуществляется через отверстие в днище бункера и с помощью лопастного нагнетателя часть ее (40-50%) подается в тестомесительную машину для непрерывного замеса теста, другая часть возвращается в месительную машину для новой порций закваски.

Тестомесильная машина И8-ХТА-12/1:

1 —дозировочная станция;

2 —тестомесительная машина;

3 —нагнетатель опары;

4 — бункер;

5 — дозатор закваски(опары);

6 — нагреватель теста;

7 — дозировочная станция;

8 — корыто брожения;

9 — тестоделительная машина

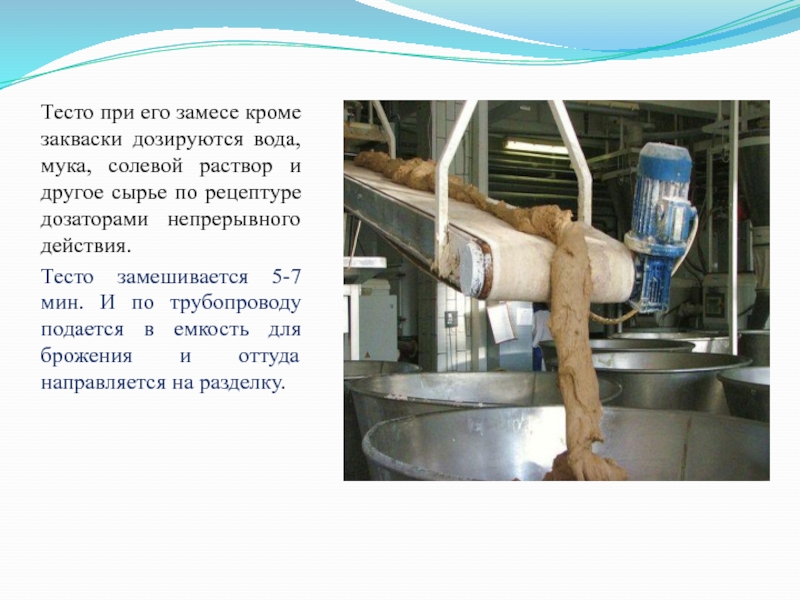

Слайд 8Тесто при его замесе кроме закваски дозируются вода, мука, солевой

раствор и другое сырье по рецептуре дозаторами непрерывного действия.

Тесто

замешивается 5-7 мин. И по трубопроводу подается в емкость для брожения и оттуда направляется на разделку.

Слайд 9Обработка теста, выпечка изделий

Деление теста на куски производится в тестоделительных

машинах. В среднем масса куска теста должна быть на 10-12%

больше массы остывшего изделия, так как при выпечки хлеб уменьшается.

Уменьшение массы тестовой заготовки при выпечки(упек) колеблется в пределах 6-9% от массы заготовки. А у выпеченного хлеба при остывании (усушка) составляет 2-4% от массы горячего хлеба.

Массу тестовой заготовки для каждого сорта определяют исходя из установленной массы готового изделия с учетом точности делителя в соответствии с паспортными данными, величины упека и усушки.

Слайд 10После тестоделительной машины тесто поступает в округлительные машины, где им

придается круглая форма.

После этого тестовая заготовка должна в течении

3-8 минут отлежаться для восстановления клейковинного каркаса, после это поступает на формовочную машину, где ей придается определенная форма для хлеба дарницкого.

Слайд 11Расстойка сформованного теста проводится перед посадкой его в печь. При

расстойке продолжается брожение теста, разрыхление его углекислым газом, в результате

чего улучшаются физические свойства тестовой заготовки.

Перед посадкой в печь на ржано-пшеничном хлебе и отдельных мелкоштучных изделий поверхность смачивают водой.

Предварительная расстойка - осуществляется между операциями округления и окончательного формования кусков теста и находится в состоянии покоя в течение 5-8 минут.

Окончательная расстойка - во время окончательной расстойки теста происходит брожение, выделяющийся при этом углекислый газ (СО2) разрыхляет тесто, увеличивая его объем.

Хлебные изделия выпекают в пекарной камере хлебопекарных печей при температуре 200—280 °С. Для выпечки 1 кг хлеба требуется около 293—544 кДж. Эта теплота расходуется на прогревания тестевой заготовки до температуры около 180 °С.

Слайд 12Условия и сроки хранения

После выпечки дарницкого хлеба изделия помещаются

для остывания на специальные полки–стеллажи или передвижные этажерки . Остывшие

изделия укладывают для хранения в лотки, ящики, для дальнейшего транспортирования в торговую сеть. Допускается хранение и транспортировка хлебобулочных изделий в контейнерах открытого и закрытого типа, таре-оборудовании.

Укладывание, хранение и транспортировка хлебобулочных изделий осуществляется в соответствии с ГОСТ 8227. При хранении изделия теряют в массе за счет усушки и черствения.

Сроки максимальной выдержки хлеба на предприятие и ее реализация в торговой сети 14 часов соответственно. Срок реализации в торговле 36 ч.