Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Исследование износостойкости поршней, упрочненных искровым методом

Содержание

- 1. Исследование износостойкости поршней, упрочненных искровым методом

- 2. Актуальность проблемы:Обеспечение надежной и долговечной работы двигателей

- 3. Вследствие силы действующей на юбку поршня, боковые

- 4. Цель:Повышение износостойкости юбки поршня методом искрового упрочнения.Задачи:1.

- 5. Способы упрочнения поверхности поршней:

- 6. Искровое упрочнение:Процесс обработки протекает в газовой среде,

- 7. Анализ методов упрочнения:Преимущественно все методы, применяемые для

- 8. Авиамодельный двигатель ASP 80Характеристики двигателя:

- 9. Рис. 5. Испытательный стенд с двигателем, где

- 10. Методика проведения испытанийПрограмма испытаний выглядит следующим образом:

- 11. Оценка износа А – 24 мм; 1 – 3

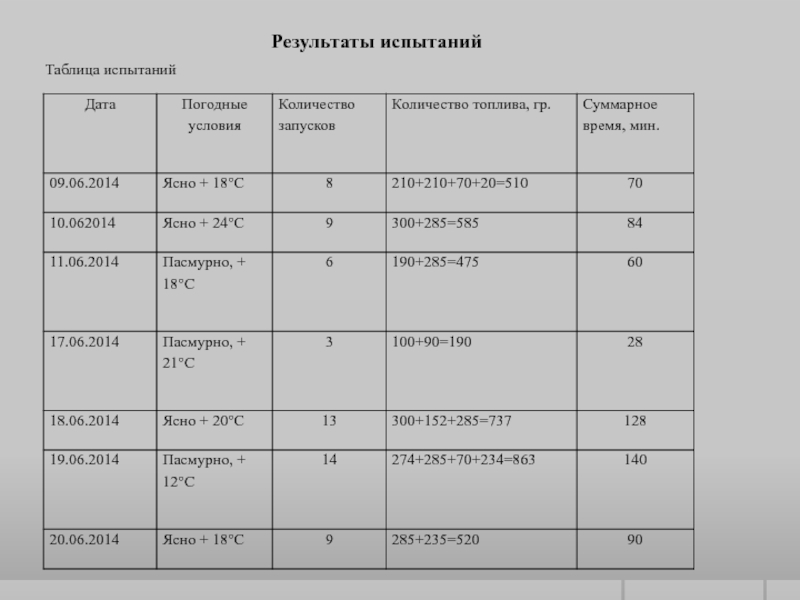

- 12. Таблица испытаний Результаты испытаний

- 13. Рис.8. Поршень до испытаний Рис.9. Поршень после 10 обкатки

- 14. Рис.10.Гильзадо испытанийРис.11. Гильза после 10 обкатки

- 15. Слайд 15

- 16. Путь трения составил 211,584 км. Интенсивность изнашивания

- 17. ЗаключениеВ данной работе были получены следующие результаты

- 18. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Исследование износостойкости поршней, упрочненных искровым методом

Выполнил: студент гр.ДВ-465 Фатхелисламов С.А.

Научный

руководитель: к.т.н., доцент, Дударева Н.Ю.

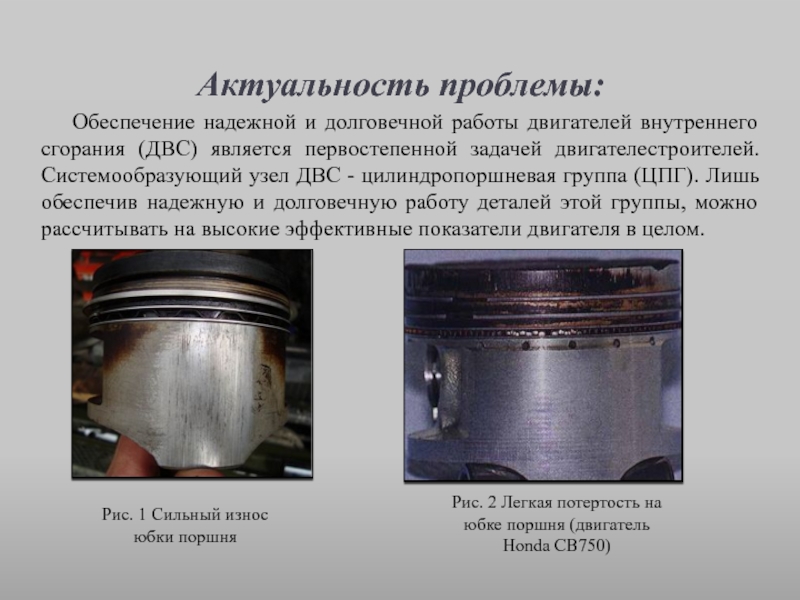

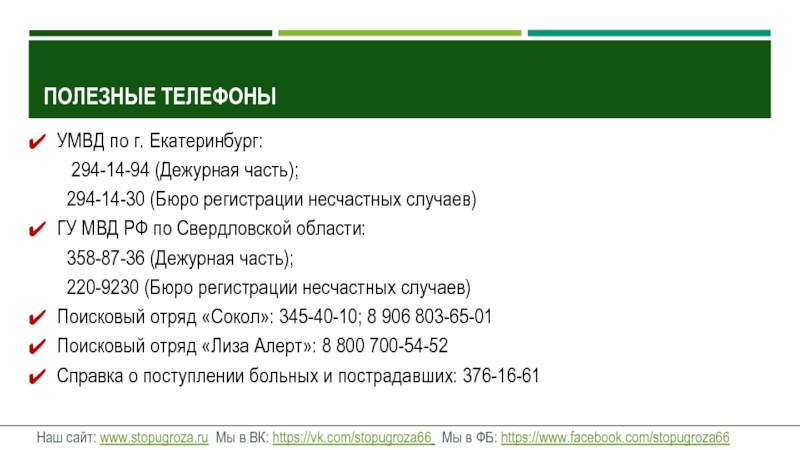

Слайд 2Актуальность проблемы:

Обеспечение надежной и долговечной работы двигателей внутреннего сгорания (ДВС)

является первостепенной задачей двигателестроителей. Системообразующий узел ДВС - цилиндропоршневая группа

(ЦПГ). Лишь обеспечив надежную и долговечную работу деталей этой группы, можно рассчитывать на высокие эффективные показатели двигателя в целом.Рис. 1 Сильный износ юбки поршня

Рис. 2 Легкая потертость на юбке поршня (двигатель Honda CB750)

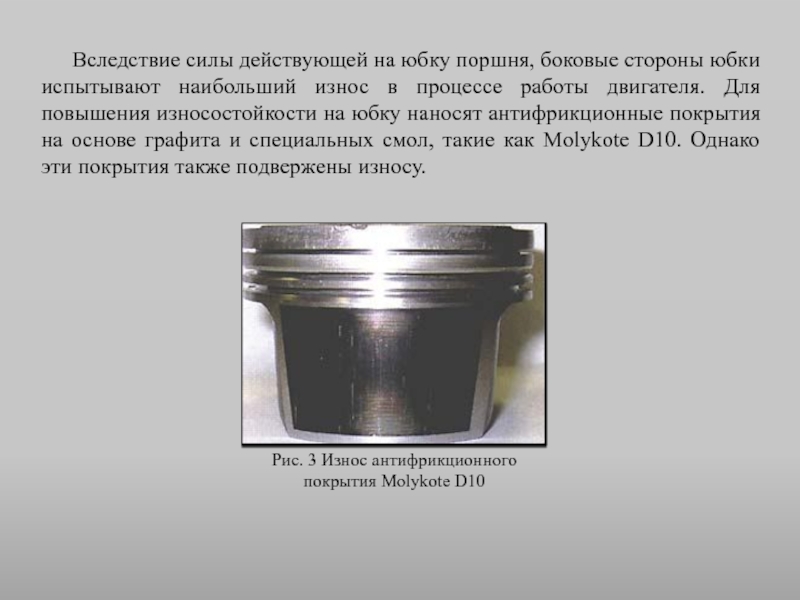

Слайд 3Вследствие силы действующей на юбку поршня, боковые стороны юбки испытывают

наибольший износ в процессе работы двигателя. Для повышения износостойкости на

юбку наносят антифрикционные покрытия на основе графита и специальных смол, такие как Molykote D10. Однако эти покрытия также подвержены износу.Рис. 3 Износ антифрикционного покрытия Molykote D10

Слайд 4Цель:

Повышение износостойкости юбки поршня методом искрового упрочнения.

Задачи:

1. Упрочнение юбки поршня

методом ИУ.

2. Разработка методики замера поршня и гильзы.

3. Проведение экспериментов.

4.

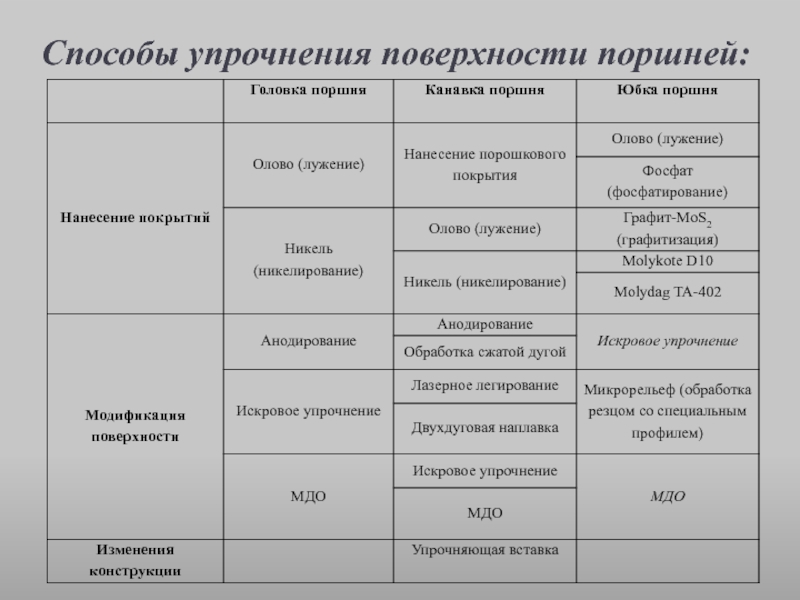

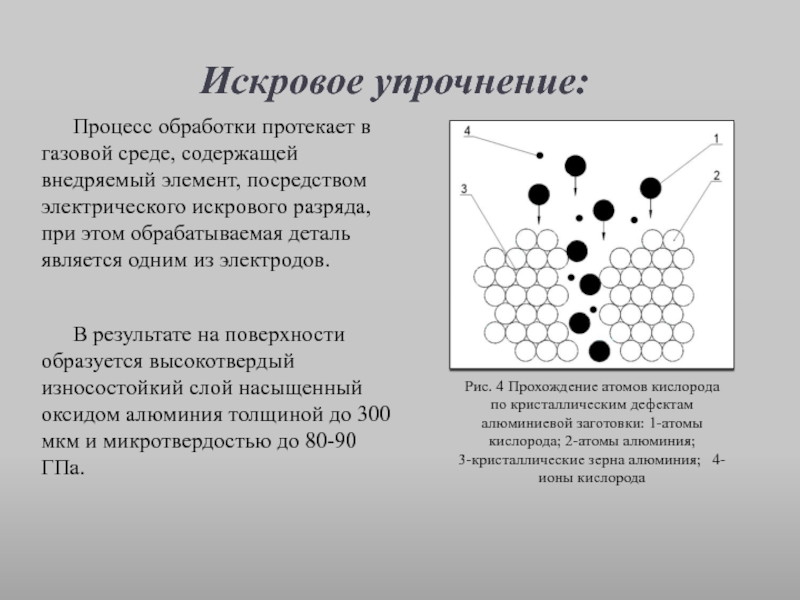

Обработка результатов экспериментаСлайд 6Искровое упрочнение:

Процесс обработки протекает в газовой среде, содержащей внедряемый элемент,

посредством электрического искрового разряда, при этом обрабатываемая деталь является одним

из электродов.В результате на поверхности образуется высокотвердый износостойкий слой насыщенный оксидом алюминия толщиной до 300 мкм и микротвердостью до 80-90 ГПа.

Рис. 4 Прохождение атомов кислорода по кристаллическим дефектам алюминиевой заготовки: 1-атомы кислорода; 2-атомы алюминия;

3-кристаллические зерна алюминия; 4-ионы кислорода

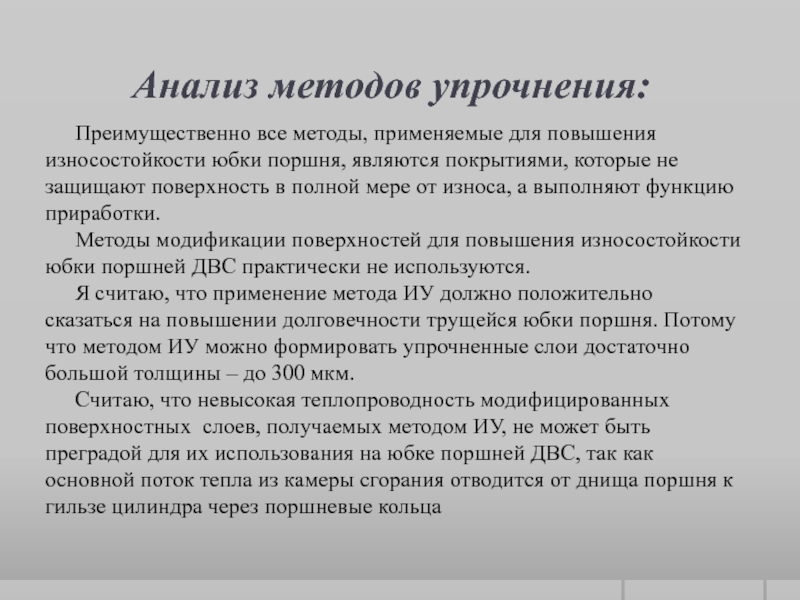

Слайд 7Анализ методов упрочнения:

Преимущественно все методы, применяемые для повышения износостойкости юбки

поршня, являются покрытиями, которые не защищают поверхность в полной мере

от износа, а выполняют функцию приработки.Методы модификации поверхностей для повышения износостойкости юбки поршней ДВС практически не используются.

Я считаю, что применение метода ИУ должно положительно сказаться на повышении долговечности трущейся юбки поршня. Потому что методом ИУ можно формировать упрочненные слои достаточно большой толщины – до 300 мкм.

Считаю, что невысокая теплопроводность модифицированных поверхностных слоев, получаемых методом ИУ, не может быть преградой для их использования на юбке поршней ДВС, так как основной поток тепла из камеры сгорания отводится от днища поршня к гильзе цилиндра через поршневые кольца

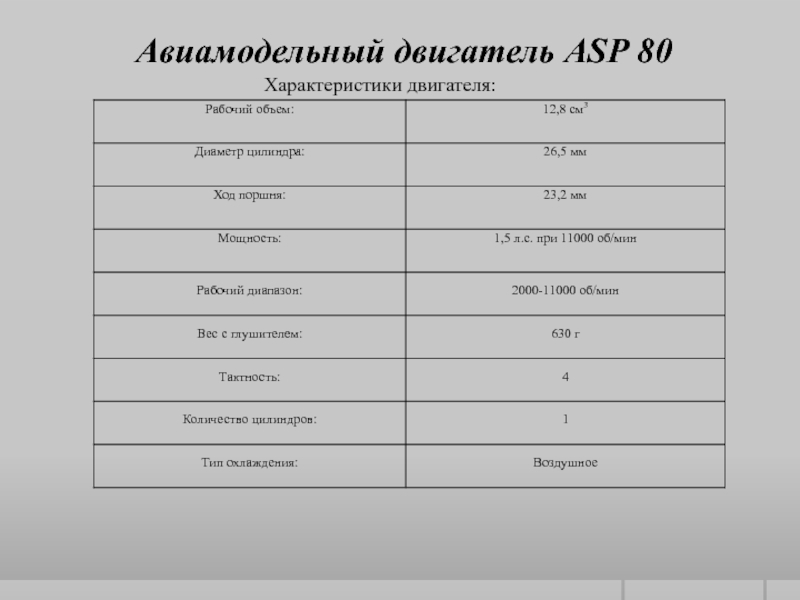

Слайд 9Рис. 5. Испытательный стенд с двигателем, где 1 – рама,

2 – двигатель, 3 – управление дросселем, 4 – управление

топливным жиклером, 5 – система зажигания, 6 – система отвода выхлопных газов, 7 – решетка винта.Слайд 10Методика проведения испытаний

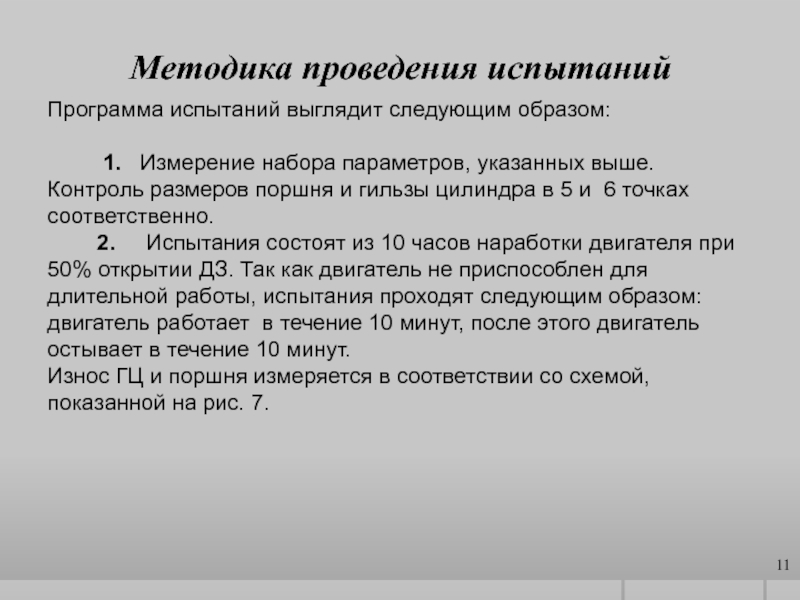

Программа испытаний выглядит следующим образом:

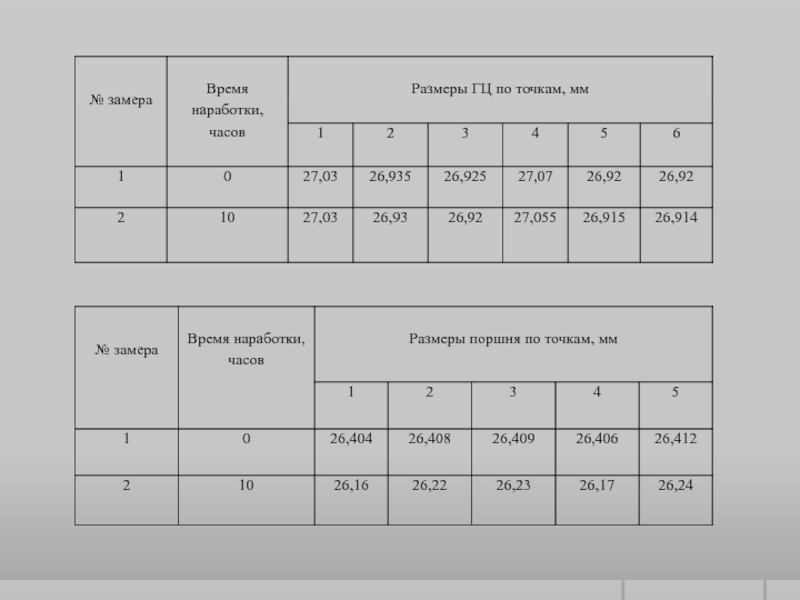

1. Измерение набора параметров, указанных выше. Контроль размеров

поршня и гильзы цилиндра в 5 и 6 точках соответственно.2. Испытания состоят из 10 часов наработки двигателя при 50% открытии ДЗ. Так как двигатель не приспособлен для длительной работы, испытания проходят следующим образом: двигатель работает в течение 10 минут, после этого двигатель остывает в течение 10 минут.

Износ ГЦ и поршня измеряется в соответствии со схемой, показанной на рис. 7.

11

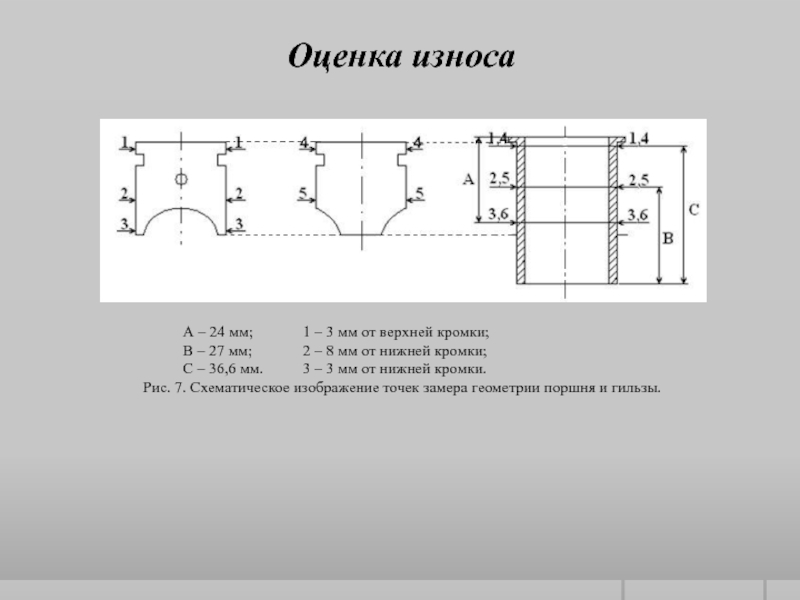

Слайд 11Оценка износа

А – 24 мм; 1 – 3 мм от верхней

кромки;

В – 27 мм; 2 – 8 мм от нижней кромки;

С

– 36,6 мм. 3 – 3 мм от нижней кромки.Рис. 7. Схематическое изображение точек замера геометрии поршня и гильзы.

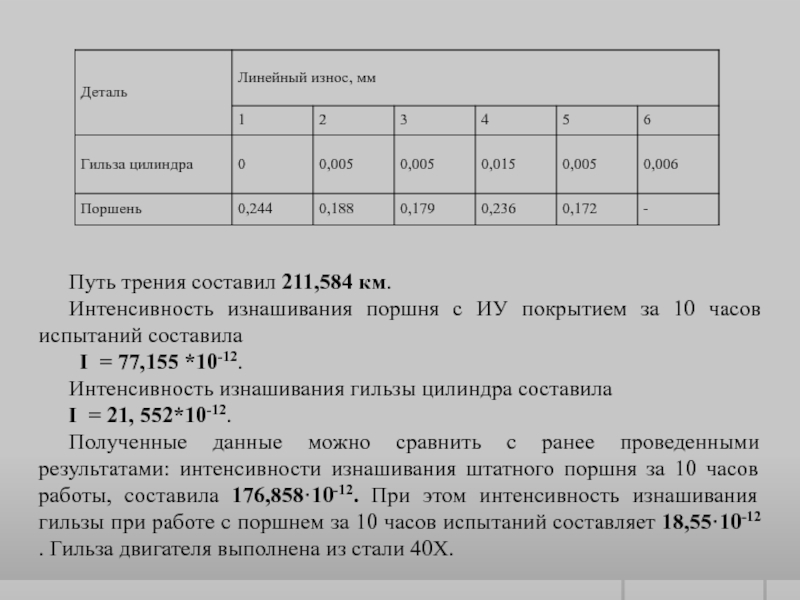

Слайд 16Путь трения составил 211,584 км.

Интенсивность изнашивания поршня с ИУ

покрытием за 10 часов испытаний составила

I = 77,155 *10-12.

Интенсивность

изнашивания гильзы цилиндра составила I = 21, 552*10-12.

Полученные данные можно сравнить с ранее проведенными результатами: интенсивности изнашивания штатного поршня за 10 часов работы, составила 176,858·10-12. При этом интенсивность изнашивания гильзы при работе с поршнем за 10 часов испытаний составляет 18,55·10-12 . Гильза двигателя выполнена из стали 40Х.

Слайд 17Заключение

В данной работе были получены следующие результаты и выводы:

1. Проанализировав

различную литературу и методы, используемые для упрочнения юбки поршня, был

сделан вывод, что искровое упрочнение может повысить износостойкость поршня ДВС и удовлетворяет всем дополнительным требованиям, предъявляемым к поверхности юбки поршня.2. Испытания поршня на двигателе показали, что интенсивность изнашивания упрочненного пояска юбки поршня, меньше чем в остальных поясках поршня. Что свидетельствует об эффективности применения метода. Кроме этого интенсивность изнашивания поршня с ИУ в 2,29 раза меньше, чем у штатного поршня. Однако интенсивность изнашивания гильзы увеличилась в 1.16 раза.

3. Применение искрового упрочнения для формирования на поверхности юбки упрочненного слоя, является перспективным направлением повышения надежности поршня. Однако для гильзы цилиндра в этом случае необходимо использовать либо методы поверхностного упрочнения, либо специальные износостойкие сплавы,