Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция 28, 29. Оснастка для раздувного формования. Сущность метода. Формующий

Содержание

- 1. Лекция 28, 29. Оснастка для раздувного формования. Сущность метода. Формующий

- 2. Рис. 4.96. Способы раздува заготовок

- 3. Слайд 3

- 4. Рис. 4.97. Схема экструзионно-раздувного формования 1 –

- 5. Формующий инструментРис. 4.98. Расчетная схема участка поворота

- 6. Слайд 6

- 7. Рис. 4.99. Головка для получения трубчатой заготовки

- 8. Приданием сборному каналу соответствующих размеров можно добиться

- 9. Рис. 4.100. Многоручьевая экструзионная головка с регулированием

- 10. Рис. 4.100. Многоручьевая экструзионная головка с регулированием

- 11. Слайд 11

- 12. Рис. 4.101. Экструзионная головка с копильником

- 13. Слайд 13

- 14. где F – площадь поперечного сечения; l – длина

- 15. Зная LИ, наружный диаметр симметричного изделия Dн.и

- 16. Общее время цикла формования tц состоит из

- 17. Скачать презентанцию

Слайды и текст этой презентации

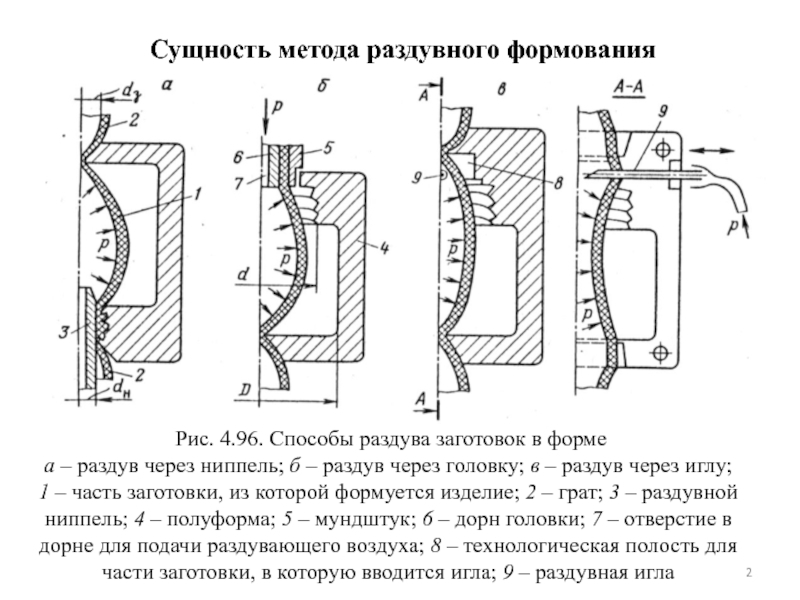

Слайд 2 Рис. 4.96. Способы раздува заготовок в форме а – раздув

через ниппель; б – раздув через головку; в – раздув через иглу; 1 –

часть заготовки, из которой формуется изделие; 2 – грат; 3 – раздувной ниппель; 4 – полуформа; 5 – мундштук; 6 – дорн головки; 7 – отверстие в дорне для подачи раздувающего воздуха; 8 – технологическая полость для части заготовки, в которую вводится игла; 9 – раздувная иглаСущность метода раздувного формования

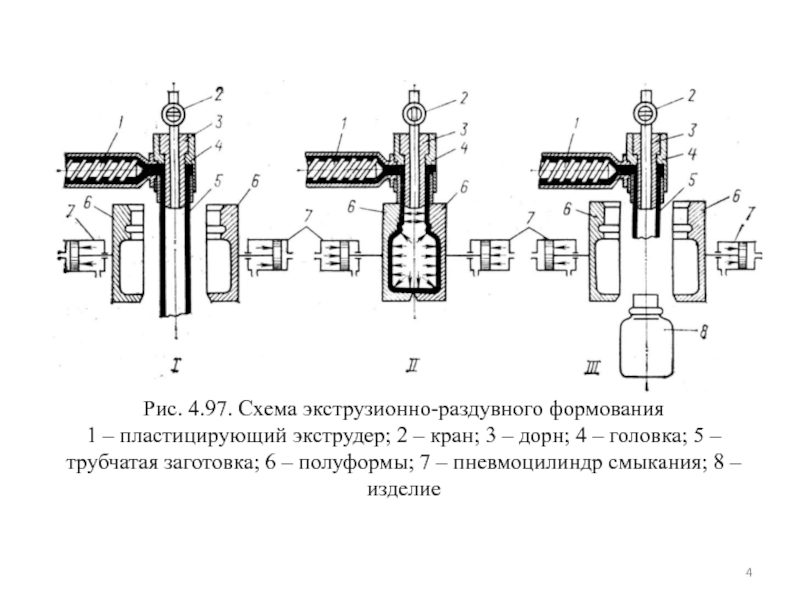

Слайд 4Рис. 4.97. Схема экструзионно-раздувного формования 1 – пластицирующий экструдер; 2 –

кран; 3 – дорн; 4 – головка; 5 – трубчатая

заготовка; 6 – полуформы; 7 – пневмоцилиндр смыкания; 8 – изделиеСлайд 5Формующий инструмент

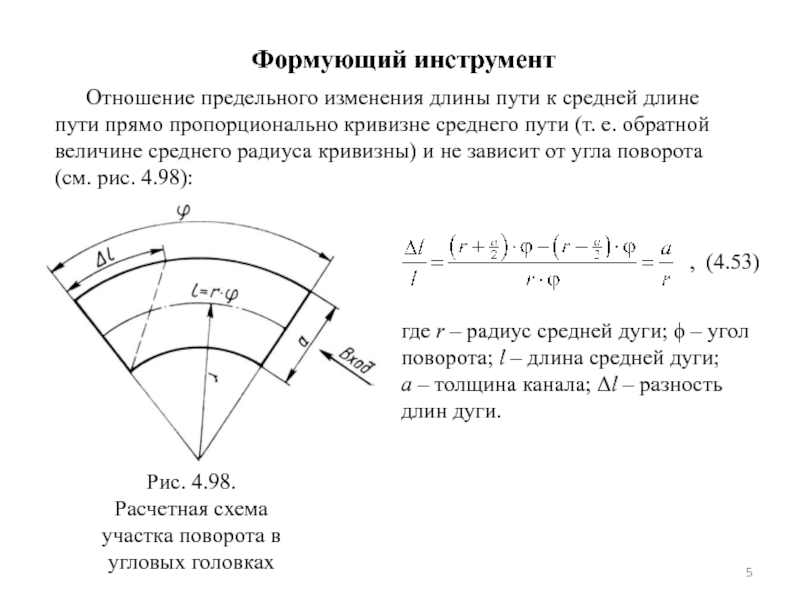

Рис. 4.98. Расчетная схема участка поворота в угловых головках

Отношение

предельного изменения длины пути к средней длине пути прямо пропорционально

кривизне среднего пути (т. е. обратной величине среднего радиуса кривизны) и не зависит от угла поворота (см. рис. 4.98):, (4.53)

где r – радиус средней дуги; – угол поворота; l – длина средней дуги; a – толщина канала; l – разность длин дуги.

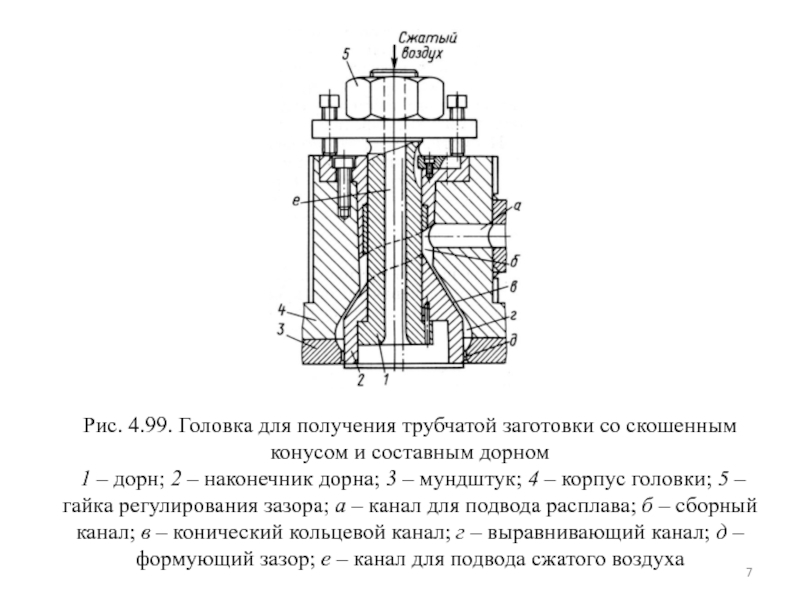

Слайд 7Рис. 4.99. Головка для получения трубчатой заготовки со скошенным конусом

и составным дорном 1 – дорн; 2 – наконечник дорна; 3 – мундштук;

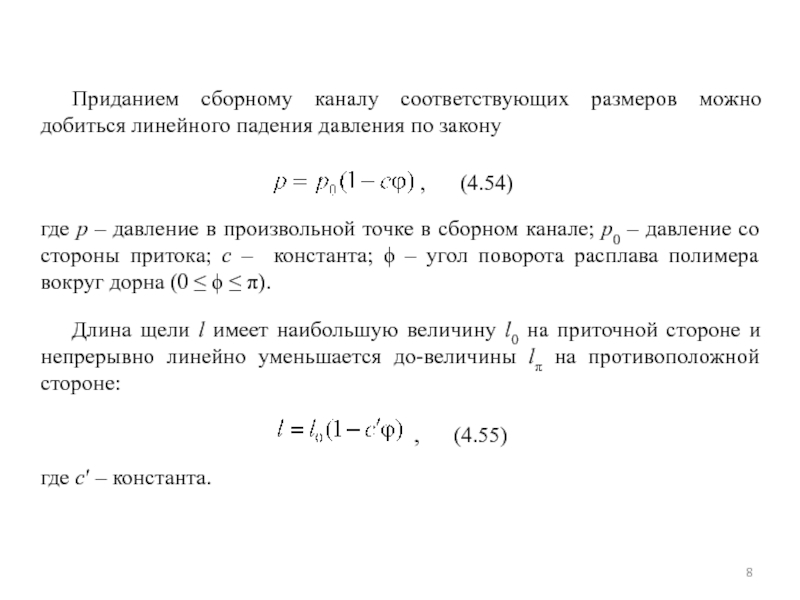

4 – корпус головки; 5 – гайка регулирования зазора; а – канал для подвода расплава; б – сборный канал; в – конический кольцевой канал; г – выравнивающий канал; д – формующий зазор; е – канал для подвода сжатого воздухаСлайд 8Приданием сборному каналу соответствующих размеров можно добиться линейного падения давления

по закону

, (4.54)

где p – давление в произвольной точке в

сборном канале; p0 – давление со стороны притока; c – константа; – угол поворота расплава полимера вокруг дорна (0 ).Длина щели l имеет наибольшую величину l0 на приточной стороне и непрерывно линейно уменьшается до-величины l на противоположной стороне:

, (4.55)

где c – константа.

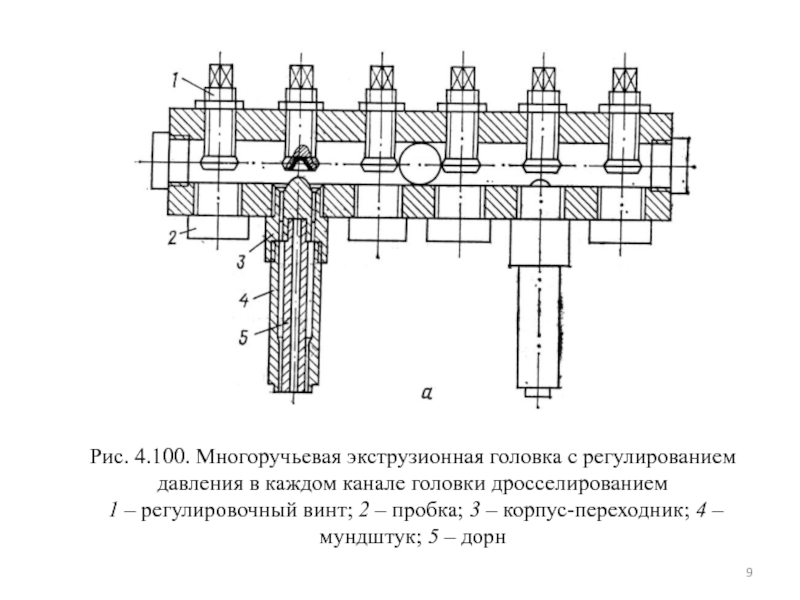

Слайд 9Рис. 4.100. Многоручьевая экструзионная головка с регулированием давления в каждом

канале головки дросселированием 1 – регулировочный винт; 2 – пробка; 3 – корпус-переходник;

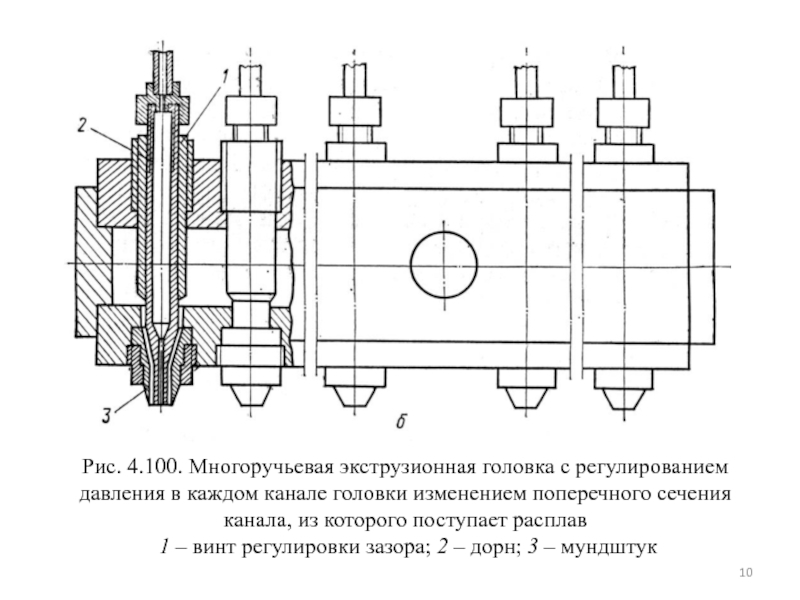

4 – мундштук; 5 – дорнСлайд 10Рис. 4.100. Многоручьевая экструзионная головка с регулированием давления в каждом

канале головки изменением поперечного сечения канала, из которого поступает расплав

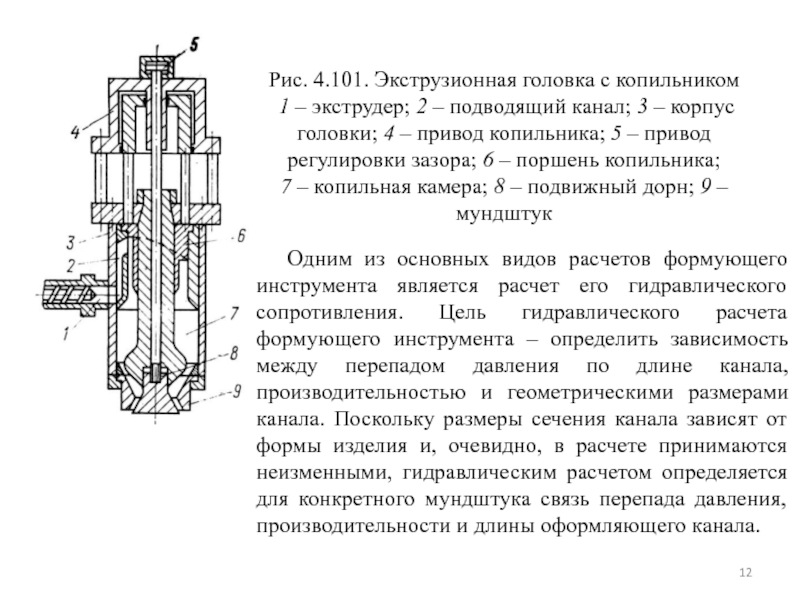

1 – винт регулировки зазора; 2 – дорн; 3 – мундштукСлайд 12Рис. 4.101. Экструзионная головка с копильником 1 – экструдер; 2 – подводящий

канал; 3 – корпус головки; 4 – привод копильника; 5 – привод регулировки

зазора; 6 – поршень копильника; 7 – копильная камера; 8 – подвижный дорн; 9 – мундштукОдним из основных видов расчетов формующего инструмента является расчет его гидравлического сопротивления. Цель гидравлического расчета формующего инструмента – определить зависимость между перепадом давления по длине канала, производительностью и геометрическими размерами канала. Поскольку размеры сечения канала зависят от формы изделия и, очевидно, в расчете принимаются неизменными, гидравлическим расчетом определяется для конкретного мундштука связь перепада давления, производительности и длины оформляющего канала.

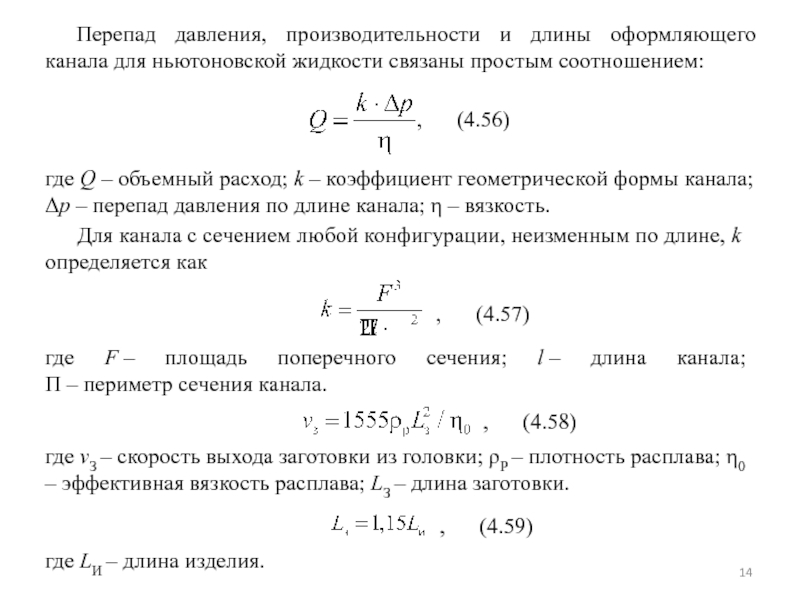

Слайд 14где F – площадь поперечного сечения; l – длина канала; П – периметр

сечения канала.

Перепад давления, производительности и длины оформляющего канала для

ньютоновской жидкости связаны простым соотношением:, (4.56)

где Q – объемный расход; k – коэффициент геометрической формы канала; p – перепад давления по длине канала; – вязкость.

Для канала с сечением любой конфигурации, неизменным по длине, k определяется как

, (4.57)

, (4.58)

где vЗ – скорость выхода заготовки из головки; Р – плотность расплава; 0 – эффективная вязкость расплава; LЗ – длина заготовки.

где LИ – длина изделия.

, (4.59)

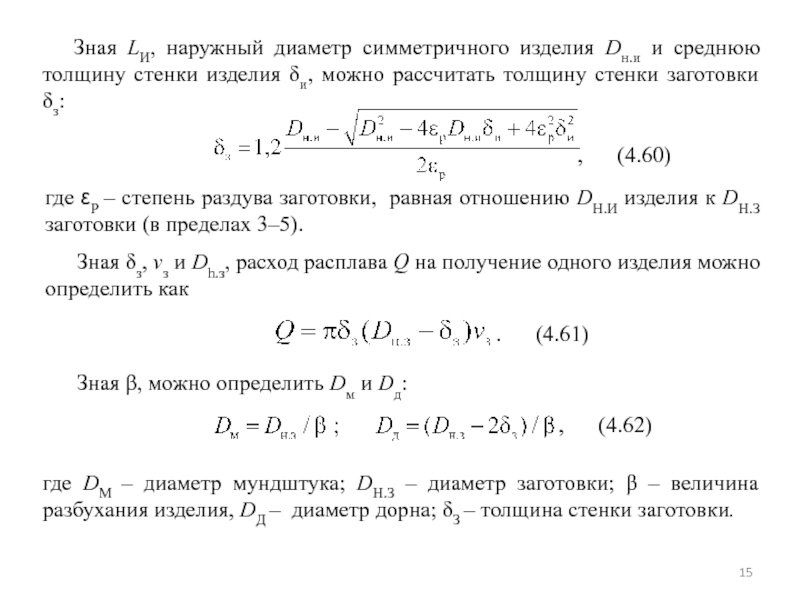

Слайд 15Зная LИ, наружный диаметр симметричного изделия Dн.и и среднюю толщину

стенки изделия и, можно рассчитать толщину стенки заготовки з:

, (4.60)

где

Р – степень раздува заготовки, равная отношению DН.И изделия к DН.З заготовки (в пределах 3–5). Зная з, vз и Dh.з, расход расплава Q на получение одного изделия можно определить как

. (4.61)

Зная , можно определить Dм и Dд:

, (4.62)

где DМ – диаметр мундштука; DН.З – диаметр заготовки; – величина разбухания изделия, DД – диаметр дорна; З – толщина стенки заготовки.

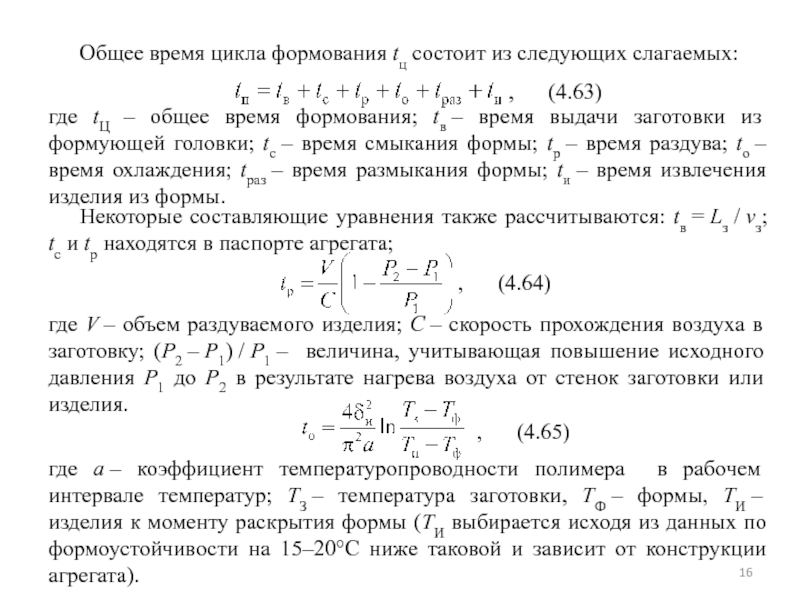

Слайд 16Общее время цикла формования tц состоит из следующих слагаемых:

, (4.63)

где

tЦ – общее время формования; tв – время выдачи заготовки из

формующей головки; tс – время смыкания формы; tр – время раздува; tо – время охлаждения; tраз – время размыкания формы; tи – время извлечения изделия из формы.Некоторые составляющие уравнения также рассчитываются: tв = Lз / vз; tс и tр находятся в паспорте агрегата;

, (4.64)

где V – объем раздуваемого изделия; C – скорость прохождения воздуха в заготовку; (P2 – P1) / P1 – величина, учитывающая повышение исходного давления P1 до P2 в результате нагрева воздуха от стенок заготовки или изделия.

, (4.65)

где a – коэффициент температуропроводности полимера в рабочем интервале температур; TЗ – температура заготовки, TФ – формы, TИ – изделия к моменту раскрытия формы (TИ выбирается исходя из данных по формоустойчивости на 15–20°C ниже таковой и зависит от конструкции агрегата).