Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция № 6 - Бункера, затворы, питатели

Содержание

- 1. Лекция № 6 - Бункера, затворы, питатели

- 2. Слайд 2

- 3. Слайд 3

- 4. Вспомогательное оборудование транспортирующих установок

- 5. План лекцииБункера. Конструкция. Применение. Способы истечения материала.Затворы. Конструкция. Применение.Питатели. Конструкция. Назначение. Технологические параметры.

- 6. Слайд 6

- 7. Бункера представляют собой

- 8. По форме различают: -пирамидальные -призмопирамидальные

- 9. Бункера выполняют сварными из листового железа (стали),

- 10. Для того чтобы в бункер не попадали

- 11. гидравлическое истечение, при котором движется весь материал

- 12. Пропускная способность бункера определяется:П = 3600 F

- 13. Гидравлический радиус определяется по

- 14. Слайд 14

- 15. Слайд 15

- 16. Затворы Для закрывания и

- 17. 4. Плоские затворы – реечные вертикальные и

- 18. Слайд 18

- 19. Питатели Питателем -

- 20. По характеру

- 21. Слайд 21

- 22. Питатели с поступательным движением рабочего органа

- 23. Слайд 23

- 24. Слайд 24

- 25. Слайд 25

- 26. Слайд 26

- 27. Слайд 27

- 28. Слайд 28

- 29. Рабочая

- 30. Пластинчатый питатель

- 31. Слайд 31

- 32. Питатель состоит

- 33. Лотковые питатели ЛП применяют

- 34. ЛП

- 35. Слайд 35

- 36. Тарельчатые предназначены для непрерывной, регулируемой

- 37. Слайд 37

- 38. Т.О за один оборот диска скребок сбрасывает

- 39. Винтовые

- 40. Слайд 40

- 41. Производительность винтового питателя

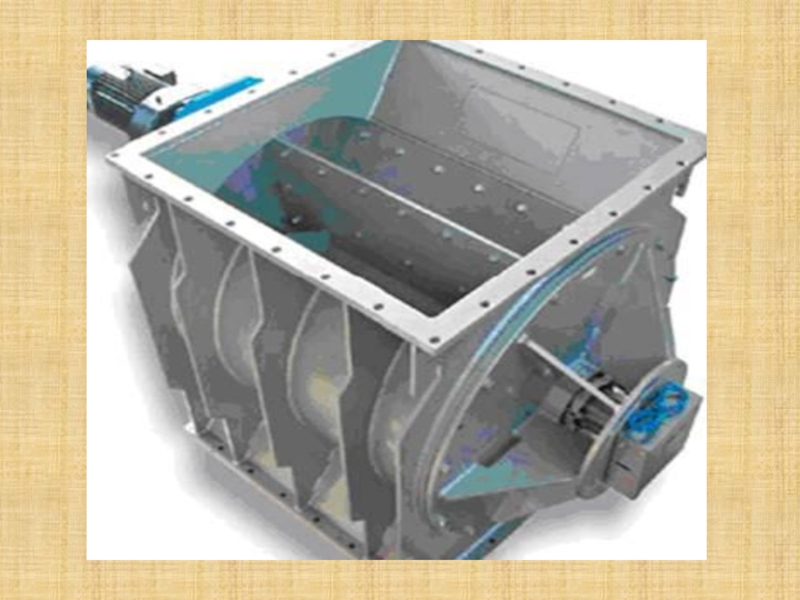

- 42. Барабанные питатели

- 43. Слайд 43

- 44. Слайд 44

- 45. Скачать презентанцию

Слайды и текст этой презентации

Слайд 5План лекции

Бункера. Конструкция. Применение. Способы истечения материала.

Затворы. Конструкция. Применение.

Питатели. Конструкция.

Назначение. Технологические параметры.

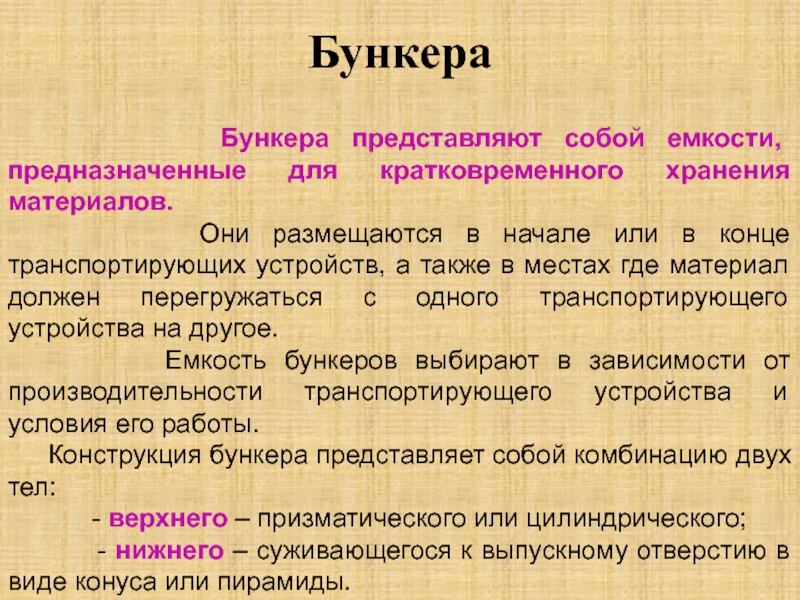

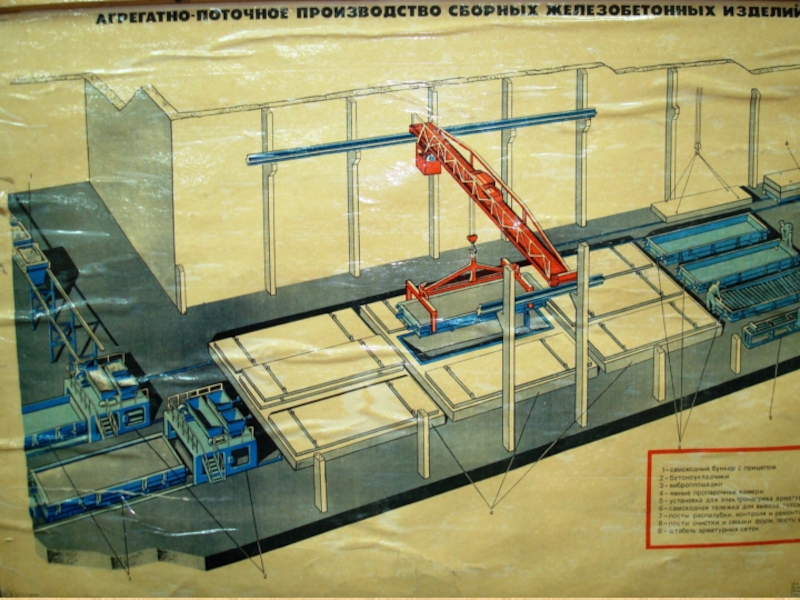

Слайд 7 Бункера представляют собой емкости, предназначенные для

кратковременного хранения материалов.

Они размещаются в начале

или в конце транспортирующих устройств, а также в местах где материал должен перегружаться с одного транспортирующего устройства на другое.Емкость бункеров выбирают в зависимости от производительности транспортирующего устройства и условия его работы.

Конструкция бункера представляет собой комбинацию двух тел:

- верхнего – призматического или цилиндрического;

- нижнего – суживающегося к выпускному отверстию в виде конуса или пирамиды.

Бункера

Слайд 8По форме различают:

-пирамидальные

-призмопирамидальные

-конические

-цилиндроконические

-параболические

Слайд 9Бункера выполняют сварными из листового железа (стали), а в некоторых

случаях из дерева или железобетонные.

Загрузка бункера производится

с верху, выгрузка снизу через выпускное отверстие, размер которого зависит от гранулометрического состава материала, его физико-механических свойств.Форма стенок бункера и размеры отверстия истечения должны обеспечивать бесперебойную разгрузку, не допуская создания сводообразования груза в бункере.

Для улучшения истечения материала применяют специальные шуровочные устройства или вибраторы.

Слайд 10Для того чтобы в бункер не попадали куски излишне большого

размера, бункера перекрывают решеткой с ячейками, соответствующей максимально допустимому размеру

кусков.Для определения уровня груза находящегося в бункере применяют указатели уровня, оборудованные дистанционной системой передачи показаний.

Разгрузка бункера происходит 2 способами:

- нормальным, при котором движется столб материала находящийся над выходном отверстии и в конце столба об разуется воронка

Слайд 11гидравлическое истечение, при котором движется весь материал находящийся в бункере,

а торцевая плоскость остается плоской. Этот вид истечения имеет место

только при разжиженных материалах (бетоны, растворы) или при усиленном сотрясении стенок и хорошо подвижном материале, а также при круглых стенках бункера.На выгрузку влияет угол наклона стенок бункера. Этот угол для строительных материалов должен быть больше, чем угол естественного откоса этих материалов, обычно он составляет 45 – 60. Увеличивать угол не целесообразно, так как при этом уменьшается емкость бункера.

Слайд 12Пропускная способность бункера определяется:

П = 3600 F v p,

т/ч

где F – площадь выходного отверстия в

м;v – скорость истечения материала.

При нормальном истечении скорость материала:

v = 5.65 λ , м/с

где λ - коэффициент истечения материала зависит от подвижности и гранулометрического состава материала (λ = 0,6 для хорошо сыпучих порошкообразных и зернистых материалов, λ = 0,4 для кусковых, λ = 0,22 для пылевидных и влажных);

R – гидравлический радиус отверстия истечения.

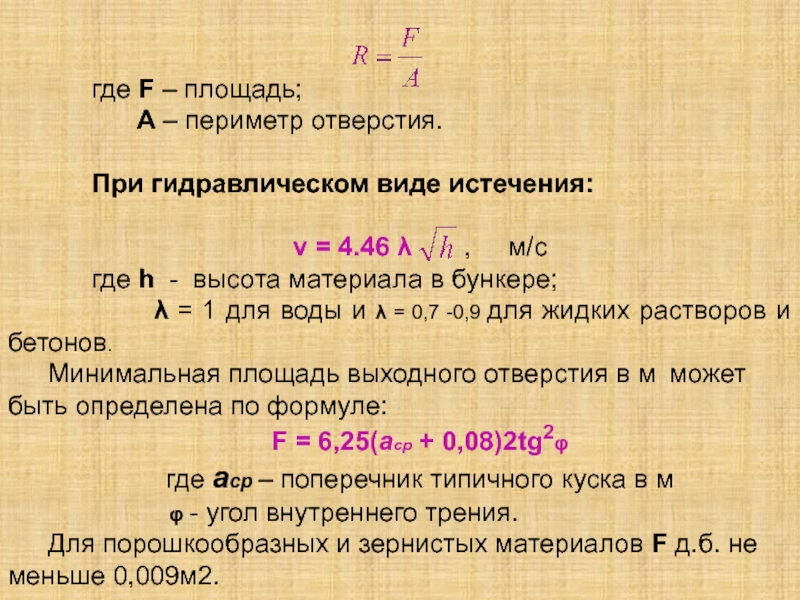

Слайд 13 Гидравлический радиус определяется по формуле:

где F – площадь;

A

– периметр отверстия.При гидравлическом виде истечения:

v = 4.46 λ , м/с

где h - высота материала в бункере;

λ = 1 для воды и λ = 0,7 -0,9 для жидких растворов и бетонов.

Минимальная площадь выходного отверстия в м может быть определена по формуле:

F = 6,25(аср + 0,08)2tg2φ

где аср – поперечник типичного куска в м

φ - угол внутреннего трения.

Для порошкообразных и зернистых материалов F д.б. не меньше 0,009м2.

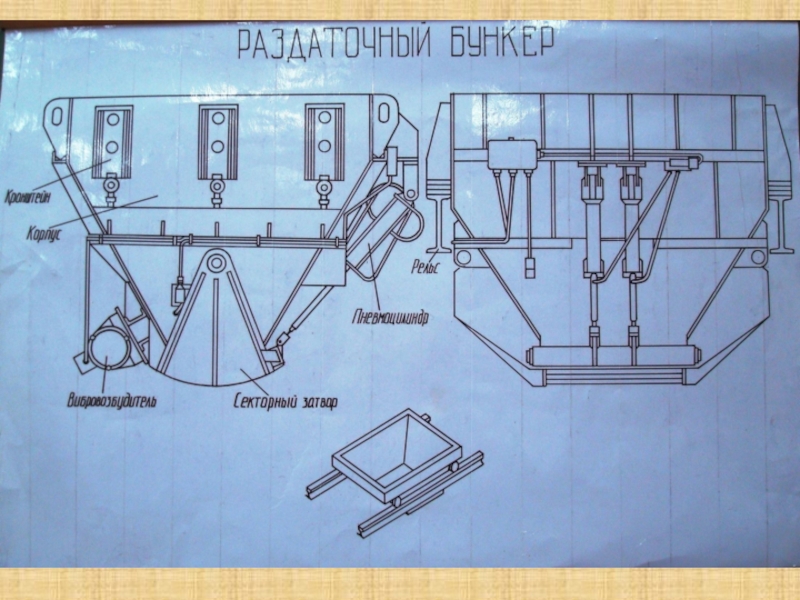

Слайд 16Затворы

Для закрывания и открывания выпускных отверстий

бункеров и регулирование скорости истечении груза из них применяют затворы

с ручным и механическим приводом.На практике применяют затворы следующих типов:

1. Клапанный лотковый – шарнирно укрепленный под отверстием бункера, применяется для бункеров малой и средней емкости при зернистых и кусковых материалов. Эти затворы имеют большие габаритные размеры.

2. Клапанный откидной – используют для бункеров малой емкости, когда бункер от материала освобождается полностью.

3. Пальцевые, цепные применяются при крупнокусковых материалах (каждый палец движется отдельно и при перекрытии отверстия бункера самостоятельно ложится на материал).

Слайд 17

4. Плоские затворы – реечные вертикальные и горизонтальные отличающиеся простотой

конструкции и малыми габаритными размерами.

5. Секторный – при мелко

кусковых и зернистых материалах, допускающий удобную регулировку сечение выходной струи материала.6. Челюстной (двухсекторный).

Так как на затворы действуют большие нагрузки, возникающие от давления материала, то для их закрытия при порционном опорожнении бункера требуется значительные усилия. Величина давления на затворы зависит от высоты столба материала в бункере, размеров выходного отверстия F, состава и свойств материала и от формы затвора.

Слайд 19Питатели

Питателем - называют машины, обеспечивающие

равномерную выдачу материала из бункера и подачу его на транспортирующие

установки, в дозирующие устройства и в перерабатывающие машины, что позволяет механизировать и автоматизировать процесс производства.Классификация.

По назначению питатели подразделяют:

- на питатели для кусковых и сыпучих материалов;

- для жидких масс;

- для штучных изделий.

Слайд 20 По характеру движения рабочего органа

питатели бывают:

- с поступательным движением

(ленточные, пластинчатые, цепные);- с колебательным движением (вибрационные, лотковые, плунжерные);

- с непрерывным вращательным движением (дисковые, винтовые, барабанные, секторные, ковшовые).

По способу установки питатели бывают:

- стационарные и передвижные;

- опорные, устанавливаемые на фундаментах;

- подвесные, прикрепляемые непосредственно к бункеру.

По способу регулирования производительности питатели подразделяют:

- с регулирующим приводом (число оборотов вала, частота и размах колебаний);

- с изменяемым положением заслонок;

- с изменяемым уровнем материала.

Слайд 22Питатели с поступательным движением рабочего органа

Ленточные питатели служат для равномерной подачи сыпучих и мелкозернистых материалов

(до 50 мм).ЛП представляет собой короткий ленточный конвейер, установленный непосредственно под бункером, так что прорезиненная лента является днищем разгрузочного патрубка и или наклонной течкой бункера и при движении выносит на себе материал, проходящий через проем в передней стенке бункера, прикрытой заслонкой. Поднимая или опуская заслонку, регулируют высоту слоя материала на ленте, а следовательно и его производительность.

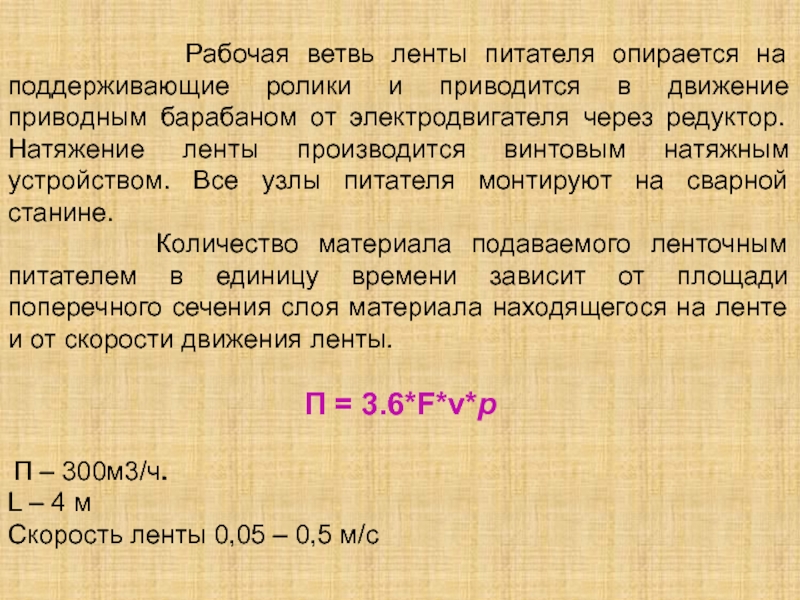

Слайд 29 Рабочая ветвь ленты питателя

опирается на поддерживающие ролики и приводится в движение приводным барабаном

от электродвигателя через редуктор. Натяжение ленты производится винтовым натяжным устройством. Все узлы питателя монтируют на сварной станине.Количество материала подаваемого ленточным питателем в единицу времени зависит от площади поперечного сечения слоя материала находящегося на ленте и от скорости движения ленты.

П = 3.6*F*v*p

П – 300м3/ч.

L – 4 м

Скорость ленты 0,05 – 0,5 м/с

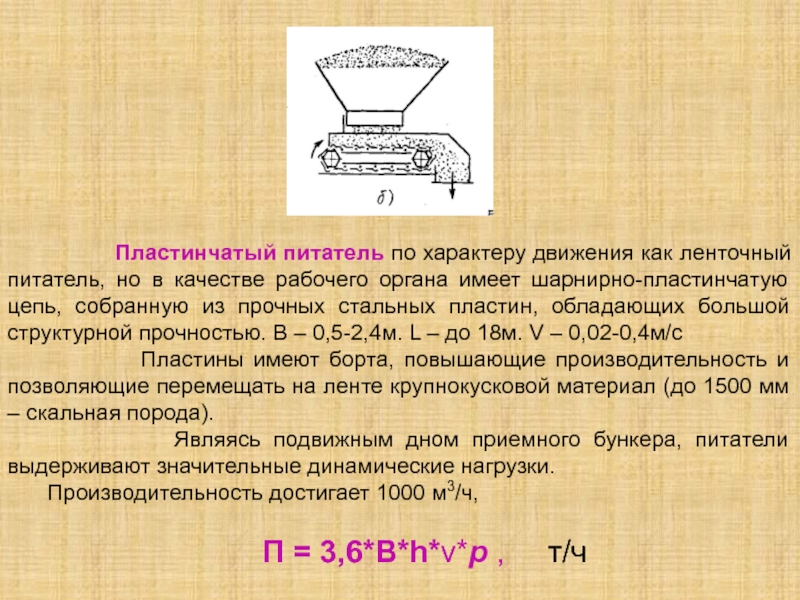

Слайд 30 Пластинчатый питатель по характеру движения

как ленточный питатель, но в качестве рабочего органа имеет шарнирно-пластинчатую

цепь, собранную из прочных стальных пластин, обладающих большой структурной прочностью. В – 0,5-2,4м. L – до 18м. V – 0,02-0,4м/сПластины имеют борта, повышающие производительность и позволяющие перемещать на ленте крупнокусковой материал (до 1500 мм – скальная порода).

Являясь подвижным дном приемного бункера, питатели выдерживают значительные динамические нагрузки.

Производительность достигает 1000 м3/ч,

П = 3,6*В*h*v*p , т/ч

Слайд 32 Питатель состоит из рамы, пластинчатого

полотна, верхних опорных роликов, нижних поддерживающих роликов, натяжного вала с

винтовым натяжным механизмом, приводного вала со звездочками, трехступенчатого редуктора и электродвигателя (полотно концами прикреплено к звеньям цепи). Цепи охватывают звездочки, укрепленные на натяжном и приводном валахПластинчатые питатели устанавливают горизонтально и с наклоном до 150. Корпус питателя представляет собой короб прямоугольной форму.

Скребковые питатели

Скребки прикрепляют к шарнирно-пластиночным цепям, вместе с ними движется по желобу, передвигая сыпучий материал.

Слайд 33Лотковые питатели

ЛП применяют для мелкокусковых материалов

на транспортирующие и перерабатывающие машины.

Питатель состоит:

Из горизонтального или слегка наклоненного лотка – корытообразной формы. Лоток опирается на ролики, закрепленные на корпусе с помощью кронштейнов и привода: электродвигатель редуктор, кривошипно- шатунного механизма.

Питатель располагают под бункером так, что ось бункера размещается ближе к задней стенке лотка. Материал из течки бункера свободно высыпается в лоток и при его качании сдвигается по дну.

Количества материала выдаваемое питателем за одно качение регулируют заслонкой.

Слайд 34 ЛП с электровибрационным приводом

состоит из лотка и электромагнитного вибратора до 3000 кол в

минуту.Питатель подвешивают на пружинных амортизаторах так, чтобы лоток располагался над бункером и имел небольшой уклон в сторону движения материала. П = 200, 100 м3/час

Длина – 1800, 1500 Ширина 500-600, Высота бортов 200-300

Питатели с вращательным движением рабочего органа

Вращательное движение по сравнению с возвратно поступательным отличается плавностью отсутствием больших динамических нагрузок, требует менее сложного привода. Поэтому питатели с вращательным движением рабочего органа получили широкое распространение.

К ним относятся винтовые, тарельчатые, барабанные, секторные и ковшовые питатели.

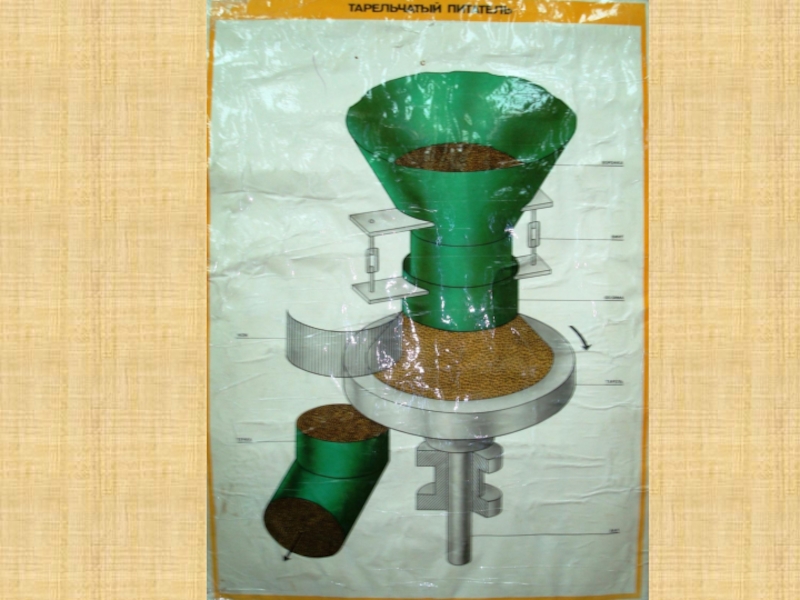

Слайд 36 Тарельчатые предназначены для непрерывной, регулируемой подаче сыпучих, мелкокусковых

материалов с предельным размером кусков до 150 мм.

Конструкция

ТП состоит из станины вертикального вала диска (тарелки), приводом с электродвигателем, клиноременной передаче и червячным редуктором, сбрасывающего скребка с регулировочным устройством и патрона надетого на разгрузочный патрубок бункера.Диск снаружи охватывает кожух, имеющий разгрузочную течку. Для предотвращения пыления кожух закрепляют крышкой. Положение патрона над диском регулируют винтовым устройством.

Сыпучий материал свободно высыпается из бункера на диск, располагается на нем под углом естественного откоса в виде усеченного конуса, наибольшие размеры которого зависят от высоты слоя материала. При вращении диска скребком сбрасывают материал в течку, а из патрона на диск поступает новый.

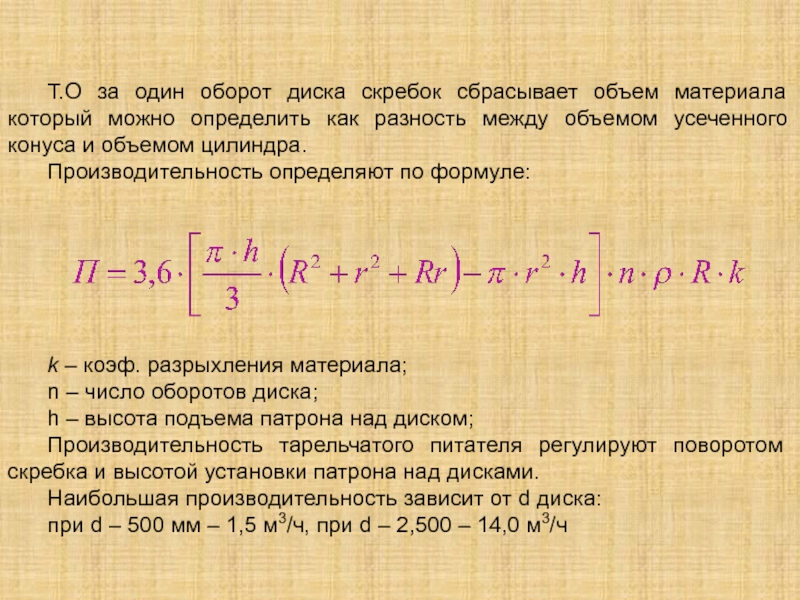

Слайд 38Т.О за один оборот диска скребок сбрасывает объем материала который

можно определить как разность между объемом усеченного конуса и объемом

цилиндра.Производительность определяют по формуле:

k – коэф. разрыхления материала;

n – число оборотов диска;

h – высота подъема патрона над диском;

Производительность тарельчатого питателя регулируют поворотом скребка и высотой установки патрона над дисками.

Наибольшая производительность зависит от d диска:

при d – 500 мм – 1,5 м3/ч, при d – 2,500 – 14,0 м3/ч

Слайд 39 Винтовые питатели применяют для

равномерной подачи порошкообразных и зернистых материалов – цемент, известь и

т д.Конструкция

Питатель состоит из корытообразного желоба, прикрепленного торцевыми и промежуточными опорами к поддерживающим конструкциям. Внутри желоба проходит вал с винтовой поверхностью. Вал поддерживается концевыми и промежуточными подшипниками. В крышке желоба имеются загрузочный патрубок, а в днище разгрузочный. Вал вращается электродвигателем через редуктор.

Винтовые питатели компактны, герметичны, исключают пыление и потери материала между торцевыми поверхностями винта и желоба.

Слайд 41 Производительность винтового питателя регулируется числом оборотов

винта. Для чего предусматривают вариатор скоростей.

D – диаметр винта;S – шаг винта;

n – скорость вращения;

k- коэф. учитывающий наполнение желоба.

L = 1,45 – 2 м; П = 20 – 30 м3/ч

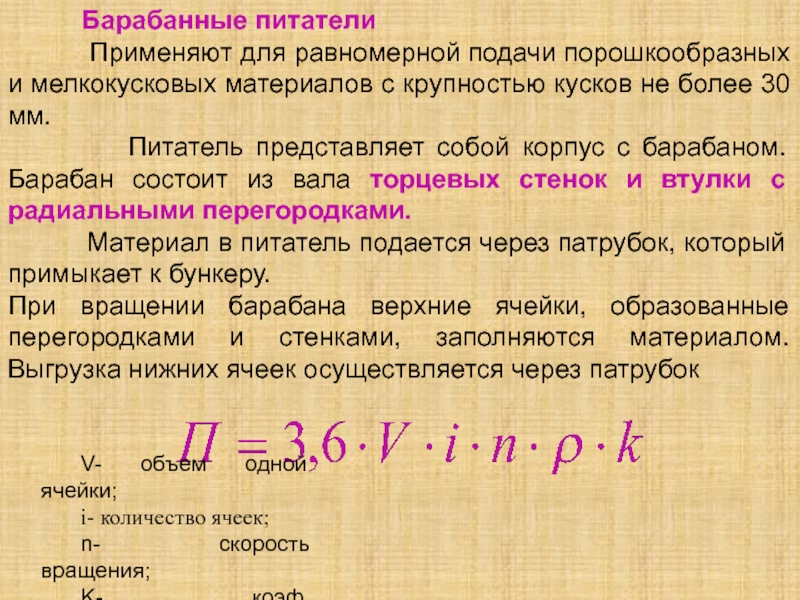

Слайд 42 Барабанные питатели

Применяют для равномерной подачи порошкообразных и мелкокусковых материалов с

крупностью кусков не более 30 мм.Питатель представляет собой корпус с барабаном. Барабан состоит из вала торцевых стенок и втулки с радиальными перегородками.

Материал в питатель подается через патрубок, который примыкает к бункеру.

При вращении барабана верхние ячейки, образованные перегородками и стенками, заполняются материалом. Выгрузка нижних ячеек осуществляется через патрубок

V- объем одной ячейки;

i- количество ячеек;

n- скорость вращения;

K- коэф. разрыхления.