Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Метод проникающих сред неразрушающего контроля

Содержание

- 1. Метод проникающих сред неразрушающего контроля

- 2. Неразрушающие методы испытанийВ настоящее время неразрушающие методы

- 3. В строительном деле неразрушающие методы применяются главным

- 4. Испытания водой.Проверяемые емкости заполняются водой до отметки

- 5. Проба керосиномБлагодаря своей малой вязкости и незначительному,

- 6. Проба сжатым воздухом.При наиболее простом применении данного

- 7. Проба вакуумом.Проверка вакуумом требует доступа к конструкции

- 8. Вакуумный контроль шва: 1 – вакуумметр,

- 9. При сварке сосудов высокого давления и других

- 10. Контроль методом красок заключается в том, что

- 11. Люминесцентный контроль, называемый также капиллярной дефектоскопией, проводят

- 12. Радиационный метод контроля качества сварных швов.

- 13. Радиационные методы контроля являются

- 14. При прохождении излучения через контролируемый объект его

- 15. При радиационнодефектоскопическом контроле качества сварных соединений применяют

- 16. Рентгеновские аппараты.Рентгеновские аппараты — наиболее распространенные источники

- 17. Гаммадефектоскопы.Значительный объем контроля сварных и паяных соединений

- 18. Линейные ускорители и микротроныВ качестве источников высокоэнергетического

- 19. РАДИОГРАФИЯРадиография — метод получения на детекторах видимого

- 20. Рентгенографию применяют преимущественно в цеховых и реже

- 21. Слайд 21

- 22. Швы стыковых соединений без скоса кромок

- 23. Швы угловых соединений с отбортовкой просвечивают с

- 24. Швы соединений внахлестку просвечивают с направлением центрального

- 25. Кольцевые и продольные швы в цилиндрических и

- 26. Просвечивание сварных стыков труб (и коробчатых конструкций)

- 27. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3В строительном деле неразрушающие методы применяются главным образом для контроля

сварных металлоконструкций, при изготовлении железобетонных деталей и элементов и т.

д. Неразрушающие методы контроля применяются и при освидетельствовании сооружений. Они являются весьма перспективными для контроля на поточных линиях на заводах строительных конструкций (в первую очередь железобетонных) не только для выявления уже допущенных дефектов и отступления от требований ТУ, но и прежде всего, для предупреждения самой возможности таких нарушений.По физическим принципам неразрушающих исследований различают следующие основные методы:

1) при помощи проникающих сред (жидких, газообразных и др.)

2) механические методы испытаний;

3) акустические (ультразвуковые и более низких частот);

4) магнитные, электромагнитные и электрические;

5) при помощи ионизирующих излучений (рентгеновские, радиоизотопные);

6) радиодефектоскопия и инфракрасная дефектоскопия.

Слайд 4Испытания водой.

Проверяемые емкости заполняются водой до отметки обычно несколько выше

эксплуатационной. В закрытых сосудах давление жидкости повышается дополнительным нагнетанием воды

или воздуха.Гидростатическим давлением проверяются как плотность, так и прочность соединений и всего сооружения в целом. Контроль швов и соединений заливкой воды совмещается, таким образом, со статическим испытанием исследуемой емкости.

Отдельные швы металлоконструкций могут проверяться сильной струей воды из брандспойта, направленной под давлением примерно 1 атм нормально к поверхности шва. При наличии дефектов вода просачивается сквозь неплотности проверяемого соединения.

Слайд 5Проба керосином

Благодаря своей малой вязкости и незначительному, но сравнению с

водой, поверхностному натяжению керосин легко проникает через самые малые поры

и выступает на противоположной поверхности. При опробовании поверхность шва с одной стороны обильно смачивается или опрыскивается керосином. Для облегчения наблюдений шов заранее подбеливается водным раствором мела. На этом подсохшем светлом фоне отчетливо выявляются затем ржавые пятна и полосы, возникающие при просачивании керосина.Слайд 6Проба сжатым воздухом.

При наиболее простом применении данного метода проверяемые швы

обмазываются мыльной водой. С другой стороны шов обдувается сжатым воздухом,

подаваемым из шланга под давлением порядка 4 атм нормально к исследуемому шву. В замкнутые емкости сжатый воздух подается внутрь их объема. Признаком дефектности шва служит появление мыльных пузырей на обмазке.Более совершенным является применение ультразвуковых «течеискателей», принцип работы которых основан на регистрации ультразвуковых колебаний, возникающих в местах нарушения сплошности, под действием вытекающей здесь под давлением струн газа (воздуха). С помощью течеискателей можно выявлять неплотности размером до 0,1мм при избыточном давлении порядка 0,4 атм. Место нахождения дефекта определяется с точностью до 1,5…2см.

Слайд 7Проба вакуумом.

Проверка вакуумом требует доступа к конструкции лишь с одной

ее стороны, что является существенным преимуществом данного метода.

К шву приставляется

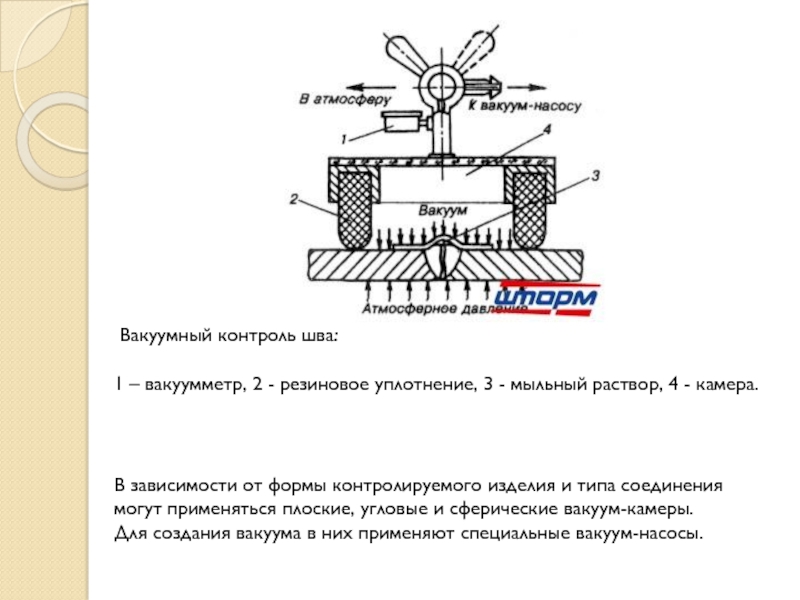

металлическая кассета в виде плоской коробки без дна с прозрачным верхом, через который виден проверяемый шов. Вакуум-насосом со шлангом, присоединенным к кассете, в которой создается небольшое разрежение, внешним воздушным давлением стенки кассеты, снабженные по их нижнему периметру мягкой резиновой прокладкой. прижимаются при этом к конструкции. Исследуемый шов предварительно должен быть смочен мыльным раствором. В местах нарушений плотности шва воздух, проникая сквозь эти неплотности, образует в мыльной пене отчетливо видные стойкие пузыри.Слайд 8 Вакуумный контроль шва:

1 – вакуумметр, 2 - резиновое

уплотнение, 3 - мыльный раствор, 4 - камера.

В зависимости от

формы контролируемого изделия и типа соединения могут применяться плоские, угловые и сферические вакуум-камеры. Для создания вакуума в них применяют специальные вакуум-насосы.Слайд 9При сварке сосудов высокого давления и других особо ответственных, требующих

полной герметичности, конструкций для увеличения надежности контроля применяется проверка плотности

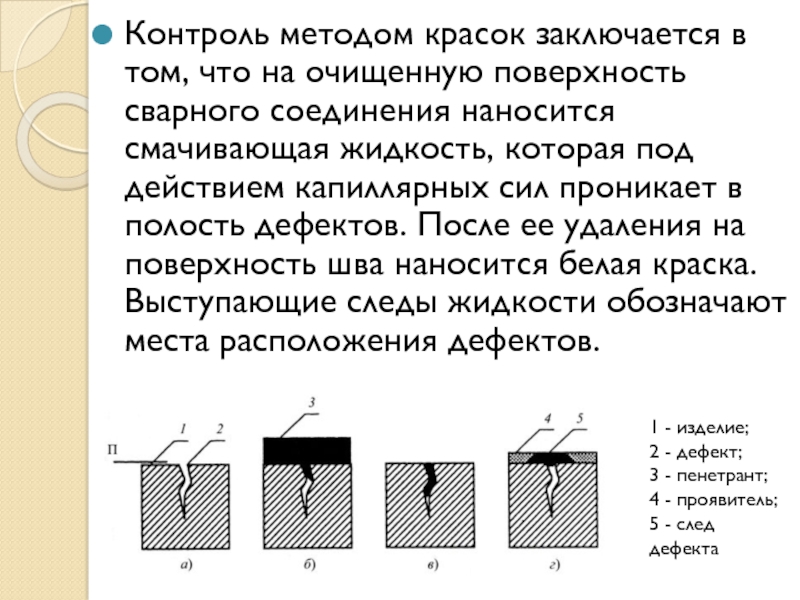

соединений химическими реагентами, например, воздушно-аммиачной смесью или другими газообразными соединениями, обладающими высокой проникающей способностью. Химические методы проверки плотности соединений обладают большой чувствительностью и дают возможность очень четко определять места нахождения дефектов, чем и обусловливается в наиболее серьезных случаях целесообразность применения этих более сложных приемов.Слайд 10Контроль методом красок заключается в том, что на очищенную поверхность

сварного соединения наносится смачивающая жидкость, которая под действием капиллярных сил

проникает в полость дефектов. После ее удаления на поверхность шва наносится белая краска. Выступающие следы жидкости обозначают места расположения дефектов.1 - изделие;

2 - дефект;

3 - пенетрант;

4 - проявитель;

5 - след дефекта

Слайд 11Люминесцентный контроль, называемый также капиллярной дефектоскопией, проводят с помощью специальных

жидкостей, которые наносят на контролируемую поверхность изделия. Эти жидкости, обладающие

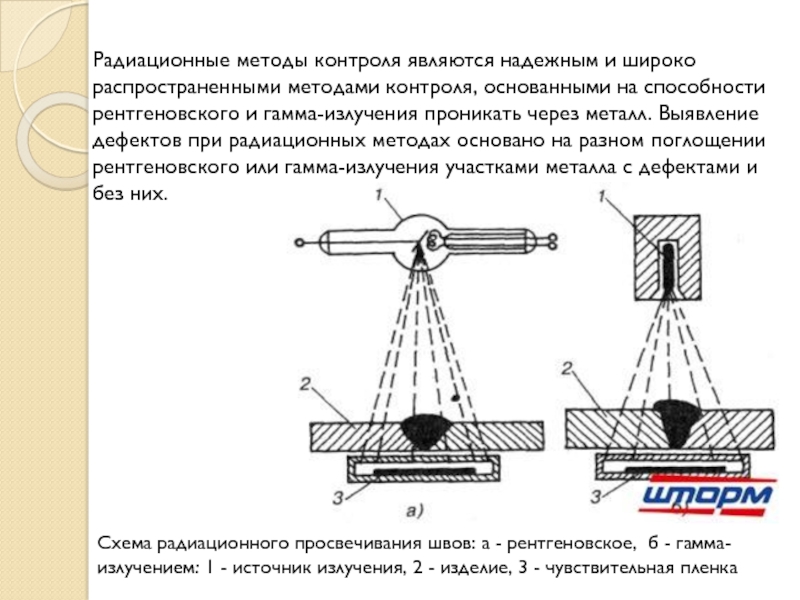

большой смачивающей способностью, проникают в мельчайшие поверхностные дефекты - трещины, поры, непровары. Люминесцентный контроль основан на свойстве некоторых веществ светиться под действием ультрафиолетового облучения. Перед контролем поверхности шва и околошовной зоны очищают от шлака и загрязнений, на них наносят слой проникающей жидкости, которая затем удаляется, а изделие просушивается. Для обнаружения дефектов поверхность облучают ультрафиолетовым излучением - в местах дефектов следы жидкости обнаруживаются по свечению.Слайд 13 Радиационные методы контроля являются надежным и широко распространенными методами

контроля, основанными на способности рентгеновского и гамма-излучения проникать через металл.

Выявление дефектов при радиационных методах основано на разном поглощении рентгеновского или гамма-излучения участками металла с дефектами и без них.Схема радиационного просвечивания швов: а - рентгеновское, б - гамма-излучением: 1 - источник излучения, 2 - изделие, 3 - чувствительная пленка

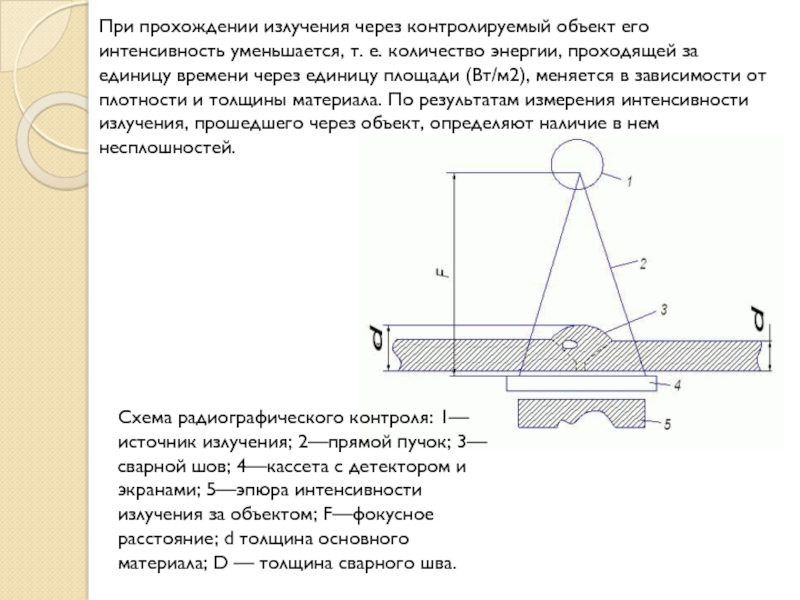

Слайд 14При прохождении излучения через контролируемый объект его интенсивность уменьшается, т.

е. количество энергии, проходящей за единицу времени через единицу площади

(Вт/м2), меняется в зависимости от плотности и толщины материала. По результатам измерения интенсивности излучения, прошедшего через объект, определяют наличие в нем несплошностей.Схема радиографического контроля: 1—источник излучения; 2—прямой пучок; 3—сварной шов; 4—кассета с детектором и экранами; 5—эпюра интенсивности излучения за объектом; F—фокусное расстояние; d толщина основного материала; D — толщина сварного шва.

Слайд 15При радиационнодефектоскопическом контроле качества сварных соединений применяют источники излучения следующих

трех основных типов: рентгеновские аппараты, гаммадефектоскопы, заряженные радиоизотопными источниками излучения,

а также ускорители электронов (бетатроны, линейные ускорители и микротроны). Выпускаемые отечественной промышленностью источники фотонного излучения для неразрушающего контроля охватывают диапазон энергий примерно 10 кэВ — 35 МэВ.Слайд 16Рентгеновские аппараты.

Рентгеновские аппараты — наиболее распространенные источники фотонов в диапазоне

энергий от единиц до сотен кэВ. Рентгеновское излучение в рентгеновском

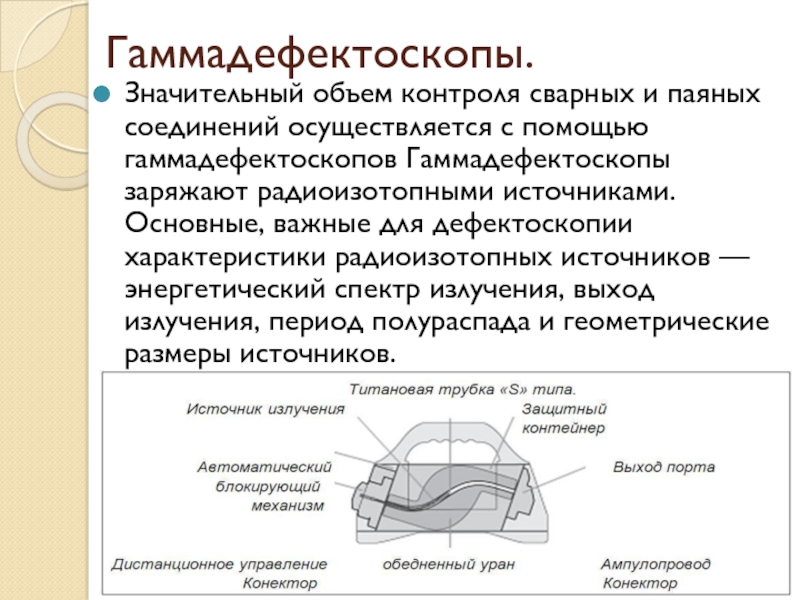

аппарате образуется в вакуумном приборе, называемом рентгеновской трубкой. В рентгеновской трубке помещается подогретый катод, нить накала которого служит источником термоэлектронов, и массивный анод. При приложении к катоду и аноду разности потенциалов электроны, эмитируемые катодом, ускоряются и бомбардируют анод. При торможении электронов в материале анода образуется тормозное и характеристическое рентгеновское излучение, которым просвечивают контролируемые объекты.Слайд 17Гаммадефектоскопы.

Значительный объем контроля сварных и паяных соединений осуществляется с помощью

гаммадефектоскопов Гаммадефектоскопы заряжают радиоизотопными источниками. Основные, важные для дефектоскопии характеристики

радиоизотопных источников — энергетический спектр излучения, выход излучения, период полураспада и геометрические размеры источников.Слайд 18Линейные ускорители и микротроны

В качестве источников высокоэнергетического фотонного излучения в

радиационных методах неразрушающего контроля используют ускорители электронов , сообщающие им

кинетическую энергию в диапазоне 1100 МэВ: линейные ускорители , микротроны и бетатроны.Слайд 19РАДИОГРАФИЯ

Радиография — метод получения на детекторах видимого изображения внутренней структуры

сварного соединения, просвечиваемого ионизирующим излучением. В качестве регистраторов излучения в

радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролируемых объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов определяются по фотографическому изображению теневой проекции изделия — рентгеновскому снимку.Слайд 20Рентгенографию применяют преимущественно в цеховых и реже в полевых условиях

в случаях, когда к качеству сварных соединений предъявляются высокие требования,

гаммаграфию — при контроле сварных соединений больших толщин, а также стыков, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронная, микротронная радиография эффективна при дефектоскопии соединений большой толщины в основном в цеховых условиях. Нейтронная радиография применяется для контроля соединений тяжелых металлов, водородосодержащих материалов и радиоактивных изделий.Детекторами радиографического контроля могут быть фоточувствительная пленка, фотобумага или полупроводниковая пластина.

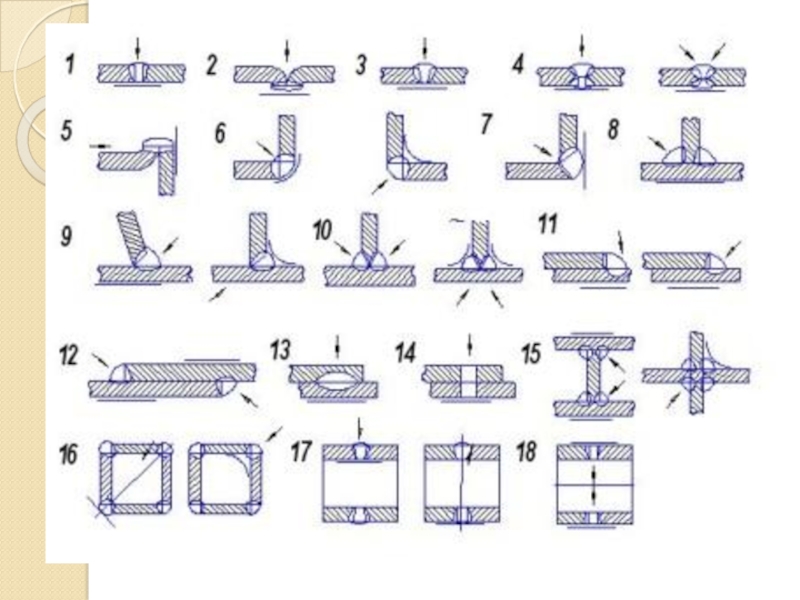

Слайд 22 Швы стыковых соединений без скоса кромок и с отбортовкой

двух кромок просвечивают с направлением центрального луча перпендикулярно шву..

Сварные

соединения с разделкой кромок просвечивают, как правило, по нормали к плоскости свариваемых элементов (эскиз 3), а в особых случаях, оговоренных в технических условиях, и по скосам кромок (эскиз 4). Более желательно расположение пленки со стороны корня шва, однако при необходимости пленку можно располагать и с противоположной стороны, направление просвечивания меняют при этом на обратное.Слайд 23Швы угловых соединений с отбортовкой просвечивают с направлением центрального луча

по плоскости свариваемых кромок (эскиз 5). Швы угловых соединений без

скоса кромок и со скосом двух кромок просвечивают с направлением оси рабочего пучка по биссектрисе угла между сваренными элементами (эскизы 6, и 7). Допускается также обратное направление распространения излучения и расположение пленки с другой стороны шва (см. эскиз 6).Швы тавровых соединений без скоса кромок просвечивают с направлением оси рабочего пучка под углом 450 к полке тавра (эскиз 8). Швы тавровых соединений с односторонним и двусторонним скосом кромок просвечивают с направлением оси рабочего пучка под углом 45° к полке тавра (эскизы 9 и10). В случаях, оговоренных техническими условиями, эти швы можно просвечивать также с направлением центрального луча по скосам кромок (эскизы 9 и 10).

Слайд 24Швы соединений внахлестку просвечивают с направлением центрального луча под углом

45° к плоскости листа (эскизы 11 и 12). Допускается также

просвечивание с направлением распространения излучения перпендикулярно плоскости листа (эскиз 11). По нормали к плоскости свариваемых листов просвечивают точечные и шовные соединения (эскизы 13 и 14),Швы в двутавровых и крестообразных конструкциях просвечивают по схемам, показанным на эскизах 15. Швы в коробчатых конструкциях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают при установке пленки с наружной стороны шва и направлении центрального луча через две стенки под углом к оси шва изделия (эскиз 16). Если кассету можно ввести внутрь коробчатой конструкции, просвечивание ведут через одну стенку с направлением центрального луча перпендикулярно шву (эскиз 16).

Слайд 25Кольцевые и продольные швы в цилиндрических и других изделиях просвечивают

при установке источника излучения внутри изделия или снаружи с направлением

оси рабочего пучка перпендикулярно шву (эскиз 17). Кольцевые и продольные швы в изделиях, форма которых не позволяет поместить внутри их кассету с пленкой или источник излучения, просвечивают согласно эскизу 17 — пленка установлена с наружной стороны шва, ось рабочего пучка направлена через две стенки под углом к плоскости, в которой расположен шов.Кольцевые швы в цилиндрических или сферических изделиях можно просвечивать по всей длине одновременно, поместив источник излучения на оси цилиндра или сферы против шва и наложив кассеты с пленкой по всей длине шва на наружной поверхности (эскиз 18). Кассеты должны располагаться так, чтобы пленки накладывались одна на другую на длину 10—15 мм.

Слайд 26Просвечивание сварных стыков труб (и коробчатых конструкций) через две стенки

(эскизы 16 и 17), во избежание наложения на снимке изображений

верхнего и нижнего участков шва, следует проводить под углом к плоскости.При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены лишь в том случае, если плоскости их раскрытия близки к направлению просвечивания (5—100). Поры и включения выявляются лучше, если они расположены ближе к пленке.