Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

На защиту представлен дипломный проект на тему: Отделение непрерывной

Содержание

- 1. На защиту представлен дипломный проект на тему: Отделение непрерывной

- 2. Общие тенденции развития процессов непрерывной разливки стали:-

- 3. - повышение качества поверхности непрерывнолитых слябов

- 4. - улучшение параметров течения металла в кристаллизаторе

- 5. - развитие функциональных возможностей промежуточного ковша: повышение

- 6. - применение метода «мягкого» обжатия заготовки с

- 7. - повышение степени автоматизации работы машин непрерывного

- 8. В результате вышеперечисленных изменений существенно

- 9. Разработка технологии внепечной обработки на установке

- 10. Продувку металла аргоном

- 11. При обработке стали марки 10сп ведут усреднительную

- 12. После ввода последней порции присаживаемых материалов производят

- 13. При достижении массы металла в

- 14. При достижении уровня металла в

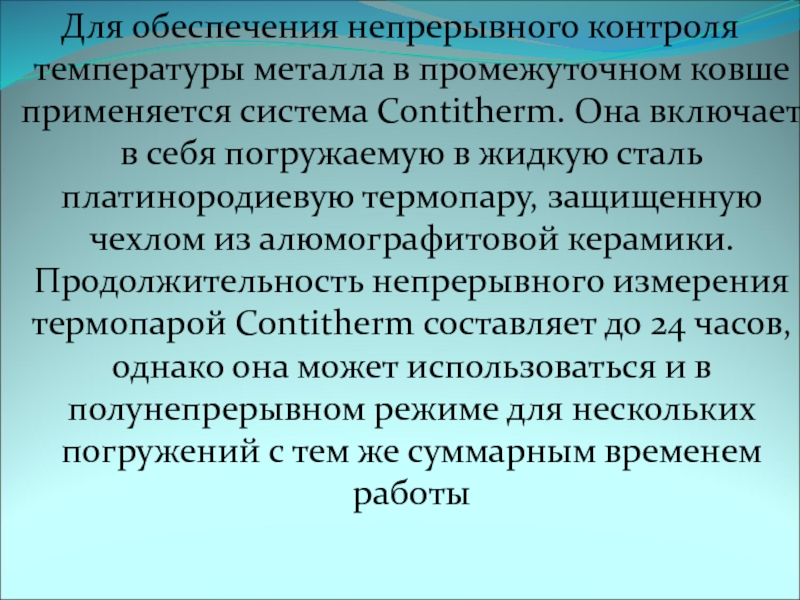

- 15. Для обеспечения непрерывного контроля температуры металла в

- 16. Глубина погружения термопары должна быть

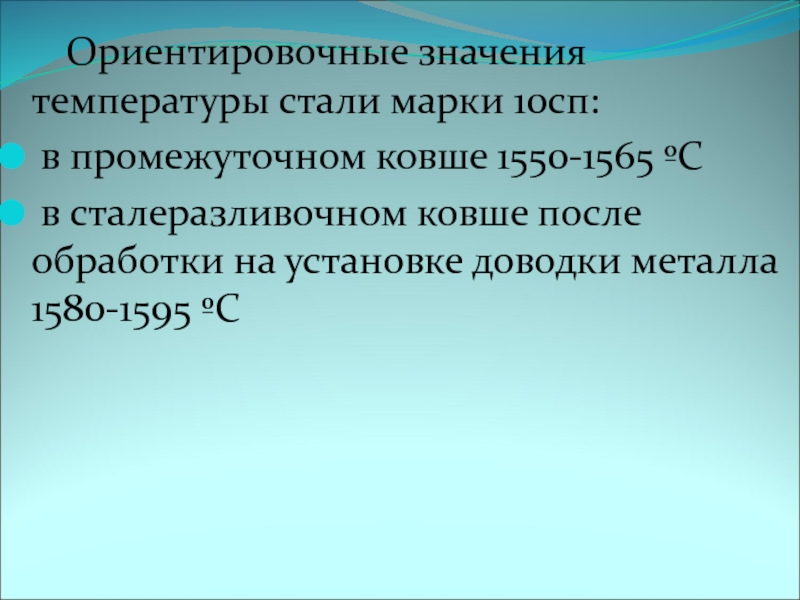

- 17. Ориентировочные значения температуры

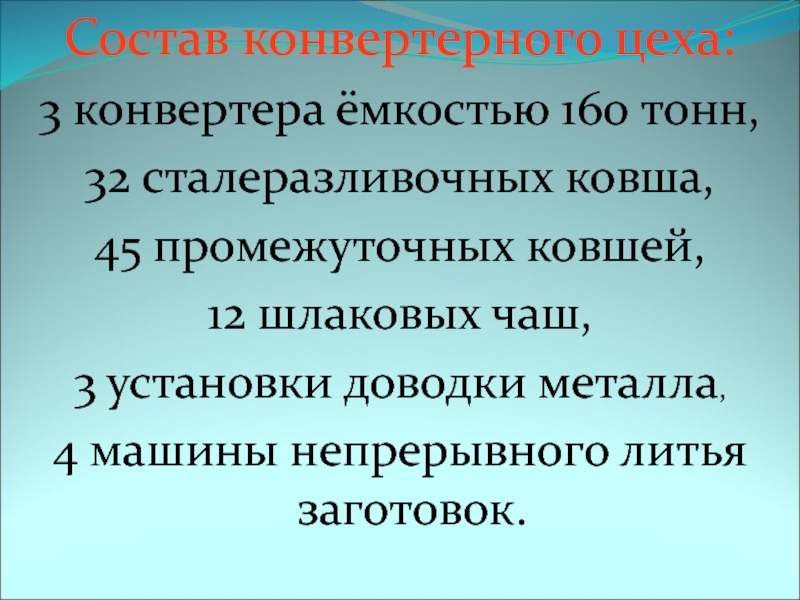

- 18. Состав конвертерного цеха:3 конвертера ёмкостью 160 тонн,

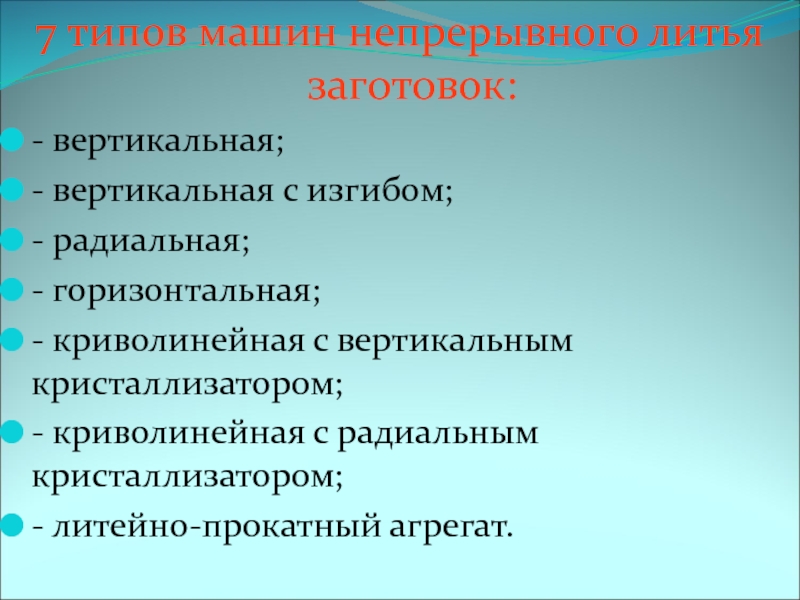

- 19. 7 типов машин непрерывного литья заготовок:- вертикальная;-

- 20. В разделе Менеджмент предприятия

- 21. Среднемесячная зарплата на отделении непрерывной разливки стали составляет 24631 руб.

- 22. Скачать презентанцию

Общие тенденции развития процессов непрерывной разливки стали:- в предстоящие годы существенного количественного увеличения объема непрерывнолитых слябов происходить не будет; основное внимание будет уделяться проблемам качества заготовки, снижения

Слайды и текст этой презентации

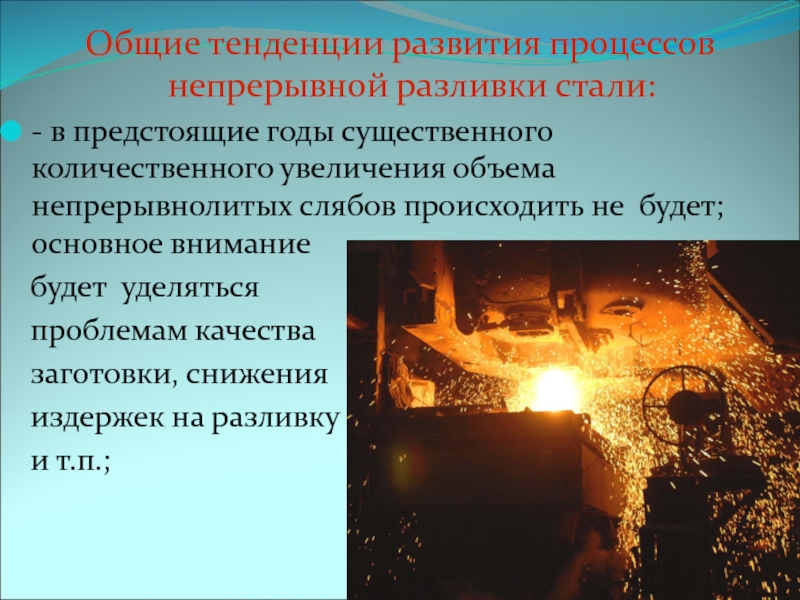

Слайд 2Общие тенденции развития процессов непрерывной разливки стали:

- в предстоящие годы

существенного количественного увеличения объема непрерывнолитых слябов происходить не будет; основное

вниманиебудет уделяться

проблемам качества

заготовки, снижения

издержек на разливку

и т.п.;

Слайд 3 - повышение качества поверхности непрерывнолитых слябов будет достигаться модернизацией

конструкции кристаллизаторов (прямолинейный кристаллизатор) с использованием гидропривода для механизма качания;

Слайд 4- улучшение параметров течения металла в кристаллизаторе за счет использования

погружных стаканов оптимальной геометрической формы и метода электромагнитного перемешивания;

Слайд 5- развитие функциональных возможностей промежуточного ковша: повышение его эксплуатационных показателей

(стойкость) и доводка стали (рафинирование и регулирование температуры);

- использование систем

прогрессивного многоточечногозагиба и разгиба

заготовки для

уменьшения

пораженности

заготовки

внутренними

трещинами;

Слайд 6- применение метода «мягкого» обжатия заготовки с жидкой сердцевиной с

целью подавления осевой пористости и ликвации;

- развитие концепции непрерывного литья

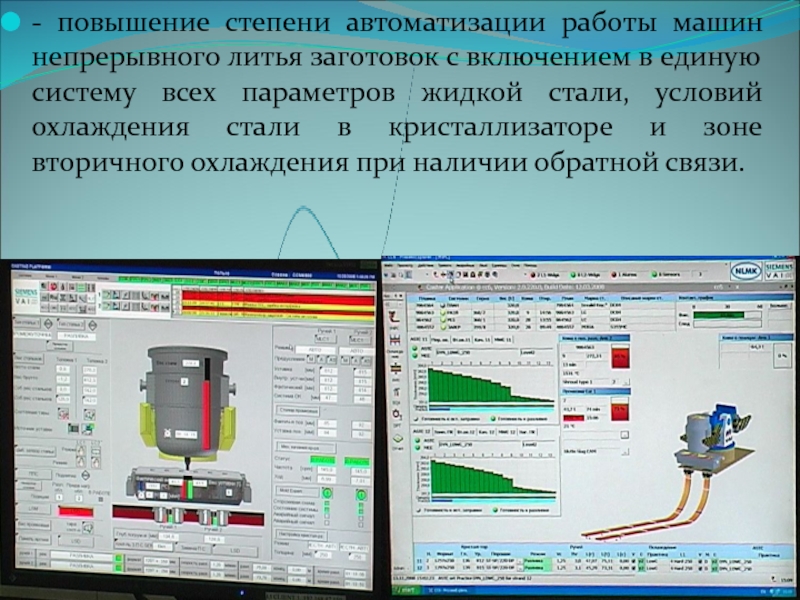

тонких слябов с их обжатием и последующей прокаткой в горячем состоянии и соответствующим повышением конкурентоспособности мини-заводов на мировом рынке листовой продукции;Слайд 7- повышение степени автоматизации работы машин непрерывного литья заготовок с

включением в единую систему всех параметров жидкой стали, условий охлаждения

стали в кристаллизаторе и зоне вторичного охлаждения при наличии обратной связи.Слайд 8 В результате вышеперечисленных изменений существенно повышается производительность машин

непрерывного литья заготовок, улучшаются качества поверхности и

внутренней структуры

сляба,

снижаются затраты на

строительство машины,

ее обслуживание и т.п.

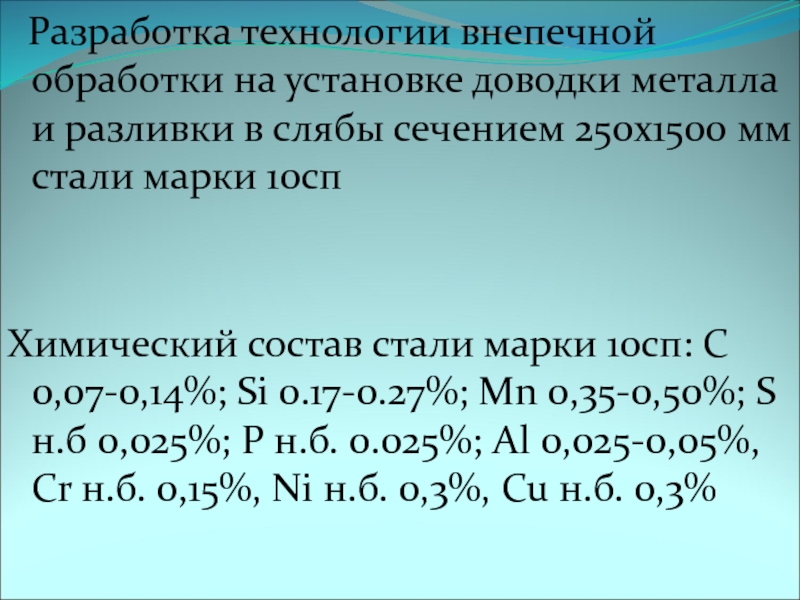

Слайд 9 Разработка технологии внепечной обработки на установке доводки металла и

разливки в слябы сечением 250х1500 мм стали марки 10сп

Химический

состав стали марки 10сп: С 0,07-0,14%; Si 0.17-0.27%; Mn 0,35-0,50%; S н.б 0,025%; P н.б. 0.025%; Al 0,025-0,05%, Сr н.б. 0,15%, Ni н.б. 0,3%, Cu н.б. 0,3% Слайд 10 Продувку металла аргоном в сталеразливочном ковше

производят погружной фурмой и/или через донные продувочные устройства, при этом

сталеразливочный ковш должен быть оборудован двумя продувочными устройствами.Слайд 11При обработке стали марки 10сп ведут усреднительную продувку в течение

3 минут, затем после ввода алюминиевой катанки по показаниям системы

«Целокс», корректировки химического состава, после проведения химического подогрева (при необходимости) продувают еще три минуты.После окончания усреднительной продувки измеряют температуру металла, которая должна быть в пределах 1610-1630оС и отбирают пробу металла.

Слайд 12После ввода последней порции присаживаемых материалов производят продувку металла аргоном,

затем отбирают пробу.

После проведения внепечной обработки плавки или перед

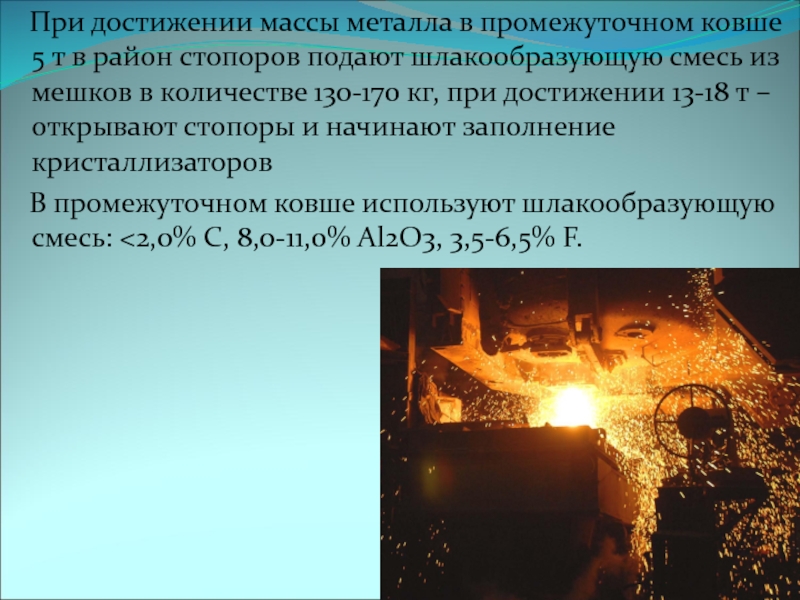

началом разливки на поверхность расплава в сталеразливочный ковш присаживают теплоизолирующую засыпку Слайд 13 При достижении массы металла в промежуточном ковше 5

т в район стопоров подают шлакообразующую смесь из мешков в

количестве 130-170 кг, при достижении 13-18 т – открывают стопоры и начинают заполнение кристаллизаторовВ промежуточном ковше используют шлакообразующую смесь: <2,0% С, 8,0-11,0% Al2O3, 3,5-6,5% F.

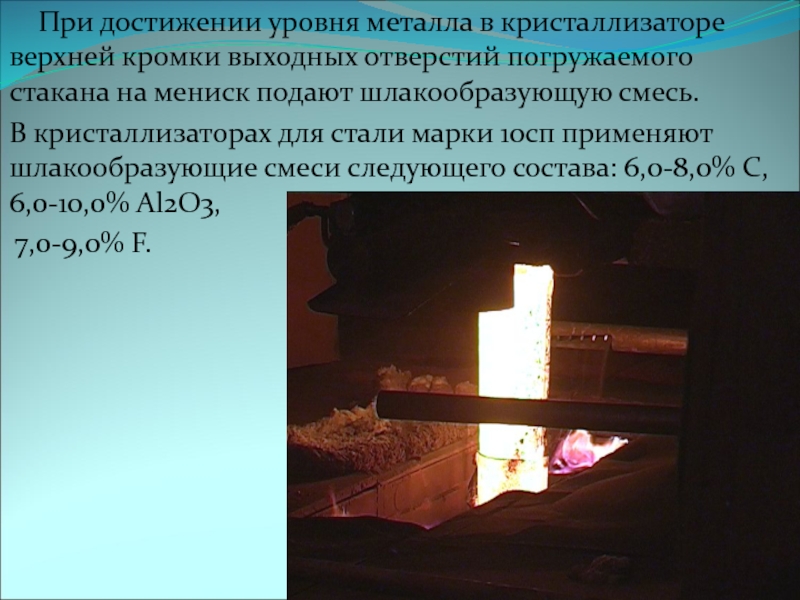

Слайд 14 При достижении уровня металла в кристаллизаторе верхней кромки

выходных отверстий погружаемого стакана на мениск подают шлакообразующую смесь.

В

кристаллизаторах для стали марки 10сп применяют шлакообразующие смеси следующего состава: 6,0-8,0% С, 6,0-10,0% Al2O3, 7,0-9,0% F.