Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Основы дизайна функциональных материалов

Содержание

- 1. Основы дизайна функциональных материалов

- 2. Особенности компактирования наноструктурированных материалов методами порошковой металлургии.

- 3. Порошки Порошками называются высококонцентрированные дисперсные

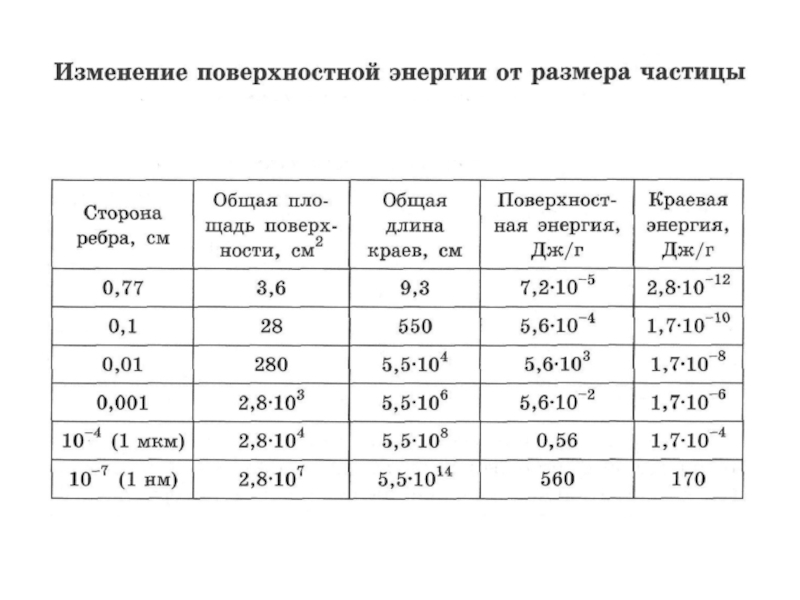

- 4. Слайд 4

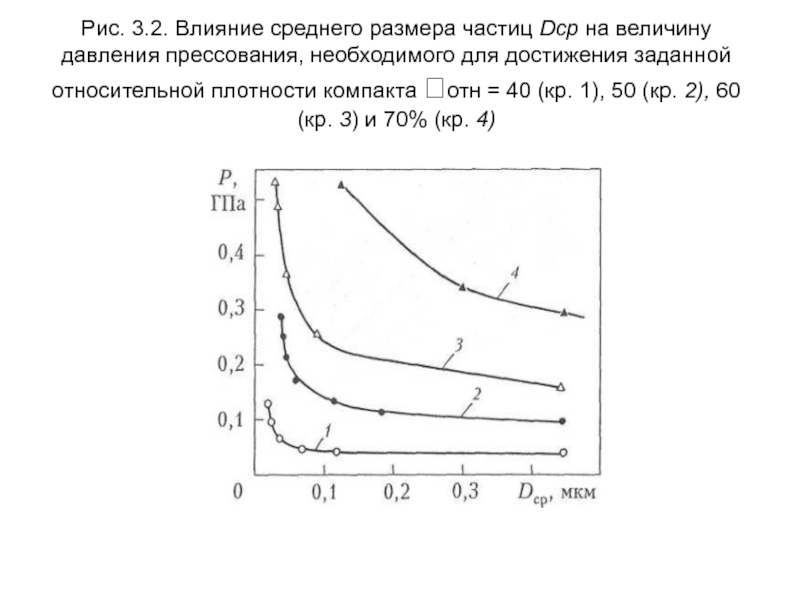

- 5. Слайд 5

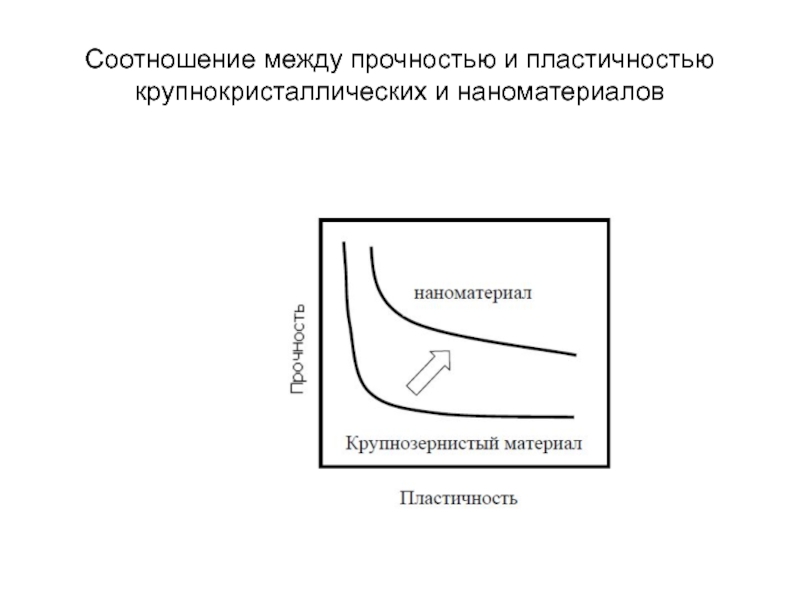

- 6. Соотношение между прочностью и пластичностью крупнокристаллических и наноматериалов

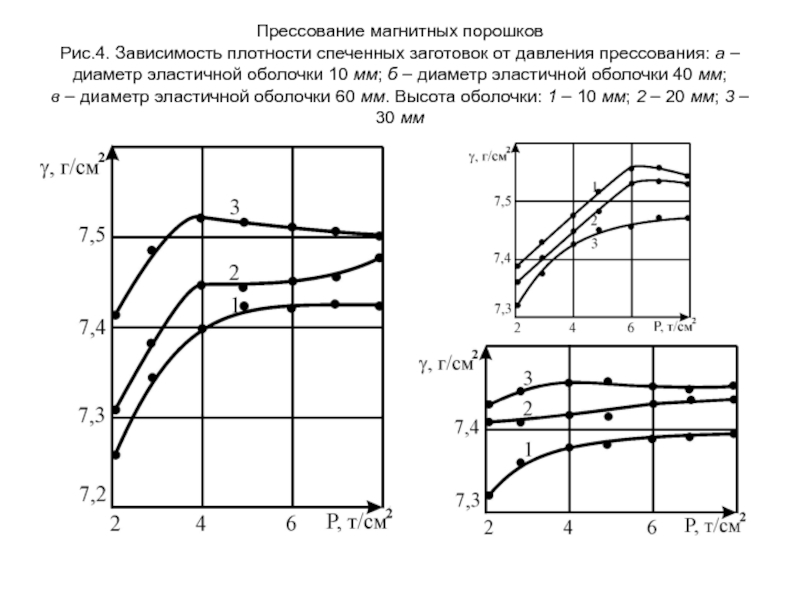

- 7. Слайд 7

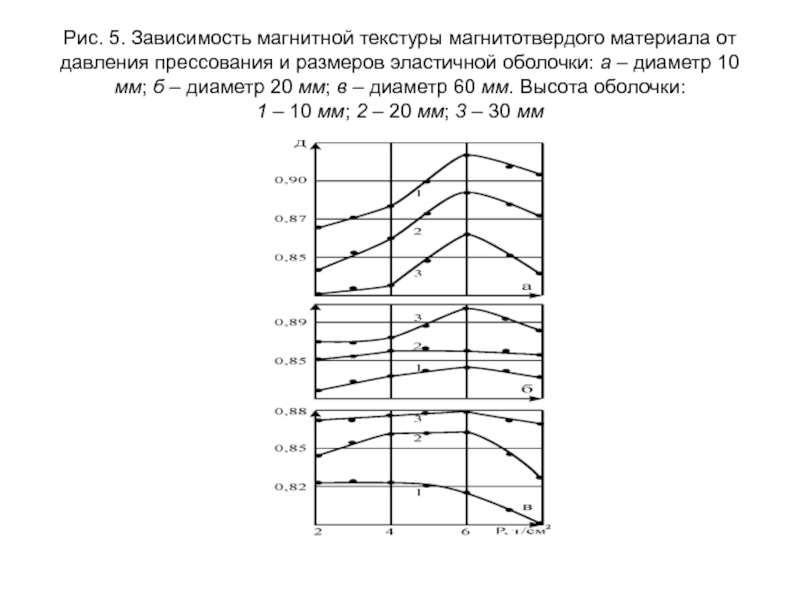

- 8. Классификация порошков. По форме частиц: а) равноосные

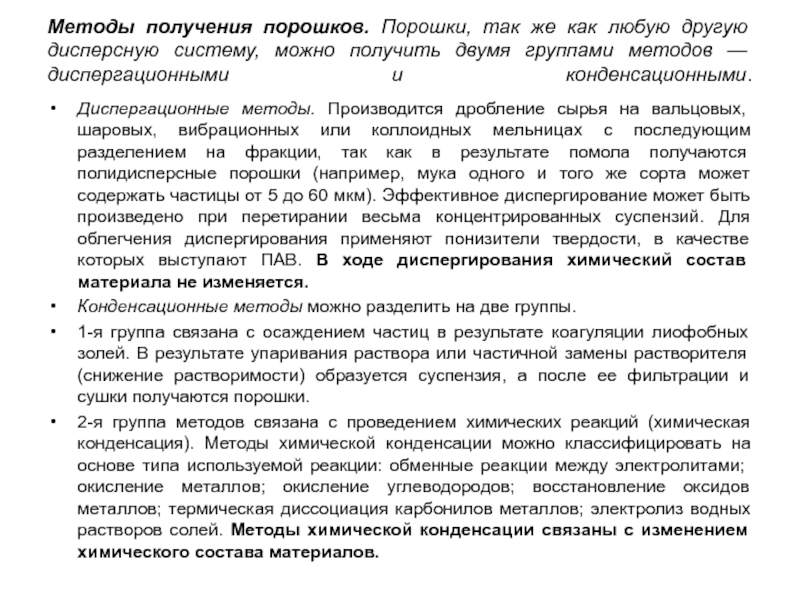

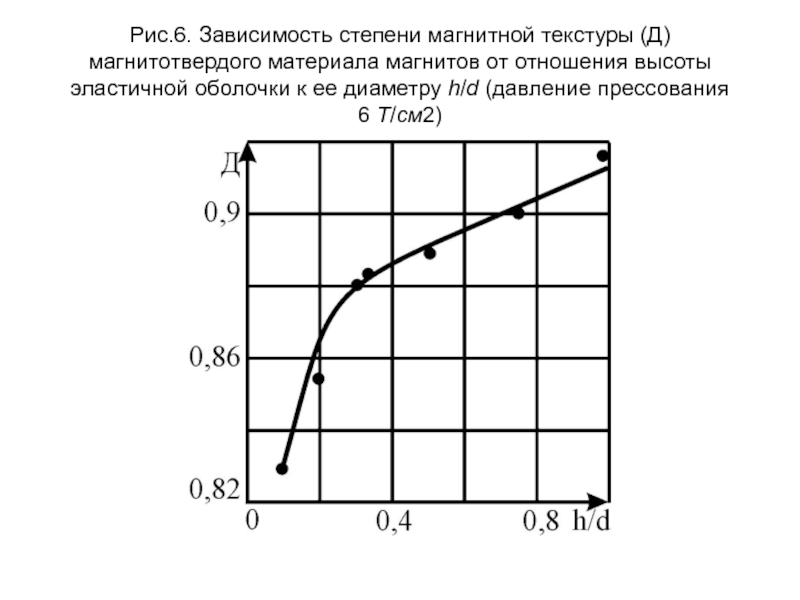

- 9. Методы получения порошков. Порошки, так же как

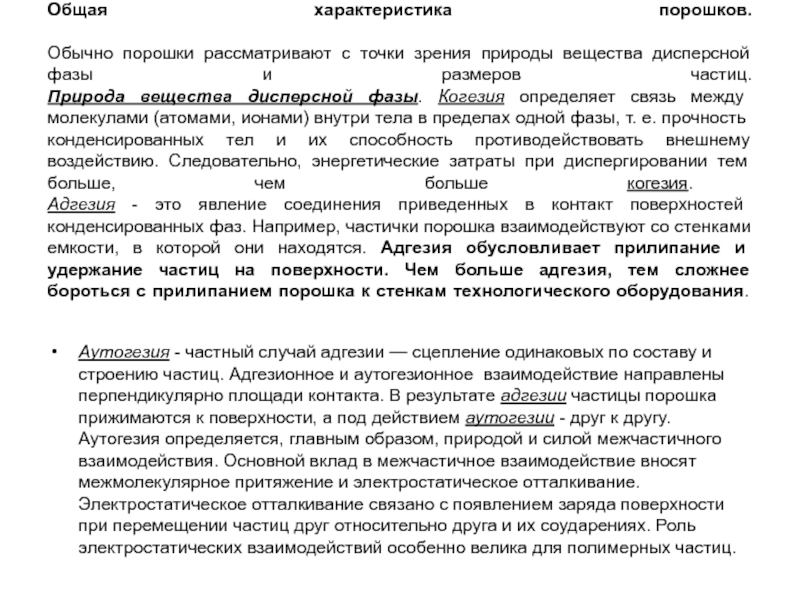

- 10. Общая характеристика порошков. Обычно порошки

- 11. Слайд 11

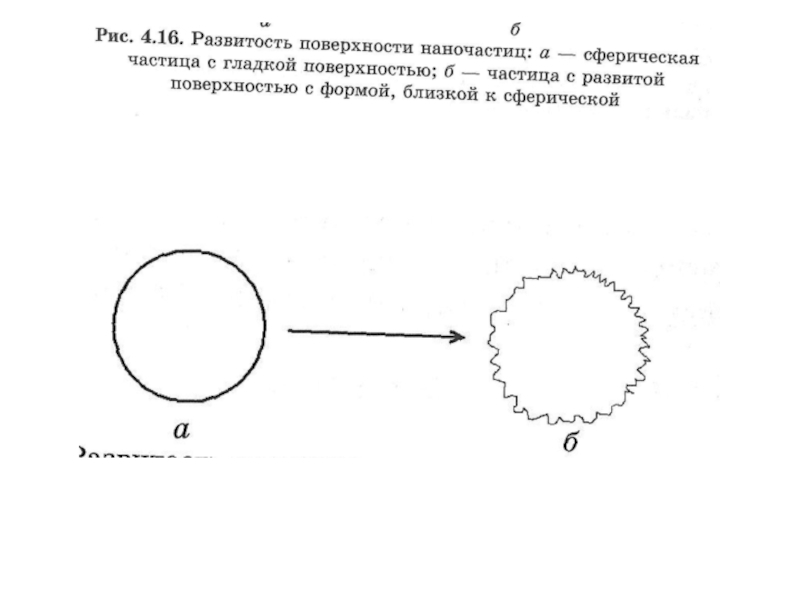

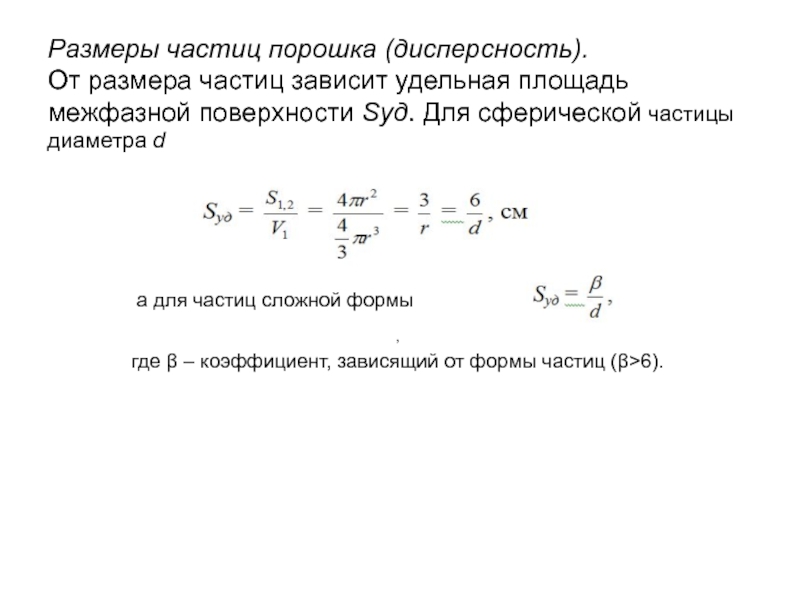

- 12. Размеры частиц порошка (дисперсность). От размера

- 13. Увеличение удельной межфазной поверхности приводит к следующему:

- 14. Слайд 14

- 15. Слайд 15

- 16. Свойства порошков. Характерными свойствами порошков являются способность

- 17. Псевдоожижение (флуидизация) - это превращение слоя порошка

- 18. Слайд 18

- 19. Слайд 19

- 20. Слайд 20

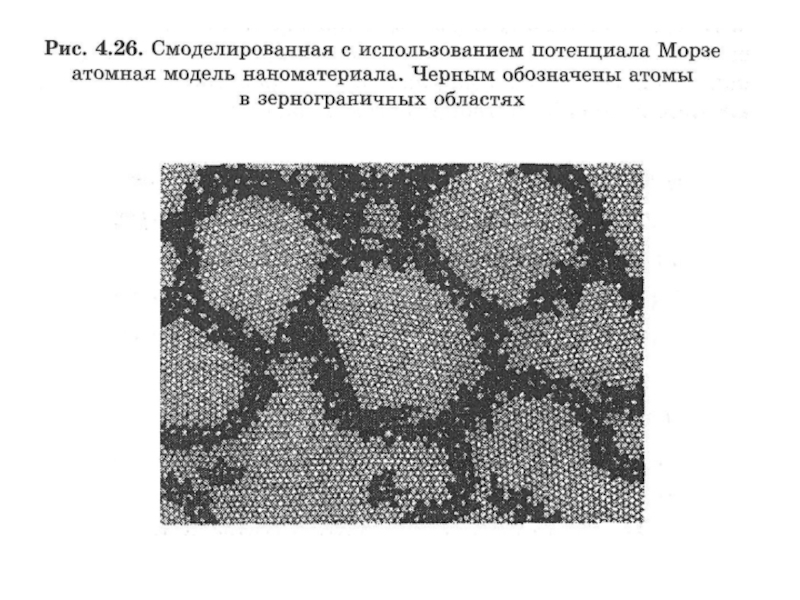

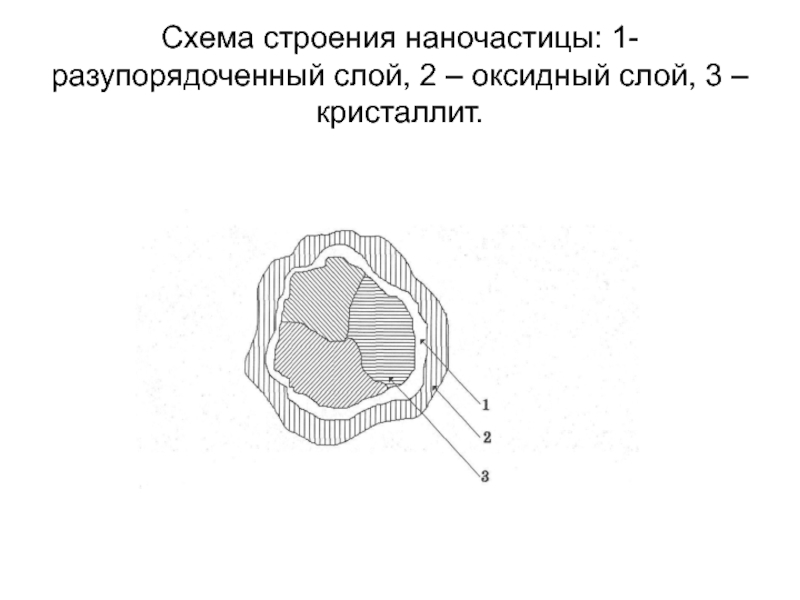

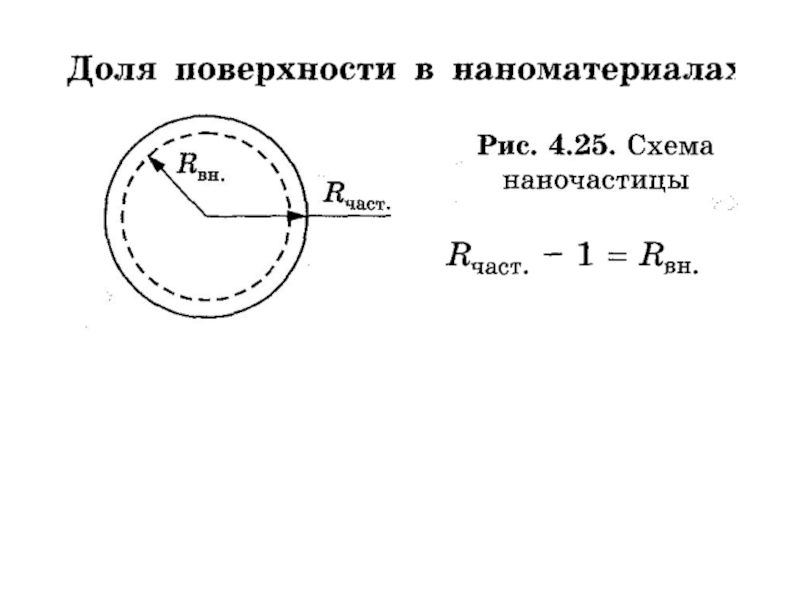

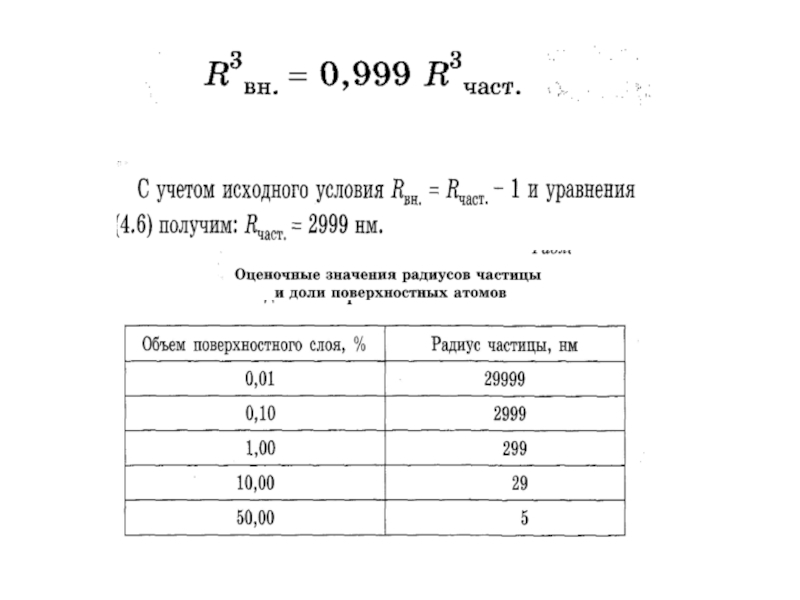

- 21. Схема строения наночастицы: 1-разупорядоченный слой, 2 – оксидный слой, 3 – кристаллит.

- 22. Слайд 22

- 23. Слайд 23

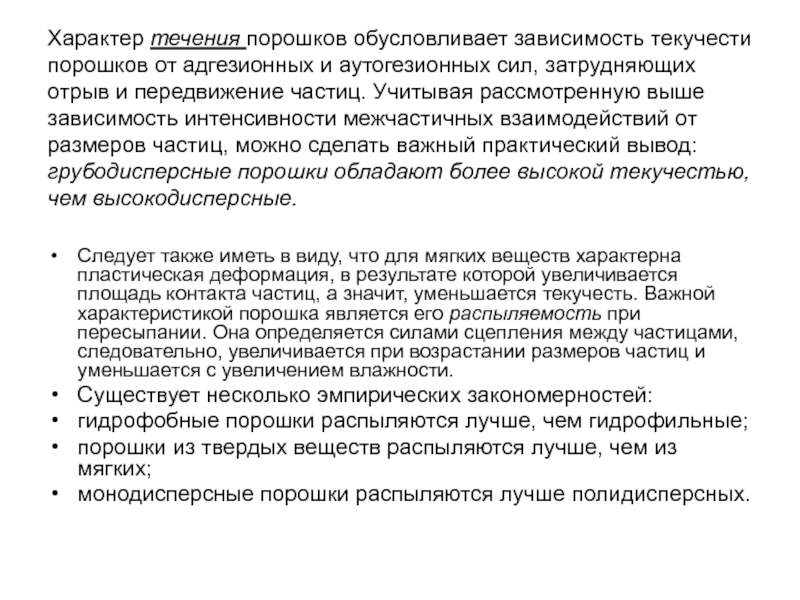

- 24. Характер течения порошков обусловливает зависимость текучести порошков

- 25. Формирование гранул размером меньше 1 мм иногда

- 26. Количественно слеживание можно характеризовать прочностью слежавшегося материала

- 27. Способы консолидации наноразмерных порошковВо многих методах получения

- 28. Прессование представляет собой формование порошка под воздействием

- 29. В случае необходимости совместно с прессованием применяют

- 30. Слайд 30

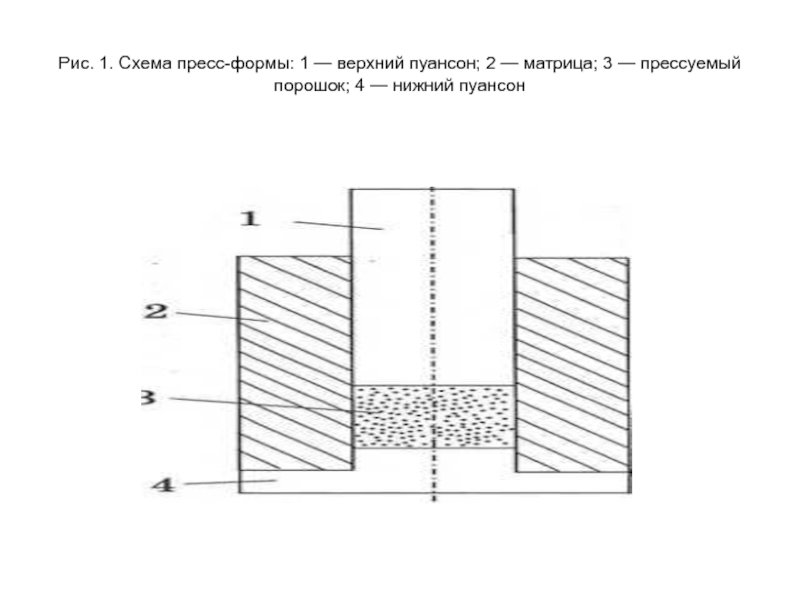

- 31. Рис. 1. Схема пресс-формы: 1 — верхний

- 32. В случае компактирования изделий с отношением высоты

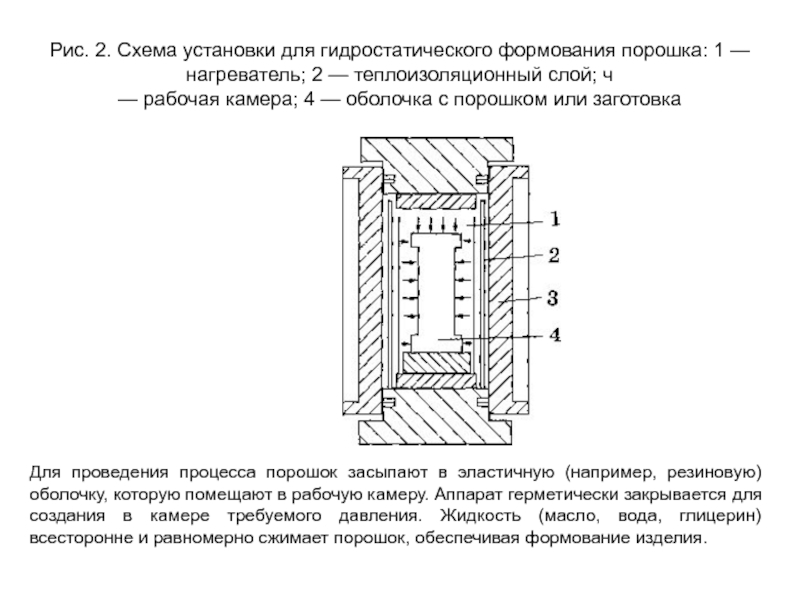

- 33. Рис. 2. Схема установки для гидростатического формования

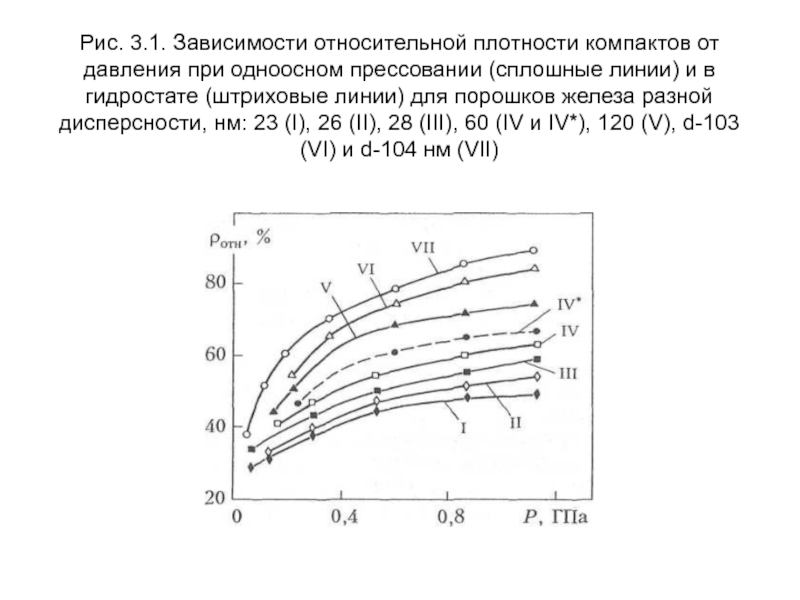

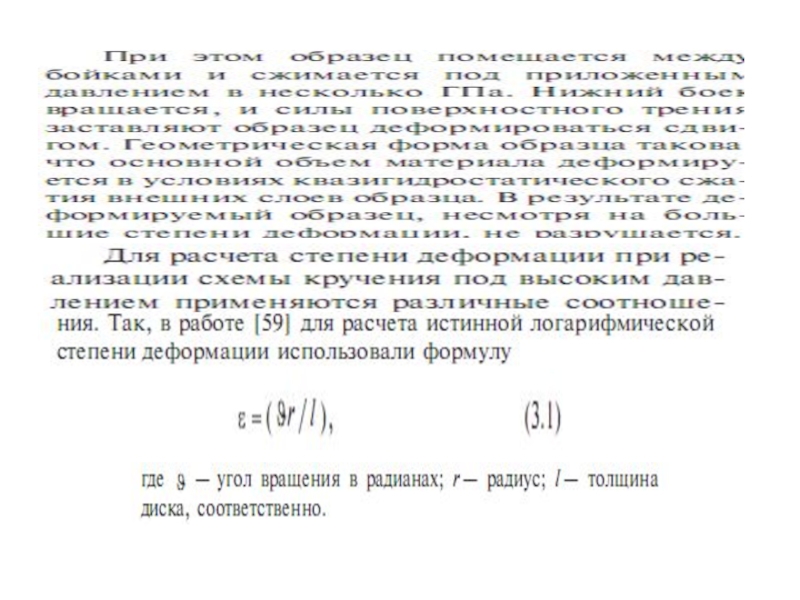

- 34. Рис. 3.1. Зависимости относительной плотности компактов от

- 35. Рис. 3. Схема пресс-формы для «квази-изостатического» прессования:

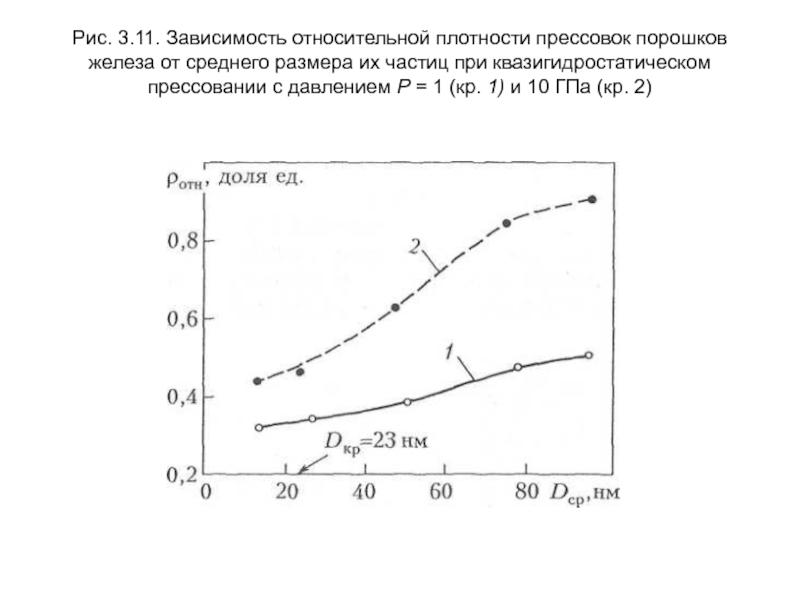

- 36. Рис. 3.11. Зависимость относительной плотности прессовок порошков

- 37. С уменьшением размера частиц плотность прессовок значительно

- 38. Рис. 3.2. Влияние среднего размера частиц Dcp

- 39. Прессование магнитных порошков Рис.4. Зависимость плотности спеченных

- 40. Рис. 5. Зависимость магнитной текстуры магнитотвердого материала

- 41. Рис.6. Зависимость степени магнитной текстуры (Д) магнитотвердого

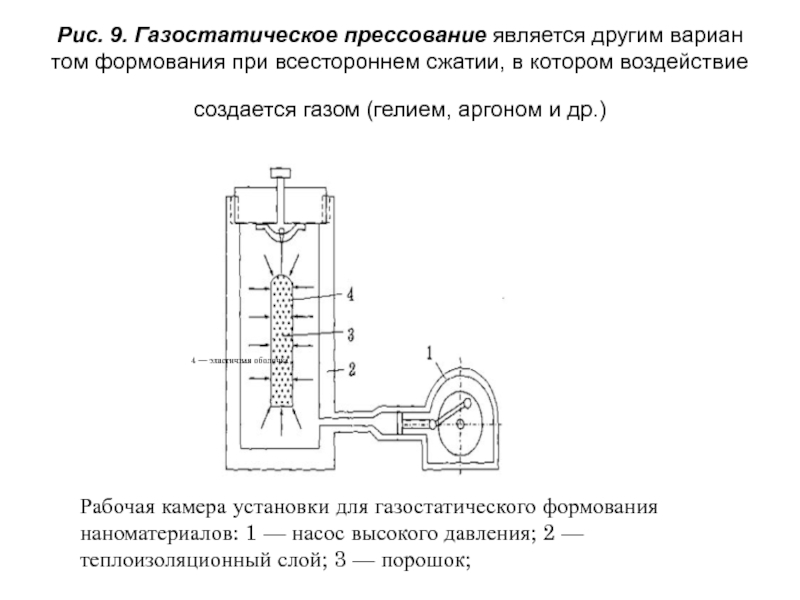

- 42. Рис. 9. Газостатическое прессование является другим вариантом

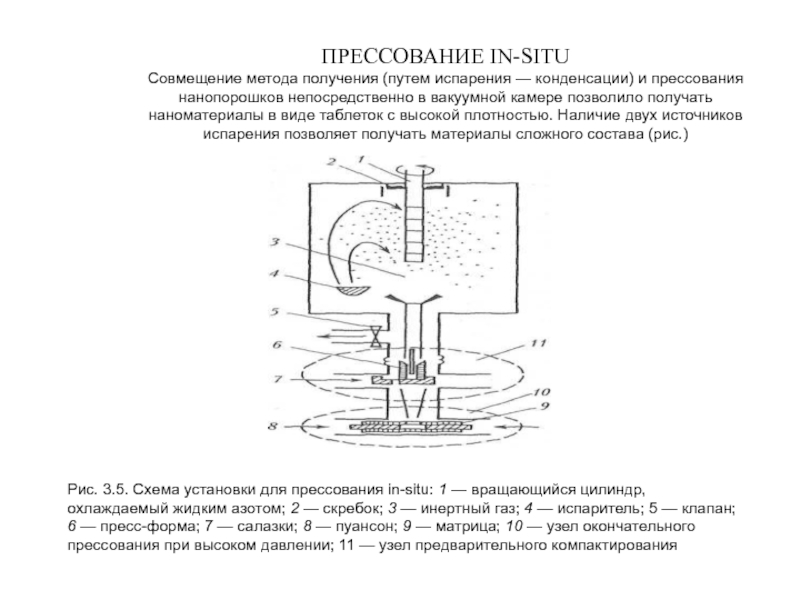

- 43. ПРЕССОВАНИЕ IN-SITU Совмещение метода получения (путем

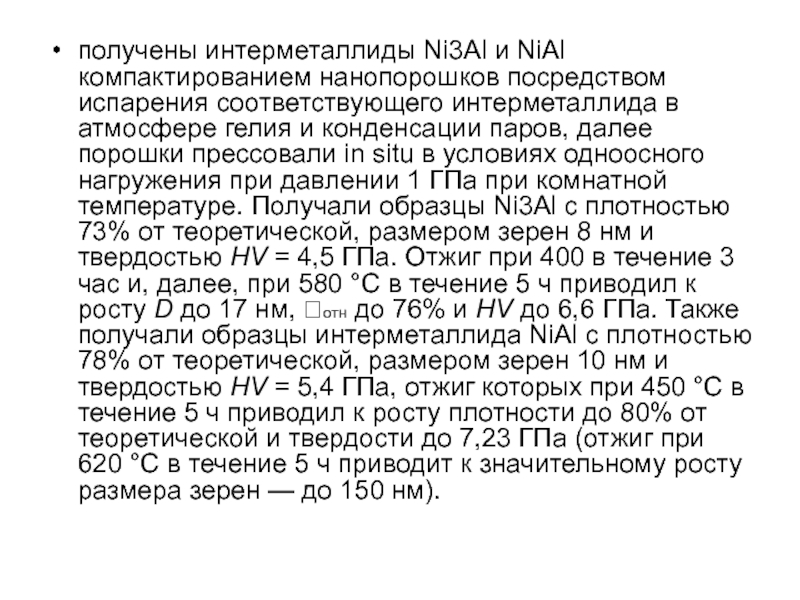

- 44. получены интерметаллиды Ni3Аl и NiАl компактированием нанопорошков

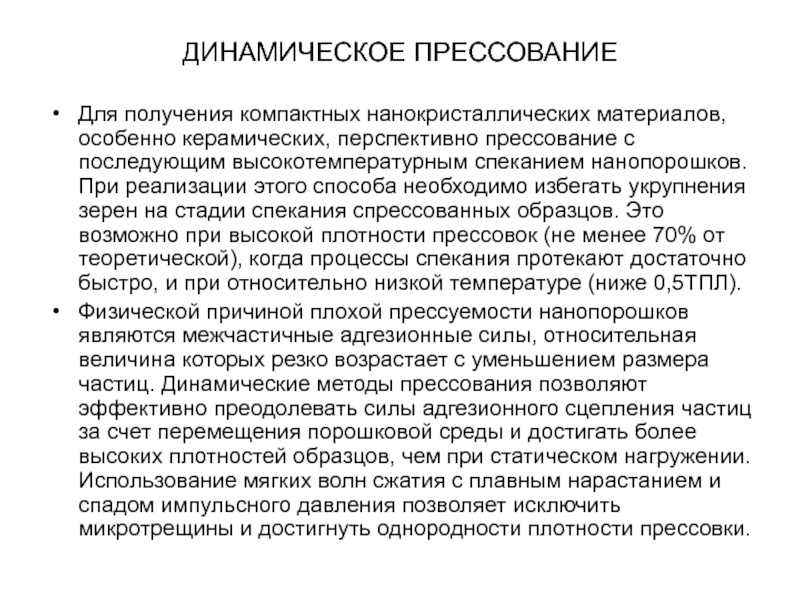

- 45. ДИНАМИЧЕСКОЕ ПРЕССОВАНИЕДля получения компактных нанокристаллических материалов, особенно

- 46. Для компактирования нанокристаллических порошков эффективен магнитно-импульсный метод

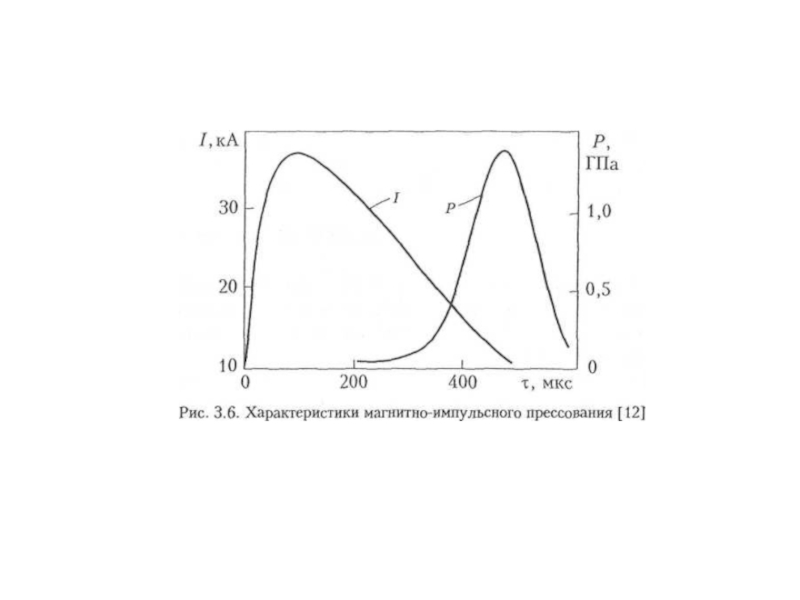

- 47. Слайд 47

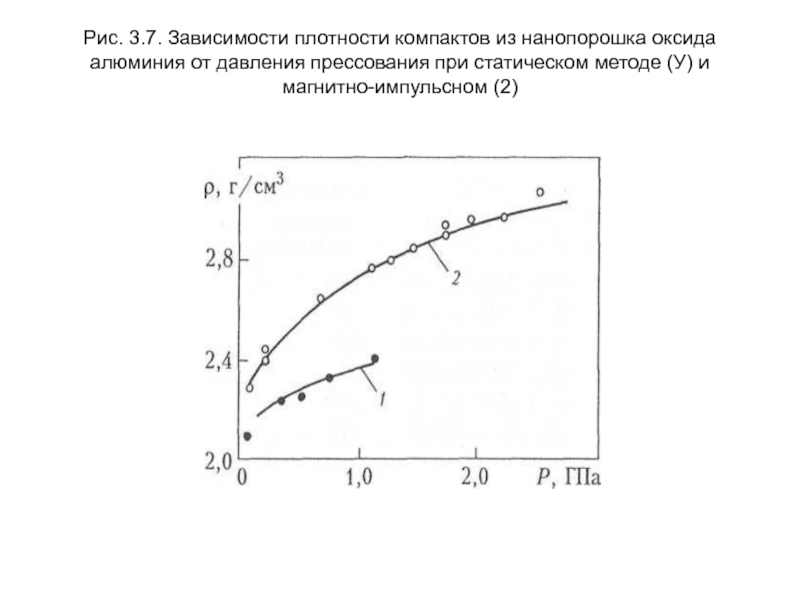

- 48. Рис. 3.7. Зависимости плотности компактов из нанопорошка

- 49. УЛЬТРАЗВУКОВОЕ КОМПАКТИРОВАНИЕВ процессе ультразвукового прессования нанопорошков скорость,

- 50. Слайд 50

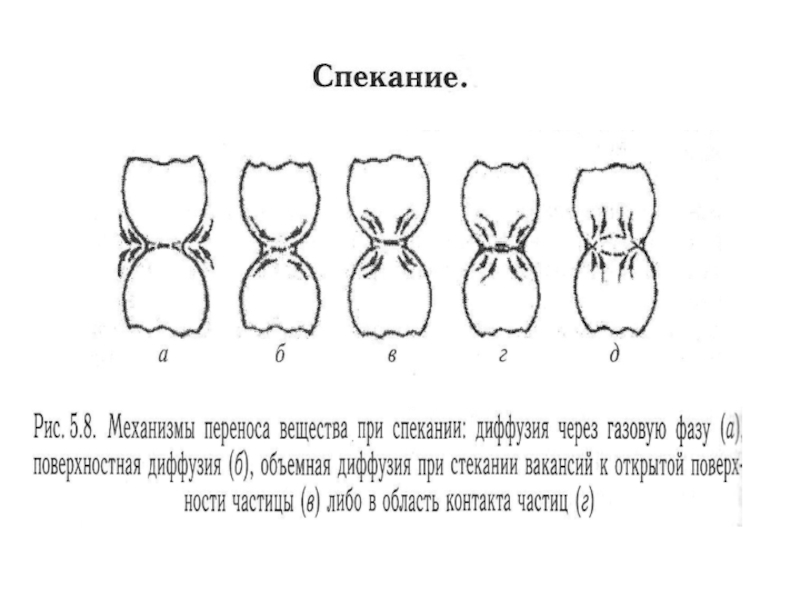

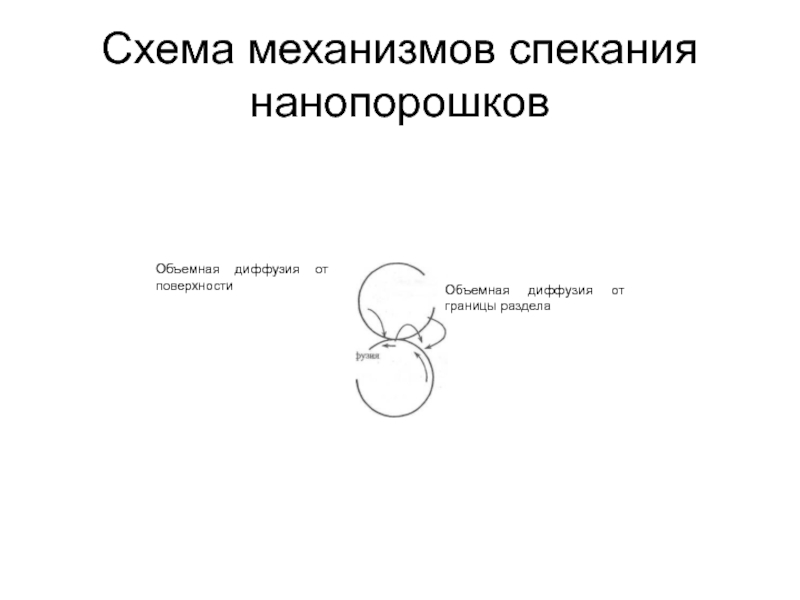

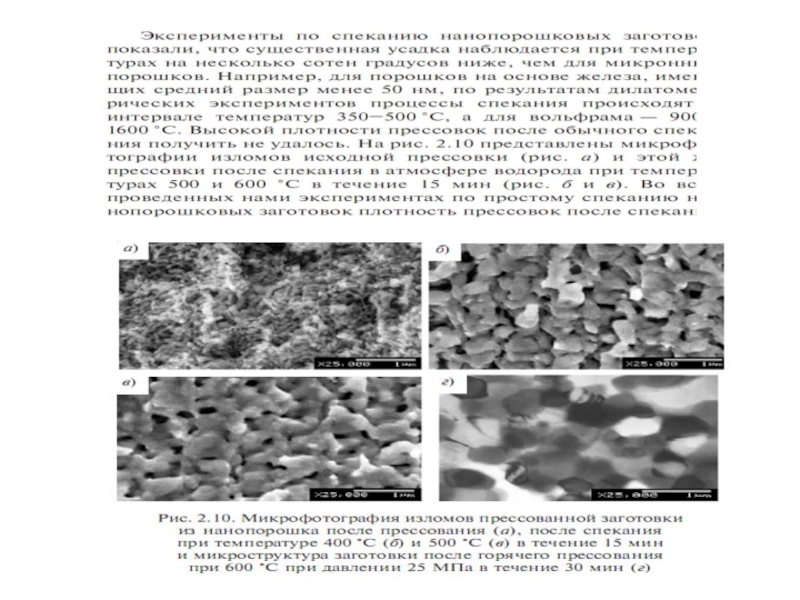

- 51. Схема механизмов спекания нанопорошковОбъемная диффузия от поверхностиОбъемная диффузия от границы раздела

- 52. Слайд 52

- 53. Слайд 53

- 54. Слайд 54

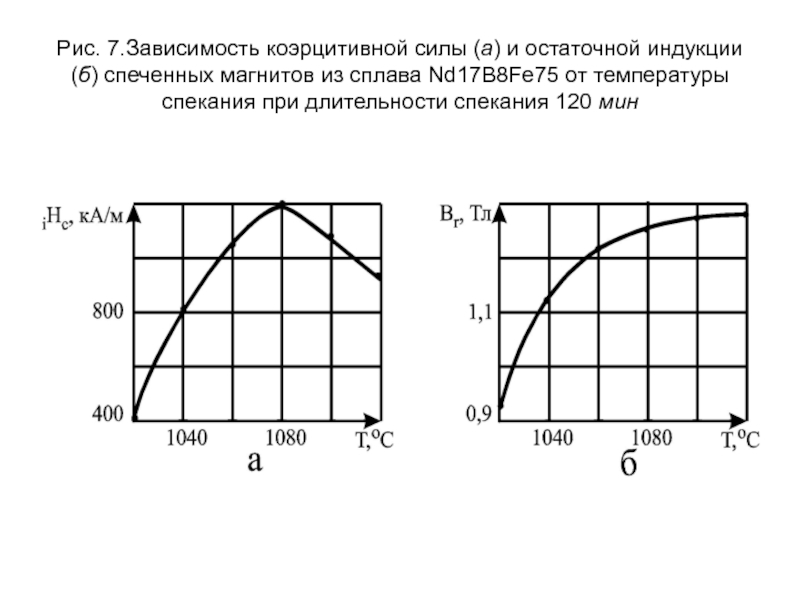

- 55. Рис. 7.Зависимость коэрцитивной силы (а) и остаточной

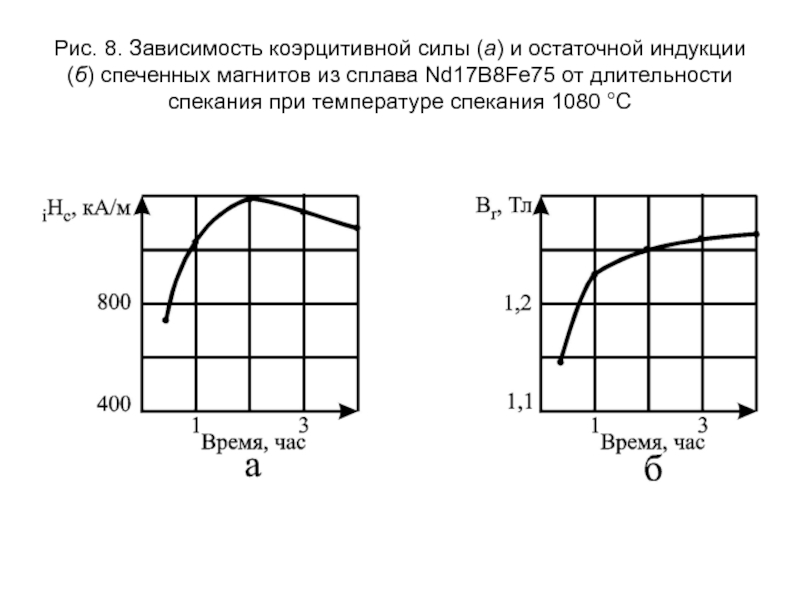

- 56. Рис. 8. Зависимость коэрцитивной силы (а) и

- 57. Слайд 57

- 58. Слайд 58

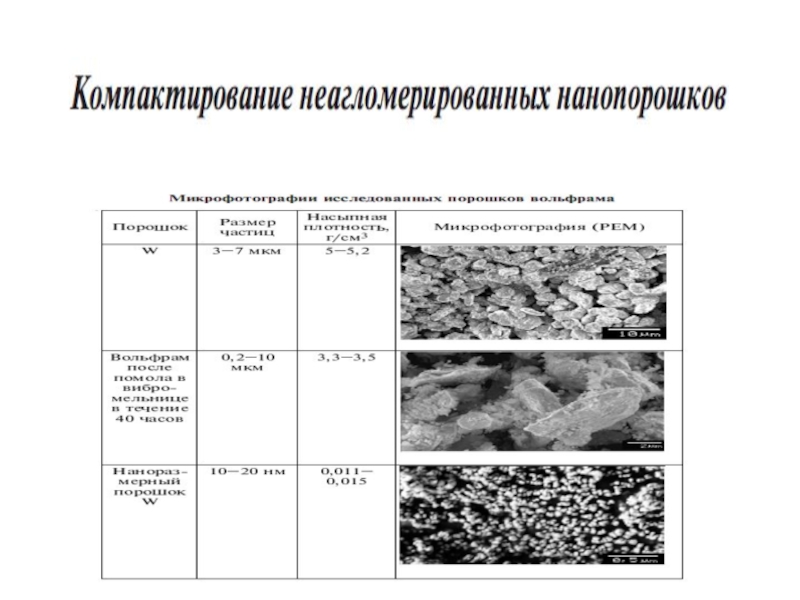

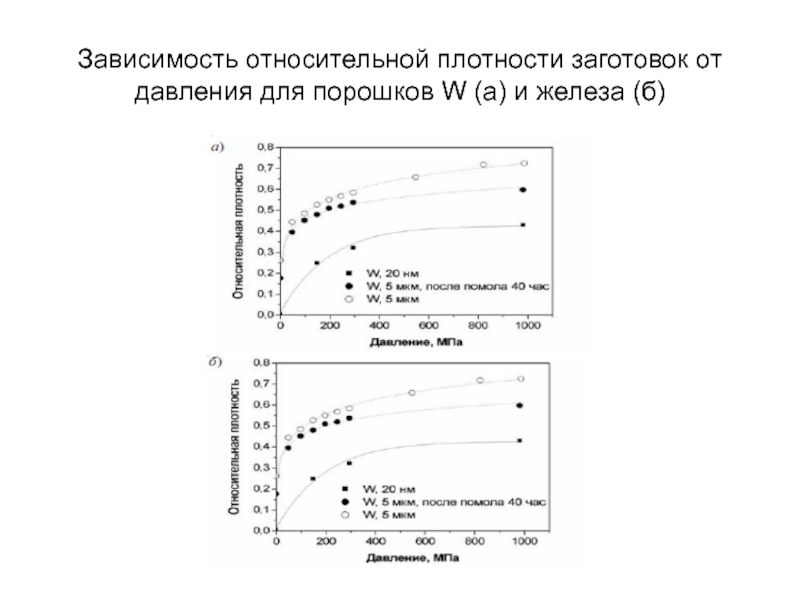

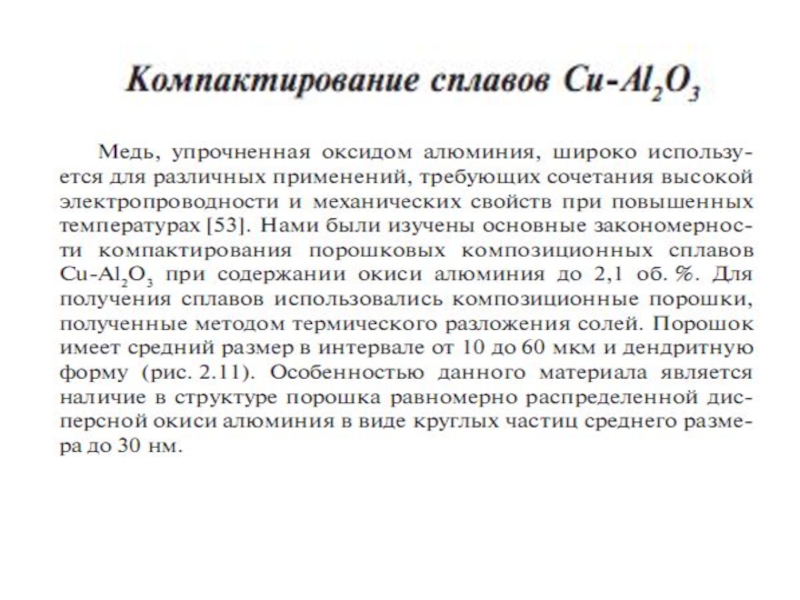

- 59. Зависимость относительной плотности заготовок от давления для порошков W (а) и железа (б)

- 60. Слайд 60

- 61. Слайд 61

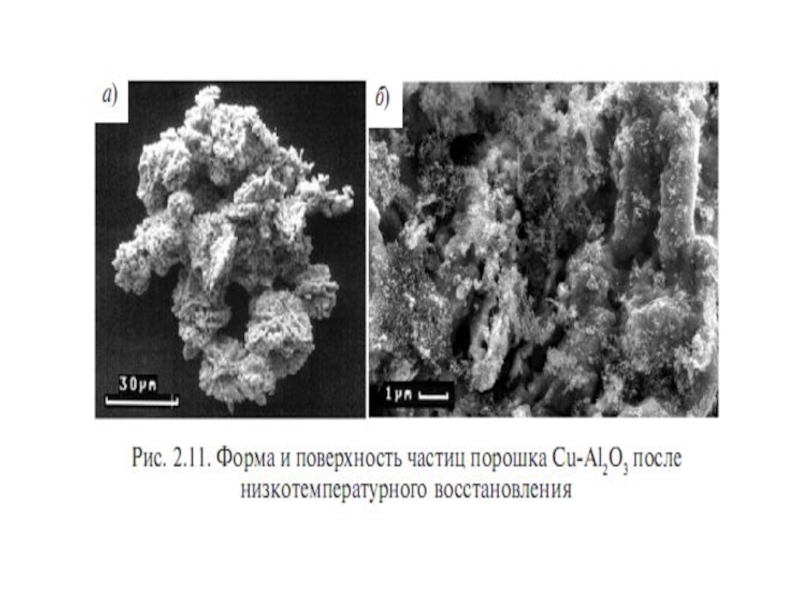

- 62. Слайд 62

- 63. Слайд 63

- 64. Слайд 64

- 65. Слайд 65

- 66. Слайд 66

- 67. Слайд 67

- 68. Слайд 68

- 69. Слайд 69

- 70. Слайд 70

- 71. Слайд 71

- 72. Слайд 72

- 73. Слайд 73

- 74. Слайд 74

- 75. Слайд 75

- 76. Слайд 76

- 77. Слайд 77

- 78. Слайд 78

- 79. Слайд 79

- 80. Слайд 80

- 81. Слайд 81

- 82. Слайд 82

- 83. Слайд 83

- 84. Слайд 84

- 85. Слайд 85

- 86. Слайд 86

- 87. Слайд 87

- 88. Слайд 88

- 89. Слайд 89

- 90. Слайд 90

- 91. Слайд 91

- 92. Слайд 92

- 93. Слайд 93

- 94. Слайд 94

- 95. При подготовке лекции были использованы следующие публикации.

- 96. Слайд 96

- 97. Слайд 97

- 98. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Основы дизайна функциональных материалов

Лекция № 8

Особенности компактирования наноструктурированных материалов методами

порошковой металлургии.

Слайд 2Особенности компактирования наноструктурированных материалов методами порошковой металлургии.

Слайд 3Порошки

Порошками называются высококонцентрированные дисперсные системы, в которых дисперсной фазой являются

твердые частицы, а дисперсионной средой — воздух или другой газ.

Условное обозначение: Т/Г. В порошках частицы дисперсной фазы находятся в контакте друг с другом. Традиционно к порошкам относят большинство сыпучих материалов, однако в узком смысле термин «порошки» применяют к высокодисперсным системам с размером частиц, меньшим некоторого критического значения, при котором силы межчастичного взаимодействия становятся соизмеримыми с массой частиц. Наибольшее распространение имеют порошки с размерами частиц от 1 до 100 мкм. Удельная межфазная поверхность таких порошков меняется в пределах от нескольких м2/г (сажа) до долей м2/г (мелкие пески).Слайд 8Классификация порошков.

По форме частиц:

а) равноосные (имеют примерно одинаковые размеры

по трем осям);

б) волокнистые (длина частиц гораздо больше ширины

и толщины);в)плоские (длина и ширина значительно больше толщины)

2.По межчастичному взаимодействию:

связнодисперсные (частицы сцеплены между собой, т. е. система обладает некоторой структурой); свободнодисперсные(сопротивление сдвигу обусловлено только трением между частицами).

3. По размерам частиц дисперсной фазы: песок (2·10-5 ≤ d ≤2·10-3)м; пыль(2·10-6≤d≤2·10-5)м; пудра(d<2·10-6)м.

Слайд 9Методы получения порошков. Порошки, так же как любую другую дисперсную

систему, можно получить двумя группами методов — диспергационными и конденсационными.

Диспергационные

методы. Производится дробление сырья на вальцовых, шаровых, вибрационных или коллоидных мельницах с последующим разделением на фракции, так как в результате помола получаются полидисперсные порошки (например, мука одного и того же сорта может содержать частицы от 5 до 60 мкм). Эффективное диспергирование может быть произведено при перетирании весьма концентрированных суспензий. Для облегчения диспергирования применяют понизители твердости, в качестве которых выступают ПАВ. В ходе диспергирования химический состав материала не изменяется.Конденсационные методы можно разделить на две группы.

1-я группа связана с осаждением частиц в результате коагуляции лиофобных золей. В результате упаривания раствора или частичной замены растворителя (снижение растворимости) образуется суспензия, а после ее фильтрации и сушки получаются порошки.

2-я группа методов связана с проведением химических реакций (химическая конденсация). Методы химической конденсации можно классифицировать на основе типа используемой реакции: обменные реакции между электролитами; окисление металлов; окисление углеводородов; восстановление оксидов металлов; термическая диссоциация карбонилов металлов; электролиз водных растворов солей. Методы химической конденсации связаны с изменением химического состава материалов.

Слайд 10Общая характеристика порошков. Обычно порошки рассматривают с точки зрения природы

вещества дисперсной фазы и размеров частиц. Природа вещества дисперсной фазы. Когезия

определяет связь между молекулами (атомами, ионами) внутри тела в пределах одной фазы, т. е. прочность конденсированных тел и их способность противодействовать внешнему воздействию. Следовательно, энергетические затраты при диспергировании тем больше, чем больше когезия. Адгезия - это явление соединения приведенных в контакт поверхностей конденсированных фаз. Например, частички порошка взаимодействуют со стенками емкости, в которой они находятся. Адгезия обусловливает прилипание и удержание частиц на поверхности. Чем больше адгезия, тем сложнее бороться с прилипанием порошка к стенкам технологического оборудования.Аутогезия - частный случай адгезии — сцепление одинаковых по составу и строению частиц. Адгезионное и аутогезионное взаимодействие направлены перпендикулярно площади контакта. В результате адгезии частицы порошка прижимаются к поверхности, а под действием аутогезии - друг к другу. Аутогезия определяется, главным образом, природой и силой межчастичного взаимодействия. Основной вклад в межчастичное взаимодействие вносят межмолекулярное притяжение и электростатическое отталкивание. Электростатическое отталкивание связано с появлением заряда поверхности при перемещении частиц друг относительно друга и их соударениях. Роль электростатических взаимодействий особенно велика для полимерных частиц.

Слайд 12Размеры частиц порошка (дисперсность). От размера частиц зависит удельная площадь

межфазной поверхности Sуд. Для сферической частицы диаметра d

а для частиц

сложной формы,

где β – коэффициент, зависящий от формы частиц (β>6).

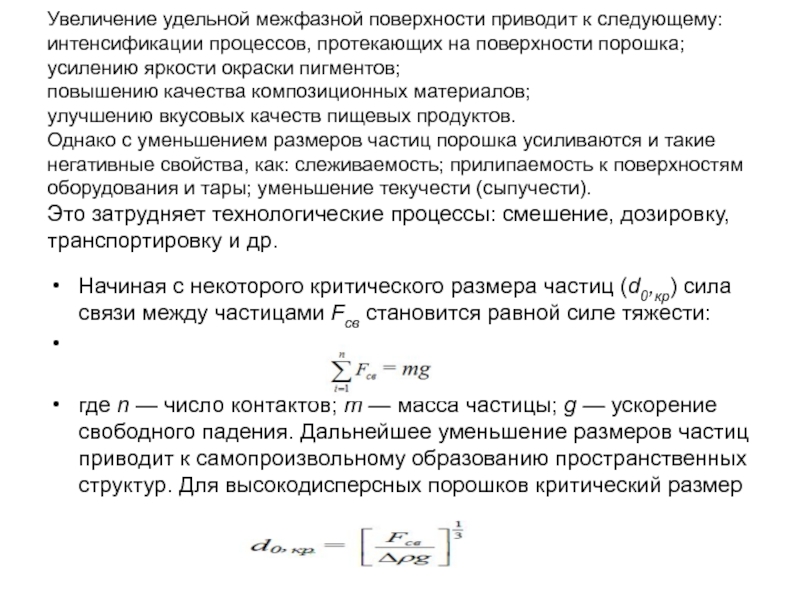

Слайд 13Увеличение удельной межфазной поверхности приводит к следующему: интенсификации процессов, протекающих на

поверхности порошка; усилению яркости окраски пигментов; повышению качества композиционных материалов; улучшению вкусовых качеств

пищевых продуктов. Однако с уменьшением размеров частиц порошка усиливаются и такие негативные свойства, как: слеживаемость; прилипаемость к поверхностям оборудования и тары; уменьшение текучести (сыпучести). Это затрудняет технологические процессы: смешение, дозировку, транспортировку и др.Начиная с некоторого критического размера частиц (d0,кp) сила связи между частицами Fсв становится равной силе тяжести:

где n — число контактов; m — масса частицы; g — ускорение свободного падения. Дальнейшее уменьшение размеров частиц приводит к самопроизвольному образованию пространственных структур. Для высокодисперсных порошков критический размер

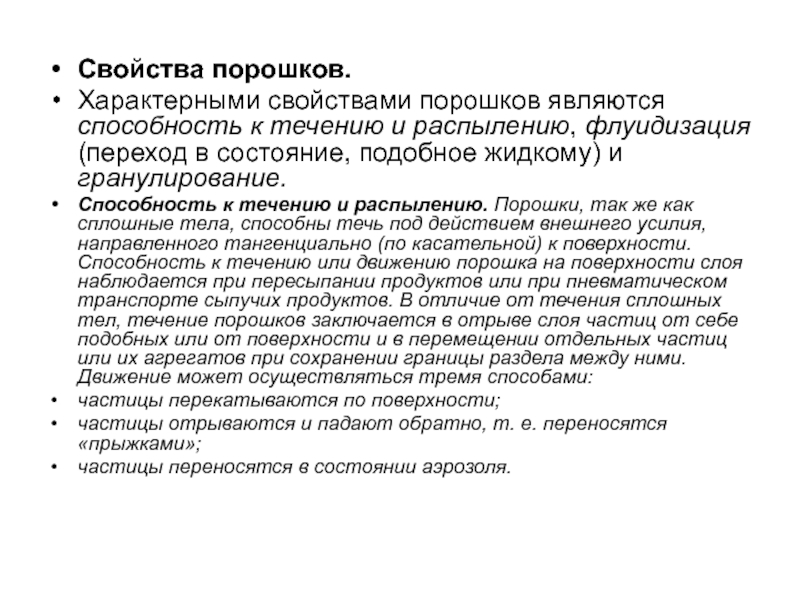

Слайд 16Свойства порошков.

Характерными свойствами порошков являются способность к течению и

распылению, флуидизация (переход в состояние, подобное жидкому) и гранулирование.

Способность к

течению и распылению. Порошки, так же как сплошные тела, способны течь под действием внешнего усилия, направленного тангенциально (по касательной) к поверхности. Способность к течению или движению порошка на поверхности слоя наблюдается при пересыпании продуктов или при пневматическом транспорте сыпучих продуктов. В отличие от течения сплошных тел, течение порошков заключается в отрыве слоя частиц от себе подобных или от поверхности и в перемещении отдельных частиц или их агрегатов при сохранении границы раздела между ними. Движение может осуществляться тремя способами:частицы перекатываются по поверхности;

частицы отрываются и падают обратно, т. е. переносятся «прыжками»;

частицы переносятся в состоянии аэрозоля.

Слайд 17Псевдоожижение (флуидизация) - это превращение слоя порошка под влиянием восходящего

газового потока в систему, твердые частицы которой находятся во взвешенном

состоянии, напоминающую жидкость - псевдоожиженный слой. Из-за внешнего сходства с кипящей жидкостью псевдоожиженный слой часто называют кипящим слоем.Псевдоожиженный слой применяется очень широко:

псевдоожижение в проточных системах газ-твердое тело часто применяют при нагревании и охлаждении, адсорбции, сушке и т. д.; при этом создаются оптимальные условия взаимодействия фаз;

многочисленные химические процессы;

получение гранулированных продуктов.

Гранулирование (грануляция) - формирование твердых частиц (гранул) определенных размеров и формы с заданными свойствами. Размер гранул зависит от вида материала, способа его дальнейшей переработки и применения и составляет обычно (в мм):

для минеральных удобрений - 1-4;

для термопластов - 2-5;

для реактопластов - 0,2-1,0;

для каучуков и резиновых смесей - 15-25;

для лекарственных препаратов (таблетки) - 3-25.

Слайд 24Характер течения порошков обусловливает зависимость текучести порошков от адгезионных и

аутогезионных сил, затрудняющих отрыв и передвижение частиц. Учитывая рассмотренную выше

зависимость интенсивности межчастичных взаимодействий от размеров частиц, можно сделать важный практический вывод: грубодисперсные порошки обладают более высокой текучестью, чем высокодисперсные.Следует также иметь в виду, что для мягких веществ характерна пластическая деформация, в результате которой увеличивается площадь контакта частиц, а значит, уменьшается текучесть. Важной характеристикой порошка является его распыляемость при пересыпании. Она определяется силами сцепления между частицами, следовательно, увеличивается при возрастании размеров частиц и уменьшается с увеличением влажности.

Существует несколько эмпирических закономерностей:

гидрофобные порошки распыляются лучше, чем гидрофильные;

порошки из твердых веществ распыляются лучше, чем из мягких;

монодисперсные порошки распыляются лучше полидисперсных.

Слайд 25Формирование гранул размером меньше 1 мм иногда называют микрогранулированием. По

своей природе гранулирование является процессом, обратным флуидизации и распылению. Гранулирование

может быть основано на уплотнении порошкообразных материалов с использованием связующих или без них. Оно улучшает условия хранения веществ и гранулирование, мокрое транспортировки; позволяет механизировать и автоматизировать процессы последующего использования продуктов; повышает производительность и улучшает условия труда; снижает потери сырья и готовой продукции. Важнейшими методами гранулирования являются сухое окатывание и прессование.Слеживание - процесс, обусловленный, длительным нахождением сыпучих материалов в неподвижном состоянии. В результате слеживания сыпучие материалы теряют способность течь и могут превратиться в монолит.

Слайд 26Количественно слеживание можно характеризовать прочностью слежавшегося материала на разрыв. Прочностью

слежавшегося материала на разрыв равна прочности индивидуальных контактов Пк, умноженной

на их число N в расчете на единицу поверхности сыпучих материалов:При слеживании одновременно происходят два процесса.

1 -й из них связан с увеличением числа контактов N вследствие постепенного проникновения мелких частиц в пространство между крупными частицами.

2 -ой обусловлен увеличением прочности индивидуальных контактов вследствие заполнения имеющихся пустот. Оба процесса приводят к повышению прочности сыпучей массы в целом и к потере ее подвижности вплоть до образования монолита. Способы борьбы со слеживанием можно условно разделить на две большие группы: активные и пассивные.

Активные способы предотвращают слеживание. Они связаны с воздействием на сыпучую пищевую массу до начала слеживания.

Пассивные способы — это возвращение слежавшемуся продукту исходной текучести или уменьшение отрицательного влияния слеживания.

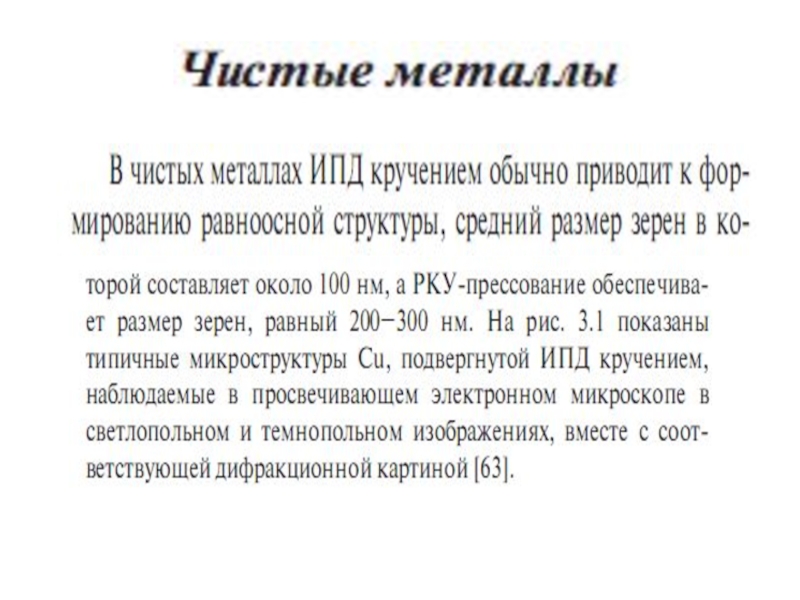

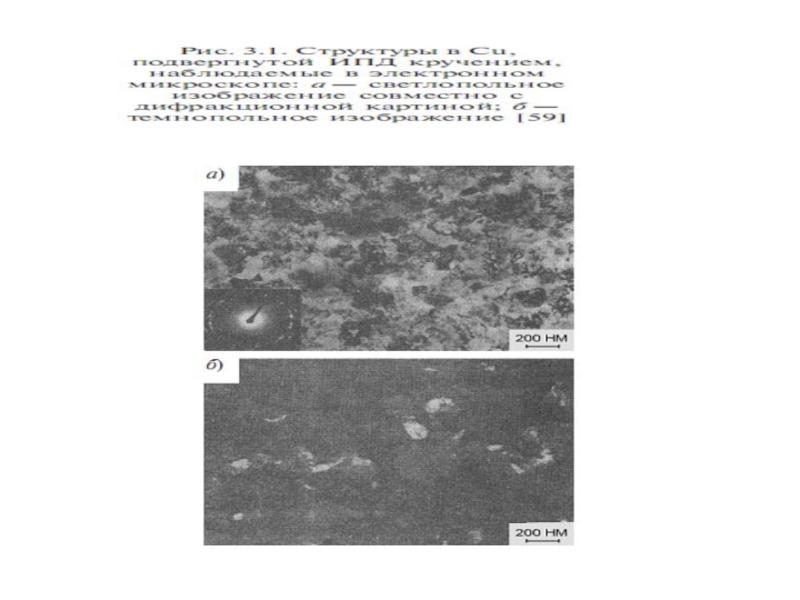

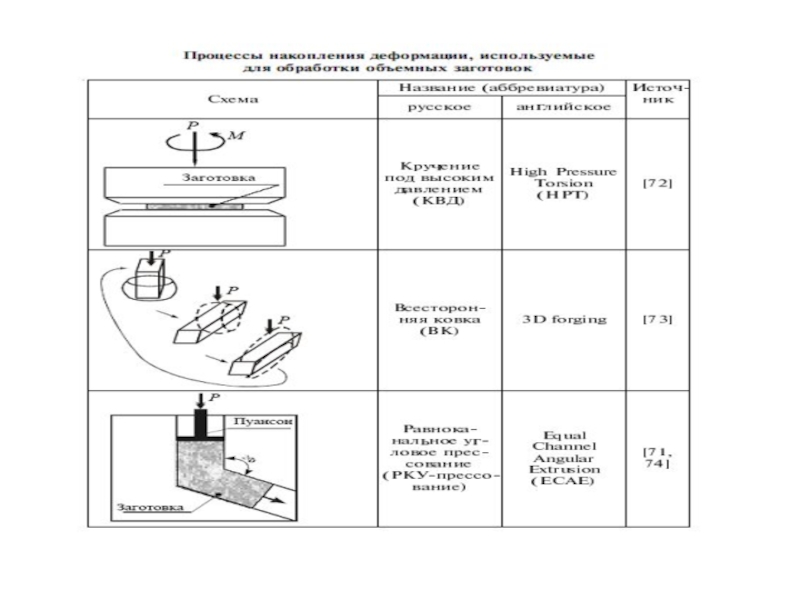

Слайд 27Способы консолидации наноразмерных порошков

Во многих методах получения наноматериалов конечным продуктом

являются порошки. В некоторых материалах трудно, а порой и невозможно

создать наноструктуры в большом объеме. Для получения объемных материалов из нанопорошков в первую очередь используются различные варианты процесса прессования, спекания, прокатки, экструзии.Увеличение дисперсности порошков сопровождается заметным снижением их уплотняемости при прессовании. Это связано с повышением адгезионной, аутогезионной активности, склонности к агрегированию с уменьшением размера частиц.

Прессуемость нанопорошков существенным образом зависит также от распределения частиц по размерам, величины удельной поверхности, состояния поверхности, наличия адсорбентов, дефектности, агломерации.

Слайд 28Прессование представляет собой формование порошка под воздействием давления.

Все многообразие

методов прессования можно разделить на две группы: статические и динамические.

В каждой из этих групп имеются варианты методов, различающиесяпо температуре проведения процесса: холодное и горячее прессование;

по характеру прилагаемой нагрузки: одноосная, двухосная, всесторонняя (изостатическая).

Слайд 29В случае необходимости совместно с прессованием применяют другие виды обработки.

Например, статическое холодное прессование часто сочетают со спеканием, которое, в

свою очередь, может быть изотермическим и неизотермическим. Для повышения эффективности процесса, при уплотнении нанопорошков используется наложение различных высокоэнергетических воздействий: ультразвукового, микроволнового, электроимпульсного, плазменного, лазерного, радиационного. Например, динамическое прессование может быть магнитноимпульсным, взрывным, электрогидравлическим.Статическое одноосное прессование схематично можно представить следующим образом (рис. 1). Порошок помещается в пресс-форму, которая в случае работы с наноматериалами обычно располагается в вакуумной камере. После откачки в вакууме проводится прессование.

Слайд 31Рис. 1. Схема пресс-формы: 1 — верхний пуансон; 2 —

матрица; 3 — прессуемый порошок; 4 — нижний пуансон

Слайд 32В случае компактирования изделий с отношением высоты к поперечному размеру

более единицы используются пресс-формы двухосного прессования. В этом случае усилие

прикладывают либо к верхнему и нижнему пуансону, либо конструкция предусматривает подвижность матрицы. Способ изостатического формования заключается в уплотнении нанопорошка в условиях всестороннего сжатия. Разработано несколько разновидностей этого метода. В качестве примера можно привести способ гидростатического прессования (рис. 2.).

Слайд 33Рис. 2. Схема установки для гидростатического формования порошка: 1 —

нагреватель; 2 — теплоизоляционный слой; ч — рабочая камера; 4 —

оболочка с порошком или заготовкаДля проведения процесса порошок засыпают в эластичную (например, резиновую) оболочку, которую помещают в рабочую камеру. Аппарат герметически закрывается для создания в камере требуемого давления. Жидкость (масло, вода, глицерин) всесторонне и равномерно сжимает порошок, обеспечивая формование изделия.

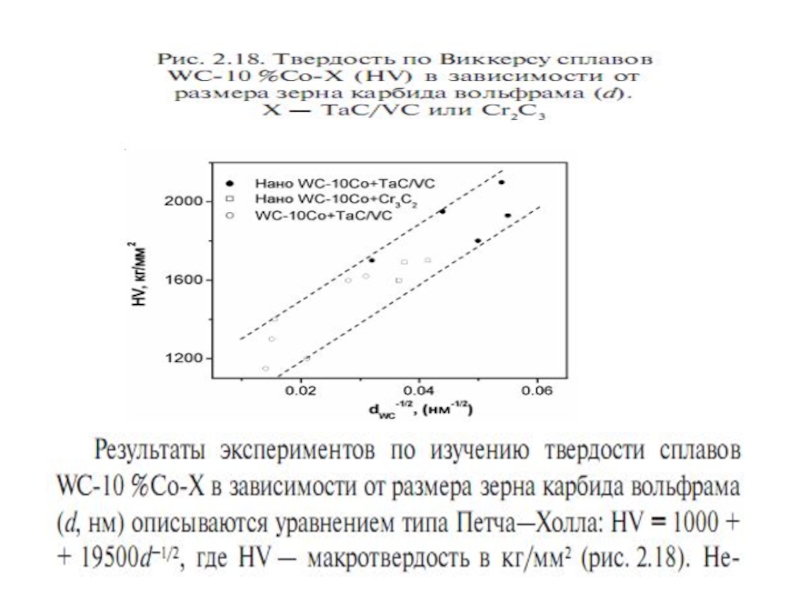

Слайд 34Рис. 3.1. Зависимости относительной плотности компактов от давления при одноосном

прессовании (сплошные линии) и в гидростате (штриховые линии) для порошков

железа разной дисперсности, нм: 23 (I), 26 (II), 28 (III), 60 (IV и IV*), 120 (V), d-103 (VI) и d-104 нм (VII)Слайд 35Рис. 3. Схема пресс-формы для «квази-изостатического» прессования: 1 – матрица пресс-формы;

2 – верхний пуансон; 3 – нижний пуансон; 4 –

эластичная оболочка; 5 – прессуемый порошок; 6 – бандажное кольцо; 7 – резиновая прокладкаСлайд 36Рис. 3.11. Зависимость относительной плотности прессовок порошков железа от среднего

размера их частиц при квазигидростатическом прессовании с давлением Р =

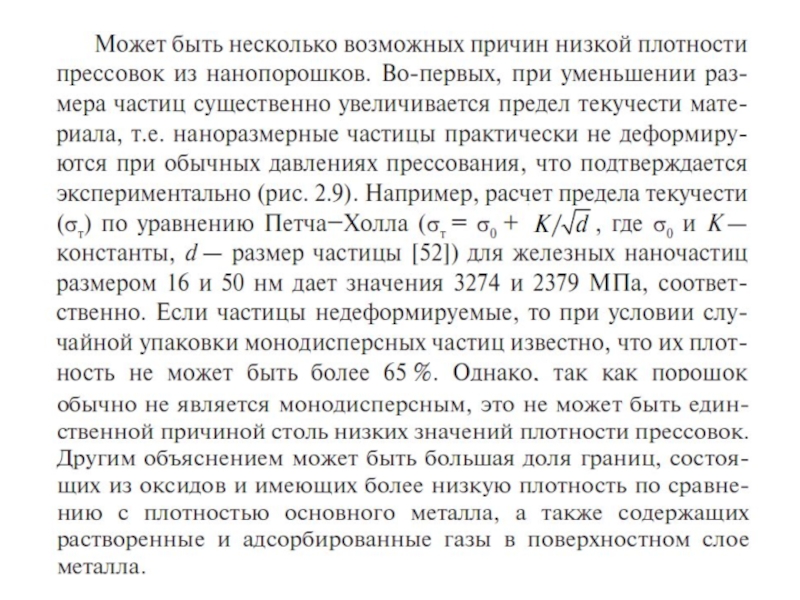

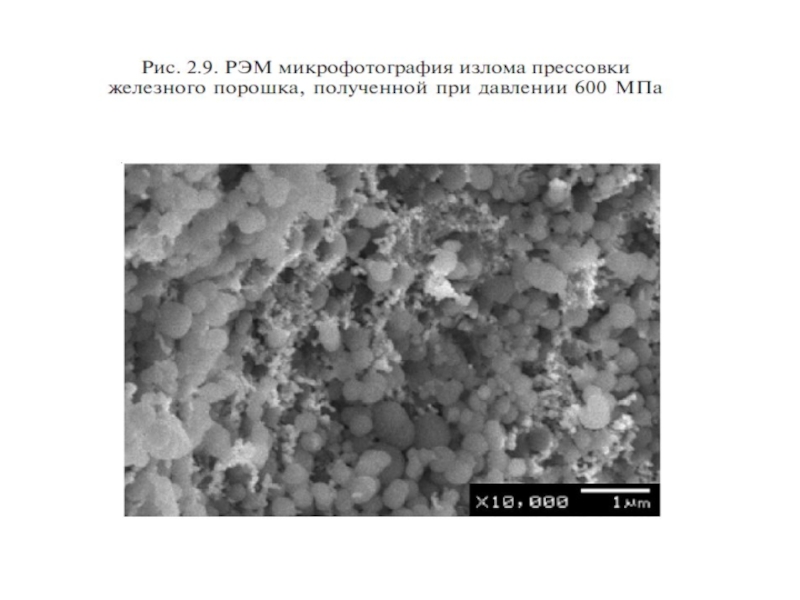

1 (кр. 1) и 10 ГПа (кр. 2)Слайд 37С уменьшением размера частиц плотность прессовок значительно падает. Ранее установлено

существование критического размера частиц DKp (для железа DKp ~ 23

нм), ниже которого частицы становятся бездислокационными. Если размер частиц больше DKp, то они могут деформироваться при компактировании и для этого достаточно уже относительно невысоких давлений порядка 2 ГПа, причем с ростом давления плотность компактов возрастает.Слайд 38Рис. 3.2. Влияние среднего размера частиц Dcp на величину давления

прессования, необходимого для достижения заданной относительной плотности компакта отн =

40 (кр. 1), 50 (кр. 2), 60 (кр. 3) и 70% (кр. 4)Слайд 39Прессование магнитных порошков Рис.4. Зависимость плотности спеченных заготовок от давления прессования:

а – диаметр эластичной оболочки 10 мм; б – диаметр

эластичной оболочки 40 мм; в – диаметр эластичной оболочки 60 мм. Высота оболочки: 1 – 10 мм; 2 – 20 мм; 3 – 30 ммСлайд 40Рис. 5. Зависимость магнитной текстуры магнитотвердого материала от давления прессования

и размеров эластичной оболочки: а – диаметр 10 мм; б

– диаметр 20 мм; в – диаметр 60 мм. Высота оболочки: 1 – 10 мм; 2 – 20 мм; 3 – 30 ммСлайд 41Рис.6. Зависимость степени магнитной текстуры (Д) магнитотвердого материала магнитов от

отношения высоты эластичной оболочки к ее диаметру h/d (давление прессования 6

Т/см2)Слайд 42Рис. 9. Газостатическое прессование является другим вариантом формования при всестороннем

сжатии, в котором воздействие создается газом (гелием, аргоном и др.)

4 — эластичная оболочка

Слайд 43 ПРЕССОВАНИЕ IN-SITU Совмещение метода получения (путем испарения — конденсации) и прессования

нанопорошков непосредственно в вакуумной камере позволило получать наноматериалы в виде

таблеток с высокой плотностью. Наличие двух источников испарения позволяет получать материалы сложного состава (рис.)Рис. 3.5. Схема установки для прессования in-situ: 1 — вращающийся цилиндр, охлаждаемый жидким азотом; 2 — скребок; 3 — инертный газ; 4 — испаритель; 5 — клапан; 6 — пресс-форма; 7 — салазки; 8 — пуансон; 9 — матрица; 10 — узел окончательного прессования при высоком давлении; 11 — узел предварительного компактирования

Слайд 44получены интерметаллиды Ni3Аl и NiАl компактированием нанопорошков посредством испарения соответствующего

интерметаллида в атмосфере гелия и конденсации паров, далее порошки прессовали

in situ в условиях одноосного нагружения при давлении 1 ГПа при комнатной температуре. Получали образцы Ni3Al с плотностью 73% от теоретической, размером зерен 8 нм и твердостью HV = 4,5 ГПа. Отжиг при 400 в течение 3 час и, далее, при 580 °С в течение 5 ч приводил к росту D до 17 нм, отн до 76% и HV до 6,6 ГПа. Также получали образцы интерметаллида NiАl с плотностью 78% от теоретической, размером зерен 10 нм и твердостью HV = 5,4 ГПа, отжиг которых при 450 °С в течение 5 ч приводил к росту плотности до 80% от теоретической и твердости до 7,23 ГПа (отжиг при 620 °С в течение 5 ч приводит к значительному росту размера зерен — до 150 нм).Слайд 45ДИНАМИЧЕСКОЕ ПРЕССОВАНИЕ

Для получения компактных нанокристаллических материалов, особенно керамических, перспективно прессование

с последующим высокотемпературным спеканием нанопорошков. При реализации этого способа необходимо

избегать укрупнения зерен на стадии спекания спрессованных образцов. Это возможно при высокой плотности прессовок (не менее 70% от теоретической), когда процессы спекания протекают достаточно быстро, и при относительно низкой температуре (ниже 0,5ТПЛ).Физической причиной плохой прессуемости нанопорошков являются межчастичные адгезионные силы, относительная величина которых резко возрастает с уменьшением размера частиц. Динамические методы прессования позволяют эффективно преодолевать силы адгезионного сцепления частиц за счет перемещения порошковой среды и достигать более высоких плотностей образцов, чем при статическом нагружении. Использование мягких волн сжатия с плавным нарастанием и спадом импульсного давления позволяет исключить микротрещины и достигнуть однородности плотности прессовки.

Слайд 46Для компактирования нанокристаллических порошков эффективен магнитно-импульсный метод

Метод магнитного импульсного

прессования позволяет генерировать импульсные волны сжатия с амплитудой до 5

ГПа и длительностью несколько микросекунд. Метод основан на концентрировании силового действия магнитного поля мощных импульсных токов; он позволяет относительно просто управлять параметрами волны сжатия, экологически чист и значительно безопаснее динамических методов, использующих взрывчатые вещества.В отличие от стационарных методов прессования импульсные волны сжатия сопровождаются интенсивным разогревом порошка за счет быстрого выделения энергии при трении частиц в процессе упаковки. Если частицы достаточно малы (меньше 0,3 мкм), то время их прогрева заметно меньше характерной длительности импульсных волн сжатия (1 — 10 мкс). При определенных условиях подбором параметров волны сжатия можно реализовать динамическое горячее прессование нанопорошков за счет высокой поверхностной энергии последних. При одинаковой величине давления прессования магнитноимпульсный метод позволяет получать более плотные компактные образцы, чем при статическом прессовании.