Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология водостойких ДСтП

Содержание

- 1. Технология водостойких ДСтП

- 2. Повышение водостойкости плит основано на методах снижения

- 3. Придание временной водостойкости (до 10 часов)Придание временной

- 4. Схема установки для приготовления парафиновой эмульсии 1

- 5. Смешивание стружки со связующим и парафиновой эмульсией связующее

- 6. Смешивание со стружкой производится в быстроходных смесителях.Недостаток: введение в плиту дополнительной влаги.

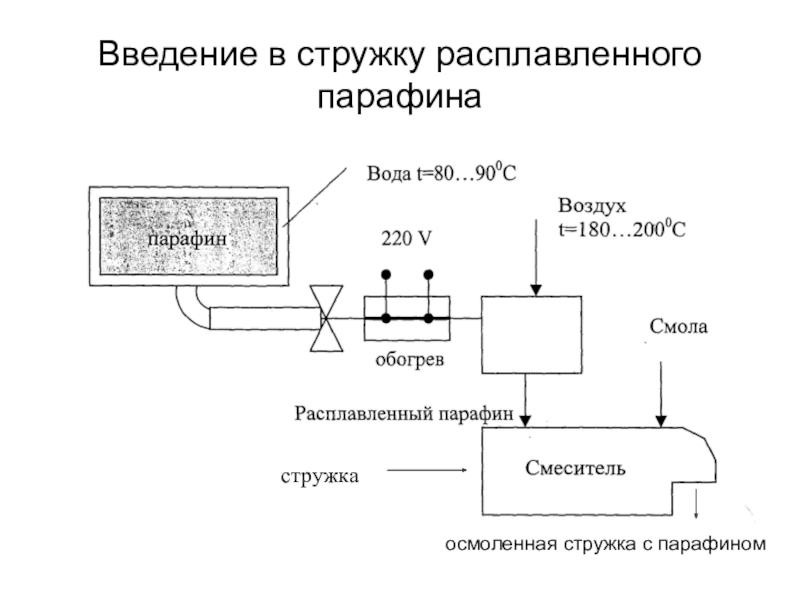

- 7. Введение в стружку расплавленного парафинаосмоленная стружка с парафиномстружка

- 8. Норма расхода Р парафина от 0,5 до

- 9. Сравнительная характеристика древесностружечных плитВеличина разбухания за 24

- 10. Придание плитам постоянной водостойкостиПрименяют смолу СФЖ-3014.Этот способ

- 11. Для ускорения отверждения фенолоформальдегидных смол в смолу

- 12. Термическая обработка готовых ДСтПОсновным недостатком данного вида

- 13. Параметры термообработки плит продолжительность, часФенолоформальдегидные смолы

- 14. Термическая обработка паром Обработка паром производится в

- 15. Величина разбухания плит за 24 часаПлиты, обработанные паром - 8Необработанная плита - 24

- 16. Ускоренные испытания плит на атмосферостойкость: 1 Кипячение

- 17. Технология огнестойких плит По горючести все

- 18. Испытание огнестойкости методом огневой трубы позволяет определить

- 19. Незащищенные древесностружечные плиты относятся к сгораемым материалам,

- 20. Схема испытания огнестойкости методом огневой трубы

- 21. Варианты защиты плит антипиренами Нанесение

- 22. Нанесение на сырую стружку раствора амидофосфата КМ

- 23. Введение раствора антипирена со связующимСостав антипирена: борная

- 24. При введении антипирена на осмоленную стружку или

- 25. Диаграмма прессования огнезащищенных плит

- 26. Технология биостойких плит Повышение биостойкости древесностружечных плит

- 27. Схема введения антисептика в смеситель

- 28. Оптимальный способ введения антисептика (кремнефтористого натрия) вместе

- 29. Скачать презентанцию

Повышение водостойкости плит основано на методах снижения скорости проникновения влаги в древесные частицы Повышение водостойкости достигается путем обработки стружки или волокна гидрофобными веществами.

Слайды и текст этой презентации

Слайд 2Повышение водостойкости плит основано на методах снижения скорости проникновения влаги

в древесные частицы

волокна гидрофобными веществами.Слайд 3Придание временной водостойкости (до 10 часов)

Придание временной водостойкости достигается при

ведении в стружечно-клеевую массу парафиновой эмульсии

(ПЭ).Парафиновая эмульсия:

парафин – 40%;

поверхностно активные

вещества (ПАВ) -5%;

вода - 55 %.

Слайд 4Схема установки для приготовления парафиновой эмульсии

1 -плавление парафина;

2

-мерник ПАВ;

3-реактор;

4-мерник горячей воды;

5-мерник аммиачной воды;

6-роторно-пульсационный

аппарат; 7,8-вентили;

9-холодильник;

10-емкость для ПЭ

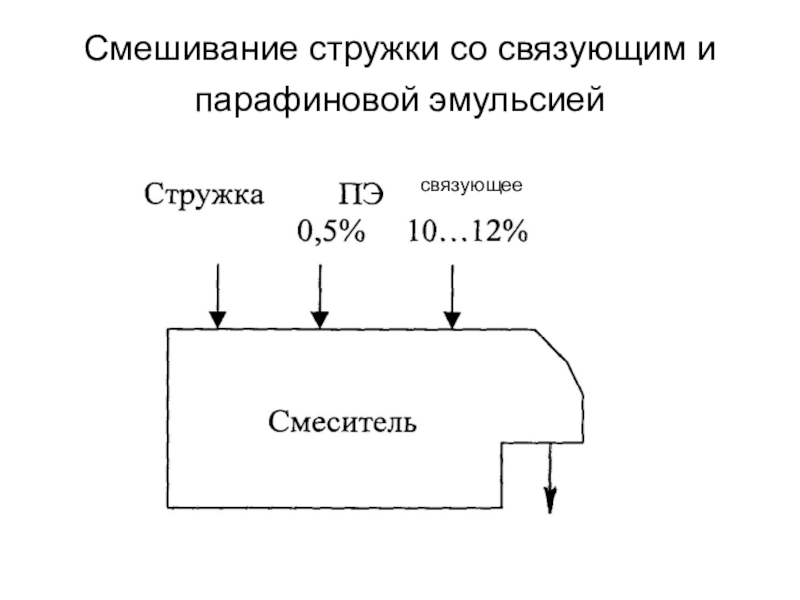

Слайд 6Смешивание со стружкой производится в быстроходных смесителях.

Недостаток: введение в плиту

дополнительной влаги.

Слайд 8Норма расхода Р парафина от 0,5 до 1% к массе

сухой стружки.

Недостаток метода заключается в необходимости дополнительного подогрева емкости,

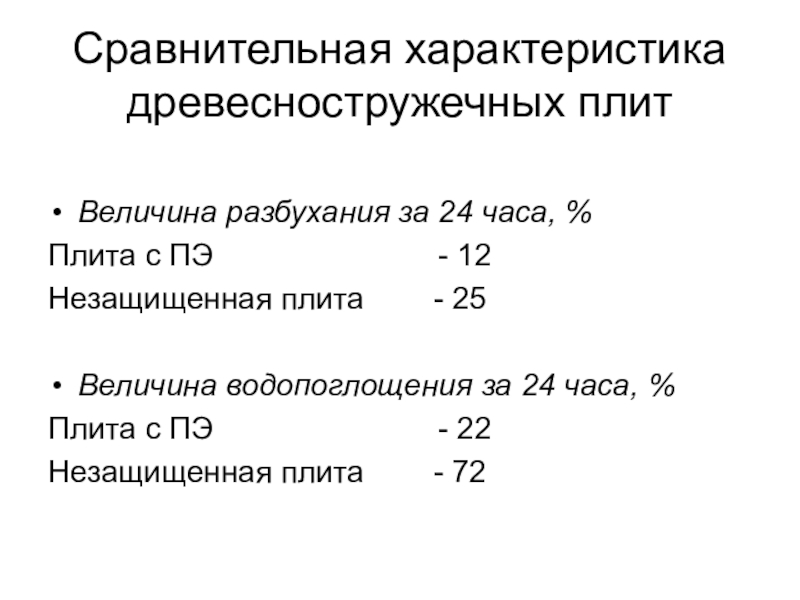

трубопровода и форсунок для распыления парафина.Слайд 9Сравнительная характеристика древесностружечных плит

Величина разбухания за 24 часа, %

Плита с

ПЭ

- 12Незащищенная плита - 25

Величина водопоглощения за 24 часа, %

Плита с ПЭ - 22

Незащищенная плита - 72

Слайд 10Придание плитам постоянной водостойкости

Применяют смолу СФЖ-3014.

Этот способ пригоден только для

плит из крупной стружки.

При расходе смолы Р от 18

до 20 % на стружке получают сплошную клеевую пленку. Недостаток: большой расход связующего.

Слайд 11Для ускорения отверждения фенолоформальдегидных смол в смолу вводят отвердитель, сернокислый

алюминий.

Норма расхода от 0,5 до 1%.

Введение отвердителя понижает

температуру поликонденсации с 140 до 115°С. Слайд 12Термическая обработка готовых ДСтП

Основным недостатком данного вида обработки является увеличение

расхода энергии и возможность возникновения пожара.

Слайд 13Параметры термообработки плит

продолжительность, час

Фенолоформальдегидные смолы - 6

Карбамидоформальдегидные смолы

– 4

температура воздуха, °С

Фенолоформальдегидные смолы - 180

Карбамидоформальдегидные смолы - 170

Слайд 14Термическая обработка паром

Обработка паром производится в камерах в течение 20

мин при температуре от 120 до 140 °С.

Нет опасности

возникновения пожараСлайд 16Ускоренные испытания плит на атмосферостойкость:

1 Кипячение в воде в течение

2 часов. Разрешается потеря прочности при испытании на статический изгиб

не более 50%;2 Выдержка в воде - в течение 5 часов, при температуре 70 °С.

После этого производится сушка образцов плит до постоянной массы в течение 24 часов. Потеря прочности не более 50%.

Слайд 17Технология огнестойких плит

По горючести все материалы разделяются

на три группы:

1 Несгораемые - потери массы нет;

2 Трудносгораемые

- потеря массы не более 20%;3 Сгораемые - потеря массы более 20%.

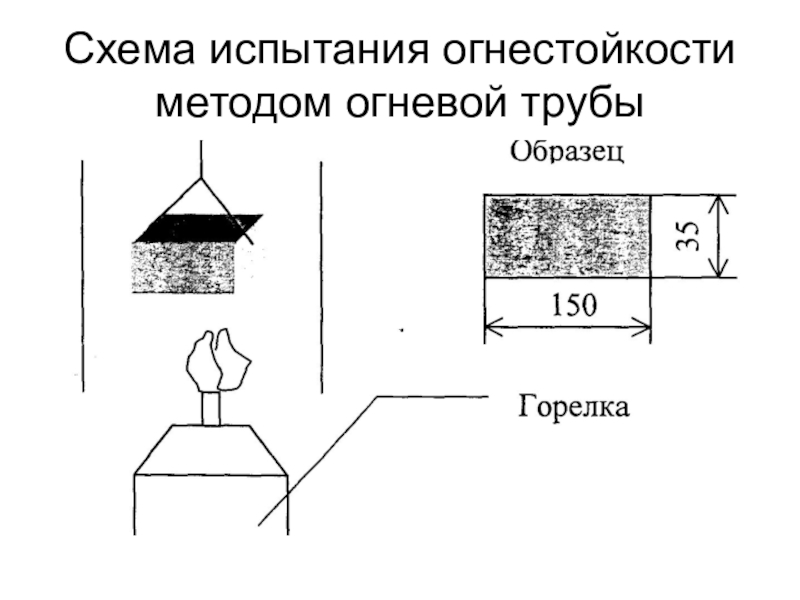

Слайд 18Испытание огнестойкости методом огневой трубы позволяет определить группу огнестойкости материала.

Продолжительность выдержки образца над горелкой составляет

150 секунд.Слайд 19Незащищенные древесностружечные плиты относятся к сгораемым материалам, но их можно

перевести в группу трудносгораемых введением антипирена в стружку или, реже,

в связующее.При этом антипирен не должен оказать отрицательного влияния на прочность клеевого шва.

Слайд 21Варианты защиты плит антипиренами

Нанесение антипирена на поверхность ковра

или готовой плиты

Вермикулит (слюда) + смола КФ-МТ.

Порошок фосфорнокислого аммония

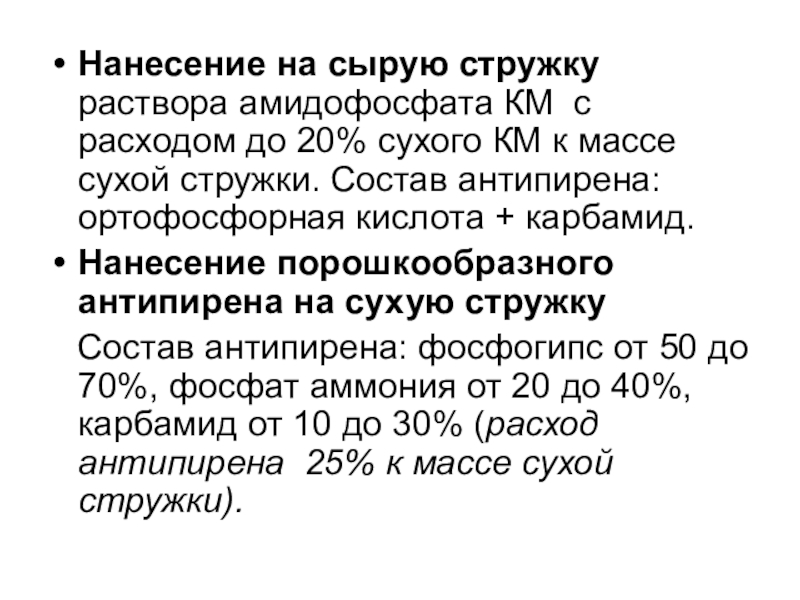

(280 г/м 2 поверхности ковра). Прессование производится при температуре плит пресса, равной 240°С, удельном давлении 1,8 МПа в течение 10 минут.Слайд 22Нанесение на сырую стружку раствора амидофосфата КМ с расходом до

20% сухого КМ к массе сухой стружки. Состав антипирена: ортофосфорная

кислота + карбамид.Нанесение порошкообразного антипирена на сухую стружку

Состав антипирена: фосфогипс от 50 до 70%, фосфат аммония от 20 до 40%, карбамид от 10 до 30% (расход антипирена 25% к массе сухой стружки).

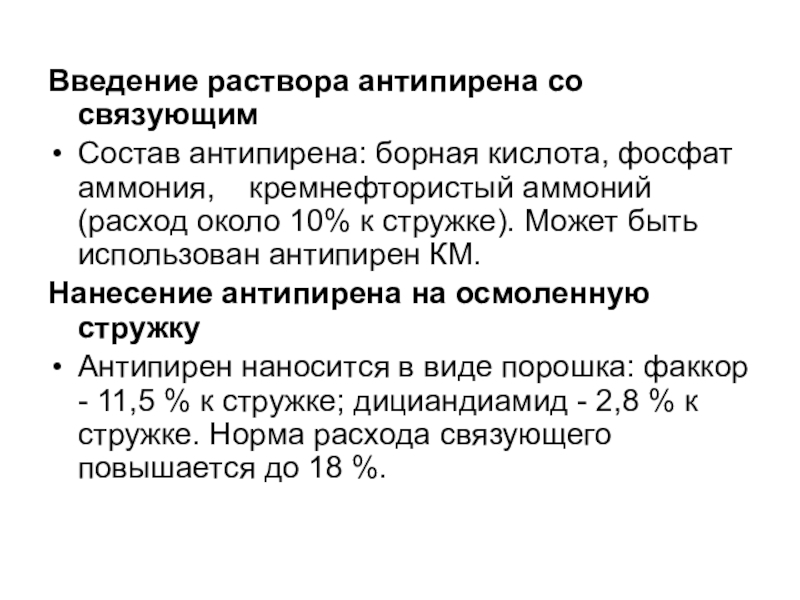

Слайд 23Введение раствора антипирена со связующим

Состав антипирена: борная кислота, фосфат аммония,

кремнефтористый аммоний (расход около 10% к стружке). Может быть

использован антипирен КМ.Нанесение антипирена на осмоленную стружку

Антипирен наносится в виде порошка: факкор - 11,5 % к стружке; дициандиамид - 2,8 % к стружке. Норма расхода связующего повышается до 18 %.

Слайд 24При введении антипирена на осмоленную стружку или непосредственно в связующее

необходимо учитывать влияние его кислотности рН на скорость поликонденсации смолы.

Наименьшее влияние на связующее оказывает амидофосфат КМ, кислотность которого рН от 5 до 6 и близка к кислотности карбамидных смол

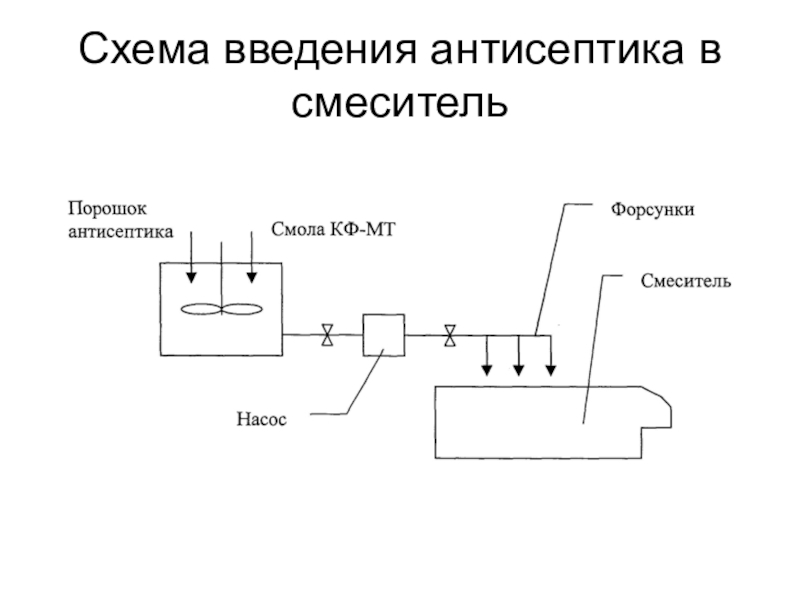

Слайд 26Технология биостойких плит

Повышение биостойкости древесностружечных плит может осуществляться тремя

способами:

-нанесением антисептика на стружку перед сушкой;

-нанесение антисептика на

сухую стружку; -введением антисептика в связующее.

В последнем случае необходимо осуществлять контроль показателя кислотности (рН).