Слайд 1Тема:

Выборочный контроль

по альтернативным признакам

Слайд 2Виды контроля качества продукции

При приемке партии продукции контроль может быть

сплошным и выборочным.

Сплошной контроль осуществляется, когда каждая единица продукции

контролируется.

Выборочный контроль - это, когда заключение о качестве продукции делается на основе анализа выборки ограниченного объема.

Слайд 3Методы Выборочного контроля

1) бесповторный отбор – это отбор, при

котором попавшая в выборку единица не возвращается в генеральную совокупность.

2)

повторный отбор – это такой отбор, при котором попавшая в выборку единица после регистрации возвращается в генеральную совокупность и может снова участвовать в процедуре отбора.

Слайд 4Способы выборочного контроля

1) Собственно – случайная выборка - Заключается

в отборе единиц из генеральной совокупности наугад без каких –

либо элементов системности.

Слайд 5 2) Механическая выборка - вся генеральная совокупность представляется в виде

списка единиц, составленного в нейтральном порядке, например, по алфавиту. Затем

список единиц разбивается на столько равных частей, сколько необходимо отобрать единиц. Далее, по заранее установленному правилу, из каждой части списка отбирается одна единица.

Слайд 6 3) Типический отбор - все единицы генеральной совокупности можно разбить

на несколько типических групп (например, социальные или возрастные группы), затем

производится отбор из каждой типической группы либо собственно – случайным либо механическим способом.

Слайд 7 4) Серийный отбор. Способ применяется в тех случаях, когда единицы

совокупности объединены в небольшие группы или серии, равные по объему.

В этом случае в отборе участвуют эти группы или эти серии. Внутри групп обследуются все единицы без исключения

Слайд 8 5) Комбинированная выборка - Это выборка в разных сочетаниях, т.е.

механическая и серийная выборки, либо типическая и механическая выборки, либо

серийная и собственно – случайная выборки и т.д.

К комбинированной выборке прибегают с целью обеспечения наибольшей репрезентативности с наименьшими трудовыми и денежными затратами на организацию и проведение обследования.

Слайд 9Классификация Выборочного контроля

1) по времени проведения различают:

- входной контроль

(закупочный контроль сырья и полуфабрикатов)

- промежуточный контроль (межоперационный);

- выходной контроль

(приемка и сертификация готовой продукции);

Слайд 10 2) по изменениям в результате контроля различают:

- разрушающий контроль;

- неразрушающий

контроль.

Слайд 11 3) по жесткости различают:

- нормальный контроль;

- усиленный контроль (более сложный);

-

облегченный контроль;

Слайд 12 4) по контролируемому параметру различают:

- контроль по количественному признаку;

- контроль

по качественному (альтернативному) признаку. В данном случае о каждом контролируемом

объекте делается заключение о том, годен он или нет и, соответствует он предъявляемым требованиям либо не соответствует.

Слайд 13Основные разрушающие методы контроля

испытания на растяжение и сжатие;

испытания на

удар;

испытания при повторно-переменных нагрузках;

испытания твердости.

например

при испытании прочности изделия его необходимо довести до разрешения.

Слайд 14Основные неразрушающие методы контроля

магнитные (например, магнитографические методы);

акустические (ультразвуковая

дефектоскопия);

радиационные (дефектоскопия с помощью рентгеновских и гамма лучей);

органолептические (визуальные,

слуховые и т.п.).

Слайд 15условные обозначения применяемые при проведении выборочного контроля

N – генеральная совокупность.

n

– выборочная совокупность.

M – число дефектных изделий в генеральной совокупности.

m

– число дефектных изделий в выборочной совокупности.

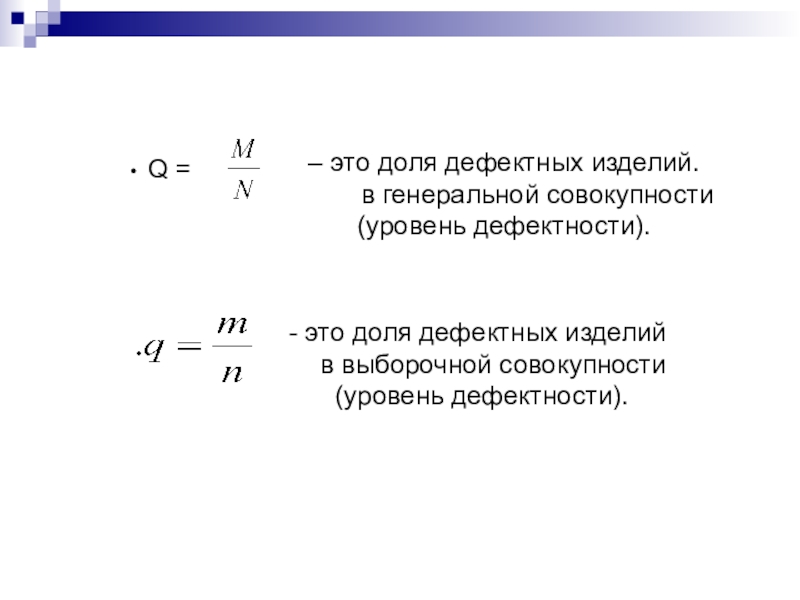

– это доля дефектных изделий.

в

генеральной совокупности (уровень дефектности).

это доля дефектных изделий

в выборочной совокупности

(уровень дефектности).

Слайд 17Приемочное число (С) – это максимально допустимое количество дефектных единиц

в выборке (для одиночных партий) или среднедопустимое количество дефектных единиц

в выборке

( для последовательных партий), которое для целей приемки продукции рассматривается как удовлетворительное.

Слайд 18Браковочное число (d) – это минимально допустимое число дефектов единиц

товара в одиночной партий, которое для целей приемки продукции рассматривается

как неудовлетворительное.

Слайд 19План выборочного контроля

План выборочного контроля – это система правил по

отбору изделий для проверки и принятию решения относительно всей партии,

т.е. принять партию или забраковать.

Забракованная партия либо возвращается поставщику, либо производится ее сплошной контроль.

Партию можно забраковать в том случае, когда качество изделий не соответствует предъявляемым требованиям.

Слайд 20типы планов выборочного контроля по альтернативному признаку

одноступенчатый план;

двухступенчатый план;

многоступенчатый план;

план

последовательного выборочного контроля.

Слайд 21Одноступенчатый план

одноступенчатый план – это, когда число дефектных изделий

в выборочной совокупности (m) не превышает приемочное число (c), т.е.

m ≤ c. В данном случае партия принимается.

Слайд 22Двухступенчатый план

В начале осуществляется первая выборка )п1).

Если число дефектных m1 не превышает приемочное число c1 ,

т.е. m1 ≤ c1, то партия принимается.

Если число дефектных изделий больше браковочного числа , т.е. m1 ≥ d1, то партия бракуется.

В том случае, когда c1 < m1 < d1, тогда принимается решение о взятии второй выборки (n2) и определяется число ее дефектных изделий m2 приемочное число c2 . Если m1 + m2 ≤ c2 , то партия принимается, в противном случае партия бракуется.

Слайд 23Многоступенчатый план

вначале осуществляется первая выборка. Если

c1< m1< d1,

то принимается решение о

взятии второй партии.

Если

c2 < m1+ m2 < d2,

то принимается решение о взятии третьей выборки и т.д.

Если же

m1+ m2 +…+ mk ≤ ck,

то партия принимается. В противном случае партия бракуется.

Слайд 24План последовательного выборочного контроля

В данном случае решение принимается после оценки

ряда выборок, общее число которых заранее не устанавливается, а определяется

в процессе контроля по результатам предыдущих выборок. В итоге принимается одно из трех решений: принять партию, забраковать партию либо продолжить контроль.

Слайд 25Риск поставщика и риск производителя

Риск поставщика: возникает тогда, когда

в выборке оказалось большое число дефектных изделий, а во всей

партии их доля допустима, т.е. партия хорошая, а выборка плохая. В этом случае годная партия будет ошибочно забракована.

Вероятность ошибки поставщика обозначается буквой α, а вероятность приемки партии будет равна (1- α).

Слайд 26Риск производителя: возникает, когда в выборке может оказаться небольшое количество

дефектов при сильной засоренности партии дефектными изделиями, т.е. когда результат

выборки хороший, а партия на самом деле плохая. И партия ошибочно может быть принята.

Вероятность ошибки производителя обозначается буквой β.

Слайд 27Оперативная характеристика плана статистического контроля

Оперативная характеристика – это определяющая вероятность

приемки партии продукции в зависимости от доли дефектных изделий.

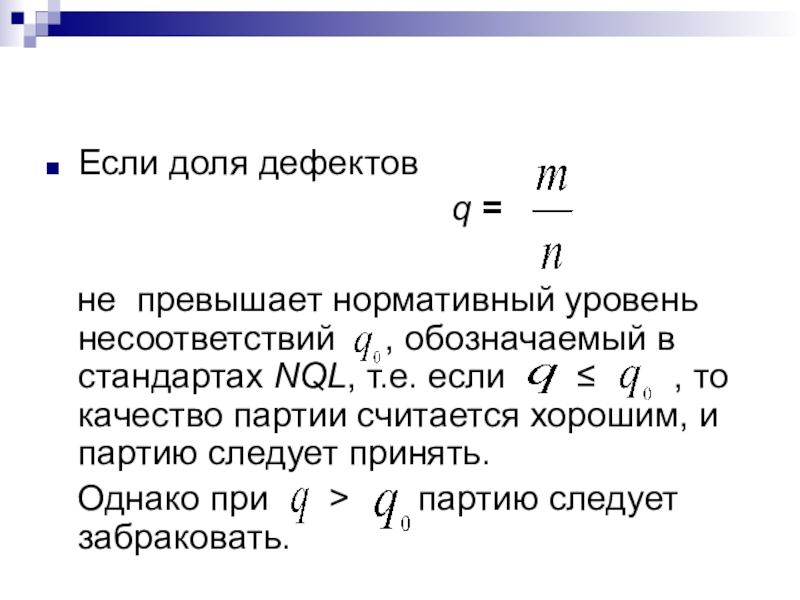

Слайд 28Если доля дефектов

q =

не превышает нормативный уровень несоответствий , обозначаемый в стандартах NQL, т.е. если ≤ , то качество партии считается хорошим, и партию следует принять.

Однако при > партию следует забраковать.

вероятность приемки партии продукции идеальная и функция p(q) = 1.

При < < 1 вероятность приемки партии продукции отсутствует и функция p(q) = 0.

Такая оперативная характеристика соответствует плану сплошного контроля при условии, что во время контроля дефект не может быть пропущен.

Слайд 30приемлемый уровень и предельный уровень качества (дефектности)

Приемлемый уровень качества

(AQL) – это максимальный уровень несоответствий в партии, который считается

удовлетворительным при приемке.

Слайд 31Предельный уровень (LQ) – это минимальный уровень несоответствий, который при

приемке рассматривается как неудовлетворительный. Партии считаются хорошими, если q ≤

AQL, и плохими, если q ≥ LQ.

При AQL < q < LQ качество партии считается допустимым.

Слайд 32Оптимальность планов контроля качества

Оптимальность планов контроля заключается в том, что

вероятность приемки для хорошей партии должна быть не ниже, чем

1- α, т.е. p(q) ≥ 1 – α

при q ≤ AQL.

Для плохой партии вероятность приемки не должна быть выше риска производителя β, т.е. p(q) ≤ β при q ≥ LQ.