Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Заклепочные соединения и их сборка

Содержание

- 1. Заклепочные соединения и их сборка

- 2. ЗаклепкаСила ходовой клёпкиОсновные понятия о заклепочных соединенияхСборка с термовоздействиямиДостоинстваНедостаткиПриминения

- 3. ЗаклепкаЗаклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок.

- 4. Основные понятия о заклепочном соединении. Заклёпочное соединение —

- 5. Сила холодной клёпки:Kd1,75sв0,75 ,Где К – коэффициент формы

- 6. Сборка с применением термовоздействиями1.Путём нагрева охватывающей детали;2.

- 7. Достоинства:1.Высокая надежность соединения.2. Удобство и надежность контроля качества шва.3. Хорошая сопротивляемость вибрационным и ударным нагрузкам.

- 8. Недостатки:1.Высокая стоимость, так как процесс получения заклепочного

- 9. Применение. 1. В конструкциях, воспринимающих значительные вибрационные и ударные

- 10. сновные типы заклепок.Форму головки выбирают в зависимости

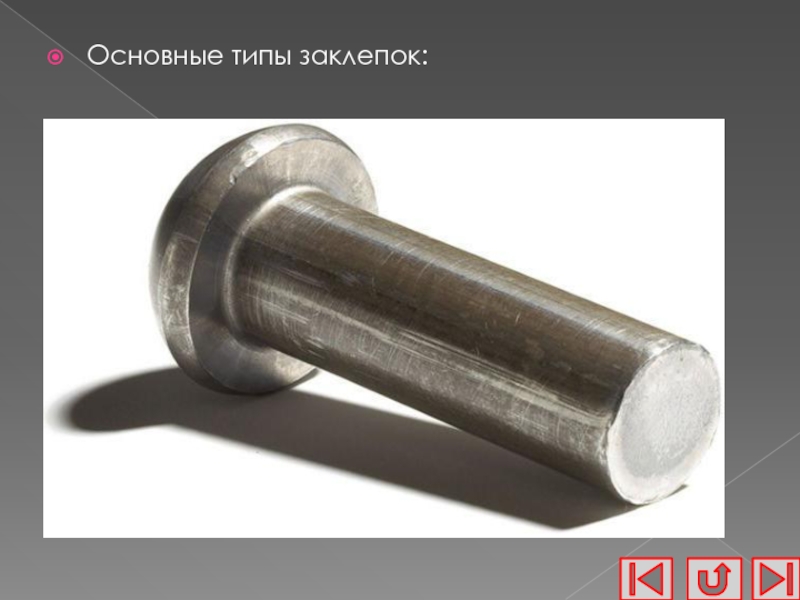

- 11. Основные типы заклепок:

- 12. Заклепочные соединения применяют при изготовлении тяжелых подкрановых

- 13. Заклепки располагают в один или несколько рядов.

- 14. Заклепкой называют круглый стержень, имеющий сформированную закладную головку 1 на

- 15. В настоящее время в связи с бурным

- 16. Конец презентации. Спасибо за просмотр!

- 17. Скачать презентанцию

ЗаклепкаСила ходовой клёпкиОсновные понятия о заклепочных соединенияхСборка с термовоздействиямиДостоинстваНедостаткиПриминения

Слайды и текст этой презентации

Слайд 2Заклепка

Сила ходовой клёпки

Основные понятия о заклепочных соединениях

Сборка с термовоздействиями

Достоинства

Недостатки

Приминения

Слайд 3Заклепка

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях

ударных и вибрационных нагрузок.

Слайд 4Основные понятия о заклепочном соединении.

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает

высокую стойкость в условиях ударных и вибрационных нагрузок. Заклепкой называют круглый стержень,

имеющий сформированную закладную головку на одном конце и формируемую в процессе клепки замыкающую головку на другом его конце. Форма и размеры заклепок регламентированы стандартом.Слайд 5Сила холодной клёпки:

Kd1,75sв0,75 ,

Где К – коэффициент формы замыкающей головки заклепки

(для сферических головок К=28,6; для потайных К=26,2; для плоских К=15,2;

для трубчатых К=4,33);d – диаметр заклепки, мм;

ила сжатия соединяемых деталей принимается в пределах10…15% силы образования замыкающей головки. Замыкающую головку заклёпки образуют путём ударов или прессования двумя способами:

1. Прямой клёпкой.

2.Обратной клёпкой.

Слайд 6Сборка с применением термовоздействиями

1.Путём нагрева охватывающей детали;

2. Путём охлаждения охватываемой

детали;

3. Путём одновременного нагрева охватывающей детали и охлаждения охватываемой детали;

Слайд 7Достоинства:

1.Высокая надежность соединения.

2. Удобство и надежность контроля качества шва.

3. Хорошая

сопротивляемость вибрационным и ударным нагрузкам.

Слайд 8Недостатки:

1.Высокая стоимость, так как процесс получения заклепочного шва состоит из

большого числа операций

2. Большой расход материала, так как из-за ослабления деталей

отверстиями под заклепки требуется увеличение площади сечений. Слайд 9Применение.

1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких

требованиях к надежности соединения.

2. При изготовлении конструкций из не свариваемых

материалов 3. В соединениях окончательно обработанных деталей, в которых применение сварки недопустимо из-за их коробления при нагреве.

Слайд 10сновные типы заклепок.Форму головки выбирают в зависимости от назначения заклепочного

шва. Форма определяет тип заклепки. Наибольшее применение имеют заклепки с

полукруглыми головками (рисунок 3.2, а). Заклепки с потайными головками (рисунок 3.2, б)применяют тогда, когда конструктивно недопустимы выступы головок.Слайд 12

Заклепочные соединения применяют при изготовлении тяжелых подкрановых балок, мостов, элементов

пролетных и других конструкций, для которых необходимо обеспечить высокую вибрационную

прочность. Чаще всего используют заклепки диаметром 12-30 мм, которые ставят в отверстия, диаметр которых на 1-1,5 мм больше диаметра заклепки.Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем.

Слайд 13Заклепки располагают в один или несколько рядов. Расстояние между осями

продольного ряда заклепок, т.е. установленных вдоль прилагаемого усилия, называют шагом,

а в поперечном ряду - дорожкой. В зависимости от числа заклепок в соединении и их расположения монтажную клепку подразделяют на узловую и рядовую. Узловой считают клепку, если в узле не более 15 заклепок, рядовой - клепку при числе заклепок в узле более 15.Самих заклепках и в заклепочных соединениях возникают срезывающие, сжимающие и изгибающие напряжения; наиболее опасны из них срезывающие и сжимающие.

Слайд 14Заклепкой называют круглый стержень, имеющий сформированную закладную головку 1 на одном конце и

формируемую в процессе клепки замыкающую головку 2 на другом его конце. При этом

детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение. Форма и размеры заклепок регламентированы стандартом.Слайд 15В настоящее время в связи с бурным развитием сварки заклепочные

соединения имеют ограниченное применение (в конструкциях, для которых методы сварки

и склеивания еще недостаточно разработаны или мало эффективны, а также в соединениях, работающих при больших вибрационных или ударных нагрузках при высоких требованиях к надежности соединения).

Теги