Слайд 1Токарные металлорежущие станки

Разработал: Преподаватель спецтехнологии КГУ АТК№4 Шамсиев С.Р.

Слайд 2История токарных станков

Считается, что история металлорежущих станков начинается с изобретения суппорта токарного

станка. Около 1751 г. французский инженер и изобретатель Жак де Вокансон создал станок со специальным устройством для

фиксации резца, в котором отсутствовало непосредственное влияние руки человека на формообразование поверхности.

По другим сведениям, конструкция первого в мире токарно-винторезного станка с механизированным суппортом и набором сменных зубчатых колёс была разработана в 1738 году русским учёным А. К. Нартовым.

Металлоре́жущий стано́к — станок, предназначенный для размерной обработки металлических заготовок путем снятия материала.

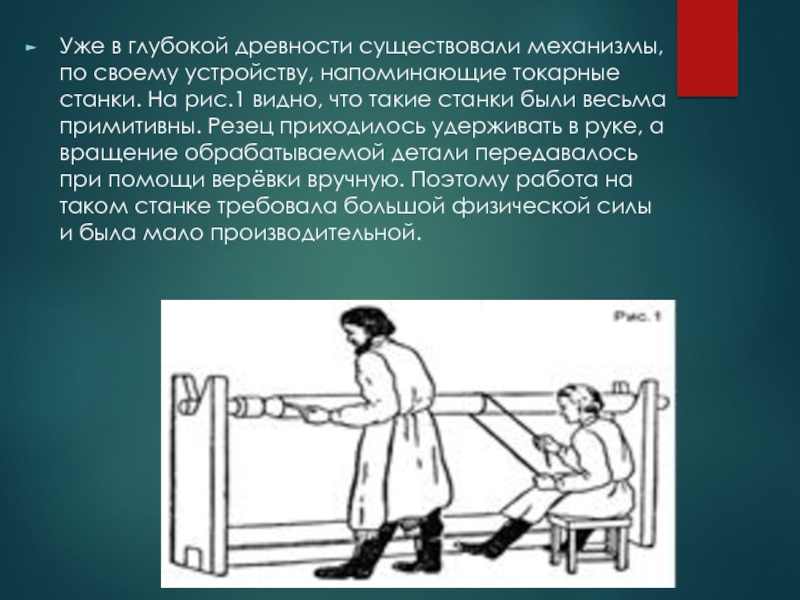

Слайд 3Уже в глубокой древности существовали механизмы, по своему устройству, напоминающие

токарные станки. На рис.1 видно, что такие станки были весьма

примитивны. Резец приходилось удерживать в руке, а вращение обрабатываемой детали передавалось при помощи верёвки вручную. Поэтому работа на таком станке требовала большой физической силы и была мало производительной.

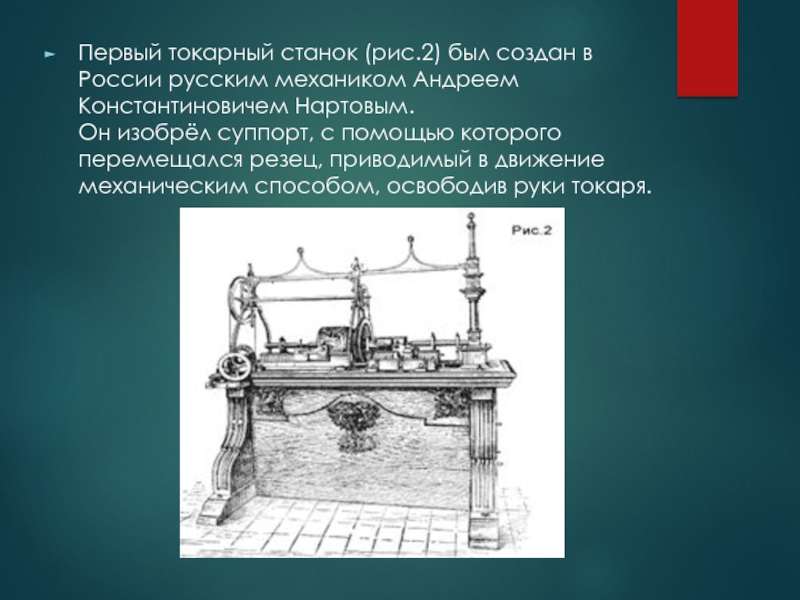

Слайд 4Первый токарный станок (рис.2) был создан в России русским механиком

Андреем Константиновичем Нартовым.

Он изобрёл суппорт, с помощью которого перемещался

резец, приводимый в движение механическим способом, освободив руки токаря.

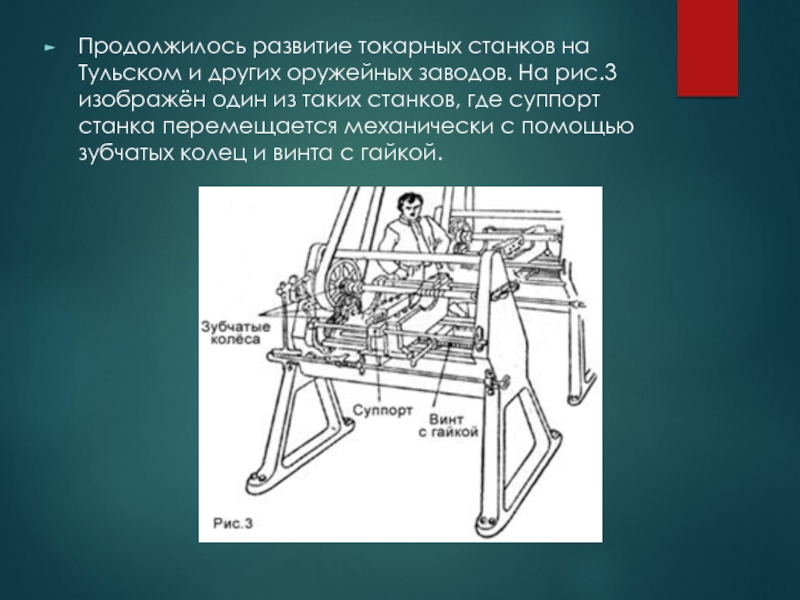

Слайд 5Продолжилось развитие токарных станков на Тульском и других оружейных заводов.

На рис.3 изображён один из таких станков, где суппорт станка

перемещается механически с помощью зубчатых колец и винта с гайкой.

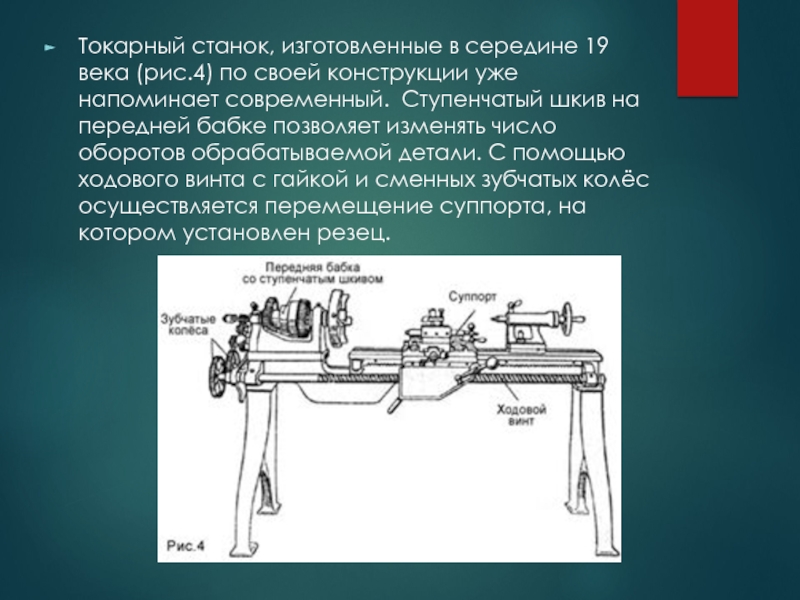

Слайд 6Токарный станок, изготовленные в середине 19 века (рис.4) по своей

конструкции уже напоминает современный. Ступенчатый шкив на передней бабке позволяет изменять

число оборотов обрабатываемой детали. С помощью ходового винта с гайкой и сменных зубчатых колёс осуществляется перемещение суппорта, на котором установлен резец.

Слайд 7С изобретением быстрорежущей стали в начале ХХ века появляются высокоскоростные

токарные станки, где регулировка числа оборотов шпинделя производится зубчатой передачей,

заключённой в коробке скоростей.

На рис.5 изображены основные узлы и детали современного токарно-винторезного станка

Слайд 8Самый большой токарный станок в мире

В книгу рекордов Гиннеса занесён

самый большой токарный станок в мире, который произведён в Германии

на предприятии WALDRICH SIEGEN (Вальдрих Зиген) и установлен в 1973 году в ЮАР. Его вес составил 458,6 тонны, длина станины 38,4 метра, максимальный диаметр обрабатываемой заготовки -5 метров, максимальный вес заготовки 330 тонн.

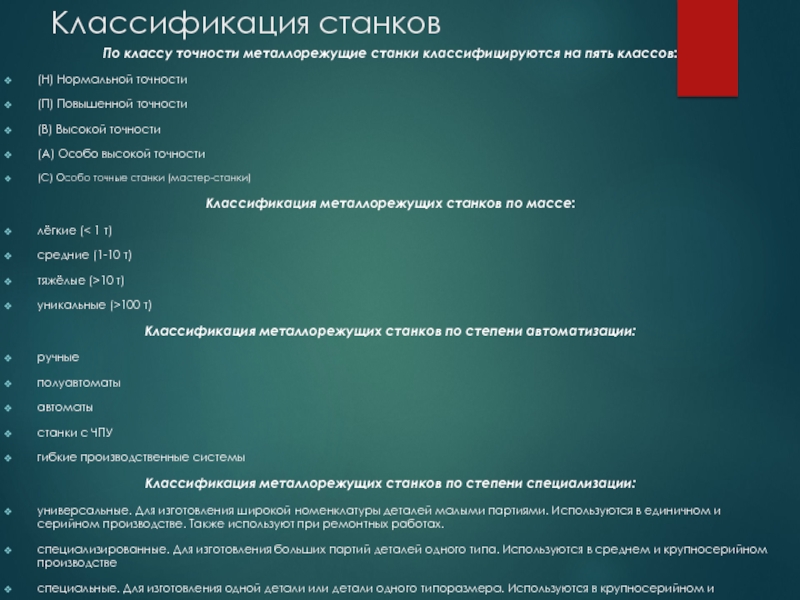

Слайд 9Классификация станков

По классу точности металлорежущие станки классифицируются на пять классов:

(Н) Нормальной точности

(П) Повышенной точности

(В) Высокой точности

(А) Особо высокой точности

(С)

Особо точные станки (мастер-станки)

Классификация металлорежущих станков по массе:

лёгкие (< 1 т)

средние (1-10 т)

тяжёлые (>10 т)

уникальные (>100 т)

Классификация металлорежущих станков по степени автоматизации:

ручные

полуавтоматы

автоматы

станки с ЧПУ

гибкие производственные системы

Классификация металлорежущих станков по степени специализации:

универсальные. Для изготовления широкой номенклатуры деталей малыми партиями. Используются в единичном и серийном производстве. Также используют при ремонтных работах.

специализированные. Для изготовления больших партий деталей одного типа. Используются в среднем и крупносерийном производстве

специальные. Для изготовления одной детали или детали одного типоразмера. Используются в крупносерийном и массовом производстве

Слайд 10Подробный обзор станков:

Токарные;

Сверлильные и расточные;

Шлифовальные, полировальные, доводочные;

Комбинированные, электро- и физико-химические ;

Зубо-

и резьбо-обрабатывающие ;

Фрезерные;

Строгальные, долбежные, протяжные ;

Разрезные.

Слайд 11Токарный станок

Токарный станок - это cтанок для обработки резанием(точением) заготовок

из металлов и др. материалов в виде тел вращения.

В

состав токарной группы станков входят станки выполняющие различные операции точения: обдирку, снятие фасок, растачивание и т. д.

На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — режущий инструмент — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи.

Слайд 12Устройство и основные узлы токарного станка.

Большинство токарных станков имеют практически

одинаковую конструкцию и различаются только габаритами и расположением органов управления.

На рис. показан типовой токарный станок и его основные узлы.

Слайд 13Передняя бабка

На фронтальной поверхности передней бабки расположены рычаги переключения скорости

вращения шпинделя и скорости подачи режущего инструмента.

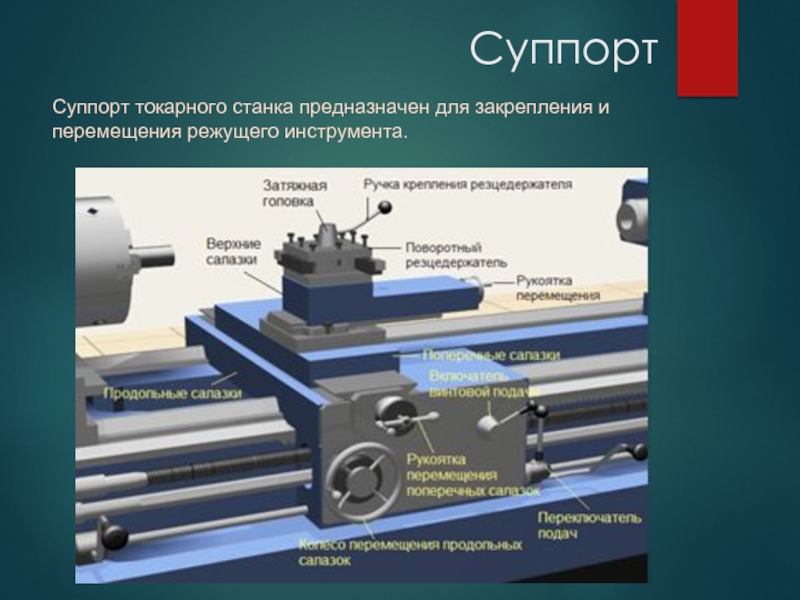

Слайд 15Суппорт

Суппорт токарного станка предназначен для закрепления и перемещения режущего инструмента.

Слайд 16В положении 0 - (нейтраль) суппорт стоит на месте; в

положениях 1 или 2 перемещаются поперечные салазки (вперёд или назад

соответственно); в положении 3 или 4 перемещаются продольные салазки (влево или вправо соответственно).

Переключатели подач могут иметь и другую конструкцию, например, иметь два рычага. Один включает продольную, а другой поперечную подачи.

Слайд 17Приводные валы и механизмы

Для автоматического перемещения элементов суппорта, а так

же для оперативного включения и выключения вращения шпинделя в токарном

станке предусмотрено несколько приводных валов и соответствующих механизмов.

Механизмы включения - выключения различных приводов находятся в суппорте под фартуком.

Слайд 18Лимбы

Лимб - это кольцо (или плоская шайба) с нанесёнными на

его

поверхности рисками, расположенными на равных расстояниях друг от друга.

На определённом интервале, например через каждые 10 рисок, нанесены цифры, указывающие определённую величину градуировки лимба. Лимб может быть отградуирован в миллиметрах, градусах или других метрических величинах.

На рисунке показан лимб, расположенный на механизме перемещения поперечных салазок. Вращение лимба происходит совместно с вращением рукоятки перемещения инструмента. Каждая десятая риска на лимбе пронумерована 0, 1, 2 ..19. Всего лимб имеет 200 рисок. В данном случае при повороте рукоятки, например, на 10 делений (от 0 до 1) рабочий инструмент переместится на 1 миллиметр.

Слайд 19Токарный станок ТВ-6

Токарно-винторезный станок ТВ-6: 1,2— рукоятки переключения величины подачи;

3 — рукоятка переключения гитарного механизма; 4, 5 — рукоятки

переключения частоты вращения шпинделя; 6 — рукоятка поперечной подачи суппорта; 7 — рукоятка закрепления резцедержателя; 8 — рукоятка перемещения верхних салазок; 9 — рукоятка крепления пиноли; 10— рукоятка крепления задней бабки: 11— маховик подачи пиноли; 12, 13— рукоятки управления механической подачей: 14— кнопка включения реечной передачи; 15— маховик перемещения суппорта; 16— кнопки включения и отключения электродвигателя; 17 — рукоятка реверса

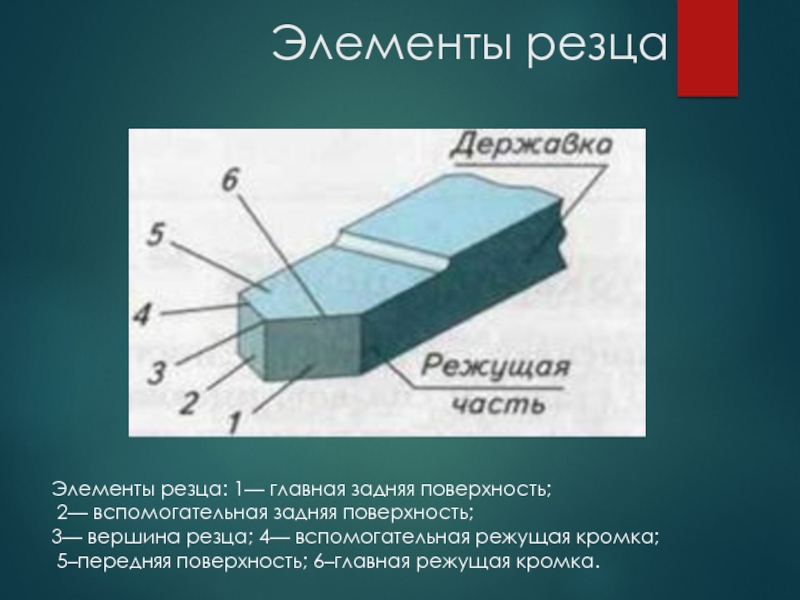

Слайд 20 Элементы резца

Элементы резца: 1— главная

задняя поверхность;

2— вспомогательная задняя поверхность;

3— вершина резца; 4—

вспомогательная режущая кромка;

5–передняя поверхность; 6–главная режущая кромка.

Слайд 21Принципы токарной обработки материалов

Токарная обработка материалов заключается в обработке тел

вращения режущим инструментом, движущимся вдоль оси вращения заготовки.

Слайд 22Токарные резцы

Токарные резцы: а— проходной прямой; б— проходной отогнутый;

в —

проходной упорный; г — подрезной; д — отрезной; е —

фасонный; ж — резьбовой; з — проходной расточной.

Слайд 23Станочные приспособления

Станочное (рабочее) приспособление — приспособление, предназначенное для установки и

закрепления детали на станке в процессе обработки.

Приспособления подразделяются по

виду оснащаемых работ на: фрезерные, сверлильные, токарные, шлифовальные и т.д.

Слайд 24ЛЮНЕТЫ

Люнеты применяются при обработке длинных и недостаточно жестких изделий, прогибающихся

от собственного веса и в особенности под действием резца. Люнеты

бывают неподвижные и подвижные.

Слайд 25Зажимной патрон

Обычно используется в составе передней бабки (шпинделя) токарного станка для зажима

обрабатываемой детали. Иногда используется в составе поворотных столов и делительных головок.

Различают самоцентрирующиеся патроны

(для установки осесимметричных деталей) и патроны с независимыми кулачками (для несимметричных деталей).

Слайд 26Цанговый патрон

Цанговые патроны. Цанговые патроны применяют главным образом для закрепления

холоднотянутого прутка или для повторного зажима заготовок по предварительно обработанной

поверхности. По конструкции различают патроны с втягиваемой, выдвижной, и неподвижной цангами. По назначению цанги делятся на подающие и зажимные.

Слайд 27Применение станочных приспособлений позволяет:

1) надежно базировать и закреплять обрабатываемую деталь

с сохранением ее жесткости в процессе обработки;

2) стабильно обеспечивать высокое

качество обрабатываемых деталей при минимальной зависимости ка¬чества от квалификации рабочего;

3) повысить производительность и облегчить условия труда рабочего в результате механизации приспособлений; расширить технологические возможности используемого оборудования.

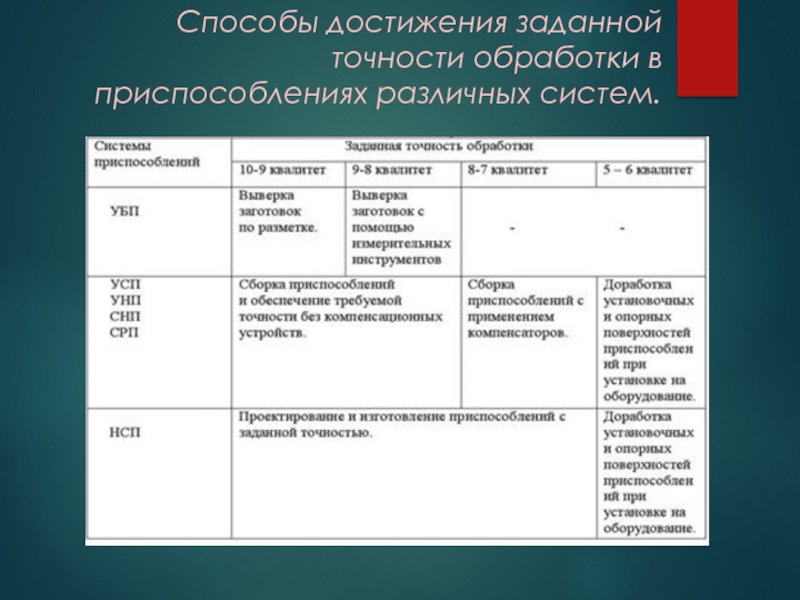

Слайд 28Способы достижения заданной точности обработки в приспособлениях различных систем.

Слайд 29Вспомогательные приспособления и устройства

Делительные устройства с дисками и фиксаторами. С

помощью поворотных, делительных и подъемных устройств, применяемых в многопозиционных приспособлениях,

обрабатываемой заготовке придаются различные положения относительно станка.

Различные выталкивающие устройства (выталкиватели) используют для ускорения снятия небольших деталей с приспособления.

Быстродействующие защелки и откидные винты для крепления откидных элементов приспособлений (например, шарнирно установленных кондукторных плит).

Подъемные механизмы станочных приспособлений, обеспечивающие выполнение специальных технологических приемов. Примером подъемных механизмов может служить подъемное устройство расточных приспособлений.

Тормозные и прижимные устройства.

Рукоятки; сухари; шпильки; маховички; крепежные и другие детали.

Слайд 30Современные металлорежущие станки

Слайд 33Токарный станок –предназначен для обработки резаньем (точением) заготовок из металлов

и других материалов в виде тел вращения. На токарных станках

выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, развертывание отверстий и многое другое.

Виды токарных станков

Слайд 34Токарно – винторезные станки предназначены для наружной и внутренней обработки,

включая нарезание резьбы, единичных и малых групп деталей.

Слайд 35Токарно – карусельный станок предназначен для токарной обработки деталей больших

размеров. На этом станке можно выполнять точение и растачивание цилиндрических

и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами можно производить фрезерование, шлифование и нарезание резьбы резцом.

Слайд 36Токарно – револьверный станок применяется для обработки заготовок или деталей

из калиброванного прутка. На станке производят следующие виды обработки: обточка,

расточка, проточка и расточка канавок, сверление, зенкерование (вид механической обработки резанием, в котором с помощью специальных инструментов (зенкеров) производится обработка цилиндрических и конических отверстий в деталях с целью увеличения их диаметра, повышения качества поверхности и точности), развёртывание, фасонное точение.

Слайд 37Лоботокарные станки предназначены для токарной обработки лобовых, цилиндрических, конических, фасонных

поверхностей типа валов,

(преимущественно торцевого точения) деталей типа дисков, колец,

труб фланцев. Обработка ведётся механическим или гидрокопировальным суппортом по копиру, либо автоматически по программе ЧПУ.