Слайд 2Флотация

Процесс молекулярного прилипания частиц извлекаемого материала к поверхности раздела

двух фаз, обычно газа (как правило, воздуха) и жидкости, обусловленный

избытком свободной энергии поверхностных пограничных слоев, а также поверхностными явлениями смачивания.

Процесс флотации заключается в образовании флотокомплексов «частицы извлекаемого вещества – пузырек газа», всплывании этих комплексов на поверхность жидкости и их удаления с поверхности жидкости. Прилипание частицы, находящейся в жидкости, к пузырьку газа возможно, если наблюдается ее несмачивание или плохое смачивание жидкостью.

Кроме того, большое значение имеют размер, количество и равномерность распределения пузырьков газа в очищаемой жидкости. Оптимальными размерами принято считать диаметр пузырьков – 15…30 мкм, а максимальными – 100…200 мкм.

Слайд 3Классификация методов флотации по способам насыщения жидкости пузырьками воздуха

Флотация с

выделением воздуха из раствора;

Флотация с механическим диспергированием воздуха;

Флотация с подачей

воздуха через пористые материалы;

Электрофлотация.

Слайд 46.5.1. Флотация с выделением воздуха из раствора

Слайд 5Сущность метода

Заключается в создании перенасыщенного раствора воздуха в сточной воде

при избыточном давлении. При снижении давления избыточный растворенный газ выделяется

в виде мелких пузырьков, которые образуя с нерастворенными частицами загрязняющих веществ флотокомплексы флотируют их.

Необходимое для осуществления флотации количество воздуха, обеспечивающее требуемую эффективность очистки, обычно составляет 1…5 % от объема очищаемой воды.

Слайд 6Основные способы

Вакуумная флотация;

Напорная флотация;

Эрлифтная флотация;

Башенная флотация.

Слайд 8Схема установки вакуумной флотации

II

I

4

III

5

IV

V

3

1

2

6

Слайд 9Сущность способа

Сточная вода, поступающая на очистку, предварительно насыщается воздухом в

аэрационной камере. Затем поступает в деаэратор для удаления не растворившегося

воздуха. Далее под действие разряжения сточная вода поступает во флотационную камеру (флотатор), в которой растворившийся при атмосферном давлении воздух выделяется в виде микропузырьков и выносит частицы загрязняющих веществ в пенный слой. Образующаяся во флотаторе пена (флотоконцентрат) удаляется скребковым механизмом в пеносборник (шламосборник). Отвод очищенной воды осуществляется за счет разности отметок уровней во флотационной камере и приемном резервуаре или насосами.

Слайд 10Основные преимущества способа

Образование пузырьков газа, их слипание с частицами загрязняющих

веществ и всплытие образовавшихся флотокомплексов происходит в спокойной среде, следовательно,

вероятность разрушения указанных комплексов сводится к минимуму;

Минимальные затраты на насыщение воды воздухом, образование и измельчение воздушных пузырьков.

Слайд 11Основные недостатки способа

Необходимость сооружения герметически закрытых резервуаров;

Сложность эксплуатации вакуумных установок;

Ограниченный

диапазон применения.

Слайд 12Основные расчетные характеристики

Продолжительность насыщения сточной воды воздухом в аэрационной камере

- 1…2 мин;

Давление во флотационной камере (флотаторе) - 0,02…0,03 МПа;

Продолжительность

пребывания сточной воды во флотаторе – 20 минут;

Гидравлическая нагрузка на флотатор при нагрузке на 1 площади зеркала около 200 м3/(м2⋅сут);

концентрация загрязняющих веществ в очищаемой сточной воде – не более 250 мг/л.

Слайд 14Сущность способа

Процесс насыщения сточной воды воздухом осуществляется в специальном сооружении

– напорном баке (сатураторе). В это сооружение под давлением подается

насыщаемая вода и сжатый воздух. Затем газонасыщенная вода поступает во флотатор, где давление равно атмосферному. В результате снижения давления от давления насыщения до атмосферного избыточный растворенный воздух выделяется из раствора в виде микропузырьков и, осуществляется процесс флотации.

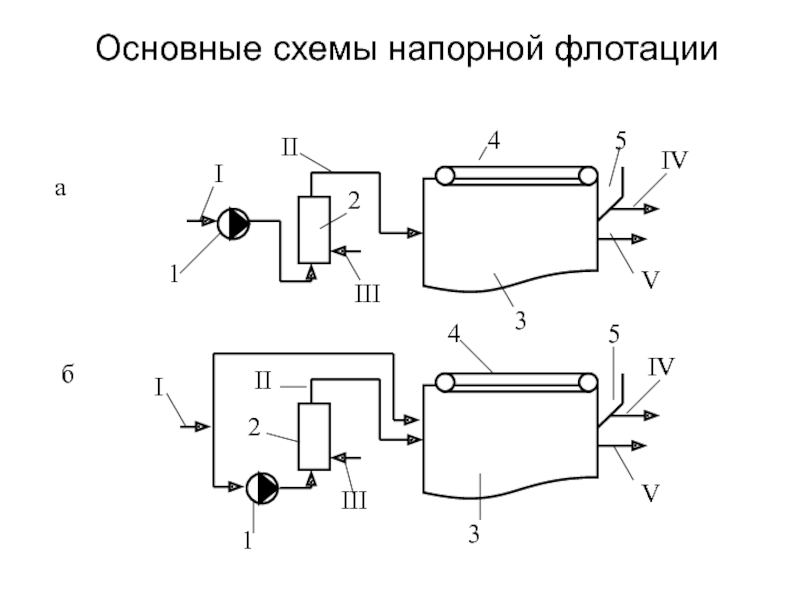

Слайд 15Классификация схем напорной флотации

Прямоточная флотация: с насыщением воздухом всего потока

очищаемой воды или его части;

Флотация с рециркуляцией насыщенной воздухом воды.

Слайд 16Основные схемы напорной флотации

I

II

III

IV

V

1

2

3

а

б

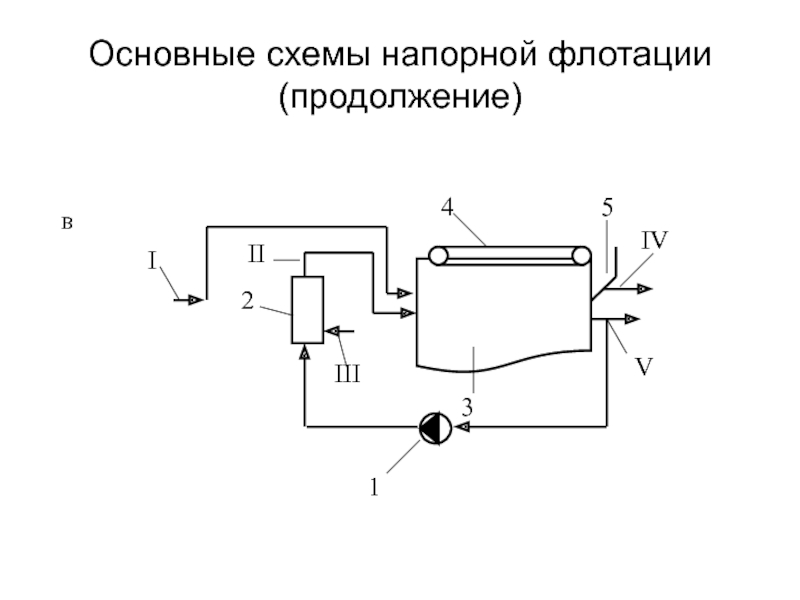

Слайд 17Основные схемы напорной флотации (продолжение)

в

Слайд 18Основные типы флотаторов

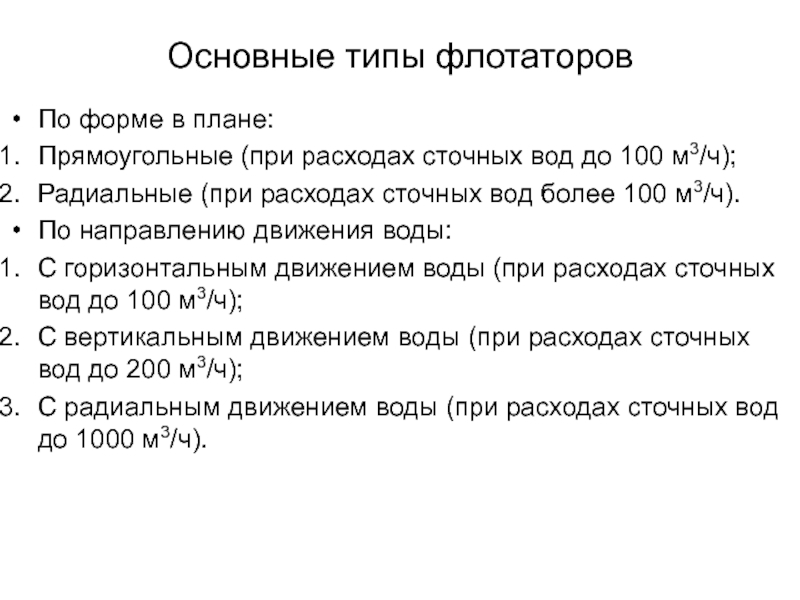

По форме в плане:

Прямоугольные (при расходах сточных вод

до 100 м3/ч);

Радиальные (при расходах сточных вод более 100 м3/ч).

По

направлению движения воды:

С горизонтальным движением воды (при расходах сточных вод до 100 м3/ч);

С вертикальным движением воды (при расходах сточных вод до 200 м3/ч);

С радиальным движением воды (при расходах сточных вод до 1000 м3/ч).

Слайд 19Основные расчетные характеристики

Давление насыщения воды воздухом – 0,3…0,7 МПа;

Продолжительность насыщения

воды воздухом – 1…3 мин.;

Расход воздуха – 3…5 % от

расхода очищаемой воды;

Гидравлическая нагрузка на площадь поверхности флотатора – 3…6 м3/(м2•ч);

Продолжительность флотации – 20…30 мин.

Слайд 21Схема установки эрлифтной флотации

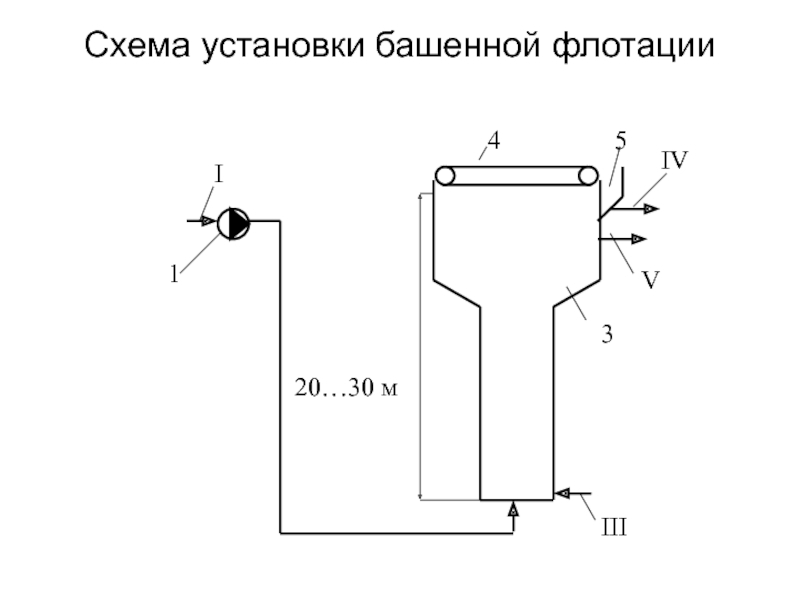

Слайд 23Схема установки башенной флотации

Слайд 246.5.2. Флотация с механическим диспергированием воздуха

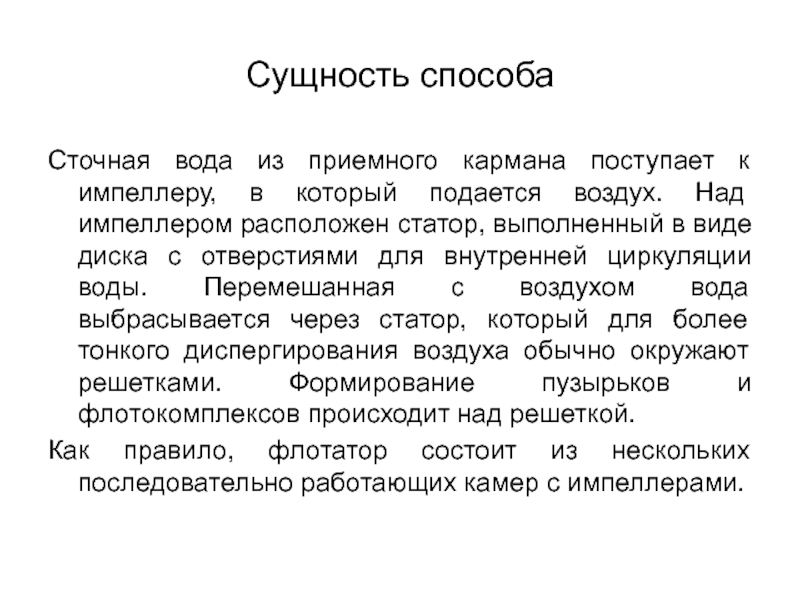

Слайд 26Сущность способа

Сточная вода из приемного кармана поступает к импеллеру, в

который подается воздух. Над импеллером расположен статор, выполненный в виде

диска с отверстиями для внутренней циркуляции воды. Перемешанная с воздухом вода выбрасывается через статор, который для более тонкого диспергирования воздуха обычно окружают решетками. Формирование пузырьков и флотокомплексов происходит над решеткой.

Как правило, флотатор состоит из нескольких последовательно работающих камер с импеллерами.

Слайд 29Сущность способа

Диспергирование воздуха происходит за счет вихревых потоков, создаваемых рабочим

колесом центробежного насоса. Технологическая схема таких установок аналогична установкам напорной

флотации, только в ней отсутствует сатуратор.

Слайд 32Сущность способа

Измельчение пузырьков воздуха осуществляется путем впуска воздуха во флотационную

камеру через сопла воздухораспределительных трубок, уложенных на дно флотатора на

расстоянии 0,25…0,30 м друг от друга.

Слайд 33Основные расчетные характеристики

Диаметр отверстий сопл воздухораспределительных трубок – 1,0…1,2 мм;

Давление

воздуха перед соплами – 0,3…0,5 МПа;

Скорость выхода струи воздуха из

сопла – 100…200 м/с;

Интенсивность подачи воздуха – 15…20 м3/(м2•ч);

Глубина флотатора – 1,5…4,0 м;

Продолжительность флотации – 20…30 мин.

Слайд 346.5.3. Флотация с подачей воздуха через пористые материалы

Слайд 35Сущность способа

Воздух во флотатор подается через мелкопористые фильтросные пластины, трубы,

насадки, установленные по дну сооружения. Размер пор должен составлять 4…20

мкм, давление воздуха – 0,1…0,2 МПа, продолжительность флотации – 20…30 мин., рабочий уровень очищаемой сточной воды – 1,2…2,0 м.

Слайд 37Сущность способа

Заключается в переносе частиц загрязняющих веществ на поверхность жидкости

пузырьками газа, образующимися при электролизе воды. В процессе электролиза на

катоде выделяется водород, а на аноде – кислород. Основную роль в процессе флотации играют пузырьки газа, выделившиеся на катоде. Размер этих пузырьков зависит от краевого угла смачивания, кривизны поверхности электрода и его конструкции. Поэтому при переходе от пластинчатых электродов к проволочным происходит уменьшение крупности пузырьков и, соответственно, повышение эффективности работы флотатора.

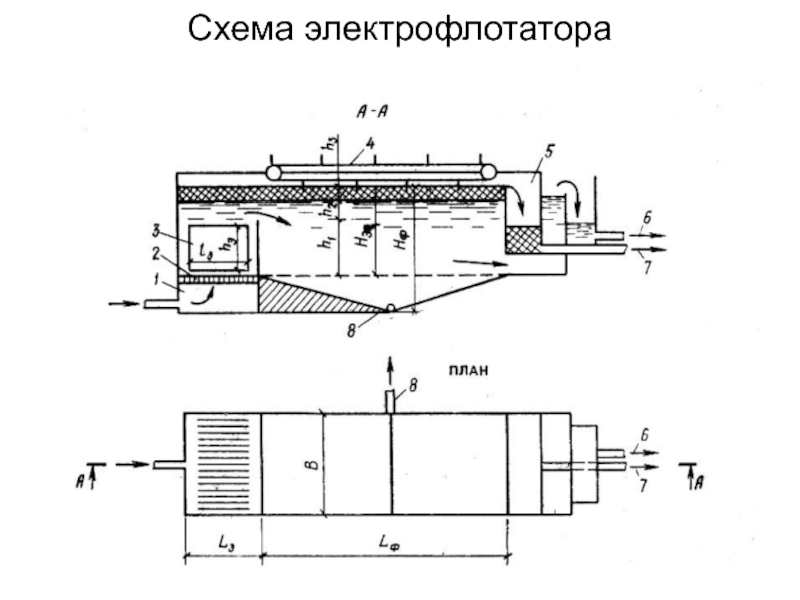

Слайд 38При использовании растворимых электродов, изготовленных из стали или алюминия, на

аноде происходит, так называемое, анодное растворение металла. В результате этого

в воду переходят катионы железа или алюминия, которые вызывают образование хлопьев гидроокисей. Гидроокиси указанных металлом являются коагулянтами. Процессы образования гидроокисей и пузырьков газа в межэлектродном пространстве создают предпосылки для надежного закрепления газовых пузырьков на хлопьях и интенсивной коагуляции загрязняющих веществ, что обеспечивает высокую эффективность флотации. Установки такого типа принято называть электрокоагуляционно-флотационными. В зависимости от производительности эти установки выполняют однокамерными (при производительности до 10…15 м3/ч) или двухкамерными (при большей производительности) горизонтального или вертикального типа.

Сущность способа

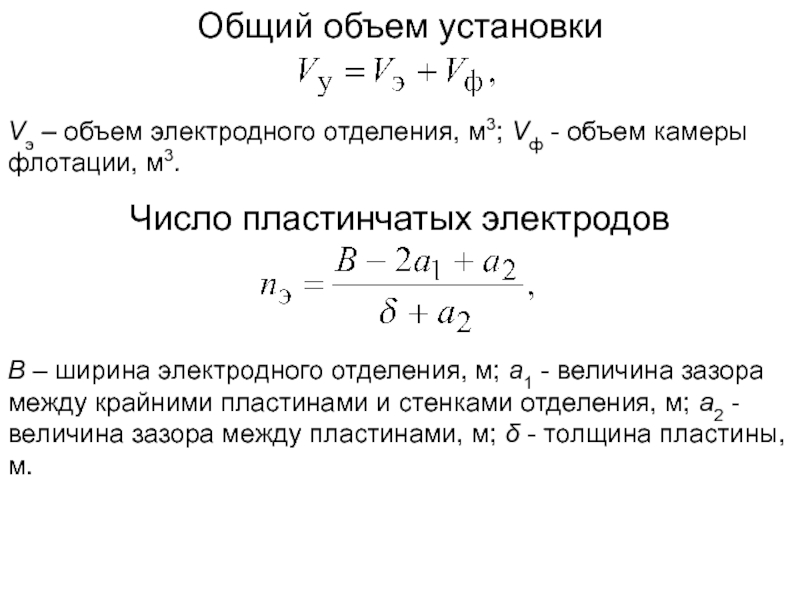

Слайд 41Общий объем установки

Vэ – объем электродного отделения, м3; Vф

- объем камеры флотации, м3.

Число пластинчатых электродов

В – ширина

электродного отделения, м; а1 - величина зазора между крайними пластинами и стенками отделения, м; а2 - величина зазора между пластинами, м; δ - толщина пластины, м.

Слайд 42Необходимая площадь пластин электродов

fаэ - площадь активной поверхности электродов,

м2:

Е - удельное количество электричества, А⋅ч/м3; Q - расчетный расход

сточных вод, м3/ч; i - плотность тока на электродах, А/м2.

Длина электродных пластин

hэ – высота электродов, м.

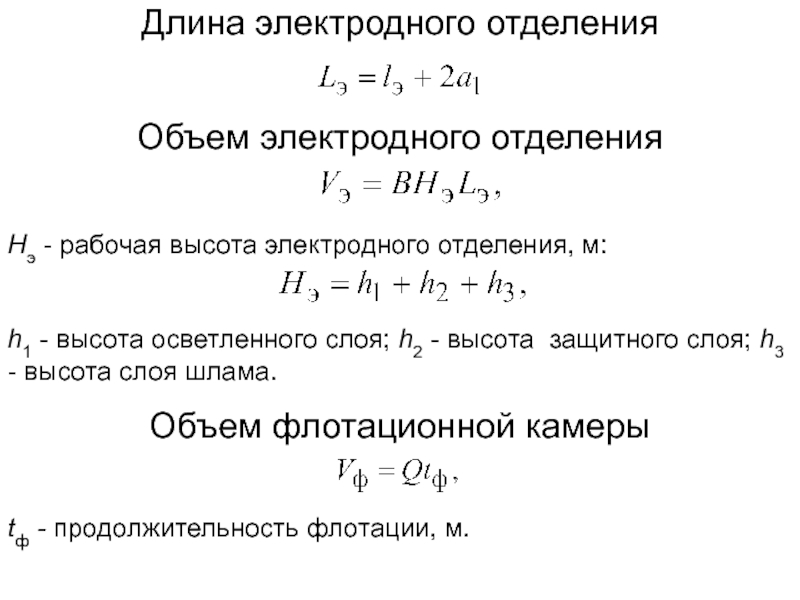

Слайд 43Длина электродного отделения

Объем электродного отделения

Нэ - рабочая высота

электродного отделения, м:

h1 - высота осветленного слоя; h2 - высота

защитного слоя; h3 - высота слоя шлама.

Объем флотационной камеры

tф - продолжительность флотации, м.

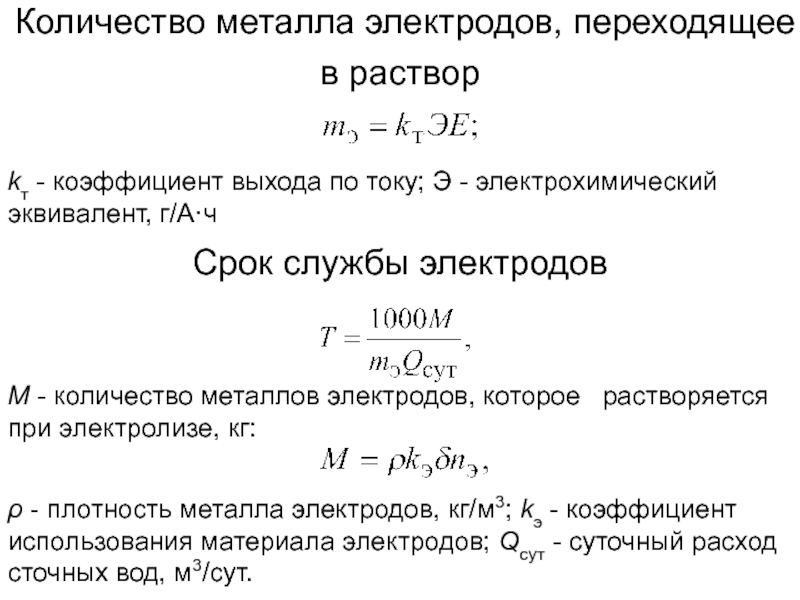

Слайд 44Количество металла электродов, переходящее в раствор

kт - коэффициент выхода

по току; Э - электрохимический эквивалент, г/А·ч

Срок службы электродов

М - количество металлов электродов, которое растворяется при электролизе, кг:

ρ - плотность металла электродов, кг/м3; kэ - коэффициент использования материала электродов; Qсут - суточный расход сточных вод, м3/сут.

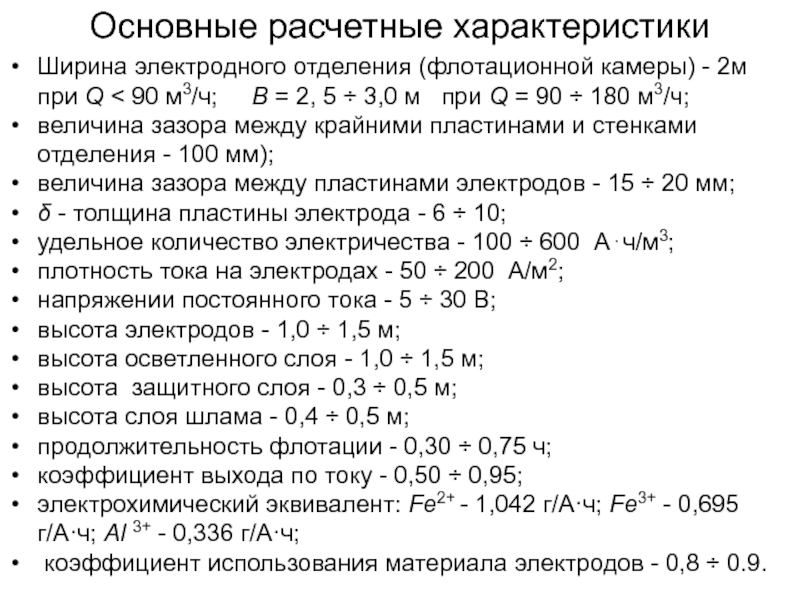

Слайд 45Основные расчетные характеристики

Ширина электродного отделения (флотационной камеры) - 2м при

Q < 90 м3/ч; В = 2, 5

÷ 3,0 м при Q = 90 ÷ 180 м3/ч;

величина зазора между крайними пластинами и стенками отделения - 100 мм);

величина зазора между пластинами электродов - 15 ÷ 20 мм;

δ - толщина пластины электрода - 6 ÷ 10;

удельное количество электричества - 100 ÷ 600 А⋅ч/м3;

плотность тока на электродах - 50 ÷ 200 А/м2;

напряжении постоянного тока - 5 ÷ 30 В;

высота электродов - 1,0 ÷ 1,5 м;

высота осветленного слоя - 1,0 ÷ 1,5 м;

высота защитного слоя - 0,3 ÷ 0,5 м;

высота слоя шлама - 0,4 ÷ 0,5 м;

продолжительность флотации - 0,30 ÷ 0,75 ч;

коэффициент выхода по току - 0,50 ÷ 0,95;

электрохимический эквивалент: Fe2+ - 1,042 г/А·ч; Fe3+ - 0,695 г/А·ч; Аl 3+ - 0,336 г/А·ч;

коэффициент использования материала электродов - 0,8 ÷ 0.9.