Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

экономика

Содержание

- 1. экономика

- 2. Поняття якість у широкому розумінні є універсальною

- 3. Є багато визначень поняття якість продукції ,

- 4. Якість – ступінь, до якого сукупність власних

- 5. Політика у сфері якості – загальні наміри

- 6. Забезпеченні якості – складова управління якістю, зосереджена

- 7. Планування та розроблення процесів Проектувания та розроблення

- 8. Продукція - результат процесу, а процес –

- 9. Інтелектуальна продукція містить інформацію, є звичайно нематеріальною,

- 10. Якість продукціі як об'єкт управління Застосування

- 11. Програмні, планові показники якості продукції відображені

- 12. Механізм управління якістю продукції, полягає в тому,

- 13. Факторами поліпшення якості продукції називають конкретні чинники,

- 14. Якість продукції залежить від значної кількості факторів:

- 15. Оцінка економічної вигоди від поліпшення якості полягає

- 16. ЕТАПИ РОЗВИТКУ МЕНЕДЖМЕНТУ ЯКОСТІ В ЕКОНОМІЧНО РОЗВИНЕНИХ

- 17. Індивідуальний контроль діяв на виробництві до кінця

- 18. Приймальний контроль якості (контроль якості під час

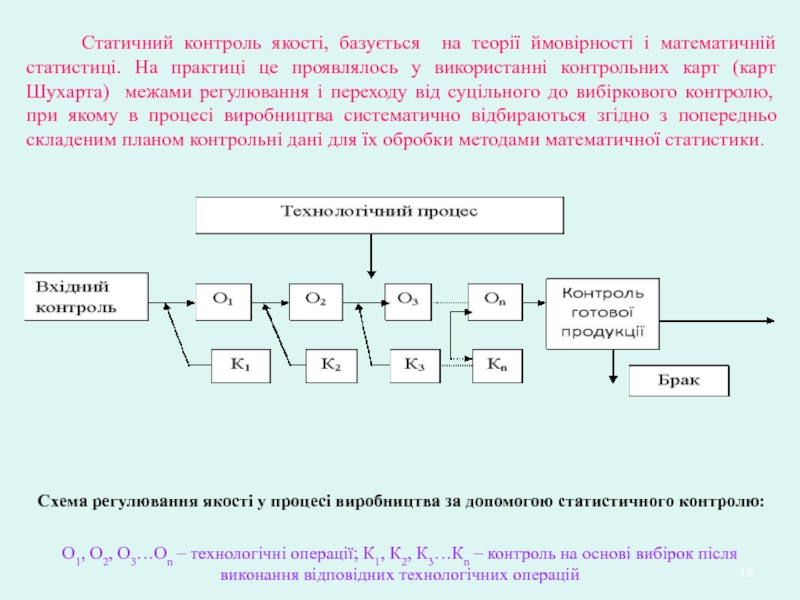

- 19. Статичний контроль якості, базується на теорії ймовірності

- 20. Типова структура органів управління на підприємствах у 1960-х роках

- 21. Створення служб якості дало змогу ліквідувати подвійну

- 22. Концепція TQC заснована на побудові системи управління

- 23. Наприкінці 1980-х років з'явилася нова методологія забезпечення

- 24. 1982 p. у США була видана книга

- 25. 3. Виключити залежність від масового контролю якості.

- 26. 5. Поліпшувати кожний процес. Адміністрація повинна постійно

- 27. 9. Руйнувати бар'єри між відділами. Намагаючись приховати

- 28. 11. Виключити кількісні норми для робітників і

- 29. 13. Заохочувати освіту і самовдосконалення. Людям одвічно

- 30. Наглядною iлюстрацiєю фiлософії Демiнга, вираженою в його

- 31. “Ланцюгова реакція Демінга” є наочним свідченням того,

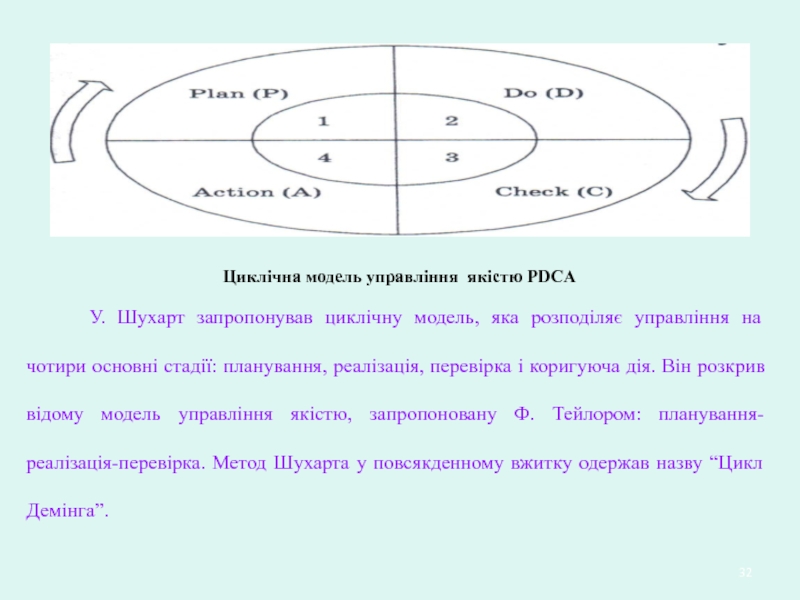

- 32. У. Шухарт запропонував циклічну модель, яка розподіляє

- 33. Джозеф Джуран є автором концепції AQI (Annual

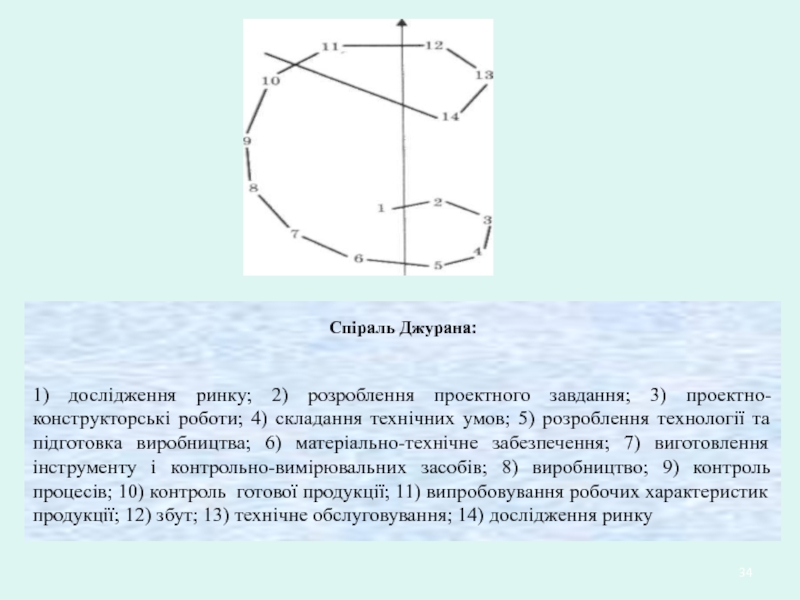

- 34. Спіраль Джурана:1) дослідження ринку; 2) розроблення проектного

- 35. Для реалізації концепції AQI на підприємстві розробляється

- 36. Філіпп Кросбі — один з найвідоміших у

- 37. У 1964 р. Кросбі запропонував програму "Нуль

- 38. Кросбі ввів у вжиток поняття "ціна невідповідності",

- 39. Арманд Фейгенбаум — всесвітньо відомий американський спеціаліст

- 40. Фейгенбаум сформулював чотири "смертельні гріхи" в підходах

- 41. Кауру Ісікава — видатний японський спеціаліст у

- 42. Теніті Тагучі — відомий японський статистик, лауреат

- 43. 5. Відхилення у функціонуванні продукту (або процесу)

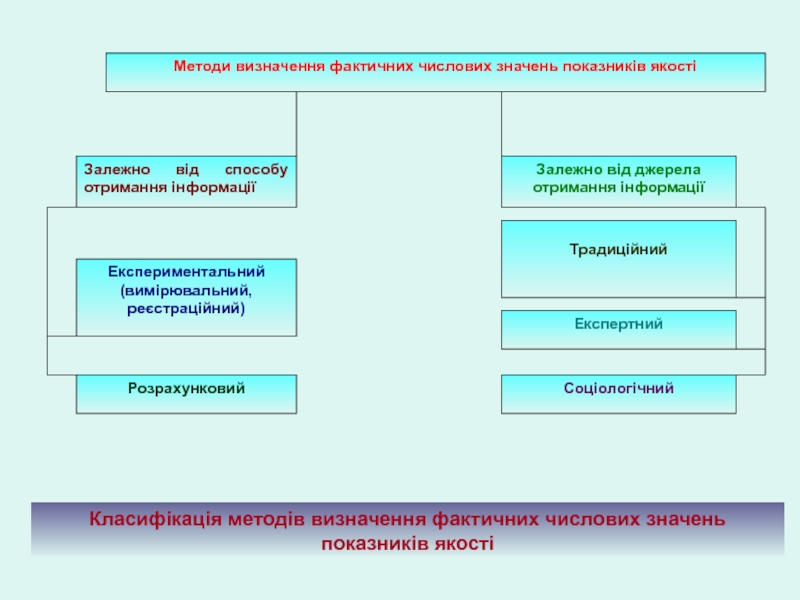

- 44. Класифікація методів визначення фактичних числових значень показників якості

- 45. Експериментальний метод гpунтується на безпосередньому внмірюванні показників

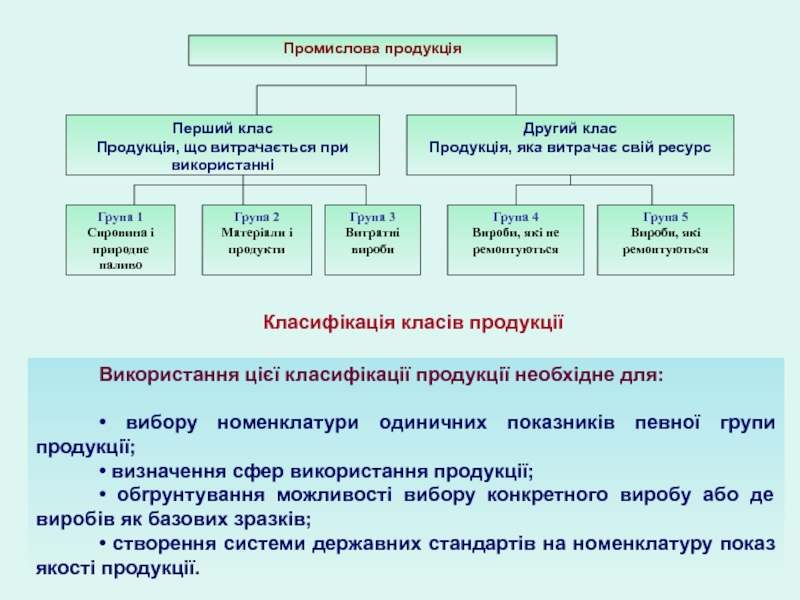

- 46. Використання цієї класифікації продукції необхідне для: •

- 47. До першої групи належать всі корисні копалини,

- 48. Під часі оцінювання якості (зокрема конкурентоспроможності і

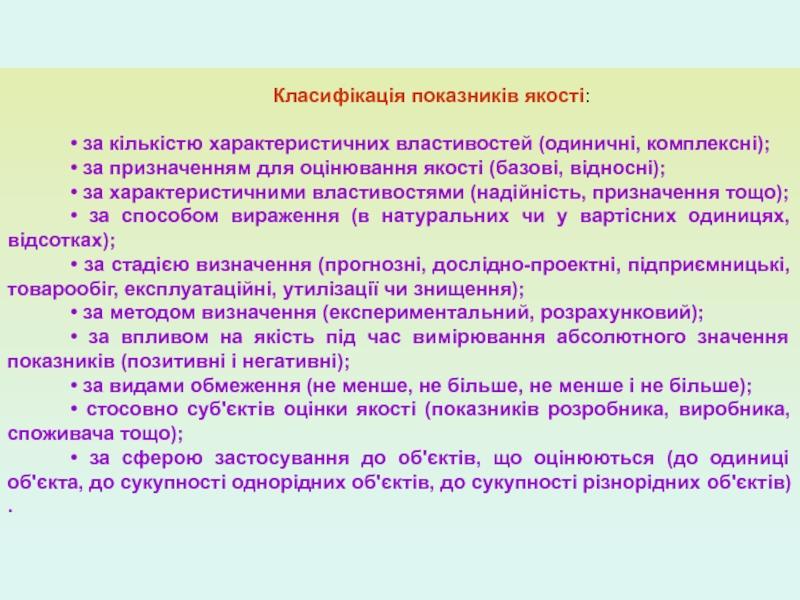

- 49. Класифікація показників якості: • за кількістю характеристичних

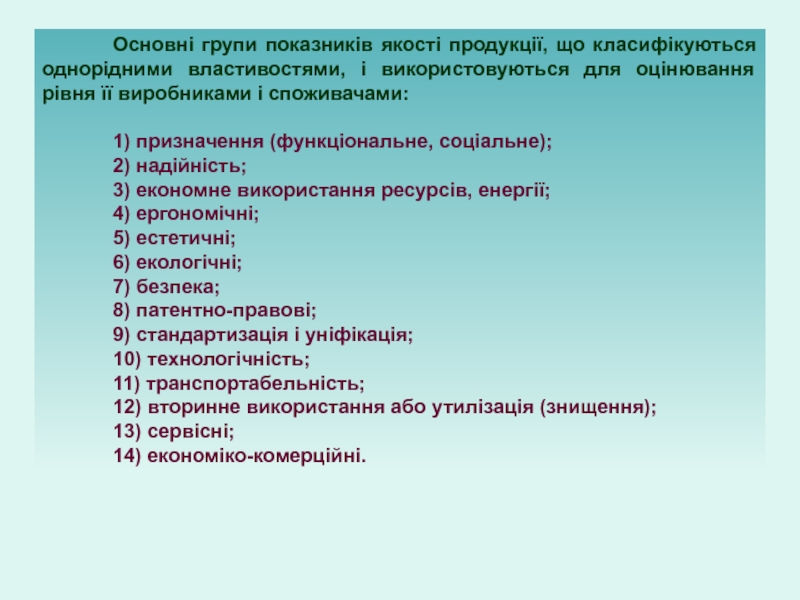

- 50. Основні групи показників якості продукції, що класифікуються

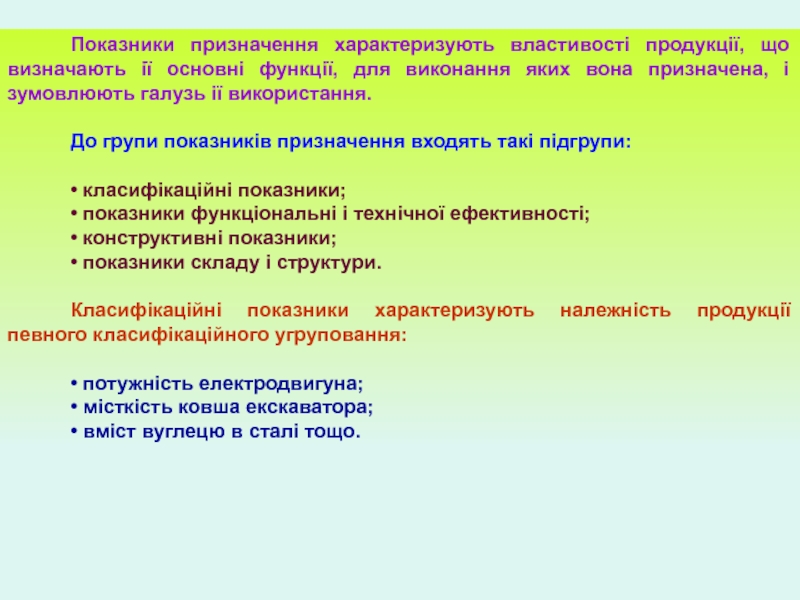

- 51. Показники призначення характеризують властивості продукції, що визначають

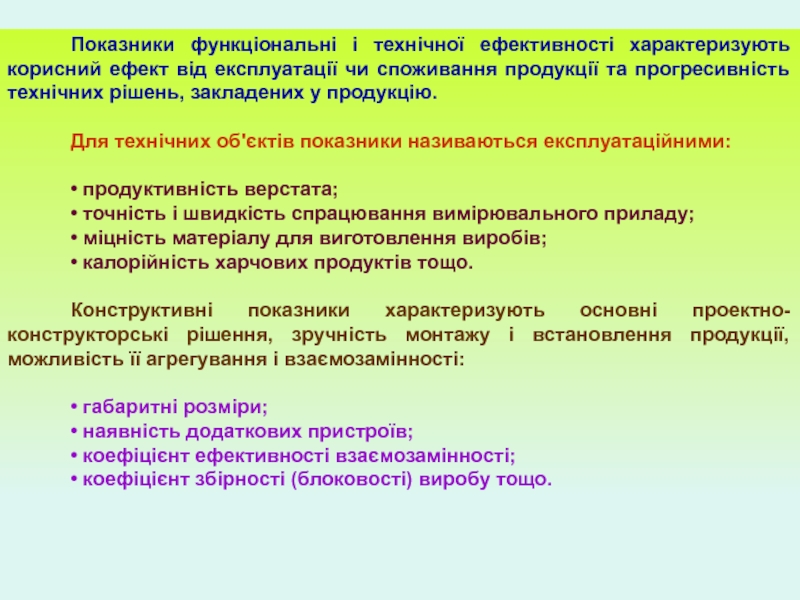

- 52. Показники функціональні і технічної ефективності характеризують корисний

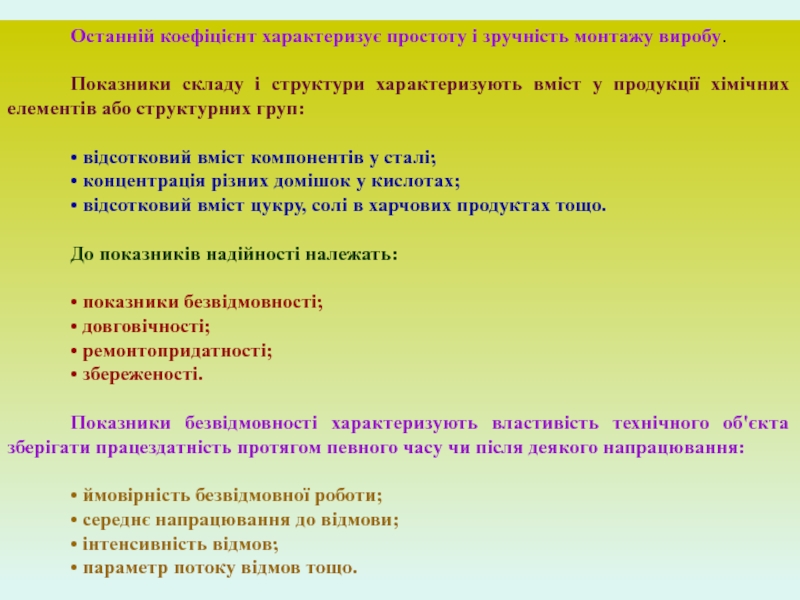

- 53. Останній коефіцієнт характеризує простоту і зручність монтажу

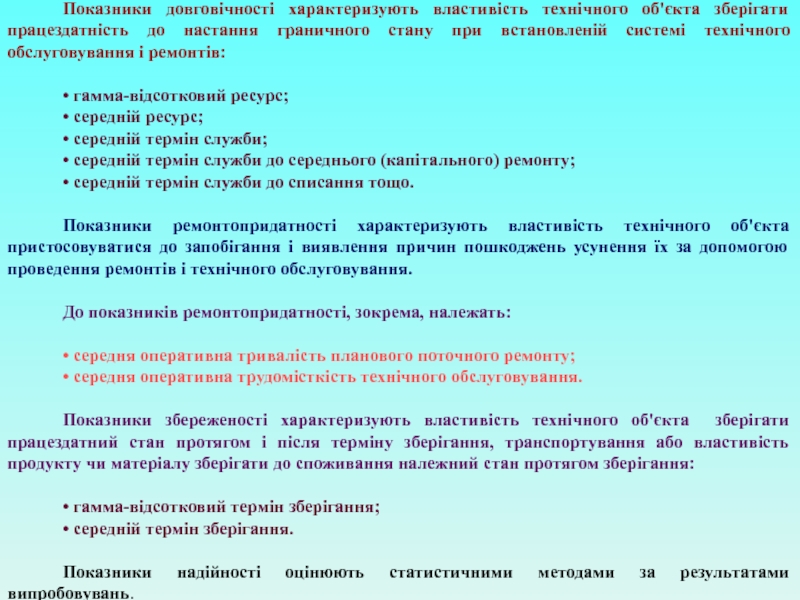

- 54. Показники довговічності характеризують властивість технічного об'єкта зберігати

- 55. Ергономічні показники характеризують систему "людина - виріб"

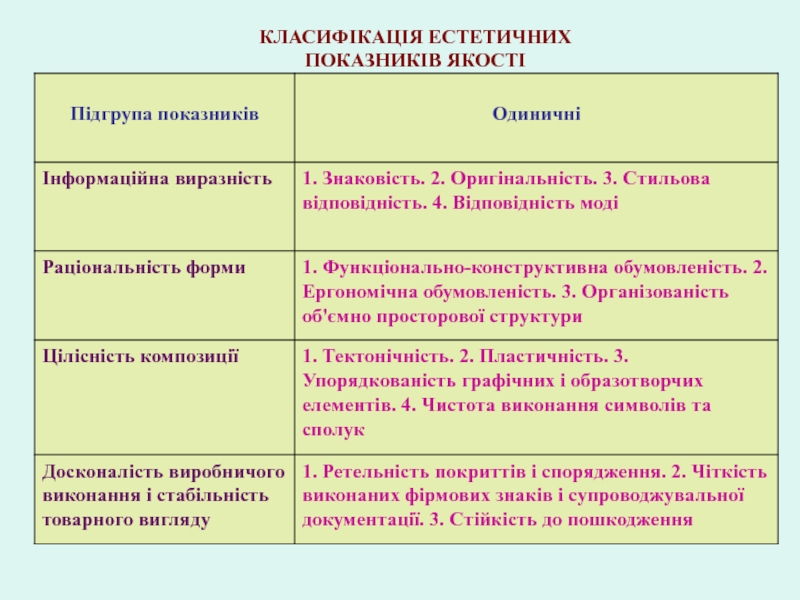

- 56. КЛАСИФІКАЦІЯ ЕСТЕТИЧНИХ ПОКАЗНИКІВ ЯКОСТІ

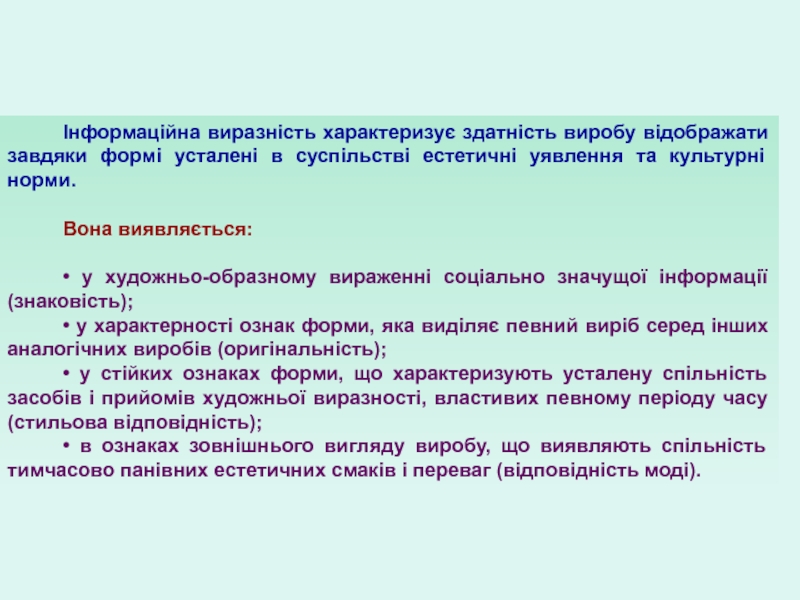

- 57. Інформаційна виразність характеризує здатність виробу відображати завдяки

- 58. Раціональність форми характеризує відповідність форми об'єктивним м

- 59. Показники технологічності характеризують властивості продукції, які зумовлюють

- 60. Організаційно-економічні показники характеризують організаційні і економічні умови

- 61. Тривалий час витратам на якість продукції не

- 62. Необхідність визначення витрат на якість вперше була

- 63. Принцип класифікації витрат на якість, запропонований А.

- 64. Витрати на попередження дефектів. Ці витрати здійснюються

- 65. Навчання у сфері якості – витрати на

- 66. Лабораторні приймальні випробування – витрати, пов'язані з

- 67. Витрати, зумовлені внутрішніми відмовами. Вони мають місце

- 68. Витрати, зумовлені зовнішніми відмовами. Вони викликані невідповідністю

- 69. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1

ЕКОНОМІКА ЯКОСТІ

Основні поняття і визначення у сфері якості.

Етапи розвитку

менеджменту якості.

Слайд 2Поняття якість у широкому розумінні є універсальною філософською категорією, яка

охоплює як вища зовнішнього світу, так і свідомість людини. Вважається,

що першим проаналізував категорією якості давньогрецький філософ і вчений Аристотель (384-322 до р. х.). Аристотель першим проаналізував категорію якості. Він визначив її як видову відмінність ” однієї сутності від іншої, що належить до того ж виду. Аристотель вказував на мінливість якості як зміну стану речей, їх здатність перетворюватись у свою протилежність (справне – пошкоджене, корисне-шкідливе, солодке-гірке, тепле-холодне, біле-чорне). Німецький мислитель Гегель (1770-1830) вважав, що “якість є взагалі тотожною з буттям визначеність… Щось, завдяки своїй якості, є те, що воно є, і, втрачаючи свою якість, перестає бути тим, чим воно є”.Слайд 3Є багато визначень поняття якість продукції , серед яких найточніше

сформульоване визначення цього поняття Європейською організацією з контролю якості: “Продукція

вважається хорошої якості, якщо при мінімальних витратах протягом усього її життєвого циклу вона максимально сприяє здоров'ю і щастю людей, які залучені до її проектування і відновлення за умови мінімальних витрат енергії та інших ресурсів і при допустимій (прийнятій дії) на навколишнє середовище і суспільство”.З метою впорядкування термінології у сфері якості Міжнародного організацією зі стандартизації (ISO) була проведена велика робота, яка завершилась створенням і виданням стандарту ISO 8402:1994. У подальшому цей стандарт був доопрацьований, включений у стандарт ISO 90001 : 2000, прийнятий в Україні як ДСТУ ISO 90001-2000.

Слайд 4Якість – ступінь, до якого сукупність власних характеристик задовольняє вимоги.

Вимогою називають сформульовану потребу або очікування, або обов'язкові.

Управління якістю –

скоординована діяльність, яка полягає у спрямуванні та контролюванні організації щодо якості. Спрямування та контролювання щодо якості звичайно охоплюють:1) розроблення політики і цілей у сфері якості,

2) планування якості,

3) контроль якості,

4) забезпечення якості та поліпшення якості.

Слайд 5Політика у сфері якості – загальні наміри та спрямованість організації,

пов'язані з якістю, офіційно сформульовані найвищим керівництвом, до якого належать

особа чи група осіб, які спрямовують та контролюють діяльність організації на найвищому рівні.Цілі в сфері якості – те, чого прагнуть, або до чого прямують у сфері якості. Цілі, як правило, ґрунтуються на політиці організації у сфері якості і визначаються для відповідних функцій та рівнів в організації.

Планування якості – складова управління якістю, зосереджена на встановленні цілей у сфері якості і визначенні операційних процесів та відповідних ресурсів, необхідних для досягнення таких цілей. Складовою планування якості може бути програма якості – документ, що визначає, які методики та відповідні ресурси, хто та коли має застосувати до конкретних проекту, продукції, процесу чи контракту.

Контроль якості – складова управління якістю, зосереджена на виконанні вимог до якості.

Слайд 6Забезпеченні якості – складова управління якістю, зосереджена на створенні упевненості

в тому, що вимоги щодо якості буде виконано.

Поліпшення якості –

складова управління якістю, зосереджена на збільшені здатності виконувати вимоги щодо якості.Система управління якістю – система управління, яка спрямовує та контролює діяльність організації щодо якості.

Проект – єдиний процес, що складається із сукупності скоординованих та контрольованих видів діяльності з датами початку та закінчення. Він здійснюється для досягнення мети, яка відповідає конкретним вимогам і містить обмеження щодо термінів, вартості та ресурсів.

Методика – установлений спосіб діяльності або здійснення процесу.

Настанова з якості – документ, який регламентує систему управління якістю організації.

Відповідність – виконання вимоги.

Невідповідність – не виконання вимоги.

Протокол – документ, який містить одержані результати або надає докази виконаних робіт.

Коло якості – концептуальна модель взаємозалежних видів діяльності, що впливають на якість на різних стадіях життєвого циклу продукції або послуг.

Слайд 7Планування та розроблення процесів

Проектувания та розроблення продукції

Вивчення ринку,

маркетинг

Утилізація або вторинне перероблення після закінченння терміну

Технічна допомога

та обслуговування Монтаж та здавання

в експлуатацію Збут та просування

Коло якості – стадій життєвого циклу продукції

Слайд 8Продукція - результат процесу, а процес – сукупність взаємопов'язаних або

таких, що взаємодіють, видів діяльності, яка перетворює входи на виходи.

Часто вихід одного процесу безпосередньо є входом наступного процесу. Систематичне визначення процесів та їх взаємодії в організації, а також управління ними, називають “ процесним підходом ”.Є чотири категорії продукції:

послуги (перевезення);

інтелектуальна продукція (комп'ютерна програма, словник);

технічні засоби (механічна частина двигуна);

перероблені матеріали (мастило).

Послуга є результатом щонайменше одного виду діяльності, обов'язково здійсненого у взаємодії між постачальником і замовником, і як правило, нематеріальна. Надання послуги може включати, наприклад, таке:

дії з матеріальною продукцією, наданою замовником (автомобіль, що підлягає ремонту);

дії з нематеріальною продукцією, наданою замовником (декларація про доходи, необхідна для обчислення розміру податку);

надання нематеріальної продукції (інформації в контексті передавання знань);

створення сприятливих умов для замовника (у готелях чи ресторанах).

Слайд 9Інтелектуальна продукція містить інформацію, є звичайно нематеріальною, і може набувати

форми підходів, ділових угод або методик.

Технічні засоби, як привило матеріальні, і їхня кількість становлять кількісну характеристику.Характеристика – це відмітна властивість, яка може бути власною або присвоєною, якісною або кількісною. “ Власний “ означає присутній у чомусь саме як постійна характеристика. Присвоєні продукції, процесу або системі характеристики (ціна продукції) не є характеристиками якості цієї продукції, процесу або системи.

Класи характеристик:

фізичні (механічні, електричні, біологічні);

органолептичні (пов'язані з органи чуття людини);

етичні (ввічливість, чесність, правдивість);

часові (пунктуальність, доступність);

ергономічні (характеристики фізіологічні або пов'язані з безпекою людини);

функціональні (максимальна швидкість літака).

Слайд 10 Якість продукціі як об'єкт управління

Застосування основних принципів теорії

управління до будь-якого oб'єкта можливе за певних вихідних умов, а

саме:- наявності програми поведінки керованого об‘єкта або планових значень його параметрів;

об'єкт повинен прагнути відхилятися від заданої програми або планових значень;

необхідно мати засоби виявлення і вимірювання відхилення об'єкта від заданої програми чи планових значень;

- необхідно мати можливість впливати на керований об'єкт з метою усунення відхилень від програми чи планових значень, що виникають .

Слайд 11 Програмні, планові показники якості продукції відображені у планах економічного

і соціального розвитку всіх рівнів, в угодах на проектування і

виготовлення продукції, у планах нової техніки, завданнях проектно-конструкторським організаціям, планах виробництва тощо. Вимоги до якості продукції встановлюються і фіксуються в багатьох документах:

стандартах,

технічних умовах на продукцію,

в технічних завданнях на проектування чи

модернізацію,

у кресленнях та інших технічній документації,

в технологічних картах і в технологічних регламентах,

картах контролю якості,

в описах характеру послуг, що надаються.

Слайд 12Механізм управління якістю продукції, полягає в тому, що в результаті

вивчення характеру і обсягу потреби, технічних, економічних і організаційних можливостей

конкретного підприємства, галузі, а в окремих випадках і економіки країни в цілому, встановлюються планові завдання з якості продукції. На цій основі розпочинається конструкторська і технологічна підготовка виробництва і здійснення виготовлення продукції в необхідній кількості.При виготовленні продукції з певною періодичністю порівнюється інформація про фактичну її якість з плановою, або з нормативними параметрами. Інформація про фактичну якість продукції надходить зі сфери споживання.

Якщо між ними є відхилення, то розробляють і реалізують заходи з усунення причин, що викликають ці відхилення, тобто запроваджують фактори і змінюють умови забезпечення якості продукції.

У механізму управління якістю продукції є багато зворотних зв'язків, але в принциповій схемі цього механізму виділяється дві гілки. Перша функціонує на рівні створення і виготовлення продукції, її завданням є забезпечення і підтримка якості на заданому рівні. Друга – покликана відслідкувати зміну характеру потреби, зародження нової потреби і інформувати про необхідність модернізації продукції або організації виготовлення нової.

Обидві гілки зворотних зв' язків у механізмі управління якістю продукції повинні мати властивості швидкого реагування і повноти інформації. Недостатність інформації знижує можливість швидко й ефективно перебудувати виробництво на випуск нової, високоякісної продукції, внести зміни в технологію і організацію виробництва.

Слайд 13Факторами поліпшення якості продукції називають конкретні чинники, що зумовлюють зміну

характеристик сировини, матеріалів, конструктивних елементів або виробу в цілому. До

них належать і засоби праці, обладнання, оснащення, інструмент, технологія, а також професійні знання і навички фахівців та робітників.Умовами поліпшення якості продукції називають виробничі обставини, середовище, в яких діє фактор підвищення якості продукції. До них належать форми організації виробництва і праці, морально-психологічний клімат в колективі, форми оплати праці, форми матеріального і морального стимулювання.

За масштабом впливу умови поліпшення якості продукції поділяються на часткові і загальні. До загальних належать: елементи чинного економічного механізму, система планування якості, принцип ціноутворення, чинні системи оплати і матеріального стимулювання праці тощо.

Слайд 14Якість продукції залежить від значної кількості факторів: технічних, організаційних, економічних

і суб'єктивних.

До технічних факторів належать: конструкція, схема послідовного зв'язку елементів,

система резервування, схемні вирішення, технологія виготовлення, засоби технічного обслуговування і ремонту, технічний рівень бази проектування, виготовлення, експлуатації.До організаційних факторів належать: розподіл праці, спеціалізація, форми організації виробничих процесів, ритмічність виробництва, форми і методи контролю, порядок пред'явлення і здачі продукції, форми і способи транспортування, зберігання, експлуатації (використання), технічного обслуговування, ремонту та ін.

До економічних факторів належать: ціна, собівартість, форми і рівень зарплати, рівень витрат на технічне обслуговування і ремонт, ступінь підвищення продуктивності суспільної праці. Їм одночасно властиві контрольно-аналітичні і стимулюючі властивості. До перших належать властиві контрольно-аналітичні і стимулюючі властивості. До перших належать такі, що дозволяють вимірювання витрати праці, засобів, матеріалів на досягнення і забезпечення певного рівня якості виробів. Дія стимулюючих факторів призводить як до підвищення рівня якості, так і до його зниження.

Суб'єктивні фактори. В забезпеченні якості продукції значну роль відіграє людина з її професійною підготовкою, фізіологічними й психологічними особливостями, які по-різному впливають на розглянуті вище фактори. Від професійної підготовки людей, які зайняті проектуванням, виготовленням і експлуатацією виробів, залежить рівень використання технічних можливостей.

Слайд 15Оцінка економічної вигоди від поліпшення якості полягає в такому:

1. Більш висока якість

обходиться дорожче. Це найпоширеніша думка щодо якості. Але новий погляд на механізми створення якості і процеси виробництва показав, що висока якість не завжди коштує дорожче. 2. Акцент на якість веде до зменшення продуктивності. Думка, що якість може бути отримана тільки за рахунок кількості, - помилка, широко розповсюджена серед керівників виробництва. Цей погляд є залишком з того періоду, коли управління якістю полягало у фізичному огляді кінцевого виробу. 3. На якість впливає культура праці робочої сили. Керівники підприємств часто пояснюють низьку якість своїх виробів відсутність розуміння важливості якості і низькою культурою праці своїх працівників. Проте аналіз цього питання показує, що працівники можуть нести відповідальність тільки в тому разі, коли керівництво забезпечило:

всебічне навчання операторів обладнання;

працівників детальними інструкціями щодо роботи;

засобами для перевірки або оцінювання результатів дій цих працівників;

засобами для регулювання обладнання або процесу у випадку, коли результат виявляється незадовільним.

4. Якість може бути забезпечена суворою перевіркою. Контроль був першим офіційним механізмом управління якістю на початку минулого століття, і більшість виробників досі впевнені, що якість може поліпшена за допомогою суворого контролю. Слід відмітити, що перевірка може привести тільки до відокремлення якісних виробів від неякісних. Сама по собі вона не може поліпшити якість виготовленої продукції, більш того, стані дослідження показали, що від 60 до 70% всіх помилок, виявлених на виробництві, прямо або посередньо належать до тих, які допущені на таких стадіях як проектування, технологічна підготовка виробництва і закупівля матеріалів, тоді як майже всі перевірки і дії з управління якістю спрямовані переважно на виробничу дільницю.

Слайд 16ЕТАПИ РОЗВИТКУ МЕНЕДЖМЕНТУ ЯКОСТІ В ЕКОНОМІЧНО РОЗВИНЕНИХ КРАЇНАХ

1) індивідуальний

контроль якості;

2) цеховий контроль якості;

3) приймальний

контроль якості; 4) статистичний контроль якості;

5) комплексне управління якістю;

6) забезпечення якості на базі стандартів ISO 90001.

Слайд 17Індивідуальний контроль діяв на виробництві до кінця XIX ст. При

цьому один працівник або невелика група були відповідальними за виготовлення

всього виробу. Кожний працівник міг повністю контролювати якість; результату своєї індивідуальної праці, забезпечуючи тим самим якість виробу. Кожному, хто був зайнятий на тих чи інших виробничих операціях, необхідно було виконувати роботу відповідно до заданої моделі (кресленням, рисунком, шаблоном тощо). Принцип роботи на основі моделі означав уже перехід від ремісничого етапу виробництва до промислового, на якому якість визначалась не тільки талантом, майстерністю і умінням працівника, але і його здатністю зіставляти конкретні результати своєї роботи з заданою моделлю.Цеховий контроль якості виник на початку XX ст. Його зародження зумовлене розвитком промислового виробництва і поглибленням внутрішньовиробничого поділу праці. Для цього етапу характерний розподіл функцій і відповідальності за якість як між окремими працівниками, так і цеховим керівником або майстром. Цеховий майстер визначав загальні вимоги до якості продукції і відповідав за якість виконаної цехом роботи. Під час свого зародження цеховий контроль спирався на принципи наукового менеджменту, розроблені видатним американським спеціалістом Ф. Тейлором (1856—1915). Відповідно до цих принципів контролю використовувались дві межі допустимої якості. У кресленнях вказувалась нижня і верхня межі допусків, а у шаблонів з'явились два типи калібрів: пропускний і не пропускний. Головним у методології Тейлора було задати допуск на показники якості продукції, виміряти його значення і поділити продукцію на придатну і дефектну — залежно від попадання значення показника в допуск.

Слайд 18Приймальний контроль якості (контроль якості під час приймання продукції).

Типова

структура органів технічного контролю в 1920-1940 рр.

Слайд 19Статичний контроль якості, базується на теорії ймовірності і математичній статистиці.

На практиці це проявлялось у використанні контрольних карт (карт Шухарта)

межами регулювання і переходу від суцільного до вибіркового контролю, при якому в процесі виробництва систематично відбираються згідно з попередньо складеним планом контрольні дані для їх обробки методами математичної статистики. Схема регулювання якості у процесі виробництва за допомогою статистичного контролю:

О1, О2, О3…Оn – технологічні операції; К1, К2, К3…Кn – контроль на основі вибірок після виконання відповідних технологічних операцій

Слайд 21Створення служб якості дало змогу ліквідувати подвійну відповідальність осіб, що відповідають

за виготовлення продукції і за оцінювання її якості. Таке ставлення до

вирішення проблеми якості було охарактеризоване А. Фейгенбаумом як комплексне управління якістю.У методичному плані перехід від традиційного контролю якості до управління якістю етап принципово новим, п'ятим етапом: замість виявлення дефектів продукції ставилося завдання їх попередження.

Механізм комплексного управління якістю орієнтував усю систему заходів на досягнення заданого рівня якості продукції. При цьому комплексне управління доповнювало використовувані статистичні інструменти контролю якості методами метрології, збору інформації про якість, мотивації якості, стандартизації, сертифікації та іншими.

На базі загальної методології комплексного управління якістю в 1960—70 –х роках в різних країнах з урахуванням їх національних і економічних умов були сформовані специфічні організаційні підходи до управління якістю на рівні фірми. Найвідомішими з них стали концепції TQC (Total Quali Control) — загальне управління якістю в США і CWQC (Company Wide Qualit Control) — управління якістю в рамках фірми в Японії та ін.

Слайд 22Концепція TQC заснована на побудові системи управління якістю, охоплює всі

сторони діяльності фірми. Відповідно до цієї концепції вирішеня проблеми якості

входить у сферу відповідальності керівництва фірми (менеджменту) і є головною турботою добре структурованого адміністративного підрозділу, який спеціалізується виключно на організації забезпечення якості продукції.Концепція CWQC передбачала участь у роботах з якості всього персона фірми — від президента до рядового робітника. Відповідно до цього підходу працівники всіх підрозділів та ієрархічних організаційних рівнів фірми мають бути навчені методам управління якістю і використовувати їх на практиці. Іншими особливостями японського управління якістю стало широке використання статистичних методів, організація внутрішніх фірмових перевірок систем якості, діяльність гуртків якості.

Слайд 23Наприкінці 1980-х років з'явилася нова методологія забезпечення якості продукції на

основі міжнародних стандартів ISO 90001. Згідно із цією методологією створення

на підприємстві високоефективних і результативних систем якості, які відповідають положенням стандартів ISO 9000, є гарантією того, що вимоги споживачів будуть дійсно задоволені. Таким чином розробка і реалізація концепції стандартів ISO стали черговим етапом роботи із забезпечення якості на підприємствах і забезпечили напрямки подальшого розвитку робіт з вирішення проблеми якості на рівні промислових підприємств.Вирішальний вплив на сучасну теорію і практику забезпечення якості починаючи з четвертого етапу, мали роботи таких всесвітньо відомих спеціалістів, як У. Шухарт, Е. Демінг, Дж. Джуран, Ф. Кросбі, А. Фейгенбаум, К. Ісікава, Г. Тагуті та ін. Ці роботи лягли в основу професіональної концепції якості, вони стали класичними.

Слайд 241982 p. у США була видана книга Е. Демінга "Якість,

продуктивність, конкурентоспроможність", де викладено результати його 20-річної діяльності якості у

формі 14 постулатів.1. Постійною метою підприємства має бути поліпшення якості виготовленої продукції і наданих послуг. Над поліпшенням якості не можна працювати епізодично. Жорстка конкуренція вимагає безперервного руху удосконалення. Це передбачає такий розподіл ресурсів, який, імовірніше за все, не дасть швидкого прибутку, але забезпечить довгостроковий, що полягатиме у стабільному випуску якісної продукції і підвищення конкурентоспроможності підприємства. Визначаючи мету, вище керівництва підприємства зобов'язане довести її до відома кожного працівника.

2. Щоб підвищити якість виготовленої продукції і послуг потрібно прийняти нову настанову (філософію), яка полягає в абсолютній неприпустимості невідповідностей. Щоб встояти в конкурентній боротьбі, необхідно обрати такий стиль управління, який не припускає навіть мінімальних затримок, простоїв, помилок, дефектів. Керівництво підприємства повинне усвідомити свою відповідальність і взяти на себе лідерство у здійсненні змін.

Слайд 253. Виключити залежність від масового контролю якості. Вимагати від постачальників

матеріалів та організацій-закупників статистичних доказів того, що продукція має необхідну

якість. Дуже важливо виключити дефекти до того, як вони з'явились. Орієнтація на контроль якості свідчить про те, що певний рівень відхилень або помилок визнається неминучим. Використання статистичних методів дає змогу уникнути витрат на виявлення і виправлення ефектів.4. Припинити практику закупівлі, керуючись тільки низькою ціною. не має сенсу без оцінки якості товару. Залучення найбільш дешевих постачальників позначиться далі, коли прийдеться зіткнутися з відбракуванням матеріалів, які надходять, заміною невідповідних виробів тощо,_що призведе до додаткових витрат. При укладанні контрактів має бути проведено всебічне оцінювання відповідності продукції, що постачається, своєму призначенню, а також врахування репутації постачальника. Необхідно прагнути того, щоб взаємовідносини з кожним постачальником будувались на довгостроковій основі довір'я і відданості вибору.

Слайд 265. Поліпшувати кожний процес. Адміністрація повинна постійно удосконалювати будь-яку діяльність

підприємства: планування,- "виробництво, обслуговування тощо. Проблеми необхідно шукати і прогнозувати,

а не чекати доки з ними зіткнуться працівники.6. Навчати всіх працівників, в тому числі адміністрацію. Необхідно користати сучасні методи навчання на робочих місцях. Важливою частин навчання мають стати статистичні методи регулювання технологічних процесів. Необхідно забезпечувати працівникам можливість не відставати : від нового, що з'являється у виробництві.

7. Запроваджувати нові методи керівництва. Майстри і контролери повинні зосередити свою увагу на тому, щоб допомогти людям і обладнанню виконувати роботу якомога краще. Їх роль — це роль "вчителя, а не судді. Головною турботою має бути поліпшення якості, яке сприяє підвищенню рентабельності. Адміністрація у свою чергу повинна гарантувати робітникам, що з усіх виявлених проблем, які викликають погіршення якості, будуть прийняті негайні заходи щодо їх вирішення.

8. Виганяти страх. Необхідно розвивати і заохочувати двосторонні зв'язок між працівниками і керівниками, розкріпачувати людей так, щоб кожний міг працювати ефективно і продуктивно в інтересах підприємства. Страх руйнує гідність, мотивацію до праці, що неодмінно позначається на якості, в організації має панувати сувора, але вільна від погроз і незрозумілих атмосфера. Нагородою стануть лояльність, висока продуктивність і сумлінність працівників.

Слайд 279. Руйнувати бар'єри між відділами. Намагаючись приховати проблеми менеджери будують

бар'єри між підрозділами або дозволяють робити це членам своїх груп.

Такий стиль керівництва/можливо, виграшний з боку інтересів окремих груп, але не йде на користь організації в цілому. В інтересах загальної справи необхідно руйнувати бар'єри між людьми, що працю різних підрозділах. Розвитку інтеграції сприяє використання автоматизованих систем, які забезпечують доступ до інформації всіх членів організації. Це дає змогу кожному працівникові сприймати свою організацію як єдине йому визначити своє місце в загальній справі, не зобов'язуючи при цьому досконально розбиратися в усіх її аспектах.10. Відкинути лозунги і заклики, не підкріплені відповідними діями і засобами . Деякі керівники вважають, що продуктивність праці і якість виготовленої продукції залежать виключно від виданих ними наказів і не обтяжують себе аналізом власних дій і системи виробництва в цілому. Однак не можна вимагати від робітників бездефектності виробів, якщо вхідні матеріали мають незадовільну якість, або технологічний процес не дозволяє забезпечити задані характеристики. Прагнення окремих менеджерів перекласти | відповідальність за низьку якість на робітників варто віднести до найбільш серйозних \ помилок управління. Основні причини випуску недоброякісної варто шукати в системі, а не в робочій силі.

Слайд 2811. Виключити кількісні норми для робітників і кількісні характеристики для

адміністрації. Кількісні норми зручні для управлінців як засіб оцінювання продуктивності

праці робітників. Але результати праці кожного робітника залежать не тільки від його особистого уміння і старанності, а й від організації процесу виробництва, стану обладнання, якості матеріалів. Якби було можливо врахувати всі ці залежності, кількісні методи були б виправдані. Робота менеджерів також часто оцінюється за допомогою їх характеристик (щорічні рейтинги, оцінка ефективності цільового тощо). Такі методи принижують людей, стримують їх ініціативу), оцінювати за кількістю набагато простіше, ніж за якістю. Водночас використання кількісних оцінок руйнує особистість.12. Усувати бар'єри, які заважають людям пишатися своєю кваліфікацією. Перешкоди, нездоланні для працівника, призводять зрештою до згасання творчих здібностей. Пишатися своєю кваліфікацією працівник може лише в тому випадку, коли реально відчуває свій внесок у загальну справу. Обмеження діяльності працівника рамками тільки конкретних завдань не такого відчуття. Водночас навіть прозаїчні завдання набувають вагомості, . якщо їх розглядати з погляду успіху організації в цілому.

Слайд 2913. Заохочувати освіту і самовдосконалення. Людям одвічно притаманне прагнення робити

роботу краще, і треба їм допомагати в цьому, даючи можливість

удосконалюватися і набувати додаткові знання у процесі праці.14. Чітко встановлювати зобов'язання керівництва вищої ланки у сфері якості. Якість закладається в кабінеті керівника. Вирішення завдання постійного удосконалення якості не може бути передовірено підлеглим. Керівництво вищого рівня, адміністрація, безпосередні виконавці — всі повинні втілювати в життя перелічені вище 13 постулатів.

Слайд 30Наглядною iлюстрацiєю фiлософії Демiнга, вираженою в його 14 постулатах, може

слугувати "Трикутник Джойнера", запропонований Брейном Джойнером – керiвником американської

фiрми "Joiner Associates Inc."Вершина цього трикутника - одержимiсть якiстю, а його основу складають двi основнi сили - загальнокомандна робота i науковий пiдхiд, завдяки чому досягається якiсть. Bci вершини трикутника мають прямий зв'язок постулатами Демiнга: одержимiсть якiстю розкривається в постулатах 1 -6, 13- 14; всi - одна команда - в постулатах 7-9 i науковий пiдхiд – в постулатах 10-12.

Слайд 31“Ланцюгова реакція Демінга” є наочним свідченням того, що зменшення витрат,

підвищення продуктивності й успішне функціонування компанії на ринку є звичайним

наслідком поліпшення якості.Демінгом запропонована схема , яка демонструє вплив якості на економіку виробництва. Вона одержала назву ланцюгова реакція Демінга”.

«Ланцюгова реакція Демінга»

Слайд 32У. Шухарт запропонував циклічну модель, яка розподіляє управління на чотири

основні стадії: планування, реалізація, перевірка і коригуюча дія. Він розкрив

відому модель управління якістю, запропоновану Ф. Тейлором: планування-реалізація-перевірка. Метод Шухарта у повсякденному вжитку одержав назву “Цикл Демінга”.Слайд 33

Джозеф Джуран є автором концепції AQI (Annual Quality Improvement) концепції

щорічного поліпшення якості. Поліпшення якості, на його думку перевищення уже

досягнутих результатів роботи у сфері якості, пов'язане прагненням людини встановити новий рекорд. У філософії менеджменту безперервне поліпшення означає, що на зміну політики стабільності приходить політика змін. Головна увага в концепції AQI зосереджується на стратегічних рішеннях, більш високій конкурентоспроможності і довгострокових результатах.Найважливіші принципи AQI такі:

планування керівництвом поліпшення якості на всіх рівнях і в усіх сферах діяльності підприємства;

розроблення заходів, спрямованих на виключення попередження помилок у сфері управління якістю;

перехід від адміністрування (наказів зверху) до планомірного управління всією діяльністю у сфері якості, в т. ч. і удосконалення адміністративної діяльності.

Слайд 34Спіраль Джурана:

1) дослідження ринку; 2) розроблення проектного завдання; 3) проектно-конструкторські

роботи; 4) складання технічних умов; 5) розроблення технології та підготовка

виробництва; 6) матеріально-технічне забезпечення; 7) виготовлення інструменту і контрольно-вимірювальних засобів; 8) виробництво; 9) контроль процесів; 10) контроль готової продукції; 11) випробовування робочих характеристик продукції; 12) збут; 13) технічне обслуговування; 14) дослідження ринкуСлайд 35Для реалізації концепції AQI на підприємстві розробляється комплекс заходів, який

передбачає:

складання щорічної програми поліпшення якості;

розроблення методів поліпшення якості,

її вимірювання й оцінки; навчання персоналу статистичним методам і їх впровадження у практику;

удосконалення організації робіт в адміністративній сфері.

Безперервне поліпшення, за Джураном, подібне рухові вверх сходами: кожний у прорив у поліпшенні завершуються фазою стабілізації, тобто утриманням досягнутих результатів і попередженням регресій.

Слайд 36Філіпп Кросбі — один з найвідоміших у світі американських авторитетів

у сфері якості. Широко відомими стали такі 14 принципів Кросбі,

що визначають із послідовності дій забезпечення якості на підприємстві.1. Чітко визначити відповідальність керівництва підприємства у сфері якості.

2. Сформувати команду, яка буде реалізовувати програму забезпечення якості.

Визначити методи оцінювання якості на всіх етапах її формування.

Організувати облік і оцінку витрат на забезпечення якості.

5. Довести до всіх працівників підприємства політику керівництва у сфері якості, домагатися свідомого ставлення персоналу до якості.

6. Розробити процедури коригуючих дій при забезпеченні якості.

7. Впровадити програму бездефектного виготовлення продукції (систему "Нуль дефектів").

8. Організовувати постійне навчання персоналу у сфері якості.

9. Організувати регулярне проведення Днів якості (Днів "нульових дефектів").

10. Постійно ставити цілі у сфері якості перед кожним працівником підприємства.

11. Розробити процедури, що усувають причини дефектів.

12. Розробити програму морального заохочення працівників за виконання вимог у сфері якості.

13. Створити цільові групи, що складаються з професіоналів у сфері якості.

14. Почати все спочатку (повторити цикл дій на більш високому рівні).

Слайд 37У 1964 р. Кросбі запропонував програму "Нуль дефектів" (“ZD"), яка,

як і вважають деякі американські спеціалісти, використовує підходи розробленої у

1955 р. в СРСР системи бездефектного виготовлення продукції.Програма "Нуль дефектів" будується на таких концептуальних положеннях:

1) перенесення уваги дефектів, а не їх виявлення і виправлення;

2) спрямування зусиль на скорочення рівня дефектності на виробництві;

3) усвідомлення факту, що споживач потребує якраз бездефектної продукції і що виробник може і повинен таку продукцію забезпечити;

4) необхідність для керівництва підприємства ясно сформулювати цілі у сфері підвищення якості на тривалий період;

5) розуміння того, що якість роботи компанії визначається не тільки якістю виробничих процесів, якістю діяльності невиробничих підрозділів (діяльність таких підрозділів розглядається як надання послуг);

6) визнання необхідності фінансового аналізу діяльності у сфері забезпечення якості.

Слайд 38Кросбі ввів у вжиток поняття "ціна невідповідності", розуміючи під цим

усі витрати, пов'язані з тим, що ту чи іншу роботу

не зроблено якісно з першого разу.Кросбі запропонував спосіб оцінювання ступеня компетентності підприємства у вирішені проблеми якості.

З цією метою він використав шість параметрів:

1) ставлення керівництва підприємства до проблеми;

2) статус відділу якості на підприємстві;

3) способи розгляду проблеми якості;

4) рівень витрат на якість у відсотках від загального обороту підприємства;

5) заходи з підвищення якості;

6) реальне становище з якістю на підприємстві.

Слайд 39Арманд Фейгенбаум — всесвітньо відомий американський спеціаліст автор теорії комплексного управління

якістю.

У 1960-х роках Фейгенбаумом була сформульована концепція комплексного управління якістю,

яка стала в 1970-ті роки новою філософією у сфері управління підприємством. Головним положенням цієї концепції є положення про всеохопність управління якістю, яке має зачіпати всі стадії створення продукції і всі рівні управлінської ієрархії підприємства при реалізації технічних, економічних, організаційних і соціально-психологічних заходів. Фейгенбаум виходив з того, що проблема якості настільки ускладнилась, що може бути вирішена тільки при формуванні нової організаційної структури, тому що проблема якості переросла існуючу організаційну структуру.Для того, щоб комплексне управління якістю було ефективним, його варто схема проектувати і здійснювати на ранніх стадіях створення продукції. Вимоги до виконання робіт при комплексному управлінні доцільно встановлювати у фірмових стандартах. Якість має бути планованою. На підприємстві необхідний суворий облік витрат на якість. За твердженням Фейгенбаума, комплексне управління якістю — це стиль керівництва, який породжує нову культуру управління підприємством.

Слайд 40Фейгенбаум сформулював чотири "смертельні гріхи" в підходах до якості, які

необхідно враховувати, щоб зусилля при реалізації програм з якості не

виявились марними.Перший "гріх" полягає в заохоченні програм, які базуються на "проголошенні гасел" і на поверхневих змінах.

Другий "гріх" полягає в тому, що вибираються програми, які насамперед зорієнтовані на робітників ("сині комірці") і не враховують важливої ролі марні інженерних служб ("білі комірці").

Третій "гріх" — небажання визнати, що постійного рівня якості не існує (він повинен безперервно підвищуватися).

Четвертий "гріх", найбільш фатальний, — помилкова думка стосовно автоматизації, яка сама по собі не є останнім словом у підвищенні якості.

Слайд 41Кауру Ісікава — видатний японський спеціаліст у сфері якості. Діяльність

Ісікави невіддільна від історії менеджменту якості в Японії. Методами управління

якістю він зайнявся в 1949 р. і допоміг багатьом японським фірмам зайняти провідні позиції. У 1988 р. вийшов російський переклад книги Ісікави "Японські методи управління якістю".Ісікава — автор японського варіанта комплексного управління якістю. Характерні риси системи управління якістю Ісікави:

- загальна участь працівників в управлінні якістю;

- проведення регулярних внутрішніх перевірок функціонування системи якості;

- постійне навчання кадрів;

- широке впровадження статистичних методів контролю.

З ініціативи Ісікави в Японії, починаючи з 1962 р., почали розвиватися гуртки з контролю якості.

Ісікава впровадив у світову практику новий оригінальний графічний метод аналізу причинно-наслідкових зв'язків, який одержав назву системи Ісікави ("риб'ячої кістки") і ввійшов до складу семи простих інструментів контролю якості. Сьогодні практично неможливо знайти такі сфери аналітичної діяльності з вирішення проблем якості, де б не використовувалася схема Ісікави.

Слайд 42Теніті Тагучі — відомий японський статистик, лауреат найпрестижніших нагород у

сфері якості (премія Демінга присуджувалась йому чотири рази). Він вивчав

питання удосконалення промислових процесів і продукції з кінця 1940-х років. Тагучі розвинув ідеї математичної статистики, що належать до статистичних методів планування експерименту і контролю якості.Методи Тагучі (цей термін з'явився в СІЛА, сам же Тагучі назвав свою концепцію "інжиніринг якості") є принципово новими підходами до вирішення проблем якості.

Методи Тагучі базуються на таких шести основних положеннях.

1. Найважливішою мірою якості виготовленого продукту (виробу) є сумарні втрати для суспільства породжені цим продуктом.

2. Для того, щоб в умовах конкурентної економіки залишатися в бізнесі, необхідне постійне поліпшення якості і зниження витрат.

3. Програма постійного поліпшення якості передбачає безперервне зменшення робочих характеристик продукту (виробу) стосовно заданих величин.

4. Якість і вартість готового продукту визначаються насамперед процесами розроблення і виготовлення.

Слайд 435. Відхилення у функціонуванні продукту (або процесу) можуть бути знижені

шляхом використання поліпшених залежностей робочих характери стик від параметрів продукту

(або процесу).6. Для ідентифікації параметрів продукту (і процесу), які впливають на зниження відхилень у функціонуванні, можуть бути використані статистично плановані експерименти.

Заслуга Тагучі полягає в тому, що він зумів знайти порівняно прості і переконливі аргументи та прийоми, які зробили планування експерименту сфері забезпечення якості реальністю. Саме в цьому бачить сам Тагучі головному особливість свого підходу.

Ідеї Тагучі протягом 30 років становили базу інженерної основи в Японії, де видано його 7-томне зібрання праць. У США ці методи стали відомі 1983 р. після того, як фірма "Форд Мотор" вперше познайомила з ними своїх інженерів. Неувага до методів Тагучі є однією з причин серйозного відставання від Японії багатьох виробничих компаній США і Європи.

Слайд 45Експериментальний метод гpунтується на безпосередньому внмірюванні показників якості або на

виявленні і підрахунку (реєстраціі) числа різних подій, об'єктів, явищ за

допомогою різних технічних вимірювальних засобів і контрольних приладів. Для підвищення об'єктивності при визначенні цим методом значень показників велику роль відіграє метрологічне забезпечення.Розрахунковий метод припускає використання обчислень на основі відомих теоретичних і емпіричних залежностей і даних, одержаних за іншими методами. Прикладами використання цього методу може бyrи розрахунок продуктивності праці, показників патентної чистоти, статистичних показників та інших аналогічних показників.

Традиційний метод припускає отримання фактичних даних за допомогою технічних джерел інформації в лабораторіях, випробувальних станціях, відділах технічного контролю (ВТК) тощо. Експертний (зокрема і органолептичний) метод припускає використання думок експертів. Його потрібно застосовувати тоді, коли неможливо використовувати експериментальний або розрахунковий методи визначення показників. Соціологічний метод ґрунтується на збиранні й аналізі думок фактичних або можливих споживачів.

Слайд 46Використання цієї класифікації продукції необхідне для:

• вибору номенклатури одиничних

показників певної групи продукції;

• визначення сфер використання продукції;

• обrpунтування

можливості вибору конкретного виробу або де виробів як базових зразків; • створення системи державних стандартів на номенклатуру показ якості продукції.

Класифікація класів продукції

Слайд 47До першої групи належать всі корисні копалини, зокрема руди концентрати;

природне рідке, тверде і газоподібне паливо; природні будівельні і декоративні

матеріали; коштовні мінерали; інші неметалеві копалини; сільськогосподарська продукція; квіти; лікарські трави; сировинні продукти напівфабрикати бджільництва, шовківництва, тваринництва, птахів звірівництва і мисливства, рибальства тощо.До другої групи належать штучне паливо, мастила; металеві І болваники, прокат, дріт; хімічні продукти, зокрема гази, кислоти, луги, солі, доб. отрутохімікати, лаки, фарби, штучні смоли, пластмаси; матеріали для текстильної та легкої промисловості; будівельні матеріали; целюлозно-паперові матеріали; лісоматеріали; електро- і радіотехнічні матеріали; кіно- і фото матеріали; лікувальні; медичні препарати тощо.

До третьої групи належать мило в брусках; ліки в пігулках; котушках або бобінах, провід і кабелі; напої в пляшках; кондитерські в аптечні і парфюмерно-косметичні вироби в промисловому пакованні; консерви в банках, рідке пальне; газ у балонах тощо.

До четвертої групи належать електровакуумні і напівпровідникові комплектуючі елементи; резистори; конденсатори, реле; гвинти; гайки; підшипники; колеса; цегла; кріпильні деталі.

До п'ятої групи належать обладнання для різних галузей промисло автоматичні і автоматизовані комплекси, системи і лінії цього обладнання; сільськогосподарські машини, транспортні машини і засоби; вимірювальні прилади; засоби автоматизації та систем управління; медичні і побутові прилади й апаратура; шкіряні та валяльно-повстяні вироби, швейні та трикотажні вироби тощо.

Слайд 48Під часі оцінювання якості (зокрема конкурентоспроможності і СЯ) найчастіше використовуються

взаємозв'язані одиничні і комплексні, оцінювальні базові та інші показники:

1) одиничні;

2) комплексні;

3) групові;

4) інтегральні;

5) оцінювальні;

6) базові (еталонні, конкурентні);

7) відносні;

8) визначені (узагальнені).

Серед цих показників заслуговує на увагу інтегральний показник ЯП для споживача, що у спрощеному вигляді відображає співвідношення корисного від ефекту від експлуатації і витрат на придбання та експлуатацію продукції.

Слайд 49Класифікація показників якості:

• за кількістю характеристичних властивостей (одиничні, комплексні);

• за призначенням для оцінювання якості (базові, відносні);

• за

характеристичними властивостями (надійність, призначення тощо); • за способом вираження (в натуральних чи у вартісних одиницях, відсотках);

• за стадією визначення (прогнозні, дослідно-проектні, підприємницькі, товарообіг, експлуатаційні, утилізації чи знищення);

• за методом визначення (експериментальний, розрахунковий);

• за впливом на якість під час вимірювання абсолютного значення показників (позитивні і негативні);

• за видами обмеження (не менше, не більше, не менше і не більше);

• стосовно суб'єктів оцінки якості (показників розробника, виробника, споживача тощо);

• за сферою застосування до об'єктів, що оцінюються (до одиниці об'єкта, до сукупності однорідних об'єктів, до сукупності різнорідних об'єктів) .

Слайд 50Основні групи показників якості продукції, що класифікуються однорідними властивостями, і

використовуються для оцінювання рівня її виробниками і споживачами:

1) призначення

(функціональне, соціальне); 2) надійність;

3) економне використання ресурсів, енергії;

4) ергономічні;

5) естетичні;

6) екологічні;

7) безпека;

8) патентно-правові;

9) стандартизація і уніфікація;

10) технологічність;

11) транспортабельність;

12) вторинне використання або утилізація (знищення);

13) сервісні;

14) економіко-комерційні.

Слайд 51Показники призначення характеризують властивості продукції, що визначають ії основні функції,

для виконання яких вона призначена, і зумовлюють галузь ії використання.

До групи показників призначення входять такі підгрупи:

• класифікаційні показники;

• показники функціональні і технічної ефективності;

• конструктивні показники;

• показники складу і структури.

Класифікаційні показники характеризують належність продукції певного класифікаційного угруповання:

• потужність електродвигуна;

• місткість ковша екскаватора;

• вміст вуглецю в сталі тощо.

Слайд 52Показники функціональні і технічної ефективності характеризують корисний ефект від експлуатації

чи споживання продукції та прогресивність технічних рішень, закладених у продукцію.

Для технічних об'єктів показники називаються експлуатаційними:

• продуктивність верстата;

• точність і швидкість спрацювання вимірювального приладу;

• міцність матеріалу для виготовлення виробів;

• калорійність харчових продуктів тощо.

Конструктивні показники характеризують основні проектно-конструкторські рішення, зручність монтажу і встановлення продукції, можливість її агрегування і взаємозамінності:

• габаритні розміри;

• наявність додаткових пристроїв;

• коефіцієнт ефективності взаємозамінності;

• коефіцієнт збірності (блоковості) виробу тощо.

Слайд 53Останній коефіцієнт характеризує простоту і зручність монтажу виробу.

Показники складу

і структури характеризують вміст у продукції хімічних елементів або структурних

груп:• відсотковий вміст компонентів у сталі;

• концентрація різних домішок у кислотах;

• відсотковий вміст цукру, солі в харчових продуктах тощо.

До показників надійності належать:

• показники безвідмовності;

• довговічності;

• ремонтопридатності;

• збереженості.

Показники безвідмовності характеризують властивість технічного об'єкта зберігати працездатність протягом певного часу чи після деякого напрацювання:

• ймовірність безвідмовної роботи;

• середнє напрацювання до відмови;

• інтенсивність відмов;

• параметр потоку відмов тощо.

Слайд 54Показники довговічності характеризують властивість технічного об'єкта зберігати працездатність до настання

граничного стану при встановленій системі технічного обслуговування і ремонтів:

•

гамма-відсотковий ресурс; • середній ресурс;

• середній термін служби;

• середній термін служби до середнього (капітального) ремонту;

• середній термін служби до списання тощо.

Показники ремонтопридатності характеризують властивість технічного об'єкта пристосовуватися до запобігання і виявлення причин пошкоджень усунення їх за допомогою проведення ремонтів і технічного обслуговування.

До показників ремонтопридатності, зокрема, належать:

• середня оперативна тривалість планового поточного ремонту;

• середня оперативна трудомісткість технічного обслуговування.

Показники збереженості характеризують властивість технічного об'єкта зберігати працездатний стан протягом і після терміну зберігання, транспортування або властивість продукту чи матеріалу зберігати до споживання належний стан протягом зберігання:

• гамма-відсотковий термін зберігання;

• середній термін зберігання.

Показники надійності оцінюють статистичними методами за результатами випробовувань.

Слайд 55Ергономічні показники характеризують систему "людина - виріб" (зокрема "людина -

машина") і враховують комплекс гігієнічних, антропометричних фізіологічних і психологічних характеристик

людини, які виявляються у виробничих і побутових процесах.До групи ергономічних показників як продукції належать такі підгрупи показників:

• гігієнічні - показники, які використовуються для визначення відповідності виробу гігієнічним умовам життєдіяльності та працездатності людини у разі взаємодії її з виробом;

• антропометричні - показники, які використовуються для визначення відповідності виробу розмірам та формі, а також ваги тіла людини, що бере участь в обслуговуванні цього виробу;

• фізіологічні та психофізіологічні - показники, які використовуються для визначення відповідності виробу фізіологічним властивостям людини і особливостям функціонування її органів чуття (швидкісні та силові можливості людини, а також пороги слуху, зору, тактильного відчуття тощо);

• психологічні - показники, які використовуються для визначення відповідності виробу психологічним особливостям людини, що знаходять своє відображення в інженерно-психологічних вимогах, вимогах психології праці, які висуваються до промислових виробів.

Слайд 57Інформаційна виразність характеризує здатність виробу відображати завдяки формі усталені в

суспільстві естетичні уявлення та культурні норми.

Вона виявляється:

• у

художньо-образному вираженні соціально значущої інформації (знаковість); • у характерності ознак форми, яка виділяє певний виріб серед інших аналогічних виробів (оригінальність);

• у стійких ознаках форми, що характеризують усталену спільність засобів і прийомів художньої виразності, властивих певному періоду часу (стильова відповідність);

• в ознаках зовнішнього вигляду виробу, що виявляють спільність тимчасово панівних естетичних смаків і переваг (відповідність моді).

Слайд 58Раціональність форми характеризує відповідність форми об'єктивним м виготовлення й експлуатації

виробів, а також правдивість вираження в ункціонально-конструктивної суті виробу.

Вона

виражає: 1) відповідність форми виробу його призначенню, конструктивному рішенню, особливостям технології виготовлення і вибраним матеріалам (функціонально-конструктивна зумовленість);

2) виявлення у формі способів і особливостей дій людини; з виробом (ергономічна зумовленість).

Слайд 59Показники технологічності характеризують властивості продукції, які зумовлюють оптимальний розподіл витрат

матеріалів, засобів, праці та часу під час технологічної підготовки виробництва,

виготовлення й експлуатації продукції.Показники технологічності продукції поділяють на основні і додаткові.

До основних показників належать показники трудомісткості, матеріаломісткосткості собівартості, які використовуються для всіх без винятку видів продукції.

Необхідно розрізняти такі характеристики показників: трудомісткість, матеріаломісткість та собівартість: сумарну (загальну), структурну, питому, порівняльну та відносну трудомісткість (матеріаломісткість і собівартість).

Структурна трудомісткість є складовим елементом сумарної і визначається: як сума трудомісткості на робочих місцях, агрегатах, які входять до складу i однорідних у технологічному сенсі окремих цехів, дільниць або видів робіт.

Питома трудомісткість - це трудомісткість на одиницю визначального пapaмeтpa продукції (на 1 кг чи 1 т маси, на 1 мз корисного об'єму тощо).

Порівняльна трудомісткість характеризує рівень витрат праці.

Відносна трудомісткість характеризує частку витрат праці для певного виду робіт у сумарній трудомісткості.

Сумарна (загальна) матеріаломісткість продукції визначається за загальною потребою матеріалів на одиницю продукції.

Слайд 60Організаційно-економічні показники характеризують організаційні і економічні умови реалізації, експлуатації й

утилізації (знищення) продукції.

Цю групу доцільно розділити на дві підгрупи.

Перша підгрупа містить організаційно-вартісні показники: знижки під час продажу продукції (на певну кількість, суму замовлення, суму куплених товарів за рік), оплати готівкою, на певний товар, сезонні, на вимогу значущого клієнта, а також функціональні (на новий товар, проведення реклами розміри і терміни платежів, вартісні й організаційні умови поставок і до вартість і умови вивчення, вартість і терміни технічного обслуговування ремонту, умови і терміни гарантій, умови і терміни кредитування, можливість бартерних операцій, умови і терміни утилізації (вторинного використання. знищення), умови і знижки у разі повернення раніше купленого товару, відповідність ЯП рівню споживачів, митні збори, акцизи, податки тощо.

Друга підгрупа містить організаційно-нецінові показники: відповідність поставок комплектації, наявність товарних знаків, сертифікатів відповідності (якості, безпеки, екологічності тощо) на продукцію, наявність сертифікатів на СЯ, оперативність, надійність і якість сервісу, післяпродажного обслуговування, готовність, укласти договір, наявність сервісних структур, достовірні доступність інформації про ЯП на всіх стадіях її життєвого циклу, дотримання договірних умов і дисципліни, нетарифні бар'єри (зокрема вимоги міжнародних стандартів (МС) і національних) тощо.

Слайд 61Тривалий час витратам на якість продукції не приділялася необхідна увага.

Вважалось, що вони становлять незначну частку від сум продажу. Насправді

ж вони значно більші. Дослідження, проведені групою з якості і стандартів Великої Британії, показали, що витрати на якість для промислових підприємств становлять 5-25% від їх товарообороту. Вони залежать від типу промисловості, ділової ситуації або послуг, підходу організації до того, що є, а що не є витратами на якість, а також масштабів заходів на постійне поліпшення якості всіма працівниками організації.Результати дослідження, проведені Манчестерським інститутом науки і технологій Великої Британії, показали, що менше 40% організацій знають фактичне значення витрат на якість, з яких 95%, як правило становлять витрати на експертизу і різні порушення, усунення яких протягом 3 років при постійному поліпшенні процесів може скоротити їх на третину.

Слайд 62Необхідність визначення витрат на якість вперше була обґрунтована в 1960-х

роках Дж. Джураном і А. Фейгенбаумом.

Останній дав таку класифікацію

витрат на якість:витрати на попередження дефектів, які складаються з витрат, що витрачаються на навчання у сфері якості, і витрат відділу якості;

витрати на оцінку рівня якості, які складаються з витрат на контроль і випробування та перевірку діяльності з забезпечення якості;

збитки від браку за рахунок дефектів і рекламацій.

Слайд 63Принцип класифікації витрат на якість, запропонований А. Фейгенбаумом, одержав широке

визнання і в подальшому був удосконалений японськими спеціалістами, які запропонувати

покласти в основу класифікації витрат принцип їх корисності, поділивши всі витрати на дві групи:корисні витрати, пов'язані з попередженням дефектів;

збитки, пов'язані з витратами на проведення оцінювання, і з браком.

Важливість і необхідність визначення витрат на якість призвела до створення в ряді країн відповідних стандартів. Одним із стандартів, який найповніше відображає витрати на якість, є британський стандарт BS 6143.

Згідно з цим стандартом усі витрати на якість поділяються на дві групи:

витрати на відповідність – це витрати на попереджувальні заходи з контролю якості і витрати на стандарти (норми) якості для забезпечення їх роботи;

витрати на відмови, які призводять до зменшення прибутку, незалежно від того, чим вони спричинені.

У свою чергу кожна з цих груп класифікується таким чином:

попереджувальні витрати;

оцінювані витрати;

витрати, зумовлені внутрішніми відмовами;

витрати, зумовлені зовнішніми відмовами.

Слайд 64Витрати на попередження дефектів. Ці витрати здійснюються для того, щоб

зменшити оцінні витрати і витрати в результаті відмов. Вони складаються

з таких розділів:Планування якості – витрати, пов'язані з функціонуванням систем планування якості, необхідної споживачу; широкий комплекс робіт, які створюють загальний план якості, план контролю, план надійності тощо. Планування якості містить також підготовку і перевірку настанов та процедур стосовно якості.

Проектування і розроблення засобів вимірювальної техніки для контролю і вимірювання якості – витрати на проектування, розроблення і документування необхідного вимірювального і випробувального обладнання.

Аналіз якості і контроль проекту – витрати на роботу з контролю якості під час проектування і розроблення виробу, приймального контролю та інших випробувань.

Калібрування і технічне обслуговування вимірювального і випробувального обладнання – витрати на калібрування і підтримування в робочому стані шаблонів, калібрів, кріпильних пристосувань.

Забезпечення якості у постачальника – витрати на оцінювання, спостереження і обстеження постачальників, щоб переконатися, що вони можуть досягти необхідного рівня якості продукції і підтримувати його.

Слайд 65Навчання у сфері якості – витрати на розроблення, використання, функціонування

і підтримування формалізованих програм навчання з питань якості.

Нагляд за якістю

– витрати на роботу з оцінювання всієї системи якості або окремих її елементів, які використовуються організацією.Одержання і аналіз інформації про якість, звітність - витрати на аналіз і оброблення даних з метою попередження відмов у майбутньому.

Програми поліпшення якості – витрати на створення і використання програм, спрямованих на досягнення нових рівнів характеристик продукції, наприклад, програма попередження дефектів.

Оцінювані витрати. Це витрати підприємства при первинному встановлені невідповідності виробу вимогам до якості. Вони не містять витрат, пов'язаних з переробкою або повторним контролем, який здійснюється після відмови і складається з таких розділів.

Довиробничий контроль – витрати, пов'язані з випробуваннями і вимірюваннями до виробництва продукції, щоб проконтролювати відповідність проекту вимогам до якості.

Вхідний контроль – витрати на контроль і випробування матеріалів, деталей, комплектувальних виробів, а також контроль на підприємстві постачальника споживачем.

Слайд 66Лабораторні приймальні випробування – витрати, пов'язані з випробуваннями, які проводяться

з метою оцінювання якості закуповуваних матеріалів (сировини, напівфабрикатів тощо), що

є елементами кінцевого виробу або використані на виробничих операціях.Контроль і випробування – витрати на контроль і випробування спочатку в процесі виготовлення, а потім – на завершальну перевірку з метою визначити якість готового виробу і його упаковки.

Обладнання для контролю і випробувань – витрати на амортизацію вартості обладнання і пов'язаних з ним виробничих засобів, а також вартість встановлення його технічного обслуговування та калібрування.

Матеріали, що використовуються при контролі і випробуваннях – витрати на матеріали, що використовуються або витрачаються при руйнівному контролі.

Аналіз результатів контролю і випробувань, звітність – витрати на роботи, що проводяться до того, як випускається продукція до передавання споживачеві з метою встановити, чи відповідає вона вимогам до якості.

Контроль експлуатаційних характеристик – витрати на контроль, який проводиться в очікуваних умовах експлуатації споживача до приймання ним продукції.

Розгляд і схвалення – витрати на обов'язковий розгляд і схвалення іншими спеціалістами.

Оцінювання запасів – витрати на контроль і випробування запасів виробів та запасних частин, які мають обмежений термін придатності при зберіганні.

Зберігання протоколів – витрати на зберігання результатів контролю якості і контрольних еталонів.

Слайд 67Витрати, зумовлені внутрішніми відмовами. Вони мають місце в тих випадках,

коли до передачі продукції споживачеві виявляється, що її якість не

відповідає вимогам до якості. Вони складаються з таких розділів.Лом – витрати, пов'язані з перетворенням матеріалів, деталей, компонентів, вузлів і зразків готової продукції, які не відповідають вимогам до якості, в нові вироби.

Заміна, перероблення, ремонт – витрати на роботи, пов'язані з заміною і виправленням дефектних виробів з метою перероблення їх у такі, що відповідають призначенню.

Виявлення несправностей або аналіз дефектів чи відмов – витрати, пов'язані з проведенням аналізу невідповідних виробів, матеріалів або їх компонентів з метою визначення причин і вироблення коригувальних заходів на їх усунення.

Повторний контроль і повторні випробування – витрати на контроль і випробування раніше забракованих виробів після їх перероблення.

Дефекти у субпідрядника – витрати через дефекти закуплених матеріалів та на робочу силу.

Дозвіл на модифікацію і відступлення – витрати на вартість часу, витраченого на розгляд виробів, проектів і специфікацій.

Зниження сортності – втрати в результаті різниці між звичайною продажною ціною і зниженою через невідповідність якості виробу.

Простій – витрати на персонал і непрацююче обладнання через дефекти виробів та зірвані графіки виробництва.

Слайд 68Витрати, зумовлені зовнішніми відмовами. Вони викликані невідповідністю якості виробів, яка

виявляється після передачі їх споживачеві. Складаються з таких розділів.

Рекламації –

витрати, пов'язані з аналізом рекламацій, і надання компенсацій у випадку дефектних виробів.Рекламації протягом гарантійного терміну - витрати, пов'язані з заміною чи ремонтом виробів, у яких споживач виявив дефекти в період гарантійного терміну експлуатації.

Забраковані і повернені вироби – витрати на роботи з поверненими виробами.

Уступки – витрати внаслідок знижки ціни, зроблені споживачу через не комфортність прийнятих ним виробів.

Втрата продажу – втрата прибутку через згортання наявних ринків внаслідок поганої якості продукції.

Втрата внаслідок вилучення – пов'язані з вилученням дефектного або підозрілого виробу е експлуатації.

Відповідальність за якість продукції. Витрати як результат позову за якість і надбавки, виплачені за забезпечення мінімальної шкоди від судового процесу в зв'язку з відповідальністю за якість.