Слайд 1Кристаллизация из аморфного состояния

Как известно, большинство элементов, метал-лических сплавов и

соединений (например, Si, Se, сплавы Fe, Ni, Al, Zr и

др.) могут находиться в аморфном состоянии, т.е. характеризуются только ближним порядком при отсутствии дальнего порядка в расположении атомов.

Методы получения аморфных материалов весьма разнообразны и хорошо разработаны в разных вариантах: конденсация из газовой фазы, закалка из жидкого состояния, ионная имплантация, высокоэнер-гетическое измельчение и др.

Если аморфные материалы подвергать контро-лируемому рекристаллизационному отжигу, управляя процессами зарождения и роста кристаллитов, то можно получить наноматериалы с кристаллитами небольшого размера (около 10–20 нм и менее) и практически беспористые.

Слайд 2 В зависимости от условий закалки из жидкого состояния можно выделить

три типа наноструктур:

1) полная кристаллизация непосредственно в процессе закалки из

расплава и образование одно- или многофазной поликристаллической структуры или наноструктуры;

2) кристаллизация в процессе закалки из расплава протекает не полностью и образуется аморфно-кристаллическая структура;

3) закалка из расплава приводит к образованию аморфного состояния, которое трансформируется в наноструктуру только при последующей термической обработке.

Слайд 3 Наиболее подробно изучены материалы третьего типа, важным представителем которых является

сплав Finemet (сплав Fe–Si–В с небольшими добавками Nb и Сu)

– уникальный магнитомягкий материал, созданный японскими исследователями.

На рис. 1 а, б приведены полученные с помощью высокоразрешающего ПЭМ изображения этого сплава в аморфном и нанокристаллическом (после отжига) состоянии. Видно, что в аморфном состоянии (а) имеет место так называемый «запутанный» контраст, а в нанокристаллическом состоянии (б) появляется характерная для кристаллов полосчатая структура, что фиксируется также и по данным микродифракции (в). Стрелками обозначены границы зерен с аморфной структурой, которая также наблюдается и на отдельных участках нанокристаллического образца (см. рис. 1, б).

Слайд 4

Рис. 1. Изображения сплава Finemet, полученные в режиме прямого разрешения

с помощью ПЭМ:

а – аморфное состояние закаленных образцов,

б –

отжиг при температуре 500оС в течение 1 ч,

в – микроэлектронограмма отожженного образца

Слайд 5 Для переработки аморфных порошков, получаемых, например, газовым распылением жидких расплавов,

используют приемы горячей обработки давлением. Это было, например, продемонстрировано японскими

исследователями на примере объемных заготовок высокопрочного сплава Аl–Y–Ni–Со.

Технология пленок и покрытий

Эти методы весьма универсальны в отношении состава наноматериалов, которые могут быть изготовлены практически в беспористом состоянии в широком диапазоне размеров зерен, начиная от 1 – 2 нм и более. Единственное ограничение – это толщина пленок и покрытий – от нескольких долей микрона до сотен микрон.

Используются как физические методы осаждения (Physical Vapor Deposition (PVD)), так и химические методы (Chemical Vapor Deposition (CVD)), а также электроосаждение и некоторые другие приемы.

Слайд 6 Разделение методов осаждения на физические и химические условно, поскольку, например,

многие физические приемы включают химические реакции, а химические методы стимулируются

физическими воздействиями.

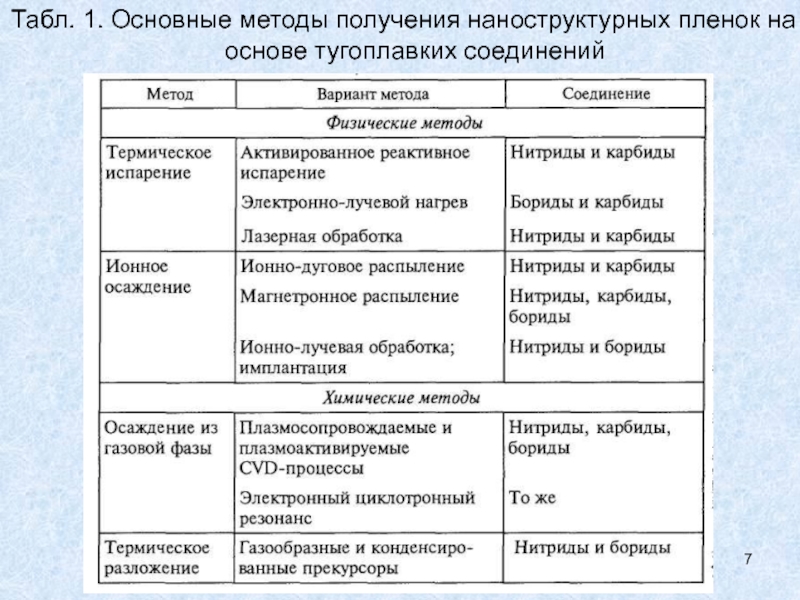

В табл. 1 приведены основные методы получения наноструктурных пленок на основе тугоплавких соединений (карбидов, нитридов, боридов).

Возбуждение дугового разряда в азотной или углеродсодержащей атмосфере – один из наиболее распространенных вариантов технологии ионного осаждения; в качестве источника ионов металлов используют металлические катоды. Электродуговое испарение весьма производительно, но сопровождается образованием металлической капельной фазы, освобождение от которой требует специальных конструктивных мер.

Слайд 7Табл. 1. Основные методы получения наноструктурных пленок на основе тугоплавких

соединений

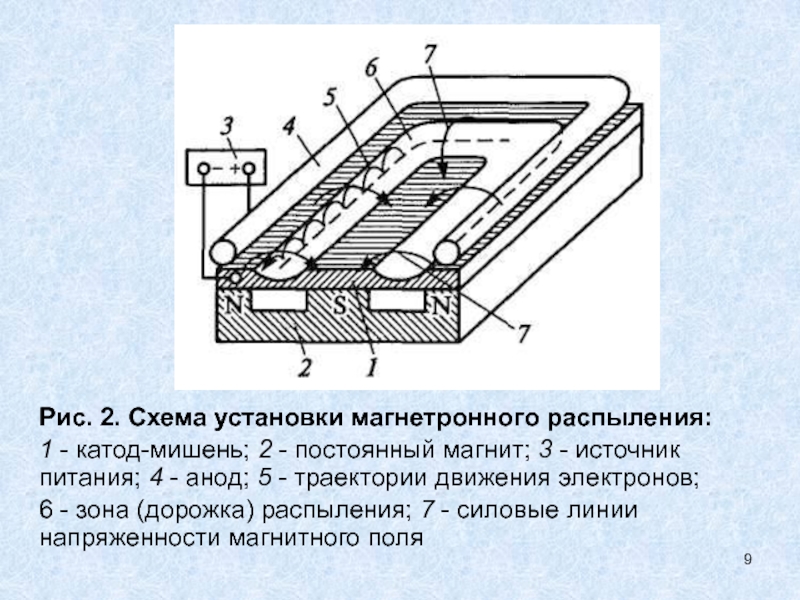

Слайд 8 Этого недостатка лишен магнетронный вариант ионно-плазменного осаждения, в котором мишень

(катод) распыляется за счет бомбардировки ионами плазмы газового разряда низкого

давления, которая формируется между катодом и анодом. Поперечное постоянное магнитное поле локализует плазму у распыляемой поверхности мишени и повышает эффективность распыления.

На рис. 2 показана схема магнетронного распыления с мишенью прямоугольной формы, на поверхности которой в районе выхода и входа магнитных силовых линий возникает «дорожка распыления». Напыляемые подложки (на схеме не показаны) расположены над мишенью и для достижения равномерности пленок по составу и структуре подвергаются вращению.

Слайд 9

Рис. 2. Схема установки магнетронного распыления:

1 - катод-мишень; 2 -

постоянный магнит; 3 - источник питания; 4 - анод; 5

- траектории движения электронов;

6 - зона (дорожка) распыления; 7 - силовые линии напряженности магнитного поля

Слайд 10 Магнетронное напыление весьма универ-сально, его можно применять не только для

металлических, но и для неметаллических мишеней (и, следовательно, для получения

соответствующих пленок).

При магнетронном напылении температуры подложек невелики (менее 100–200 °С), что расширяет возможности получения наноструктурных пленок с небольшим размером зерен и аморфных пленок. Однако скорости напыления в несколько раз ниже, чем в случае дуговых методов.

При ионно-лучевой обработке выбивание атомов мишени происходит за счет бомбардировки ее поверхности ионными пучками.

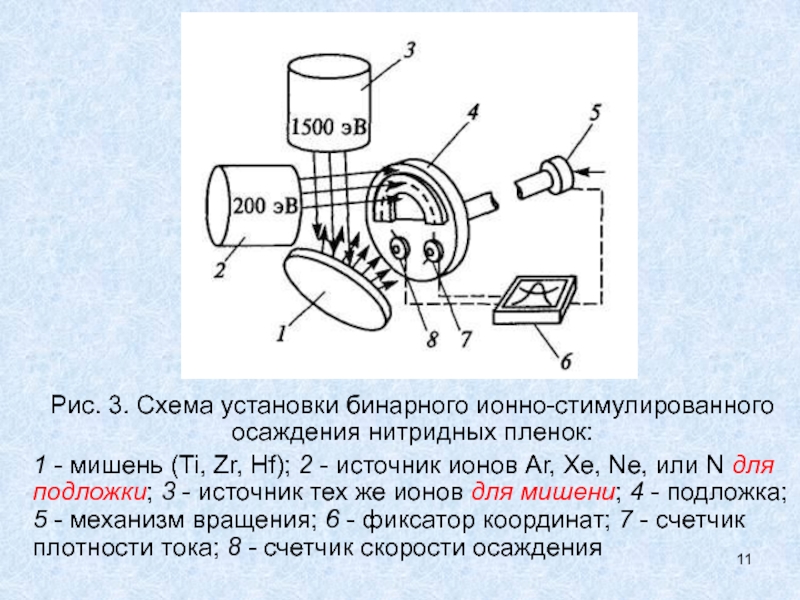

На рис. 3 приведена схема установки бинарного ионно-стимулированного осаждения нитридных пленок.

Слайд 11Рис. 3. Схема установки бинарного ионно-стимулированного осаждения нитридных пленок:

1 -

мишень (Ti, Zr, Hf); 2 - источник ионов Ar, Xe,

Ne, или N для подложки; 3 - источник тех же ионов для мишени; 4 - подложка; 5 - механизм вращения; 6 - фиксатор координат; 7 - счетчик плотности тока; 8 - счетчик скорости осаждения

Слайд 12Металлические ионы образуются при бомбардировке металлической мишени ионами инертных газов

или азота из источника 3, а источник 2 используется для

бомбардировки непосредственно пленки (в случае ионов азота пленки синтезируемых нитридов могут быть сверхстехиометричными).

Применительно к некоторым металлам и сплавам (Ni, Сu, Ni–P, Ni–Mo, Ni–W и др.) для получения наноматериалов оказался весьма эффективным метод импульсного электроосаждения, когда реализуется высокая скорость зарождения кристаллитов и за счет адсорбционно–десорбционных ингибирующих процессов обеспечивается их низкая скорость роста.

Канадская фирма «Ontario Hydro Technologies» освоила промышленный выпуск слоев толщиной 1 – 100 мкм и небольших по толщине (100 мкм – 2 мм) изделий, получаемых импульсным электроосаждением для различных приложений.

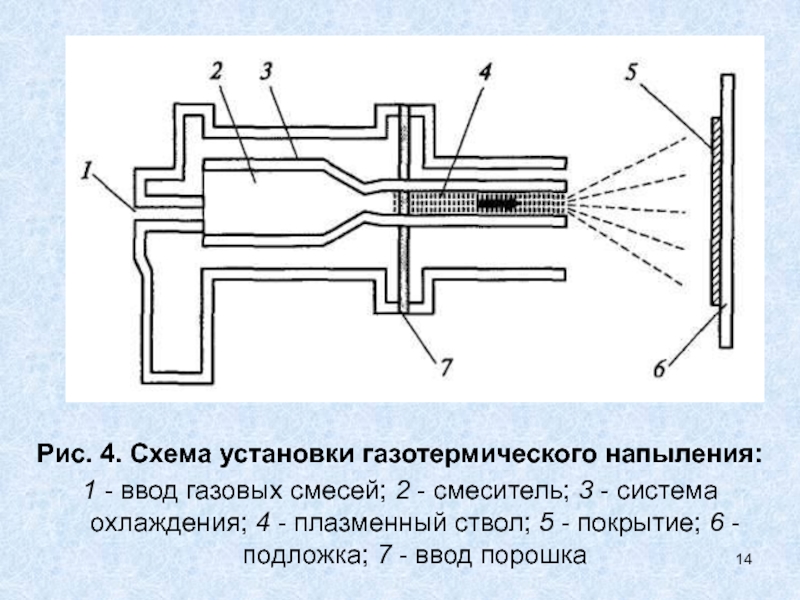

Слайд 13 Широкое распространение получил метод газотермического напыления наноструктурных покрытий. В качестве

сырья используются различные оксидные (Аl2О3–TiO2, Al2O3–ZrO2, Cr2O3–TiO2, ZrO2–Y2O3и др.) и

карбидные (WC–Co, Cr3C2–Ni и др.) композиционные нанопорошки.

Схема установки для газотермического напыления твердосплавных порошков с использованием кислород-углеводородных газовых смесей показана на рис. 4. Перед напылением исходные порошки обрабатывают в высокоэнергетических измельчающих агрегатах, а затем для улучшения сыпучести подвергают агломерации (смешиванию с пластификатором и обкатке). В результате получают округлые частицы размером 10 – 50 мкм.

Слайд 14

Рис. 4. Схема установки газотермического напыления:

1 - ввод газовых смесей;

2 - смеситель; 3 - система охлаждения; 4 - плазменный

ствол; 5 - покрытие; 6 - подложка; 7 - ввод порошка

Слайд 15 Последняя операция обеспечивает достаточную скорость поступления агломерированных сфероидов в плазменную

струю. Хотя температура плазмы достаточно высокая (примерно 3000 К и

выше), но высокие скорости газового потока (около 2000 м/с) приводят к кратковременному пребыванию наноструктурных частиц в высокотемпературном интервале. Размер нанокристал-литов обычно увеличивается от 30 – 40 нм до 200 нм.

При этом показатели твердости и износостойкости таких покрытий превосходят таковые для обычных покрытий в 1,3 - 2 раза. Ионно-плазменная обработка поверхности, включая имплантацию, используется применительно к самым различным материалам (металлам, сплавам, полупроводникам, полимерам и др.) для создания поверхностных сегрегаций и нанорельефа, что полезно для многих практических приложений.

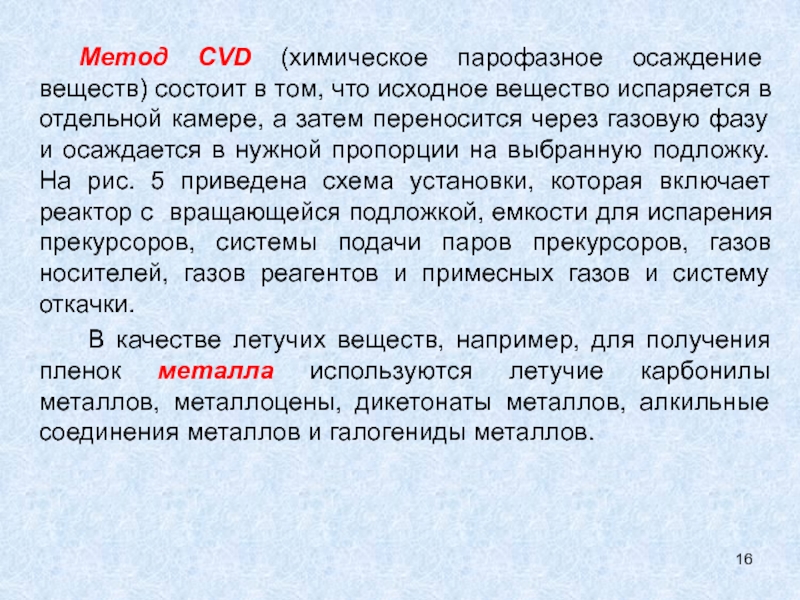

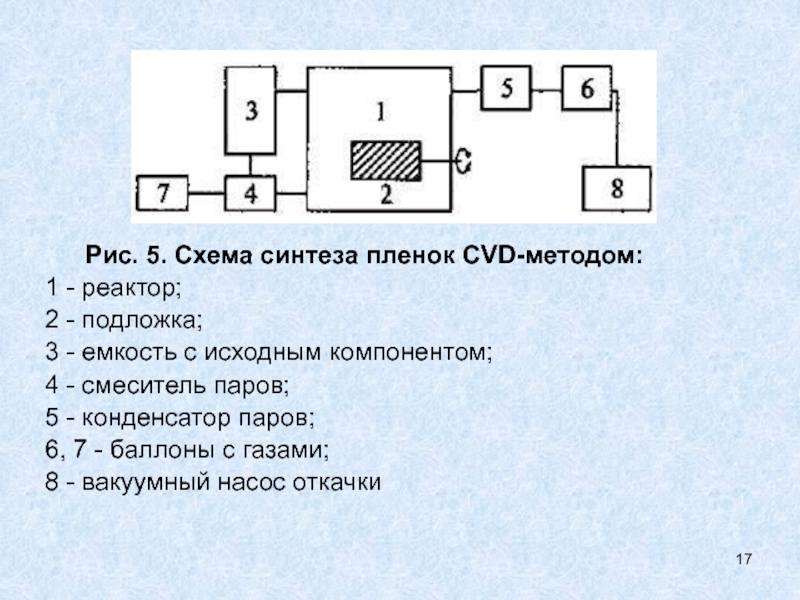

Слайд 16 Метод CVD (химическое парофазное осаждение веществ) состоит в том, что

исходное вещество испаряется в отдельной камере, а затем переносится через

газовую фазу и осаждается в нужной пропорции на выбранную подложку. На рис. 5 приведена схема установки, которая включает реактор с вращающейся подложкой, емкости для испарения прекурсоров, системы подачи паров прекурсоров, газов носителей, газов реагентов и примесных газов и систему откачки.

В качестве летучих веществ, например, для получения пленок металла используются летучие карбонилы металлов, металлоцены, дикетонаты металлов, алкильные соединения металлов и галогениды металлов.

Слайд 17

Рис. 5. Схема синтеза пленок CVD-методом:

1 - реактор;

2

- подложка;

3 - емкость с исходным компонентом;

4 -

смеситель паров;

5 - конденсатор паров;

6, 7 - баллоны с газами;

8 - вакуумный насос откачки

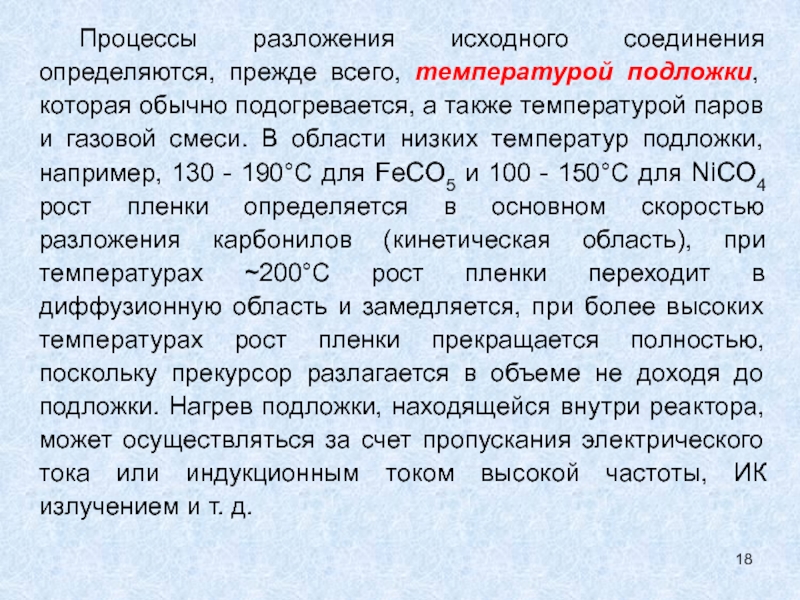

Слайд 18 Процессы разложения исходного соединения определяются, прежде всего, температурой подложки, которая

обычно подогревается, а также температурой паров и газовой смеси. В

области низких температур подложки, например, 130 - 190°С для FeCO5 и 100 - 150°С для NiCO4 рост пленки определяется в основном скоростью разложения карбонилов (кинетическая область), при температурах ~200°С рост пленки переходит в диффузионную область и замедляется, при более высоких температурах рост пленки прекращается полностью, поскольку прекурсор разлагается в объеме не доходя до подложки. Нагрев подложки, находящейся внутри реактора, может осуществляться за счет пропускания электрического тока или индукционным током высокой частоты, ИК излучением и т. д.

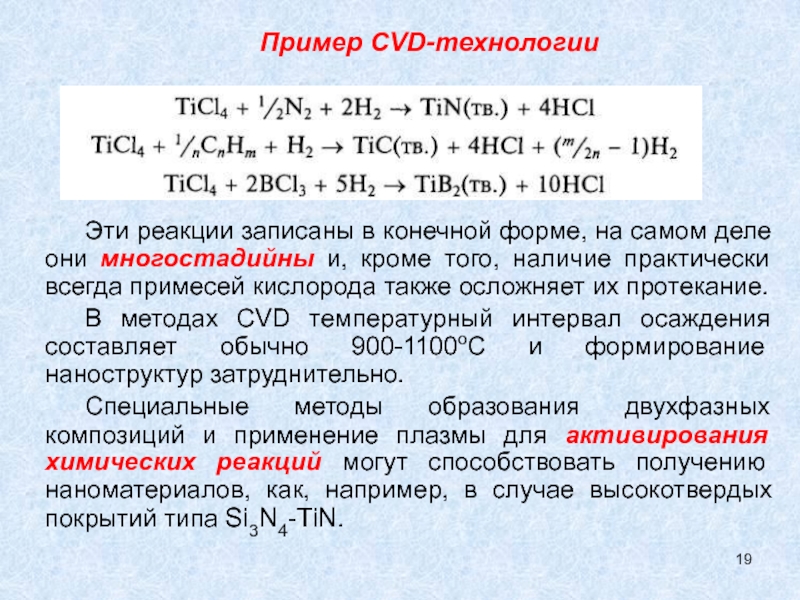

Слайд 19 Пример CVD-технологии

Эти реакции записаны в конечной форме, на самом деле

они многостадийны и, кроме того, наличие практически всегда примесей кислорода

также осложняет их протекание.

В методах CVD температурный интервал осаждения составляет обычно 900-1100оС и формирование наноструктур затруднительно.

Специальные методы образования двухфазных композиций и применение плазмы для активирования химических реакций могут способствовать получению наноматериалов, как, например, в случае высокотвердых покрытий типа Si3N4-TiN.

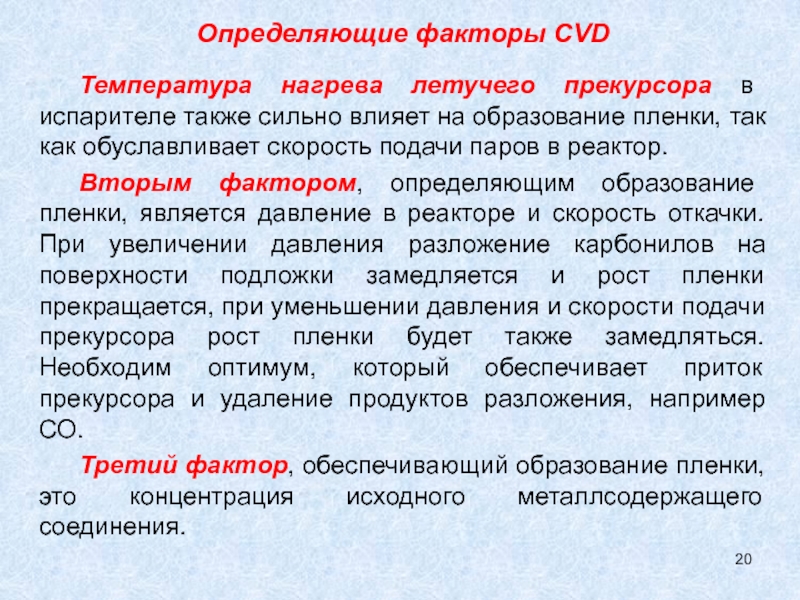

Слайд 20Определяющие факторы CVD

Температура нагрева летучего прекурсора в испарителе также сильно

влияет на образование пленки, так как обуславливает скорость подачи паров

в реактор.

Вторым фактором, определяющим образование пленки, является давление в реакторе и скорость откачки. При увеличении давления разложение карбонилов на поверхности подложки замедляется и рост пленки прекращается, при уменьшении давления и скорости подачи прекурсора рост пленки будет также замедляться. Необходим оптимум, который обеспечивает приток прекурсора и удаление продуктов разложения, например СО.

Третий фактор, обеспечивающий образование пленки, это концентрация исходного металлсодержащего соединения.

Слайд 21Увеличение концентрации прекурсора ведет к его разложению уже в объеме

реактора и образованию отдельных кластеров металла, как в аэрозольном методе.

Разбавление паров прекурсора приводит к снижению скорости образования пленки и ее модифицированию. Наконец, действие каталитических добавок снижает температуру разложения карбонилов и увеличивает скорость их образования.

Метод молекулярного наслаивания состоит в организации поверхностных химических реакций с пространственным и временным разделением. С помощью замещения, например, гидроксильных групп на поверхности окиси алюминия или окиси кремния и на различные анионы, затем на катионы можно создавать нанопленки любой толщины от монослоя атомов до десятка слоев на поверхности.

Слайд 22 Нанопленки получаются путем осаждения и выпаривания коллоидных растворов. Здесь необходимо

иметь в виду, что создание высокоорганизованной пленки вступает в противоречие

с ее прочностью.

Пленки, полученные по принципу свободного падения кластеров на подложку получаются организованными, но непрочными, а попытки связать кластеры лигандами и сделать пленку достаточно прочной приводят к потере ее организации.

Эффективным методом получения нанопленок служит технология Ленгмюра–Блоджетт.

Этот метод был предложен лауреатом Нобелевской премии (1932) Ленгмюром еще в 1920 г. и развит его коллегой Блоджетт в 1935 г.

На поверхности воды формируется монослой ПАВ, в который могут входить ионы металлов и их комплексы. В пленку можно включить также и нанокластеры.

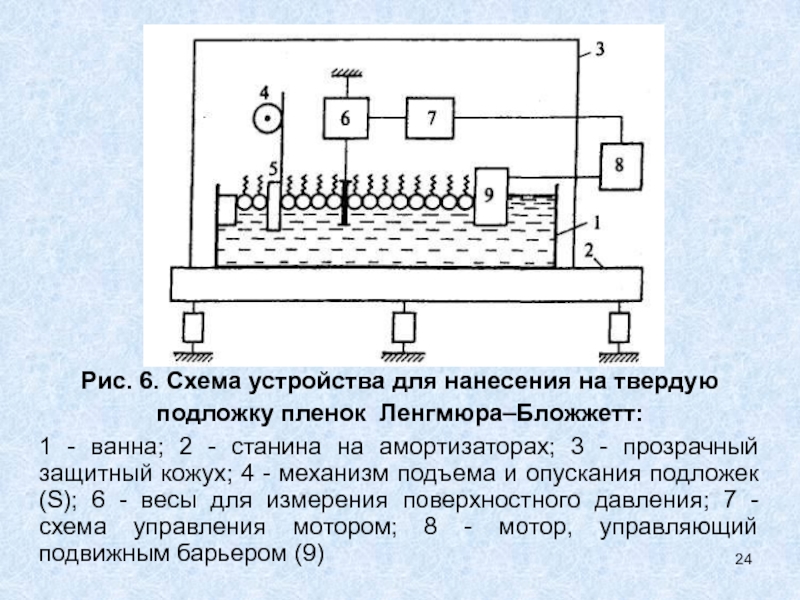

Слайд 23 Затем с помощью ванн Ленгмюра–Блоджетт пленки с поверхности жидкой фазы

переносят на твердую поверхность. В результате получаются организо-ванные нанопленки с

регулируемым числом молекулярных слоев.

На поверхность воды впрыскивается раствор амфифильного соединения (ПАВ). Количество вещества подбирается так, чтобы площадь его монослоя не превысила площадь рабочей поверхности ванны Ленгмюра. Затем с помощью плавучего барьера задается поверхностное давление, для того чтобы перевести монослой в жидкокристаллическое состояние, которое необходимо для его переноса на твердую подложку. Это давление регистрируется специальными весами. Далее с помощью микрометрической подачи подложка опускается или поднимается сквозь монослой со скоростью от см/мин до см/сек.

Слайд 24

Рис. 6. Схема устройства для нанесения на твердую подложку пленок

Ленгмюра–Бложжетт:

1 - ванна; 2 - станина на амортизаторах; 3

- прозрачный защитный кожух; 4 - механизм подъема и опускания подложек (S); 6 - весы для измерения поверхностного давления; 7 - схема управления мотором; 8 - мотор, управляющий подвижным барьером (9)

Слайд 25 Перед нанесением каждого следующего монослоя барьер автоматически сдвигается влево так,

чтобы сохранить давление на пленку. Процесс осаждения монослоев на подложку

зависит от температуры и рН раствора, поверхностного давления и скорости подачи подложки.

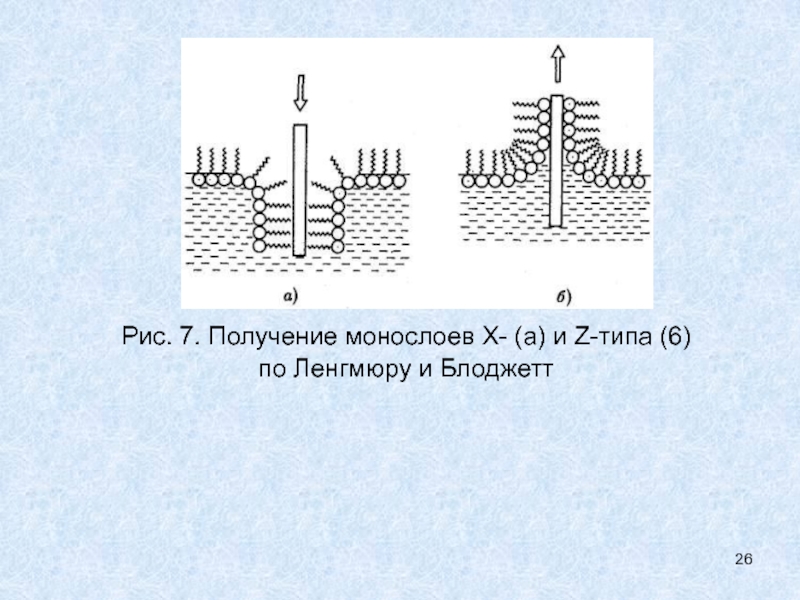

В зависимости от направления движения подложки сквозь монослой получается пленка Л–Б с различной молекулярной ориентацией. При движении подложки вниз, рис.7, на твердой гидрофобной поверхности формируется монослой с ориентированными к подложке гидрофобными хвостами ПАВ, который образует структуру Х-типа, при движении гидрофильной подложки вверх формируется мультислой, называемый структурой Z-типа.

Слайд 26

Рис. 7. Получение монослоев Х- (а) и Z-типа (6)

по Ленгмюру

и Блоджетт

Слайд 27 Поочередное прохождение подложки сквозь монослой сверху вниз и снизу вверх

дает мультислой Y-типа, анало-гичный по структуре липидным слоям биологических мембран.

Возможно получение как мономерных, так и полимерных пленок Л–Б.

В случае полимерных пленок возможно применение трех вариантов:

1) формирование монослоев полимеров на поверх-ности жидкости и их перенесение на твердую подложку,

2) формирование монослоев из мономеров с после-дующей полимеризацией, а затем перенесение на твердую подложку,

3) формирование монослоев из мономеров, перене-сение их на твердую подложку, а затем полимеризация в пленке Л–Б.

Слайд 28Технология полимерных, пористых, трубчатых и биологических наноматериалов

Существует множество вариантов синтеза

наноматериалов типа полимер-неорганических и полимер-органических композитов, нанобиомате-риалов, катализаторов, супрамолекулярных, нанопо-ристых

и трубчатых структур.

Рассмотрим кратко некоторые способы их получения.

Гибридные и супрамолекулярные материалы

Безусловный интерес представляют нанокомпозиты, получаемые на стадии полимеризации, когда в полимеризующихся матрицах генерируются одновременно металлические или оксидные наночастицы, образующиеся при разложении металлоорганических соединений, вводимых в полимерные прекурсоры.

Слайд 29(например, нанокомпозиты на основе метилметакрилата и металлических наночастиц).

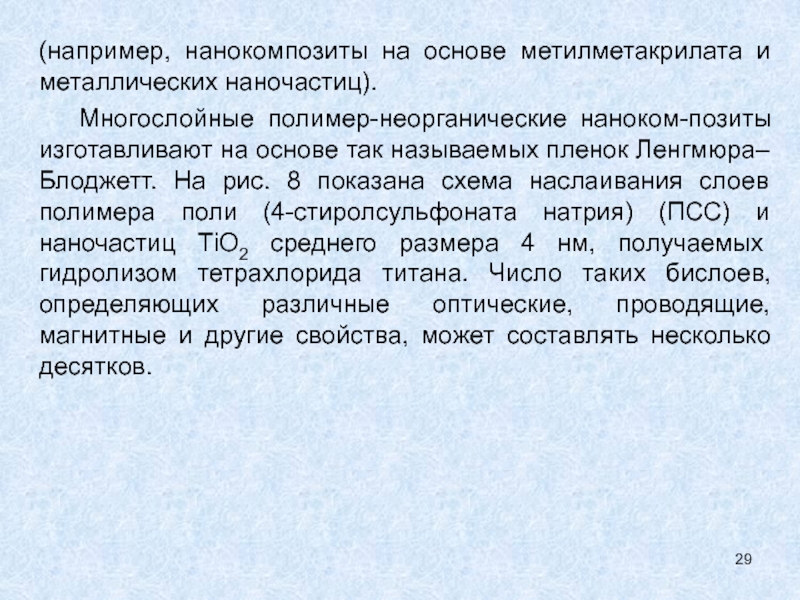

Многослойные полимер-неорганические наноком-позиты

изготавливают на основе так называемых пленок Ленгмюра–Блоджетт. На рис. 8

показана схема наслаивания слоев полимера поли (4-стиролсульфоната натрия) (ПСС) и наночастиц ТiO2 среднего размера 4 нм, получаемых гидролизом тетрахлорида титана. Число таких бислоев, определяющих различные оптические, проводящие, магнитные и другие свойства, может составлять несколько десятков.

Слайд 30

Рис. 8. Схема получения многослойных пленок ТiO2/ПСС

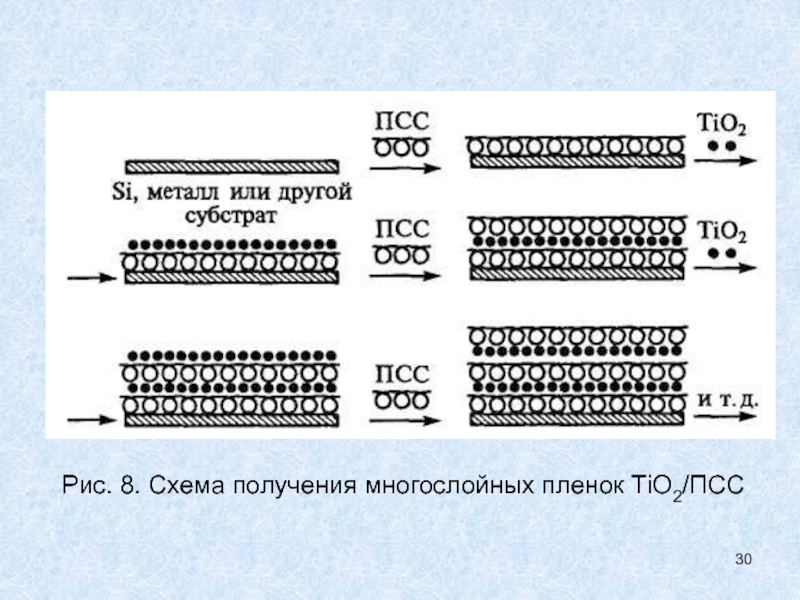

Слайд 31 Получена двумерная решетка из крестообразных молекулярных структур ДНК, соединенных «липкими»

комплементарными концами. Специалисты по генной инженерии разработали не только методы

расщепления и сшивания нитей ДНК, но и приемы «подвешивания» нанопроволочек к «липким концам». Слипание ДНК, таким образом, может приводить к соединению нанопроволочек (рис. 9.). Участки ДНК в таких структурах обычно имеют длину 2 - 3 витков двойной спирали (примерно 7 - 10 нм).

Рис. 9. Схема соединения нанопроволок

с использованием ДНК

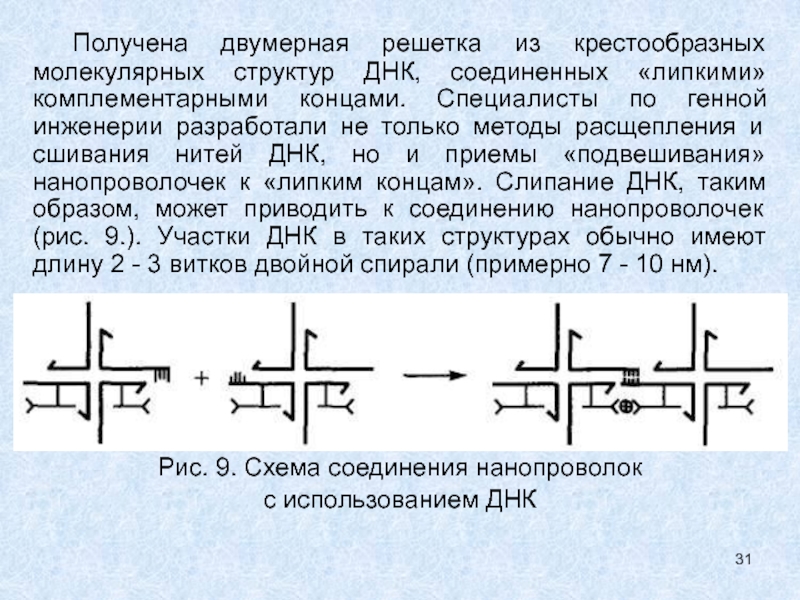

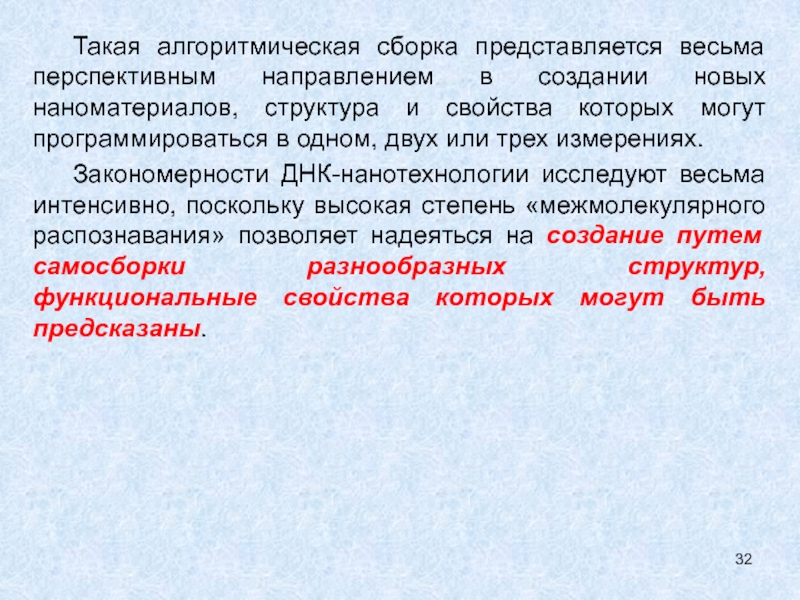

Слайд 32 Такая алгоритмическая сборка представляется весьма перспективным направлением в создании новых

наноматериалов, структура и свойства которых могут программироваться в одном, двух

или трех измерениях.

Закономерности ДНК-нанотехнологии исследуют весьма интенсивно, поскольку высокая степень «межмолекулярного распознавания» позволяет надеяться на создание путем самосборки разнообразных структур, функциональные свойства которых могут быть предсказаны.

Слайд 33 Супрамолекулярный синтез предполагает сборку молекулярных компонентов, направляемую межмоле-кулярными нековалентными силами.

Супрамолекулярная самосборка представляет спонтанное соединение нескольких компонентов (рецепторов и субстратов),

в результате чего на основе так называемого «молекулярного распознавания» происходит самопроизвольное образование новых структур (например, изолированных олигомерных сверхмолекул или крупных полимерных агрегатов).

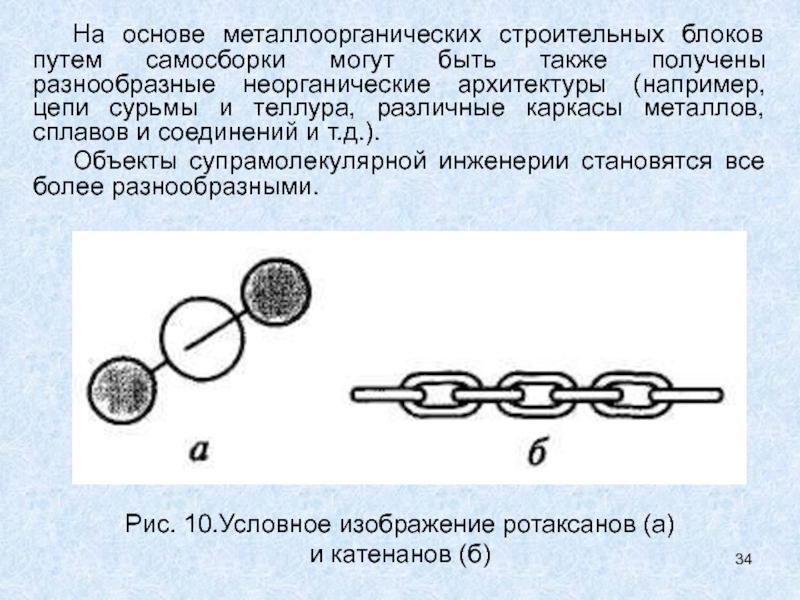

Такие органические соединения, как ротаксаны, в которых кольцевая молекула надета на ось с «заглушками» (рис.10, а), и катенаны, в которых кольцевые молекулы продеты одна в другую (рис.10, б), были получены на основе спонтанного нанизывания донорно-акцепторных партнеров, а также за счет вспомогательного образования водородных связей.

Слайд 34 На основе металлоорганических строительных блоков путем самосборки могут быть также

получены разнообразные неорганические архитектуры (например, цепи сурьмы и теллура, различные

каркасы металлов, сплавов и соединений и т.д.).

Объекты супрамолекулярной инженерии становятся все более разнообразными.

Рис. 10.Условное изображение ротаксанов (а)

и катенанов (б)

Слайд 35Нанопористые материалы (молекулярные сита)

Это цеолитные и цеолитоподобные, а также углеродные

и полимерные наноструктуры с пространственно-регулярной системой каналов и полостей, которые

предназначены как для диффузионного разделения газовых смесей, так и для размещения и стабилизации наночастиц функционального назначения (подложки для катализа, эмиттеры, датчики и др.).

Технологические приемы получения нанопористых материалов весьма разнообразны:

гидротермальный синтез,

золь-гель-процессы,

электрохимические методы,

обработка хлором карбидных материалов и др.

Различные сотовые структуры создаются комбинацией приемов стандартной литографии (нанесение рисунка будущей решетки), щелочного травления, анодного растворения, окисления – восстановления и т.д.

Слайд 36При обработке полимеров, диэлектриков и полупровод-ников высокоэнергетическими ионами образуются так

называемые ионные треки нанометрового размера, которые могут быть использованы для

создания нанофильтров, наношаблонов и т.д.

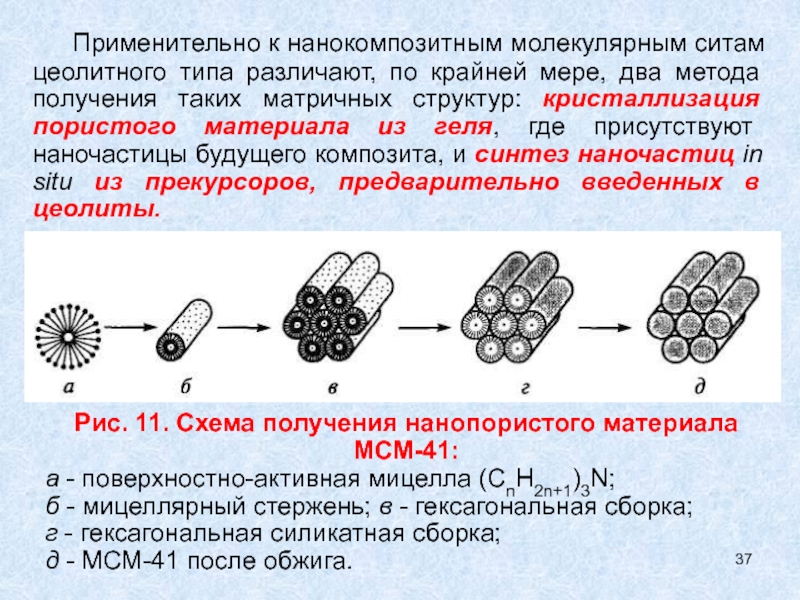

Разработанный в США нанопористый материал МСМ-41 с каналами размером от 2 до 10 нм получается из раствора, содержащего силикаты натрия и алюминия с поверхностно-активными добавками, обработанного в автоклаве (при температуре 150 °С в течение 48 ч) с последующей промывкой, сушкой и обработкой при температуре 540 °С в азотной и воздушной атмосфере. Эта технология включает также создание жидкокрис-таллического темплата, формирующего гексагонально расположенные каналы, внутри которых находятся мицеллы (тетра-алкиламмониевые соединения), удаляемые при нагреве; а силикат заполняет пространство вокруг каналов (рис. 11).

Слайд 37 Применительно к нанокомпозитным молекулярным ситам цеолитного типа различают, по крайней

мере, два метода получения таких матричных структур: кристаллизация пористого материала

из геля, где присутствуют наночастицы будущего композита, и синтез наночастиц in situ из прекурсоров, предварительно введенных в цеолиты.

Рис. 11. Схема получения нанопористого материала МСМ-41:

а - поверхностно-активная мицелла (СnН2n+1)3N;

б - мицеллярный стержень; в - гексагональная сборка;

г - гексагональная силикатная сборка;

д - МСМ-41 после обжига.

Слайд 38Трубчатые материалы

При изучении осадков, образующихся при испарении графита в условиях

дугового разряда, было обнаружено, что полосы атомных сеток графита (графенов)

могут свертываться в бесшовные трубки. Внутренний диаметр трубок колеблется от долей нанометра до нескольких нанометров, а их длина - в интервале 5 – 50 мкм.

На рис. 12 показана схема лабораторной установки для получения углеродных нанотрубок. Графитовый электрод 1 распыляется в гелиевой плазме дугового разряда; продукты распыления в виде трубок, фуллеренов, копоти и т. п. осаждаются на поверхности катода 2, а также на боковых стенках охлаждаемого реактора.

Слайд 39Рис. 12. Схема установки для получения фуллеренов и углеродных нанотрубок:

1

- графитовый анод;

2 - графитовый катод;

3 - токовводы;

4 - изолятор;

5 - держатели;

6 - охлаждаемый реактор;

7 - медный жгут;

8 - электродвигатель;

9 - вакуумметр;

10 - фильтр;

11–13 - вакуумные и газовые подводы

Слайд 40 Наибольший выход трубок наблюдается при давлении гелия около 500 -

600 кПа; параметры дугового режима, геометрические размеры электродов, длительность процесса,

размеры реакционного пространства также оказывают значительное влияние.

После синтеза концы трубок обычно закрыты своеобразными «шапочками» (полусферическими или коническими).

Важным элементом технологии нанотрубок является их очистка и раскрытие концов, что выполняется различными методами (окисление, обработка кислотами, обработка ультразвуком и т.д.).

Для получения нанотрубок используют также лазерное распыление графита и пиролиз углеводородов с участием катализаторов (металлы группы железа и др.). Последний метод считается одним из самых перспективных в плане повышения производительности и расширения структурного разнообразия трубок.

Слайд 41 Заполнение внутренних полостей нанотрубок различными металлами и соединениями может осуществляться

либо в процессе синтеза, либо после очистки. В первом случае

добавки могут вводиться в графитовый электрод; второй метод более универсален и может реализовываться многими приемами («направленное» заполнение из расплавов, растворов, из газовой фазы и др.).

По поводу механизма образования одно- и многослойных нанотрубок, а также луковичных структур пока нет единого мнения; предлагаются различные модели и высказываются различные соображения (наличие в реакционной зоне «осей симметрии»; роль зародышей, подложек и катализаторов; спиральный рост и др.).

Слайд 42 Вскоре после открытия углеродных нанотрубок было обнаружено, что свойством сворачивания

обладает не только графит, но и многие другие соединения –

нитриды и карбиды бора, халькогениды, оксиды, галогениды и различные тройные соединения.

В последнее время были получены и металлические трубки (Аu) Теоретически предсказывается возможность получения нанотрубок на основе C3N4, TiB2, MgB2, P, Si, Ge и полупроводников типа А3В5.

Самоформирующиеся трехмерные наноструктуры типа нанотрубок на основе полупроводников и других веществ могут быть получены в результате самосворачивания тонких слоев в трубки-свитки. В данном случае используется различие в остаточных напряжениях, возникающих в эпитаксиальном слое (растягивающие напряжения) и в подложке (сжимающие напряжения), что экспериментально показано на примере InGaAs/GaAs, SiGe/Si и др.

Слайд 43 Приведенная на рис.12 установка имеет произ-водительность несколько граммов нанотрубок за

1 ч. Однако это направление развивается весьма стремительно и ожидается

разработка более производительных установок, как это имеет место в случае фуллеренов.

Имеются сообщения, что японская фирма «Frontier Carbon Corporation» в 2003 г. освоила производство фуллеренов C60, С70 и их смесей примерно 40 т в год (в 2005 г. планировалось выпустить 300 т, а в 2007 г. - 1500 т) с использованием непрерывного процесса в реакторах горения углеводородных смесей.