Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

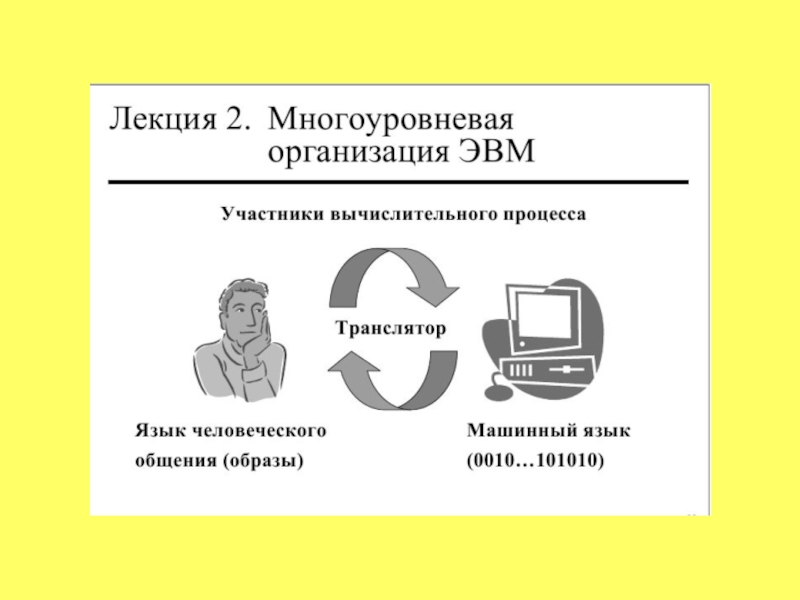

- Информатика

- История

- Литература

- Математика

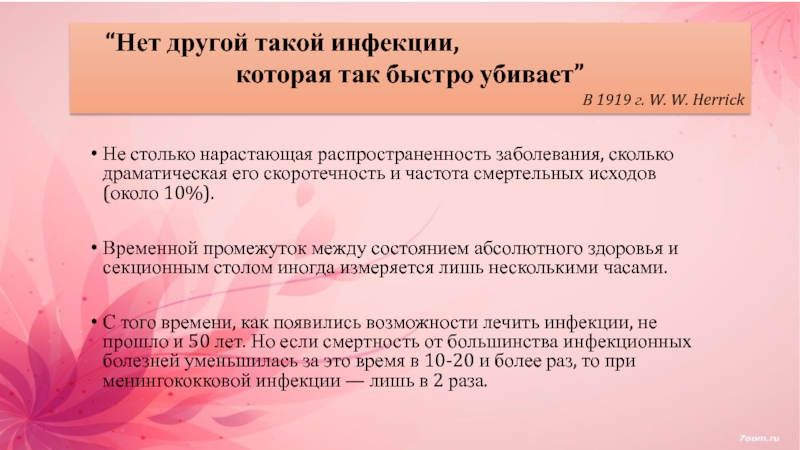

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

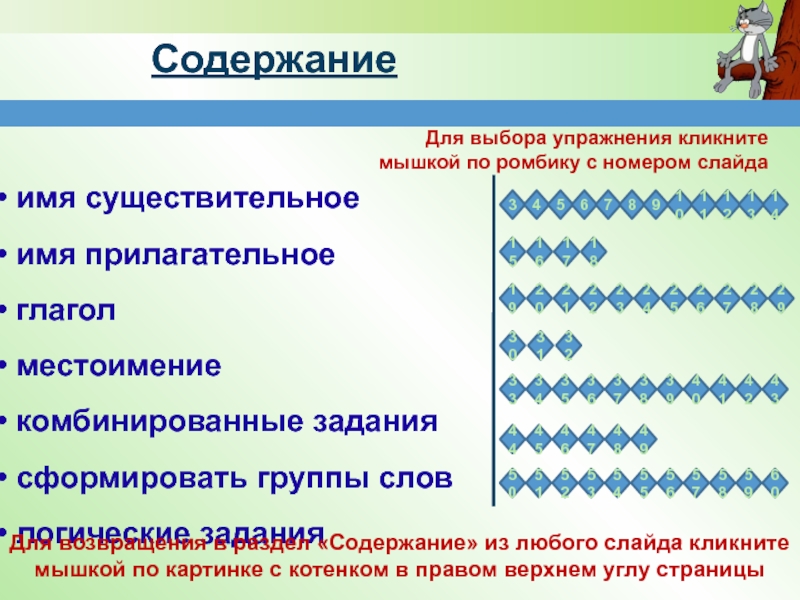

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Дефектация деталей и ремонт типовых сборочных единиц ДСМ

Содержание

- 1. Дефектация деталей и ремонт типовых сборочных единиц ДСМ

- 2. После очистки и мойки детали и сборочные

- 3. Дефектацию проводят в определенной последовательности, руководствуясь «Указаниями

- 4. При дефектации детали сортируют на четыре группы:

- 5. Контроль и проверку деталей осуществляют измерительным инструментом

- 6. Большую часть базисных и корпусных деталей после

- 7. Скачать презентанцию

После очистки и мойки детали и сборочные единицы поступают на дефектацию.Дефектация деталей осуществляется на специальном месте, оснащенном необходимым оборудованием, приборами и инструментом.Громоздкие сборочные единицы (кабина, поворотная платформа, ходовая часть, рабочее оборудование,

Слайды и текст этой презентации

Слайд 2После очистки и мойки детали и сборочные единицы поступают на

дефектацию.

Дефектация деталей осуществляется на специальном месте, оснащенном необходимым оборудованием, приборами

и инструментом.Громоздкие сборочные единицы (кабина, поворотная платформа, ходовая часть, рабочее оборудование, а также приборы электрооборудования, радиаторы) можно дефектовать на рабочих местах ремонта.

Слайд 3Дефектацию проводят в определенной последовательности, руководствуясь «Указаниями по капитальному ремонту

машин, занятых в строительстве», а также общими техническими условиями на

капитальный ремонт изделий (ОСТ 22-7-73). В первую очередь следует проверять износы и неисправности, по которым деталь следует выбраковывать. Наружным осмотром и простукиванием выявляются видимые трещины, задиры, выбоины, обломы, посадки втулок, шпилек, штифтов, заклепок. При этом устанавливают размеры деталей или отклонения их поверхностей от начальной геометрической формы: овальность, конусность, погнутость, износ зубьев поверхностей деталей и т. п.Слайд 4При дефектации детали сортируют на четыре группы: 1) годные для дальнейшей

работы; 2) годные в сопряжении только с новой деталью; 3) подлежащие ремонту; 4)

негодные для дальнейшей работы и для восстановления.Данные о дефектации деталей по каждой машине заносят в ведомость дефектов, в которой указывают название детали, обнаруженные дефекты и окончательное заключение о ее пригодности.

При дефектации детали маркируют: годные — помечают белой краской; годные в сопряжении только с новой деталью — синей; подлежащие ремонту — зеленой; негодные — красной.

Слайд 5Контроль и проверку деталей осуществляют измерительным инструментом и контрольными приспособлениями.

Для выявления скрытых дефектов деталей и сборочных единиц применяют дефектоскопы.

На

ремонтных предприятиях используют магнитные дефектоскопы, с помощью которых подвергают магнитному контролю наиболее ответственные детали — валы, шестерни.Комплектовочные работы производятся в отдельном помещении, расположенном вблизи дефектовочного отделения. От качества и своевременности этих работ зависят качество сборки, производительность труда сборщиков, длительность производственного цикла.

Крупногабаритные сборочные единицы металлоконструкций (поворотная платформа, ходовая часть, рабочее оборудование) могут поступать на рабочее место сборки после ремонта или дефектации, минуя комплектовочное отделение.

Собранные крупногабаритные сборочные единицы транспортируются на рабочие места общей сборки по мере необходимости непосредственно с рабочих мест.

По остальным сборочным единицам строительных машин комплектовочные работы, как правило, производятся раздельно по каждой сборочной единице с последующей доставкой комплектов на рабочие места.

При ремонте машин детали обрабатываются на универсальном оборудовании при незначительном применении специальных приспособлений, а контроль осуществляется универсальным измерительным инструментом, не всегда обеспечивающим требуемую точность измерений. Это вызывает необходимость производить в процессе сборки дополнительную пригонку деталей.

Таким образом, под пригонкой понимается ручная или механическая обработка сопрягающихся деталей в процессе сборки для достижения необходимой точности сопряжений или обеспечения требуемого качества поверхностей.

Слайд 6Большую часть базисных и корпусных деталей после ремонта направляют непосредственно

на сборку. Остальные детали, входящие в состав сборочных единиц, перед

сборкой комплектуют. Взамен выбракованных деталей выписываются со склада запасных деталей новые или используются детали, изготовленные вновь в цехах ремонтного предприятия.Сопряженные детали комплектовщики предварительно подбирают по группам размеров селективным методом (штучным методом: такие детали, как поршни двигателей и компрессоров — по цилиндрам; поршневые пальцы — по поршням).

Остальные детали подбирают по фактическим размерам парных деталей, зазорам и натягам между ними с выполнением пригоночных работ.

Зазоры контролируют щупами и взаимным перемещением сопряженных деталей, натяги — измерением и величиной усилия, прилагаемого при запрессовке.

Вследствие того, что многие сборочные единицы строительных машин не являются взаимозаменяемыми, при их ремонте не допускается обезличивание базовых и корпусных деталей (рам, корпусов, основных валов и др.).