Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Эксплуатация и ремонт оборудования компрессорных станций

Содержание

- 1. Эксплуатация и ремонт оборудования компрессорных станций

- 2. Назначение и описание КСНа магистральных газопроводах различают

- 3. Назначение головных КССоздание необходимого давления технологического газа

- 4. Назначение линейных КС Компримирование поступающего на станцию

- 5. Назначение дожимных КС Подача газа в подземное

- 6. Технологическая схема КСВ зависимости от типа центробежных

- 7. Назначение Технологической обвязки компрессорного цеха:Прием на КС

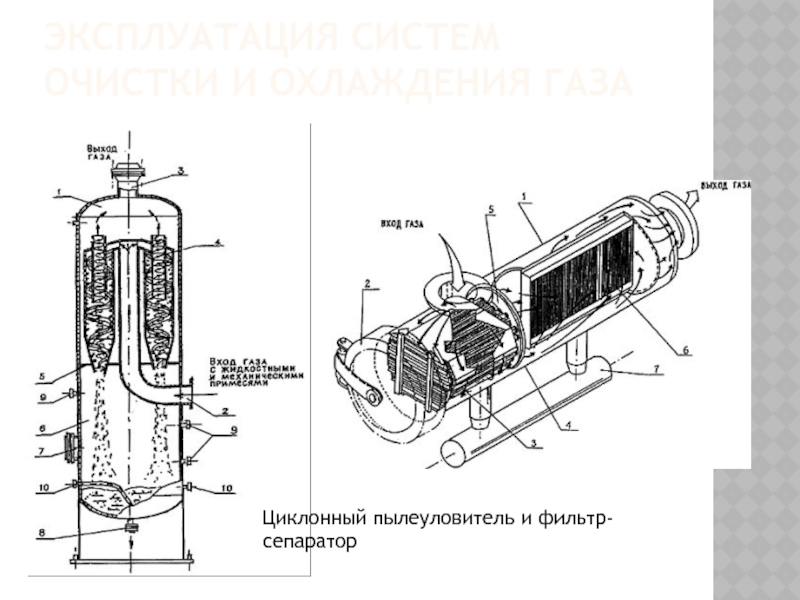

- 8. Эксплуатация систем очистки и охлаждения газаЦиклонный пылеуловитель и фильтр-сепаратор

- 9. Система охлаждения ксПлан-схема обвязки аппаратов воздушного охлаждения

- 10. Эксплуатация системы маслоснабжения КСОбщецеховая маслосистема, предназначенная для

- 11. Система смазки ГПА 1 - маслобак; 2

- 12. Система электроснабжения КсПо Правилам устройства электроустановок (ПУЭ)

- 13. Система водоснабжения КС 1 - артезианские скважины;

- 14. Система канализации КС1- решетка, для улавливания крупных

- 15. Теплоснабжение КС Теплоснабжение помещений КС осуществляется от

- 16. Работа КС при приеме очистных устройствОпрессовывается камера

- 17. Работа КС при запуске очистных устройствПоршень укладывается

- 18. Подготовка ГПА к пускуПри подготовке ГПА к

- 19. Проверка защиты и сигнализацииЗащита по давлению масла

- 20. Защита по перепаду между маслом уплотнения и

- 21. Защита по температуре подшипников. Выдает предупреждающий (при

- 22. Пуск ГПА и его загрузка ТГ -

- 23. типовой алгоритм автоматического запуска стационарного ГПА с

- 24. Нормальная остановка ГПАПри последовательной работе агрегатов осуществляется

- 25. Алгоритм аварийной остановкиа) при срабатывании системы защиты

- 26. Обслуживание ГПА и систем КС во время

- 27. Условно, контроль за состоянием ГПА в процессе

- 28. Очистка осевого компрессора во время эксплуатацииОчистка с

- 29. Виды дефектов и неразрушающий контроль ГПАДефекты подразделяются

- 30. Вибрация, виброзащита ГПАПричины вибрации: увеличенный дисбаланс вращающихся

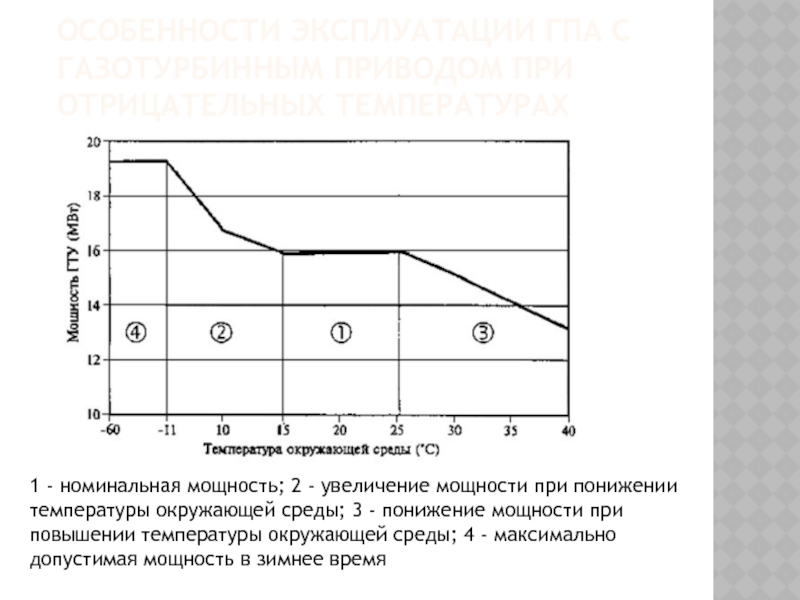

- 31. Особенности эксплуатации ГПА с газотурбинным приводом при

- 32. Во избежание образования кристаллогидратов поддерживать температуру газа

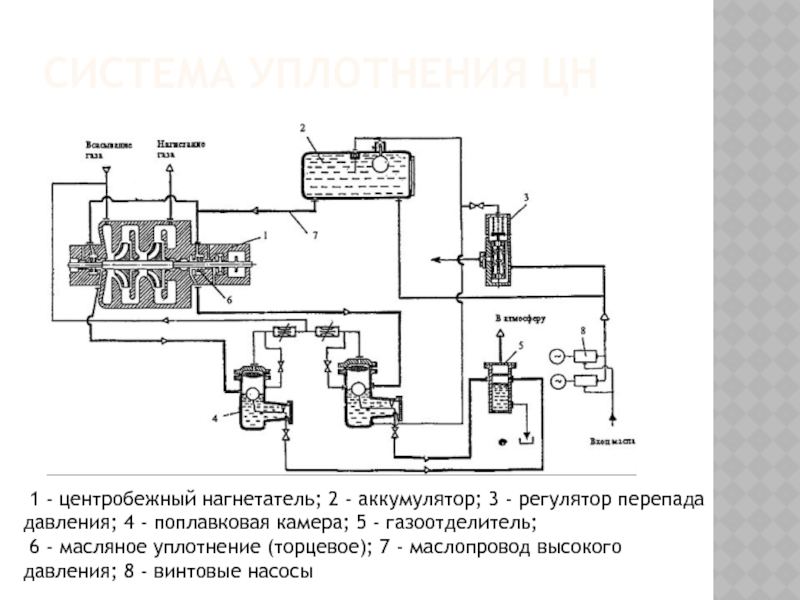

- 33. Система уплотнения ЦН 1 - центробежный нагнетатель;

- 34. Скачать презентанцию

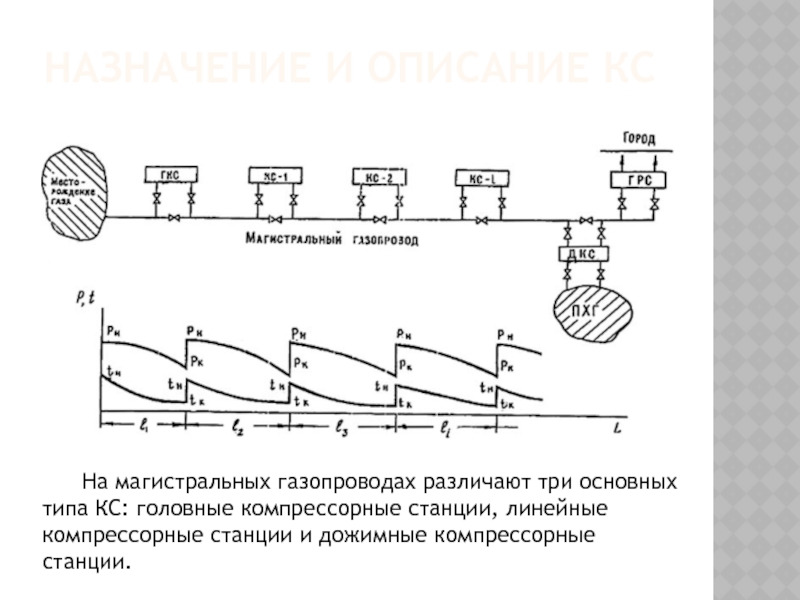

Назначение и описание КСНа магистральных газопроводах различают три основных типа КС: головные компрессорные станции, линейные компрессорные станции и дожимные компрессорные станции.

Слайды и текст этой презентации

Слайд 3Назначение головных КС

Создание необходимого давления технологического газа для его дальнейшего

транспорта по магистральным газопроводам.

Принципиальным отличием ГКС от линейных станций

является высокая степень сжатия на станции, обеспечиваемая последовательной работой нескольких ГПА с центробежными нагнетателями или поршневыми газомото-компрессорами. На ГКС предъявляются повышенные требования к качеству подготовки технологического газа.Слайд 4Назначение линейных КС

Компримирование поступающего на станцию природного газа, с

давления входа до давления выхода, обусловленных проектными данными. Тем самым

обеспечивается постоянный заданный расход газа по магистральному газопроводу.Линейные компрессорные станции устанавливаются на магистральных газопроводах, как правило, через 100-150 км.

Слайд 5Назначение дожимных КС

Подача газа в подземное хранилище газа от

магистрального газопровода и отбор природного газа из подземного хранилища (как

правило, в зимний период времени) для последующей подачи его в магистральный газопровод или непосредственно потребителям газа.ДКС строятся также на газовом месторождении при падении пластового давления ниже давления в магистральном трубопроводе.

Отличительной особенностью ДКС от линейных КС является высокая степень сжатия 2-4, улучшенная подготовка технологического газа (осушители, сепараторы, пылеуловители), поступающего из подземного хранилища с целью его очистки от механических примесей и влаги, выносимой с газом.

Слайд 6Технологическая схема КС

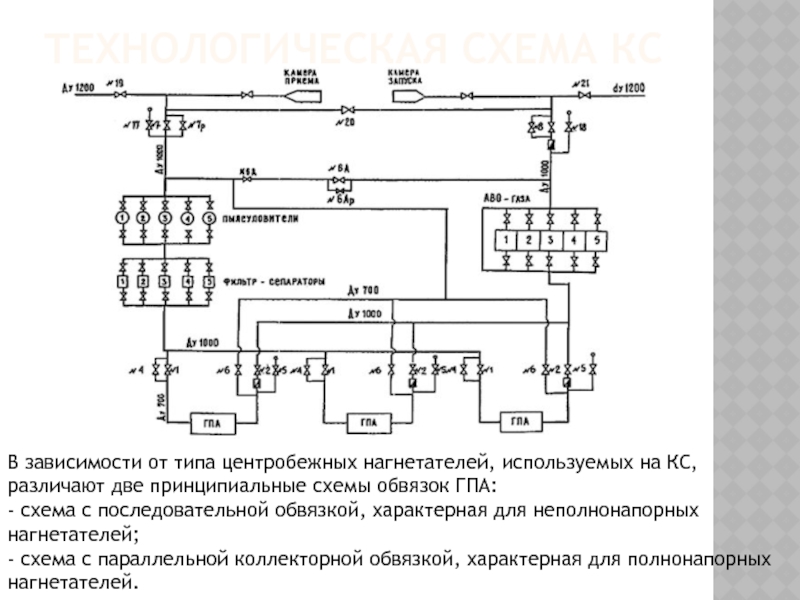

В зависимости от типа центробежных нагнетателей, используемых на

КС, различают две принципиальные схемы обвязок ГПА:

- схема с последовательной

обвязкой, характерная для неполнонапорных нагнетателей;- схема с параллельной коллекторной обвязкой, характерная для полнонапорных нагнетателей.

Слайд 7Назначение Технологической обвязки компрессорного цеха:

Прием на КС технологического газа из

магистрального газопровода;

очистка технологического газа от мех.примесей и капельной влаги в

пылеуловителях и фильтр-сепараторах;распределение потоков для последующего сжатия и регулирования схемы загрузки ГПА;

охлаждение газа после компримирования в АВО газа;

вывод КЦ на станционное "кольцо" при пуске и остановке;

подача газа в магистральный газопровод;

транзитный проход газа по магистральному газопроводу, минуя КС;

при необходимости сброс газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

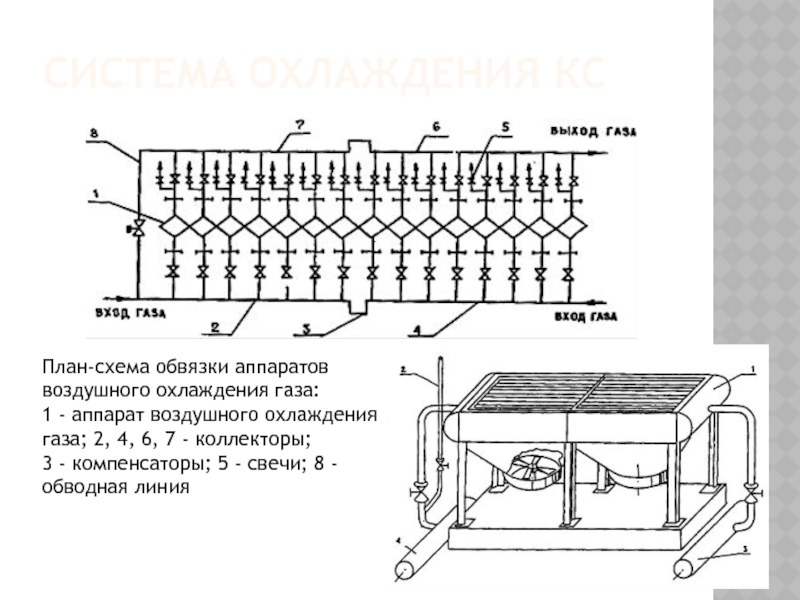

Слайд 9Система охлаждения кс

План-схема обвязки аппаратов воздушного охлаждения газа:

1 - аппарат

воздушного охлаждения газа; 2, 4, 6, 7 - коллекторы;

3 -

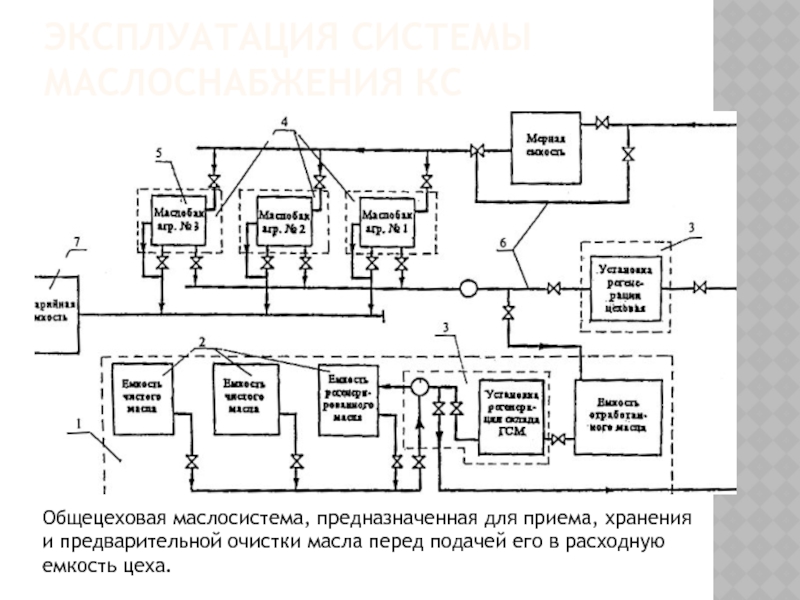

компенсаторы; 5 - свечи; 8 - обводная линияСлайд 10Эксплуатация системы маслоснабжения КС

Общецеховая маслосистема, предназначенная для приема, хранения и

предварительной очистки масла перед подачей его в расходную емкость цеха.

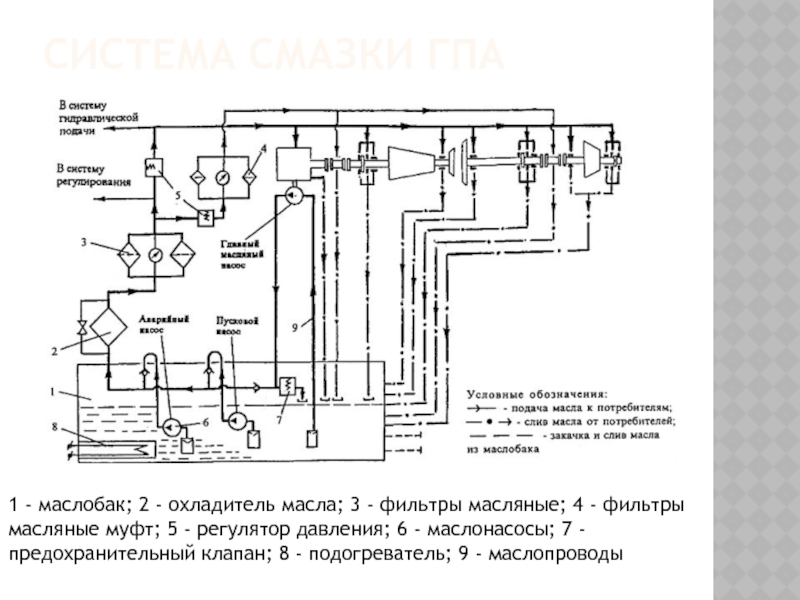

Слайд 11Система смазки ГПА

1 - маслобак; 2 - охладитель масла;

3 - фильтры масляные; 4 - фильтры масляные муфт; 5

- регулятор давления; 6 - маслонасосы; 7 - предохранительный клапан; 8 - подогреватель; 9 - маслопроводыСлайд 12Система электроснабжения Кс

По Правилам устройства электроустановок (ПУЭ) и согласно РД

51-122-87 ("Категорийность электроприемников объектов газовой промышленности") электроснабжение КС должно осуществляться

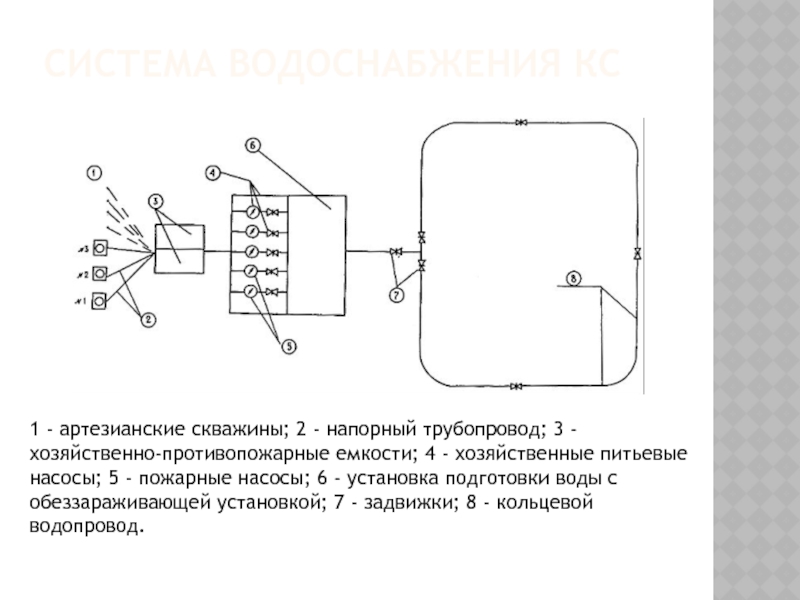

от 2 независимых источников электропитания, т.е. по I категории. I категория электроснабжения допускает перерыв только на время действия автоматики включения резерва (АВР) 1-3 с. Кроме этого, КС должны быть обеспечены третьим аварийным источником электроснабжения - дизельной или газовой электростанцией.Слайд 13Система водоснабжения КС

1 - артезианские скважины; 2 - напорный

трубопровод; 3 - хозяйственно-противопожарные емкости; 4 - хозяйственные питьевые насосы;

5 - пожарные насосы; 6 - установка подготовки воды с обеззараживающей установкой; 7 - задвижки; 8 - кольцевой водопровод.Слайд 14Система канализации КС

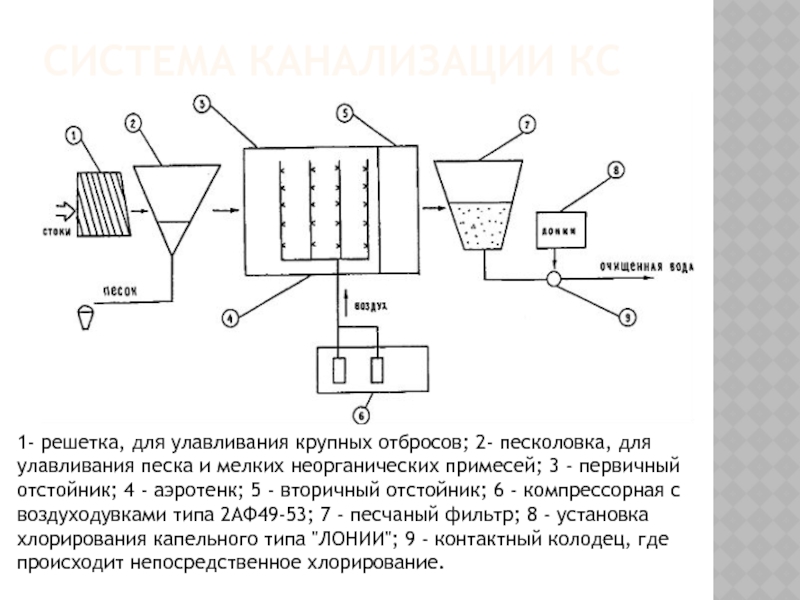

1- решетка, для улавливания крупных отбросов; 2- песколовка,

для улавливания песка и мелких неорганических примесей; 3 - первичный

отстойник; 4 - аэротенк; 5 - вторичный отстойник; 6 - компрессорная с воздуходувками типа 2АФ49-53; 7 - песчаный фильтр; 8 - установка хлорирования капельного типа "ЛОНИИ"; 9 - контактный колодец, где происходит непосредственное хлорирование.Слайд 15Теплоснабжение КС

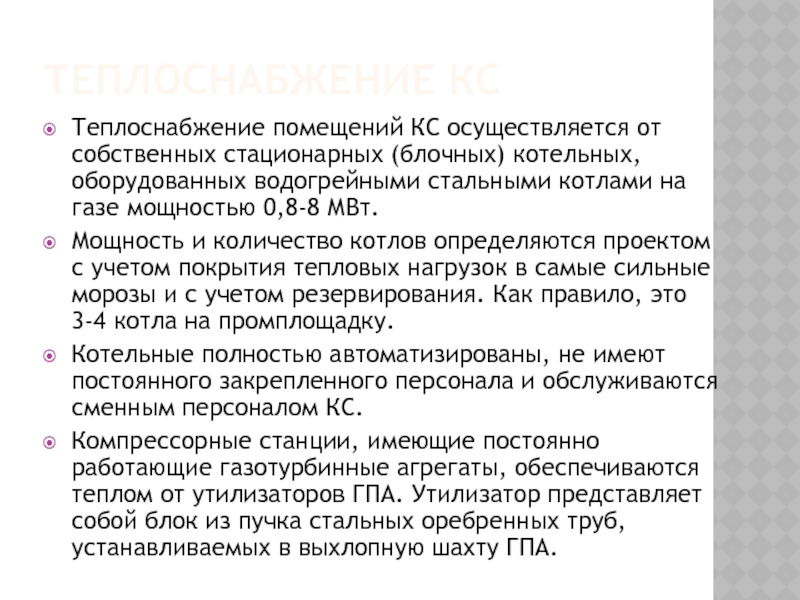

Теплоснабжение помещений КС осуществляется от собственных стационарных (блочных)

котельных, оборудованных водогрейными стальными котлами на газе мощностью 0,8-8 МВт.

Мощность и количество котлов определяются проектом с учетом покрытия тепловых нагрузок в самые сильные морозы и с учетом резервирования. Как правило, это 3-4 котла на промплощадку.

Котельные полностью автоматизированы, не имеют постоянного закрепленного персонала и обслуживаются сменным персоналом КС.

Компрессорные станции, имеющие постоянно работающие газотурбинные агрегаты, обеспечиваются теплом от утилизаторов ГПА. Утилизатор представляет собой блок из пучка стальных оребренных труб, устанавливаемых в выхлопную шахту ГПА.

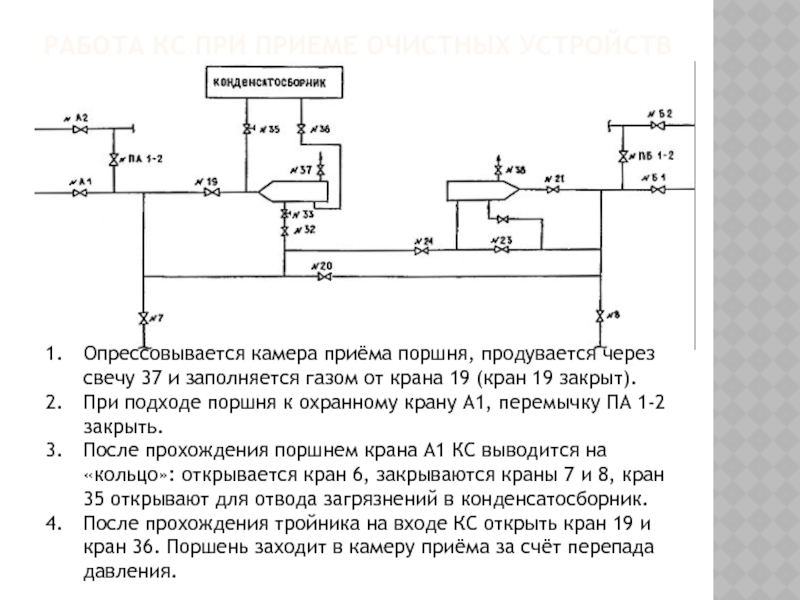

Слайд 16Работа КС при приеме очистных устройств

Опрессовывается камера приёма поршня, продувается

через свечу 37 и заполняется газом от крана 19 (кран

19 закрыт).При подходе поршня к охранному крану А1, перемычку ПА 1-2 закрыть.

После прохождения поршнем крана А1 КС выводится на «кольцо»: открывается кран 6, закрываются краны 7 и 8, кран 35 открывают для отвода загрязнений в конденсатосборник.

После прохождения тройника на входе КС открыть кран 19 и кран 36. Поршень заходит в камеру приёма за счёт перепада давления.

Слайд 17Работа КС при запуске очистных устройств

Поршень укладывается в лоток-поддон, затем

устанавливается в камеру запуска.

Закрывают камеру, производят опрессовку, поднимают давление в

камере до рабочего.По команде открывают выходной кран 21 и кран 23 для расхода газа через камеру.

Плавно прикрывая кран 8 увеличивают расход газа через камеру до достижения перепада давления.

После прохождения тройника на выходе КС кран 8 закрывают, кран 23 закрывают.

После прохождения охранного крана Б1 открывают перемычку ПБ 1-2.

Слайд 18Подготовка ГПА к пуску

При подготовке ГПА к пуску необходимо:

провести внешний

осмотр оборудования и убедиться в отсутствии посторонних предметов, особо тщательно

проверить отсутствие горючих материалов, а также баллонов с кислородом или пропаном;выполнить осмотр входного и выходного тракта ГПА (газоходов и воздуховодов), а также воздухозаборной камеры на отсутствие посторонних предметов, надежного крепления фильтров на всасе;

выполнить контрольный анализ масла и проверить его уровень в маслобаке и гидрозатворе переливного устройства;

убедиться, что температура масла в маслобаке выше 25 °С, при необходимости обеспечить его подогрев;

проверить положение опор ГПА, опор и компенсаторов трубопроводов, тяг, связей, фундаментов и дистанционных болтов, шпонок, устройств контроля температурных расширений корпусов ГПА, воздуховодов и газоходов;

проверить положения запорной арматуры в обвязке ГПА. При этом краны № 5, 3бис, 9, 10 должны быть открыты, а краны № 1, 2, 4, 6, 11, 12, 13, 14, 15 закрыты;

убедиться в готовности к действию системы загазованности, системы и средств пожаротушения;

при температуре наружного воздуха от +3 °С до -5 °С необходимо включить систему антиобледенения;

проверить наличие и оформление всей ремонтной документации;

убедиться в наличии необходимого давления топливного и пускового газа, в открытии вентилей на подачу импульсного газа к запорной арматуре;

подать оперативное напряжение на системы управления и силовое напряжение на остальные системы и устройства агрегата.

Слайд 19Проверка защиты и сигнализации

Защита по давлению масла смазки. Останавливает агрегат

при падении давления масла в смазочных системах турбины и нагнетателя

ниже установленных величин (< 0,2 кгс/см2 ).Защита по погасанию факела. Во время нормального запуска агрегата светочувствительные элементы фотореле обнаруживают установление пламени в камере сгорания и разрешают продолжать последовательность запуска агрегата. В противном случае прекращается подача топливного газа.

Защита по осевому сдвигу роторов. Срабатывает, останавливая агрегат, при увеличении давления масла в системе защиты по осевому сдвигу выше установленных величин.

Слайд 20Защита по перепаду между маслом уплотнения и газом в полости

нагнетателя (защита "масло-газ"). Для предотвращения протечек газа по валу из

нагнетателя в машинный зал применяется система уплотнения нагнетателя. С этой целью к торцевому уплотнению, совмещенному с опорным вкладышем подшипника нагнетателя, подается масло с давлением на 1,0-1,5 кгс/см2 больше давления газа в нагнетателе.Защита от превышения температуры газа.

Защита по превышению частоты вращения роторов ТВД, ТНД и турбодетандера. для защиты газовой турбины от возможных повреждений, вызываемых превышением максимальной частоты вращения валов ТНД, ТВД и турбодетандера. При повышении частоты вращения может произойти отрыв лопаток, разрушение замков и дисков, могут появиться осевые сдвиги и разрушения подшипников, корпусных деталей ГТУ и т.д.

Слайд 21Защита по температуре подшипников. Выдает предупреждающий (при 75°С) и аварийный(при

80 °С) сигналы при возрастании температуры выше допустимой, что может

привести к разрушению подшипников, выплавлению баббита вкладышей, осевым сдвигам, повышенной вибрации и т.п.Система защиты от вибрации. Защита агрегата от вибрации осуществляется с помощью датчиков, размещаемых на корпусах подшипников ГПА.

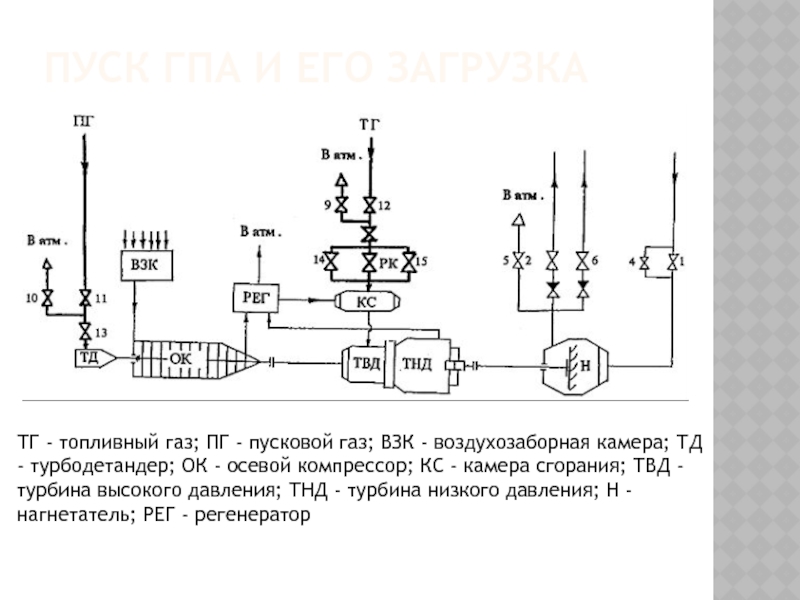

Слайд 22Пуск ГПА и его загрузка

ТГ - топливный газ; ПГ

- пусковой газ; ВЗК - воздухозаборная камера; ТД - турбодетандер;

ОК - осевой компрессор; КС - камера сгорания; ТВД - турбина высокого давления; ТНД - турбина низкого давления; Н - нагнетатель; РЕГ - регенераторСлайд 23типовой алгоритм автоматического запуска стационарного ГПА с полнонапорным нагнетателем

Первый этап:

раскрутка ротора осевого компрессора и турбины высокого давления.

Второй этап:

раскрутка ротора турбокомпрессора совместно турбодетандером и турбиной.Третий этап: дальнейший разгон ротора турбокомпрессора путем постепенного увеличения подачи газа в камеру сгорания.

Слайд 24Нормальная остановка ГПА

При последовательной работе агрегатов осуществляется отключение ГПА от

режима работы в трассу и переход на режим "кольцо" открытием

станционного крана № 6. Постепенно снижают обороты до минимальной частоты вращения валов ТНД и нагнетателей.После нажатия кнопки "НО" агрегат отключают от газопровода. При этом открываются краны № 3 и 3бис и закрываются краны № 1 и 2.

Слайд 25Алгоритм аварийной остановки

а) при срабатывании системы защиты закрывается стопорный клапан

подачи топлива. Открываются краны № 6, 3, 3бис, закрываются всасывающий

№ 1 и нагнетательный № 2 краны. После того, как всасывающий и нагнетательный краны закрылись, выпускной кран № 5 открывается, стравливая газ из контура нагнетателя в атмосферу;б) при нажатии на кнопку "Аварийная остановка" закрывается стопорный клапан подачи топлива. Одновременно краны № 6, 3, 3бис, 5 открываются, а краны № 1 и 2 закрываются, т.е. газ стравливается в атмосферу до закрытия кранов № 1 и 2.

Слайд 26Обслуживание ГПА и систем КС во время работы

Поддержание рабочих температур

продуктов сгорания по тракту ГТУ, не допуская превышения установленных величин.

Замер производится термопарами, установленными перед турбиной высокого давления (ТВД) или за силовой турбиной (СТ);не допускать превышения мощности ГПА выше допустимой и особенно при отрицательных температурах наружного воздуха;

обеспечивать работу ГПА только в зонах разрешенных частот вращения роторов;

контроль за давлением, температурой и качеством масла в смазочных системах, регулирования и уплотнения. Обеспечение температурного режима работы подшипников, перепада давления в масляных фильтрах, контроль за состоянием осевых сдвигов роторов;

определение величины и изменения удельного расхода масла в маслосистеме, контроль за уровнем масла в маслобаках и своевременная их дозаправка. Контроль за перепадом масло-газ и отсутствием загазованности в маслобаке;

контроль величины уровня вибрации ГПА и трубных обвязок в пределах агрегата, который производится штатной системой виброзащиты и переносными приборами.

Слайд 27Условно, контроль за состоянием ГПА в процессе работы можно разделить

на 3 составляющих:

обеспечение технологического режима КС;

обслуживание ГПА;

контроль за состоянием вспомогательного

оборудования и систем.Слайд 28Очистка осевого компрессора во время эксплуатации

Очистка с помощью твердых очистителей.

В качестве твердых очистителей применяются органические материалы: молотая скорлупа орехов

с диаметром частиц 0,8-1,7 мм или обычный рис.Промывка с помощью жидких моющих средств. В качестве моющих средств используются специальные растворы "Синвал", "M1", "M2", "Прогресс" и т.д.

Специальное покрытие лопаток.

Разборка проточной части ГПА с промывкой каждой лопатки.

Слайд 29Виды дефектов и неразрушающий контроль ГПА

Дефекты подразделяются на явные и

скрытые.

Методы контроля:

Визуально-оптический метод - осмотр с помощью лупы

многократного увеличения больших поверхностей и труднодоступных мест деталей.Цветной метод основан на проникающих свойствах жидкости и используется для обнаружения открытых трещин, пор, коррозионных повреждений деталей.

Ультразвуковой метод основан на свойстве распространения упругих колебаний в металлах и их отражения от границы раздела двух сред. Этот метод используют для обнаружения внутренних и наружных дефектов в труднодоступных местах.

Токовихревой метод основан на возбуждении в поверхности детали с помощью датчика вихревого тока, сила которого различна в местах изменения сплошности или свойств металла.

Травление, простукивание и керосиновые пробы.

Слайд 30Вибрация, виброзащита ГПА

Причины вибрации:

увеличенный дисбаланс вращающихся роторов,

нарушение центровки

роторов,

ослабление натяга на вкладышах подшипников,

коробление корпусов ГТУ при

неправильном тепловом расширении воздуховодов и газоходов, нагарообразование вращающихся узлов ГТУ,

гидродинамические силы в подшипниках,

неравномерный износ колес ЦБН и лопаток ГТУ,

обрыв лопаток,

некачественная балансировка,

ослабление посадки колес и дисков роторов,

тепловые и динамические прогибы роторов,

задевание рабочих лопаток роторов о корпус.

Слайд 31Особенности эксплуатации ГПА с газотурбинным приводом при отрицательных температурах

1 -

номинальная мощность; 2 - увеличение мощности при понижении температуры окружающей

среды; 3 - понижение мощности при повышении температуры окружающей среды; 4 - максимально допустимая мощность в зимнее времяСлайд 32Во избежание образования кристаллогидратов поддерживать температуру газа на всем участке

до следующей КС или потребителя выше температуры точки росы количеством

работающих вентиляторов и отключением секций АВО.Для предотвращения обмерзания защитной решётки на всасе ЦН обеспечить перепуск части газа с выхода нагнетателя на всас.

При переходе на зимний период работы краны должны эксплуатироваться на зимних смазках и гидрожидкостях.

Для обеспечения безопасной эксплуатации агрегата в обязательном порядке необходимо включить в работу систему подогрева воздуха на всасе осевого компрессора.

Перед пуском ГПА с авиационным приводом двигатель необходимо разогреть до температуры примерно +5°С. Это осуществляется с помощью передвижных подогревателей типа ВУА-400 или УМП-350, работающих на керосине или природном газе.

Слайд 33Система уплотнения ЦН

1 - центробежный нагнетатель; 2 - аккумулятор;

3 - регулятор перепада давления; 4 - поплавковая камера; 5

- газоотделитель;6 - масляное уплотнение (торцевое); 7 - маслопровод высокого давления; 8 - винтовые насосы