Слайд 1Тема: № 6. «Машины для укладки и балластировки пути».

Занятие №

2: Комплект легких балластировочных машин непрерывного действия, состав, назначение, условия

применения, принцип работы.

1. Время на занятие – 2 часа.

2. Метод проведения: лекция.

3. Место проведения: аудитория.

4. Учебные цель занятия: Изучить назначение, условия применения, основы устройства и технические характеристики балластировочных машин непрерывного действия. Научить правильному выбору средств механизации.

5. Воспитательные цели занятия:

.-Обратить внимание обучаемых на актуальность полученных знаний по данной теме в связи с нынешней общественно- политической ситуацией в мире.

- Обратить внимание обучаемых на важность жизнедеятельности железных дорог в условиях современных военных действий.

- Развить чувство гордости за осваиваемую военную специальность у обучаемых.

6. Учебно-материальное обеспечение:

6.1 Литература;

- Средства технического вооружения, ВАТТ, Ленинград, 1973 г.

- Мобильные балластировачные машины непрерывного действия. Ч. 1,2, в/ч 259967, Москва 1986 год.

Технические средства обучения:

- Диапроектор

- Мультимедийная установка

6.3 Наглядные пособия:

- Слайды по теме

- Плакаты, стенды

- Модель путеукладчика.

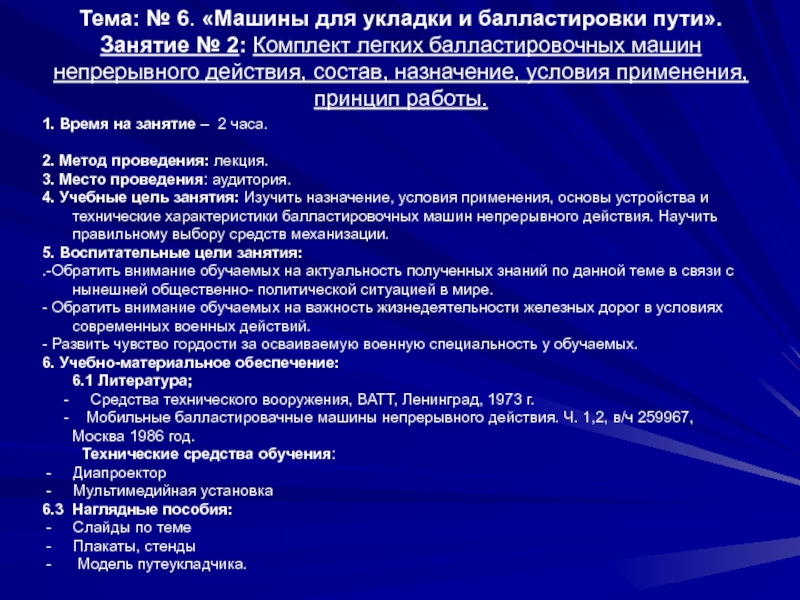

Слайд 27. Учебные вопросы и примерное распределение времени

8. Методические указания по

проведению лекции

- При изложении лекции преподаватель

демонстрирует на плакатах общий вид и основные части и детали изучаемых механизмов.

-Преподаватель акцентирует внимание студентов на назначении, условиях применения и технической характеристики механизмов.

- Через неделю в часы самоподготовки проверить усвоение студентами материала темы №6. Обратить особое внимание на усвоение ими наименований частей, элементов конструкций машин для укладки и балластировки пути.

Слайд 39. Принципы и методы формирования и развития у студентов

9.1

Морально-политических качеств:

- Подчёркивание постоянной бдительности и

патриотизма в условиях международной обстановки для серьёзного отношения к военным знаниям.

9.2 Командных качеств:

- Обратить внимание на чувство ответственности и профессионализма, которыми должны обладать будущие офицеры ЖД войск.

9.3 Организаторских способностей:

- За счет получения знаний приобретенных при изучении данной темы надо правильно руководить л/с и организовывать его эффективную работу.

9.4 Психологических качеств:

- Используя кино-фото-видеоматериалы ВОВ, ТСУ, практических занятий на испытательном полигоне, литературу, опыт восстановительных и строительных работ ЖД в экстренных ситуациях и плохих погодных условиях, необходимый для четкого понимания того, с чем приходится столкнуться воинам-железнодорожникам.

9.5 Методических навыков:

- Не опускать без внимания нечеткие или неточные ответы учащихся. Добиваться правильности понимания предмета.

10. Задание на самоподготовку.

Закрепить материал занятия по конспекту лекции, а также использовать предлагаемую литературу (см. пункт 6.1).

Слайд 41. Путеподъемник прицепной мобильный МПП-5.

Назначение, устройство и техническая характеристика МПП

5

Мобильный путеподъемник МПП- является базовой машиной комплекса мобильных балластировочных машин

(ВПМ-600, МРП-600) на комбинированном ходу, предназначенных для балластировочных работ при строительстве и восстановлении железнодорожного пути с рельсами Р43, Р50 и Р65 на деревянных и железобетонных шпалах с колеей 1520 и 1435 мм на любом виде балласта. Предназначен для непрерывной подъемки и черновой рихтовки пути.

Может эксплуатироваться в районах с умеренным климатом при температуре воздуха от -10°до +40°С на несмерзшемся балласте любого типа на уклонах пути до 15 0/00

Представляет собой трехсекционную балку, опирающуюся на две опорные тележки, что является базой машины.

На средней секции балки размещены:

- механизм подъемки;

- балластировочное устройство;

- опорно-поворотная пята;

- аппаратура гидравлической и электрической систем управления;

В качестве тягача могут использоваться тракторный тягач-дозировщик ТТД-1, автомобиль КРАЗ-257, имеющие комбинированный ход, ходоуменьшитель и генератор мощностью не менее 75 кВт.

На задней опорной тележке установлена кабина.

Путеподъемник оснащен полуавтоматической системой управления подъемкой пути.

Система управления включает:

- переднюю, заднюю, контрольную тележки,

- измерительный трос,

- пять гидрораспределителей с ручным управлением.

Измерительный трос является базой измерения, от которой следящий гидрораспорядитель датчика продольного профиля вырабатывает команды для гидроцилиндра механизма подъема. Это стальной канат d=8 мм, натянутый с усилием 1,7-2,0 тс, закрепленный одним концом на передней тележке управления, а вторым - на штоке гидроцилиндра натяжения.

Слайд 5Техническая характеристика путеподъемника МПП-5.

1. Усилие при подъемке, тс ..........................................……......... 40

2.

Усилие при сдвижке, тс ...............................................….......... 20

3. Величина поперечной сдвижки,

мм ..........................….........+225

4. Производительность при подъемке (за один проход), м/ч...... 600

5. транспортная скорость:

- по ж.д. колее с гусеничным тягачом, км/ч............……........... до 10,

- по автодорогам, км/ч...............................................……........ до 40.

6. Время перевода из транспортного положения в рабочее, ч….. 1,5

7. Масса (эксплуатационная) путеподъемника, т.................….... 21,6

8. Команда (без машиниста тягача), чел. - 3 (старший оператор, первый оператор, второй оператор).

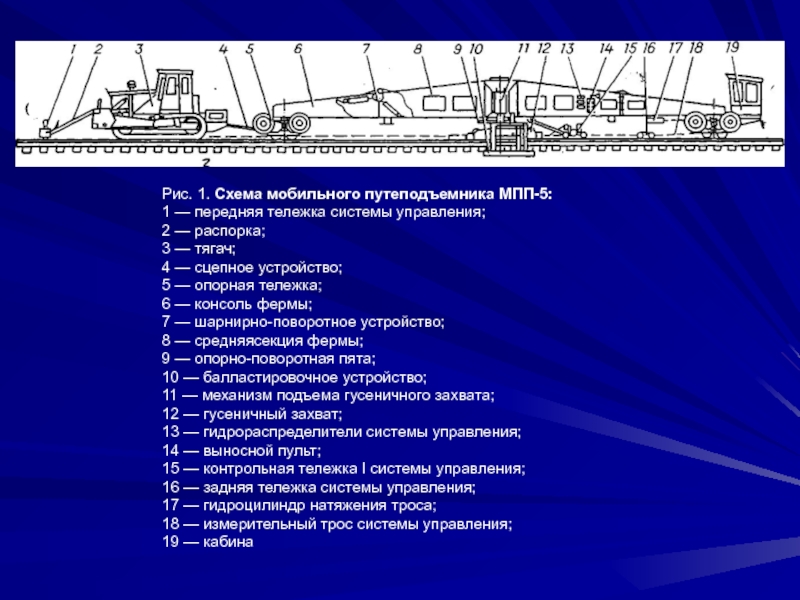

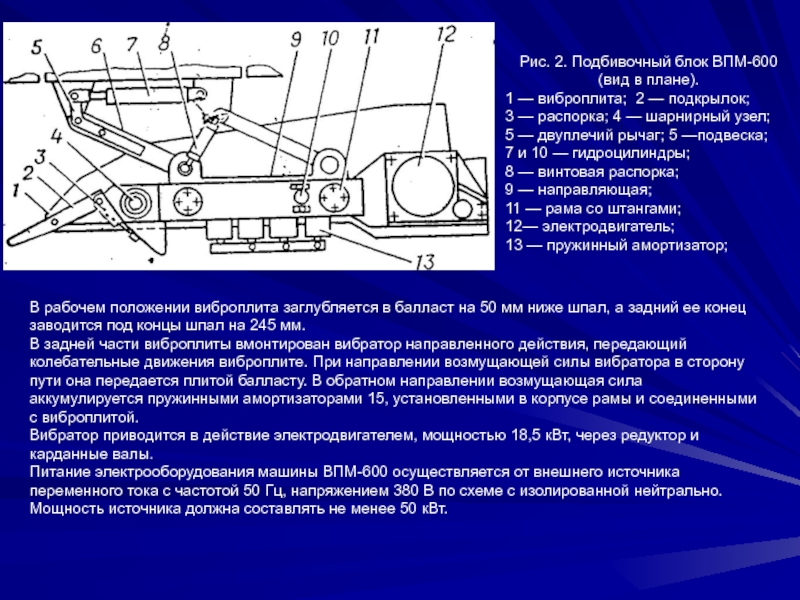

Слайд 6Рис. 1. Схема мобильного путеподъемника МПП-5:

1 — передняя тележка системы

управления;

2 — распорка;

3 — тягач;

4 — сцепное

устройство;

5 — опорная тележка;

6 — консоль фермы;

7 — шарнирно-поворотное устройство;

8 — средняясекция фермы;

9 — опорно-поворотная пята;

10 — балластировочное устройство;

11 — механизм подъема гусеничного захвата;

12 — гусеничный захват;

13 — гидрораспределители системы управления;

14 — выносной пульт;

15 — контрольная тележка I системы управления;

16 — задняя тележка системы управления;

17 — гидроцилиндр натяжения троса;

18 — измерительный трос системы управления;

19 — кабина

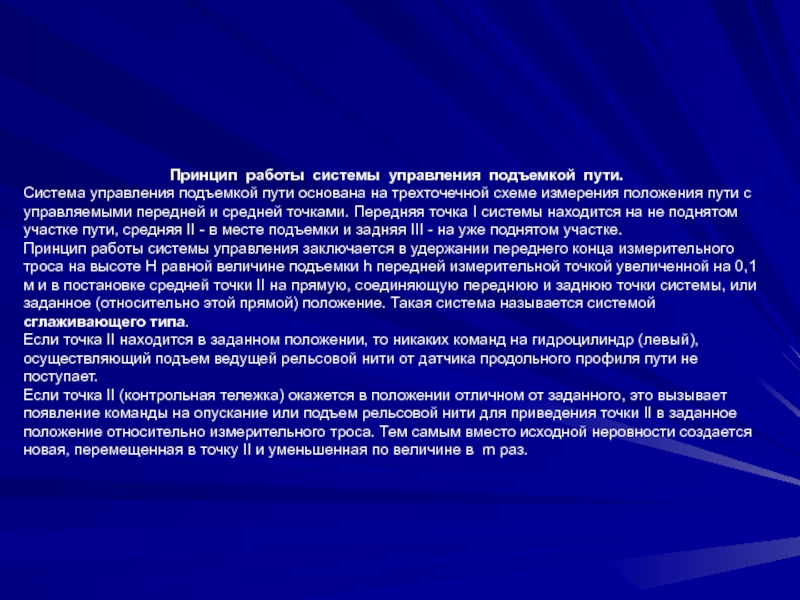

Слайд 7Принцип работы системы управления подъемкой пути.

Система управления подъемкой пути основана

на трехточечной схеме измерения положения пути с управляемыми передней и

средней точками. Передняя точка I системы находится на не поднятом участке пути, средняя II - в месте подъемки и задняя III - на уже поднятом участке.

Принцип работы системы управления заключается в удержании переднего конца измерительного троса на высоте Н равной величине подъемки h передней измерительной точкой увеличенной на 0,1 м и в постановке средней точки II на прямую, соединяющую переднюю и заднюю точки системы, или заданное (относительно этой прямой) положение. Такая система называется системой сглаживающего типа.

Если точка II находится в заданном положении, то никаких команд на гидроцилиндр (левый), осуществляющий подъем ведущей рельсовой нити от датчика продольного профиля пути не поступает.

Если точка II (контрольная тележка) окажется в положении отличном от заданного, это вызывает появление команды на опускание или подъем рельсовой нити для приведения точки II в заданное положение относительно измерительного троса. Тем самым вместо исходной неровности создается новая, перемещенная в точку II и уменьшенная по величине в m раз.

Слайд 8Производство работ путеподъемником.

Доставку балласта на объект восстановления целесообразно производить в

хоппер дозаторах, выгрузка из которых осуществляется с одновременным дозированием балласта

в путь. При их отсутствии балласт доставляется в полувагонах или на платформах с последующей дозировкой его тракторным тягачем-дозировщиком ТТД-1 или дозировщиком ТДГ-2.

В зависимости от вида балласта (песчаный, асбестовый, щебеночный), его состояния (сухой, влажный, свежезадозированный или слежавшийся) подъемку пути производят за 1-2 проходки.

На песчаный балласт подъемка производится за одну проходку путеподъемника, на асбестовый - за две проходки.

При подъемке путевой решетки за одну проходку работа путеподъемника осуществляется в полуавтоматическом режиме, т.е. с использованием системы управления, с заправленной стрункой балластировочных устройств. Этот способ подъемки является основным.

При подъемке пути за две проходки путеподъемника, при первой подъемке Работы производят в ручном режиме без использования системы управления и без струнки.

Этот способ подъемки является вспомогательным (предварительным), так как после этой проходки необходима вторая проходка в полуавтоматическом режиме и со стрункой.

Различают следующие виды работ:

1) Подъемка пути путеподъемником в полуавтоматическом режиме.

2) Подъемка пути в ручном режиме (используется при необходимости вырвать путевую решетку из слежавшегося балласта).

3) Постановка пути на ось (черновая рихтовка).

Специального рихтовочного механизма путеподъемник не имеет. Однако, благодаря наличию гусеничных захватов, закрепленных на балке и возможности смещения ее поперек пути относительно опорных тележек, путеподъемником можно выполнять непрерывную постановку пути на ось (черновую рихтовку).

В зависимости от фактического положения пути относительно проектной оси применяются два способа постановки пути на ось: методом "сглаживания" и методом "параллельного переноса".

Метод "сглаживания" применяется, когда путевая решетка в основном имеет разнонаправленные отклонения от оси.

Методом "параллельного переноса" пользуются тогда, когда фактическая ось пути на всем протяжении участка смещена в одну сторону на постоянную величину.

При этом решетка в плане относительно фактической оси лежит с местными разнонаправленными отклонениями.

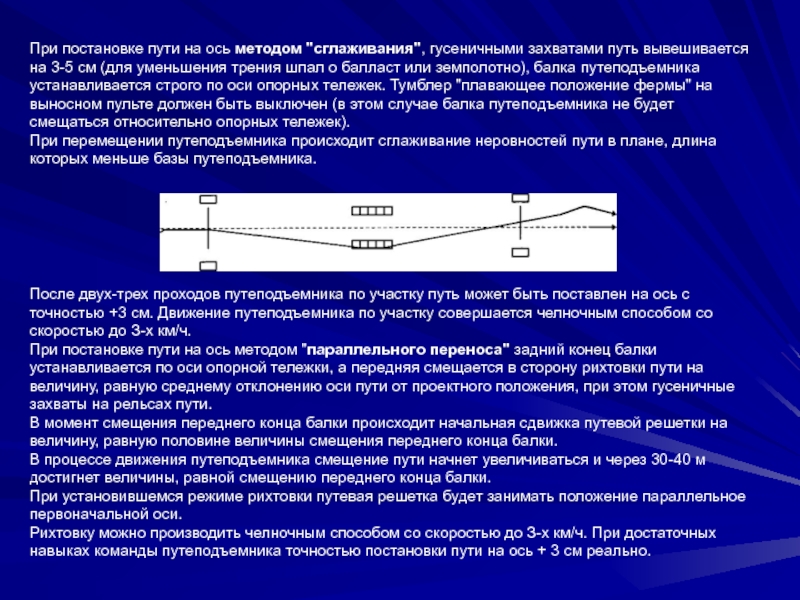

Слайд 9При постановке пути на ось методом "сглаживания", гусеничными захватами путь

вывешивается на 3-5 см (для уменьшения трения шпал о балласт

или земполотно), балка путеподъемника устанавливается строго по оси опорных тележек. Тумблер "плавающее положение фермы" на выносном пульте должен быть выключен (в этом случае балка путеподъемника не будет смещаться относительно опорных тележек).

При перемещении путеподъемника происходит сглаживание неровностей пути в плане, длина которых меньше базы путеподъемника.

После двух-трех проходов путеподъемника по участку путь может быть поставлен на ось с точностью +3 см. Движение путеподъемника по участку совершается челночным способом со скоростью до З-х км/ч.

При постановке пути на ось методом "параллельного переноса" задний конец балки устанавливается по оси опорной тележки, а передняя смещается в сторону рихтовки пути на величину, равную среднему отклонению оси пути от проектного положения, при этом гусеничные захваты на рельсах пути.

В момент смещения переднего конца балки происходит начальная сдвижка путевой решетки на величину, равную половине величины смещения переднего конца балки.

В процессе движения путеподъемника смещение пути начнет увеличиваться и через 30-40 м достигнет величины, равной смещению переднего конца балки.

При установившемся режиме рихтовки путевая решетка будет занимать положение параллельное первоначальной оси.

Рихтовку можно производить челночным способом со скоростью до З-х км/ч. При достаточных навыках команды путеподъемника точностью постановки пути на ось + 3 см реально.

Слайд 102. Выправочно-подбивочная машина ВПМ-600.

Назначение, устройство и техническая характеристика ВПМ-600.

Предназначена для

непрерывной выправки пути в профиле с одновременным уплотнением балласта под

шпалами на железнодорожных участках, с шириной колеи 1435 или 1520 мм, с рельсами типов Р43, Р50 и Р65, с деревянными или железобетонными шпалами, на любом виде балласта при строительстве и восстановлении железных дорог.

Машина.

Базовая часть машины та же, что и у МПП-5. В отличие от путеподъемника на машине ВПМ-600 вместо балластерных устройств установлены подбивочные блоки, являющиеся ее основными и рабочими органами, предназначенными для объемного уплотнения балласта под шпалами.

Уплотнение балласта подбивочными блоками основано на непрерывном вибрационном обжатии балласта в горизонтальной плоскости со стороны торцов шпал.

Устройство подбивочных блоков.

Подбивочные блоки расположены симметрично продольной оси машины и шарнирно закреплены на наружных боковинах (щеках) гусеничных захватов с помощью сварных подвесок, соединенных с направляющей.

Разведение подбивочных блоков при подготовки их к работе осуществляется при помощи гидроцилиндров, закрепленных одной пружиной на раме гусеничного захвата, а другой на рычаге передней подвески. Фиксирование блока в транспортном или рабочем положении осуществляется винтовыми распорами.

Рама подбивочного блока - сварная, прямоугольной формы, служит остовом, на котором монтируются узлы блока. Внутри рамы размещены две штанги, которые вместе с рамой перемещаются в вертикальной плоскости относительно направляющей при подъеме или опускании блока. Подъем (опускание) блока осуществляется гидроцилиндром, установленным на верхнем поясе рамы. Проушина штока гидроцилиндра соединена с направляющей. При выдвижении его штока подбивочный блок поднимается, при втягивании - опускается.

В поднятом (транспортном) или опущенном (рабочем) положениях блок фиксируется стопором. Имеют место два рабочих положения: при работе на пути с рельсами типа Р-65 или при работе на пути с рельсами типов Р-50 или Р-43.

Виброплита, клинообразной формы в плане, представляет собой пустотелую сварную конструкцию прямоугольного поперечного сечения. Сторона клина, обращенная к пути является рабочей, уплотняющей частью плиты, усилена наваркой слоя износостойкого материала марки Т-690 толщиной 2-3 мм.

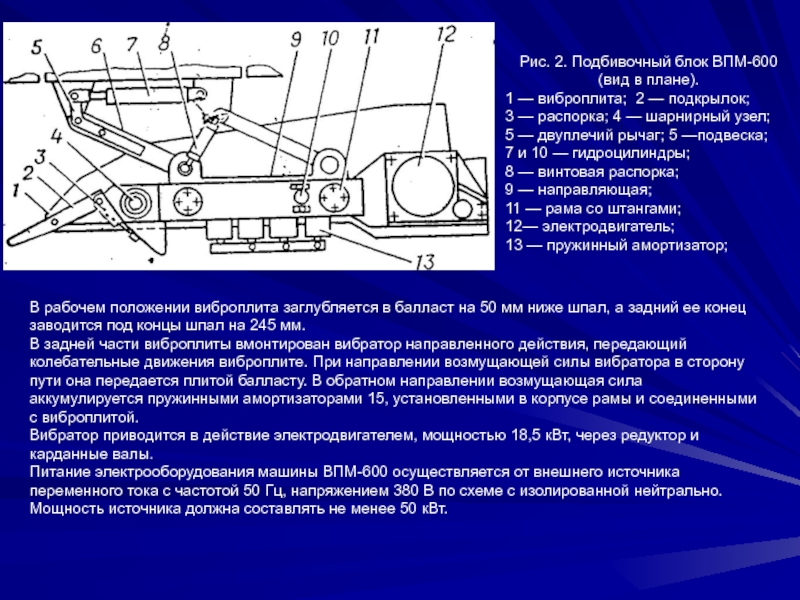

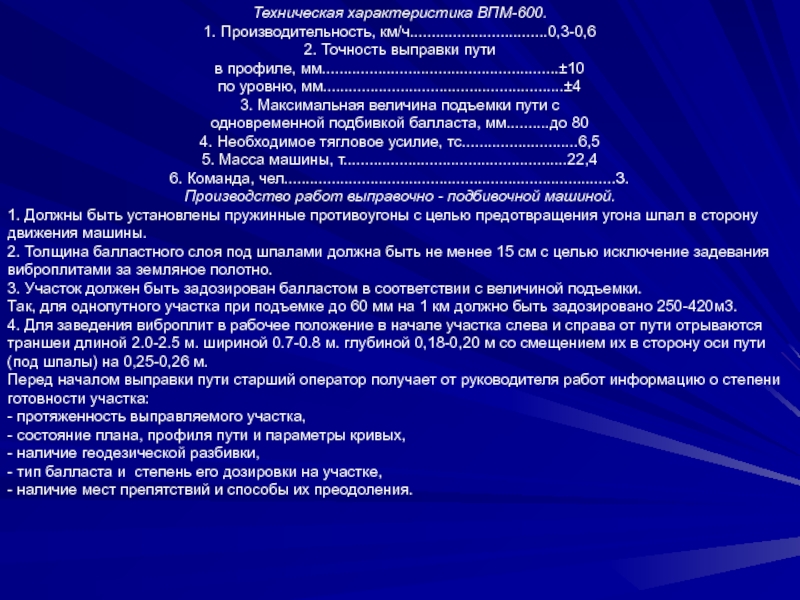

Слайд 11Рис. 2. Подбивочный блок ВПМ-600

(вид в плане).

1 — виброплита;

2 — подкрылок;

3 — распорка; 4 — шарнирный узел;

5 —

двуплечий рычаг; 5 —подвеска;

7 и 10 — гидроцилиндры;

8 — винтовая распорка;

9 — направляющая;

11 — рама со штангами;

12— электродвигатель;

13 — пружинный амортизатор;

В рабочем положении виброплита заглубляется в балласт на 50 мм ниже шпал, а задний ее конец заводится под концы шпал на 245 мм.

В задней части виброплиты вмонтирован вибратор направленного действия, передающий колебательные движения виброплите. При направлении возмущающей силы вибратора в сторону пути она передается плитой балласту. В обратном направлении возмущающая сила аккумулируется пружинными амортизаторами 15, установленными в корпусе рамы и соединенными с виброплитой.

Вибратор приводится в действие электродвигателем, мощностью 18,5 кВт, через редуктор и карданные валы.

Питание электрооборудования машины ВПМ-600 осуществляется от внешнего источника переменного тока с частотой 50 Гц, напряжением 380 В по схеме с изолированной нейтрально. Мощность источника должна составлять не менее 50 кВт.

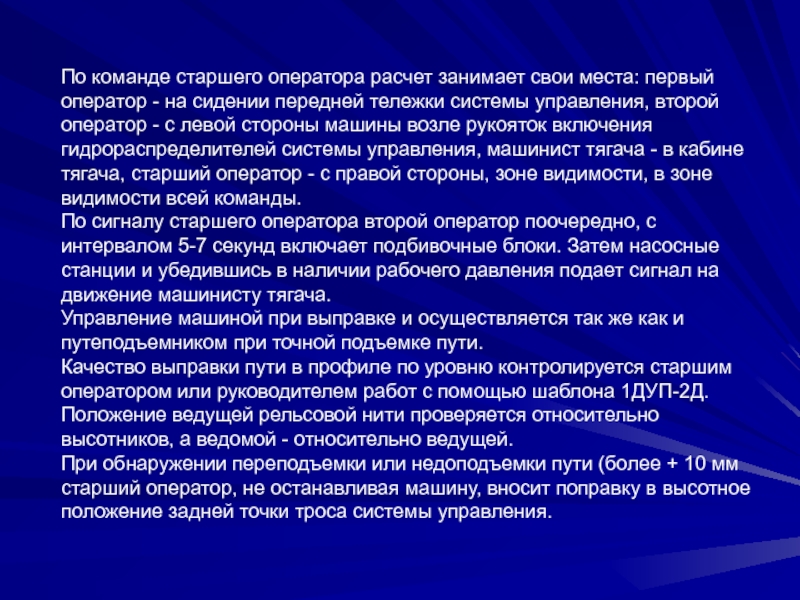

Слайд 12Техническая характеристика ВПМ-600.

1. Производительность, км/ч................................0,3-0,6

2. Точность выправки пути

в профиле, мм.......................................................±10

по

уровню, мм........................................................±4

3. Максимальная величина подъемки пути с

одновременной подбивкой балласта,

мм..........до 80

4. Необходимое тягловое усилие, тс...........................6,5

5. Масса машины, т....................................................22,4

6. Команда, чел.............................................................................З.

Производство работ выправочно - подбивочной машиной.

1. Должны быть установлены пружинные противоугоны с целью предотвращения угона шпал в сторону движения машины.

2. Толщина балластного слоя под шпалами должна быть не менее 15 см с целью исключение задевания виброплитами за земляное полотно.

3. Участок должен быть задозирован балластом в соответствии с величиной подъемки.

Так, для однопутного участка при подъемке до 60 мм на 1 км должно быть задозировано 250-420м3.

4. Для заведения виброплит в рабочее положение в начале участка слева и справа от пути отрываются траншеи длиной 2.0-2.5 м. шириной 0.7-0.8 м. глубиной 0,18-0,20 м со смещением их в сторону оси пути (под шпалы) на 0,25-0,26 м.

Перед началом выправки пути старший оператор получает от руководителя работ информацию о степени готовности участка:

- протяженность выправляемого участка,

- состояние плана, профиля пути и параметры кривых,

- наличие геодезической разбивки,

- тип балласта и степень его дозировки на участке,

- наличие мест препятствий и способы их преодоления.

Слайд 13По команде старшего оператора расчет занимает свои места: первый оператор

- на сидении передней тележки системы управления, второй оператор -

с левой стороны машины возле рукояток включения гидрораспределителей системы управления, машинист тягача - в кабине тягача, старший оператор - с правой стороны, зоне видимости, в зоне видимости всей команды.

По сигналу старшего оператора второй оператор поочередно, с интервалом 5-7 секунд включает подбивочные блоки. Затем насосные станции и убедившись в наличии рабочего давления подает сигнал на движение машинисту тягача.

Управление машиной при выправке и осуществляется так же как и путеподъемником при точной подъемке пути.

Качество выправки пути в профиле по уровню контролируется старшим оператором или руководителем работ с помощью шаблона 1ДУП-2Д. Положение ведущей рельсовой нити проверяется относительно высотников, а ведомой - относительно ведущей.

При обнаружении переподъемки или недоподъемки пути (более + 10 мм старший оператор, не останавливая машину, вносит поправку в высотное положение задней точки троса системы управления.

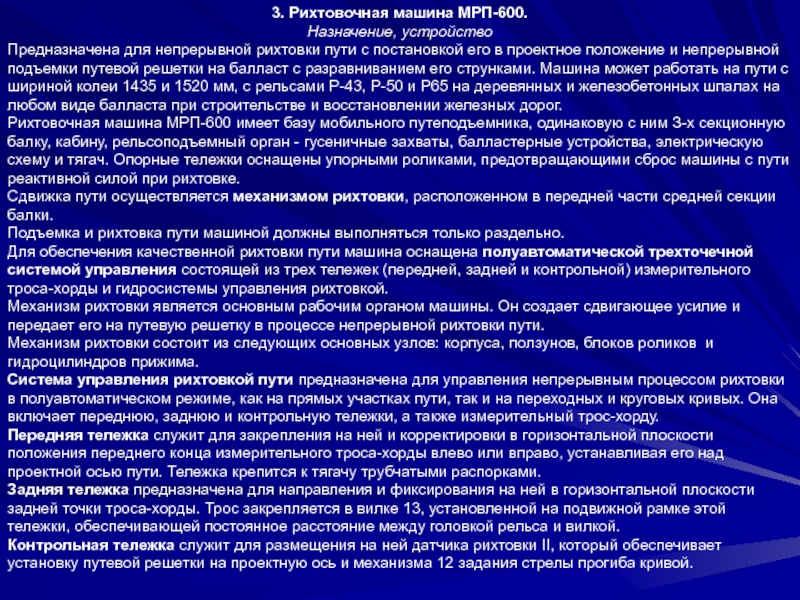

Слайд 143. Рихтовочная машина МРП-600.

Назначение, устройство

Предназначена для непрерывной рихтовки пути

с постановкой его в проектное положение и непрерывной подъемки путевой

решетки на балласт с разравниванием его струнками. Машина может работать на пути с шириной колеи 1435 и 1520 мм, с рельсами Р-43, Р-50 и Р65 на деревянных и железобетонных шпалах на любом виде балласта при строительстве и восстановлении железных дорог.

Рихтовочная машина МРП-600 имеет базу мобильного путеподъемника, одинаковую с ним З-х секционную балку, кабину, рельсоподъемный орган - гусеничные захваты, балластерные устройства, электрическую схему и тягач. Опорные тележки оснащены упорными роликами, предотвращающими сброс машины с пути реактивной силой при рихтовке.

Сдвижка пути осуществляется механизмом рихтовки, расположенном в передней части средней секции балки.

Подъемка и рихтовка пути машиной должны выполняться только раздельно.

Для обеспечения качественной рихтовки пути машина оснащена полуавтоматической трехточечной системой управления состоящей из трех тележек (передней, задней и контрольной) измерительного троса-хорды и гидросистемы управления рихтовкой.

Механизм рихтовки является основным рабочим органом машины. Он создает сдвигающее усилие и передает его на путевую решетку в процессе непрерывной рихтовки пути.

Механизм рихтовки состоит из следующих основных узлов: корпуса, ползунов, блоков роликов и гидроцилиндров прижима.

Система управления рихтовкой пути предназначена для управления непрерывным процессом рихтовки в полуавтоматическом режиме, как на прямых участках пути, так и на переходных и круговых кривых. Она включает переднюю, заднюю и контрольную тележки, а также измерительный трос-хорду.

Передняя тележка служит для закрепления на ней и корректировки в горизонтальной плоскости положения переднего конца измерительного троса-хорды влево или вправо, устанавливая его над проектной осью пути. Тележка крепится к тягачу трубчатыми распорками.

Задняя тележка предназначена для направления и фиксирования на ней в горизонтальной плоскости задней точки троса-хорды. Трос закрепляется в вилке 13, установленной на подвижной рамке этой тележки, обеспечивающей постоянное расстояние между головкой рельса и вилкой.

Контрольная тележка служит для размещения на ней датчика рихтовки II, который обеспечивает установку путевой решетки на проектную ось и механизма 12 задания стрелы прогиба кривой.

Слайд 15Рис. 3 . Механизм рихтовки МРП-600:

1 — ползун;

2 —

направляющие швеллеры;

3 — блок роликов; 4 — корпус;

5 — подвеска;

6 — штанга;

7 — тяга; 8 — поршень гидроцилиндра рихтовки;

9 — ролик прижима; 10 — гидроцилиндр прижима; 11 — фланец ползуна; 12 — ось штока;

13 — шарнир подвеска — корпус;

14 — рихтующие ролики; 15 — опорный ролик

Механизм задания стрелы изгиба используется для изменения стрелы изгиба при рихтовке переходных кривых.

Измерительный трос-хорда в натянутом положении является базой измерения, от которой при наличии неровностей пути, датчик рихтовки вырабатывает команды на сдвижку, исполняемые рабочим органом - механизмом рихтовки. Трос-хорда диаметром 8 мм закреплен одним концом на передней тележке управления, а вторым - на штоке гидроцилиндра натяжения 15. Усилие натяжения составляет 1,4-1,7 тс, что соответствует 50-60 кгс/см2.

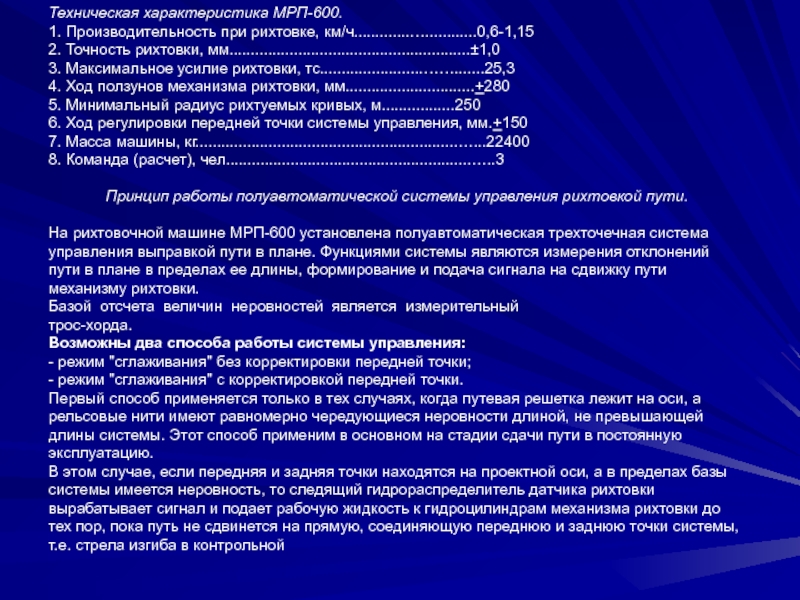

Слайд 16Техническая характеристика МРП-600.

1. Производительность при рихтовке, км/ч.............…............0,6-1,15

2. Точность рихтовки, мм........................................................±1,0

3.

Максимальное усилие рихтовки, тс........................…….......25,3

4. Ход ползунов механизма рихтовки, мм..............................+280

5. Минимальный

радиус рихтуемых кривых, м.................250

6. Ход регулировки передней точки системы управления, мм.+150

7. Масса машины, кг.............................................................…...22400

8. Команда (расчет), чел.........................................................…..3

Принцип работы полуавтоматической системы управления рихтовкой пути.

На рихтовочной машине МРП-600 установлена полуавтоматическая трехточечная система управления выправкой пути в плане. Функциями системы являются измерения отклонений пути в плане в пределах ее длины, формирование и подача сигнала на сдвижку пути механизму рихтовки.

Базой отсчета величин неровностей является измерительный

трос-хорда.

Возможны два способа работы системы управления:

- режим "сглаживания" без корректировки передней точки;

- режим "сглаживания" с корректировкой передней точки.

Первый способ применяется только в тех случаях, когда путевая решетка лежит на оси, а рельсовые нити имеют равномерно чередующиеся неровности длиной, не превышающей длины системы. Этот способ применим в основном на стадии сдачи пути в постоянную эксплуатацию.

В этом случае, если передняя и задняя точки находятся на проектной оси, а в пределах базы системы имеется неровность, то следящий гидрораспределитель датчика рихтовки вырабатывает сигнал и подает рабочую жидкость к гидроцилиндрам механизма рихтовки до тех пор, пока путь не сдвинется на прямую, соединяющую переднюю и заднюю точки системы, т.е. стрела изгиба в контрольной

Слайд 17ЕЖЕСМЕННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ БАЛЛАСТИРОВОЧНЫХ МАШИН НЕПРЕРЫВНОГО ДЕЙСТВИЯ.

Предусматривает выполнение следующих операций:

1.

Очистку машин от пыли, грязи и машинной смазки.

2. Выполнение необходимых

крепежных работ, выявление и устранение неисправностей.

3. Проверку уровня и состояния рабочей жидкости в баках гидросистемы, при необходимости доливку свежего масла. При наличии пены в баках - устранение мест подсоса воздуха.

4. Проверку надежности уплотнений и штуцерных соединений гидросистемы, при необходимости замену уплотнений и подтягивание соединений.

5. Очистку вручную (провертыванием) фильтрующих пакетов фильтров гидросистемы.

6. Проверку работы пускно-защитного электрооборудования (автоматических выключателей, магнитных пускателей), целостности предохранителей и четкости срабатывания электрогидрораспределителей.

7. Проверку исправности измерительного троса системы управления, звуковых сирен и сигнальных лампочек.

8. Смазку узлов и механизмов машин согласно таблице смазки.

9. Проверку наличия, очистку от грязи и смазку инструмента и принадлежности, размещение их в предназначенных для хранения местах.

Слайд 18МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ С БАЛЛАСТИРОВОЧНЫМИ МАШИНАМИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ.

1. Все

перемещения машинист тягача осуществляет только по команде старшего оператора и

после подачи звукового сигнала.

2. При возникновении какой-либо опасности сигнал остановки обязан дать любой член команды. Машинист обязан ее выполнить независимо от того кто сигнал подал.

3. ЗАПРЕЩАЕТСЯ:

- работать с неисправными звуковыми и световыми сигналами;

- находиться ближе 0,5 м от торцов шпал и в зоне гусеничных захватов;

- производить ремонт, регулировку и смазку узлов и механизмов во время работы машин;

- оставлять путевую решетку при перерывах в работе в поднятом состоянии;

- работать в сильный дождь, грозу, в тумане, затрудняющем видимость сигналов;

- оставлять тягач и машину без присмотра во время остановок и отдыха.

4. На машинах должен быть огнетушитель (типа ОУ2).

5. В случае воспламенения топлива или масел гасить пламя следует углекислотным огнетушителем, песком, землей, закрывать брезентом. Заливать горящие нефтепродукты водой ЗАПРЕЩАЕТСЯ.

6. Для обслуживания электрооборудования на машинах должен быть комплект инструмента с изолированными ручками, диэлектрические коврики и перчатки.