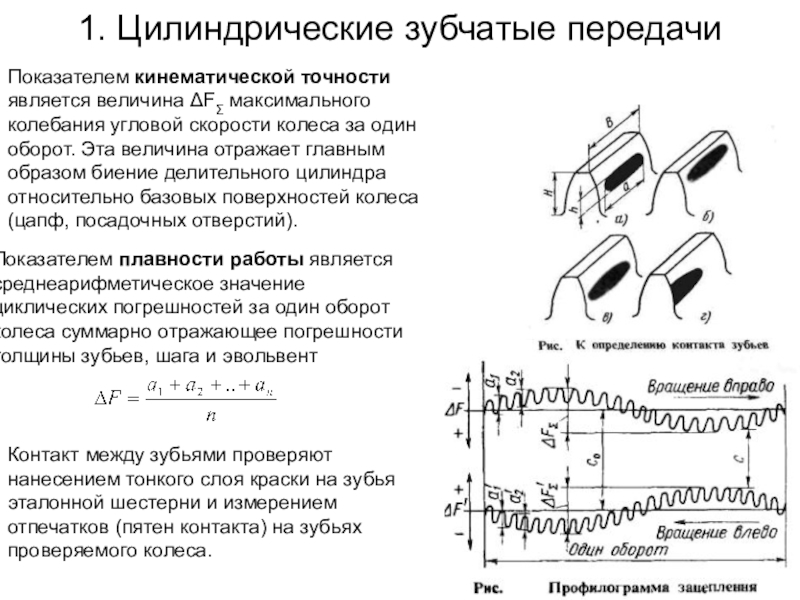

Слайд 21. Цилиндрические зубчатые передачи

Показателем кинематической точности является величина ΔFΣ максимального

колебания угловой скорости колеса за один оборот. Эта величина отражает

главным образом биение делительного цилиндра относительно базовых поверхностей колеса (цапф, посадочных отверстий).

Показателем плавности работы является среднеарифметическое значение циклических погрешностей за один оборот колеса суммарно отражающее погрешности толщины зубьев, шага и эвольвент

Контакт между зубьями проверяют нанесением тонкого слоя краски на зубья эталонной шестерни и измерением отпечатков (пятен контакта) на зубьях проверяемого колеса.

Слайд 3ГОСТ 1643 — 81 устанавливает для каждой степени точности свои

нормы зазоров. Для передач средней точности общего назначения зазор можно

определять из выражения

В целях увеличения долговечности и улучшения прирабатываемости зубьям парных колес обычно придают разную твердость: зубья шестерен калят, цементируют (HRC 58 — 62) или азотируют (HV 1000—1200), а колеса подвергают улучшению (HRC30—35) или закалке со средним отпуском (HRC 40 — 45).

Слайд 42. Конические зубчатые передачи

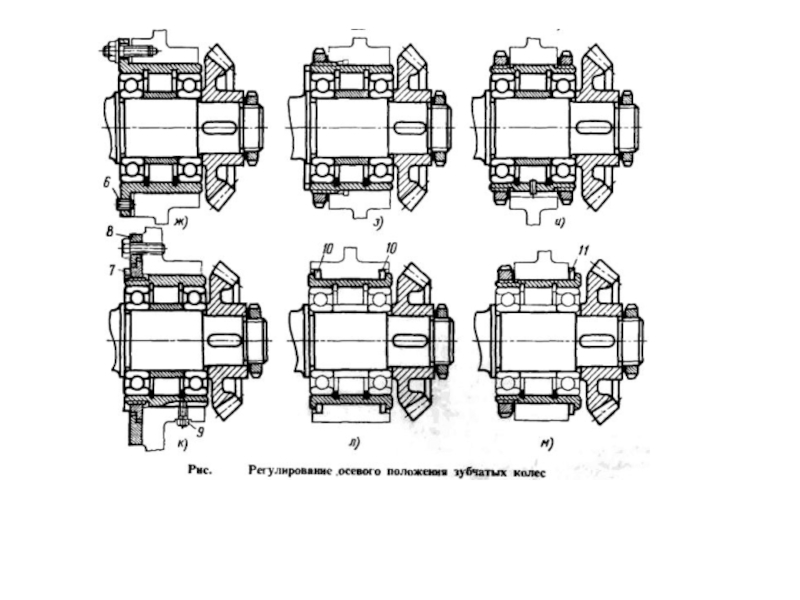

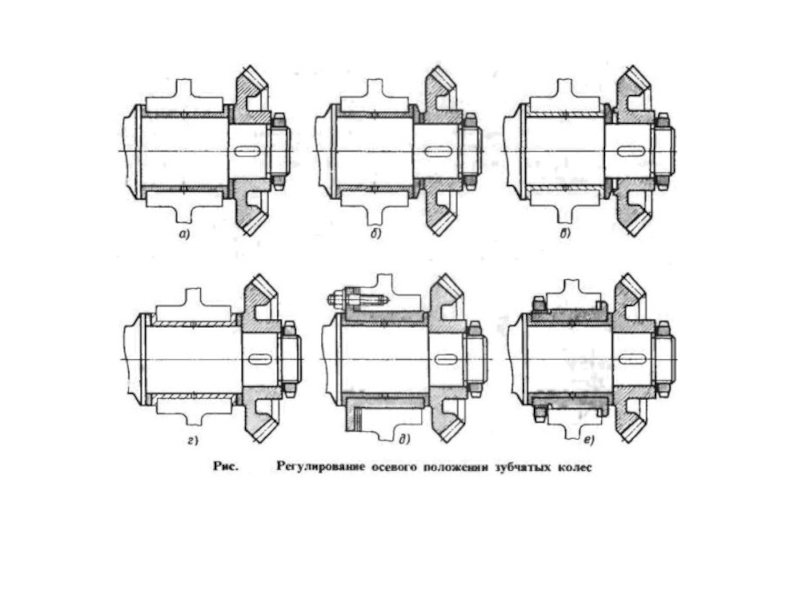

При конструировании узлов с коническими зубчатыми колесами

часто допускают ошибку, заключающуюся в том, что колеса фиксируют только

в одном направлении — в направлении действия осевых сил, полагая, что фиксация их в обратном направлении осуществляется упором в зубья сопряженного колеса. Для бесшумной работы передачи, колеса должны быть зафиксированы в обоих направлениях.

Следует обеспечить возможность регулирования осевого положения обоих колес, иначе нельзя добиться совмещения вершин начальных (делительных) конусов, получения необходимого зазора в зацеплении и удовлетворительного контакта рабочих поверхностей зубьев.

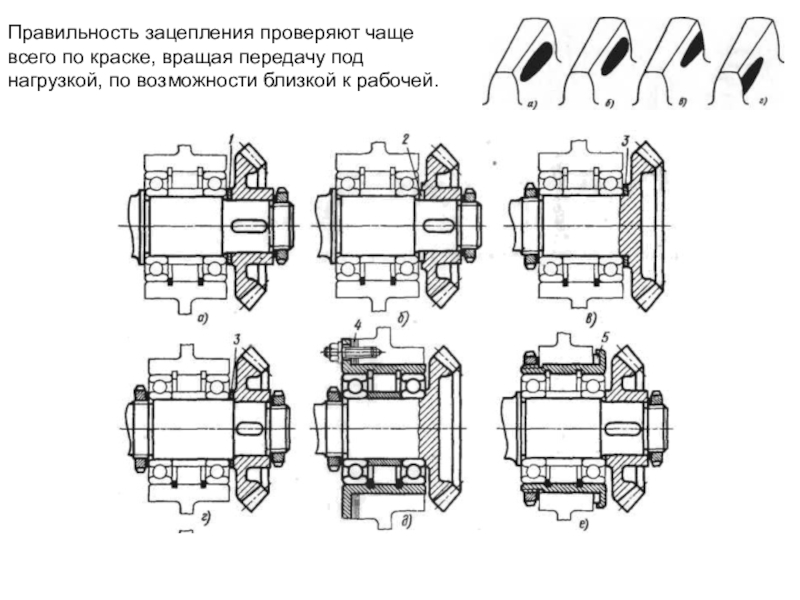

Слайд 5Правильность зацепления проверяют чаще всего по краске, вращая передачу под

нагрузкой, по возможности близкой к рабочей.

Слайд 83. УПЛОТНЕНИЕ ПОДВИЖНЫХ СОЕДИНЕНИЙ

Наиболее обширная область применения уплотнений в общем

машиностроении — это герметизация входных и выходных валов машин. Уплотнения

с одной стороны предупреждают утечку масла из корпуса машин, с другой защищают внутренние полости корпуса от внешних воздействий (проникновения пыли, грязи и влаги извне). Это особенно важно для машин, работающих на открытом воздухе в соседстве с агрессивными средами.

Другая область применения уплотнений — это герметизация полостей в машинах, содержащих газы и жидкости при высоких давлениях или под вакуумом. В роторных машинах (в паровых и газовых турбинах, центробежных и аксиальных компрессорах и т. д.) необходимо уплотнение вращающихся валов и роторов; в поршневых машинах — уплотнение возвратно-поступательно движущихся частей (поршней, плунжеров, скалок).

Слайд 9Все системы уплотнений можно разделить на два класса: контактные и

бесконтактные.

В контактных уплотнениях герметизация достигается непосредственным соприкосновением подвижной и неподвижной

частей уплотнений. К числу этих уплотнений относят сальники, манжеты, разрезные пружинные кольца, торцовые уплотнения и т.д.

В бесконтактных уплотнениях контакт между частями уплотнения отсутствует. Уплотнительный эффект достигается с помощью центробежных сил, гидродинамических явлений и т. д. К числу этих уплотнений относят лабиринтные уплотнения, отгонные резьбы, отражательные диски, ловушки разнообразных типов

Контактные уплотнения обеспечивают более высокую герметичность соединений. Их недостатки (ограниченность допустимых скоростей относительного движения, изнашиваемость и потери уплотнительных свойств с износом) устраняют регулированием силы прижатия контактирующих поверхностей, рациональным подбором материала трущихся поверхностей, компенсацией износа с помощью упругих устройств.

Слайд 10Бесконтактные уплотнения не имеют пределов по скоростям относительного движения; их

срок службы не ограничен; уплотнительные свойства вообще ниже, чем у

контактных уплотнений; полной герметизации можно добиться лишь применением дополнительных устройств.

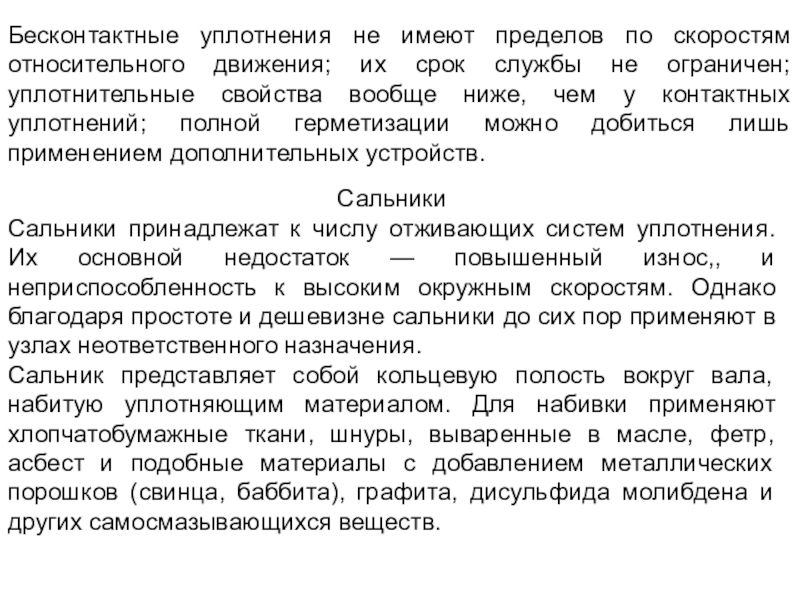

Сальники

Сальники принадлежат к числу отживающих систем уплотнения. Их основной недостаток — повышенный износ,, и неприспособленность к высоким окружным скоростям. Однако благодаря простоте и дешевизне сальники до сих пор применяют в узлах неответственного назначения.

Сальник представляет собой кольцевую полость вокруг вала, набитую уплотняющим материалом. Для набивки применяют хлопчатобумажные ткани, шнуры, вываренные в масле, фетр, асбест и подобные материалы с добавлением металлических порошков (свинца, баббита), графита, дисульфида молибдена и других самосмазывающихся веществ.

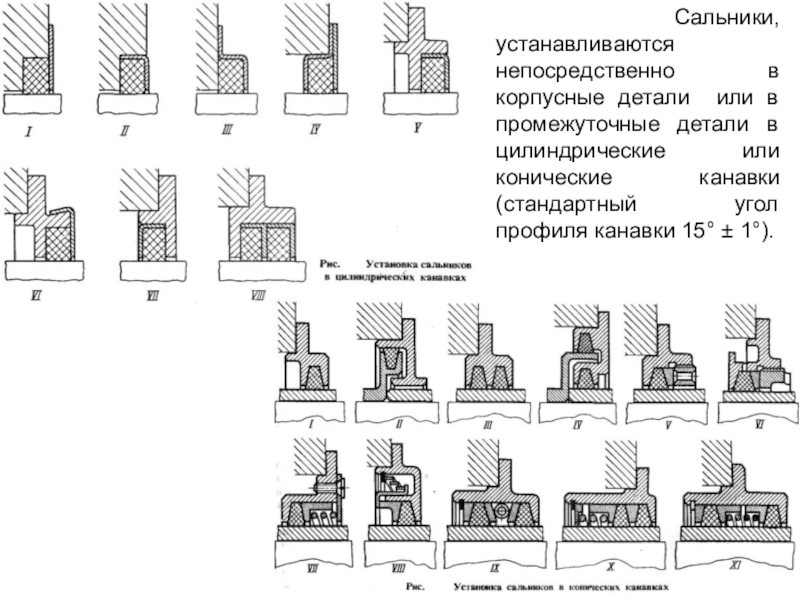

Слайд 11 Сальники, устанавливаются непосредственно в корпусные детали или в промежуточные

детали в цилиндрические или конические канавки (стандартный угол профиля канавки

15° ± 1°).

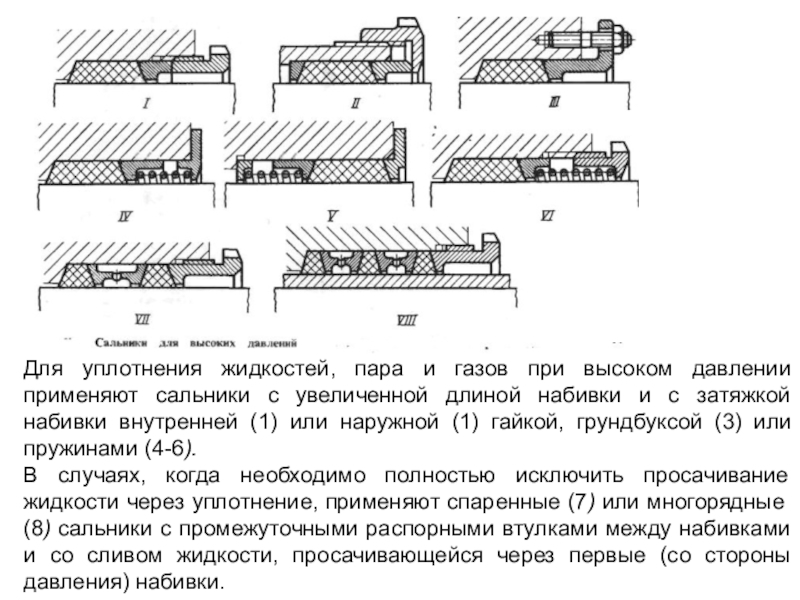

Слайд 12Для уплотнения жидкостей, пара и газов при высоком давлении применяют

сальники с увеличенной длиной набивки и с затяжкой набивки внутренней

(1) или наружной (1) гайкой, грундбуксой (3) или пружинами (4-6).

В случаях, когда необходимо полностью исключить просачивание жидкости через уплотнение, применяют спаренные (7) или многорядные (8) сальники с промежуточными распорными втулками между набивками и со сливом жидкости, просачивающейся через первые (со стороны давления) набивки.

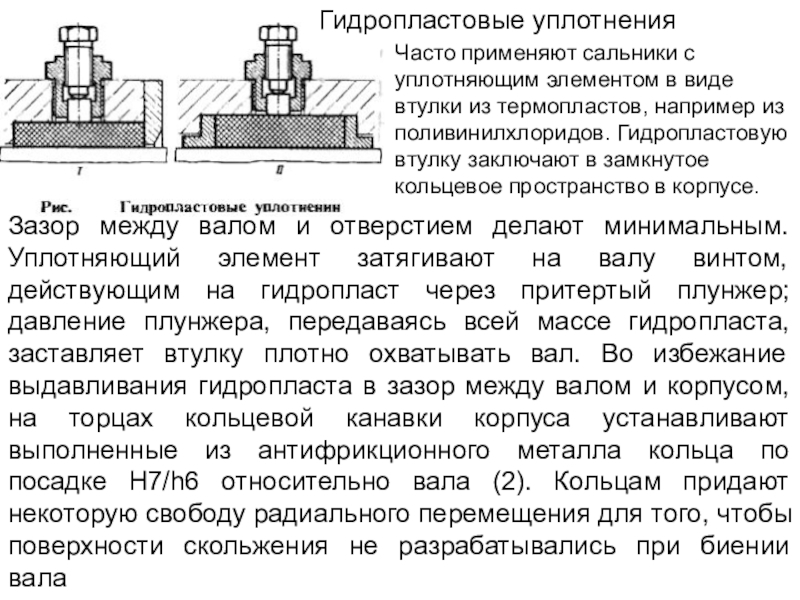

Слайд 13Часто применяют сальники с уплотняющим элементом в виде втулки из

термопластов, например из поливинилхлоридов. Гидропластовую втулку заключают в замкнутое кольцевое

пространство в корпусе.

Зазор между валом и отверстием делают минимальным. Уплотняющий элемент затягивают на валу винтом, действующим на гидропласт через притертый плунжер; давление плунжера, передаваясь всей массе гидропласта, заставляет втулку плотно охватывать вал. Во избежание выдавливания гидропласта в зазор между валом и корпусом, на торцах кольцевой канавки корпуса устанавливают выполненные из антифрикционного металла кольца по посадке H7/h6 относительно вала (2). Кольцам придают некоторую свободу радиального перемещения для того, чтобы поверхности скольжения не разрабатывались при биении вала

Гидропластовые уплотнения

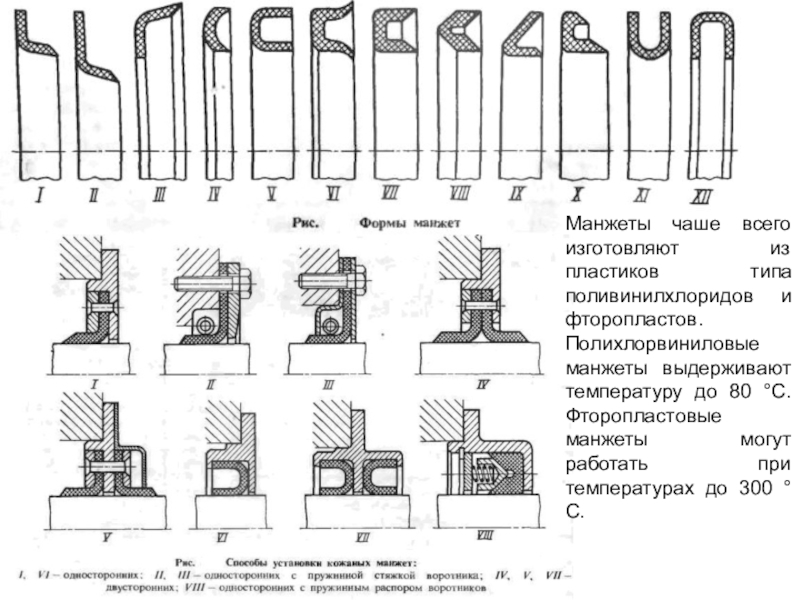

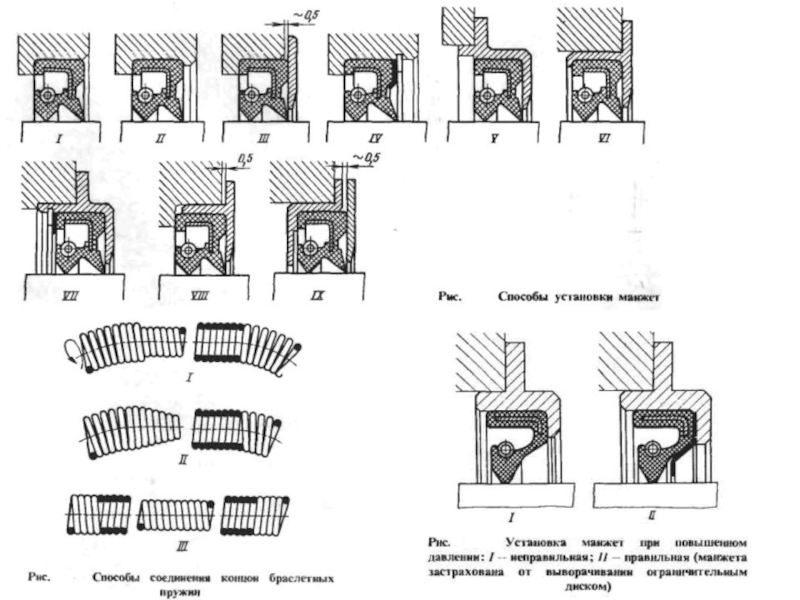

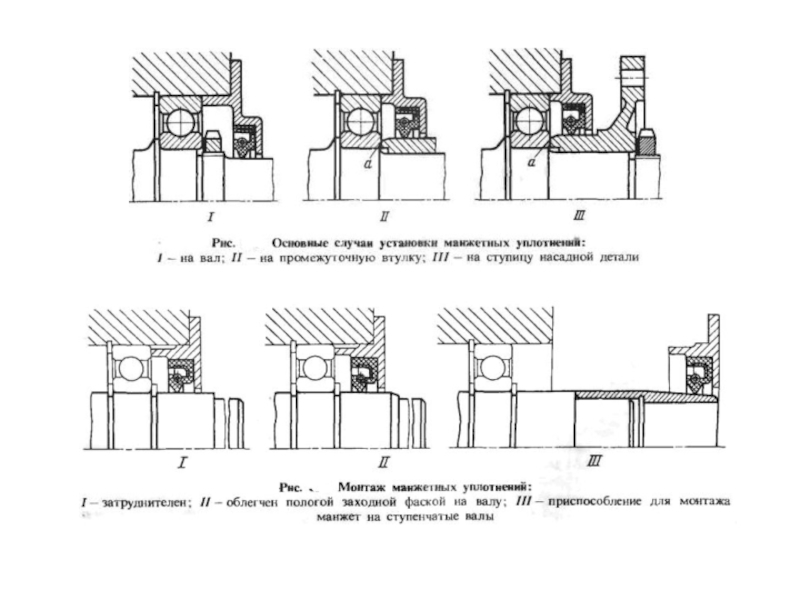

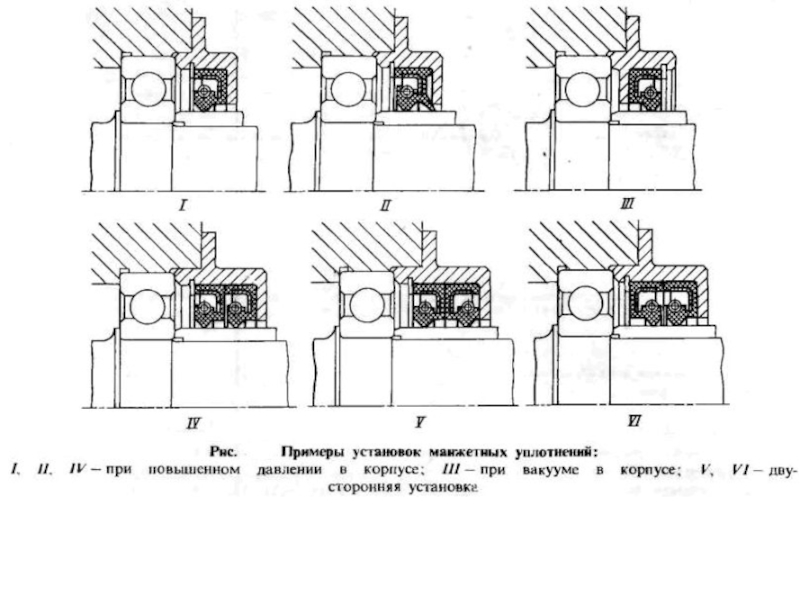

Слайд 14Манжетные уплотнения

Манжета представляет собой выполненное из мягкого упругого материала

кольцо с воротником, охватывающим вал. Под действием давления в уплотняемой

полости воротник манжеты плотно охватывает вал с силой, пропорциональной давлению. Для обеспечения постоянного натяга воротник стягивают на валу кольцевой пружиной. Манжета должна быть расположена воротником навстречу уплотняемому давлению; при обратном расположении (2) давление отжимает воротник от вала. При необходимости двустороннего уплотнения устанавливают две манжеты с воротниками, направленными в разные стороны (3). Наружную сторону манжеты плотно крепят к корпусу. В ряде случаев манжету делают с шумя воротниками, один из которых уплотняет вал, а другой — корпус (рис. , в силу того же манжетного эффекта.

Слайд 15Манжеты чаше всего изготовляют из пластиков типа поливинилхлоридов и фторопластов.

Полихлорвиниловые манжеты выдерживают температуру до 80 °С. Фторопластовые манжеты могут

работать при температурах до 300 °С.

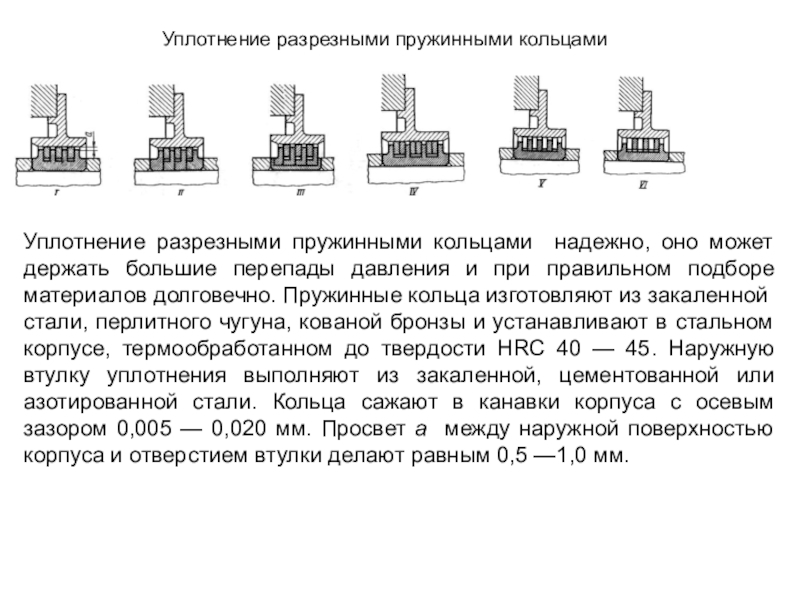

Слайд 21Уплотнение разрезными пружинными кольцами

Уплотнение разрезными пружинными кольцами надежно, оно

может держать большие перепады давления и при правильном подборе материалов

долговечно. Пружинные кольца изготовляют из закаленной стали, перлитного чугуна, кованой бронзы и устанавливают в стальном корпусе, термообработанном до твердости HRC 40 — 45. Наружную втулку уплотнения выполняют из закаленной, цементованной или азотированной стали. Кольца сажают в канавки корпуса с осевым зазором 0,005 — 0,020 мм. Просвет а между наружной поверхностью корпуса и отверстием втулки делают равным 0,5 —1,0 мм.

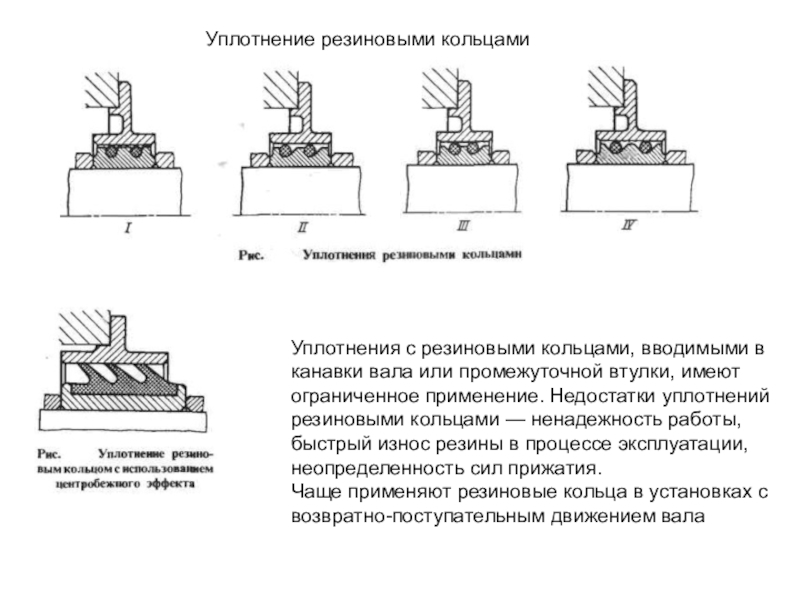

Слайд 23Уплотнение резиновыми кольцами

Уплотнения с резиновыми кольцами, вводимыми в канавки вала

или промежуточной втулки, имеют ограниченное применение. Недостатки уплотнений резиновыми кольцами

— ненадежность работы, быстрый износ резины в процессе эксплуатации, неопределенность сил прижатия.

Чаще применяют резиновые кольца в установках с возвратно-поступательным движением вала

Слайд 244. Бесконтактные уплотнения

Щелевые уплотнения. Наиболее простым видом бесконтактного уплотнения является

кольцевая щель между валом и корпусом. Уплотняющая способность кольцевой щели

пропорциональна ее длине и обратно пропорциональна величине зазора. При практически осуществимых длинах щели и величинах зазора уплотнение это малоэффективно. Для увеличения длины щели при жестких требованиях к габаритам иногда применяют двухъярусное щелевое уплотнение.

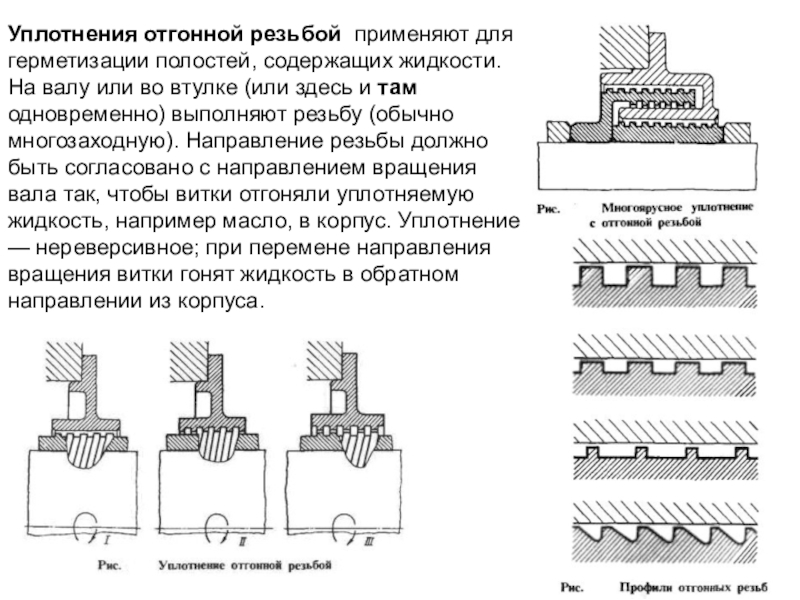

Слайд 25Уплотнения отгонной резьбой применяют для герметизации полостей, содержащих жидкости. На

валу или во втулке (или здесь и там одновременно) выполняют

резьбу (обычно многозаходную). Направление резьбы должно быть согласовано с направлением вращения вала так, чтобы витки отгоняли уплотняемую жидкость, например масло, в корпус. Уплотнение — нереверсивное; при перемене направления вращения витки гонят жидкость в обратном направлении из корпуса.

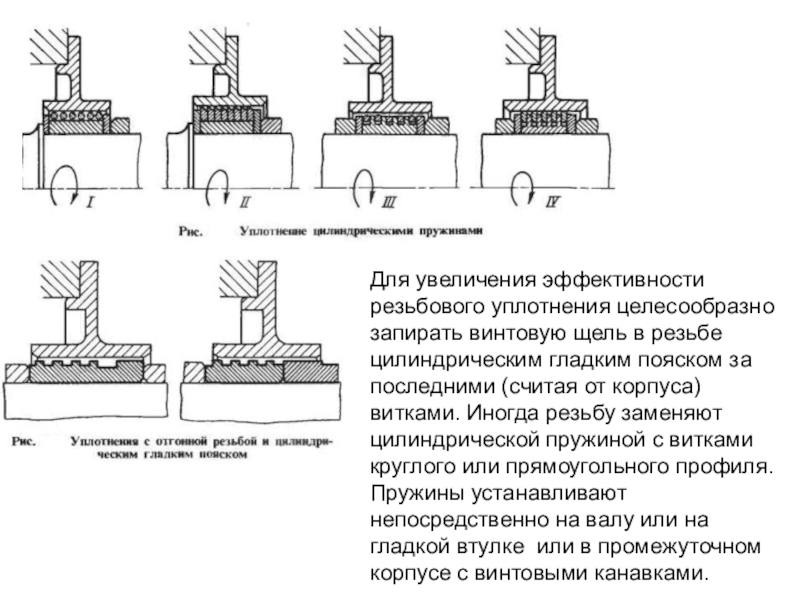

Слайд 26Для увеличения эффективности резьбового уплотнения целесообразно запирать винтовую щель в

резьбе цилиндрическим гладким пояском за последними (считая от корпуса) витками.

Иногда резьбу заменяют цилиндрической пружиной с витками круглого или прямоугольного профиля. Пружины устанавливают непосредственно на валу или на гладкой втулке или в промежуточном корпусе с винтовыми канавками.

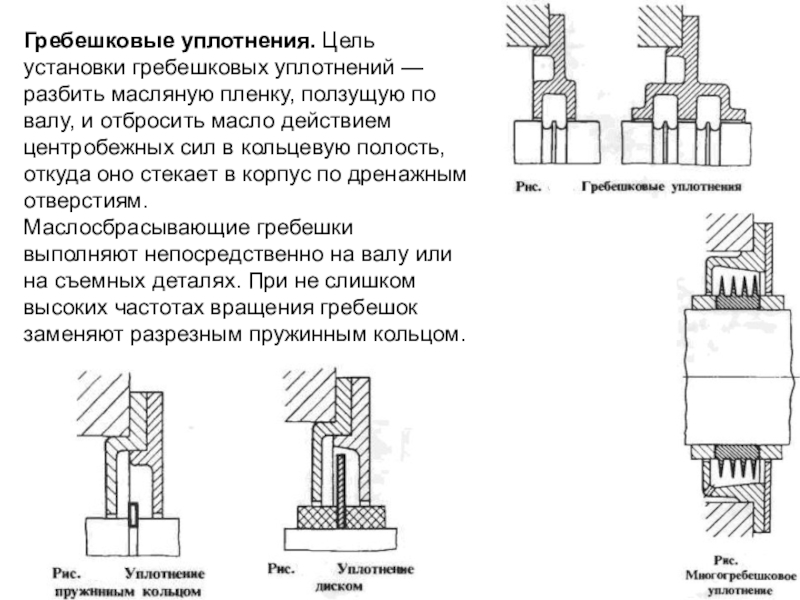

Слайд 27Гребешковые уплотнения. Цель установки гребешковых уплотнений — разбить масляную пленку,

ползущую по валу, и отбросить масло действием центробежных сил в

кольцевую полость, откуда оно стекает в корпус по дренажным отверстиям.

Маслосбрасывающие гребешки выполняют непосредственно на валу или на съемных деталях. При не слишком высоких частотах вращения гребешок заменяют разрезным пружинным кольцом.

Слайд 28Уплотнение отражательными дисками. Отражательные диски устанавливают перед щелевыми уплотнениями с

целью преградить доступ масла в щель и отогнать действием центробежной

силы частицы масла, проникающие в щель.