Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Лекция №11 - Устройство системы питания карбюраторных ДВС

Содержание

- 1. Лекция №11 - Устройство системы питания карбюраторных ДВС

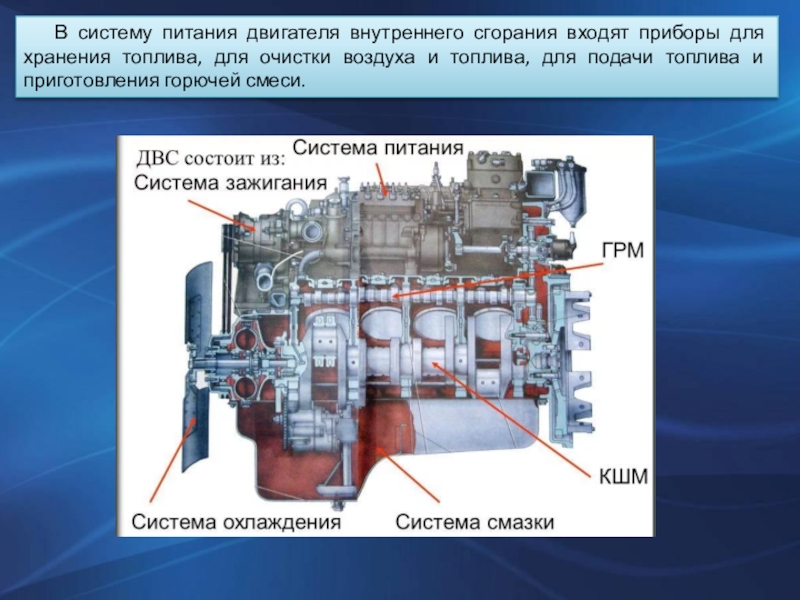

- 2. В систему питания двигателя внутреннего сгорания входят

- 3. Воздухоочистители Воздух, поступающий в двигатель, содержит пыль,

- 4. Поступившая в двигатель пыль увеличивает интенсивность износа

- 5. Воздухоочистители двигателей машин разделяются на три группы:

- 6. Контактно-масляный воздушный фильтр состоит из корпуса с

- 7. Фильтр с сухим фильтрующим элементом отличается высоким

- 8. Топливные фильтрыТщательная очистка топлива, поступающего в карбюратор

- 9. В корпусе фильтра-отстойника установлен фильтрующий элемент, состоящий

- 10. Топливный бакНеобходимый запас горючего на автомобиле или

- 11. Горловина бака снабжена выдвижной трубой с сеткой

- 12. Принципиальная схема системы питания карбюраторного двигателя представлена.

- 13. Бензиновый насос. Для подачи топлива в карбюратор

- 14. Производительность насоса при отсутствии противодавления составляет 140…180

- 15. Производительность насоса при отсутствии противодавления составляет 140…180

- 16. Карбюратор. Как уже отмечалось выше, в карбюраторе

- 17. На холостом ходу при малых открытиях дроссельной

- 18. Топливодозирующие системы карбюратора. Чтобы приготовлять для

- 19. Главная дозирующая система. Главная дозирующая система служит

- 20. Вспомогательные дозирующие системы. Пусковое устройство. Пуск двигателя

- 21. Система холостого хода. Автомобильные двигатели в условиях

- 22. Экономайзер. Ранее указывалось, что максимальная мощность двигателя

- 23. Принципиальная схема экономайзера с механическим приводом показана

- 24. Ускорительный насос (рис. 32, б). Периодическая необходимость

- 25. Обеднение смеси влечет за собой падение мощности,

- 26. Беспоплавковый карбюратор. В связи с тем, что

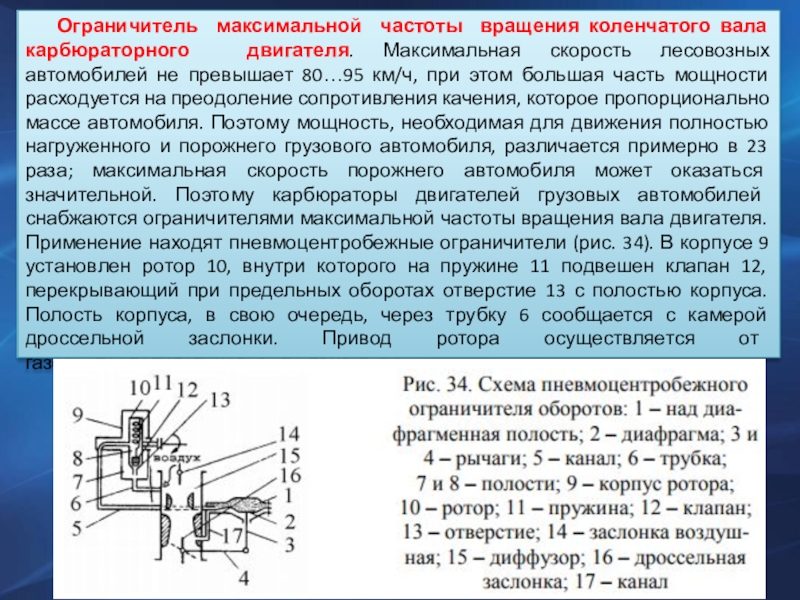

- 27. Ограничитель максимальной частоты вращения коленчатого вала карбюраторного

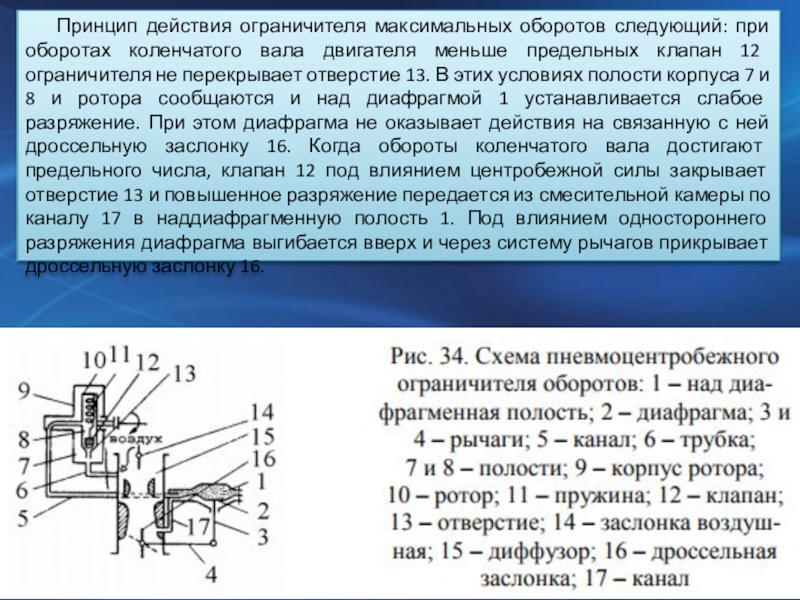

- 28. Принцип действия ограничителя максимальных оборотов следующий: при

- 29. Скачать презентанцию

Слайды и текст этой презентации

Слайд 3Воздухоочистители

Воздух, поступающий в двигатель, содержит пыль, количество которой зависит

от условий работы, способа очистки и состояния воздухоочистительной системы.

При

движении колесной машины по дороге с усовершенствованным покрытием содержание пыли в воздухе находится в пределах 0,02…0,01 г/м3 , а при движении по грунтовой дороге 0,1…0,15 г/м3. Пылесодержание воздуха на уровне 0,75…1,0 м от поверхности пути в неблагоприятных условиях может достигать 0,4…0,5 г/м3. При движении гусеничных машин по пыльной грунтовой дороге вблизи ее поверхности содержание пыли в воздухе может достигать 6 г/м3 , а на высоте 1,8…2,5 м около 1,25…2,0 г/м3 .По составу преобладает пыль, состоящая в основном из кремнезема, оки- слов алюминия, кальция и магния, а также из органических веществ. Более 70% пылинок имеют размеры до 1 мкм.

Слайд 4Поступившая в двигатель пыль увеличивает интенсивность износа дета- лей, снижает

его мощность, увеличивает расход горюче-смазочных материалов. Как показали исследования, большое

влияние на износ двигателя оказывают условия эксплуатации машины. Так, например, интенсивность износа цилиндров двигателя машины, эксплуатируемой летом на пыльных дорогах, в 10 раз выше, чем на асфальтированных дорогах, и в 50 раз выше, чем на зимних снежных дорогах.Приведенные данные показывают, что для повышения долговечности и надежности работы двигателя, а также для сохранения его эффективности и экономичности засасываемый воздух должен тщательно очищаться.

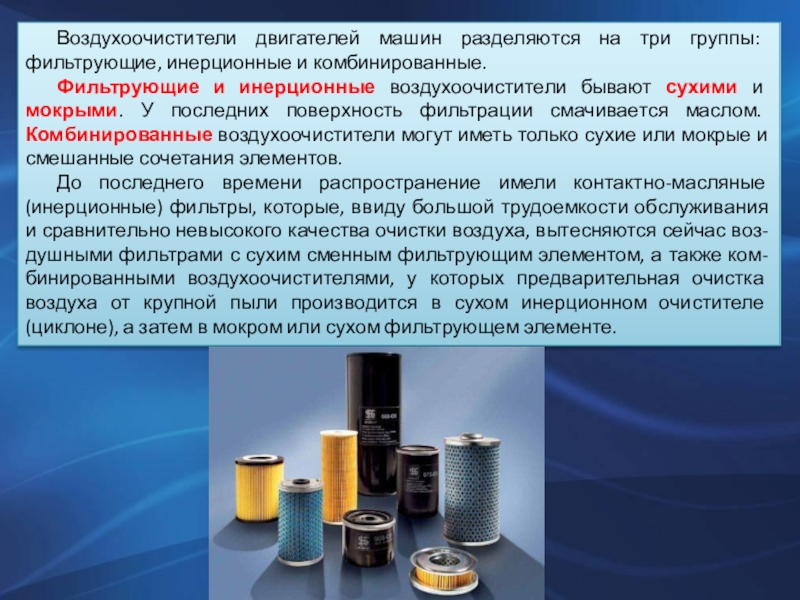

Слайд 5Воздухоочистители двигателей машин разделяются на три группы: фильтрующие, инерционные и

комбинированные.

Фильтрующие и инерционные воздухоочистители бывают сухими и мокрыми. У последних

поверхность фильтрации смачивается маслом. Комбинированные воздухоочистители могут иметь только сухие или мокрые и смешанные сочетания элементов.До последнего времени распространение имели контактно-масляные (инерционные) фильтры, которые, ввиду большой трудоемкости обслуживания и сравнительно невысокого качества очистки воздуха, вытесняются сейчас воз- душными фильтрами с сухим сменным фильтрующим элементом, а также ком- бинированными воздухоочистителями, у которых предварительная очистка воздуха от крупной пыли производится в сухом инерционном очистителе (циклоне), а затем в мокром или сухом фильтрующем элементе.

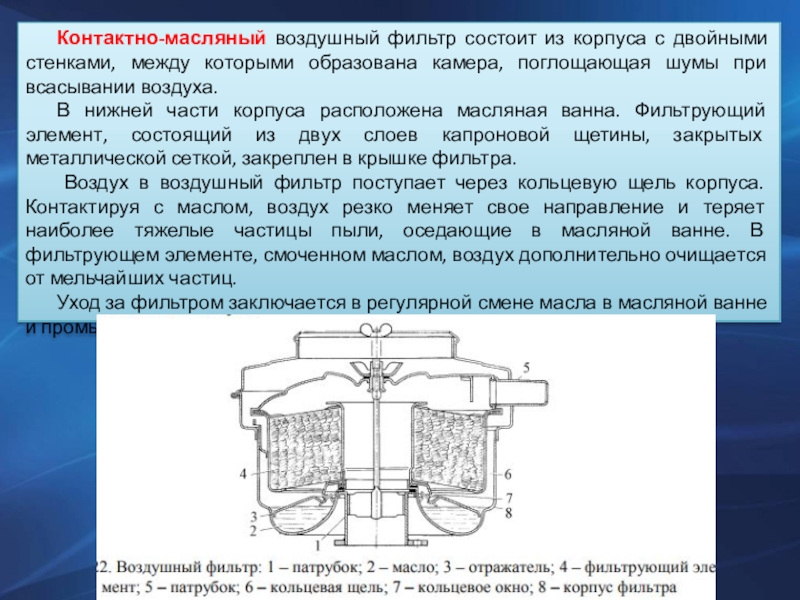

Слайд 6Контактно-масляный воздушный фильтр состоит из корпуса с двойными стенками, между

которыми образована камера, поглощающая шумы при всасывании воздуха.

В нижней

части корпуса расположена масляная ванна. Фильтрующий элемент, состоящий из двух слоев капроновой щетины, закрытых металлической сеткой, закреплен в крышке фильтра.Воздух в воздушный фильтр поступает через кольцевую щель корпуса. Контактируя с маслом, воздух резко меняет свое направление и теряет наиболее тяжелые частицы пыли, оседающие в масляной ванне. В фильтрующем элементе, смоченном маслом, воздух дополнительно очищается от мельчайших частиц.

Уход за фильтром заключается в регулярной смене масла в масляной ванне и промывке фильтрующего элемента.

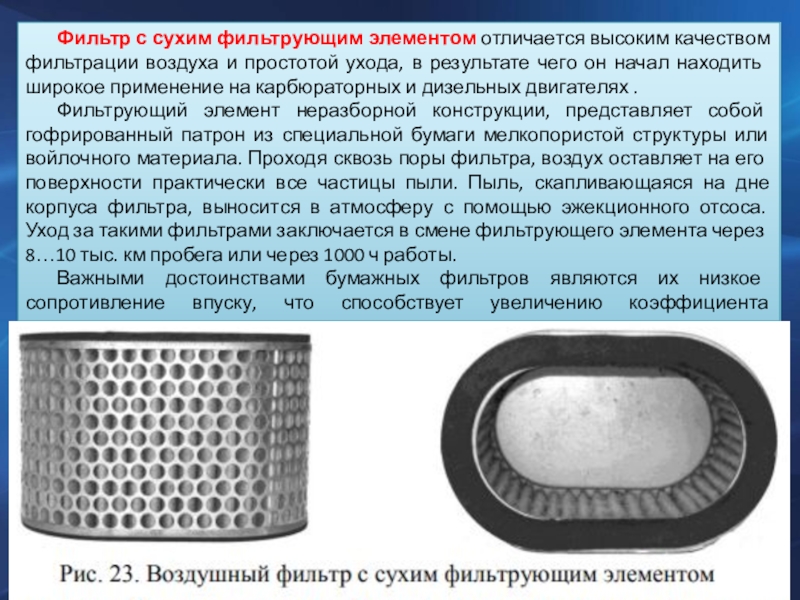

Слайд 7Фильтр с сухим фильтрующим элементом отличается высоким качеством фильтрации воздуха

и простотой ухода, в результате чего он начал находить широкое

применение на карбюраторных и дизельных двигателях .Фильтрующий элемент неразборной конструкции, представляет собой гофрированный патрон из специальной бумаги мелкопористой структуры или войлочного материала. Проходя сквозь поры фильтра, воздух оставляет на его поверхности практически все частицы пыли. Пыль, скапливающаяся на дне корпуса фильтра, выносится в атмосферу с помощью эжекционного отсоса. Уход за такими фильтрами заключается в смене фильтрующего элемента через 8…10 тыс. км пробега или через 1000 ч работы.

Важными достоинствами бумажных фильтров являются их низкое сопротивление впуску, что способствует увеличению коэффициента наполнения, и простота ухода.

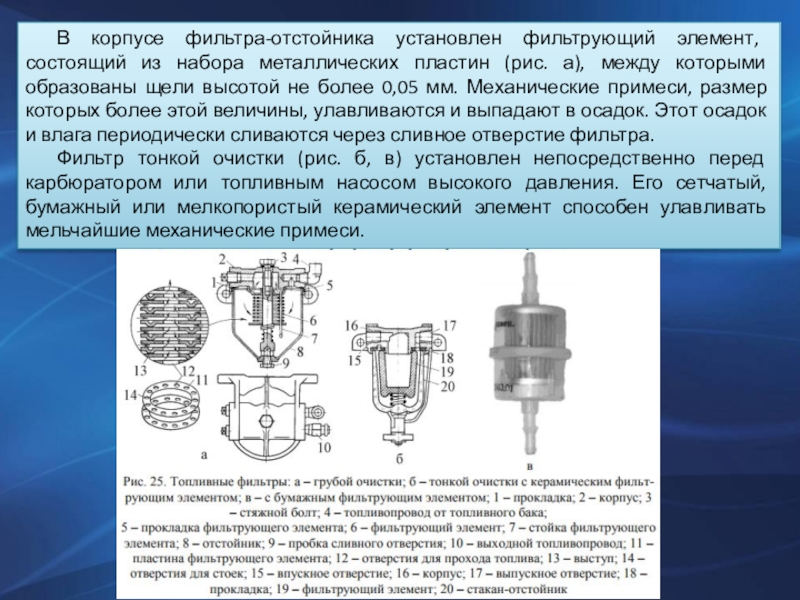

Слайд 8Топливные фильтры

Тщательная очистка топлива, поступающего в карбюратор или в топливный

насос высокого давления, от влаги и механических частиц производится в

фильтре-отстойнике и в фильтре тонкой очистки. На рис. приведены общие виды топливных фильтров отстойников.Слайд 9В корпусе фильтра-отстойника установлен фильтрующий элемент, состоящий из набора металлических

пластин (рис. а), между которыми образованы щели высотой не более

0,05 мм. Механические примеси, размер которых более этой величины, улавливаются и выпадают в осадок. Этот осадок и влага периодически сливаются через сливное отверстие фильтра.Фильтр тонкой очистки (рис. б, в) установлен непосредственно перед карбюратором или топливным насосом высокого давления. Его сетчатый, бумажный или мелкопористый керамический элемент способен улавливать мельчайшие механические примеси.

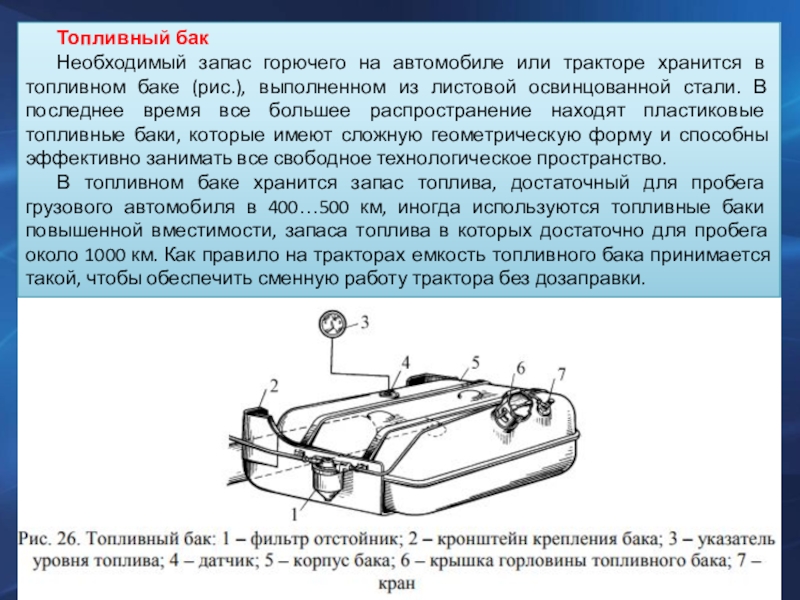

Слайд 10Топливный бак

Необходимый запас горючего на автомобиле или тракторе хранится в

топливном баке (рис.), выполненном из листовой освинцованной стали. В последнее

время все большее распространение находят пластиковые топливные баки, которые имеют сложную геометрическую форму и способны эффективно занимать все свободное технологическое пространство.В топливном баке хранится запас топлива, достаточный для пробега грузового автомобиля в 400…500 км, иногда используются топливные баки повышенной вместимости, запаса топлива в которых достаточно для пробега около 1000 км. Как правило на тракторах емкость топливного бака принимается такой, чтобы обеспечить сменную работу трактора без дозаправки.

Слайд 11Горловина бака снабжена выдвижной трубой с сеткой и плотно закрывающейся

пробкой. Для обеспечения нормальной подачи горючего в карбюратор и уменьшения

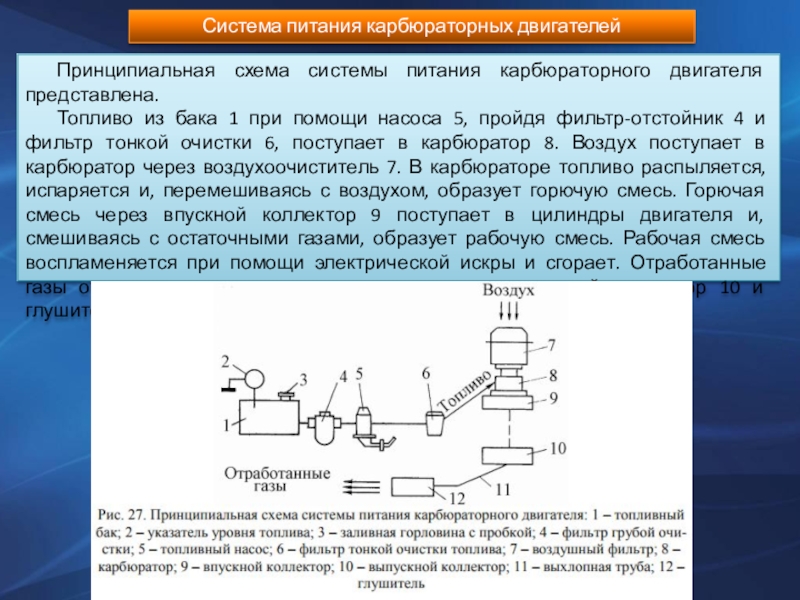

его потерь от испарения в пробке устанавливаются клапаны. При разрежении в баке 0,0016…0,0034 МПа открывается впускной клапан, и бак сообщается с атмосферой. Выпускной клапан открывается при повышении давления в баке на 0,011…0,018 МПа больше атмосферного. На баке размещается электрический датчик указателя уровня топлива, а в днище бака имеется пробка для слива отстоя топлива.Слайд 12Принципиальная схема системы питания карбюраторного двигателя представлена.

Топливо из бака

1 при помощи насоса 5, пройдя фильтр-отстойник 4 и фильтр

тонкой очистки 6, поступает в карбюратор 8. Воздух поступает в карбюратор через воздухоочиститель 7. В карбюраторе топливо распыляется, испаряется и, перемешиваясь с воздухом, образует горючую смесь. Горючая смесь через впускной коллектор 9 поступает в цилиндры двигателя и, смешиваясь с остаточными газами, образует рабочую смесь. Рабочая смесь воспламеняется при помощи электрической искры и сгорает. Отработанные газы отводятся из цилиндров двигателя через выпускной коллектор 10 и глушитель 12 в атмосферу.Система питания карбюраторных двигателей

Слайд 13Бензиновый насос. Для подачи топлива в карбюратор и преодоления со-

противления фильтров в системе питания карбюраторного двигателя применяется диафрагменный насос

с механическим приводом. Ход диафрагмы 5 вниз (всасывание) совершается с помощью штока 2 при повороте коромысла 1 на оси под воздействием эксцентрика распределительного вала. При этом пружина 6 сжимается и через впускные клапаны 3 наддиафрагменная полость заполняется топливом. При подъеме диафрагмы под воздействием сжатой пружины топливо через нагнетательный клапан 4 поступает в поплавковую камеру карбюратора. Подача топлива в карбюратор при неработающем двигателе производится рычагом 7.Слайд 14Производительность насоса при отсутствии противодавления составляет 140…180 л/ч. У работающего

двигателя насос автоматически изменяет свою производительность в соответствии с расходом

топлива двигателем: при заполненной до нормального уровня поплавковой камере карбюратора бензонасос не может преодолеть противодавления, создаваемого игольчатым клапаном поплавковой камеры. При этом диафрагма 5 останавливается в промежуточном положении, а коромысло 1 своим вильчатым концом вхолостую качается относительно штока диафрагмы 2. Для повышения надежности работы в конструкциях насосов наблюдается тенденция увеличения числа впускных и нагнетательных клапанов.Слайд 15Производительность насоса при отсутствии противодавления составляет 140…180 л/ч. У работающего

двигателя насос автоматически изменяет свою производительность в соответствии с расходом

топлива двигателем: при заполненной до нормального уровня поплавковой камере карбюратора бензонасос не может преодолеть противодавления, создаваемого игольчатым клапаном поплавковой камеры. При этом диафрагма 5 останавливается в промежуточном положении, а коромысло 1 своим вильчатым концом вхолостую качается относительно штока диафрагмы 2. Для повышения надежности работы в конструкциях насосов наблюдается тенденция увеличения числа впускных и нагнетательных клапанов.Слайд 16Карбюратор. Как уже отмечалось выше, в карбюраторе происходит образование горючей

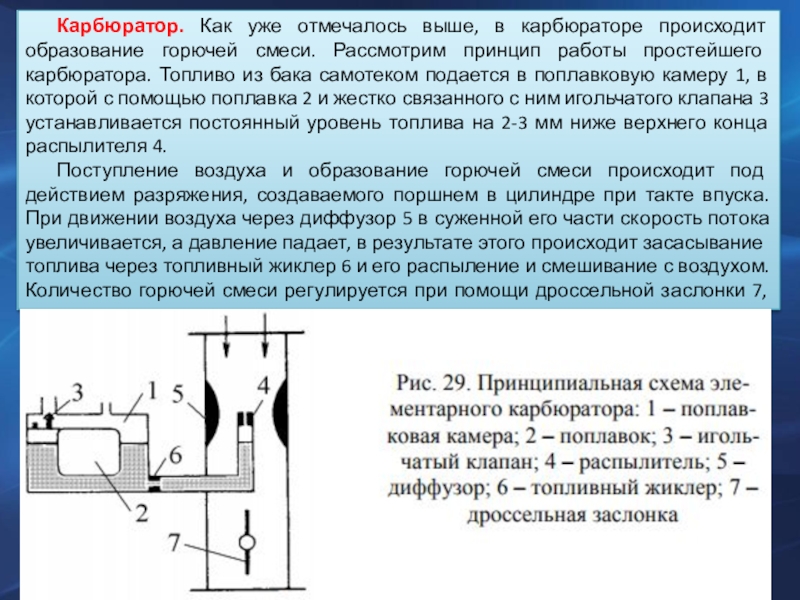

смеси. Рассмотрим принцип работы простейшего карбюратора. Топливо из бака самотеком

подается в поплавковую камеру 1, в которой с помощью поплавка 2 и жестко связанного с ним игольчатого клапана 3 устанавливается постоянный уровень топлива на 2-3 мм ниже верхнего конца распылителя 4.Поступление воздуха и образование горючей смеси происходит под действием разряжения, создаваемого поршнем в цилиндре при такте впуска. При движении воздуха через диффузор 5 в суженной его части скорость потока увеличивается, а давление падает, в результате этого происходит засасывание топлива через топливный жиклер 6 и его распыление и смешивание с воздухом. Количество горючей смеси регулируется при помощи дроссельной заслонки 7, которая при помощи системы тяг связана с педалью «газ».

Слайд 17На холостом ходу при малых открытиях дроссельной заслонки разрежение в

диффузоре такого карбюратора настолько мало, что топливо из распылителя в

смесительную камеру практически не поступает. Состав смеси на этом режиме будет переобедненным и характеризоваться высокими значениями коэффициента избытка воздуха ( α>1,4), при котором двигатель работать не сможет.По мере открытия дроссельной заслонки и повышения разрежения в диффузоре состав смеси, приготовляемый элементарным карбюратором, будет стремиться к обогащению, а коэффициент избытка воздуха понижаться.

Поэтому элементарный карбюратор не обеспечивает приготовления горючей смеси требуемого состава и все карбюраторы снабжены дозирующими устройствами, предназначенными для устранения недостатков элементарного карбюратора.

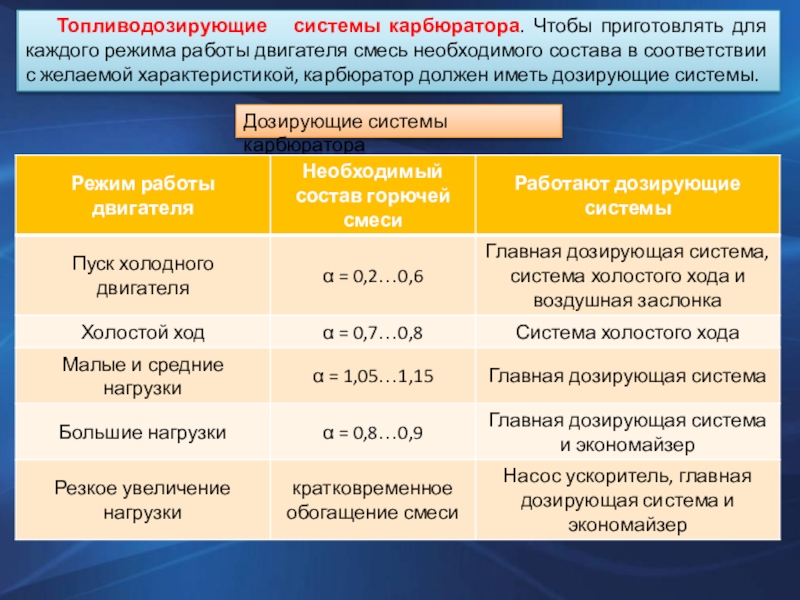

Слайд 18Топливодозирующие системы карбюратора. Чтобы приготовлять для каждого режима работы

двигателя смесь необходимого состава в соответствии с желаемой характеристикой, карбюратор

должен иметь дозирующие системы.Дозирующие системы карбюратора

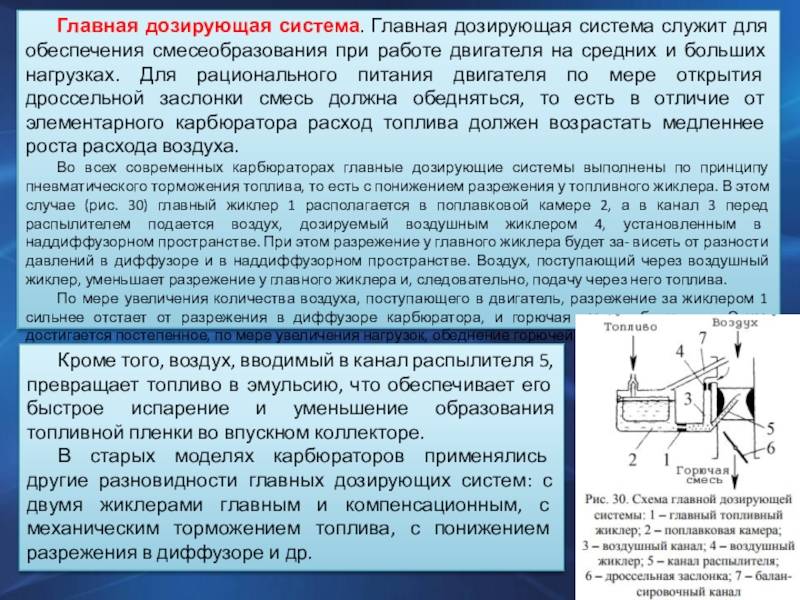

Слайд 19Главная дозирующая система. Главная дозирующая система служит для обеспечения смесеобразования

при работе двигателя на средних и больших нагрузках. Для рационального

питания двигателя по мере открытия дроссельной заслонки смесь должна обедняться, то есть в отличие от элементарного карбюратора расход топлива должен возрастать медленнее роста расхода воздуха.Во всех современных карбюраторах главные дозирующие системы выполнены по принципу пневматического торможения топлива, то есть с понижением разрежения у топливного жиклера. В этом случае (рис. 30) главный жиклер 1 располагается в поплавковой камере 2, а в канал 3 перед распылителем подается воздух, дозируемый воздушным жиклером 4, установленным в наддиффузорном пространстве. При этом разрежение у главного жиклера будет за- висеть от разности давлений в диффузоре и в наддиффузорном пространстве. Воздух, поступающий через воздушный жиклер, уменьшает разрежение у главного жиклера и, следовательно, подачу через него топлива.

По мере увеличения количества воздуха, поступающего в двигатель, разрежение за жиклером 1 сильнее отстает от разрежения в диффузоре карбюратора, и горючая смесь обедняется. Этим достигается постепенное, по мере увеличения нагрузок, обеднение горючей смеси.

Кроме того, воздух, вводимый в канал распылителя 5, превращает топливо в эмульсию, что обеспечивает его быстрое испарение и уменьшение образования топливной пленки во впускном коллекторе.

В старых моделях карбюраторов применялись другие разновидности главных дозирующих систем: с двумя жиклерами главным и компенсационным, с механическим торможением топлива, с понижением разрежения в диффузоре и др.

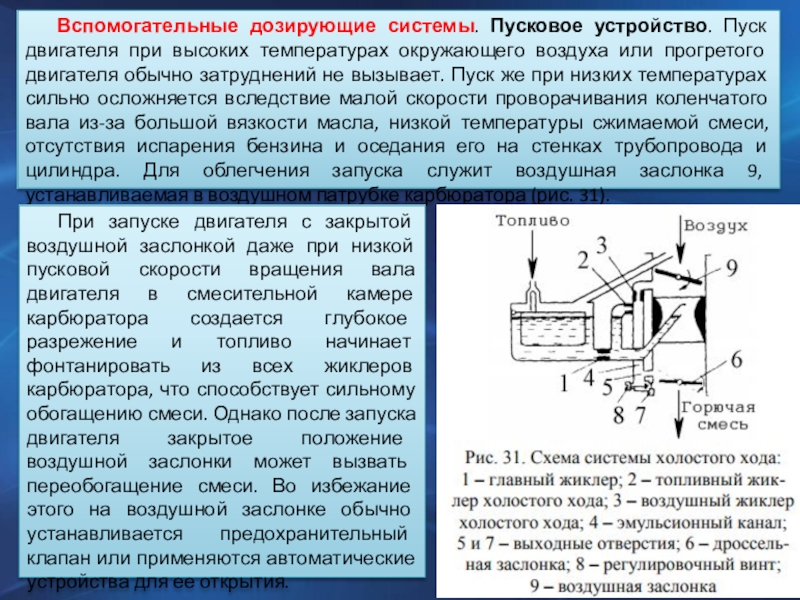

Слайд 20Вспомогательные дозирующие системы. Пусковое устройство. Пуск двигателя при высоких температурах

окружающего воздуха или прогретого двигателя обычно затруднений не вызывает. Пуск

же при низких температурах сильно осложняется вследствие малой скорости проворачивания коленчатого вала из-за большой вязкости масла, низкой температуры сжимаемой смеси, отсутствия испарения бензина и оседания его на стенках трубопровода и цилиндра. Для облегчения запуска служит воздушная заслонка 9, устанавливаемая в воздушном патрубке карбюратора (рис. 31).При запуске двигателя с закрытой воздушной заслонкой даже при низкой пусковой скорости вращения вала двигателя в смесительной камере карбюратора создается глубокое разрежение и топливо начинает фонтанировать из всех жиклеров карбюратора, что способствует сильному обогащению смеси. Однако после запуска двигателя закрытое положение воздушной заслонки может вызвать переобогащение смеси. Во избежание этого на воздушной заслонке обычно устанавливается предохранительный клапан или применяются автоматические устройства для ее открытия.

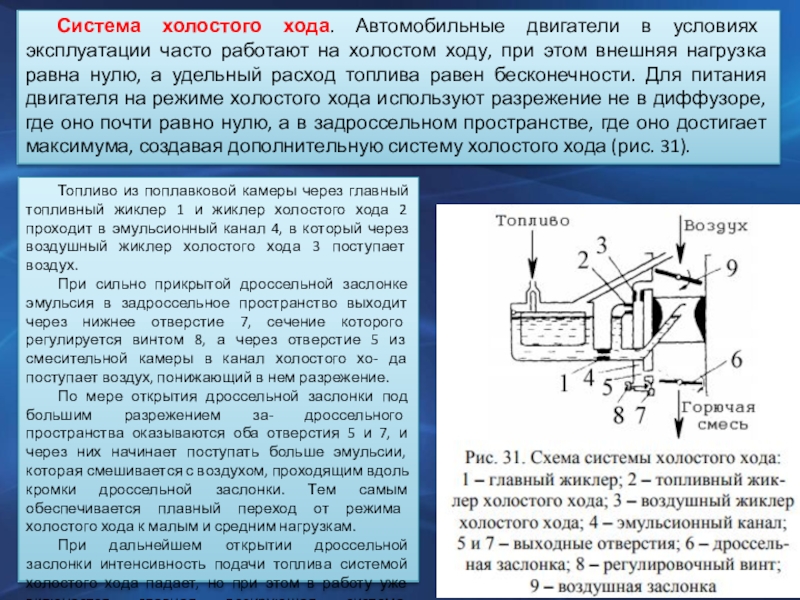

Слайд 21Система холостого хода. Автомобильные двигатели в условиях эксплуатации часто работают

на холостом ходу, при этом внешняя нагрузка равна нулю, а

удельный расход топлива равен бесконечности. Для питания двигателя на режиме холостого хода используют разрежение не в диффузоре, где оно почти равно нулю, а в задроссельном пространстве, где оно достигает максимума, создавая дополнительную систему холостого хода (рис. 31).Топливо из поплавковой камеры через главный топливный жиклер 1 и жиклер холостого хода 2 проходит в эмульсионный канал 4, в который через воздушный жиклер холостого хода 3 поступает воздух.

При сильно прикрытой дроссельной заслонке эмульсия в задроссельное пространство выходит через нижнее отверстие 7, сечение которого регулируется винтом 8, а через отверстие 5 из смесительной камеры в канал холостого хо- да поступает воздух, понижающий в нем разрежение.

По мере открытия дроссельной заслонки под большим разрежением за- дроссельного пространства оказываются оба отверстия 5 и 7, и через них начинает поступать больше эмульсии, которая смешивается с воздухом, проходящим вдоль кромки дроссельной заслонки. Тем самым обеспечивается плавный переход от режима холостого хода к малым и средним нагрузкам.

При дальнейшем открытии дроссельной заслонки интенсивность подачи топлива системой холостого хода падает, но при этом в работу уже включается главная дозирующая система карбюратора.

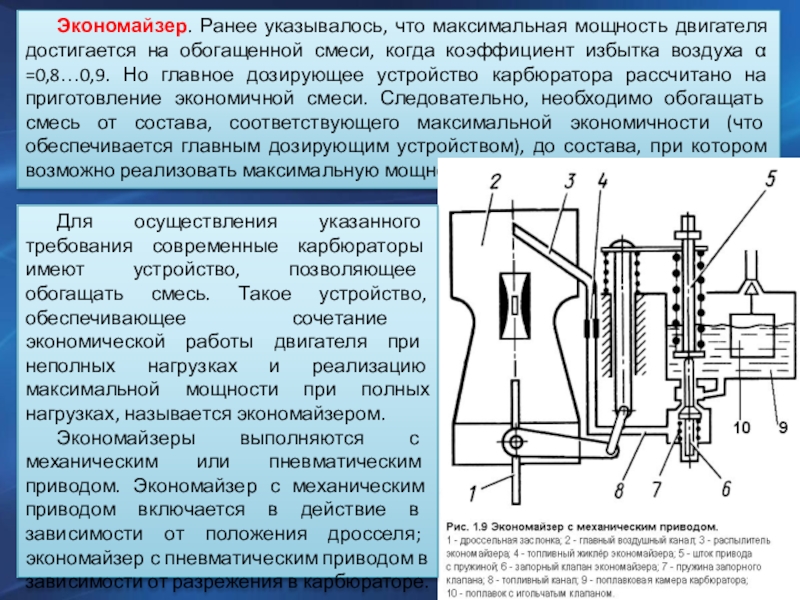

Слайд 22Экономайзер. Ранее указывалось, что максимальная мощность двигателя достигается на обогащенной

смеси, когда коэффициент избытка воздуха α =0,8…0,9. Но главное дозирующее

устройство карбюратора рассчитано на приготовление экономичной смеси. Следовательно, необходимо обогащать смесь от состава, соответствующего максимальной экономичности (что обеспечивается главным дозирующим устройством), до состава, при котором возможно реализовать максимальную мощность.Для осуществления указанного требования современные карбюраторы имеют устройство, позволяющее обогащать смесь. Такое устройство, обеспечивающее сочетание экономической работы двигателя при неполных нагрузках и реализацию максимальной мощности при полных нагрузках, называется экономайзером.

Экономайзеры выполняются с механическим или пневматическим приводом. Экономайзер с механическим приводом включается в действие в зависимости от положения дросселя; экономайзер с пневматическим приводом в зависимости от разрежения в карбюраторе.

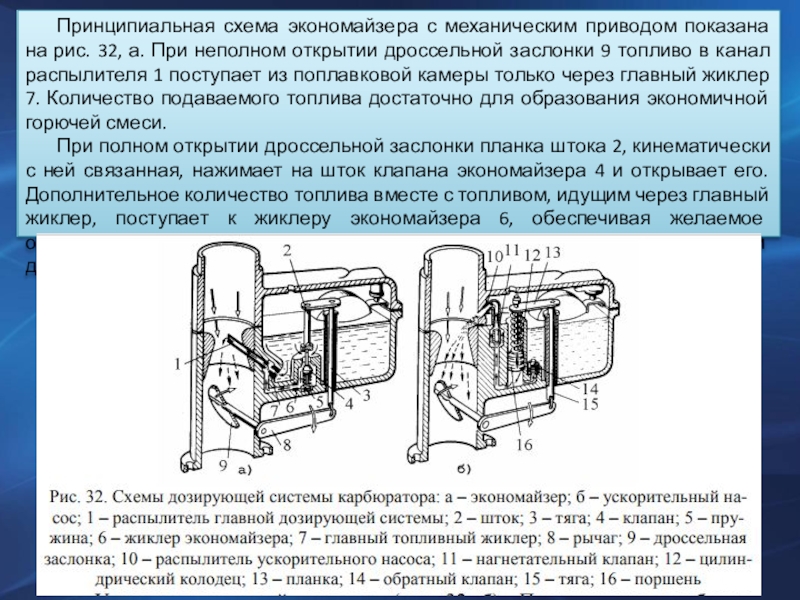

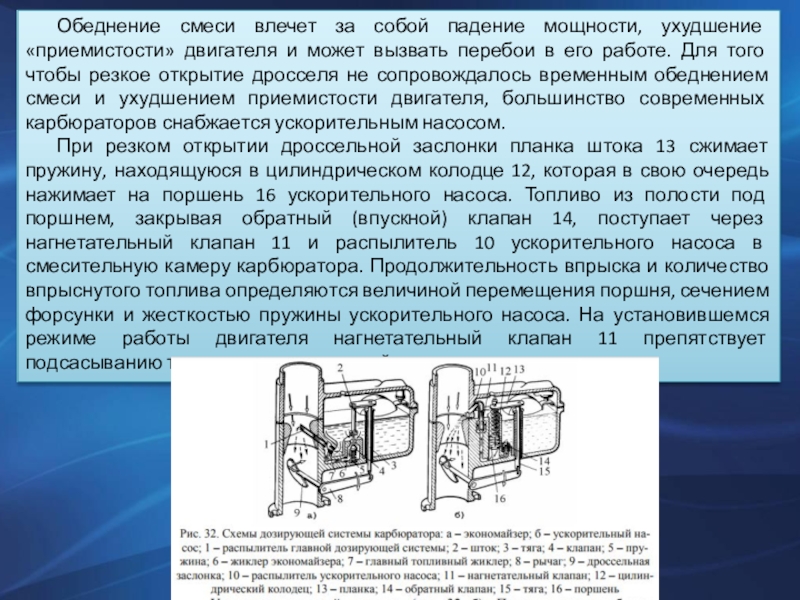

Слайд 23Принципиальная схема экономайзера с механическим приводом показана на рис. 32,

а. При неполном открытии дроссельной заслонки 9 топливо в канал

распылителя 1 поступает из поплавковой камеры только через главный жиклер 7. Количество подаваемого топлива достаточно для образования экономичной горючей смеси.При полном открытии дроссельной заслонки планка штока 2, кинематически с ней связанная, нажимает на шток клапана экономайзера 4 и открывает его. Дополнительное количество топлива вместе с топливом, идущим через главный жиклер, поступает к жиклеру экономайзера 6, обеспечивая желаемое обогащение смеси, необходимое для получения максимальной мощности двигателя.

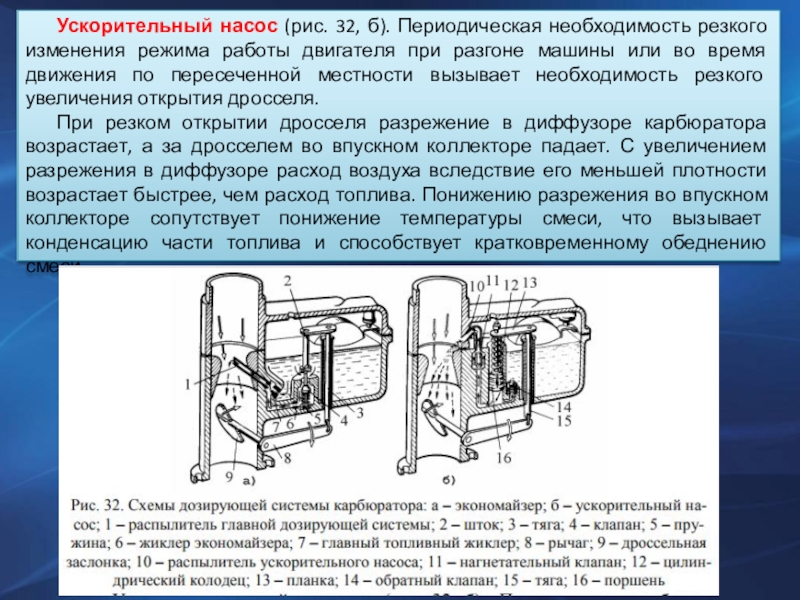

Слайд 24Ускорительный насос (рис. 32, б). Периодическая необходимость резкого изменения режима

работы двигателя при разгоне машины или во время движения по

пересеченной местности вызывает необходимость резкого увеличения открытия дросселя.При резком открытии дросселя разрежение в диффузоре карбюратора возрастает, а за дросселем во впускном коллекторе падает. С увеличением разрежения в диффузоре расход воздуха вследствие его меньшей плотности возрастает быстрее, чем расход топлива. Понижению разрежения во впускном коллекторе сопутствует понижение температуры смеси, что вызывает конденсацию части топлива и способствует кратковременному обеднению смеси.

Слайд 25Обеднение смеси влечет за собой падение мощности, ухудшение «приемистости» двигателя

и может вызвать перебои в его работе. Для того чтобы

резкое открытие дросселя не сопровождалось временным обеднением смеси и ухудшением приемистости двигателя, большинство современных карбюраторов снабжается ускорительным насосом.При резком открытии дроссельной заслонки планка штока 13 сжимает пружину, находящуюся в цилиндрическом колодце 12, которая в свою очередь нажимает на поршень 16 ускорительного насоса. Топливо из полости под поршнем, закрывая обратный (впускной) клапан 14, поступает через нагнетательный клапан 11 и распылитель 10 ускорительного насоса в смесительную камеру карбюратора. Продолжительность впрыска и количество впрыснутого топлива определяются величиной перемещения поршня, сечением форсунки и жесткостью пружины ускорительного насоса. На установившемся режиме работы двигателя нагнетательный клапан 11 препятствует подсасыванию топлива из поплавковой камеры в смесительную.

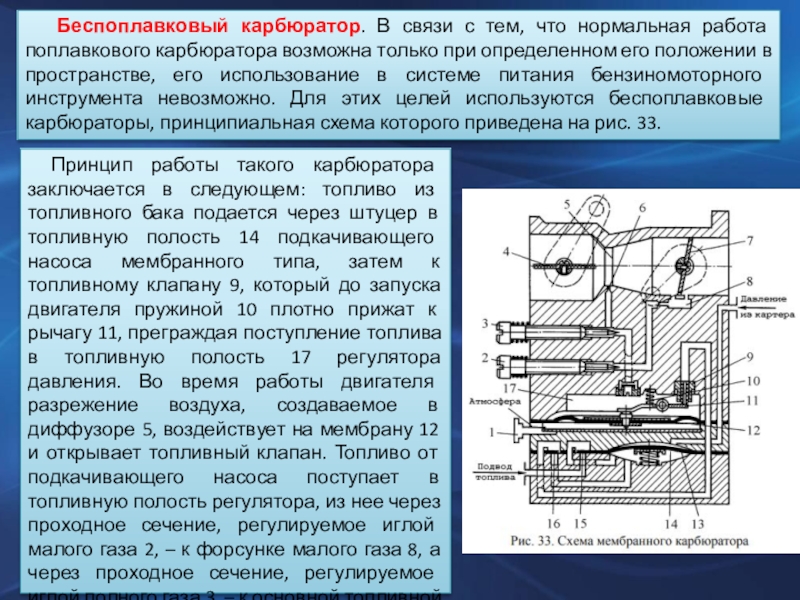

Слайд 26Беспоплавковый карбюратор. В связи с тем, что нормальная работа поплавкового

карбюратора возможна только при определенном его положении в пространстве, его

использование в системе питания бензиномоторного инструмента невозможно. Для этих целей используются беспоплавковые карбюраторы, принципиальная схема которого приведена на рис. 33.Принцип работы такого карбюратора заключается в следующем: топливо из топливного бака подается через штуцер в топливную полость 14 подкачивающего насоса мембранного типа, затем к топливному клапану 9, который до запуска двигателя пружиной 10 плотно прижат к рычагу 11, преграждая поступление топлива в топливную полость 17 регулятора давления. Во время работы двигателя разрежение воздуха, создаваемое в диффузоре 5, воздействует на мембрану 12 и открывает топливный клапан. Топливо от подкачивающего насоса поступает в топливную полость регулятора, из нее через проходное сечение, регулируемое иглой малого газа 2, – к форсунке малого газа 8, а через проходное сечение, регулируемое иглой полного газа 3, – к основной топливной форсунке 6.