Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Медные сплавы, их классификация и маркировка. Диаграммы состояния Cu- Ме

Содержание

- 1. Медные сплавы, их классификация и маркировка. Диаграммы состояния Cu- Ме

- 2. Основные свойства меди Медь

- 3. Влияние примесей на структуру и свойства меди

- 4. Из металлов с неограниченной растворимостью в меди

- 5. Слайд 5

- 6. Кислород присутствует в меди в виде закиси,

- 7. Селен и теллур образуют с медью соединения,

- 8. Марки меди и ее применение (ГОСТ 859–2001)

- 9. Медь применяют для производства листов, ленты, проволоки

- 10. Слайд 10

- 11. Слайд 11

- 12. Классификация медных сплавов 1) По технологическому признаку медные

- 13. Маркировка и классификация латуней Латуни по химическому составу

- 14. Диаграмма состояния медь – цинк

- 15. ’ - упорядоченный твердый раствор Zn в

- 16. Деформируемые латуни - это преимущественно однофазные латуни,

- 17. Маркировка литейных латуней (ГОСТ 17711)В литейных латунях

- 18. Простые латуниТвердость, предел текучести, предел прочности и

- 19. Из простых латуней производится прокат всех видов.

- 20. Из свинцовой латуни изготавливают тонкие детали часов,

- 21. Кремнистые латуни характеризуются высокими прочностью, пластичностью, вязкостью

- 22. Пример физических и механических свойств наиболее распространенных латуней в сравнении с медью

- 23. Механические свойства латуней

- 24. Литейные латуни предназначены для изготовления фасонных отливок,

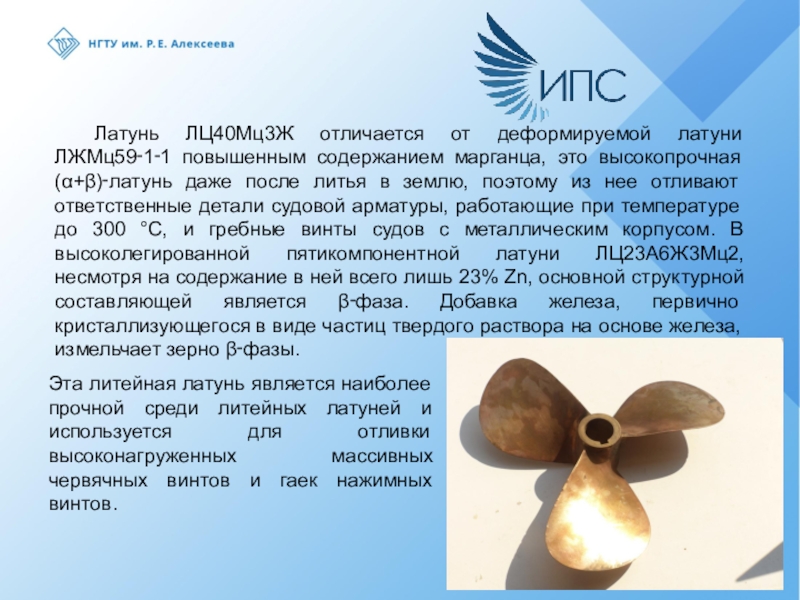

- 25. Латунь ЛЦ40Мц3Ж отличается от деформируемой латуни ЛЖМц59‑1‑1

- 26. Все рассмотренные латуни не подвергаются упрочняющей термической

- 27. Эти выделения нежелательны. Низкотемпературный распад при 300–400°C

- 28. Латунные изделия с большим внутренним напряжением в

- 29. Слайд 29

- 30. Бронзы – это сплавы меди с различными

- 31. Маркировка бронз литейных (ГОСТ 493, ГОСТ 613) При

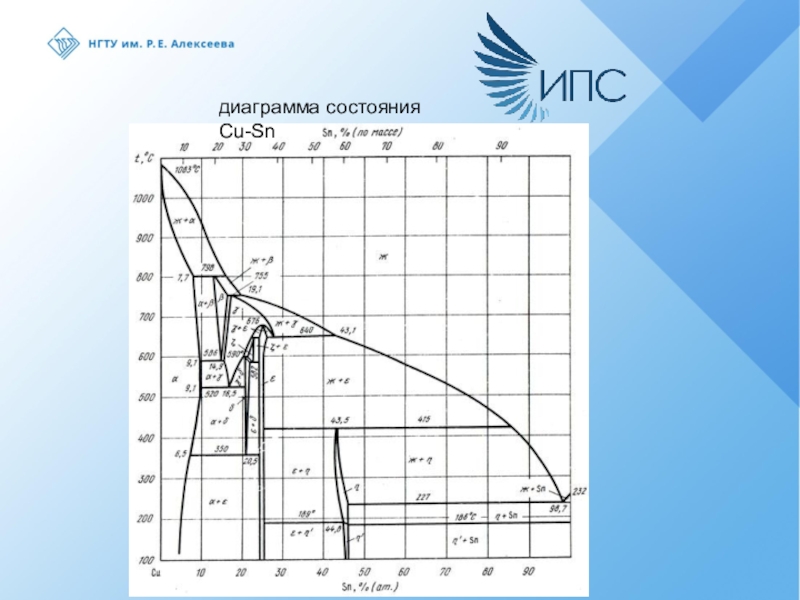

- 32. диаграмма состояния Cu-Sn

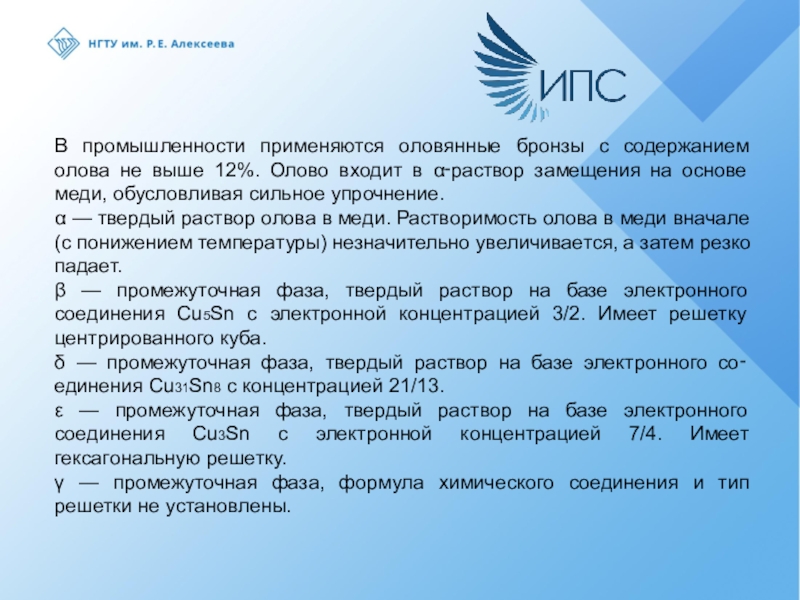

- 33. В промышленности применяются оловянные бронзы с содержанием

- 34. Тёмные места – дендриты, более богатые медью,

- 35. Оловянные бронзы отличаются невысокой жидкотекучестью из-за большого

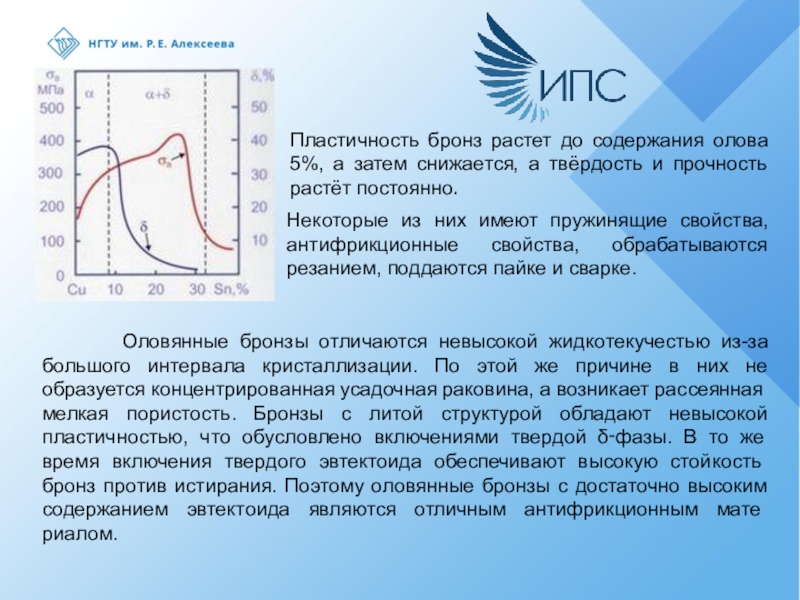

- 36. Литейные оловянные бронзы. Оловянные бронзы имеют самую

- 37. Слайд 37

- 38. В машиностроении в настоящее время используют литейные

- 39. Недостаток всех оловянных бронз — низкая гидравлическая

- 40. Бронзу БрОФ6,5‑0,15 производят главным образом в виде

- 41. Деформируемые оловянные бронзы (Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5) выпускают

- 42. Безоловянные бронзы Безоловянные бронзы подразделяют по основному

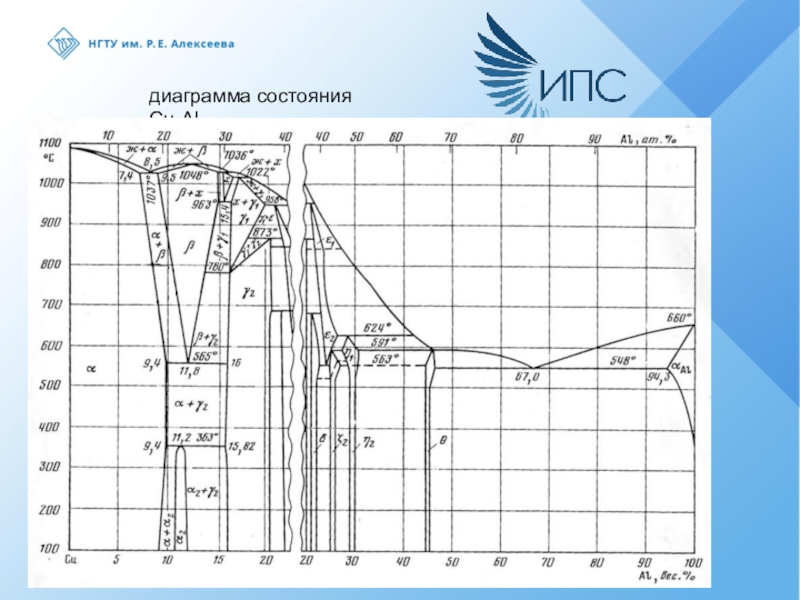

- 43. диаграмма состояния Cu-Al

- 44. В системе Сu–Аl сплавы, содержащие <

- 45. При содержании 10% Al и более образуется

- 46. Недостатки алюминиевых бронз:1) значительная усадка;2) склонность к

- 47. Химический состав (%, остальное медь) деформируемых алюминиевых

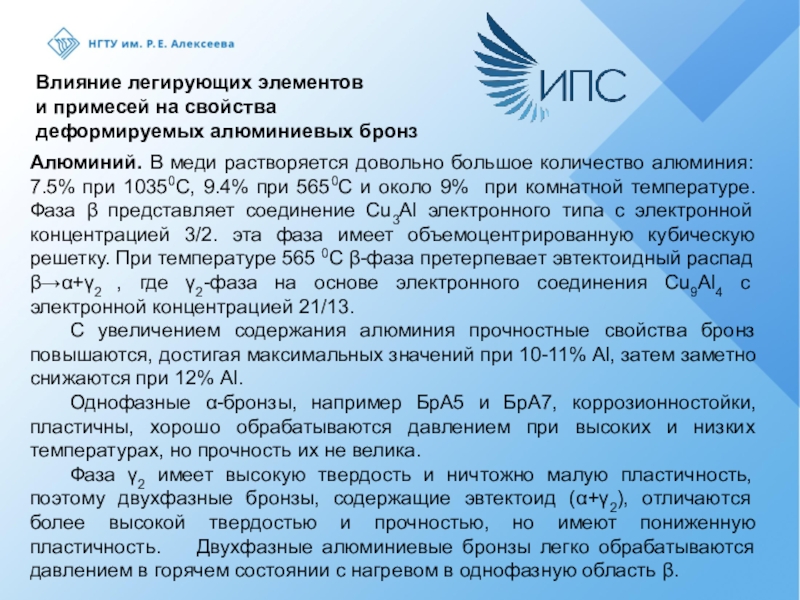

- 48. Влияние легирующих элементови примесей на свойства деформируемых

- 49. Марганец. Растворяется в алюминиевых бронзах в больших

- 50. Никель. Он сильно уменьшает растворимость алюминия в

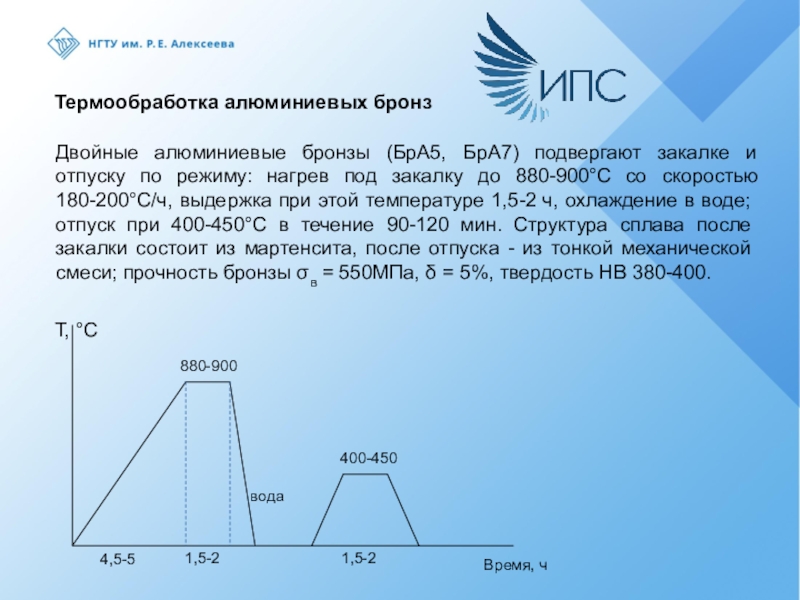

- 51. Термообработка алюминиевых бронзДвойные алюминиевые бронзы (БрА5, БрА7)

- 52. Для облегчения обработки давлением алюминиевые бронзы подвергают

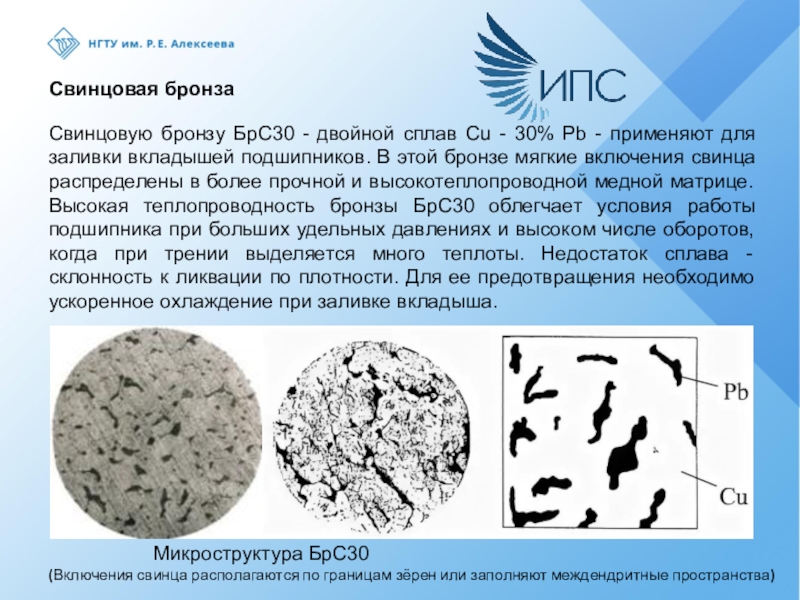

- 53. Свинцовую бронзу БрС30 - двойной сплав Сu

- 54. Кремнистые бронзы Двойные сплавы системы Cu-Si не

- 55. Кремниевые бронзы БрКМц3-1 и БрКН1-3 отличаются высокими

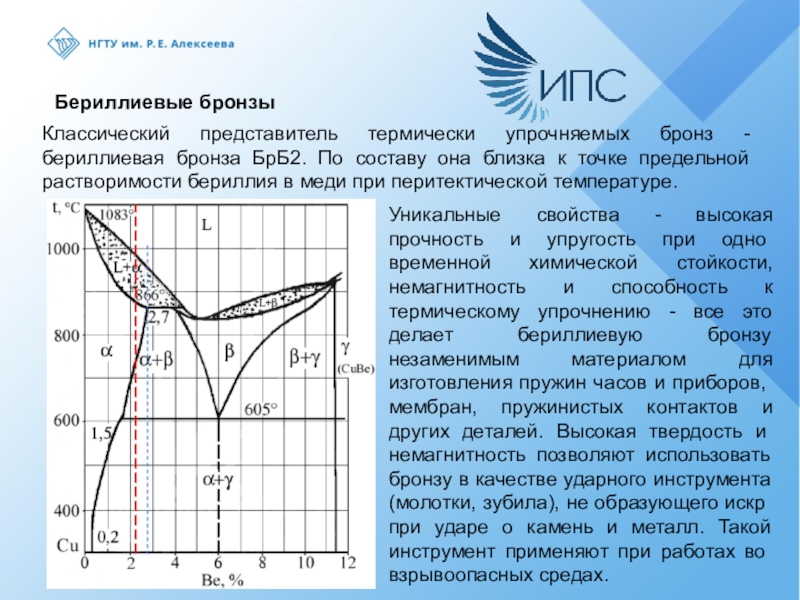

- 56. Бериллиевые бронзы Классический представитель термически упрочняемых бронз

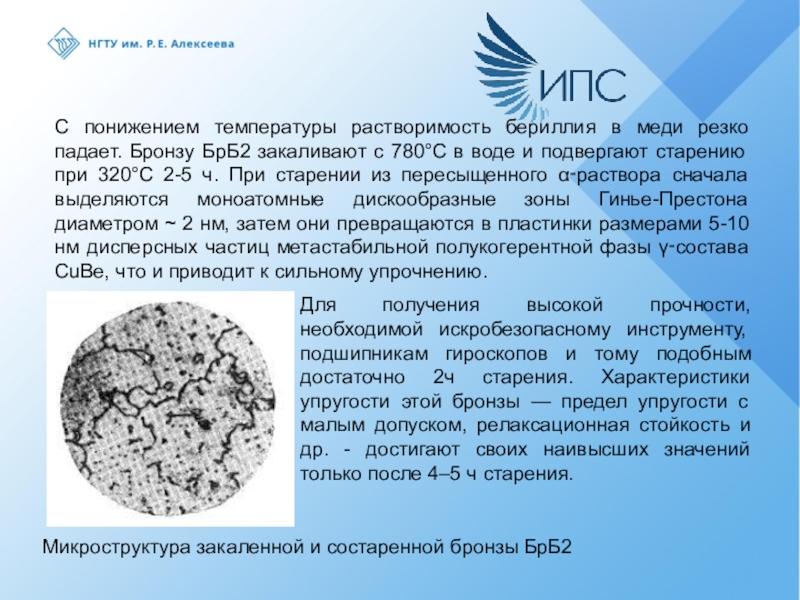

- 57. С понижением температуры растворимость бериллия в меди

- 58. У состаренной бериллиевой бронзы предел упругости

- 59. Медно-никелевые сплавы Медно‑никелевыми называют сплавы на основе меди,

- 60. Нейзильбер МНЦ15‑20 имеет теплый желтовато‑серебристый цвет, близкий

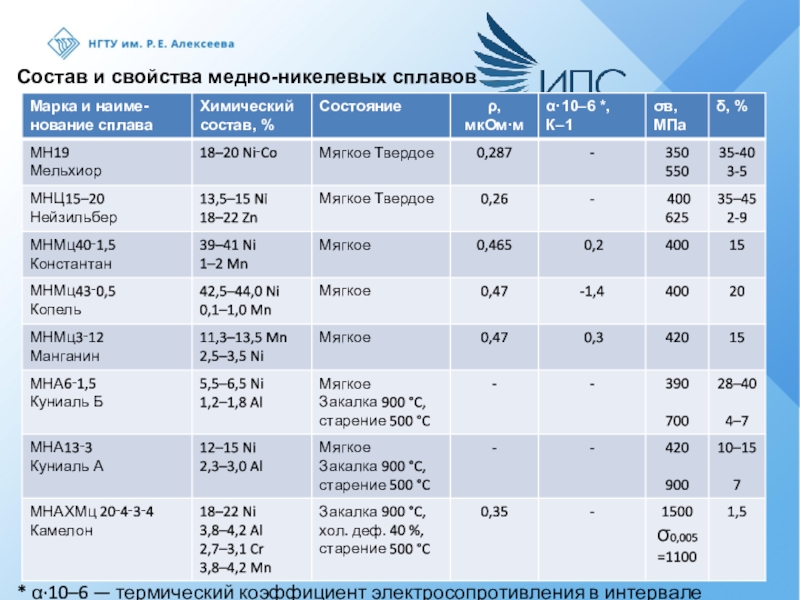

- 61. Состав и свойства медно-никелевых сплавов* α·10–6 — термический коэффициент электросопротивления в интервале 20–100 °C.

- 62. Слайд 62

- 63. Манганин (Сu–Mn–Ni), у которого основной компонент в

- 64. Куниаль типа А используется в деталях повышенной

- 65. СПАСИБО ЗА ВНИМАНИЕ!!!

- 66. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Медные сплавы, их классификация и маркировка. Диаграммы состояния «Cu-Ме». Структура

и свойства латуней и бронз разных классов.

Слайд 2Основные свойства меди

Медь – металл светло-розового

цвета, порядковый номер периодической таблицы Д.И. Менделеева - 29, атомная

масса 63,57. Медь плавится при 1083°С и кипит при 2360°С.В меди не обнаружено полиморфных превращений, во всем интервале температур ниже точки плавления она имеет г.ц.к решетку, период которой при 20°С равен 0,31607 нм (3,607Å). Медь относится к тяжелым металлам, ее плотность при 20°С составляет 8,94 г/см3.

Обладает резко выраженными металлическими свойствами, основными из которых являются высокая электропроводность, теплопроводность и пластичность.

Металл диамагнитный с очень небольшой удельной магнитной восприимчивостью, равной 0,086 см3/г при 18°С. Удельное электросопротивление отожженной медной проволоки при 20°С равно 1,72X10-6 Ом.см

Чистейшая медь обладает небольшой прочностью и высокой пластичностью.

Механические свойства меди:

- в литом состоянии В = 160 МПа; δ = 25 %;

- после горячекатаной обработки в =240 МПа; δ = 45 %.

Слайд 3Влияние примесей на структуру и

свойства меди

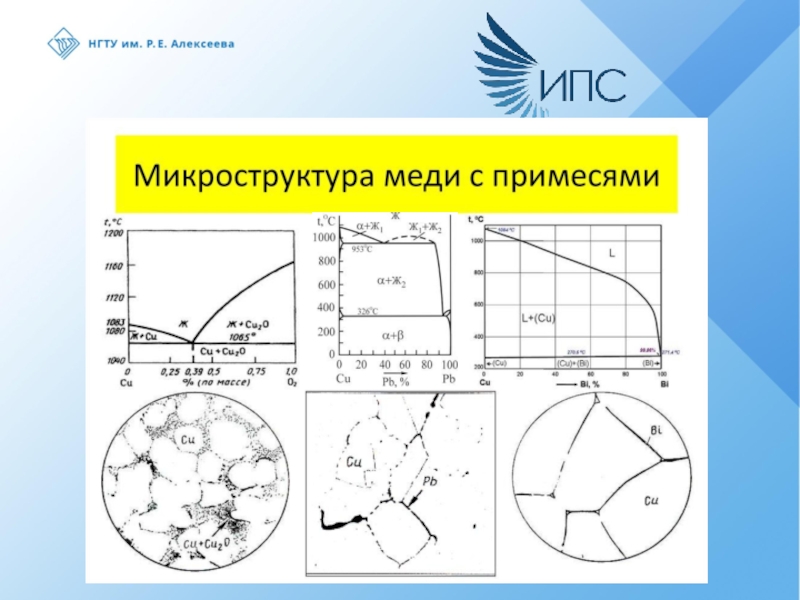

Примеси, содержащиеся в

меди, снижают ее электропроводность. Наиболее сильно повышают электрическое сопротивление меди

фосфор, мышьяк, кремний, железо, сурьма и кобальт. Кислород в небольших количествах повышает электропроводность меди ввиду того, что он способствует удалению при плавке окисляющихся примесей из расплава.Структура и свойства меди существенно зависят от присутствующих в ней примесей.

По характеру взаимодействия с медью примеси можно разделить на три группы. К первой группе относятся металлы, растворимые в твердой меди. Вторая группа представлена элементами, практически нерастворимыми в меди в твердом состоянии и образующими с ней легкоплавкие эвтектики (Bi, Pb). Третью группу составляют полуметаллические и металлические элементы, образующие с ней химические соединения.

Элементы первой группы существенно не влияют на свойства меди в тех количествах, которые характерны для металла технической чистоты. В больших количествах некоторые из этих металлов благоприятно сказываются на свойствах меди и поэтому применяются для легирования.

Слайд 4Из металлов с неограниченной растворимостью в меди для легирования используют

лишь никель и марганец, остальные элементы (золото, палладий, платина) слишком

дефицитны и дороги. Серебро не обладает неограниченной растворимостью в твердой меди.Примеси, нерастворимые в меди, обычно отрицательно влияют на ее механические и технологические свойства. Наиболее вредное влияние оказывает висмут. Висмут - хрупкий металл, он образуют с медью легкоплавкую эвтектику, располагающуюся в литой меди преимущественно по границам зерен. Нагрев такой меди перед горячей прокаткой (800-900°С) или при рекристаллизационном отжиге может приводить к расплавлению висмута по границам зерен и межзеренному разрушению. Висмут сообщает хрупкость меди и ее сплавам и при холодной обработке давлением. Такое явление называется красноломкостью меди.

Свинец также образуют с медью легкоплавкую эвтектику и из-за низкой точки плавления эвтектики вызывает горячеломкость. Однако свинец не приводит к хладноломкости меди и ее сплавов, так как он пластичен. Вместе с тем свинец облегчает обработку меди и ее сплавов резанием, так как делает стружку более ломкой. Если хорошая обрабатываемость давлением при высоких температурах не является решающим фактором, то в меди и ее сплавах допускают довольно большое содержание свинца.

Слайд 6Кислород присутствует в меди в виде закиси, которая дает с ней

эвтектику при 3,4% Си или 0,39% 02.

Закись меди неблагоприятно

влияет на пластические свойства, технологичность, коррозионную стойкость меди. При отжиге в атмосфере, содержащей водород, атомы водорода диффундируют в медь и реагируют с закисью меди, образуя внутри металла пары воды высокого давления, что вызывает разрушение меди. Это явление называют водородной болезнью. Кислород затрудняет также пайку, сварку и лужение меди.Кислород При прокатке кислород вызывает охрупчивание, т.к. присутствует в меди в виде хрупкой составляющей Cu2O или эвтектики (Cu + Cu2O). Хотя в небольших количествах содержание кислорода не вызывает охрупчивания (частички Cu2O при прокатке равномерно распределяются во всем объеме меди).

Для предотвращения красноломкости при прокатке медь должна содержать не более 0,003 % Вi и 0,05 % Рb.

Температура плавления эвтектики Cu + Cu2O находится выше температуры горячей прокатки меди (поэтому не вызывает красноломкости).

Слайд 7Селен и теллур образуют с медью соединения, растворимость которых в

меди весьма мала. Эти элементы даже в тысячных долях процента

резко ухудшают свариваемость меди, снижают ее пластичность.Фосфор в небольших количествах, в которых он может присутствовать в меди, не оказывает значительного влияния на свойства меди. Однако последними исследованиями показано, что добавки тысячных долей процентов фосфора совместно с такими же добавками олова уменьшают анизотропию свойств меди, способствуют получению равномерного мелкого рекристаллизованного зерна.

Сера образует с медью соединение Cu2S, которое в твердой меди практически не растворяется, поэтому при самых малых содержаниях серы в меди формируется хрупкая эвтектика. Эта эвтектика не вызывает горячеломкости, так как она плавится при высоких температурах, но приводит к хладноломкости, снижает технологическую пластичность при горячей обработке давлением. Иногда добавки серы к меди применяют для улучшения обрабатываемости резанием.

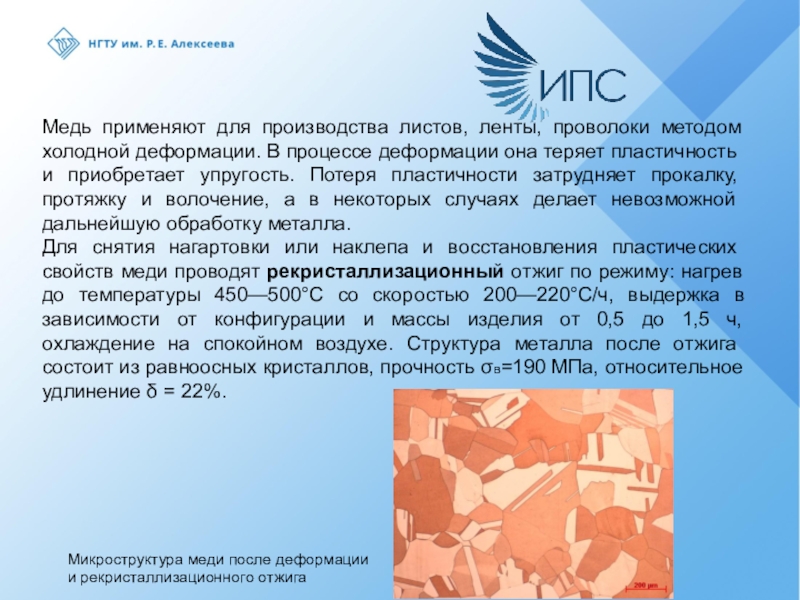

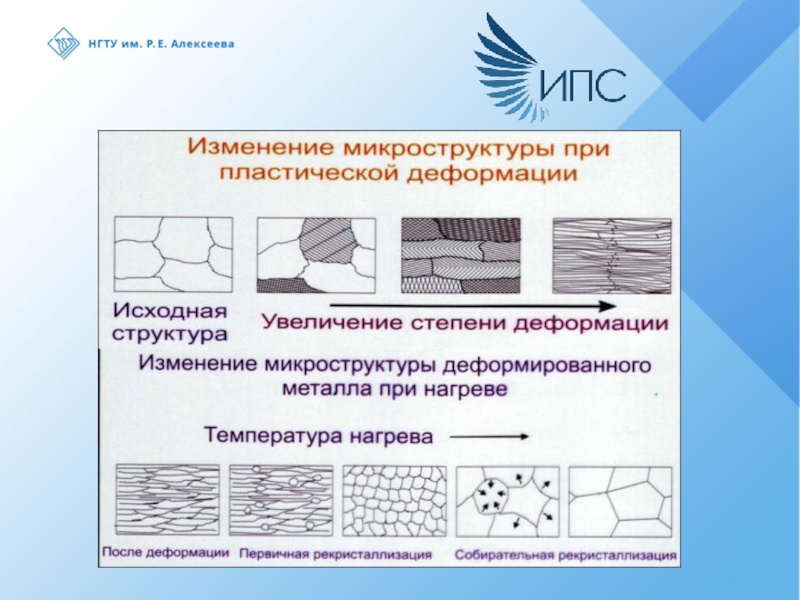

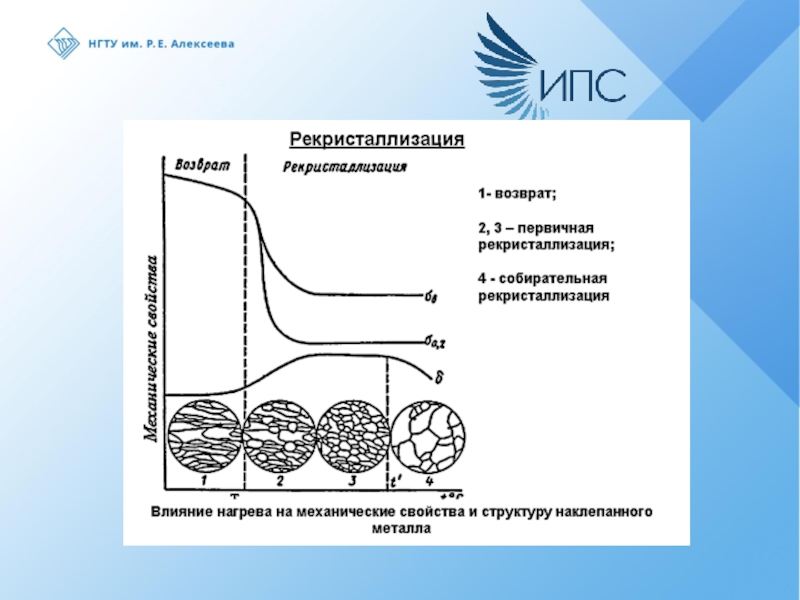

Слайд 9Медь применяют для производства листов, ленты, проволоки методом холодной деформации.

В процессе деформации она теряет пластичность и приобретает упругость. Потеря

пластичности затрудняет прокалку, протяжку и волочение, а в некоторых случаях делает невозможной дальнейшую обработку металла.Для снятия нагартовки или наклепа и восстановления пластических свойств меди проводят рекристаллизационный отжиг по режиму: нагрев до температуры 450—500°С со скоростью 200—220°С/ч, выдержка в зависимости от конфигурации и массы изделия от 0,5 до 1,5 ч, охлаждение на спокойном воздухе. Структура металла после отжига состоит из равноосных кристаллов, прочность σв=190 МПа, относительное удлинение δ = 22%.

Микроструктура меди после деформации

и рекристаллизационного отжига

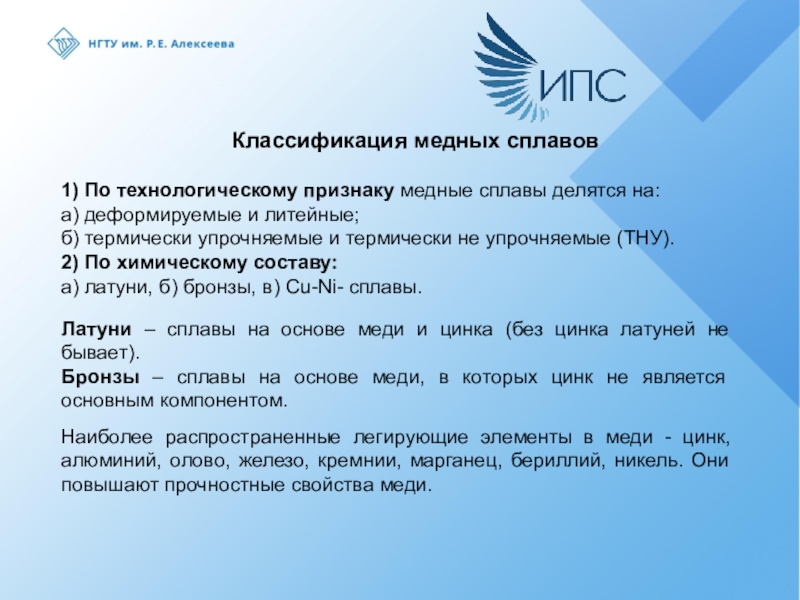

Слайд 12Классификация медных сплавов

1) По технологическому признаку медные сплавы делятся на:

а)

деформируемые и литейные;

б) термически упрочняемые и термически не упрочняемые (ТНУ).

2)

По химическому составу:а) латуни, б) бронзы, в) Cu-Ni- сплавы.

Латуни – сплавы на основе меди и цинка (без цинка латуней не бывает).

Бронзы – сплавы на основе меди, в которых цинк не является основным компонентом.

Наиболее распространенные легирующие элементы в меди - цинк, алюминий, олово, железо, кремнии, марганец, бериллий, никель. Они повышают прочностные свойства меди.

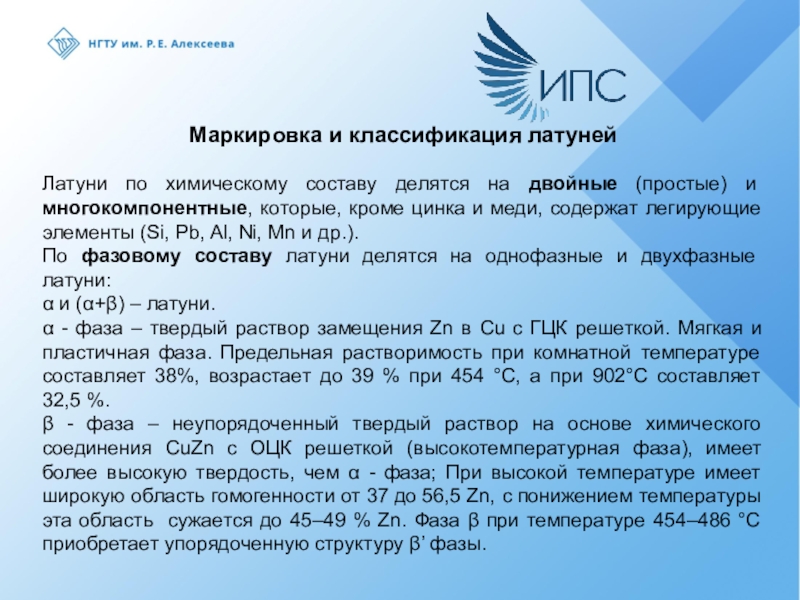

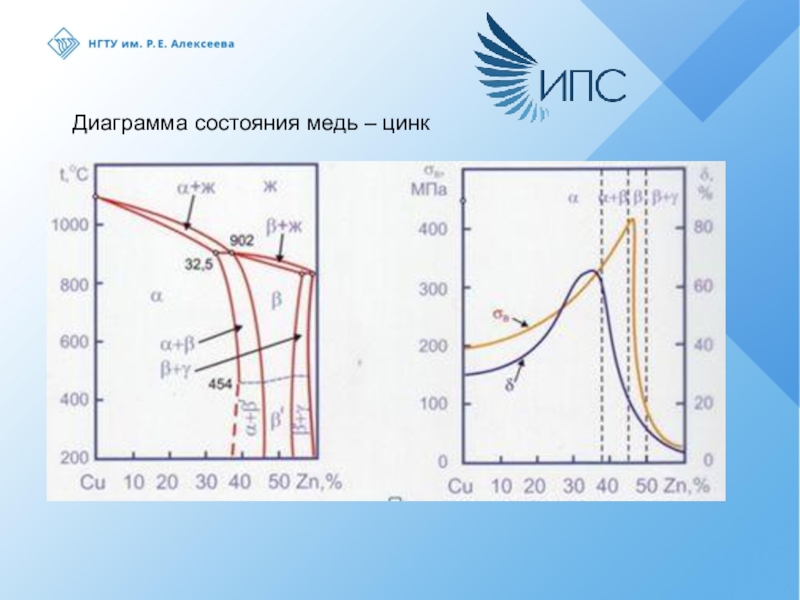

Слайд 13Маркировка и классификация латуней

Латуни по химическому составу делятся на двойные

(простые) и многокомпонентные, которые, кроме цинка и меди, содержат легирующие

элементы (Si, Pb, Al, Ni, Mn и др.).По фазовому составу латуни делятся на однофазные и двухфазные латуни:

и (+) – латуни.

- фаза – твердый раствор замещения Zn в Cu с ГЦК решеткой. Мягкая и пластичная фаза. Предельная растворимость при комнатной температуре составляет 38%, возрастает до 39 % при 454 C, а при 902C составляет 32,5 %.

- фаза – неупорядоченный твердый раствор на основе химического соединения CuZn с ОЦК решеткой (высокотемпературная фаза), имеет более высокую твердость, чем - фаза; При высокой температуре имеет широкую область гомогенности от 37 до 56,5 Zn, с понижением температуры эта область сужается до 45–49 % Zn. Фаза при температуре 454–486 С приобретает упорядоченную структуру ’ фазы.

Слайд 15’ - упорядоченный твердый раствор Zn в CuZn; существует при

температуре ниже 450…4700 C.

Переход от неупорядоченного к упорядоченному состоянию сопровождается

резким падением пластичности и повышением хрупкости.однофазная (α-латунь) после

деформации и отжига, х200

двухфазная (α+β-латунь), х200

Слайд 16 Деформируемые латуни - это преимущественно однофазные латуни, обладающие высокой пластичностью

и хорошо поддающиеся холодной пластической деформации. Литейные латуни, являющиеся преимущественно

двухфазными, обладают хорошей жидкотекучестью и используются для изготовления отливок.Маркировка деформируемых латуней (ГОСТ 15527)

1) Двойные латуни: Л96; Л90…Л60.

Л - латунь; цифры показывают содержание меди в целых процентах, остальное цинк.

Л90 (90% меди + 10% цинка) – однофазная латунь;

Л63 (63% меди + 37% цинка) – однофазная латунь. Медно‑цинковые сплавы, содержащие до 10 % Zn, известны под названием томпак за их красивый золотистый цвет, а при содержании цинка от 10 до 20 % — полутомпак.

2) Многокомпонентные: Pb–C; Sn–О; Al–А; As–Мш; Zn–Ц; Si–К; Fe–Ж; Mn–Мц; Co–Ко; Cd–Кд; Zr–Цр; Cr–Х; P–Ф; Be–Б; Ni–Н; Ti–Т

ЛК 80-3: 80% Cu; 3% Si; 17% Zn;

ЛАНКМц 75-2-2,5-0,5-0,5: 75% Cu; 2% Al; 2,5% Ni; 0,5% Si; 0,5%Mn; 19,5% Zn.

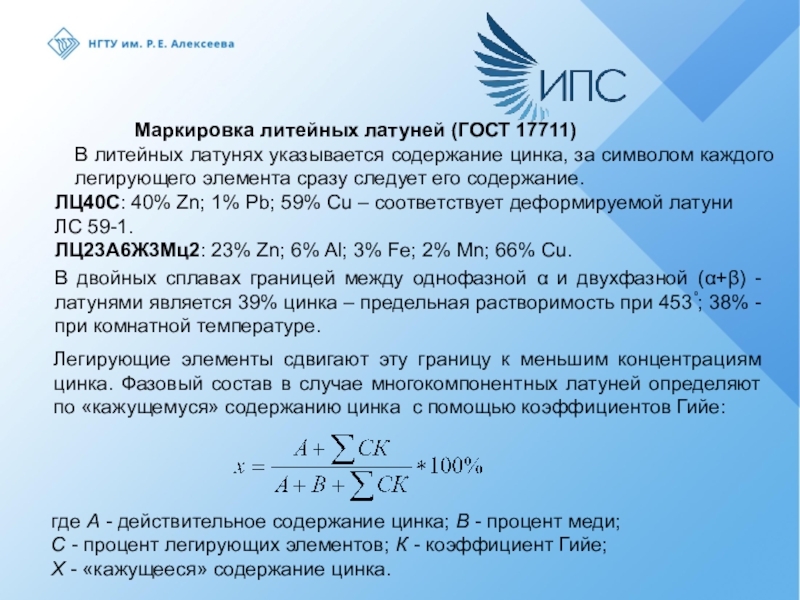

Слайд 17Маркировка литейных латуней (ГОСТ 17711)

В литейных латунях указывается содержание цинка,

за символом каждого легирующего элемента сразу следует его содержание.

ЛЦ40С: 40%

Zn; 1% Pb; 59% Cu – соответствует деформируемой латуниЛС 59-1.

ЛЦ23А6Ж3Мц2: 23% Zn; 6% Al; 3% Fe; 2% Mn; 66% Cu.

В двойных сплавах границей между однофазной и двухфазной (+) - латунями является 39% цинка – предельная растворимость при 453°; 38% - при комнатной температуре.

Легирующие элементы сдвигают эту границу к меньшим концентрациям цинка. Фазовый состав в случае многокомпонентных латуней определяют по «кажущемуся» содержанию цинка с помощью коэффициентов Гийе:

где А - действительное содержание цинка; В - процент меди;

С - процент легирующих элементов; К - коэффициент Гийе;

Х - «кажущееся» содержание цинка.

Слайд 18Простые латуни

Твердость, предел текучести, предел прочности и пластичность простых латуней

выше, чем у меди. В целом эти показатели растут с

увеличением содержания цинка. Zn удешевляет латуни, улучшает их обрабатываемость резанием, способность прирабатываться и противостоять износу.Влияние легирующих элементов и примесей на свойства латуней

Например, латунь ЛК 80-3, содержит Cu = 80%,

Si = 3%, Zn = 17%, коэффициент Гийе КSi = 10…12.

Таким образом, ЛК 80-3 – двухфазная латунь, хотя содержит цинка 17%.

При этом уменьшаются теплопроводность и электрическая проводимость. Наилучшей пластичностью обладает Л68 (наибольшая глубина вытяжки для листов, наибольшее число перегибов для проволоки). Из латуни Л85 изготавливают краны, вентили и другое сантехническое оборудование. Латунь с 30% цинка (Л70) называют патронной, т.к. из нее делают гильзы патронов.

Слайд 19Из простых латуней производится прокат всех видов. Все простые латуни

имеют хорошие литейные свойства и могут использоваться для производства отливок.

Антифрикционными свойствами простые латуни, также как и медь, не обладают.Специальные латуни

Специальные латуни обладают большей прочностью, лучшей коррозионной стойкостью к большему числу сред по сравнению с простыми латунями. Большинство специальных латуней имеют хорошие антифрикционные свойства.

Самыми распространенными являются свинцовые латуни. Их главное свойство – отличная обрабатываемость резанием. Это проявляется в возможности скоростной обработки заготовок с малым износом инструмента. При этом образуется мелкая сыпучая стружка (отсюда название таких латуней – «сыпучка»), что определяет чистоту обрабатываемой поверхности и минимальный наклеп при резании. Наилучшую обрабатываемость имеет латунь ЛС63-3. По отношению к ней оценивают обрабатываемость цветных металлов и углеродистых сталей (в процентах). Их отрицательной стороной является низкая ударная вязкость, низкая прочность на изгиб при наличии надреза. Самой распространенной из свинцовых латуней является ЛС59-1.

Слайд 20Из свинцовой латуни изготавливают тонкие детали часов, поэтому такую латунь

называли часовой. Из легированной свинцом латуни изготавливают втулки, гайки, тройники,

штуцеры, токопроводящие детали электрооборудования.Для легирования латуней используют также Al, Fe, Ni, Sn, Si. Эти элементы повышают коррозионную стойкость латуней. Легированные латуни широко используются в судостроении.

Латуни, легированные Sn, называют морскими (ЛО70-1, ЛО90-1), они идут на изготовление обшивки и деталей оборудования судов

Al повышает прочность и твердость латуней, устойчивость к морской воде, ударной коррозии. Однофазные латуни с содержанием алюминия до 4%, несмотря на упрочнение, хорошо обрабатываются давлением. Легирование алюминиевых латуней дополнительно Ni, Fe, Mn, Si , обладающими переменной растворимостью в -твердом растворе, позволяет дополнительно упрочнять их путем закалки и старения, повышая предел прочности до 700 МПа.

Слайд 21Кремнистые латуни характеризуются высокими прочностью, пластичностью, вязкостью при отрицательных температурах,

высокой свариваемостью и деформируемостью в холодном и горячем состояниях. Такие

латуни (ЛК80-3) применяют для изготовления арматуры, деталей приборов в судостроении и общем машиностроении.Ni повышает растворимость цинка в меди и улучшает механические свойства латуни. Никелевые латуни (например, латунь ЛН65-5) хорошо обрабатываются давлением в холодном и горячем состояниях.

Практически все латуни являются хорошим конструкционным материалом при низких температурах. Также как и медь они сохраняют пластичность и не становятся хрупкими вплоть до гелиевых температур.

За счет более высоких температур рекристаллизации (300-370°) ползучесть латуней при высоких температурах меньше, чем у меди. В зоне средних температур (200-600°) в латунях наблюдается явление хрупкости. Это связано с образованием хрупких межкристаллических прослоек из нерастворимых при низких температурах примесей (свинец, висмут). С повышением температуры ударная вязкость латуней уменьшается.

Электро- и теплопроводность латуней заметно ниже, чем у меди.

Слайд 22Пример физических и механических свойств наиболее распространенных латуней в сравнении

с медью

Слайд 24Литейные латуни предназначены для изготовления фасонных отливок, состав сплава для

них подбирается так, чтобы получить высокую жидкотекучесть — способность заполнять

тонкие рельефы отливок. Все литейные латуни являются легированными. Латуни имеют узкий интервал кристаллизации.Свинцовая латунь ЛЦ40С является литейной модификацией деформируемой латуни ЛС59‑1 и отличается от последней более широким допуском на содержание примесей (в сумме до 2 % по сравнению с 0,75 % в латуни ЛС59‑1). Следует отметить, что в деформируемых сплавах допускаемое содержание примесей, как правило, меньше, чем в аналогичных по составу литейных, так как примеси могут сильно ухудшить деформируемость. Латунь ЛЦ40С используют для отливки втулок и вкладышей подшипников.

Кремнистая латунь ЛЦ16К4 обладает повышенной жидкотекучестью и используется для отливки гидравлически плотной арматуры.

Слайд 25 Латунь ЛЦ40Мц3Ж отличается от деформируемой латуни ЛЖМц59‑1‑1 повышенным содержанием марганца,

это высокопрочная (α+β)‑латунь даже после литья в землю, поэтому из

нее отливают ответственные детали судовой арматуры, работающие при температуре до 300 °C, и гребные винты судов с металлическим корпусом. В высоколегированной пятикомпонентной латуни ЛЦ23А6Ж3Мц2, несмотря на содержание в ней всего лишь 23% Zn, основной структурной составляющей является β‑фаза. Добавка железа, первично кристаллизующегося в виде частиц твердого раствора на основе железа, измельчает зерно β‑фазы.Эта литейная латунь является наиболее прочной среди литейных латуней и используется для отливки высоконагруженных массивных червячных винтов и гаек нажимных винтов.

Слайд 26Все рассмотренные латуни не подвергаются упрочняющей термической обработке. Для них

способ упрочнения — холодная деформация, способ термообработки - отжиг.

Единственная

отечественная термически упрочняемая латунь ЛАНКМц75‑2‑2,5‑0,5‑0,5 имеет структуру α‑латуни (кажущееся содержание цинка составляет 30 %), в которой переменно с повышением температуры растворяются фазы NiAl и Ni2Si. В закаленном и состаренном состоянии или после НТМО эта латунь обеспечивает высокие механические свойства, в том числе и характеристики упругости, благодаря чему ее используют для производства пружин и манометрических трубок, не содержащих дорогого и токсичного бериллия. Закалку латуни ЛАНКМц75‑2‑2,5‑0,5‑0,5 проводят с температуры 850°C. Во время охлаждения с температуры закалки твердый раствор неустойчив в интервалах температур 600–700°C и 300–400°C. При распаде раствора вблизи 650°C выделяются крупные неупрочняющие стержнеобразные частицы сложной никель‑марганцево‑кремниевой фазы.

Термообработка латуней

Слайд 27Эти выделения нежелательны. Низкотемпературный распад при 300–400°C приводит к выделению

промежуточных когерентных частиц в форме дисков с диаметром 10 нм

и толщиной 2–3 нм, которые в равновесном состоянии соответствуют фазам NiAl и Ni2Si. Старение при 500°C в течение 2 ч проводят для выделения этих промежуточных фаз‑упрочнителей.В процессе холодной обработки давлением двухкомпонентные латуни, как и медь, получают наклеп, вследствие которого возрастает прочность и падает пластичность. Поэтому такие латуни также подвергают термической обработке (рекристаллизационному отжигу) по режиму: нагрев до 450—650° С, со скоростью 180—200° С/ч, выдержка 1,5—2,0 ч и охлаждение на спокойном воздухе. Прочность латуни после отжига σΒ = 240-320 МПа, относительное удлинение δ = 49-52%·

Для получения мелкого зерна перед глубокой вытяжкой деформируемые латуни для листов, лент, полос подвергают отжигу при температуре 450-500°С.

Слайд 28Латунные изделия с большим внутренним напряжением в металле подвержены растрескиванию.

При длительном хранении на воздухе на них образуются продольные и

поперечные трещины. Чтобы избежать этого, изделия перед длительным хранением подвергают низкотемпературному отжигу при 250—300° С.Повышенную склонность к коррозионному растрескиванию латуни приобретают в месяцы с повышенной влажностью воздуха (весной и осенью) из-за одновременного действия остаточных напряжений в изделии и коррозионного воздействия аммиака, а также сернистого газа во влажной атмосфере. Это явление назвали сезонной болезнью латуни.

Слайд 30Бронзы – это сплавы меди с различными элементами (олово, алюминий,

кремний, бериллий, свинец и др.), где цинк не является основным.

Бронзы по химическому составу делятся на оловянные и безоловянные, а по технологическому признаку на деформируемые и литейные.Маркировка деформируемых бронз (ГОСТ 5017, ГОСТ 18175)

Принято следующее обозначение элементов:

О – олово, Ф – фосфор, Ц – цинк, С – свинец, Н – никель, Су – сурьма, Ж– железо, Мц- марганец, Мг – магний, А – алюминий, Б – бериллий, К - кремний.

После Бр точка не ставится; обозначение легирующих элементов следует без пробела; перечисляются все легирующие элементы, затем соответствующее их содержание через тире.

Оловянные бронзы (ГОСТ 5017):

БрОФ8,0-0,3 (8% Sn; 0,3% P; остальное медь);

Безоловянные бронзы (ГОСТ18175):

БрА5 (5% Al; остальное медь);

БрАЖН 10-4-4 (10% Al; 4% Fe; 4% Ni; остальное медь);

БрАЖНМц 9-4-4-1 (9% Al; 4% Fe; 4% Ni; 1% Mn);

БрМг0,3 (0,3% Mg; остальное медь).

Классификация и маркировка бронз

Слайд 31Маркировка бронз литейных (ГОСТ 493, ГОСТ 613)

При маркировке литейных бронз

количество легирующего элемента указывается сразу же после его буквенного обозначения.

Оловянные

(ГОСТ 613):БрО3Ц7С5Н1 (3% Sn; 7% Zn; 5% Pb; 1% Ni; остальное медь);

БрО10Ф1 (10% Sn; 1% P; остальное медь).

Безоловянные (ГОСТ 493):

БрСу3Н3Ц3С20Ф (3% Sb; 3% Ni; 3% Zn; 20% Pb; Р<1%).

Оловянные бронзы применяют с древнейших времен: зеркальная (30-35%Sn), колокольная (20-30%Sn), пушечная (8-18%Sn), монетная (4-10%Sn). Их структура определяется диаграммой состояния.

Структура литых бронз, содержащих менее 8% Sn, представлена альфа-раствором переменной концентрации. Из-за сильно развитой дендритной ликвации состав зерен в центре обеднен оловом и обогащен им на стыке дендритных ветвей.

Слайд 33В промышленности применяются оловянные бронзы с содержанием олова не выше

12%. Олово входит в α‑раствор замещения на основе меди, обусловливая

сильное упрочнение.α — твердый раствор олова в меди. Растворимость олова в меди вначале (с понижением температуры) незначительно увеличивается, а затем резко падает.

β — промежуточная фаза, твердый раствор на базе электронного соединения Сu5Sn с электронной концентрацией 3/2. Имеет решетку центрированного куба.

δ — промежуточная фаза, твердый раствор на базе электронного со‑ единения Сu31Sn8 с концентрацией 21/13.

ε — промежуточная фаза, твердый раствор на базе электронного соединения Сu3Sn с электронной концентрацией 7/4. Имеет гексагональную решетку.

γ — промежуточная фаза, формула химического соединения и тип решетки не установлены.

Слайд 34Тёмные места – дендриты, более богатые медью, светлые – междуосные

пространства более богатые оловом. Структура оловянной бронзы после отжига представляет

собой однородные зёрна α-твердого раствора олова в меди – темная составляющая и эвтектоид – α+Cu31Sn8 – светлая. Оловянные бронзы обладают высокой коррозионной стойкостью, износостойкостью.Оловянная бронза литая (5%Sn)

Оловянная бронза после отжига (10%Sn)

Слайд 35 Оловянные бронзы отличаются невысокой жидкотекучестью из-за большого интервала кристаллизации. По

этой же причине в них не образуется концентрированная усадочная раковина,

а возникает рассеянная мелкая пористость. Бронзы с литой структурой обладают невысокой пластичностью, что обусловлено включениями твердой δ‑фазы. В то же время включения твердого эвтектоида обеспечивают высокую стойкость бронз против истирания. Поэтому оловянные бронзы с достаточно высоким содержанием эвтектоида являются отличным антифрикционным материалом.Некоторые из них имеют пружинящие свойства, антифрикционные свойства, обрабатываются резанием, поддаются пайке и сварке.

Пластичность бронз растет до содержания олова 5%, а затем снижается, а твёрдость и прочность растёт постоянно.

Слайд 36Литейные оловянные бронзы.

Оловянные бронзы имеют самую низкую среди других

медных сплавов усадку кристаллизации (линейная усадка при литье в землю

0,8% и 1,4% при литье в кокиль) и поэтому низкую горячеломкость. До сих пор не найдено ни одного сплава, у которого была бы столь небольшая линейная усадка.Из‑за малой усадки оловянные бронзы хорошо воспроизводят детали рельефа формы и резкие переходы сечения отливки. В сочетании с коррозионной стойкостью в воздушной атмосфере и красновато‑зеленоватым цветом оловянная бронза является незаменимым материалом для художественного литья. При взаимодействии с воздухом на бронзе образуется защитная пленка (патина), которая в зависимости от влажности и состава атмосферы, а также длительности пребывания в ней имеет разный состав и различные оттенки — от черного и коричневого до зеленого и синего. Современные художественные бронзы содержат до 10–15 %Sn и Zn и до 3% Рb.

Лучшие колокольные бронзы являются двойными сплавами высокой чистоты, содержащими 18–22% Sn. Звучание колокола определяется количеством δ‑фазы (Cu31Sn8) в бронзе.

Слайд 38 В машиностроении в настоящее время используют литейные бронзы 11 марок

(ГОСТ 613–79), содержащие от 3 до 10% Sn. В сплавах

с более высоким содержанием олова пластичность сильно понижена из‑за хрупкости δ‑фазы. Высокооловянные бронзы самые прочные и самые дефицитные. Цинк, входя в α‑раствор, заменяет более дефицитное олово, но он является менее эффективным упрочнителем.Бронза БрО10Ф1 благодаря высокому содержанию олова является наиболее прочной, а из‑за значительного количества фосфида Сu3Р имеет высокие антифрикционные свойства. Эту бронзу используют только для отливки деталей ответственного назначения, например, венцов червячных шестерен.

Бронза БрО5Ц5С5 благодаря включениям свинца хорошо обрабатывается резанием и имеет высокие антифрикционные свойства: ее используют для отливки арматуры, антифрикционных деталей, вкладышей подшипников.

Бронзу БрО3Ц7С5Н1, обладающую повышенной коррозионной стойкостью, применяют для отливки арматуры, работающей в масле, пресной и морской воде.

Слайд 39 Недостаток всех оловянных бронз — низкая гидравлическая плотность отливок из‑за

развитой усадочной пористости. Если литейная корка не удаляется при обработке

резанием, то гидравлическая плотность детали получается большей.Обрабатываемые давлением оловянные бронзы

Обрабатываемые давлением оловянные бронзы — это трех‑ и четырехкомпонентные сплавы. Кроме олова (4–8%) они могут содержать фосфор, цинк и свинец. Добавка фосфора (до 0,4%) входит в α‑раствор и образует частицы фосфида Сu3Р, повышая прочностные и антифрикционные свойства. Цинк (до 4%) полностью входит в α‑раствор и заменяет более дефицитное олово. Свинец практически нерастворим в α‑фазе и образует включения, улучшающие обрабатываемость резанием и антифрикционные свойства. Таким образом, деформируемые оловянные бронзы или полностью однофазные, или содержат в виде включений небольшое количество второй фазы (Cu31Sn8, Сu3Р).

Слайд 40 Бронзу БрОФ6,5‑0,15 производят главным образом в виде холоднокатаных лент, идущих

на изготовление различных пружинных элементов приборов, а также силовых токоведущих

пружинных контактов.Бронзу БрОЦС4‑4‑2,5 производят в виде полос и лент, идущих на изготовление прокладок в подшипниках и втулок в автомобильной и других отраслях промышленности.

Слайд 41Деформируемые оловянные бронзы (Бр.ОФ8-0,3, Бр.ОЦ4-3, Бр.ОЦС4-4-2,5) выпускают в виде прутков,

лент, проволоки для пружин. Структура этих бронз состоит из α-твердого

раствора. Основным видом термической обработки бронз является высокий отжиг по режиму: нагрев до 600—650°С, выдержка при этой температуре в течение 1-2 ч и быстрое охлаждение. Прочность после отжига σв - 350-450 МПа, относительное удлинение δ= 18-22%, твердость НВ 70-90.Литейные оловянные бронзы (Бр.ОЦ5-5-5, Бр.ОСНЗ-7-5-1, Бр.ОЦСЗ,5-7-5) подвергают отжигу при 540—550° С в течение 60—90 мин.

Термообработка оловянных бронз

Слайд 42Безоловянные бронзы

Безоловянные бронзы подразделяют по основному легирующему элементу на

алюминиевые, свинцовые, бериллиевые и др.

Алюминиевые бронзы — наиболее многочисленная

группа. Они не уступают им по многим показателям оловянным бронзам, а по ряду свойств даже превосходят их. Преимущества алюминиевых бронз по сравнению с оловянными:

1) меньшая склонность к дендритной ликвации;

2) большая плотность отливок;

3) лучшая жидкотекучесть;

4) более высокая прочность и жаропрочность;

5) более высокая коррозионная и противокавитационная стойкость;

6) меньшая склонность к хладноломкости.

Кроме того, алюминиевые бронзы не дают искр при ударе.

По распространенности в промышленности алюминиевые бронзы занимают одно из первых мест среди медных сплавов.

Они обычно содержат не более 11% Аl. С увеличением содержания алюминия прочностные свойства сплавов повышаются.

Слайд 44 В системе Сu–Аl сплавы, содержащие < 9,4 % Аl,

состоят из одной фазы - α‑раствора замещения алюминия в меди.

В литом и рекристаллизованном состояниях их микроструктура аналогична микроструктуре α‑латуней.БрА5 после деформации и отжига (х230)

БрА8 после деформации и отжига (х130)

Слайд 45При содержании 10% Al и более образуется двухфазная бронза. Кроме

первичных α‑кристаллов (светлые участки), содержится эвтектоид α+γ2, где γ2 -

соединение электронного типа Cu32Al19 (темные участки).Микроструктура в литом

состоянии (х250)

Алюминиевая бронза с 10,2% Al после закалки (х250)

При нагреве двухфазной бронзы эвтектоид α+γ2 превращается в β-твердый раствор (твердый раствор на основе соединения Cu3Al электронного типа), а после охлаждения образуется игольчатая структура подобная структуре мартенсита.

Слайд 46Недостатки алюминиевых бронз:

1) значительная усадка;

2) склонность к образованию крупных столбчатых

кристаллов при кристаллизации и очень крупнозернистой структуры при длительном нагреве

в α- или β-области; по границам этих крупных кристаллов образуются прожилки из хрупких фаз, которые резко затрудняют обработку бронз давлением;3) сильное газопоглощение и окисление в расплавленном состоянии, при котором образуются окислы алюминия, создающие несплошности в отливке и служащие причиной шиферного излома в деформированных полуфабрикатах;

4) вспенивание расплава при заливке в форму;

5) самоотпуск при медленном охлаждении;

6) трудность пайки твердыми и мягкими припоями;

7) недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков алюминиевые бронзы дополнительно легируют марганцем, железом, никелем, свинцом.

Слайд 47Химический состав (%, остальное медь) деформируемых алюминиевых бронз

(ГОСТ 18175)

Прим.1.

Примеси, не указанные в таблице, учитываются в общей сумме примесей.

2. Содержание отдельных примесей может корректироваться по соглашению изготовителя с потребителем.Слайд 48Влияние легирующих элементов

и примесей на свойства

деформируемых алюминиевых бронз

Алюминий.

В меди растворяется довольно большое количество алюминия: 7.5% при 10350С,

9.4% при 5650С и около 9% при комнатной температуре. Фаза β представляет соединение Cu3Al электронного типа с электронной концентрацией 3/2. эта фаза имеет объемоцентрированную кубическую решетку. При температуре 565 0С β-фаза претерпевает эвтектоидный распад β→α+γ2 , где γ2-фаза на основе электронного соединения Cu9Al4 c электронной концентрацией 21/13.С увеличением содержания алюминия прочностные свойства бронз повышаются, достигая максимальных значений при 10-11% Al, затем заметно снижаются при 12% Al.

Однофазные α-бронзы, например БрА5 и БрА7, коррозионностойки, пластичны, хорошо обрабатываются давлением при высоких и низких температурах, но прочность их не велика.

Фаза γ2 имеет высокую твердость и ничтожно малую пластичность, поэтому двухфазные бронзы, содержащие эвтектоид (α+γ2), отличаются более высокой твердостью и прочностью, но имеют пониженную пластичность. Двухфазные алюминиевые бронзы легко обрабатываются давлением в горячем состоянии с нагревом в однофазную область β.

Слайд 49Марганец. Растворяется в алюминиевых бронзах в больших количествах (до 10%).

Марганец повышает прочность бронз, их пластичность, коррозионную стойкость, антифрикционные свойства,

способность к холодной обработке давлением.Двойные сплавы меди с алюминием не обрабатываются давлением в холодном состоянии, если содержание алюминия превышает 7%. Тройная бронза БрАЖ9-4 хорошо обрабатывается давлением как в горячем, так и в холодном состоянии.

Железо. В сплавах Cu-Al-Fe со стороны меди растворяется до 4%. Повышает прочностные свойства алюминиевых бронз при некотором снижении их пластичности, сильно измельчает зерно при кристаллизации и рекристаллизации. В алюминиевых бронзах железо растворяется в небольших количествах. Железо замедляет эвтектоидный распад β-фазы и тем самым препятствует развитию хрупкости.

Наиболее широко применима в промышленности алюминиевая бронза БрАЖ9-4, легированная железом. Она обладает высокими механическими и антифрикционными свойствами и хорошей коррозионной стойкостью.

Сурьма. Она из-за заметной ее растворимости в меди оказывает значительно менее вредное влияние, чем ее аналог висмут. Однако сурьма сильно уменьшает электро- и теплопроводность меди.

Слайд 50Никель. Он сильно уменьшает растворимость алюминия в меди при понижении

температуры. Является одним из наиболее важных легирующих элементов в алюминиевых

бронзах. Он улучшает механические свойства и коррозионную стойкость бронз, повышает температуру их рекристаллизации и жаропрочность. Сплавы меди, легированные алюминием и никелем, хорошо обрабатываются давлением, имеют высокие антифрикционные свойства и не склонны к хладноломкости.Цинк. Заметно снижает антифрикционные и технологические свойства алюминиевых бронз и поэтому является нежелательной примесью.

Свинец. Растворимость свинца в меди ничтожно мала, поэтому эвтектические выделения свинца по границам зерен появляются при очень небольших его содержаниях. Свинец не приводит к хладноломкости меди и ее сплавов, так как он пластичен, но из-за низкой точки плавления эвтектики вызывает горячеломкость. Вместе с тем свинец облегчает обработку сплавов резанием, так как делает стружку более ломкой. Если хорошая обрабатываемость давлением при высоких температурах не является решающим фактором, то в частности в алюминиевых сплавах меди допускают довольно большое содержание свинца. Также свинец повышает антифрикционные свойства.

Слайд 51Термообработка алюминиевых бронз

Двойные алюминиевые бронзы (БрА5, БрА7) подвергают закалке и

отпуску по режиму: нагрев под закалку до 880-900°С со скоростью

180-200°С/ч, выдержка при этой температуре 1,5-2 ч, охлаждение в воде; отпуск при 400-450°С в течение 90-120 мин. Структура сплава после закалки состоит из мартенсита, после отпуска - из тонкой механической смеси; прочность бронзы σв = 550МПа, δ = 5%, твердость НВ 380-400.Т, °С

Время, ч

4,5-5

880-900

1,5-2

вода

400-450

1,5-2

Слайд 52Для облегчения обработки давлением алюминиевые бронзы подвергают гомогенизации при 700-750°С

с последующим быстрым охлаждением. Отливки, имеющие внутренние напряжения, отжигают при

550°С с выдержкой 90-120 мин.Подавляющее большинство алюминиевых бронз - и деформируемых, и литейных, кроме бронзы БрАЖН10‑4‑4, - термически неупрочняемые, их используют без какой‑либо термообработки или подвергают только отжигу.

Бронза БрАЖН10‑4‑4 обладает наибольшей прочностью и твердостью среди алюминиевых бронз, так как упрочняется закалкой и отпуском. Особенность ее состоит в том, что при закалке с 980°C β‑фаза по мартенситному механизму превращается в β'‑мартенсит. Во время отпуска при 400°C, в течение 2 ч, мартенсит распадается на дисперсную эвтектоидную смесь (β'→α+γ2), при этом выделяется еще одна дисперсная ꭕ‑фаза (Ni, Fe)Аl — раствор железа в фазе NiАl. Используя разные температуры отпуска (400, 500 и 570°C), можно варьировать твердость бронзы по Викерсу (НV) соответственно 430, 300 и 280, тогда как в прессованном состоянии ее твердость 200.

Слайд 53Свинцовую бронзу БрС30 - двойной сплав Сu - 30% Рb

- применяют для заливки вкладышей подшипников. В этой бронзе мягкие

включения свинца распределены в более прочной и высокотеплопроводной медной матрице. Высокая теплопроводность бронзы БрС30 облегчает условия работы подшипника при больших удельных давлениях и высоком числе оборотов, когда при трении выделяется много теплоты. Недостаток сплава - склонность к ликвации по плотности. Для ее предотвращения необходимо ускоренное охлаждение при заливке вкладыша.Свинцовая бронза

Микроструктура БрС30

(Включения свинца располагаются по границам зёрен или заполняют междендритные пространства)

Слайд 54Кремнистые бронзы

Двойные сплавы системы Cu-Si не применяются. Среди кремнистых

бронз наибольшее распространение получили бронзы, дополнительно легированные никелем и марганцем.

Добавки этих элементов улучшают механические и коррозионные свойства кремнистых бронз.В кремнемарганцовистой бронзе БрКМц3-1 добавка марганца (1,0–1,5% Мn) практически полностью находится в α-твердом растворе, поэтому полуфабрикаты из этого сплава упрочняющей термической обработке не подвергаются. В бронзе БрКМц3-1 имеется небольшое количество промежуточной фазы Mn3Si, обладающей переменной растворимостью в медном α -растворе, поэтому сплав можно подвергать закалке и старению, но эффект от такой обработки небольшой и на практике не применяется.

Никель с кремнием образует соединение Ni2Si, растворимость которого резко уменьшается с понижением температуры. Бронза БрКН1-3 относится к числу термически упрочняемых сплавов. Упрочнение при старении (450°С в течение 1 ч) после закалки с 850°С обеспечивает силицид Ni2Si.

Слайд 55Кремниевые бронзы БрКМц3-1 и БрКН1-3 отличаются высокими пружинящими и антифрикционными

свойствами, хорошей коррозионной стойкостью. Они технологичны: отлично обрабатываются давлением в

горячем и холодном состояниях, хорошо свариваются с бронзой и сталью, легко паяются мягкими и твердыми припоями.В числителе данные для мягкого состояния, а знаменателе – для твердого состояния.

Механические свойства

Слайд 56Бериллиевые бронзы

Классический представитель термически упрочняемых бронз - бериллиевая бронза

БрБ2. По составу она близка к точке предельной растворимости бериллия

в меди при перитектической температуре.Уникальные свойства - высокая прочность и упругость при одновременной химической стойкости, немагнитность и способность к термическому упрочнению - все это делает бериллиевую бронзу незаменимым материалом для изготовления пружин часов и приборов, мембран, пружинистых контактов и других деталей. Высокая твердость и немагнитность позволяют использовать бронзу в качестве ударного инструмента (молотки, зубила), не образующего искр при ударе о камень и металл. Такой инструмент применяют при работах во взрывоопасных средах.

Слайд 57С понижением температуры растворимость бериллия в меди резко падает. Бронзу

БрБ2 закаливают с 780°C в воде и подвергают старению при

320°C 2-5 ч. При старении из пересыщенного α‑раствора сначала выделяются моноатомные дискообразные зоны Гинье-Престона диаметром ~ 2 нм, затем они превращаются в пластинки размерами 5-10 нм дисперсных частиц метастабильной полукогерентной фазы γ‑состава СuВе, что и приводит к сильному упрочнению.Для получения высокой прочности, необходимой искробезопасному инструменту, подшипникам гироскопов и тому подобным достаточно 2ч старения. Характеристики упругости этой бронзы — предел упругости с малым допуском, релаксационная стойкость и др. - достигают своих наивысших значений только после 4–5 ч старения.

Микроструктура закаленной и состаренной бронзы БрБ2

Слайд 58 У состаренной бериллиевой бронзы предел упругости после НТМО (низкотемпературная

термомеханическая обработка: холодная деформация на 40 % между закалкой и

старением) может достигать рекордного для медных сплавов уровня (σ0,005 = 1150 МПа), поэтому ее широко используют для изготовления разнообразных упругих элементов.Высокие характеристики упругости бериллиевых бронз сочетаются с довольно высокой электропроводностью, которая составляет ~ 23 % от Сu марки М1, поэтому у этой бронзы нет конкурентов для изготовления токоведущих контактов.

Недостатки бронзы БрБ2 - это высокая стоимость бериллия и высокая токсичность паров бериллия, что требует соответствующей техники безопасности при плавке.

В промышленных марках бериллиевых бронз содержание бериллия варьируется от 1,7 до 2,5 %. Кроме того, всегда присутствует 0,2–0,5 % Ni для снижения критической скорости закалки и 0,1–0,3% Ti, понижающего (как и Ni) склонность этих бронз к прерывистому распаду на границах зерен, из‑за которого пластичность бронз понижена (БрБНТ1,9).

Слайд 59Медно-никелевые сплавы

Медно‑никелевыми называют сплавы на основе меди, для которых легирующим

элементом, определяющим основные свойства сплава, является никель. Медь с никелем

образует непрерывный ряд твердых растворов. Добавка никеля к меди увеличивает твердость, прочность и повышает коррозионную стойкость во многих средах. Медно‑никелевые сплавы подразделяют на коррозионно‑стойкие и электротехнические. При добавлении никеля к меди удельное электросопротивление растет и при содержании 50% Ni становится в ~ 30 раз больше электросопротивления меди. При этом термический коэффициент электросопротивления в области 40–43% Ni снижается практически до нуля, а термоЭДС в паре с медью в той же области составов достигает ~ 40 мкВ/град. Такое влияние никеля на свойства меди стало основой материалов для термопар, для реостатов и резисторов с высоким и стабильным электросопротивлением.К коррозионно‑стойким относятся однофазные сплавы — мельхиор и нейзильбер. Мельхиор МН19 имеет серый цвет, напоминающий никель, его применяют для изготовления медицинского инструмента, разменной монеты и в судостроении.

Слайд 60Нейзильбер МНЦ15‑20 имеет теплый желтовато‑серебристый цвет, близкий к цвету серебра

(нем. Neusilber — новое серебро), хорошо обрабатывается давлением в холодном

состоянии. Из него изготавливают столовые приборы и художественные изделия (в торговле их некорректно называют мельхиоровыми). Цинк полностью входит в твердый раствор, и нейзильбер можно классифицировать как никелевую α‑латунь. К электротехническим медно‑никелевым сплавам относятся константан, копель и манганин.Слайд 61Состав и свойства медно-никелевых сплавов

* α·10–6 — термический коэффициент электросопротивления

в интервале 20–100 °C.

Слайд 63 Манганин (Сu–Mn–Ni), у которого основной компонент в твердом растворе марганец,

характеризуется сочетанием примерно такого же электросопротивления, как у константана, низкого

термического коэффициента электросопротивления и очень малой термоЭДС (0,2 мкВ/град) в паре с медью, что позволяет широко его применять в электроизмерительных приборах, образцовых катушках сопротивления, шунтах и т. п. В электрических цепях приборов, где соединения выполнены из медного провода, при разогревах джоулевым теплом в контактах меди с манганиновыми резисторами практически не возникают паразитные термоЭДС.Система Cu–Ni–Al из‑за переменной растворимости компонентов с повышением температуры послужила основой для разработки ряда термически упрочняемых сплавов.

Сплавы под названием куниали типа А (МНА13‑3) и Б (МНА6‑1,5) характеризуются способностью к термическому упрочнению. Обработка по режиму (закалка с 900–1000°C, холодная деформация на 25%, старение при 500°C) обеспечивает предел прочности σв=800–900 МПа, δ= 5–10 %.

Слайд 64Куниаль типа А используется в деталях повышенной прочности и коррозионной

стойкости. Куниаль типа Б не имеет аналога за рубежом, применяется

для пружин ответственного назначения в различных областях техники. Куниали имеют высокие механические свойства, коррозионную стойкость, удовлетворительно обрабатываются давлением в горячем и холодном состояниях. Упрочнители в них - фазы θ — Ni3Al и β — NiAl. Куниали не склонны к хладноломкости, с понижением температуры до отрицательной их прочность и пластичность растут.На базе той же системы Cu–Ni–Al в России разработан ряд сплавов взамен бериллиевых бронз. Например, сплав под названием камелон, содержащий 20% Ni, 4% Аl, 3% Сr, 4% Мn, также имеет два главных упрочнителя — Ni3Al и NiAl. В фазе Ni3Al часть атомов может заменяться на медь; марганец упрочняет твердый раствор. Хром формирует фазу, которая полностью не растворяется, зато сохраняет зерно мелким (20 мкм) при нагреве под закалку (800–980°C). В результате НТМО (40% деформации после закалки) камелон имеет предел прочности σв = 1500 МПа, σ0,005 = 1100 МПа, удлинение δ = 1,5 %, твердость 420 НV, циклическую стойкость до разрушения N = 20·10 4 при нагрузке 600 МПа, но электросопротивление ρ = 0,35 мкОм·м. Бериллиевая бронза БрБ2 имеет σ0,005 = 1150 МПа, N = 7·10 4 и ρ = 0,35 мкОм·м. Поэтому камелон может использоваться как пружинный материал взамен бериллиевых бронз, но не для токопроводящих пружин.