Слайд 1Методические указания по выполнению курсовой работы

Слайд 21. Цель и тема курсовой работы

Цель курсовой работы

– научить студента применять теоретические знания, полученные им в результате

изучения различных дисциплин, для разработки экономически эффективных технологических процессов изготовления деталей с использованием высокопроизводительных станков, технологической оснастки и инструментов, а также способствовать приобретению навыков по использованию необходимой справочной, учебной литературы и нормативно-технической документации.

Темой курсовой работы является разработка технологического процесса изготовления детали.

Слайд 32. Объем и содержание курсовой работы

Курсовая работа состоит из расчетно-пояснительной

записки объемом

20-30 страниц, написанной на бумаге формата А4 (210х297мм)

и одного листа графического материала формата А3 (297х420) по ГОСТ 2.301-68 (Рис. 2.1).

Рис. 2.1. Оформление листа формата А3

Пояснительная записка включает: титульный лист, содержание, техническое задание, введение, основной раздел, в котором подробно описывается, технологический процесс изготовления детали, сформированный на маршрутной технологической карте установленной формы ГОСТ 3.1118-82, заключение, библиографический список.

Слайд 4Срок выполнения курсовой работы определяется учебным планом.

К защите курсовой работы

допускаются студенты, выполнившие ее качественно и в установленном объеме. При

оценке качества курсовой работы учитываются соответствие содержания работы установленным требованиям ЕСКД, полнота и правильность выполненных расчетов, логичность обоснования принятых решений, грамотность и аккуратность оформления текстового и графического материалов. Небрежно оформленная записка и графический материал преподавателем не подписываются.

Оценивая курсовую работу, преподаватель учитывает, наряду с качеством работы и убедительностью ее защиты, также уровень знаний студента в области общетехнических и специальных дисциплин.

2. Объем и содержание курсовой работы

Слайд 53. Оформление пояснительной записки

Приступая к расчетно-пояснительной записке, необходимо строго соблюдать

правильность оформления листов в соответствии

с ГОСТ 2.104-68.

3.1. Формулирование задачи

курсовой работы

При описании задачи курсовой работы студент должен сформулировать цель и основные требования к разработке технологического процесса изготовления детали требуемого качества, вытекающего из служебного назначения изделия в заданном количестве и наиболее высокой производительности труда.

Слайд 63.2. Определение фонда времени и расчеты, связанные с программой выпуска

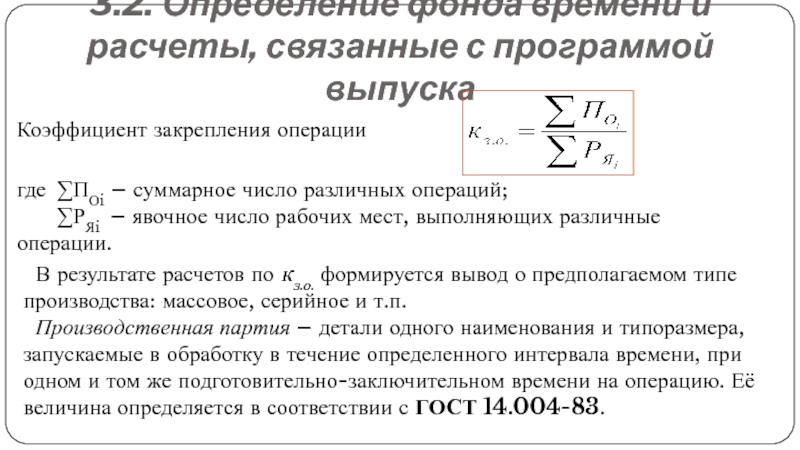

Коэффициент

закрепления операции

где ∑ПОi – суммарное число различных операций;

∑РЯi – явочное

число рабочих мест, выполняющих различные операции.

В результате расчетов по кз.о. формируется вывод о предполагаемом типе производства: массовое, серийное и т.п.

Производственная партия – детали одного наименования и типоразмера, запускаемые в обработку в течение определенного интервала времени, при одном и том же подготовительно-заключительном времени на операцию. Её величина определяется в соответствии с ГОСТ 14.004-83.

Слайд 73.3.1. Формулировка служебного назначения детали

Студент должен представить четкую формулировку служебного

назначения детали, в которой следует указать все ее технологические функции,

марку материала, его механические характеристики и технологические свойства (см. Приложение 3).

3.3. Технологический процесс изготовления детали

Слайд 83.3.2. Разработка технических условий на деталь и методы их обеспечения

На

основе изучения чертежа детали и ее служебного назначения, должны быть

разработаны основные требования к точности обработки, правильность обозначений допусков размеров, отклонений форм и взаимного расположения, шероховатости.

Выявить наиболее ответственные поверхности детали, установить главные технологические задачи по изготовлению детали.

При этом необходимо обратить особое внимание на правильность формулировок и обозначений технических условий. Именно они являются в дальнейшем основой для выбора баз и анализа базирования, а также для выбора последовательности обработки

(см. Приложение 4).

Слайд 93.3.3. Отработка конструкции детали на технологичность

Имеющиеся чертежи детали (изделия) (см.

Приложение 14) требуют критического анализа с целью исключения конструктивных ошибок,

исправления устаревших или недопустимых обозначений технических параметров, неправильно выбранного материала с позиции технологии изготовления и т.д. Кроме того, необходимо использовать наиболее экономичные и производительные технологические методы изготовления деталей с учетом годового выпуска и условий производства. В ряде случаев следует дать оценку совершенству конструкции изделия и соответствие ее современному уровню техники.

Слайд 103.3.4. Выбор заготовки и обоснование способа ее получения с расчетом

припусков

Выбор технологического процесса получения заготовки устанавливается на основании чертежа детали

с учетом ее конструктивных форм и размеров, материала детали, программы и объема выпуска заготовок и экономических показателей.

При выборе заготовки следует стремиться к такому технологическому процессу ее получения, чтобы обеспечить наибольший коэффициент использования материала, т.е. максимально приблизить форму и размеры заготовки к параметрам готовой детали, тем самым максимально сокращая расход материала и уменьшая себестоимость изготовления детали.

Слайд 113.3.4. Выбор заготовки и обоснование способа ее получения с расчетом

припусков

Выбор технологического процесса получения заготовки в каждом конкретном случае решается

как комплексная задача на основе технико-экономических расчетов.

В этой части работы необходимо привести чертеж заготовки с необходимыми размерами и допусками.

Для расчета припусков необходимо иметь представление о последовательности технологического процесса изготовления детали, поэтому пункты 3.3.4. и пункт 3.3.5 этого раздела должны разрабатываться параллельно (см. Приложение 6).

Слайд 123.3.5. Разработка маршрута технологического процесса обработки детали (схема)

Предварительно уточняется базирование,

выбор оборудования, инструмента и технологической оснастки (см. Приложения 8, 9,

11);

На первой или первых двух операциях необходимо подготовить технологические базы для последующих основных операций;

На следующих операциях снимается основной припуск с наиболее ответственных поверхностей детали, в результате которых могут быть выявлены дефекты по материалу (раковины, трещины и т.п.);

Уточняется цель операции: рассматривается соответствие взаимосвязей между поверхностями указанным отклонениям относительно конструкторских баз;

Какими средствами достигается цель операции.

Слайд 133.3.6. Место термической и химико-термической обработок в технологических процессах изготовления

изделий

Большая часть ответственных деталей машин испытывают в процессе работы высокие

механические и часто знакопеременные нагрузки. Такие детали требуют упрочняющей термической обработки с целью повышения физико-механических свойств материала. Твердость поверхностей после термической обработки указывается непосредственно на чертеже детали. Виды ТО и ХТО:

объемная закалка с последующим отпуском;

поверхностная закалка ТВЧ;

нормализация;

улучшение;

цементация с последующей закалкой и отпуском;

азотирование;

цианирование.

Слайд 14Объемная закалка с последующим отпуском

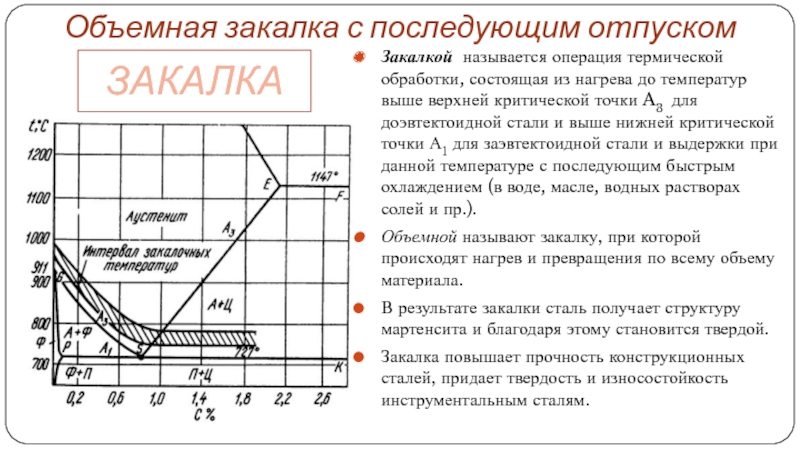

Закалкой называется операция термической обработки, состоящая из

нагрева до температур выше верхней критической точки A3 для доэвтектоидной стали

и выше нижней критической точки А1 для заэвтектоидной стали и выдержки при данной температуре с последующим быстрым охлаждением (в воде, масле, водных растворах солей и пр.).

Объемной называют закалку, при которой происходят нагрев и превращения по всему объему материала.

В результате закалки сталь получает структуру мартенсита и благодаря этому становится твердой.

Закалка повышает прочность конструкционных сталей, придает твердость и износостойкость инструментальным сталям.

ЗАКАЛКА

Слайд 15Объемная закалка с последующим отпуском

Отпуск — термическая операция, заключающаяся в

нагревании закаленного сплава ниже температуры превращения для получения более устойчивого

структурного состояния сплава. Цель отпуска — повышение пластичности стали с наименьшим снижением прочностных характеристик.

Отпуск

Высоким называют отпуск стали в интервале температур 500—680°С для получения (в зависимости от состава стали) структуры сорбита отпуска (смягчающий отпуск) или мартенсита отпуска, характеризующегося вторичным твердением (упрочняющий отпуск). Сочетание операций закалки и высокого отпуска называют улучшением стали. Улучшению подвергают среднеуглеродистые конструкционные стали, к которым предъявляют высокие требования по прочности, вязкости и пластичности.

Средний отпуск — отпуск стали в интервале температур 250—500°С для получения дисперсных продуктов распада мартенсита и уменьшения остаточных напряжений. Данный отпуск применяют при изготовлении пружин, рессор, штампов. Он обеспечивает высокие пределы упругости и выносливости.

Низкий отпуск — отпуск стали при температуре ниже 250 °С для получения мартенсита отпуска и уменьшения остаточных напряжений. При этом отпуске изменяется решетка мартенсита в результате выделения карбида железа. Твердость стали при этом не снижается, а внутренние напряжения уменьшаются, повышаются ударная вязкость и пластичность. При низком отпуске заготовки выдерживают в течение определенного времени в масляных или соляных ваннах.

С понижением температуры отпуска твердость и прочность повышаются, а пластичность снижается.

Слайд 16Поверхностная закалка ТВЧ

Закалка сталей токами высокой частоты (ТВЧ) — это

один из распространенных методов поверхностной термической обработки, который позволяет повысить

твердость поверхности заготовок. Применяется для деталей из углеродистых и конструкционных сталей или чугуна. Индукционная закалка ТВЧ являет собой один из самых экономичных и технологичных способов упрочнения. Она дает возможность закалить всю поверхность детали или отдельные ее элементы или зоны, которые испытывают основную нагрузку.

При этом под закаленной твердой наружной поверхностью заготовки остаются незакаленные вязкие слои металла. Такая структура уменьшает хрупкость, повышает стойкость и надежность всего изделия, а также снижает энергозатраты на нагрев всей детали.

Слайд 17Нормализация

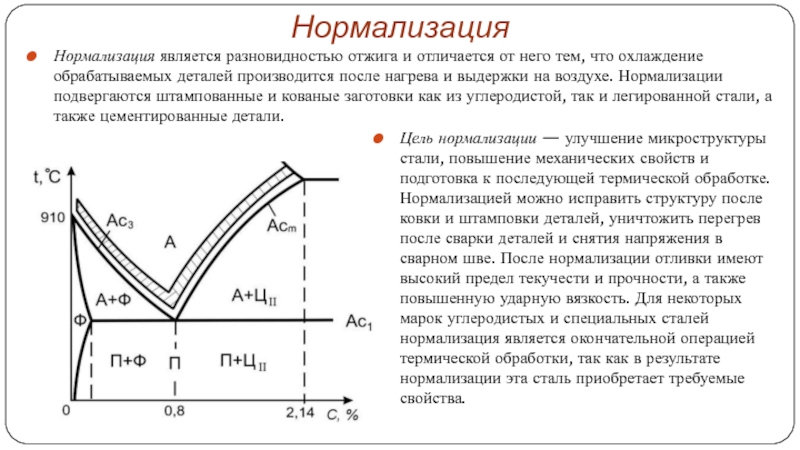

Цель нормализации — улучшение микроструктуры стали, повышение механических свойств и подготовка

к последующей термической обработке. Нормализацией можно исправить структуру после ковки

и штамповки деталей, уничтожить перегрев после сварки деталей и снятия напряжения в сварном шве. После нормализации отливки имеют высокий предел текучести и прочности, а также повышенную ударную вязкость. Для некоторых марок углеродистых и специальных сталей нормализация является окончательной операцией термической обработки, так как в результате нормализации эта сталь приобретает требуемые свойства.

Нормализация является разновидностью отжига и отличается от него тем, что охлаждение обрабатываемых деталей производится после нагрева и выдержки на воздухе. Нормализации подвергаются штампованные и кованые заготовки как из углеродистой, так и легированной стали, а также цементированные детали.

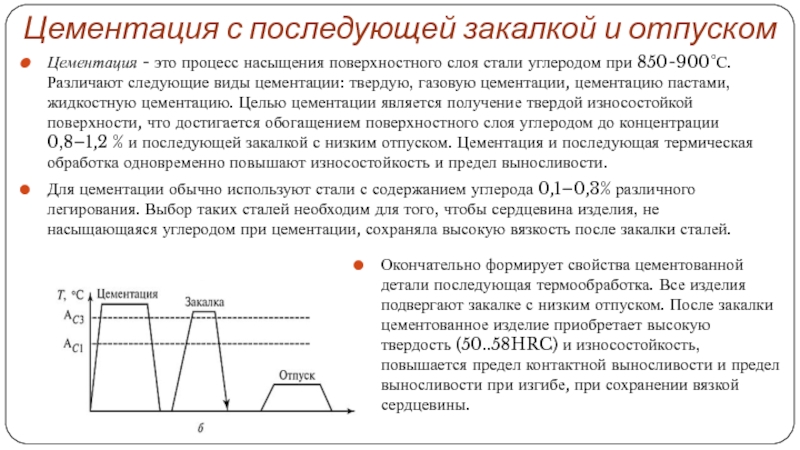

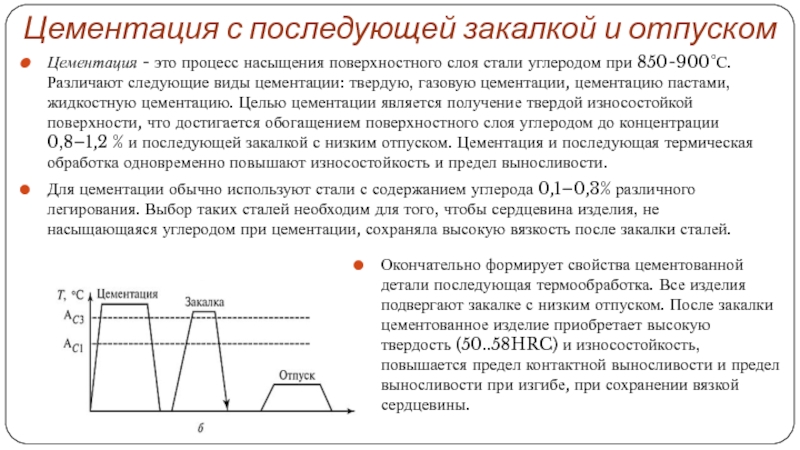

Слайд 18Цементация с последующей закалкой и отпуском

Цементация - это процесс насыщения

поверхностного слоя стали углеродом при 850-900°С. Различают следующие виды цементации:

твердую, газовую цементации, цементацию пастами, жидкостную цементацию. Целью цементации является получение твердой износостойкой поверхности, что достигается обогащением поверхностного слоя углеродом до концентрации 0,8–1,2 % и последующей закалкой с низким отпуском. Цементация и последующая термическая обработка одновременно повышают износостойкость и предел выносливости.

Для цементации обычно используют стали с содержанием углерода 0,1–0,3% различного легирования. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки сталей.

Окончательно формирует свойства цементованной детали последующая термообработка. Все изделия подвергают закалке с низким отпуском. После закалки цементованное изделие приобретает высокую твердость (50..58HRC) и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

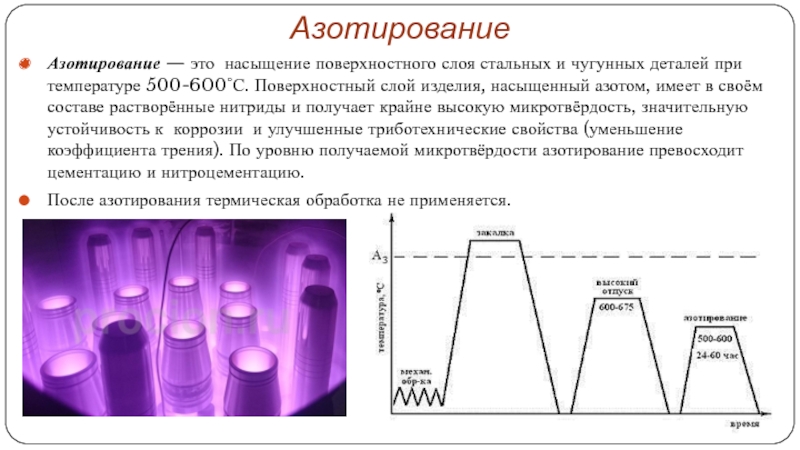

Слайд 19Азотирование

Азотирование — это насыщение поверхностного слоя стальных и чугунных деталей при

температуре 500-600°С. Поверхностный слой изделия, насыщенный азотом, имеет в своём

составе растворённые нитриды и получает крайне высокую микротвёрдость, значительную устойчивость к коррозии и улучшенные триботехнические свойства (уменьшение коэффициента трения). По уровню получаемой микротвёрдости азотирование превосходит цементацию и нитроцементацию.

После азотирования термическая обработка не применяется.

Слайд 20Цианирование

Цианированием называется процесс одновременного насыщения стали углеродом и азотом с

целью повышения твердости, износостойкости и коррозионной стойкости изделия.

Одновременное присутствие углерода

и азота ускоряет их совместную диффузию в поверхностные слои металла. Цианированию подвергают углеродистые и легированные стали.

Различают два вида цианирования:

высокотемпературное, проводимое при температуре, лежащей выше Ас3,

низкотемпературное при температуре ниже Ac1.

При высокотемпературном цианировании металл насыщается в большей степени углеродом, чем азотом, а при низкотемпературном цианировании — в большей степени азотом, чем углеродом.

Слайд 213.3.6. Место термической и химико-термической обработок в технологических процессах изготовления

изделий

Термическая и химико-термическая обработки приводят к повышению, твердости и прочности

стали, затрудняющие их механическую обработку. Поэтому упрочнение поверхностей следует производить после основных технологических операций резания перед окончательной обработкой.

От места термической обработки в технологическом процессе зависит:

производительность обработки, т.е. основное технологическое время, которое должно быть минимальным;

износ и стойкость инструмента;

трудозатраты и стоимость обработки каждой детали, партии деталей, изделия в целом.

Слайд 223.3.7. Выбор технологического оборудования и технологической оснастки для обработки детали

На

этом этапе курсовой работы окончательно выбирается станочное оборудование, приспособления и

инструмент, с указанием их технических характеристик.

К технологическому оборудованию для механической обработки заготовок относятся различные типы металлорежущих станков:

Токарные станки

Зубообрабатывающий станок

Карусельный станок

Сверлильный станок

Фрезерный станок

Шлифовальный станок

Станки выбирают по таблице (см. Приложение 8). Для каждой операции требуется выбрать соответствующий тип станка с перечислением основных технических характеристик .

Слайд 233.3.7. Выбор технологического оборудования и технологической оснастки для обработки детали

Металлорежущие

станки выбирают с учетом их назначения и основных характеристик:

для токарных

станков – расстояние между центрами и максимальный диаметр, обрабатываемой заготовки;

для сверлильных станков – максимальный диаметр сверления;

для фрезерных станков – размеры стола и т.д.

В соответствии с габаритными размерами обрабатываемых заготовок выбирают типоразмер станка. Необходимо учитывать, что крупногабаритные станки для обработки мелких деталей использовать невыгодно из-за излишней трудоемкости работы на них, дополнительных расходов электроэнергии и потери точности при изготовлении.

Слайд 243.3.7. Выбор технологического оборудования и технологической оснастки для обработки детали

К

технологической оснастке относятся зажимные приспособления для установки заготовок на станках,

режущие и измерительные инструменты и др., применяемые на технологических операциях механической обработки см. Рис 3.1. (см. Приложение 9)

Рис. 3.1. Примеры технологической оснастки современного производства

приспособление станочное (патрон трехкулачковый);

режущий инструмент (резец с пластинкой из твердого сплава);

вспомогательный инструмент (державка);

средство измерения и контроля (штангенциркуль)

Слайд 253.3.8. Выбор способа установки заготовки на металлорежущих станках

Установка заготовки на

станке включает два последовательных этапа: базирование и закрепление. В условиях

единичного и мелкосерийного производства используют установку заготовки непосредственно на станке или в универсальном приспособлении без выверки или с выверкой положения, а также по предварительной разметке, а в серийном и массовом производстве в специализированном или специальном приспособлении без выверки положения.

На первом этапе основным вопросом является правильный выбор схемы базирования при установке заготовки на станке, что определяет точность обработки ее поверхностей (см. Приложение 11).

Слайд 263.3.8. Выбор способа установки заготовки на металлорежущих станках

Основные понятия теории

базирования в машиностроении приведены в ГОСТ 21495-76. При выборе баз

необходимо учитывать:

возможность совмещения технологических, конструкторских и измерительных баз;

возможность сохранения на всех операциях обработки принципа единства баз, обеспечивающего заданную чертежом точность детали;

возможность подвода инструмента для обработки поверхностей с наибольшего количества сторон.

Если несколько вариантов базирования в равной степени обеспечивают решение поставленной задачи, то выбирают более простой и экономичный.

Слайд 273.3.9. Заполнение маршрутной карты

При выполнении настоящей работы разработанный технологический процесс

пооперационно заносится в маршрутную карту ГОСТ 3.1118-82

(см. Приложение 12).

Маршрутную

карту заполняют на весь технологический процесс в последовательности выполняемых операций:

в первой строке указывают номер и название технологической операции. Первую операцию принято обозначать 05, вторую 010 и т.д. через 5, для того, чтобы можно было вписывать дополнительные при необходимости операции, в связи с изменением технологии изготовления изделия;

во второй строке записывают содержание технологической операции, используя принятые сокращения для обрабатываемых поверхностей заготовки.

в третьей строке указывают марку (модель) металлорежущего станка или другого вида технологического оборудования;

далее дают информацию об используемой технологической оснастке – приспособлениях, режущем инструменте, с указанием требуемых типов, размеров, материалов.

Слайд 283.3.10. Нормирование технологических операций механической обработки

Для каждой операции следует установить

норму времени, которая состоит из подготовительно-заключительного времени – Тп.з. и

штучного времени – Тшт. (см. Приложение 13).

Подготовительно-заключительное время затрачивается на получение инструмента на складе цеха, наладку станка, изучение чертежа и технологической документации на изготовляемую деталь, установку и снятие детали со станка и т.д.

Штучное время – это время на рабочую часть операции, т.е. на непосредственную обработку заготовки со снятием стружки.

Нормы времени указываются в маршрутной карте технологического процесса (см. Приложение 12).

Слайд 29Приложение 1

Титульный лист оформлять следующим образом

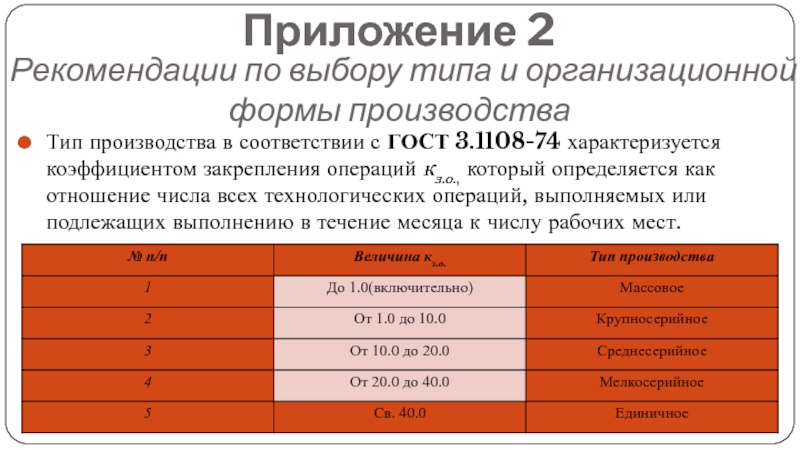

Слайд 30Приложение 2

Рекомендации по выбору типа и организационной формы производства

Тип производства

в соответствии с ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций кз.о.,

который определяется как отношение числа всех технологических операций, выполняемых или подлежащих выполнению в течение месяца к числу рабочих мест.

Слайд 31Приложение 2

Рекомендации по выбору типа и организационной формы производства

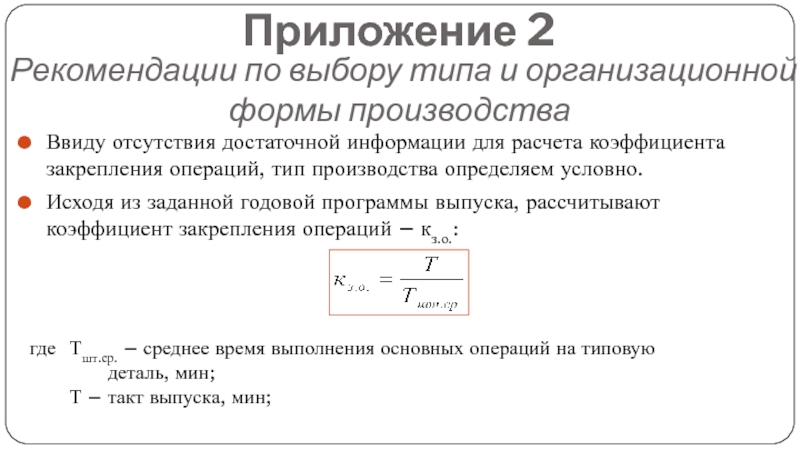

Ввиду отсутствия

достаточной информации для расчета коэффициента закрепления операций, тип производства определяем

условно.

Исходя из заданной годовой программы выпуска, рассчитывают коэффициент закрепления операций – кз.о.:

где Тшт.ср. – среднее время выполнения основных операций на типовую деталь, мин;

Т – такт выпуска, мин;

Слайд 32Приложение 2

Рекомендации по выбору типа и организационной формы производства

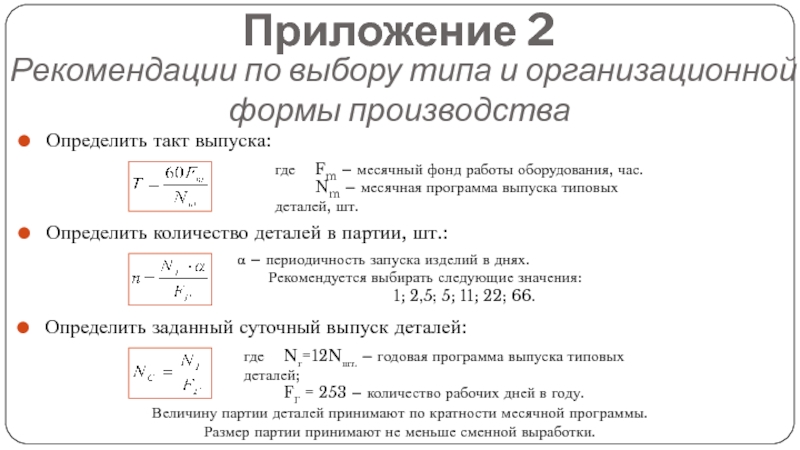

Определить такт

выпуска:

где Fm – месячный фонд работы оборудования, час.

Nm – месячная

программа выпуска типовых деталей, шт.

Определить количество деталей в партии, шт.:

где Nг=12Nшт. – годовая программа выпуска типовых деталей;

FГ = 253 – количество рабочих дней в году.

Определить заданный суточный выпуск деталей:

α – периодичность запуска изделий в днях.

Рекомендуется выбирать следующие значения:

1; 2,5; 5; 11; 22; 66.

Величину партии деталей принимают по кратности месячной программы.

Размер партии принимают не меньше сменной выработки.

Слайд 33Приложение 3

Описание детали

Привести наименование и назначение детали.

Дать описание геометрических особенностей

детали.

Указать марку материала, ее химический состав и механические свойства.

Использовать таблицы

3.1 и 3.2 (стр.20-21).

Слайд 34Приложение 4

Разработка технических условий на деталь и методы их обеспечения

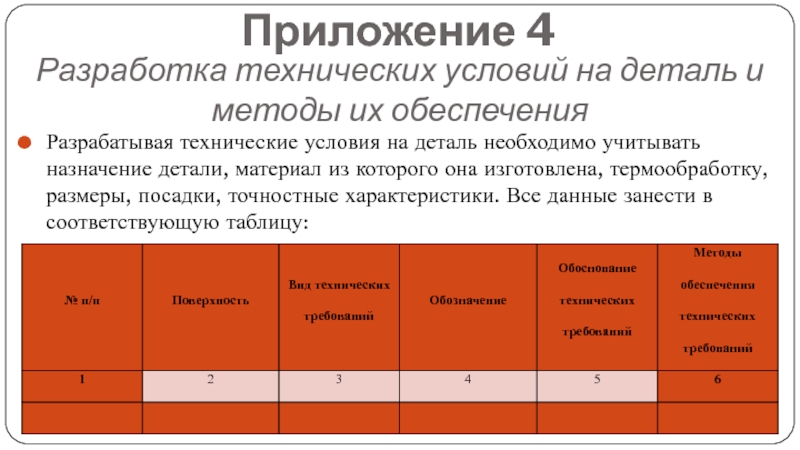

Разрабатывая

технические условия на деталь необходимо учитывать назначение детали, материал из

которого она изготовлена, термообработку, размеры, посадки, точностные характеристики. Все данные занести в соответствующую таблицу:

Слайд 35Приложение 5

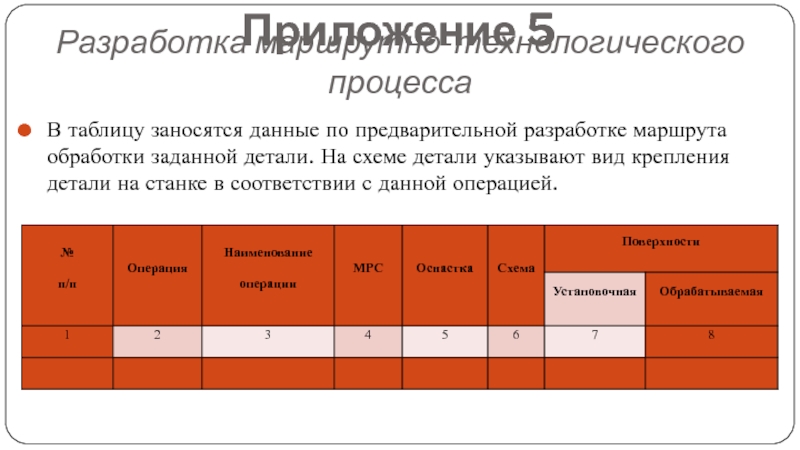

Разработка маршрутно-технологического процесса

В таблицу заносятся данные по предварительной разработке

маршрута обработки заданной детали. На схеме детали указывают вид крепления

детали на станке в соответствии с данной операцией.

Слайд 36Приложение 6

Выбор метода получения заготовки

Выбор метода изготовления заготовки зависит от

формы и размеров детали, ее материала и назначения, объемов производства

и т. д. Лучшим методом является тот, при котором заготовки получаются более дешевыми, включая стоимость последующей механической обработки, и имеют требуемое качество.

ВАЛ

Слайд 37Приложение 6

Выбор метода получения заготовки

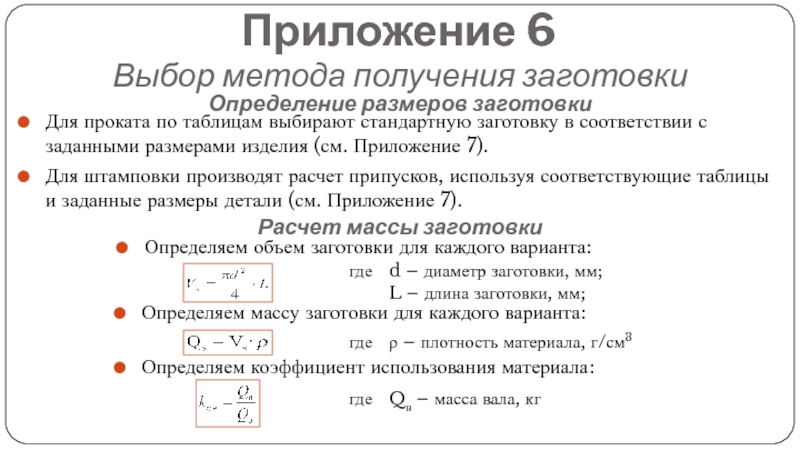

Для проката по таблицам выбирают стандартную

заготовку в соответствии с заданными размерами изделия (см. Приложение 7).

Для

штамповки производят расчет припусков, используя соответствующие таблицы и заданные размеры детали (см. Приложение 7).

Определение размеров заготовки

Определяем объем заготовки для каждого варианта:

Расчет массы заготовки

где d – диаметр заготовки, мм;

L – длина заготовки, мм;

Определяем массу заготовки для каждого варианта:

где – плотность материала, г/см3

Определяем коэффициент использования материала:

где Qв – масса вала, кг

Слайд 38Приложение 6

Выбор метода получения заготовки

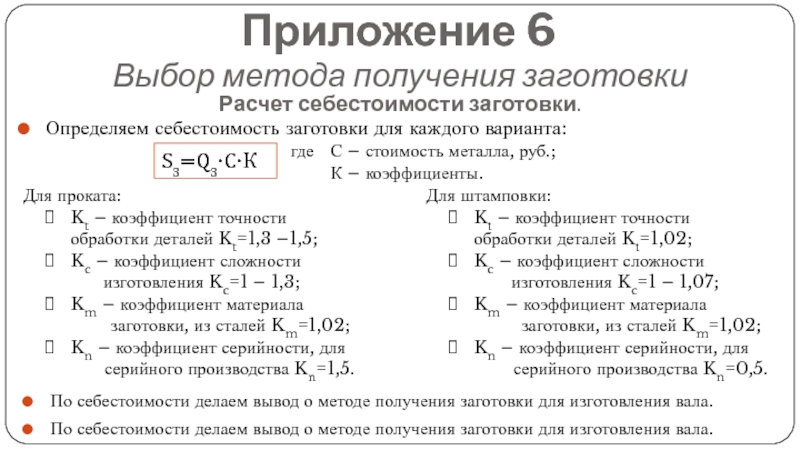

Определяем себестоимость заготовки для каждого варианта:

Расчет

себестоимости заготовки.

Sз=Qз·С·К

где С – стоимость металла, руб.;

К – коэффициенты.

Для проката:

Kt

– коэффициент точности обработки деталей Kt=1,3 –1,5;

Kc – коэффициент сложности изготовления Kc=1 – 1,3;

Km – коэффициент материала заготовки, из сталей Km=1,02;

Kn – коэффициент серийности, для серийного производства Kn=1,5.

Для штамповки:

Kt – коэффициент точности обработки деталей Kt=1,02;

Kc – коэффициент сложности изготовления Kc=1 – 1,07;

Km – коэффициент материала заготовки, из сталей Km=1,02;

Kn – коэффициент серийности, для серийного производства Kn=0,5.

По себестоимости делаем вывод о методе получения заготовки для изготовления вала.

По себестоимости делаем вывод о методе получения заготовки для изготовления вала.

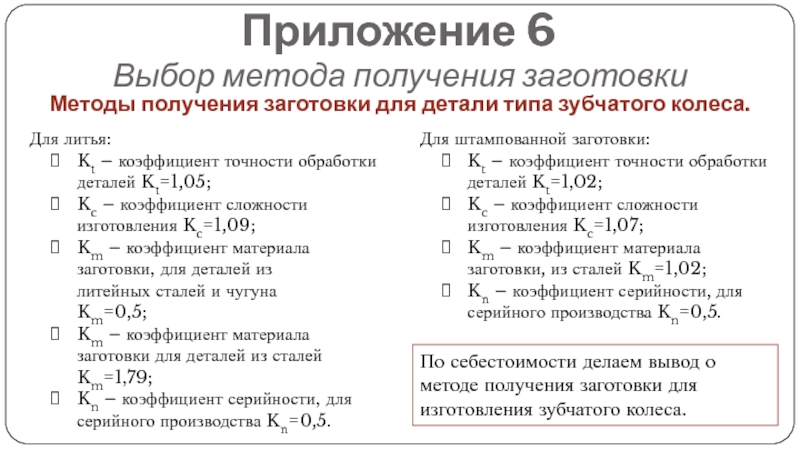

Слайд 39Приложение 6

Выбор метода получения заготовки

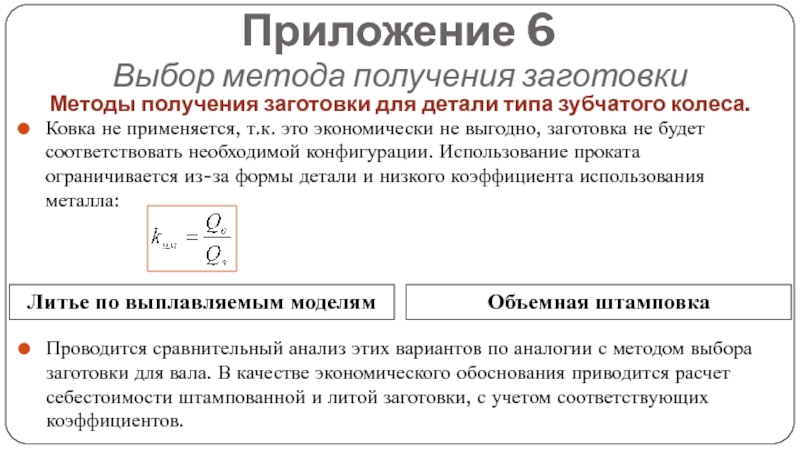

Методы получения заготовки для детали типа

зубчатого колеса.

Ковка не применяется, т.к. это экономически не выгодно, заготовка

не будет соответствовать необходимой конфигурации. Использование проката ограничивается из-за формы детали и низкого коэффициента использования металла:

Литье по выплавляемым моделям

Объемная штамповка

Проводится сравнительный анализ этих вариантов по аналогии с методом выбора заготовки для вала. В качестве экономического обоснования приводится расчет себестоимости штампованной и литой заготовки, с учетом соответствующих коэффициентов.

Слайд 40Приложение 6

Выбор метода получения заготовки

Методы получения заготовки для детали типа

зубчатого колеса.

Для литья:

Kt – коэффициент точности обработки деталей Kt=1,05;

Kc –

коэффициент сложности изготовления Kc=1,09;

Km – коэффициент материала заготовки, для деталей из литейных сталей и чугуна Km=0,5;

Km – коэффициент материала заготовки для деталей из сталей Km=1,79;

Kn – коэффициент серийности, для серийного производства Kn=0,5.

Для штампованной заготовки:

Kt – коэффициент точности обработки деталей Kt=1,02;

Kc – коэффициент сложности изготовления Kc=1,07;

Km – коэффициент материала заготовки, из сталей Km=1,02;

Kn – коэффициент серийности, для серийного производства Kn=0,5.

По себестоимости делаем вывод о методе получения заготовки для изготовления зубчатого колеса.