Слайд 1

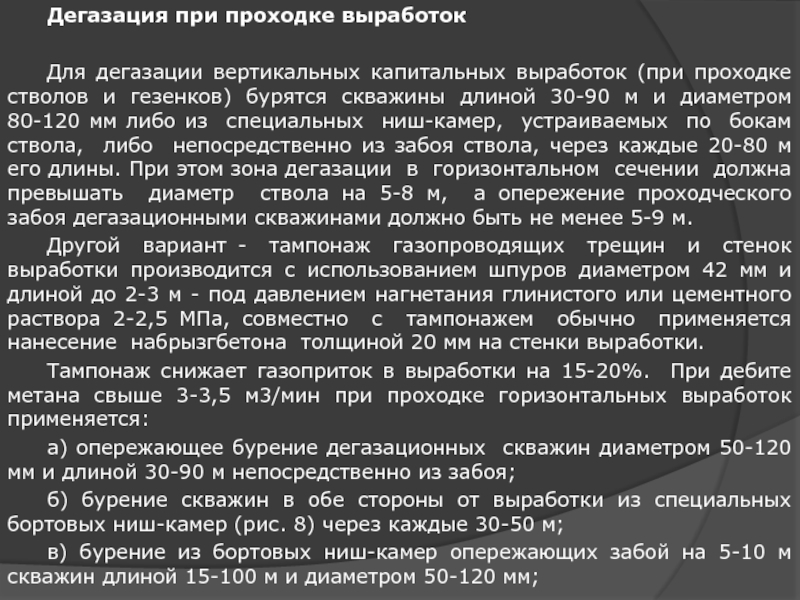

Министерство образования и науки

Республики Казахстан

Карагандинский государственный

технический университет

Кафедра «Разработка

месторождений

полезных ископаемых»

Дисциплина: «ПРОЦЕССЫ ПОДЗЕМНЫХ ГОРНЫХ РАБОТ»

Для студентов специальности

5В070700 «Горное дело»

Авторы: д.т.н., профессор Дрижд Н.А.,

магистрант Ахматнуров Д.Р.

Слайд-лекция

Слайд 2

ОБЩИЕ СВЕДЕНИЯ О РАЗВИТИИ ТЕХНОЛОГИИ ПОДЗЕМНОЙ ДОБЫЧИ УГЛЯ, ТЕХНОЛОГИЧЕСКИЕ

ХАРАКТЕРИСТИКИ УГОЛЬНЫХ ПЛАСТОВ И ВМЕЩАЮЩИХ ПОРОД

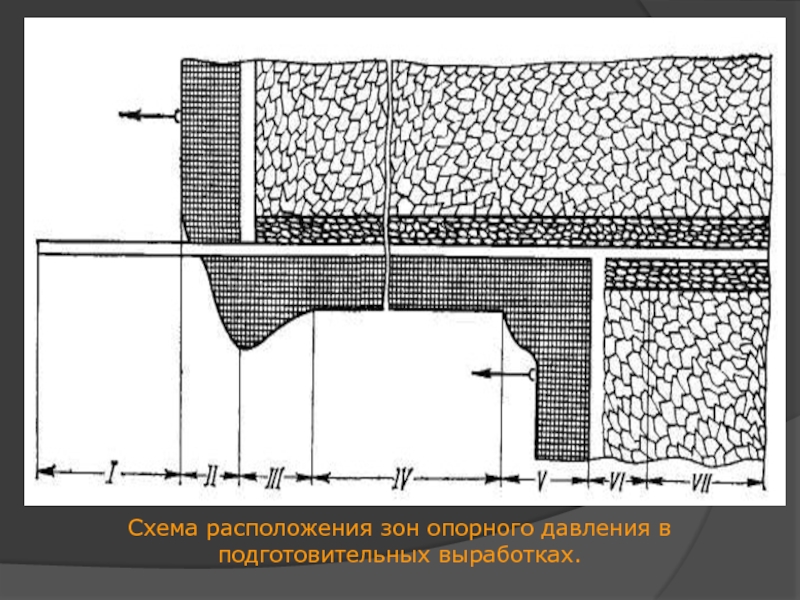

Слайд 3Общие положения

Под технологией понимают совокупность процессов создания конкретных потребительных стоимостей

в определенных условиях окружающей среды. Технология как наука изучает процессы

взаимодействия средств труда с его предметами и окружающей средой при создании потребительных стоимостей.

В горнодобывающей промышленности предметом труда являются полезные ископаемые. В угольной промышленности главным предметом труда являются угольные пласты, а главной потребительной стоимостью — товарный уголь.

Основными процессами в технологии добычи угля считаются очистные работы (добывание), транспортирование добытого угля, его обогащение и отгрузка. Под добыванием будем понимать процессы выемки, погрузки и транспортирования угля в очистном забое.

Основные процессы включают в себя производственные процессы. Под производственным процессом понимают совокупность последовательных действий, направленных на достижение определенного результата и имеющих определенное технологическое и организационное содержание.

Производственный процесс представляет собой совокупность рабочих процессов.

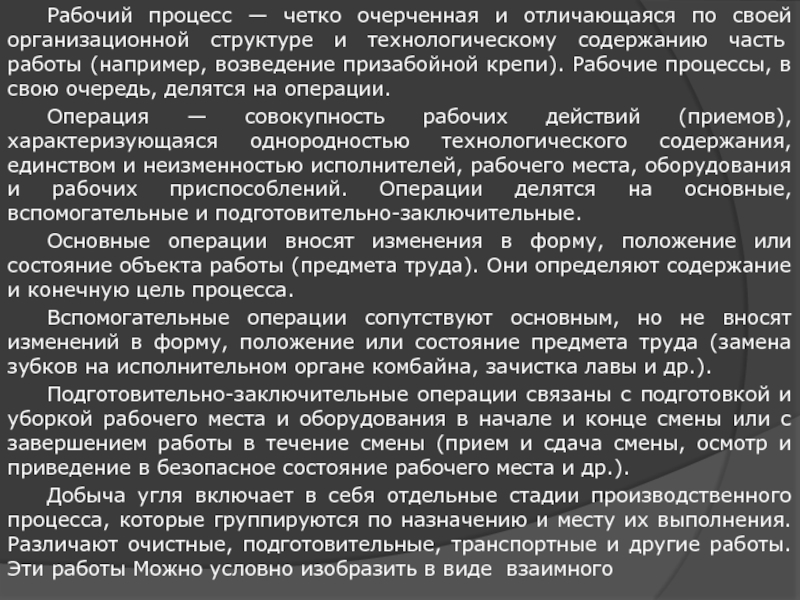

Слайд 4Рабочий процесс — четко очерченная и отличающаяся по своей организационной

структуре и технологическому содержанию часть работы (например, возведение призабойной крепи).

Рабочие процессы, в свою очередь, делятся на операции.

Операция — совокупность рабочих действий (приемов), характеризующаяся однородностью технологического содержания, единством и неизменностью исполнителей, рабочего места, оборудования и рабочих приспособлений. Операции делятся на основные, вспомогательные и подготовительно-заключительные.

Основные операции вносят изменения в форму, положение или состояние объекта работы (предмета труда). Они определяют содержание и конечную цель процесса.

Вспомогательные операции сопутствуют основным, но не вносят изменений в форму, положение или состояние предмета труда (замена зубков на исполнительном органе комбайна, зачистка лавы и др.).

Подготовительно-заключительные операции связаны с подготовкой и уборкой рабочего места и оборудования в начале и конце смены или с завершением работы в течение смены (прием и сдача смены, осмотр и приведение в безопасное состояние рабочего места и др.).

Добыча угля включает в себя отдельные стадии производственного процесса, которые группируются по назначению и месту их выполнения. Различают очистные, подготовительные, транспортные и другие работы. Эти работы Можно условно изобразить в виде взаимного

Слайд 5расположения предметов труда, средств труда и окружающей среды.

Такое условное

изображение отдельных стадий технологического процесса называются технологической схемой.

Технологическая схема характеризует

технологический процесс, указывает порядок выполнения работ во времени, режим их проведения и средства их осуществления.

В связи с тем, что технологический процесс добычи угля включает в себя отдельные стадии, различают технологические схемы очистных работ, технологические схемы проведения выработок, технологические схемы подземного транспорта и т. д.

Технологические схемы производственных процессов могут изменяться при изменении как горно-геологических условий, так и средств механизации. Технологическая схема производственных процессов в очистном забое зависит от комбинации способов выемки и крепления. Поэтому возможные сочетания процессов в выемочном поле или по шахте в целом характеризуются большим разнообразием.

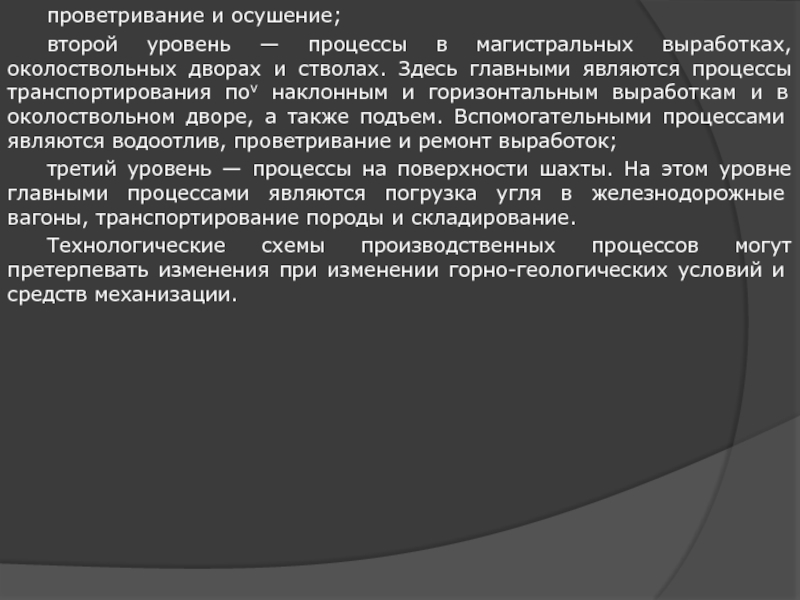

Отдельные процессы группируются по месту их выполнения. По этому признаку можно выделить три уровня производственных процессов шахты:

первый уровень — процессы в выемочном поле. Главными процессами на этом уровне являются работы, выполняемые в очистном забое, и транспортирование в выемочном поле. Вспомогательными процессами являются проведение и поддержание выработок, а также их

Слайд 6проветривание и осушение;

второй уровень — процессы в магистральных выработках, околоствольных

дворах и стволах. Здесь главными являются процессы транспортирования поv наклонным

и горизонтальным выработкам и в околоствольном дворе, а также подъем. Вспомогательными процессами являются водоотлив, проветривание и ремонт выработок;

третий уровень — процессы на поверхности шахты. На этом уровне главными процессами являются погрузка угля в железнодорожные вагоны, транспортирование породы и складирование.

Технологические схемы производственных процессов могут претерпевать изменения при изменении горно-геологических условий и средств механизации.

Слайд 7Схема процессов, выполняемых в шахте

Слайд 8Сдвижение массива вмещающих пород при выемке угля

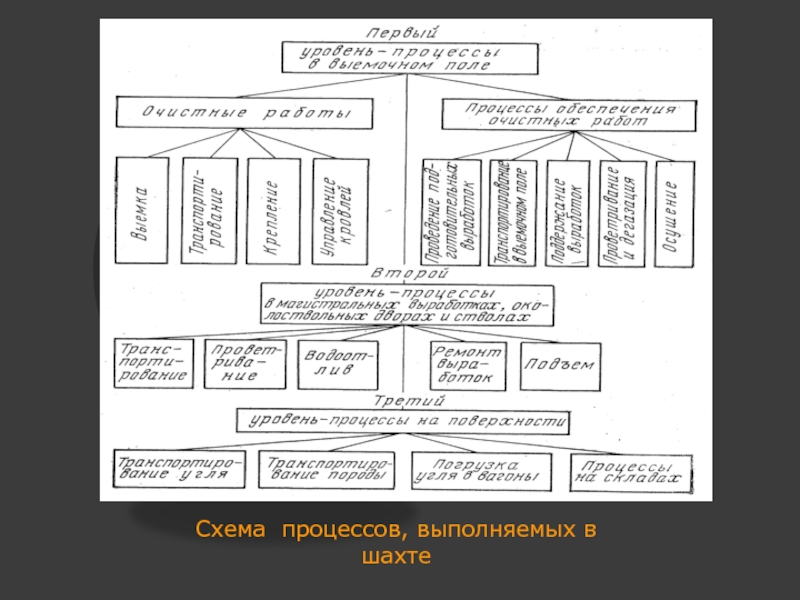

Очистные работы вызывают деформации

пород кровли. Деформации могут проявляться в виде сдвижения пород без

разрыва сплошности, а также в виде трещин и разломов - с разрывом сплошности. При больших размерах выработанного пространства процесс сдвижения достигает поверхности.

В толще массива в направлении вверх от выработанного пространства можно выделить три зоны, характеризующиеся разной степенью нарушенности горных пород: обрушения, прогиба с нарушением сплошности слоев в виде трещин и плавного прогиба без нарушения сплошности слоев.

В зоне обрушения несвязное сдвижение отдельных кусков и блоков породы периодически повторяется по мере подвигания очистного забоя. При большой площади обнажения высота этой зоны составляет 2-4 мощности пласта. При управлении кровлей полной закладкой выработанного пространства зона обрушения может отсутствовать. Одновременно со сдвижением пород перераспределяются напряжения в массиве с образованием зон повышенного (опорного) давления и пониженного давления (разгрузки). Увеличение напряжений обусловлены зависанием слоев горных пород над выработкой и передачей части веса зависающих пород на неподработанный массив.

Слои горных пород над и под очистной выработкой разгружаются от горного давления.

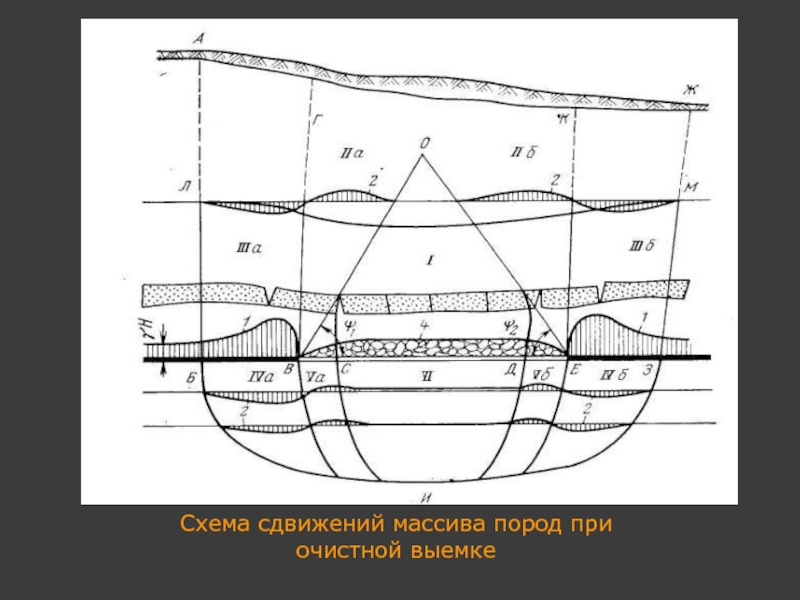

Слайд 9вызвавшим сдвижения, в подработанной толще можно выделить три характерные зоны

(рис.): I - полных сдвижений (разгрузки); IIа, IIб -наибольшего прогиба;

IIIа и IIIб - сжатия пород (опорного давления).

Зона I ограничивается линиями, проведенными от границ выработки под углами полных сдвижений y1 и y2, однако вблизи отработанного пласта контур этой зоны не доходит до границ выработки. В пределах этой области находится зона обрушения 4. На участке СОД после окончания сдвижения породы занимают положение, параллельное первоначальному.

Зоны опорного давления IIIа и IIIб распространяются от границ сдвижения подработанного массива ЛБ и МЗ до линий ВГ и ЕК, проведенных через границы выработки. Между зонами полных сдвижений и опорного давления расположены зоны наибольшего прогиба пород IIа и IIб.

В породах почвы пласта образуются зоны опорного давления IVа и IVб, разгрузки IV и неравномерных поднятий Vа и Vб.

В зонах опорного давления породы сжимаются (эпюры 1), а в зоне разгрузки расширяются (эпюры 2) в сторону выработки.

Внешняя огибающая перечисленных зон образует контур влияния горной выработки АЛБИЗМЖ. Часть массива в области влияния очистной выработки, расположенная над пластом, называется подработанной, под пластом - надработанной. Соответственно этому различают, например, зоны разгрузки при подработке и надработке.

Слайд 10Схема сдвижений массива пород при очистной выемке

Слайд 11Строение, структура и слоистость массива горных пород

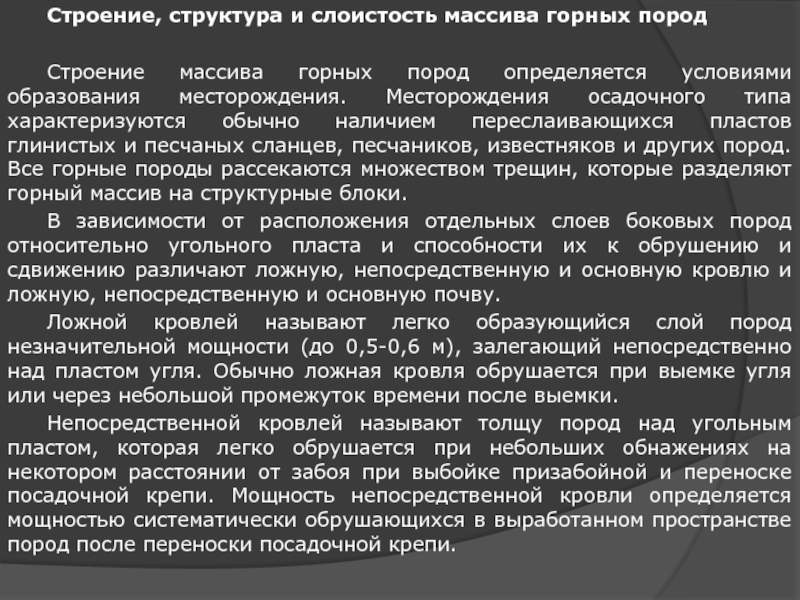

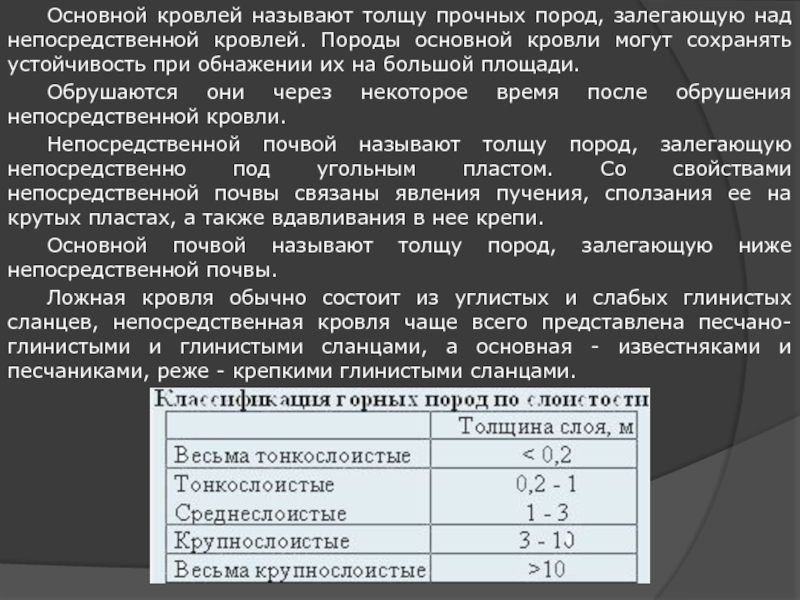

Строение массива горных пород

определяется условиями образования месторождения. Месторождения осадочного типа характеризуются обычно наличием

переслаивающихся пластов глинистых и песчаных сланцев, песчаников, известняков и других пород. Все горные породы рассекаются множеством трещин, которые разделяют горный массив на структурные блоки.

В зависимости от расположения отдельных слоев боковых пород относительно угольного пласта и способности их к обрушению и сдвижению различают ложную, непосредственную и основную кровлю и ложную, непосредственную и основную почву.

Ложной кровлей называют легко образующийся слой пород незначительной мощности (до 0,5-0,6 м), залегающий непосредственно над пластом угля. Обычно ложная кровля обрушается при выемке угля или через небольшой промежуток времени после выемки.

Непосредственной кровлей называют толщу пород над угольным пластом, которая легко обрушается при небольших обнажениях на некотором расстоянии от забоя при выбойке призабойной и переноске посадочной крепи. Мощность непосредственной кровли определяется мощностью систематически обрушающихся в выработанном пространстве пород после переноски посадочной крепи.

Слайд 12Основной кровлей называют толщу прочных пород, залегающую над непосредственной кровлей.

Породы основной кровли могут сохранять устойчивость при обнажении их на

большой площади.

Обрушаются они через некоторое время после обрушения непосредственной кровли.

Непосредственной почвой называют толщу пород, залегающую непосредственно под угольным пластом. Со свойствами непосредственной почвы связаны явления пучения, сползания ее на крутых пластах, а также вдавливания в нее крепи.

Основной почвой называют толщу пород, залегающую ниже непосредственной почвы.

Ложная кровля обычно состоит из углистых и слабых глинистых сланцев, непосредственная кровля чаще всего представлена песчано-глинистыми и глинистыми сланцами, а основная - известняками и песчаниками, реже - крепкими глинистыми сланцами.

Слайд 13Трещиноватость горных пород

Устойчивость горных пород, окружающих горную выработку, в значительной

степени зависит от их трещиноватости.

По своему происхождению трещины разделяются

на:1. эндогенные, образовавшиеся в результате физико-химических процессов, диагенеза; перекристаллизации, метаморфизма; 2. экзогенные, образовавшиеся в результате воздействия тектонических процессов. К этому типу относятся искусственные трещины, возникающие в породах в результате нарушения естественного состояния равновесия массива при ведении горных работ.

В зависимости от степени трещиноватости различают горные породы: нетрещиноватые; слаботрещиноватые - с одной системой трещин при расстоянии между ними более 1 м; среднетрещиноватые - с двумя системами взаимно пересекающихся трещин при расстоянии между ними более 1м; сильнотрещиноватые - с несколькими системами взаимно пересекающихся трещин при средней частоте расположения трещин до 0,5 м; весьма сильнотрещиноватые - с несколькими системами трещин, расположенных на расстоянии менее 0,2 м одна от другой.

Устойчивость пород кровли очистного забоя в большей степени зависит от угла между линией очистного забоя и направлением основной трещиноватости. Этот угол называют углом встречи. Одни и те же породы, слагающие кровлю, в зависимости от угла встречи могут быть устойчивыми или неустойчивыми. Это объясняется тем, что сдвижение пород кровли в первую очередь происходит по уже имеющимся трещинам.

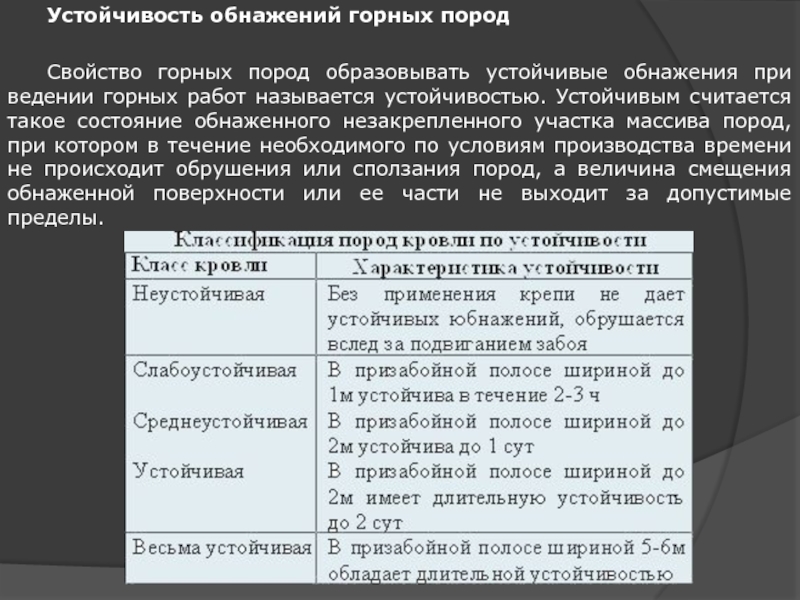

Слайд 14Устойчивость обнажений горных пород

Свойство горных пород образовывать устойчивые обнажения при

ведении горных работ называется устойчивостью. Устойчивым считается такое состояние обнаженного

незакрепленного участка массива пород, при котором в течение необходимого по условиям производства времени не происходит обрушения или сползания пород, а величина смещения обнаженной поверхности или ее части не выходит за допустимые пределы.

Слайд 15Технологические характеристики угольных пластов

В соответствии с Правилами технической эксплуатации (ПТЭ)

угольные пласты по мощности разделяют на следующие группы: весьма тонкие

- до 0,7 м, тонкие от 0,71 до 1,2 м, средней мощности от 1,21 до 3,5 м, мощные - свыше 3,5 м. Мощность угольных пластов в значительной мере влияет на выбор средств комплексной механизации очистных работ, что обуславливает применение той или иной технологической схемы.

От угла падения пласта зависят характер проявления гравитационных сил и способ транспортирования угля в лаве. Поэтому при выборе выемочной машины, крепи и средств доставки угля следует учитывать критический угол падения пласта при условиях скольжения угля и металлических частей оборудования, приведенных в таблице 2. Угольные пласты по углу падения разделяют на четыре группы: пологие - до 18о, наклонные - от 19 до 35о, крутонаклонные - от 36 до 55о и крутые - от 56 до 90о.

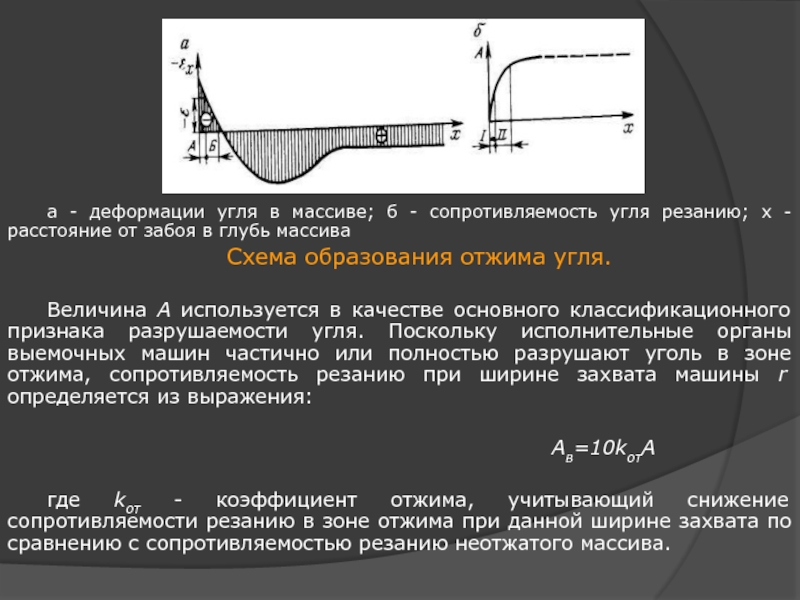

Слайд 16Отжим и сопротивляемость угля резанию

Нормальное напряжение в угольном пласте до

проведения выработки равно давлению, оказываемому на этот пласт вышележащими горными

породами. В результате проведения выработки происходит перераспределение напряжений. Изменение напряженного состояния в зоне обнажения, в частности, появление сил бокового распора, может вызвать смещение пласта в сторону выработанного пространства. Если деформации растяжения достигают предельного значения, то развиваются трещины отжима, нормальные к плоскости напластования и параллельные обнаженной поверхности. Разрушение угля в этом случае происходит на куски столбчатой формы и может быть названо явным отжимом (зона I на рис., а). В остальной части зоны отжима деформации растяжения не достигают предельных значений и уголь в ней не подвергается заметному разрушению. Эта часть зоны распространения деформаций растяжения может быть названа зоной неявного отжима (зона II).

Под сопротивляемостью углей резанию понимают их способность противостоять воздействиям при резании.

В зоне отжима шириной Б сопротивляемость угля резанию иная, чем в глубине массива. Поэтому для практических расчетов применяют два показателя резания: сопротивляемость угля разрушению при резании А в неотжатой зоне массива;

Слайд 17

а - деформации угля в массиве; б - сопротивляемость угля

резанию; x - расстояние от забоя в глубь массива

Схема образования

отжима угля.

Величина А используется в качестве основного классификационного признака разрушаемости угля. Поскольку исполнительные органы выемочных машин частично или полностью разрушают уголь в зоне отжима, сопротивляемость резанию при ширине захвата машины r определяется из выражения:

Ав=10kотА

где kот - коэффициент отжима, учитывающий снижение сопротивляемости резанию в зоне отжима при данной ширине захвата по сравнению с сопротивляемостью резанию неотжатого массива.

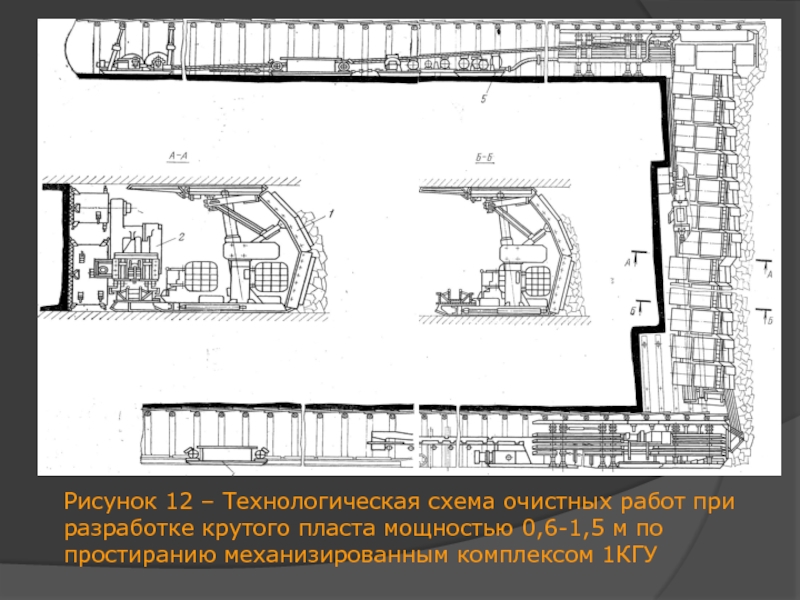

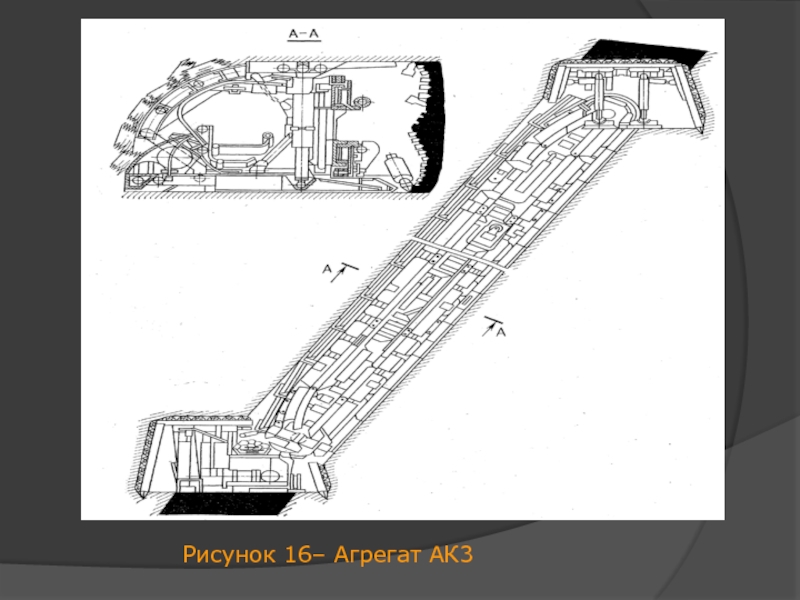

Слайд 19Классификация способов выемки

Наиболее широкое распространение получила выемка угля механическим способом.

Она осуществляется или в длинных очистных забоях, или в коротких

забоях - камерах, заходках. В зависимости от способа выемки очистные забои могут иметь прямолинейную или уступную форму.

Различают широкозахватную (полосами шириной более 1 м) и узкозахватную (полосами шириной менее 1 м) выемку.

Разновидность узкозахватной выемки, при которой разрушение угля производится стругом, движущимся вдоль забоя и срезающим стружку шириной 0,1-0,2 м, называют струговой выемкой.

Схема выемки, при которой исполнительный орган обрабатывает всю поверхность забоя, а направление выемки угля совпадает с направлением подвигания забоя, называется фронтальной.

Схема выемки, при которой разрушение полосы угля производится машиной, передвигающейся вдоль забоя перпендикулярно к его подвиганию, называется фланговой.

Возможна комбинированная выемка, при которой самозарубка пласта производится в направлении подвигания забоя, а непосредственно выемка - в перпендикулярном направлении.

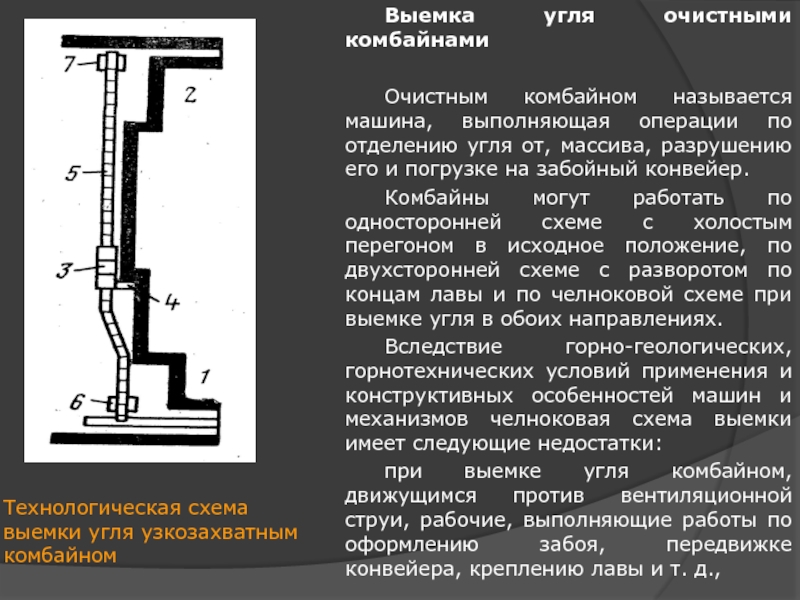

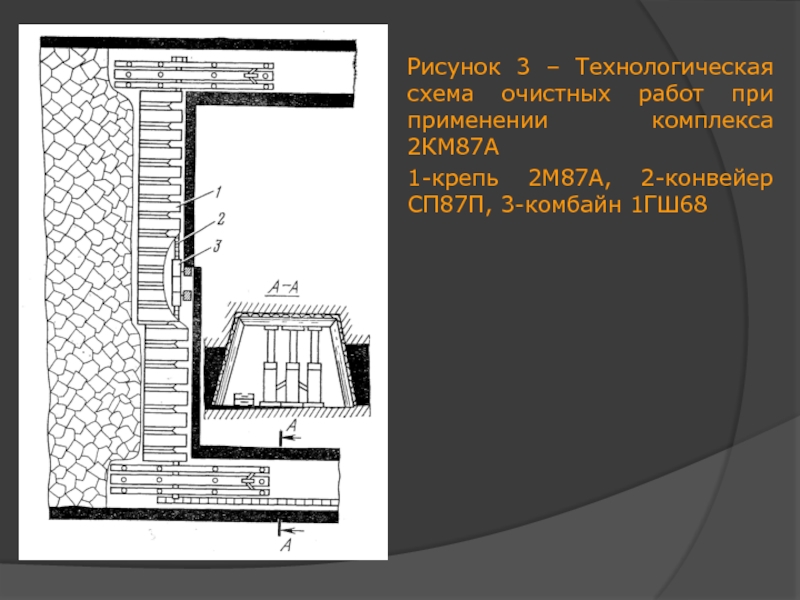

Слайд 20Технологическая схема выемки угля узкозахватным комбайном

Выемка угля очистными комбайнами

Очистным комбайном

называется машина, выполняющая операции по отделению угля от, массива, разрушению

его и погрузке на забойный конвейер.

Комбайны могут работать по односторонней схеме с холостым перегоном в исходное положение, по двухсторонней схеме с разворотом по концам лавы и по челноковой схеме при выемке угля в обоих направлениях.

Вследствие горно-геологических, горнотехнических условий применения и конструктивных особенностей машин и механизмов челноковая схема выемки имеет следующие недостатки:

при выемке угля комбайном, движущимся против вентиляционной струи, рабочие, выполняющие работы по оформлению забоя, передвижке конвейера, креплению лавы и т. д.,

Слайд 21

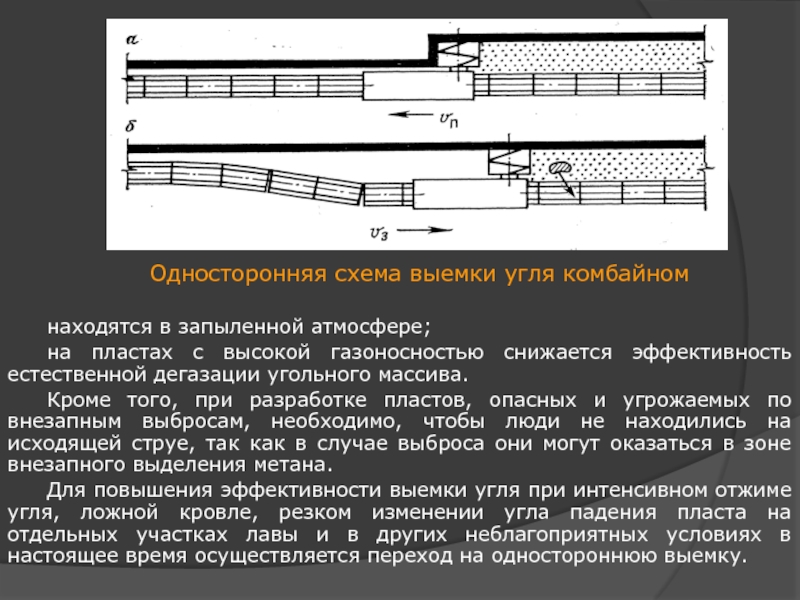

Односторонняя схема выемки угля комбайном

находятся в запыленной атмосфере;

на пластах с

высокой газоносностью снижается эффективность естественной дегазации угольного массива.

Кроме того, при

разработке пластов, опасных и угрожаемых по внезапным выбросам, необходимо, чтобы люди не находились на исходящей струе, так как в случае выброса они могут оказаться в зоне внезапного выделения метана.

Для повышения эффективности выемки угля при интенсивном отжиме угля, ложной кровле, резком изменении угла падения пласта на отдельных участках лавы и в других неблагоприятных условиях в настоящее время осуществляется переход на одностороннюю выемку.

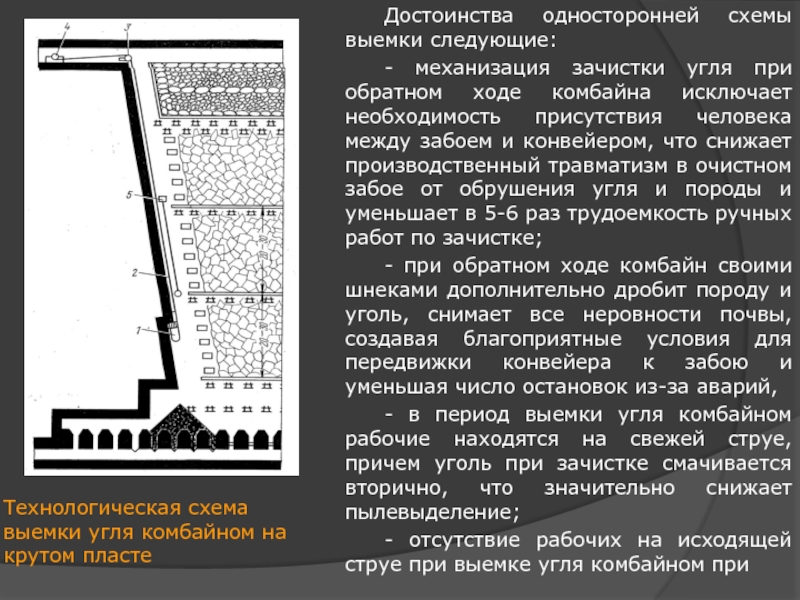

Слайд 22Технологическая схема выемки угля комбайном на крутом пласте

Достоинства односторонней схемы

выемки следующие:

- механизация зачистки угля при обратном ходе комбайна

исключает необходимость присутствия человека между забоем и конвейером, что снижает производственный травматизм в очистном забое от обрушения угля и породы и уменьшает в 5-6 раз трудоемкость ручных работ по зачистке;

- при обратном ходе комбайн своими шнеками дополнительно дробит породу и уголь, снимает все неровности почвы, создавая благоприятные условия для передвижки конвейера к забою и уменьшая число остановок из-за аварий,

- в период выемки угля комбайном рабочие находятся на свежей струе, причем уголь при зачистке смачивается вторично, что значительно снижает пылевыделение;

- отсутствие рабочих на исходящей струе при выемке угля комбайном при

Слайд 23разработке выбросоопасных пластов;

- повышение эффективности естественной дегазации с поверхности угольного

массива за время, необходимое для перегона комбайна.

Недостатки односторонней схемы

выемки по сравнению с челноковой:

- увеличение времени работы комбайна по выемке полосы угля;

- увеличение (вдвое) пути передвижения по лаве машиниста комбайна и его помощника.

Односторонняя схема выемки обеспечивает повышение эффективности погрузки угля в лавах, работающих по восстанию, но не эффективна в лавах, отрабатываемых по падению на пластах с углом падения более 6°.

Слайд 24Технологические параметры очистных комбайнов

Конструктивные особенности, параметры комбайнов и схемы их

работы определяют область рационального их применения. Существующие в настоящее время

комбайны могут успешно применяться для выемки пластов мощностью от 0,45 до 3,2 м с углами падения от 0 до 90°. Однако, эффективность работы комбайнов, предназначенных для различных условий, неодинакова. Это объясняется трудностью создания машин для весьма тонких пластов, нерешенностью вопросов, связанных с операциями в конечных пунктах лавы, а также трудностью механизации сопутствующих процессов.

Важнейшим показателем; определяющим добычу и сортность добываемого угля является скорость подачи комбайна.

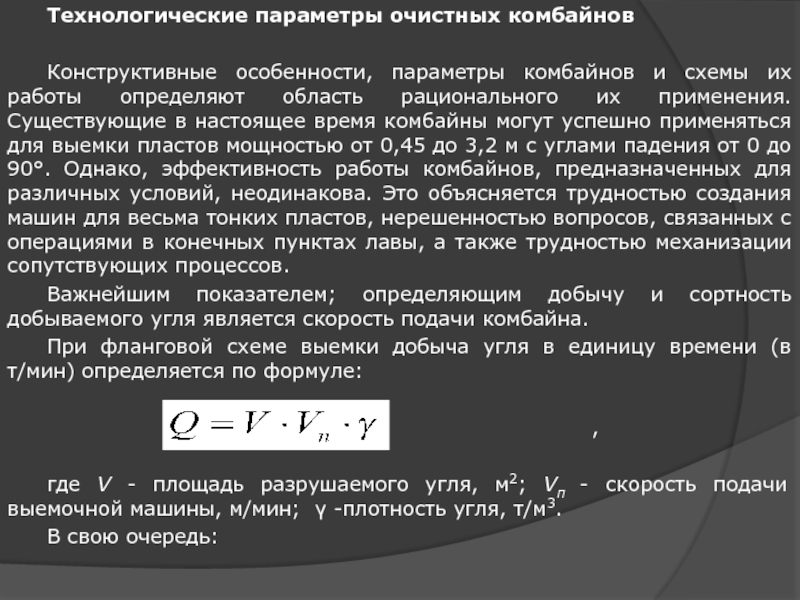

При фланговой схеме выемки добыча угля в единицу времени (в т/мин) определяется по формуле:

,

где V - площадь разрушаемого угля, м2; Vп - скорость подачи выемочной машины, м/мин; -плотность угля, т/м3.

В свою очередь:

где m

- мощность пласта, м; r -ширина захвата, м.

Таким образом, добыча угля в единицу времени зависит от двух регулируемых факторов - ширины захвата и скорости подачи комбайна. Так как комбайны выпускаются с заданной шириной захвата, производительность их зависит от скорости подачи.

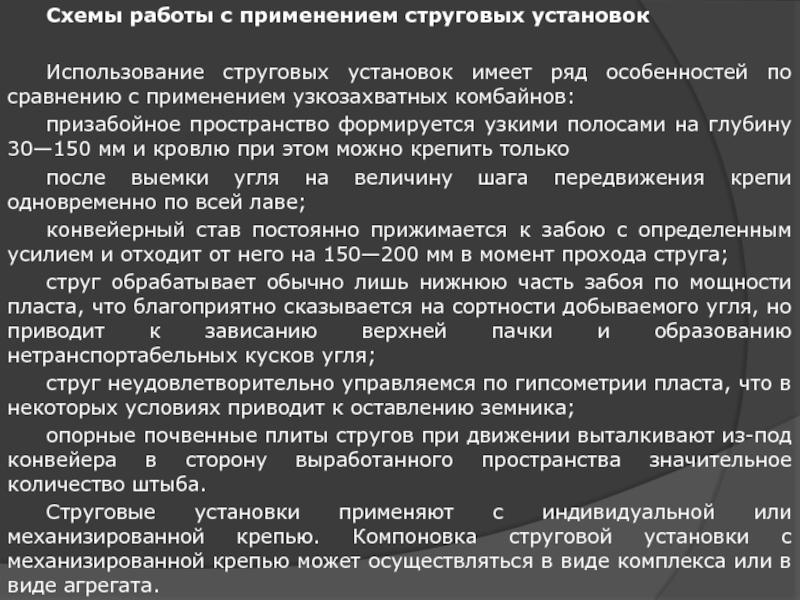

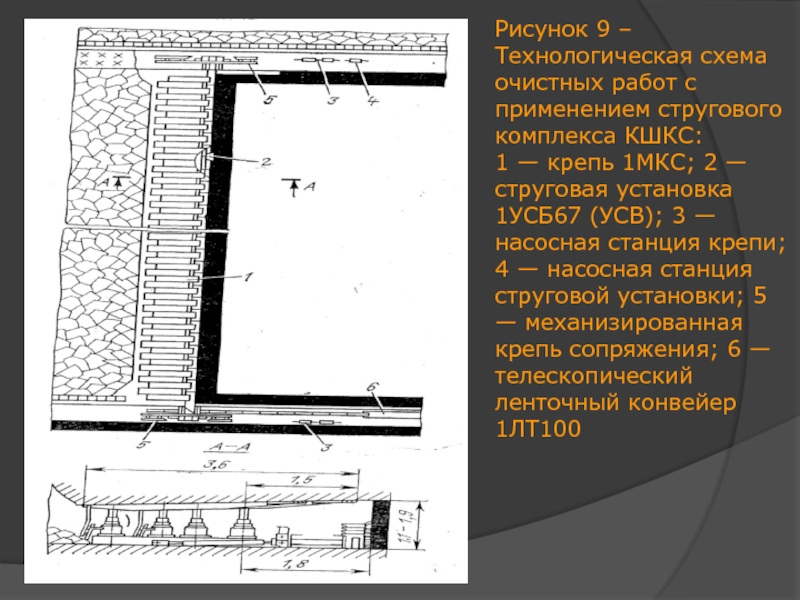

Слайд 26Выемка угля струговыми установками

Одним из прогрессивных направлений развития технологии добычи

угля в длинных очистных забоях (лавах) является струговая выемка. Струговые

установки включают в себя струг, верхний и нижний приводы, тяговую цепь, забойный конвейер, гидро- и электрооборудование.

Сущность струговой выемки заключается в следующем. Струг при движении вдоль забоя скалывает зубьями стружку угля. Отделенный от забоя уголь лемехом наваливается на забойный конвейер. Корпус струга с зубьями и погрузочным лемехом передвигается вдоль забоя по направляющим, соединенным с рамой забойного конвейера. Вместе со стругом передвигается к поверхности забоя с помощью гидро- или пневмодомкратов забойный конвейер. Усилием передвижения конвейера регулируется подача струга на забой.

Кроме разрушения угля стругом и его погрузки на конвейер в цикл работ по выемке входят также оформление и крепление забоя, передвижка конвейера и приводных головок, подготовка верхней и нижней ниш.

К преимуществам выемки с применением струговых и скрепероструговых установок следует отнести: небольшие габариты машин, особенно по высоте, и более простое их конструктивное исполнение, обеспечивающее эффективную выемку тонких пластов; лучшую компоновку струга с конвейером и струговой установки с

Слайд 27механизированной крепью; минимальное удаление первого ряда крепи от забоя и

возможность надежного перекрытия выработанного пространства консольной частью механизированной крепи; отсутствие

привода, движущегося вдоль очистного забоя; работу в зоне наибольшего отжима при небольшой ширине захвата исполнительного органа; возможность работы без постоянного присутствия рабочих в забое; обеспечение более высокой сортности добываемого угля; меньшую запыленность воздуха и лучшие санитарно-гигиенические условия труда рабочих.

Недостатками струговой выемки являются неудовлетворительная управляемость стругов по гипсометрии пласта, что в ряде случаев приводит к оставлению земника, а также то, что плиты стругов при движении выталкивают в выработанное пространство значительное количество штыба (до 0,6 м3/мин).

Угольные струги делятся на две основные группы: струги статистического и динамического (активного) действия. Более широко применяются струги статического действия. У стругов динамического действия скалывающий нож приводится в движение приводом, встроенным в тело струга (проектируются и динамические струги без двигателей). При рабочем ходе струга вдоль лавы ему сообщаются колебательные движения (вибрационный струг) или же передаются ударные нагрузки (ударный струг), что способствует более интенсивному отделению угля от массива.

Слайд 28Компоновочная схема струговой установки со стругом статического действия.

Слайд 30Общие сведения

Крепление очистных забоев является одним из основных производственных процессов

при подземной разработке угля. От качественного и своевременного крепления очистного

забоя зависит не только производительная работа людей и механизмов, но и безопасность работ.

Крепь очистных забоев должна удовлетворять определенным техническим, производственным и экономическим требованиям.

К техническим требованиям относят: прочность устойчивость и жесткость крепи. Производственные требования: обеспечение выполнения в призабойном пространстве всех производственных процессов и пропуска через него необходимого количества воздуха, минимальная масса крепи, механизация ее установки и передвижки. Экономические требования: минимальная стоимость крепи и меньшие трудовые затраты на ее возведение, удаление, переноску или передвижку, надежность и долговечность крепи.

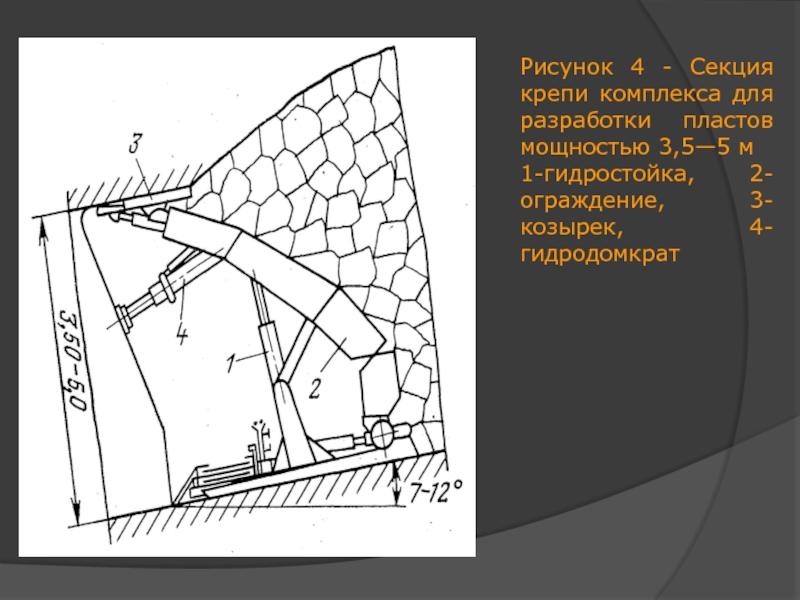

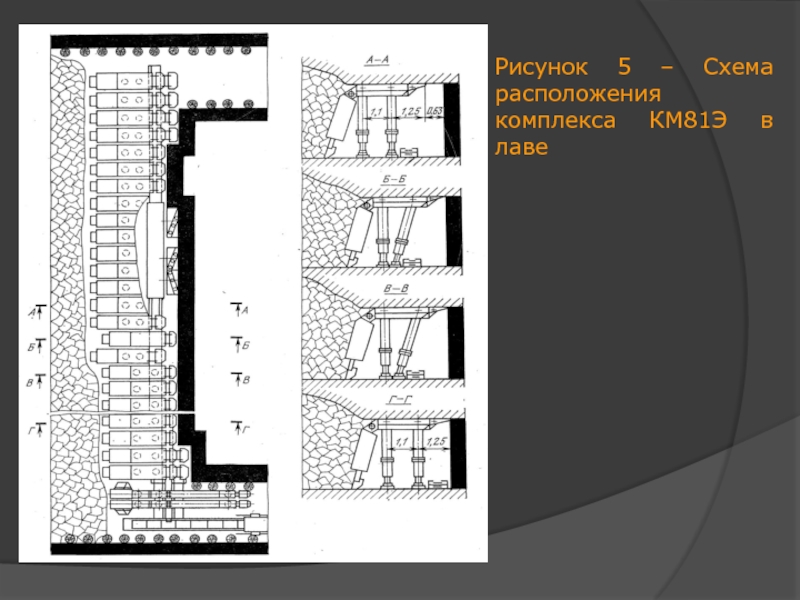

Слайд 31Механизированные крепи

Механизированной называют самопередвигающуюся крепь, преимущественно гидрофицированную, ограждающую призабойное пространство

и механизирующую процессы крепления, управления кровлей и передвижки забойного конвейера

(на пологих и наклонных пластах).

Применение механизированных крепей должно обеспечивать поддержание кровли в призабойном пространстве лавы, управление кровлей, защиту призабойного пространства от проникновения пород кровли, передвижение конвейера, поддержание кровли за комбайном с отставанием исполнительного органа последнего не более одного шага установки секции крепи.

Механизированная крепь должна обеспечивать скорость крепления очистного забоя не менее максимальной рабочей скорости комбайна. При этом должен оставаться свободный проход для людей шириной не менее 0,7 м и высотой 0,4 м.

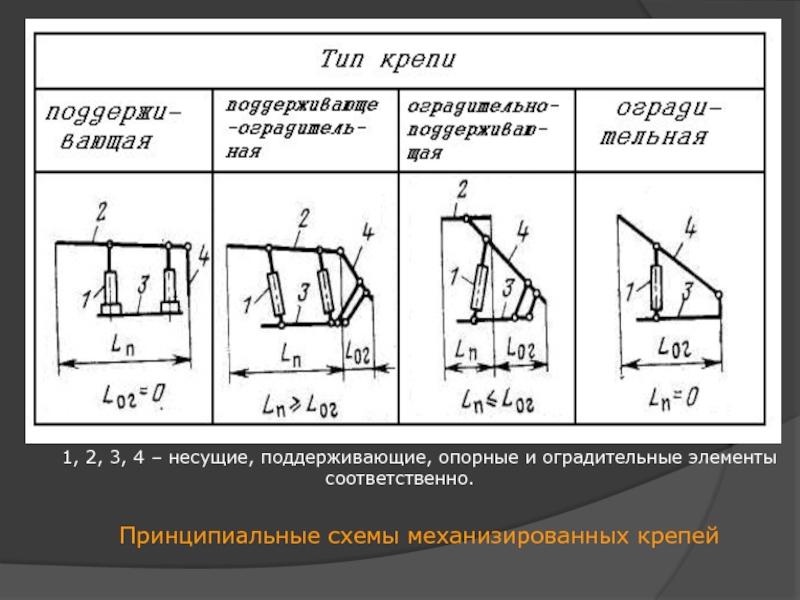

По характеру взаимодействия с породами кровли и выполняемым функциям механизированные крепи разделяются на поддерживающие, оградительно-поддерживающие, поддерживающе-оградительные и оградительные.

В крепях поддерживающего типа главную роль играют поддерживающие элементы, предотвращающие обрушение кровли в

Слайд 32пределах рабочего пространства лавы. Оградительные элементы в этих крепях часто

отсутствуют, а если и имеются, то играют вспомогательную роль: они

не воспринимают вертикальных нагрузок от обрушенных пород кровли, а лишь препятствуют проникновению этих пород в рабочее пространство лавы.

В оградительно-поддерживающих механизированных крепях перекрытие одновременно поддерживает кровлю и ограждает рабочее пространство от обрушающихся пород. При этом основную роль играют оградительные элементы, выполненные в виде мощных ограждений.

Крепи поддерживающе-оградительного типа также имеют четко выраженные поддерживающие и оградительные элементы, однако основную роль играют поддерживающие элементы, а оградительные являются дополнительным средством защиты от проникновения обрушенных пород в рабочее пространство лавы.

Слайд 33

1, 2, 3, 4 – несущие, поддерживающие, опорные и оградительные

элементы соответственно.

Принципиальные схемы механизированных крепей

Слайд 34Крепи оградительного типа имеют только оградительные элементы, препятствующие проникновению обрушенных

пород кровли в рабочее пространство лавы.

Основной структурной единицей механизированной

крепи является линейная секция, которая сохраняет свою целостность при передвижении и состоит из верхнего перекрытия, гидравлических стоек (одной или нескольких), основания (или нижних опорных элементов) и гидродомкрата передвижения (одного или двух).

Большинство моделей механизированных крепей поддерживающего типа являются агрегатными или комплектными. Крепи оградительно-поддерживающего, поддерживающе-оградительного и оградительного типов являются только агрегатными.

Агрегатные механизированные крепи сравнительно легкоуправляемы, могут быть автоматизированы, однако их эксплуатация затрудняется при наличии даже небольших геологических нарушений. В этих условиях более маневренными являются комплектные крепи. В то же время управление комплектными крепями сложнее, а автоматизация их сильно затруднена из-за отсутствия общей взаимосвязи между секциями по длине лавы. Таким образом, на пластах с выдержанной гипсометрией целесообразнее использовать агрегатные крепи, а при наличии геологических нарушений - комплектные.

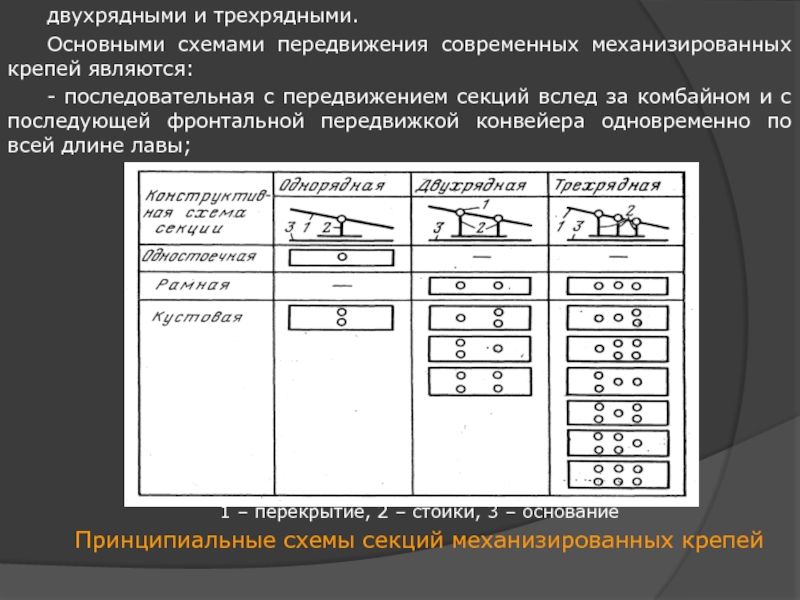

Секции механизированных крепей могут быть одностоечными, рамными и кустовыми, по числу рядов стоек могут быть однорядными,

Слайд 35двухрядными и трехрядными.

Основными схемами передвижения современных механизированных крепей являются:

- последовательная

с передвижением секций вслед за комбайном и с последующей фронтальной

передвижкой конвейера одновременно по всей длине лавы;

1 – перекрытие, 2 – стойки, 3 – основание

Принципиальные схемы секций механизированных крепей

Слайд 36- последовательная с передвижением секций непосредственно за проходом комбайна или

с отставанием от него за участком изгиба конвейера и с

передвижением конвейера "волной" вслед за комбайном;

- последовательная, при которой четные секции передвигаются за проходом комбайна, а нечетные - с отставанием от него за участком изгиба конвейера;

- последовательная с передвижением одной секции комплекта за проходом комбайна, а второй - за участком изгиба конвейера;

- последовательная в условиях крутых пластов, при которой за комбайном передвигаются основные секции (четные), а вспомогательные -блоками после выемки угля и спуска комбайна;

- одновременная с передвижением в лаве каждой третьей, четвертой и т.д., секций при струговой выемке.

При струговой выемке забой перемещается непрерывно, а перемещение секций на величину шага передвижения может быть осуществлено только после подвигания забоя по всему фронту на эту же величину. В связи с этим при струговой выемке более рациональными являются шахматная и групповая диагональные схемы

Основными параметрами механизированной крепи являются ее рабочее сопротивление на единицу площади поддерживаемой кровли (в Н/м2) и на 1 м посадочного ряда, коэффициент затяжки кровли, допускаемое давление на почву, коэффициент раздвижки стоек.

Слайд 37

а – линейная, б – шахматная, в- групповая диагональная

Варианты схем

передвижения секций при струговой выемке

Слайд 38Процесс крепления лавы

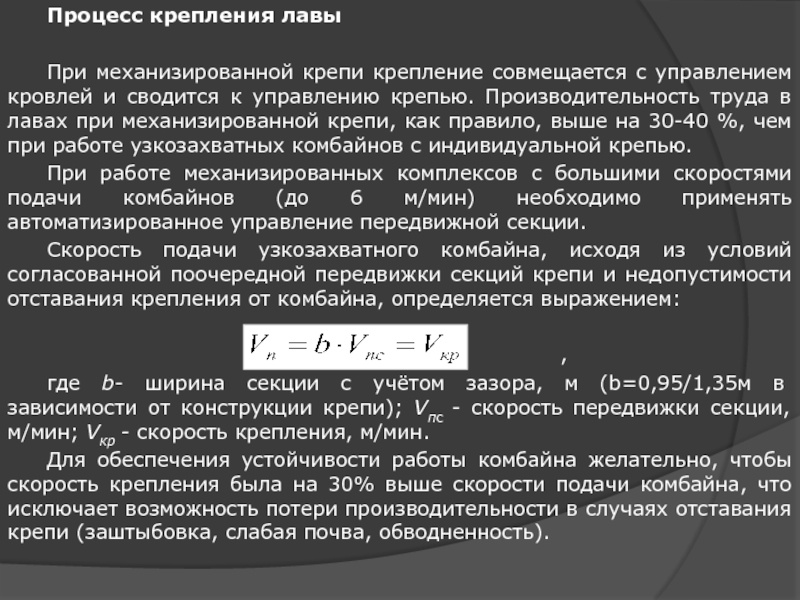

При механизированной крепи крепление совмещается с управлением кровлей

и сводится к управлению крепью. Производительность труда в лавах при

механизированной крепи, как правило, выше на 30-40 %, чем при работе узкозахватных комбайнов с индивидуальной крепью.

При работе механизированных комплексов с большими скоростями подачи комбайнов (до 6 м/мин) необходимо применять автоматизированное управление передвижной секции.

Скорость подачи узкозахватного комбайна, исходя из условий согласованной поочередной передвижки секций крепи и недопустимости отставания крепления от комбайна, определяется выражением:

,

где b- ширина секции с учётом зазора, м (b=0,95/1,35м в зависимости от конструкции крепи); Vпс - скорость передвижки секции, м/мин; Vкр - скорость крепления, м/мин.

Для обеспечения устойчивости работы комбайна желательно, чтобы скорость крепления была на 30% выше скорости подачи комбайна, что исключает возможность потери производительности в случаях отставания крепи (заштыбовка, слабая почва, обводненность).

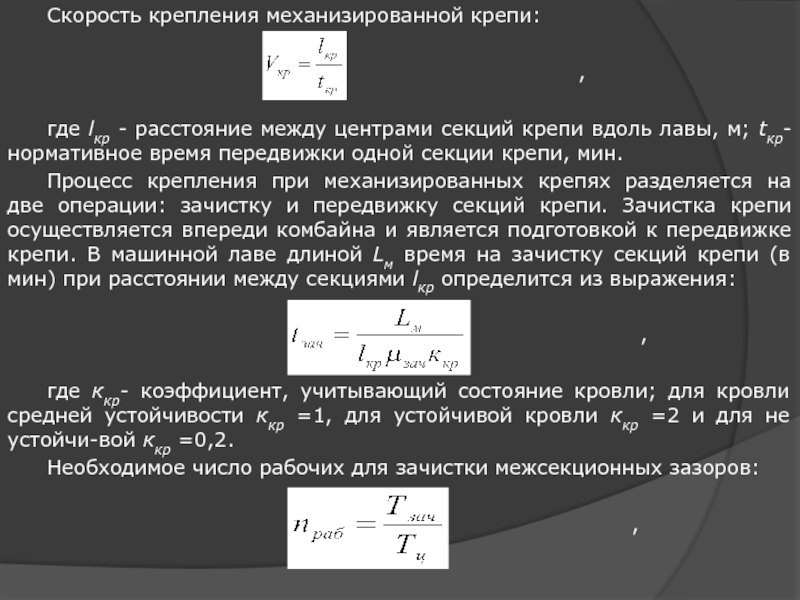

Слайд 39Скорость крепления механизированной крепи:

,

где lкр - расстояние между центрами секций крепи вдоль лавы, м; tкр- нормативное время передвижки одной секции крепи, мин.

Процесс крепления при механизированных крепях разделяется на две операции: зачистку и передвижку секций крепи. Зачистка крепи осуществляется впереди комбайна и является подготовкой к передвижке крепи. В машинной лаве длиной Lм время на зачистку секций крепи (в мин) при расстоянии между секциями lкр определится из выражения:

,

где ккр- коэффициент, учитывающий состояние кровли; для кровли средней устойчивости ккр =1, для устойчивой кровли ккр =2 и для не устойчи-вой ккр =0,2.

Необходимое число рабочих для зачистки межсекционных зазоров:

,

Слайд 40где Тц - продолжительность цикла, или время, необходимое для снятия

одной полосы угля по всей длине лавы, мин,

,

где кг -

коэффициент готовности очистного забоя; Твсп - время на выполнение сопутствующих выемке вспомогательных операций, мин; к0=5 - коэффициент, учитывающий время отдыха рабочих, %; Тм - норматив времени на монтаж, демонтаж и перегон выемочной машины, т.е. на подготовку ее к выполнению следующего цикла.

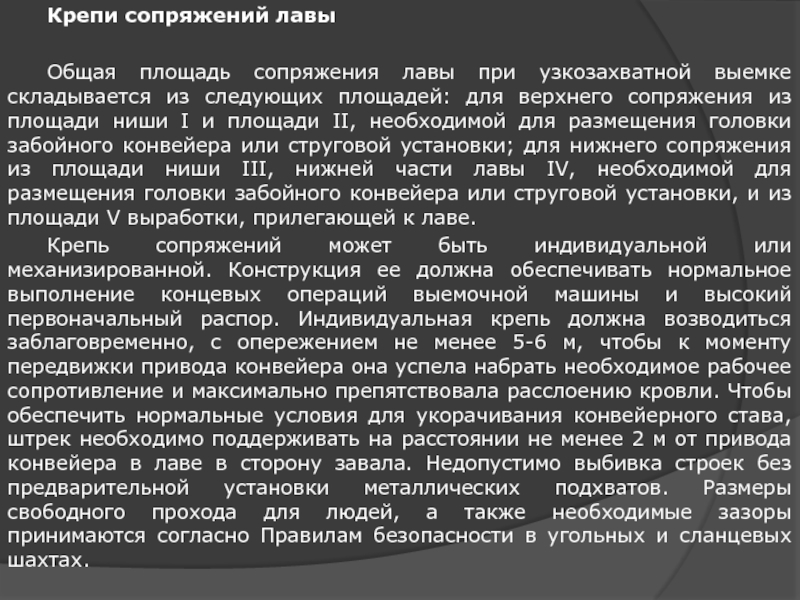

Слайд 41Крепи сопряжений лавы

Общая площадь сопряжения лавы при узкозахватной выемке складывается

из следующих площадей: для верхнего сопряжения из площади ниши I

и площади II, необходимой для размещения головки забойного конвейера или струговой установки; для нижнего сопряжения из площади ниши III, нижней части лавы IV, необходимой для размещения головки забойного конвейера или струговой установки, и из площади V выработки, прилегающей к лаве.

Крепь сопряжений может быть индивидуальной или механизированной. Конструкция ее должна обеспечивать нормальное выполнение концевых операций выемочной машины и высокий первоначальный распор. Индивидуальная крепь должна возводиться заблаговременно, с опережением не менее 5-6 м, чтобы к моменту передвижки привода конвейера она успела набрать необходимое рабочее сопротивление и максимально препятствовала расслоению кровли. Чтобы обеспечить нормальные условия для укорачивания конвейерного става, штрек необходимо поддерживать на расстоянии не менее 2 м от привода конвейера в лаве в сторону завала. Недопустимо выбивка строек без предварительной установки металлических подхватов. Размеры свободного прохода для людей, а также необходимые зазоры принимаются согласно Правилам безопасности в угольных и сланцевых шахтах.

Слайд 42Общая площадь сопряжения лавы при узкозахватной выемке

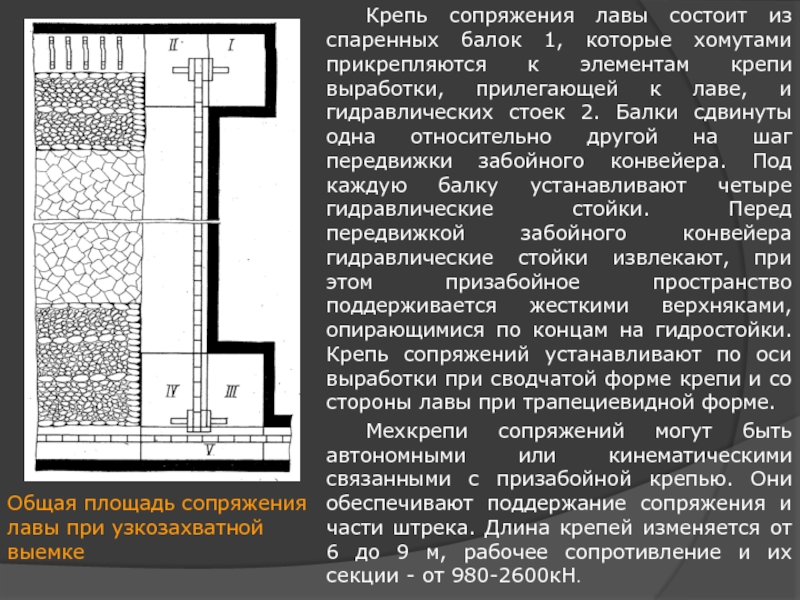

Крепь сопряжения лавы состоит

из спаренных балок 1, которые хомутами прикрепляются к элементам крепи

выработки, прилегающей к лаве, и гидравлических стоек 2. Балки сдвинуты одна относительно другой на шаг передвижки забойного конвейера. Под каждую балку устанавливают четыре гидравлические стойки. Перед передвижкой забойного конвейера гидравлические стойки извлекают, при этом призабойное пространство поддерживается жесткими верхняками, опирающимися по концам на гидростойки. Крепь сопряжений устанавливают по оси выработки при сводчатой форме крепи и со стороны лавы при трапециевидной форме.

Мехкрепи сопряжений могут быть автономными или кинематическими связанными с призабойной крепью. Они обеспечивают поддержание сопряжения и части штрека. Длина крепей изменяется от 6 до 9 м, рабочее сопротивление и их секции - от 980-2600кН.

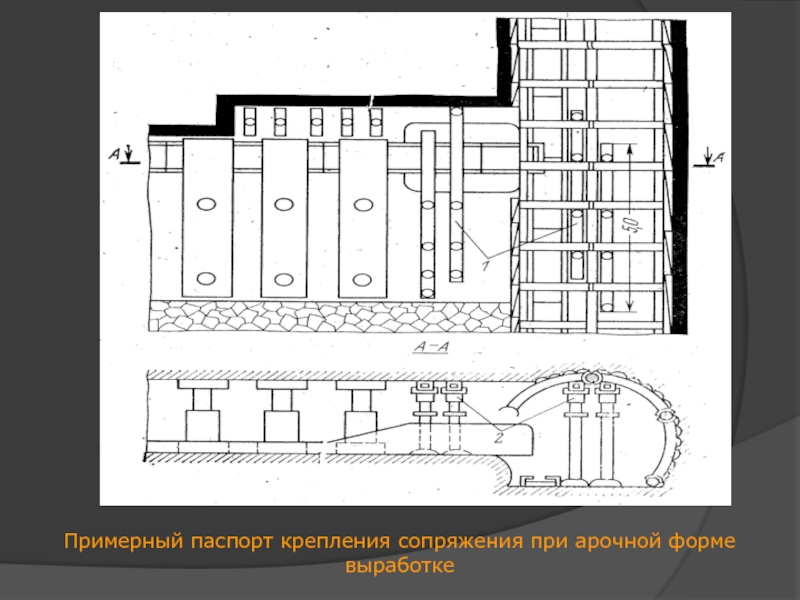

Слайд 43

Примерный паспорт крепления сопряжения при арочной форме выработке

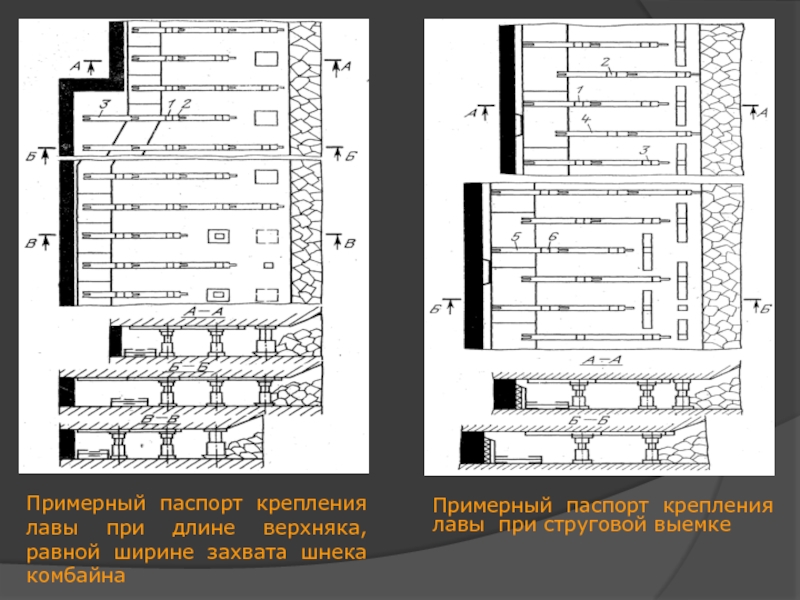

Слайд 44Примерный паспорт крепления лавы при длине верхняка, равной ширине захвата

шнека комбайна

Примерный паспорт крепления лавы при струговой выемке

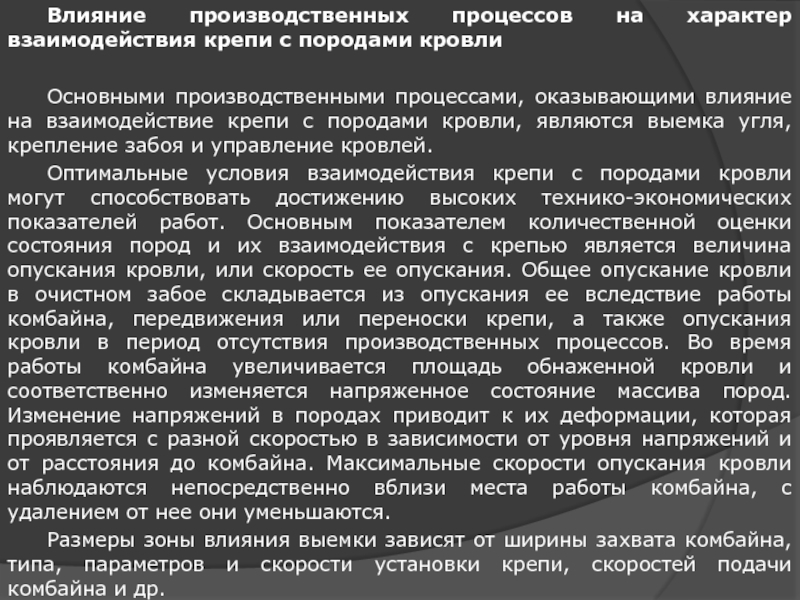

Слайд 45Влияние производственных процессов на характер взаимодействия крепи с породами кровли

Основными

производственными процессами, оказывающими влияние на взаимодействие крепи с породами кровли,

являются выемка угля, крепление забоя и управление кровлей.

Оптимальные условия взаимодействия крепи с породами кровли могут способствовать достижению высоких технико-экономических показателей работ. Основным показателем количественной оценки состояния пород и их взаимодействия с крепью является величина опускания кровли, или скорость ее опускания. Общее опускание кровли в очистном забое складывается из опускания ее вследствие работы комбайна, передвижения или переноски крепи, а также опускания кровли в период отсутствия производственных процессов. Во время работы комбайна увеличивается площадь обнаженной кровли и соответственно изменяется напряженное состояние массива пород. Изменение напряжений в породах приводит к их деформации, которая проявляется с разной скоростью в зависимости от уровня напряжений и от расстояния до комбайна. Максимальные скорости опускания кровли наблюдаются непосредственно вблизи места работы комбайна, с удалением от нее они уменьшаются.

Размеры зоны влияния выемки зависят от ширины захвата комбайна, типа, параметров и скорости установки крепи, скоростей подачи комбайна и др.

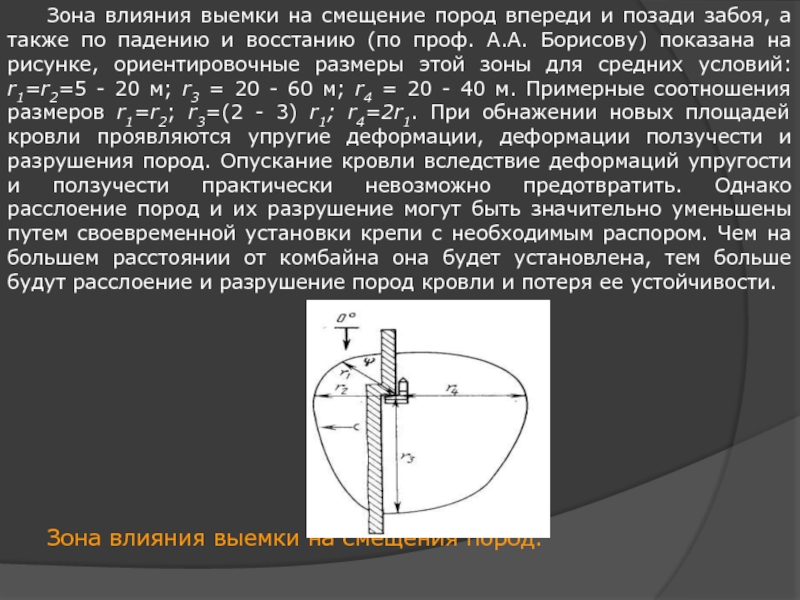

Слайд 46Зона влияния выемки на смещение пород впереди и позади забоя,

а также по падению и восстанию (по проф. А.А. Борисову)

показана на рисунке, ориентировочные размеры этой зоны для средних условий: r1=r2=5 - 20 м; r3 = 20 - 60 м; r4 = 20 - 40 м. Примерные соотношения размеров r1=r2; r3=(2 - 3) r1; r4=2r1. При обнажении новых площадей кровли проявляются упругие деформации, деформации ползучести и разрушения пород. Опускание кровли вследствие деформаций упругости и ползучести практически невозможно предотвратить. Однако расслоение пород и их разрушение могут быть значительно уменьшены путем своевременной установки крепи с необходимым распором. Чем на большем расстоянии от комбайна она будет установлена, тем больше будут расслоение и разрушение пород кровли и потеря ее устойчивости.

Зона влияния выемки на смещения пород.

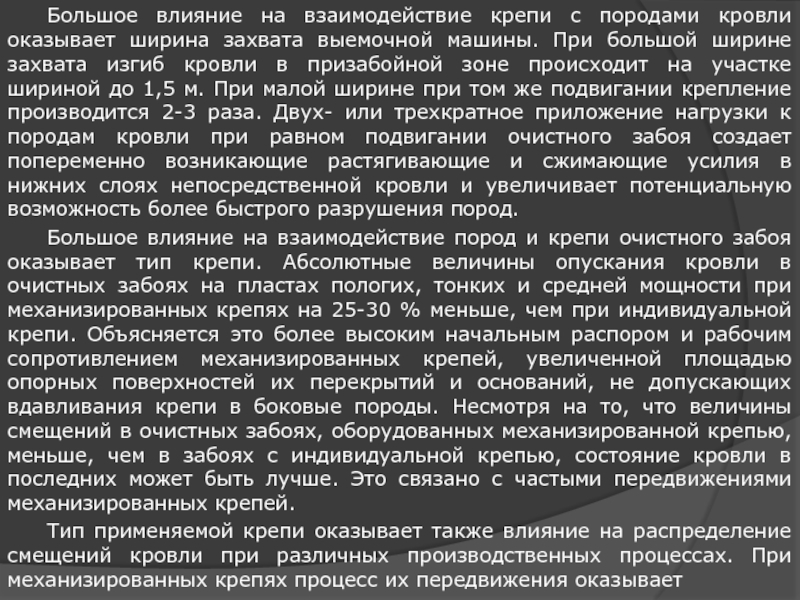

Слайд 47Большое влияние на взаимодействие крепи с породами кровли оказывает ширина

захвата выемочной машины. При большой ширине захвата изгиб кровли в

призабойной зоне происходит на участке шириной до 1,5 м. При малой ширине при том же подвигании крепление производится 2-3 раза. Двух- или трехкратное приложение нагрузки к породам кровли при равном подвигании очистного забоя создает попеременно возникающие растягивающие и сжимающие усилия в нижних слоях непосредственной кровли и увеличивает потенциальную возможность более быстрого разрушения пород.

Большое влияние на взаимодействие пород и крепи очистного забоя оказывает тип крепи. Абсолютные величины опускания кровли в очистных забоях на пластах пологих, тонких и средней мощности при механизированных крепях на 25-30 % меньше, чем при индивидуальной крепи. Объясняется это более высоким начальным распором и рабочим сопротивлением механизированных крепей, увеличенной площадью опорных поверхностей их перекрытий и оснований, не допускающих вдавливания крепи в боковые породы. Несмотря на то, что величины смещений в очистных забоях, оборудованных механизированной крепью, меньше, чем в забоях с индивидуальной крепью, состояние кровли в последних может быть лучше. Это связано с частыми передвижениями механизированных крепей.

Тип применяемой крепи оказывает также влияние на распределение смещений кровли при различных производственных процессах. При механизированных крепях процесс их передвижения оказывает

Слайд 48значительно большее влияние на величину опускания кровли, чем выемка угля.

Это объясняется тем, что при индивидуальной крепи извлекаются и переносятся

только последние ее ряды от забоя, а на остальной части ширины призабойного пространства крепь поддерживает кровлю с достаточно высоком рабочим сопротивлением. Секции же механизированной крепи при передвижении к забою разгружают кровлю по всей ширине призабойного пространства и она поддерживается лишь за счет сопротивления соседних секций.

Исследования ИГД им. А.А.Скочинского показали, что при одинаковом сопротивлении крепи последовательная схема передвижения обеспечивает уменьшение величины опускания кровли на 27-32 % по сравнению с шахматной схемой. Это является следствием того, что при шахматной схеме во время передвижения крепи сопротивление ее в целом по лаве уменьшается в два раза.

При последовательной схеме секции могут передвигаться непосредственно за комбайном или с отставанием от него на величину участка изгиба конвейера. При передвижении крепи непосредственно за комбайном выемка угля и передвижение крепи влияют на состояние кровли одновременно на одном участке. Это ведет к резкому повышению напряжений и, как следствие, к увеличению скорости опускания кровли (в 1,3-1,9 раза). Кроме того, при этом необходимо поддерживать увеличенную ширину призабойного пространства на величину шага передвижения крепи по всей длине лавы, что ухудшает условия поддержания кровли в лаве.

Слайд 50Общие сведения о способах управления кровлей в очистных забоях

При очистных

работах нарушается равновесие пород, они деформируются, растрескиваются и могут обрушиться

в выработку.

Для предотвращения значительных деформаций и обрушения пород в рабочем пространстве применяют различные мероприятия по регулированию проявлений горного давления. Эти мероприятия составляют один из важнейших производственных процессов очистной выемки и носят название управление горным давлением. В длинных очистных забоях пологих и наклонных пластов управление горным давлением в основном сводятся к управлением давлением пород кровли пласта, или к управлению кровлей.

Способы управления кровлей разделяют на три группы:

- естественное поддержания очистного пространства;

- обрушение пород кровли в выработанное пространство;

- искусственное поддержание кровли в выработанном пространстве.

Естественное поддержание очистного пространства осуществляется за счёт естественной устойчивости окружающих пород и ещё не выработанных целиков угля. Для регулирования деформации кровли при этом принимаются соответствующие форма и размеры очистного пространства, а также размеры и расположение целиков.

Обрушение кровли может производиться либо по всей площади

Слайд 51выработанного пространства, либо частично заранее запланированных местах. В первом случаи

управление кровлей называют полным обрушением, во втором частичным обрушением. При

полном обрушении породы кровли могут опускаться на почву либо беспорядочна, либо на большой площади без больших разрывов и трещин. В последнем случае опускание кровли называют плавным опусканием. Полное обрушение заключается в периодическом по мере подвигания очистного забоя обрушения пород кровли за пределами призабойного пространства с целью уменьшения давления на крепь. Производится оно путем удаления при забойной и специальной крепи в той части призабойного пространства, которое нет необходимости поддерживать для обеспечения нормальной работы людей и механизмов. Расстояние, через которое производится искусственное обрушение, называется шагом посадки. При установке индивидуальной крепи в очистном забое шаг посадки определяется опытным путем и применяется кратным полезной глубине вруба.

При передвижной механизированной крепи шаг посадки зависит от ёё конструкции и свойств массива пород кровли. В свою очередь, тип крепи и ёё параметры выбирают в зависимости от свойств пород кровли и мощности пласта. Процесс крепления очистного забоя и управления кровлей полным обрушением является единым. Породы кровли вслед за подвиганием механизированной крепи обрушаются стихийно.

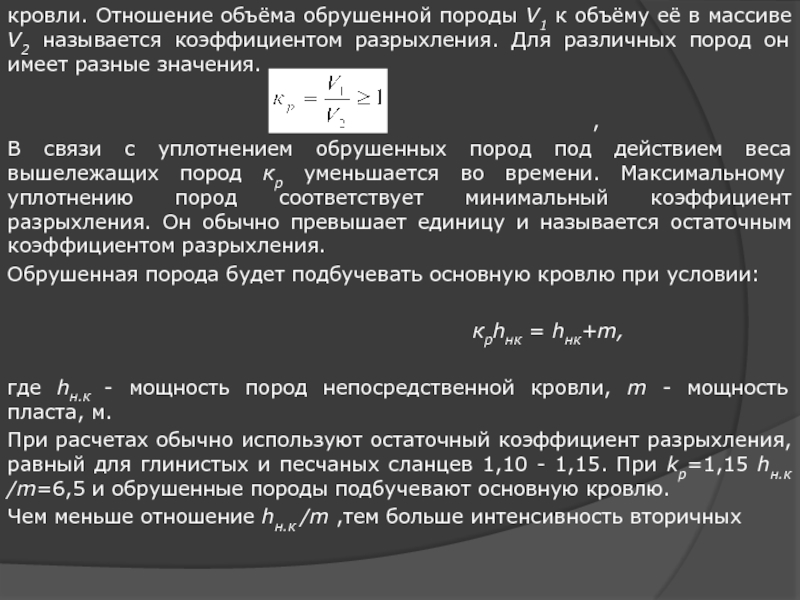

При обрушения пород непосредственно кровли их объём увеличивается и они могут полностью подбучивать породы основной

Слайд 52кровли. Отношение объёма обрушенной породы V1 к объёму её в

массиве V2 называется коэффициентом разрыхления. Для различных пород он имеет

разные значения.

,

В связи с уплотнением обрушенных пород под действием веса вышележащих пород кp уменьшается во времени. Максимальному уплотнению пород соответствует минимальный коэффициент разрыхления. Он обычно превышает единицу и называется остаточным коэффициентом разрыхления.

Обрушенная порода будет подбучевать основную кровлю при условии:

крhнк = hнк+m,

где hн.к - мощность пород непосредственной кровли, m - мощность пласта, м.

При расчетах обычно используют остаточный коэффициент разрыхления, равный для глинистых и песчаных сланцев 1,10 - 1,15. При kp=1,15 hн.к /m=6,5 и обрушенные породы подбучевают основную кровлю.

Чем меньше отношение hн.к /m ,тем больше интенсивность вторичных

Слайд 53осадков кровли и тем более прочными должны быть призабойная и

специальная крепь.

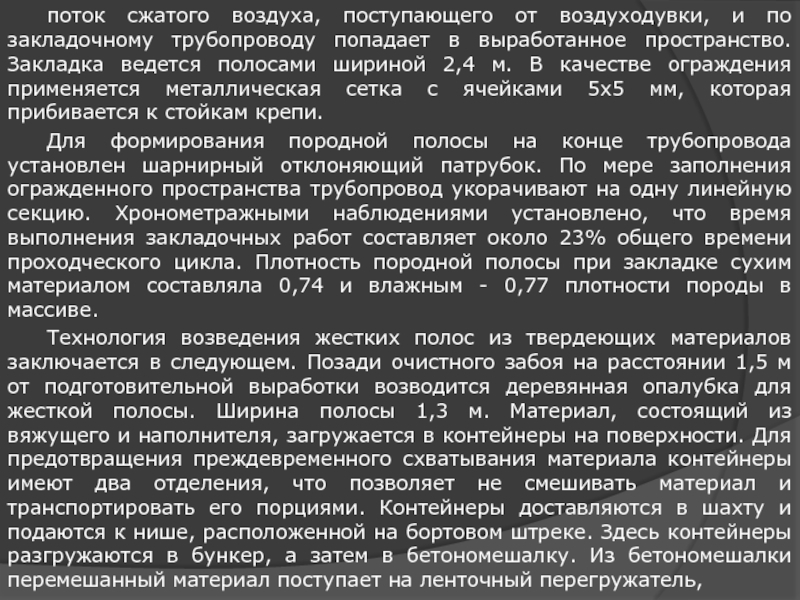

Искусственное поддержание кровли в выработанном пространстве заключается в

уменьшении давления горных работ на призабойнную крепь путем создания искусственной опоры под нависающими консолями пород кровли. Для этого выработанное пространство может заполняться различными закладочными материалами, которые, заполнив выработанное пространство, образуют закладочный массив. Комплекс работ по возведению закладочного массива называется закладкой.

Различают самотёчный, пневматический, механический, гидравлический и комбинированные способы закладки. Под самотёчной закладкой понимается такой способ, при котором закладочный материал поступает выработанное пространство под действием собственного веса. При механической закладки применяются специальные механизмы для доставки, прессования и трамбовки закладочного материала. При пневматической закладке материал транспортируется по трубопроводам и укладывается выработанное пространство под действием энергии сжатого воздуха. Под гидравлической закладкой понимается комплекс работ по доставке закладочного материала и его укладке в выработанное пространство с помощью гидравлической энергии. Сущность комбинированных способов заключается в сочетании основных механизированных способов закладки.

Закладка выработанного пространства способствует уменьшению смещений кровли в призабойном пространстве, устранению утечек

Слайд 54воздуха через выработанное пространство, повышению устойчивости горных выработок и предотвращению

подработки зданий и сооружений на поверхности.

Закладка может быть полной

и частичной. Последняя заключается в заполнении части выработанного пространства породой, получаемой из специальных бутовых штреков.

Каждый из способов управления кровлей имеет свои достоинства и недостатки и может применяться в определенных горно-геологических условиях. Одним из критериев для выбора способа управление кровлей является управляемость кровли. Кроме того, при этом учитываются такие факторы, как мощность пласта, его строение, скорость подвигания очистного забоя, склонность пласта к самовозгоранию, застройка поверхности и др.

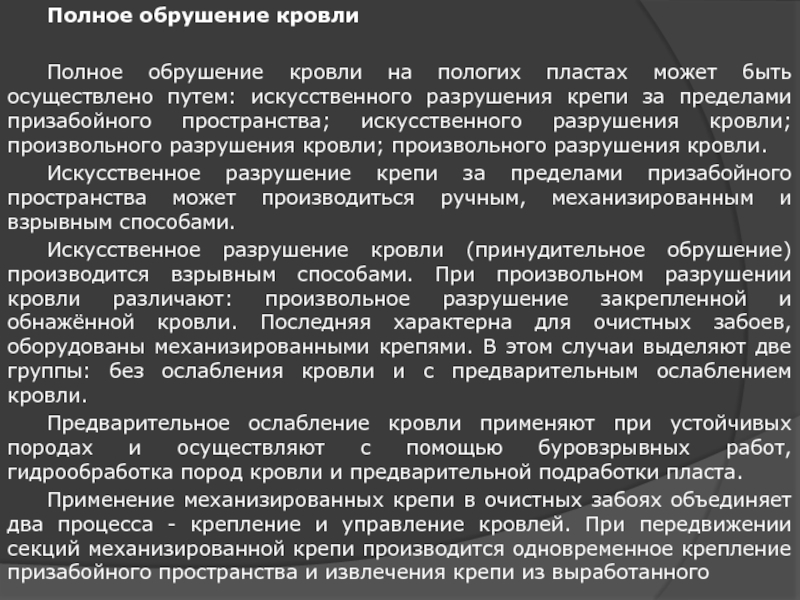

Слайд 55Полное обрушение кровли

Полное обрушение кровли на пологих пластах может быть

осуществлено путем: искусственного разрушения крепи за пределами призабойного пространства; искусственного

разрушения кровли; произвольного разрушения кровли; произвольного разрушения кровли.

Искусственное разрушение крепи за пределами призабойного пространства может производиться ручным, механизированным и взрывным способами.

Искусственное разрушение кровли (принудительное обрушение) производится взрывным способами. При произвольном разрушении кровли различают: произвольное разрушение закрепленной и обнажённой кровли. Последняя характерна для очистных забоев, оборудованы механизированными крепями. В этом случаи выделяют две группы: без ослабления кровли и с предварительным ослаблением кровли.

Предварительное ослабление кровли применяют при устойчивых породах и осуществляют с помощью буровзрывных работ, гидрообработка пород кровли и предварительной подработки пласта.

Применение механизированных крепи в очистных забоях объединяет два процесса - крепление и управление кровлей. При передвижении секций механизированной крепи производится одновременное крепление призабойного пространства и извлечения крепи из выработанного

Слайд 56пространства. При этом сопротивления механизированной крепи должно обеспечивать устойчивость пород

кровли над призабойном пространством и обрушение их выработанном пространстве.

Одним

из ограничений применения механизированной крепей в настоящее время является наличие труднообрушающихся кровель и вторичные осадки.

На пластах с трудноуправляемыми кровлями, включающими туднообрушающиеся непосредственные кровли, а также сочетание легкообрушающихся непосредственных кровель определённой мощности с труднообрушающимися основными кровлями значительной мощностью, при применении комплексов оборудования с механизированными крепями периодически происходят завалы лав, что приводит к деформации крепи и повышенному травматизму рабочих, обслуживающих комплекс.

Для уменьшения влияния осадков трудноуправляемых кровель могут применяться крепи с повышенным сопротивлением.

Для обеспечения нормального режима работы механизированной крепи в период первичной посадки, а в некоторых условиях и при вторичных посадках необходимо применять специальные мероприятия.

В качестве такого мероприятия может применяться принудительная первая посадка прочных пород методом взрывания зарядов ВВ в длинных скважинах, расположенных параллельно забою. В результате взрывания нижние слои прочной кровли распадаются на части различной

Слайд 57длины с разной степенью деформации. В результате кровля обнажается по

частям, а не одновременно по всей площади обнажения, исключая возможность

возникновения воздушного и динамического ударов.

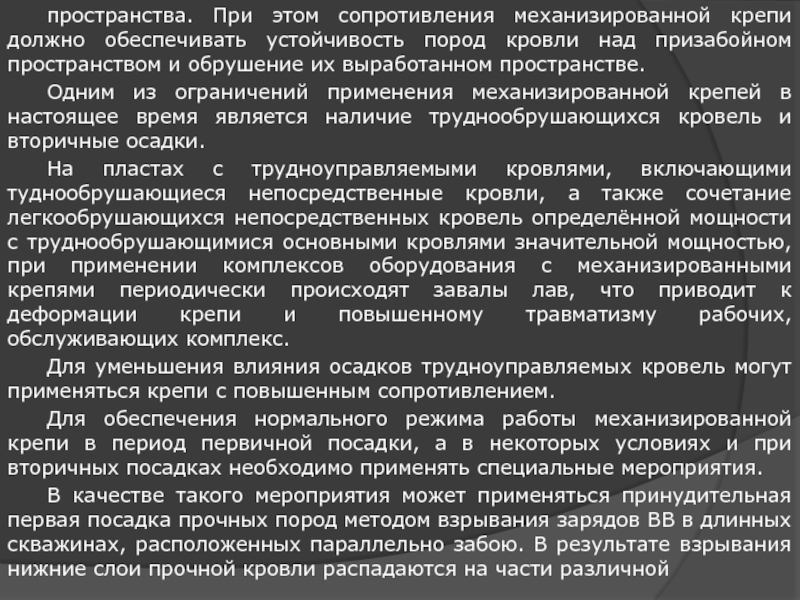

При посадке кровли методом взрывания зарядов в длинных скважинах длина скважин (в м) определяется по формуле:

,

где l0 - длина скважины от устья до начала лавы, м; L- длина лавы, м; lу- возможная величина уменьшения длины скважины по сравнению с длиной лавы; lу=20…30 м; nскв- порядковый номер скважины вертикального веера.

Угол заложения скважин (в градусах):

,

где а - угол падения пласта, градус; hнk - мощность непосредственной кровли, м; ω - максимальное значения л.н.с., м; для пород с f=9 - 14 по шкале профессора М. М. Протодьяконов ω =10 м; 4- расстояния от устья скважины до контакта пласта с породами кровли, м; принимается со знаком минус, если устье скважины располагается выше пласта, и со знаком плюс, если оно располагается ниже указанного места.

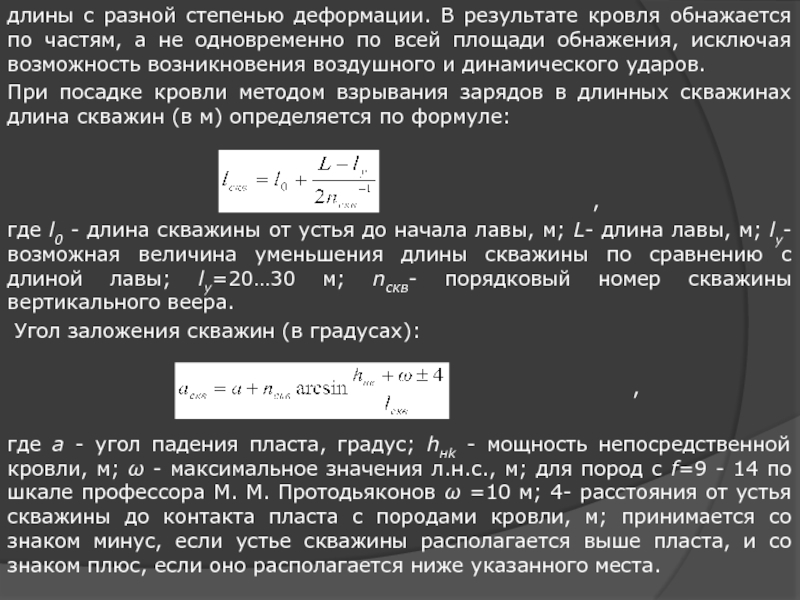

Слайд 58

Основные параметры БВР при посадке кровли методом взрывания зарядов в

длинных скважинах

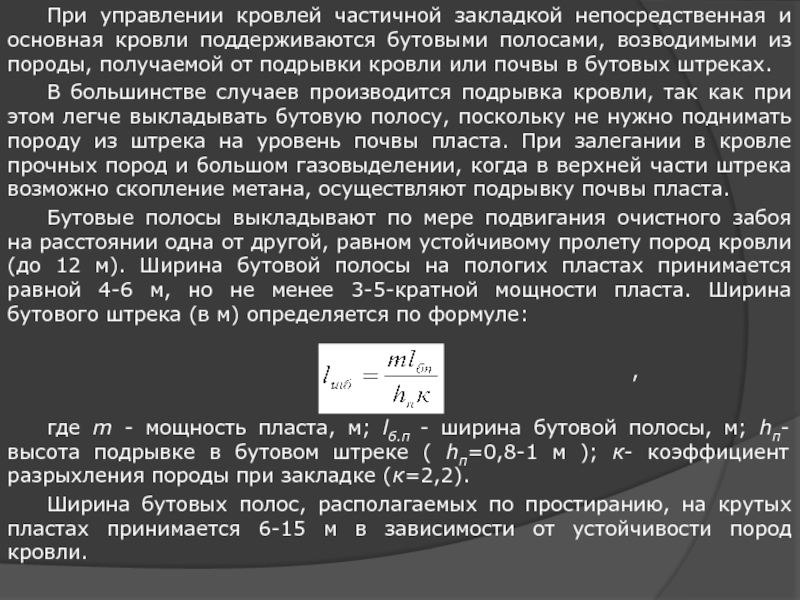

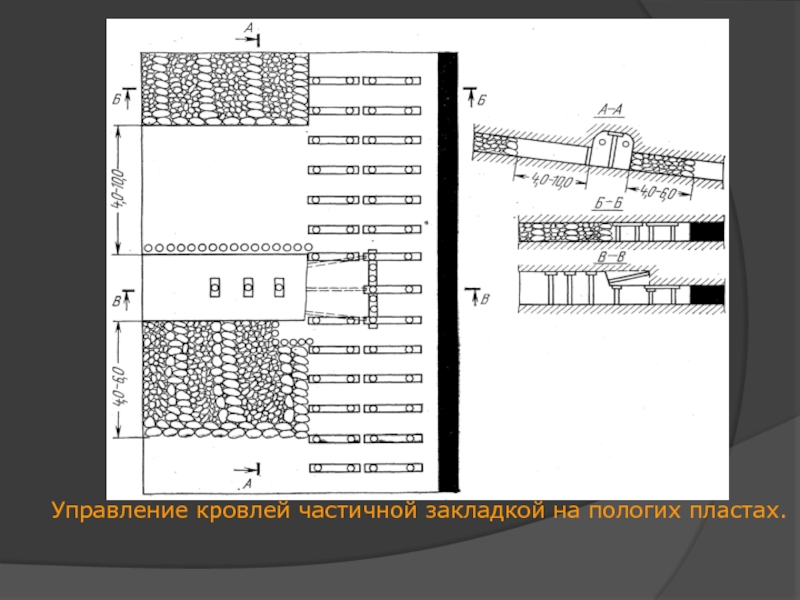

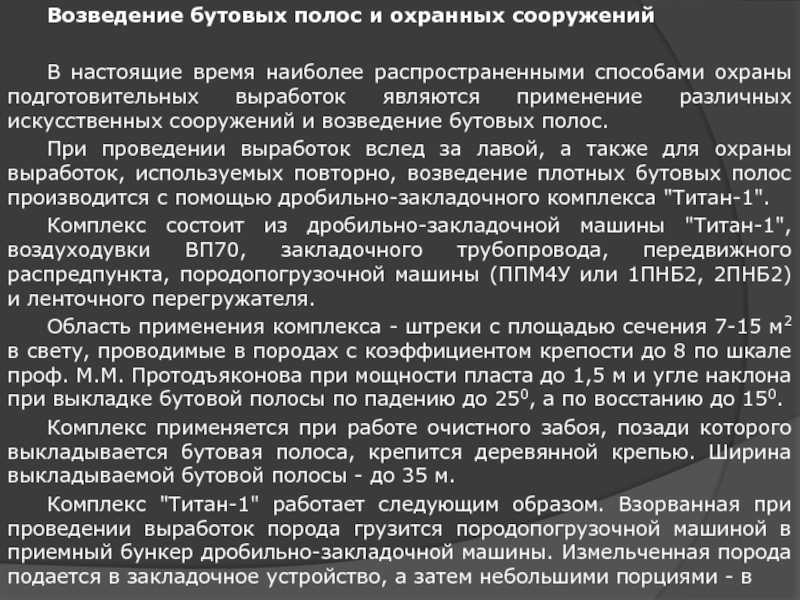

Слайд 59При управлении кровлей частичной закладкой непосредственная и основная кровли поддерживаются

бутовыми полосами, возводимыми из породы, получаемой от подрывки кровли или

почвы в бутовых штреках.

В большинстве случаев производится подрывка кровли, так как при этом легче выкладывать бутовую полосу, поскольку не нужно поднимать породу из штрека на уровень почвы пласта. При залегании в кровле прочных пород и большом газовыделении, когда в верхней части штрека возможно скопление метана, осуществляют подрывку почвы пласта.

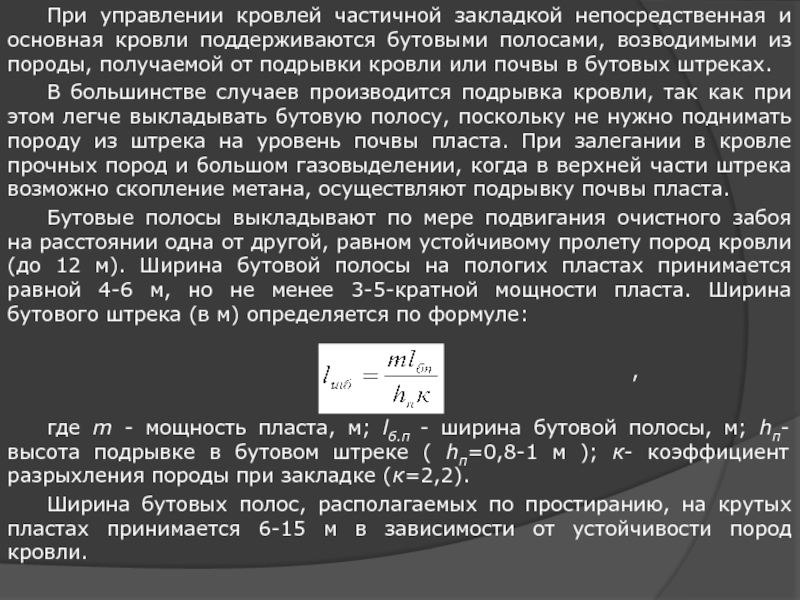

Бутовые полосы выкладывают по мере подвигания очистного забоя на расстоянии одна от другой, равном устойчивому пролету пород кровли (до 12 м). Ширина бутовой полосы на пологих пластах принимается равной 4-6 м, но не менее 3-5-кратной мощности пласта. Ширина бутового штрека (в м) определяется по формуле:

,

где m - мощность пласта, м; lб.п - ширина бутовой полосы, м; hп- высота подрывке в бутовом штреке ( hп=0,8-1 м ); к- коэффициент разрыхления породы при закладке (к=2,2).

Ширина бутовых полос, располагаемых по простиранию, на крутых пластах принимается 6-15 м в зависимости от устойчивости пород кровли.

Слайд 60

Управление кровлей частичной закладкой на пологих пластах.

Слайд 61Плавное опускание кровли

Управление кровлей плавным опусканием применяется при наличии в

кровле пород, способных плавно опускаться на почву без значительных нарушений,

при почве, склонной к пучению. На пологих пластах этот способ применяется при их мощности, не превышающей 1 м.

В качестве специальной крепи применяется один, два ряда костров, переносимых вслед за подвиганием забоя. При деревянной крепи последнюю не извлекают оставляют выработанном пространстве.

Управление кровлей плавным опусканием.

Слайд 62Управление кровлей полной закладкой

Область применения

Полная закладка выработанного пространства применяется при

выемки угля под застроенными территориями, промышленными сооружениями и природными водными

объектами, при разработке пластов трудноуправляемыми вмещающими породами и пластов, склонных к внезапным выбросам угля и газа, а также с целью противопожарных мероприятий и охраны подготовительных выработок. Одной из причин, вызывающих необходимость применения закладки выработанного пространства, является необходимость выемки запасов угля под застроенными территориями и охраняемыми объектами.

Кроме того, закладка выработанного пространства необходима для управлением горным давлением и газодинамическими процессами, особенно при работе при больших глубинах, где управление горным давлениям усложняется, особенно при труднообрушающихся породах кровли и склонных к сползанию породах почвы. С увлечением глубины разработки число угольных пластов, склонных к внезапным выбросам угля и газа, возрастает.

Слайд 63Закладочные материалы

Для закладки применяется песок, гравий или коренные скальные породы,

добытые на поверхности в специальных карьерах. Закладочный материал может быть

получен и непосредственно в шахте, причем он обходится в 4 раза дешевле материала, добытого в карьере. В качестве закладочного материала может быть использован шлак металлургических заводов, отходы обогатительных фабрик, а также порода шахтных отвалов. Использование последней на ряду со снижением расходов на закладку позволяет очистить воздух, в который выделяются продукты горения отвала, и освободить большие площади земной поверхности.

Выбор закладочного материала определяется двумя видами факторов: геомеханическими и технологическими. К геомеханическим относятся глубина разработки угольных пластов. Угол из залегания и мощность, сближенность пластов, назначение закладочного массива, к технологическим - система разработки, технология очистных работ, вид транспорта закладочного материала.

Будучи помещенным в выработанное пространство закладочный материал под влиянием горного давления и собственного веса с течением времени уплотняется и уменьшается в объеме, т.е. дает усадку. Величина его усадки зависит как от свойств самого материала, так и от степени первоначального уплотнения его в период укладки.

При работе с закладкой для охраны поверхности допустимая усадка

Слайд 64закладочного массива равна 15-25% в зависимости от мощности угла залегания

пластов, глубины разработки и категории охраняемого объекта. При применении закладки

для управлением горным давлением на пластах трудноуправляемыми вмещающими породами усадка закладочного массива не должна превышать 25%.

Закладочный материал должен удовлетворять следующим основным требованиям:

- содержание горючих в нем не должно превышать 20%, кроме того, он не должен выделять вредных газов в выработанное пространство;

- после укладки в выработанное пространство он должен давать минимальную усадку под давлением и обладать по возможности связностью;

- он должен быть дешевым, поэтому необходимо ориентироваться на местные закладочные материалы, чтобы исключить дорогостоящие их перевозки.

Для заполнения определенного объема выработанного пространства необходимо иметь закладочного материала в 1,5-2,5 раза меньше того объема, который занимал уголь в нетронутом массиве. Если считать по массе, то сугубо ориентировочно на 1 т добытого угля расходуется 1 т закладочного материала.

Кроме общих требований к закладочному материалу предъявляется ряд требований, связанных с видом применяемой закладки:

- при гидравлической, пневматической и механической закладке он

Слайд 65должен обладать минимальной абразивностью, что уменьшает износ металлических труб и

резиновой ленты;

- при пневматической и механической закладке закладочный материал

должен содержать минимальное количество пылеватых фракций для снижения пылеобразования;

- при гидравлической закладке закладочный материал должен хорошо отдавать воду и не размокать в ней; содержание глинистых фракций в закладочном материале не должно превышать 10%, так как они выносятся водой в виде шлама и загрязняют выработки, ускоряют заполнение водоотстойников и т.д.

Большое содержание глины нежелательно при всех способах закладки. При увлажнении глина приобретает свойства пластичности и текучести, что вызывает значительное давление закладочного массива на перемычки и отшивку и может привести к прорыву закладочного материала из выработанного пространства в горные выработки. Однако добавление глины в ограниченном количестве (в пределах 10%) способствует повышению качества закладочного массива, так как повышает его воздухопроницаемость, увеличивает плотность и слеживаемость.

Максимально допустимый размер кусков закладочного материала при пневматической и гидравлической закладке - 60 - 80мм, а при самотечной и механической -200-250 мм.

При самотечной закладке наибольший размер кусков определяется

Слайд 66главным образом условиями безопасности работ, так как при кусках более

200-250 мм наблюдаются случаи повреждения отшивки и крепи в выработанном

пространстве.

При пневматической закладке наличие кусков закладочного материала размером более 60 мм и мелких фракции (от 0 до 3-5мм) приводит к частной закупорке закладочного трубопровода.

Содержание в закладочном материале при гидравлической закладке кусков породы более 60 мм вызывает увеличение усадки закладочного материала, резкое повышение удельного расхода воды, повышенный износ труб и требует увеличения диаметра закладочного трубопровода.

Оптимальные размеры кусков закладочного материала: при самотечной закладке - до 100 мм, при пневматической и механической -20-50 мм, при гидравлической – менее 20 мм. Лучшим для гидравлической закладки является чистый кварцевый песок.

В естественном состоянии закладочный материал редко удовлетворяет указанным требованиям. Поэтому кроме обычной его переработки (дробление, рассев) производят шихтовку, т. е. образуют смесь из закладочных материалов, имеющих различные физико-механические свойства. На практике используются и таким приемом, как закладка особо ответственных участков и узлов около горных выработок более качественным материалом.

Процесс приготовления закладочных материалов сводится к дроблению и сортировке исходного сырья. Дробильно-сортировочные

Слайд 67установки бывают поверхностными и подземными. Поверхностные установки разделяют на стационарные

и передвижные. Стационарные дробильно-сортировочные установки могут обслуживать как одну, так

и несколько шахт. Установка состоит из опрокидов, приемных бункеров, питателей, соединительных конвейеров, дробилок и классификаторов.

Доставка закладочных материалов на дробильно-сортировочные установки осуществляется железнодорожным и автомобильным транспортом. Закладочный материал аккумулируется в бункерах. Полученная в шахте порода может либо выдаваться на поверхность и подвергаться обработке, либо подготавливаться на подземных дробильно-сортировочных установках.

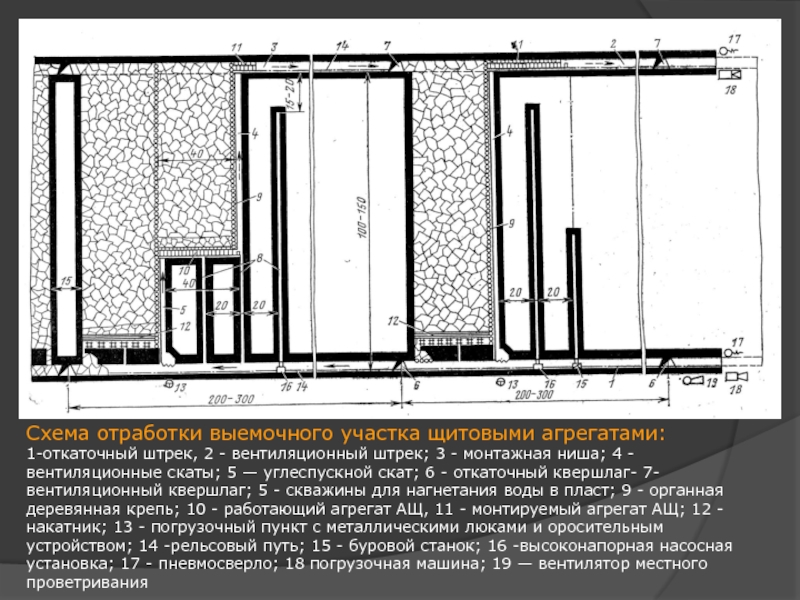

Слайд 68Самотечная закладка

Самотечная закладка широко применяется на крутых пластах. Доставка закладочного

материала по выработкам вентиляционного горизонта может производиться локомотивами в вагонетках

с глухим кузовом, с боковой или донной разгрузкой, ленточными конвейерами, конвейерными поездами. Возможны также их сочетания.

При самотечной закладке закладочный материал поступает в выработанное пространство и распределяется в нем под действием собственного веса. Уплотнение закладочного массива в начальной стадии его возведения происходит за счет силы тяжести падающих или скатывающихся кусков закладочного материала, а в дальнейшем — под действием веса вышележащих слоев закладочного массива.

Если закладочные материалы доставляются с поверхности, то технологическая схема предусматривает следующие звенья их транспортирования: спуск в шахту, откатка по горным выработкам и самотечная доставка в пределах очистного забоя.

Закладочный массив возводится в отработанной полосе шириной 6—10 м после ее отшивки. Наряду с отшивкой возводится вспомогательная крепь, на сооружение которой затрачивается при слоевой выемке мощных пластов до 25—30 чел-смен на 1000 т добытого угля. В среднем же на подготовку выработанного пространства к закладке затрачивается 30—60 % времени, расходуемого на выемку угля.

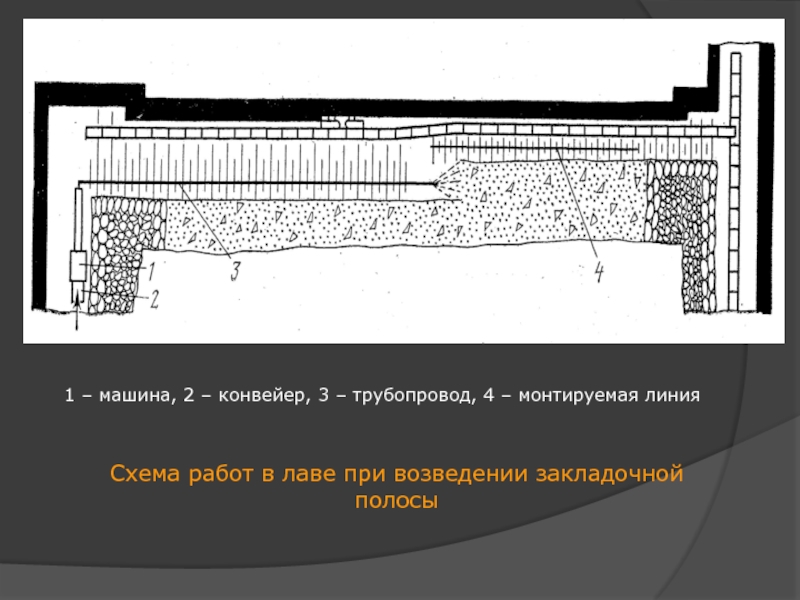

Слайд 69При разработке тонких крутых пластов закладочный массив может располагаться либо

под углом естественного откоса, либо параллельно забою. В последнем случае

применяют специальные жесткие или передвижные ограждения.

Жесткое ограждение представляет собой стенку из стоек и отшивки из досок или проволочной сетки. Жесткое ограждение сооружается на полную мощность пласта.

Процесс возведения закладочного массива с применением передвижного ограждения заключается в периодическом перемещении ограждения по мере подвигания забоя и засыпке закладочного материала за ограждение. Ограждение выполняется из металлической сетки и конвейерной ленты, длина его на 2—4 м меньше длины уступа. Передвижка ограждения может производиться одновременно в нескольких уступах, а при прямолинейном забое оно передвигается последовательно сверху вниз. Выработанное пространство у вентиляционного штрека и в самом штреке закладывается механическим или пневматическим способом.

Самотечную закладку рекомендуется применять при разработке пластов с углами падения более 40°, когда не подрабатываются ответственные объекты.

Достоинства самотечной закладки: невысокие затраты на работы; небольшое количество применяемого оборудования, что позволяет организовать закладочные работы в короткие сроки с небольшими

Слайд 70Возведение закладочного массива в потолкоуступном забое при наличии передвижного ограждения

капиталовложениями;

сравнительно нежесткие требования к закладочному материалу.

Затраты на самотечную закладку определяются

расходами на транспортирование закладочных материалов, а также стоимостью самих закладочных материалов. Трудоемкость работ при самотечной закладке не превышает 50 чел-смен на 1000 т добычи. Затраты на возведение 1 м3 массива составляют от 0,75 до 1 руб.

Недостатками самотечной закладки являются ограниченная область ее применения и невысокая плотность закладочного массива (усадка его достигает 20—40 %).

1 – призабойные стойки, 2 – якорное устройство, 3 – распорные стойки на ограждении, 4 – ограждение, 5 - направляющие рештаки для спуска угля

Слайд 71Пневматическая закладка

Технологическая схема пневмозакладочных работ включает в себя следующие производственные

процессы: добычу пустых пород для закладки, подготовку закладочного материала (дробление,

грохочение и шихтовка), транспортирование закладочного материала до закладочной машины, пневмотранспортирование и возведение закладочного массива.

При пневмозакладке возможны следующие технологические схемы.

с расположением дробильно-сортировочной установки (ДСУ) и пневмозакладочной машины в подземных выработках ;

с расположением дробильно-сортировочной установки на поверхности и пневмозакладочной машины в подземных выработках ;

с расположением дробильно-сортировочной установки и пневмозакладочной машины на поверхности.

Первая схема применяется в условиях Донецкого бассейна, где важно уменьшение объема выдаваемой горной породы из шахты на поверхность при разработке тонких пластов. По второй технологической схеме предусматриваются приготовление закладочного материала на поверхности, спуск его в шахту по ребристому трубопроводу и доставка до пневмозакладочной машины обычным механическим способом.

По третьей схеме можно осуществить бесперегрузочный пневмотранспорт по схеме поверхность — очистной забой и вести

Слайд 72

1 — опрокид, 2 — магистральный воздухопровод, 3 — бункер-конвейер,

4 — ленточные конвейеры, 5 — участковый водопровод, 6 —

участковый воздухопровод, 7 — пневмозакладочная машина, 8 — пневмозакладочный трубопровод, 9 — пневмозакладочный забойный распределительный трубопровод

Технологическая схема пневматической закладки с расположением дробильно-сортировочной установки в подземных выработках

Слайд 73

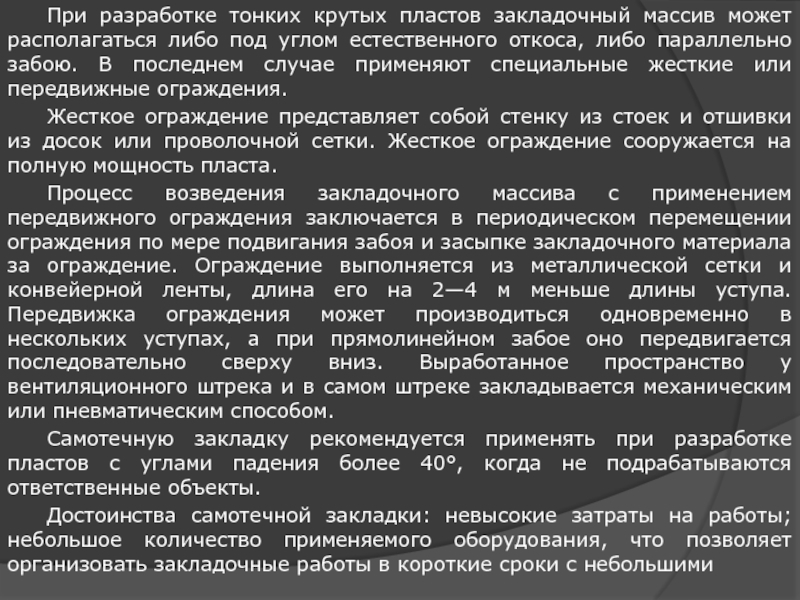

1 — компрессорная станция, 2 — качающийся питатель, 3 —

трубчатый ребристый спуск, 4 — кулачковый качающийся питатель, 5 —одновалковая

дробилка, 6 — ленточный конвейер 2Л100, 7 — воздухопровод магистральный d 250 мм; 8 — бункер-конвейер БКЗ, 9 — ленточный конвейер 1ЛТ100, 10 — участковый воздухопровод d 150 мм, 11 — водопровод участковый d 80 мм, 12 — пневмозакладочная машина ПЗБ, 13 — пневмозакладочный трубопровод

d 200 мм, 14 — пневмозакладочный забойный распределительный трубопровод d 200 мм

Технологическая схема закладки с расположением ДСУ на поверхности и пневмозакладочной машины в подземной выработке

Слайд 74

1 — склад закладочного материала, 2 — качающийся питатель, 3

— ленточный конвейер, 4 — пневмозакладочная машина, 5 — генератор

сжатого воздуха, 6 — склады горючего, 7 — магистральный пневмозакладочный трубопровод, 8 — воздухопровод d 100 мм, 9 — участковый воздухопровод d 80 мм, 10 — пневмозакладочный забойный распределительный трубопровод d 225 мм

Технологическая схема пневматической закладки при размещении дробильно-сортировочной установки (ДСУ) и пневмозакладочной машины на поверхности

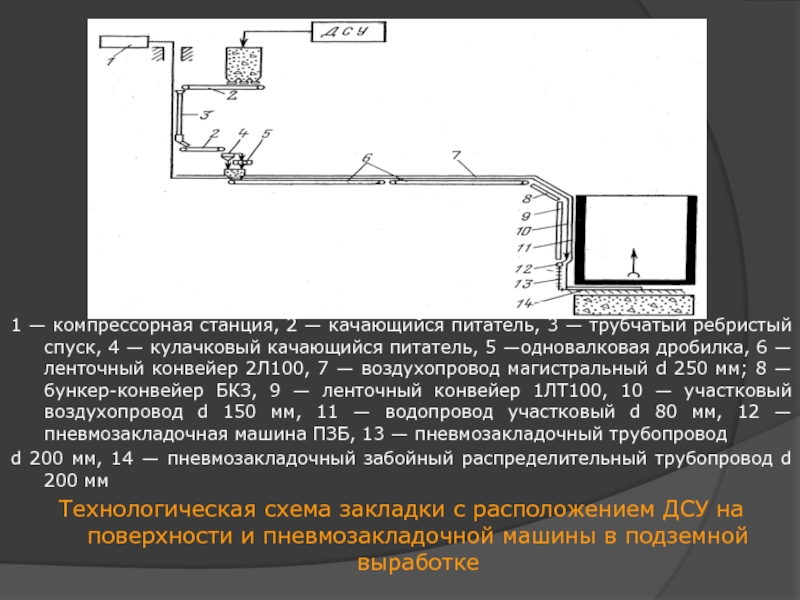

Слайд 75Схема работ в лаве при возведении закладочной полосы

1 –

машина, 2 – конвейер, 3 – трубопровод, 4 – монтируемая

линия

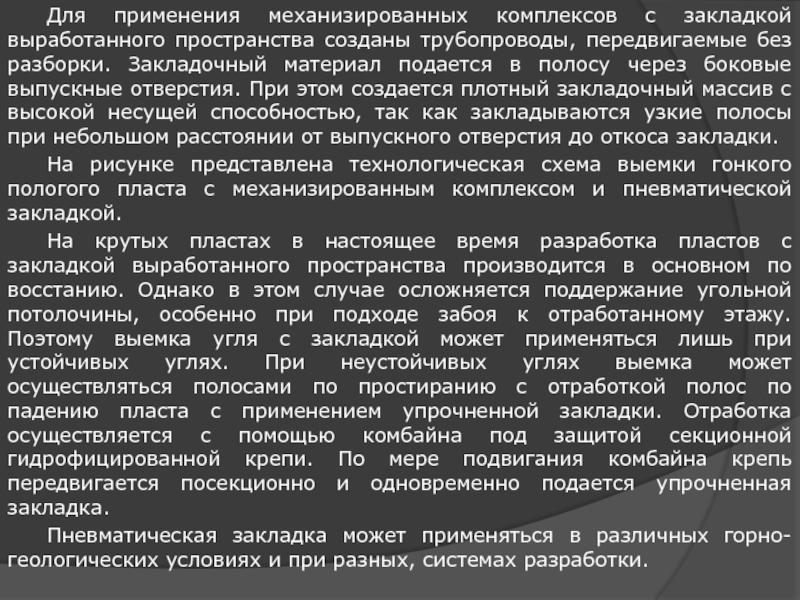

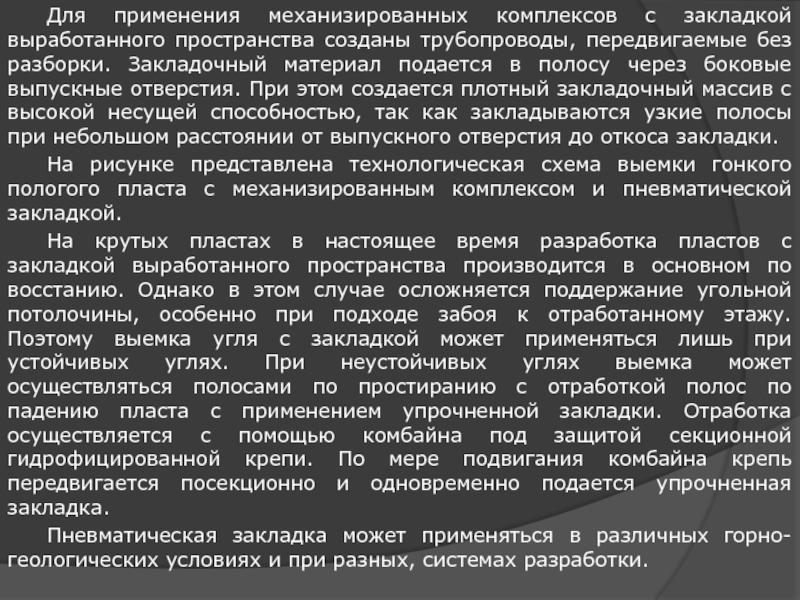

Слайд 76Для применения механизированных комплексов с закладкой выработанного пространства созданы трубопроводы,

передвигаемые без разборки. Закладочный материал подается в полосу через боковые

выпускные отверстия. При этом создается плотный закладочный массив с высокой несущей способностью, так как закладываются узкие полосы при небольшом расстоянии от выпускного отверстия до откоса закладки.

На рисунке представлена технологическая схема выемки гонкого пологого пласта с механизированным комплексом и пневматической закладкой.

На крутых пластах в настоящее время разработка пластов с закладкой выработанного пространства производится в основном по восстанию. Однако в этом случае осложняется поддержание угольной потолочины, особенно при подходе забоя к отработанному этажу. Поэтому выемка угля с закладкой может применяться лишь при устойчивых углях. При неустойчивых углях выемка может осуществляться полосами по простиранию с отработкой полос по падению пласта с применением упрочненной закладки. Отработка осуществляется с помощью комбайна под защитой секционной гидрофицированной крепи. По мере подвигания комбайна крепь передвигается посекционно и одновременно подается упрочненная закладка.

Пневматическая закладка может применяться в различных горно-геологических условиях и при разных, системах разработки.

Слайд 77Достоинства пневматической закладки: простота возведения закладочного массива, сравнительно высокая его

плотность (усадка 20—30 %), возможность возведения закладочного массива почти под

кровлей выработанного пространства, благоприятные условия для комплексной механизации и автоматизации работ.

Основные недостатки пневматической закладки: значительное пылеобразование, высокие капитальные затраты на закладочное и силовое оборудование, высокий расход сжатого воздуха, повышенные требования к закладочному материалу, быстрый износ трубопроводов.

Слайд 78Схема пневматической закладки в лавах с мехкомплексами на наклонных (а)

и крутых (б) пластах

1 – ограждение, 2 – трубопровод, 3

– консоль крепи, 4 – опора крепи, 5 – выемочная машина

Слайд 791 — пневмозакладочная машина, 2 — пневмозакладочный трубопровод, 3 —

насосная станция, 4 — секции механизированной крепи, 5 — комбайны,

6 — конвейер, 7 — забойный распределительный трубопровод, 8 — ленточный конвейер

Технологическая схема выемки тонкого угольного пласта механизированным комплексом с пневматической закладкой

Слайд 80Достоинства пневматической закладки: простота возведения закладочного массива, сравнительно высокая его

плотность (усадка 20—30 %), возможность возведения закладочного массива почти под

кровлей выработанного пространства, благоприятные условия для комплексной механизации и автоматизации работ.

Основные недостатки пневматической закладки: значительное пылеобразование, высокие капитальные затраты на закладочное и силовое оборудование, высокий расход сжатого воздуха, повышенные требования к закладочному материалу, быстрый износ трубопроводов.

Слайд 81Гидравлическая закладка

Процесс гидравлической закладки включает подготовку закладочного материала, смешивание его

с водой, гидротранспортирование пульпы по трубам до выработанного пространства, подготовку

выработанного пространства к закладке и возведение закладочного массива, отвод, осветление воды и откачку ее на поверхность.

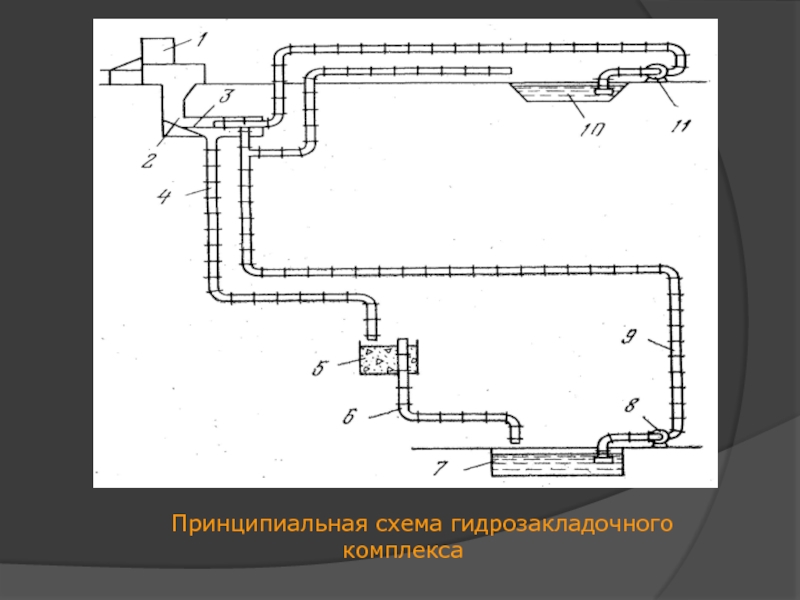

Для ведения закладочных работ на шахте оборудуется гидрозакладочный комплекс .

Закладочный материал из бункера 1 подается на смесительный лоток 2 смесительной камеры, на котором он размывается струей воды из гидромонитора 3. Образовавшаяся пульпа стекает в приемную воронку и далее в пульпопровод 4, по которому движется до выработанного пространства, подлежащего закладке. В выработанном пространстве пульпа сбрасывается, и твердые частицы, выпадая, образуют закладочный массив 5, а вода по дренажной трубе 6 (или канавке) отводится в подземный водоотстойник 7. Отсюда насосами 8 по трубопроводу 9 осветленная вода перекачивается в смесительную камеру Для повторного использования или в водоотстойник 10 на поверхности. Из водоотстойника вода насосами 11 подается в смесительную камеру. Убыль воды периодически восполняется из других источников. Трубопровод, по которому транспортируется пульпа, состоит из вертикальных и горизонтальных частей. Вертикальная часть его

Слайд 82обеспечивает давление для перемещения материала по горизонтали с необходимой скоростью.

Практически рабочая скорость движения пульпы в трубопроводе диаметром 150

мм принимается для мелкозернистых материалов 2,5—3,5 м/с, а для кусковых—3,5—4 м/с. Движение пульпы под действием собственного веса обеспечивается при отношении вертикальной части к горизонтальной от 1:4 до 1 : 14. При отношениях от 1 :0,6 до 1:2 возможны чрезмерно большие скорости движения пульпы.

Гидрозакладочные комплексы можно разделить на два типа:

напор в которых создается за счет разности, геодезических высот между началом и концом пульпопровода без использования внешних источников энергии;

напор в которых создается специальным аппаратом, питателем или землесосом.

Эффективность гидравлической закладки во многом зависит от гранулометрического состава и консистенции пульпы. Поэтому к пульпе предъявляются жесткие требования.

Гидравлическая закладка может применяться в очистных забоях, оборудованных как индивидуальной, так и механизированной крепью.

Слайд 83Принципиальная схема гидрозакладочного комплекса

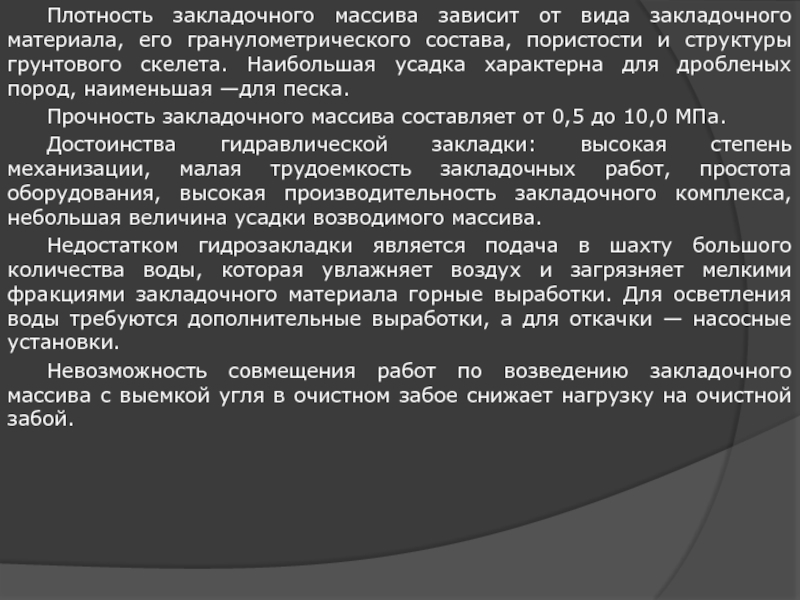

Слайд 84Плотность закладочного массива зависит от вида закладочного материала, его гранулометрического

состава, пористости и структуры грунтового скелета. Наибольшая усадка характерна для

дробленых пород, наименьшая —для песка.

Прочность закладочного массива составляет от 0,5 до 10,0 МПа.

Достоинства гидравлической закладки: высокая степень механизации, малая трудоемкость закладочных работ, простота оборудования, высокая производительность закладочного комплекса, небольшая величина усадки возводимого массива.

Недостатком гидрозакладки является подача в шахту большого количества воды, которая увлажняет воздух и загрязняет мелкими фракциями закладочного материала горные выработки. Для осветления воды требуются дополнительные выработки, а для откачки — насосные установки.

Невозможность совмещения работ по возведению закладочного массива с выемкой угля в очистном забое снижает нагрузку на очистной забой.

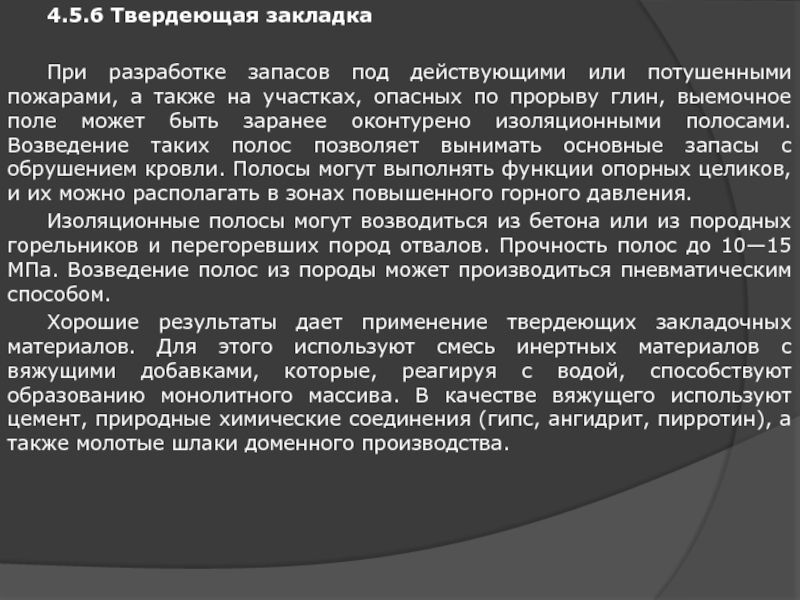

Слайд 854.5.6 Твердеющая закладка

При разработке запасов под действующими или потушенными пожарами,

а также на участках, опасных по прорыву глин, выемочное поле

может быть заранее оконтурено изоляционными полосами. Возведение таких полос позволяет вынимать основные запасы с обрушением кровли. Полосы могут выполнять функции опорных целиков, и их можно располагать в зонах повышенного горного давления.

Изоляционные полосы могут возводиться из бетона или из породных горельников и перегоревших пород отвалов. Прочность полос до 10—15 МПа. Возведение полос из породы может производиться пневматическим способом.

Хорошие результаты дает применение твердеющих закладочных материалов. Для этого используют смесь инертных материалов с вяжущими добавками, которые, реагируя с водой, способствуют образованию монолитного массива. В качестве вяжущего используют цемент, природные химические соединения (гипс, ангидрит, пирротин), а также молотые шлаки доменного производства.

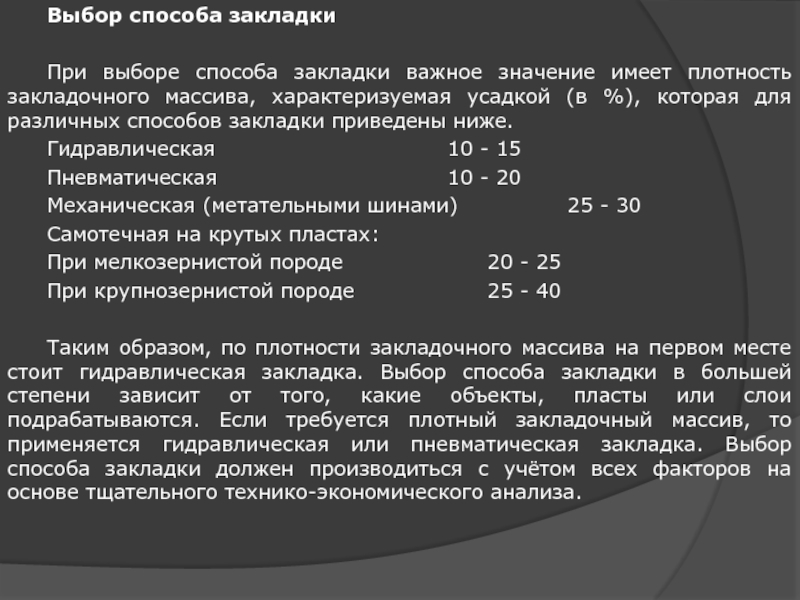

Слайд 86Выбор способа закладки

При выборе способа закладки важное значение имеет плотность

закладочного массива, характеризуемая усадкой (в %), которая для различных способов

закладки приведены ниже.

Гидравлическая 10 - 15

Пневматическая 10 - 20

Механическая (метательными шинами) 25 - 30

Самотечная на крутых пластах:

При мелкозернистой породе 20 - 25

При крупнозернистой породе 25 - 40

Таким образом, по плотности закладочного массива на первом месте стоит гидравлическая закладка. Выбор способа закладки в большей степени зависит от того, какие объекты, пласты или слои подрабатываются. Если требуется плотный закладочный массив, то применяется гидравлическая или пневматическая закладка. Выбор способа закладки должен производиться с учётом всех факторов на основе тщательного технико-экономического анализа.

Слайд 88Особенности концевых операций

При фланговой выемке угля очистными комплексами необходима подготовка

оборудования к выемке очередной полосы угля. Операции, связанные с подготовкой

оборудования к выемке очередной полосы угля и передвижением его к забою, называют концевыми.

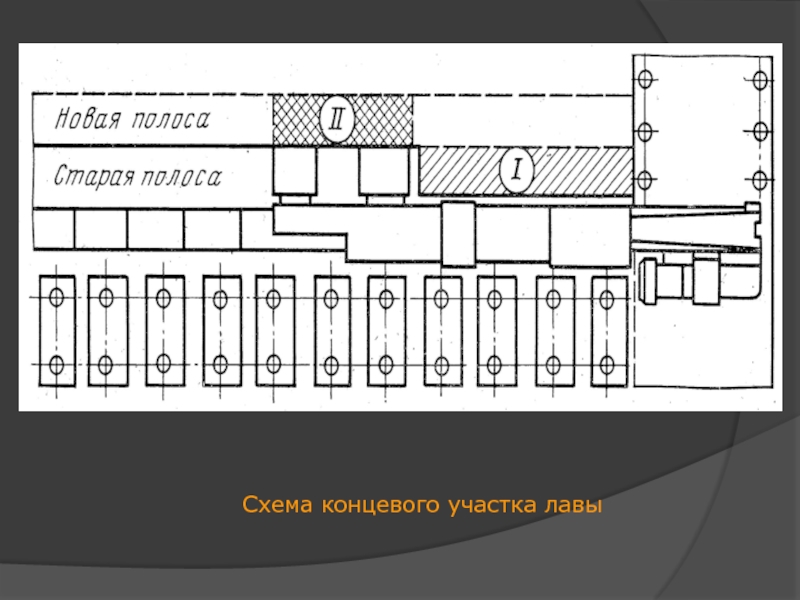

Выполнение концевых операций в лаве должно обеспечить выемку последнего участка I старой полосы и участка II новой полосы для размещения исполнительного органа комбайна.

Характерными концевыми операциями являются: подготовка ниш, установка крепи сопряжения, передвижка приводов конвейера, комбайна и штрекового оборудования, извлечение и установка ножек штрековой крепи, выкладка костров и т. д.

Различают следующие способы выполнения концевых операций: передвижение комбайнов в подготавливаемую нишу, самозарубка исполнительных органов комбайнов; передвижение комбайна по свободному пространству на сопряжении лавы с выработкой.

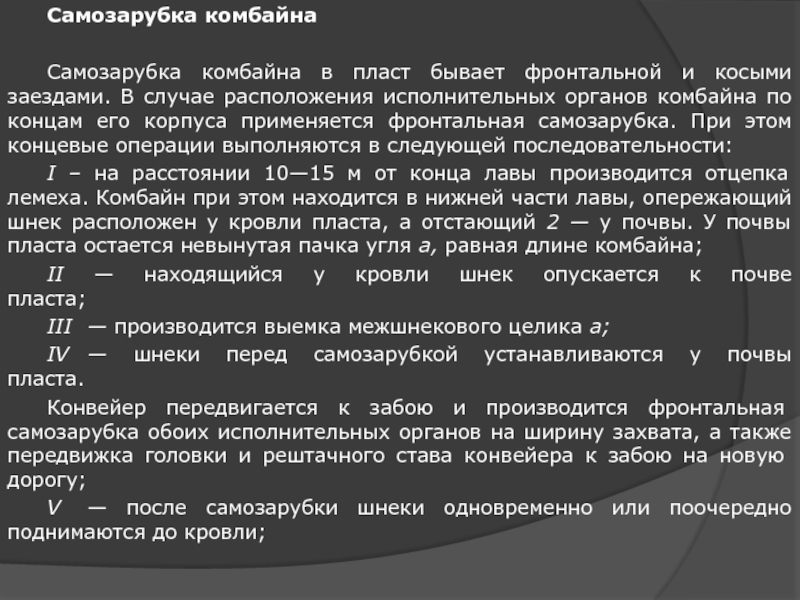

Слайд 90Самозарубка комбайна

Самозарубка комбайна в пласт бывает фронтальной и косыми заездами.

В случае расположения исполнительных органов комбайна по концам его корпуса

применяется фронтальная самозарубка. При этом концевые операции выполняются в следующей последовательности:

I – на расстоянии 10—15 м от конца лавы производится отцепка лемеха. Комбайн при этом находится в нижней части лавы, опережающий шнек расположен у кровли пласта, а отстающий 2 — у почвы. У почвы пласта остается невынутая пачка угля а, равная длине комбайна;

II — находящийся у кровли шнек опускается к почве

пласта;

III — производится выемка межшнекового целика а;

IV — шнеки перед самозарубкой устанавливаются у почвы

пласта.

Конвейер передвигается к забою и производится фронтальная самозарубка обоих исполнительных органов на ширину захвата, а также передвижка головки и рештачного става конвейера к забою на новую дорогу;

V — после самозарубки шнеки одновременно или поочередно поднимаются до кровли;

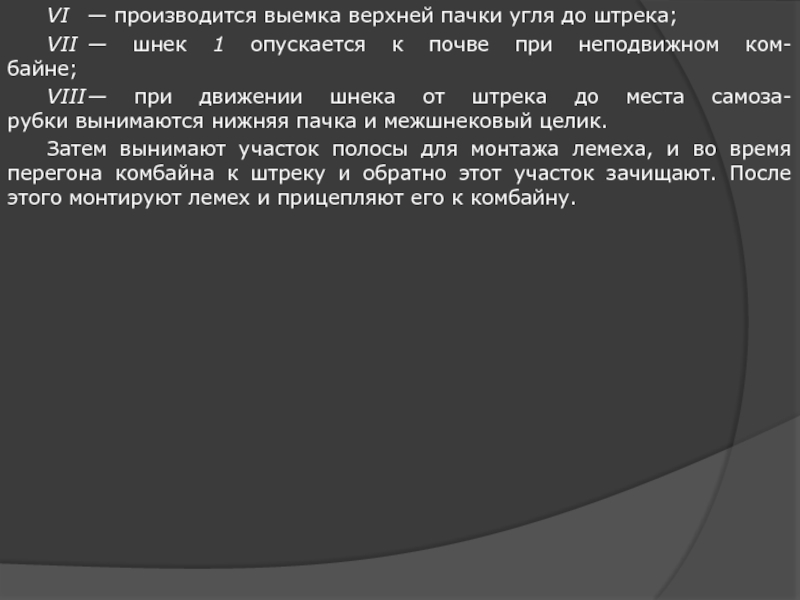

Слайд 91VI — производится выемка верхней пачки угля до штрека;

VII — шнек 1

опускается к почве при неподвижном ком-

байне;

VIII — при движении шнека от

штрека до места самоза-

рубки вынимаются нижняя пачка и межшнековый целик.

Затем вынимают участок полосы для монтажа лемеха, и во время перегона комбайна к штреку и обратно этот участок зачищают. После этого монтируют лемех и прицепляют его к комбайну.

Слайд 92Последовательность выполнения операций при фронтальной самозарубке комбайна в пласт

Слайд 93Последовательность выполнения операций при фронтальной самозарубке комбайна в пласт

Слайд 94При работе комбайнов с любыми исполнительными органами возможна самозарубка в

пласт способом косых заездов. При этом челноковая схема может применяться

для комбайнов с двухсторонними исполнительными органами, а односторонняя — при любом их расположении.

Концевые операции выполняются в следующей последовательности:

I — в исходном положении конвейер передвинут к забою за исключением концевой части, где расположен комбайн;

II — комбайн подается вдоль линии изгиба конвейера при включенном переднем исполнительном органе и вынимает клиновидную полосу угля длиной 12—15 м;

III — передвигаются недодвинутая часть конвейера и концевая головка, а также производится выемка комбайном оставшегося целика угля;

IV — после перегона комбайна к уступу забоя производится выемка угля.

Общее время концевых операций без перегона комбайна составляет 23,5 мин, из них 10,2 мин — маневры по зачистке лавы, 3,3 мин — фланговая самозарубка с изгибающегося конвейера; 10 мин — передвижка привода и вспомогательные операции.

Слайд 95Последовательность выполнения концевых операций при самозарубке комбайна в пласт способом

косых заездов

Слайд 96Операции на сопряжениях лав с подготовительными выработками

Технологические схемы сопряжения лавы

с подготовительной выработкой различаются в зависимости от системы разработки, технологии

выполнения концевых операций, способов крепления и охраны подготовительной выработки.

В зависимости от расположения выработок относительно выработанного пространства и забоя лавы выделяют три группы выработок: проводимые до начала очистных работ; повторно используемые; проводимые вслед за лавой или с опережением забоя лавы.

До начала очистных работ выработки могут проводится в массиве угля, в присечку к выработанному пространству или с оставлением между ним и выработкой целика угля. В наиболее благоприятных условиях оказываются выработки, пройденные в присечку к выработанному пространству и погашаемые вслед за лавой. В таких выработках возможно вынесение головок конвейера, что позволяет проходить ниши минимальной длины. Повторно используемые выработки вследствие двукратного воздействия на них опорного давления деформируются, что затрудняет применение безнишевой выемки из - за необходимости снятия ножек при передвижке забойного конвейера и повышает трудоёмкость выполняемых на сопряжении работ.

Слайд 97Выработки, проводимые вслед за лавой, с точки зрения давления находятся

в благоприятных условиях. Однако их проведение не позволяет реализовать при

существующих средствах механизации очистных работ технологию безнишевой выемки. Применяемые на сопряжениях с проводимыми вслед за лавой выработками технологические схемы работ на сопряжениях требуют выполнения большого объёма разнохарактерных работ, сосредоточенных на небольшой площади рабочего пространства. Это - выемка угля комбайном в лаве, подготовка ниши, проведение штрека и закладка породы в выработанное пространство. Недостатком такой технологической схемы является не только высокая трудоёмкость работ на сопряжениях. Составляющая около 40 % общей трудоемкости работ в лаве, но и ограничение скорости подвигания забоя.

Способ охраны выработки в значительной степени определяет трудоёмкость работ на сопряжении как вследствие различного объёма работ, требуемого для реализации того или иного способа охраны, так и для различного состояния выработок. Для охраны выработок в настоящее время применяют искусственные ограждения в виде бутовых полос, костров, железобетонных тумб и стенок, органной крепи и целиков.

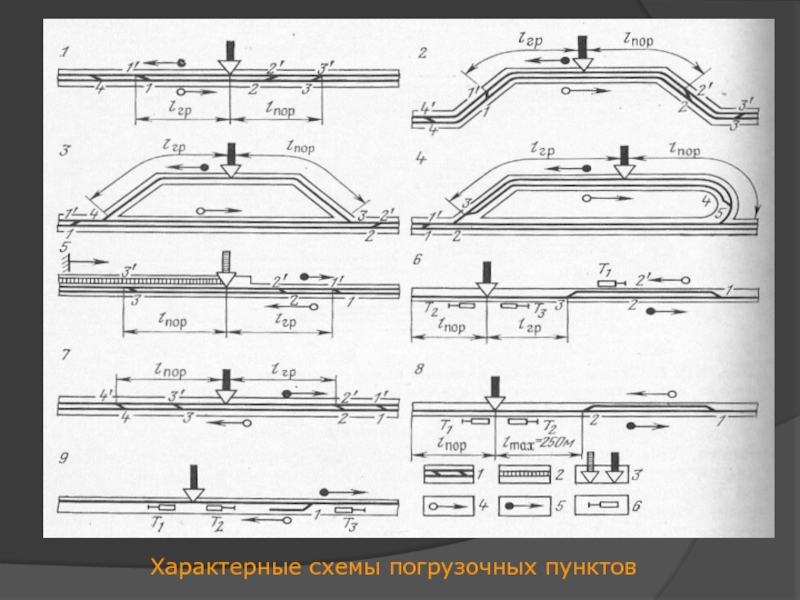

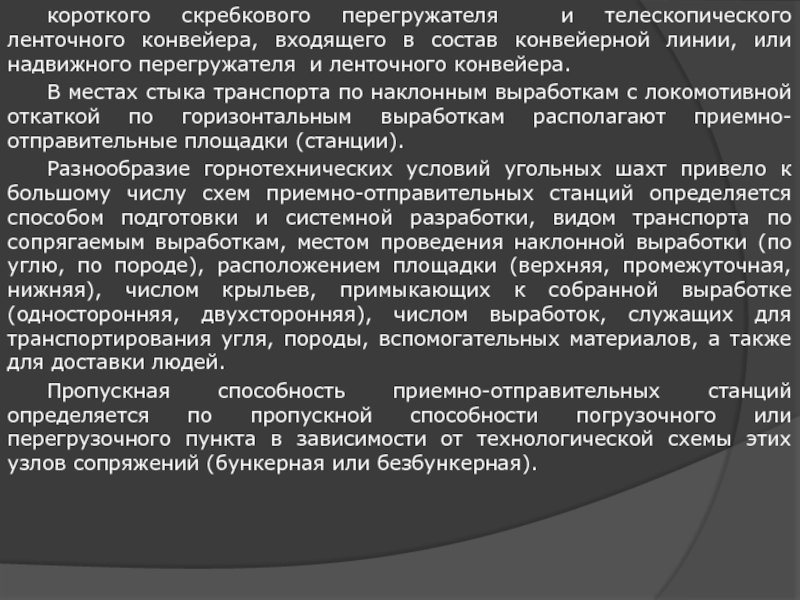

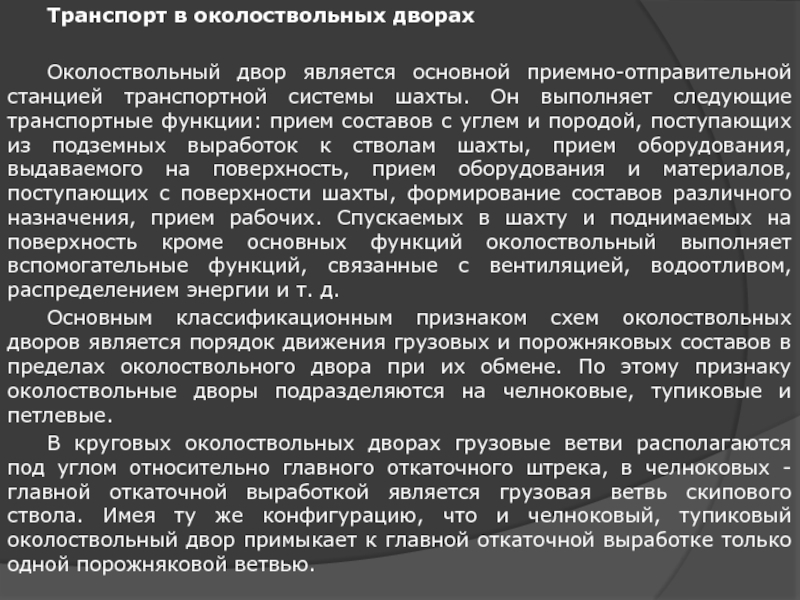

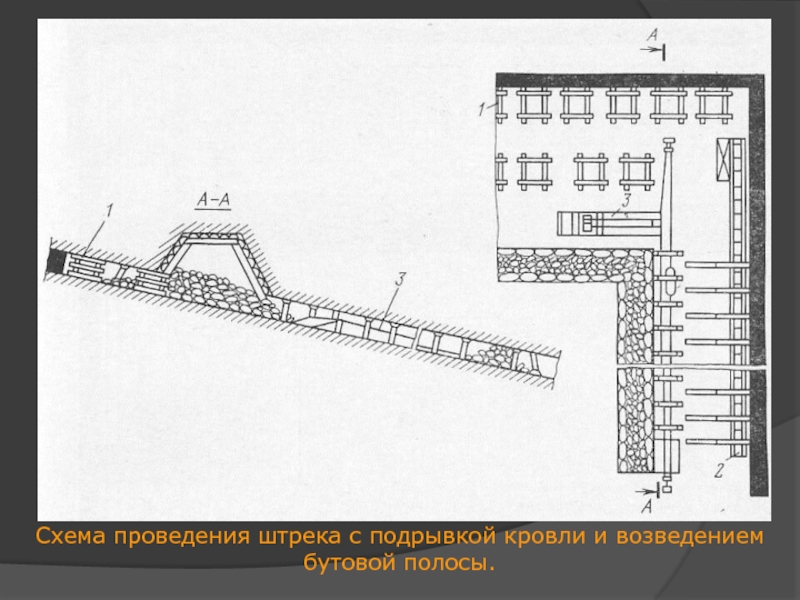

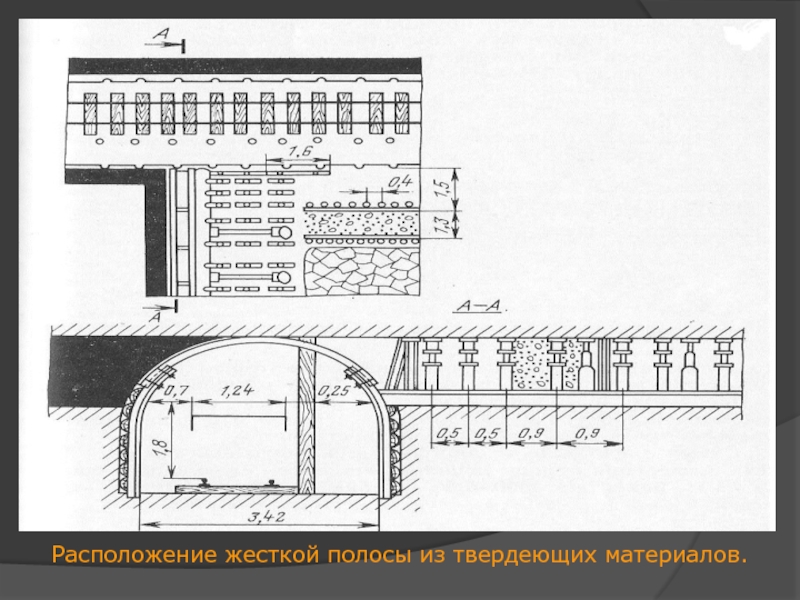

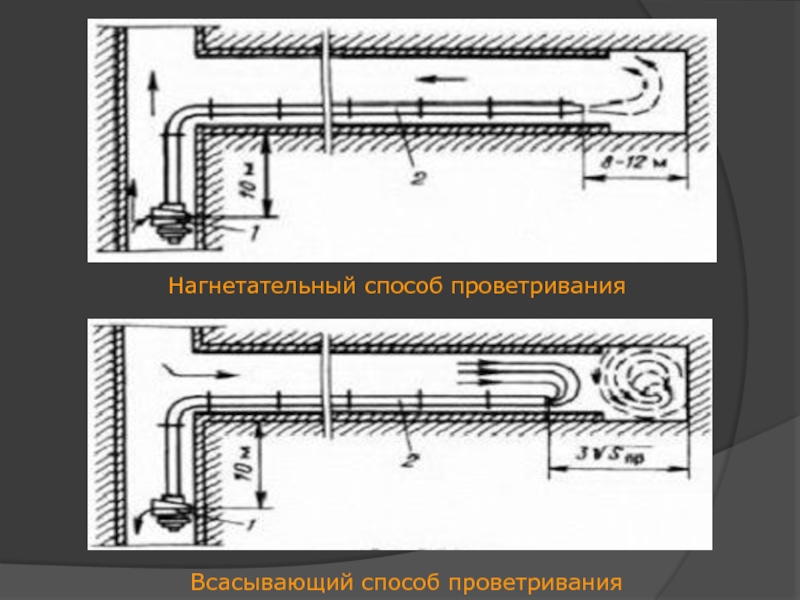

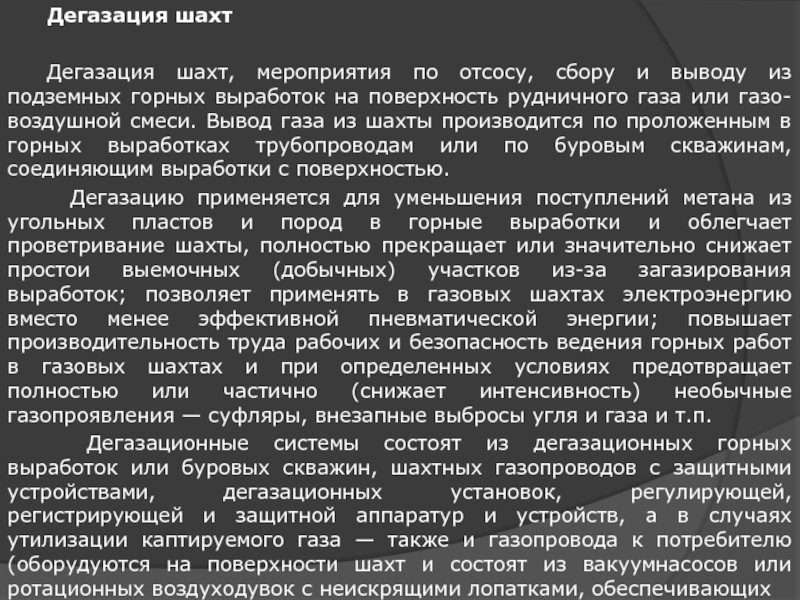

Операции на сопряжениях зависят также от способа выполнения концевых операций в лавах: 1) при вынесенных на штреки приводах конвейера; 2) с механизированной выемкой угля специальными нише выемочными машинами при полностью или частично вынесенных приводах конвейера из лавы; 3) с выемкой угля в нишах вручную или с