Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Полимеризационные пластмассы

Содержание

- 1. Полимеризационные пластмассы

- 2. Высокомолекулярные соединения при полимеризации образуются за счет

- 3. Механизм полимеризацииМеханизм полимеризации обычно включает в себя

- 4. По числу участвующих в полимеризации мономеров различают

- 5. Анионнная полимеризация- это метод создания полимеров из

- 6. Модульная химияРаствор с живыми молекулами полистирола прореагирует с бутадиеном и образуется стирол-бутадиеновый блок-сополимер.

- 7. Способы полимеризацииБлок-полимеризация: жидкий мономер с инициатором

- 8. Эмульсия смесь, в которой два несмешивающихся

- 9. Полимеризация в блоке (блочная полимеризация)– это полимеризация

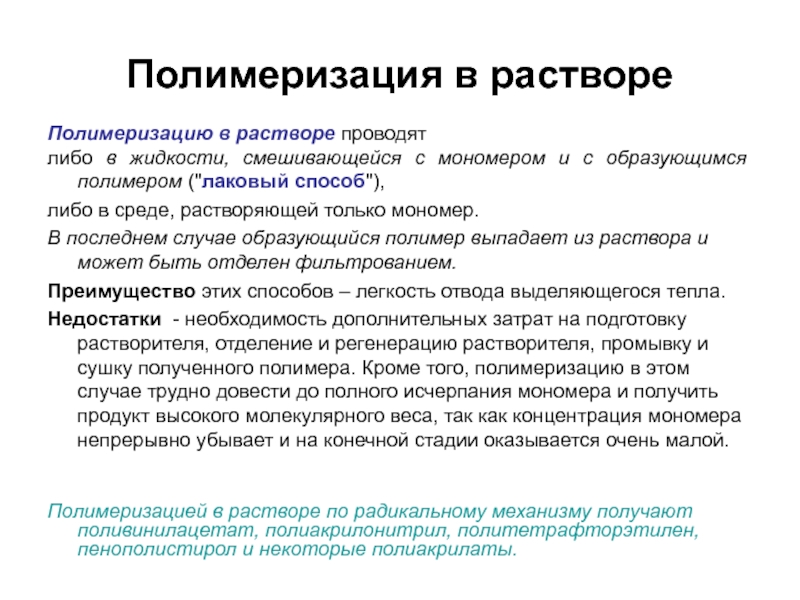

- 10. Полимеризация в раствореПолимеризацию в растворе проводят либо

- 11. Слайд 11

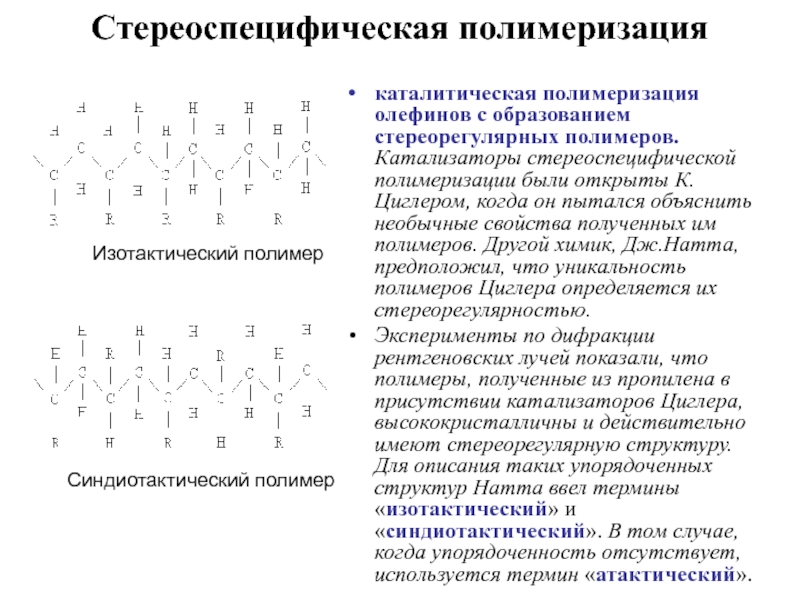

- 12. Стереоспецифическая полимеризация каталитическая полимеризация олефинов с

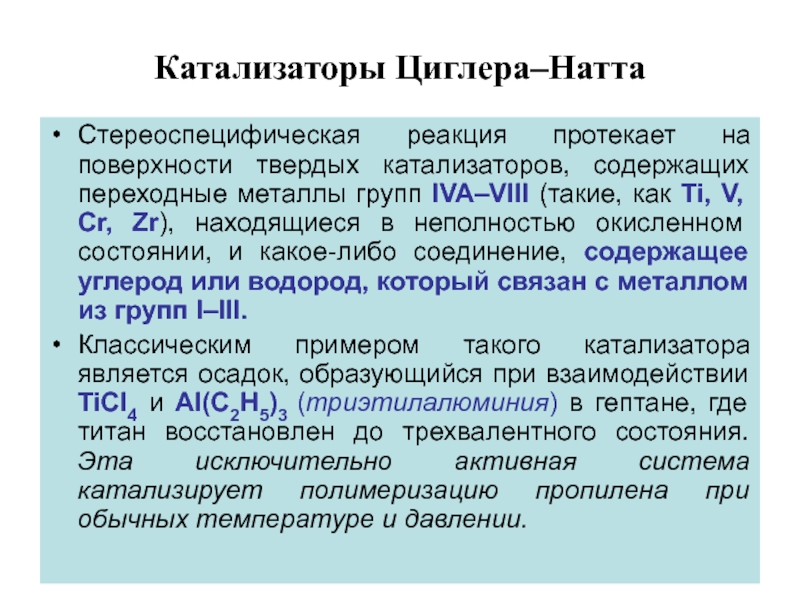

- 13. Катализаторы Циглера–Натта Стереоспецифическая реакция протекает на поверхности

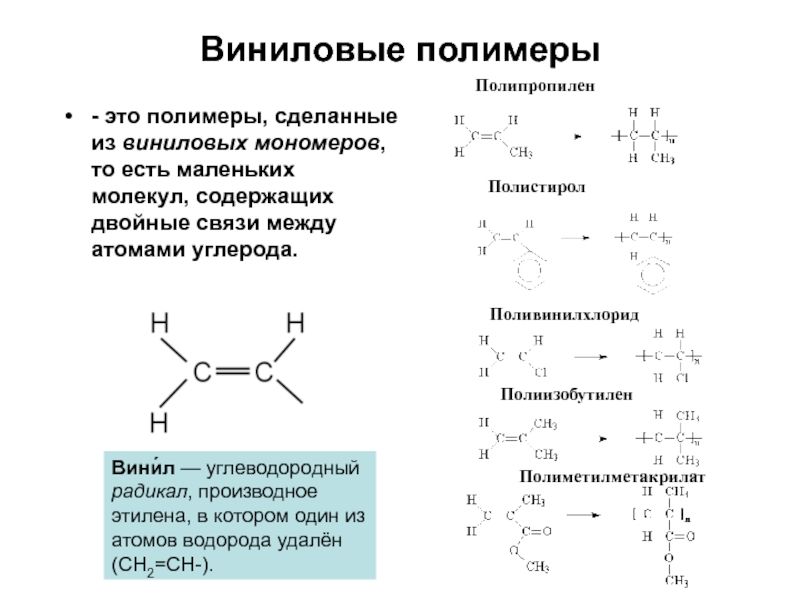

- 14. Виниловые полимеры- это полимеры, сделанные из виниловых

- 15. Виниловые полимеры получают из виниловых мономеров многими

- 16. Пластмассы на основе полимеризационных смол

- 17. Общие свойства пластмасс на основе полимеризационных смолПолимеризационные

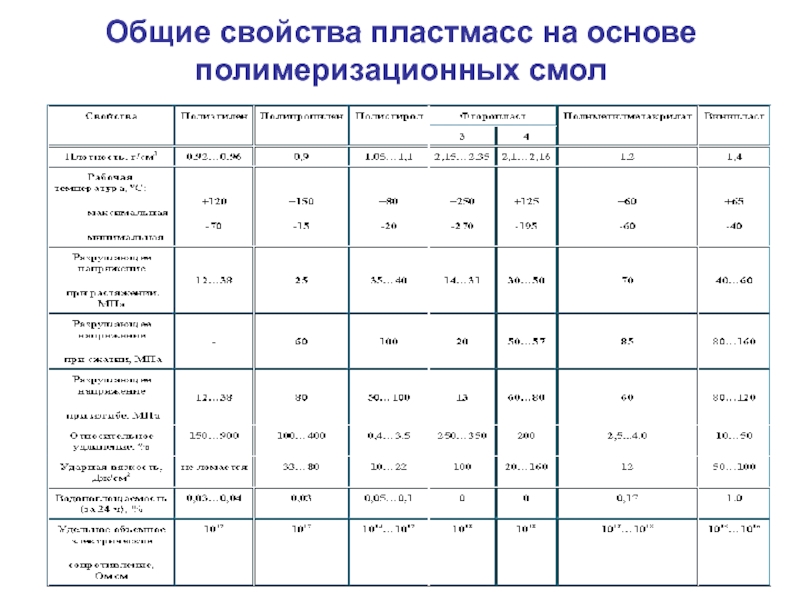

- 18. Общие свойства пластмасс на основе полимеризационных смол

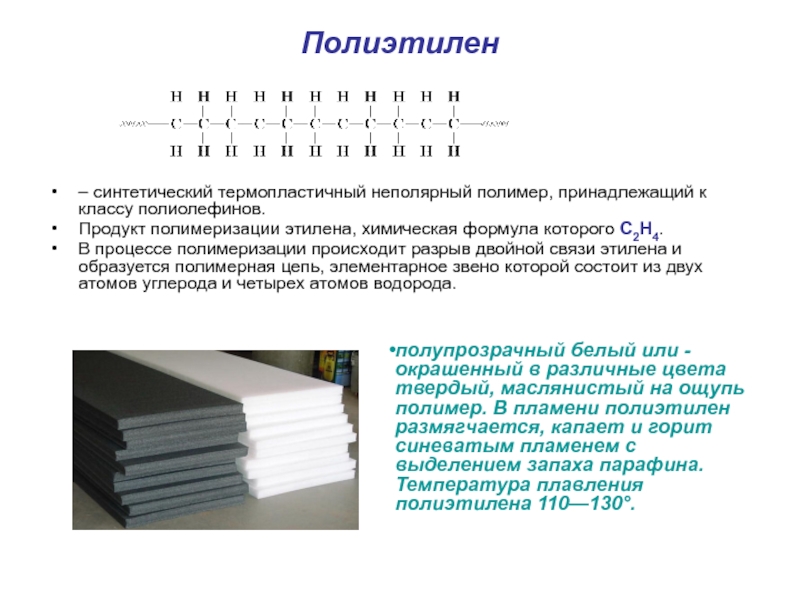

- 19. Полиэтилен– синтетический термопластичный неполярный полимер, принадлежащий к

- 20. Радикальная полимеризация этиленаn – степень полимеризации-CH2-CH2- мономерное звеномономерполимер

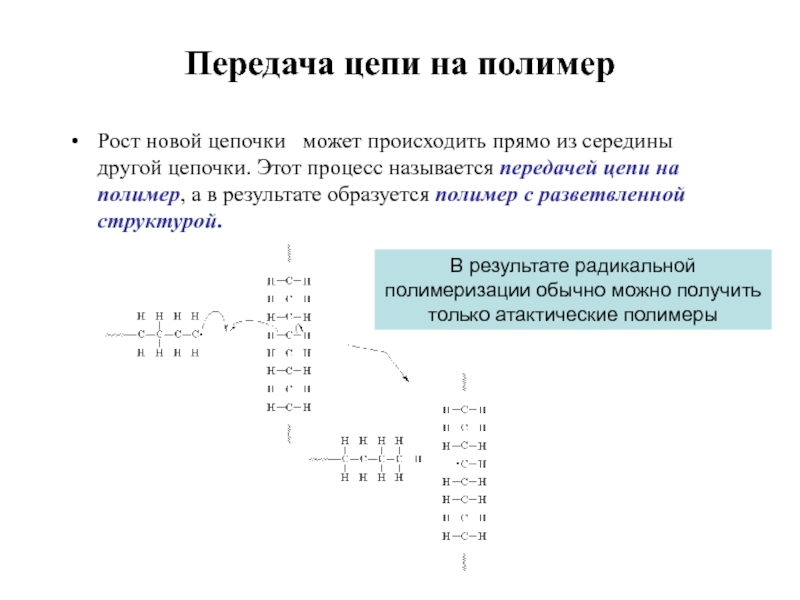

- 21. Передача цепи на полимерРост новой цепочки

- 22. Бывает так, что к некоторым атомам углерода

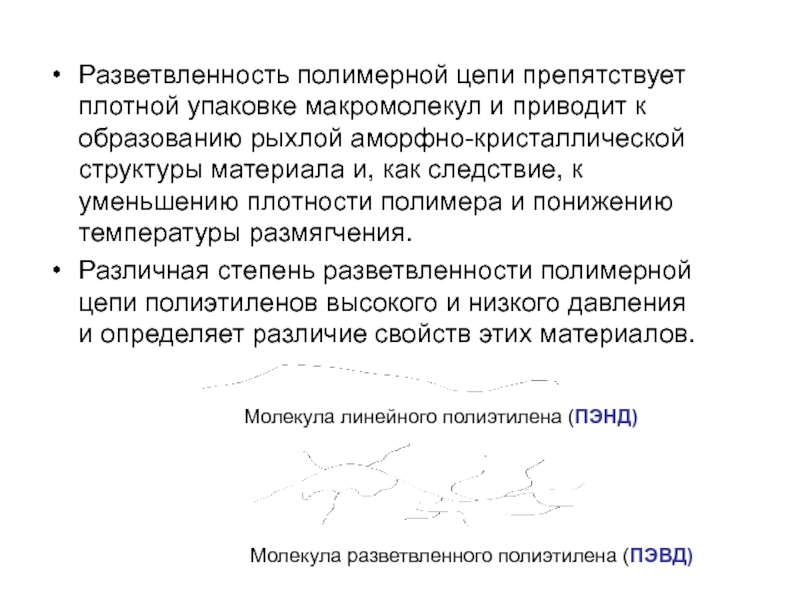

- 23. Разветвленность полимерной цепи препятствует плотной упаковке макромолекул

- 24. Свойства полиэтиленаПластический материал с хорошими диэлектрическими свойствами.

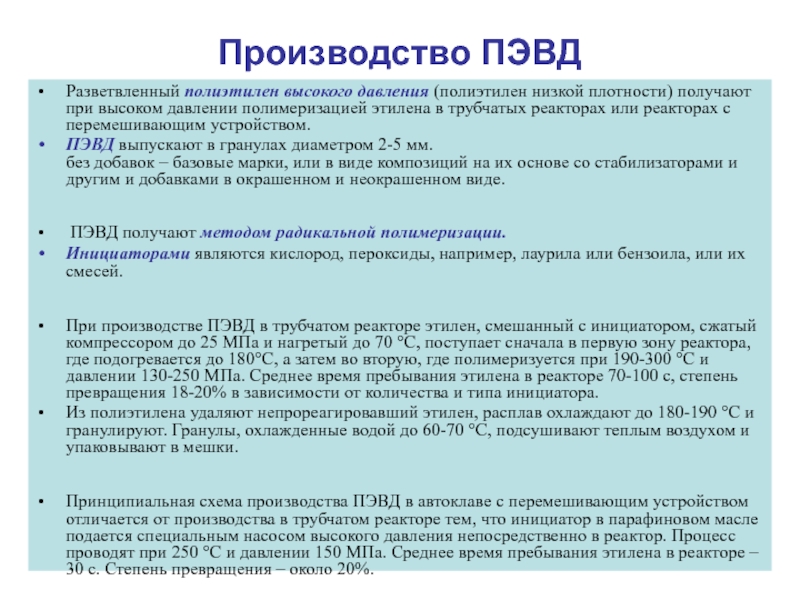

- 25. Производство ПЭВДРазветвленный полиэтилен высокого давления (полиэтилен низкой

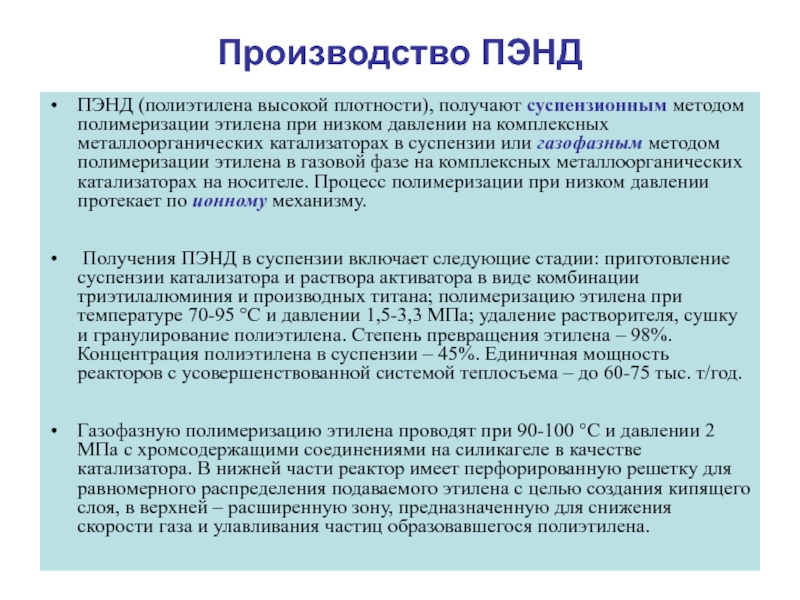

- 26. ПЭНД (полиэтилена высокой плотности), получают суспензионным методом

- 27. Существует несколько подклассов полиэтилена, отличающиеся

- 28. Так, полимеризацией в растворителе в присутствии оксидов

- 29. Комплекс свойств полиолефинов, в том числе такие,

- 30. Лист из полиэтилена при нормальных условиях не

- 31. Применение полиэтиленаПолиэтилен – наиболее широко использующийся полимер.

- 32. Изделия из полиэтилена

- 33. Свойства пленки из ПЭВД ПЭВД — это

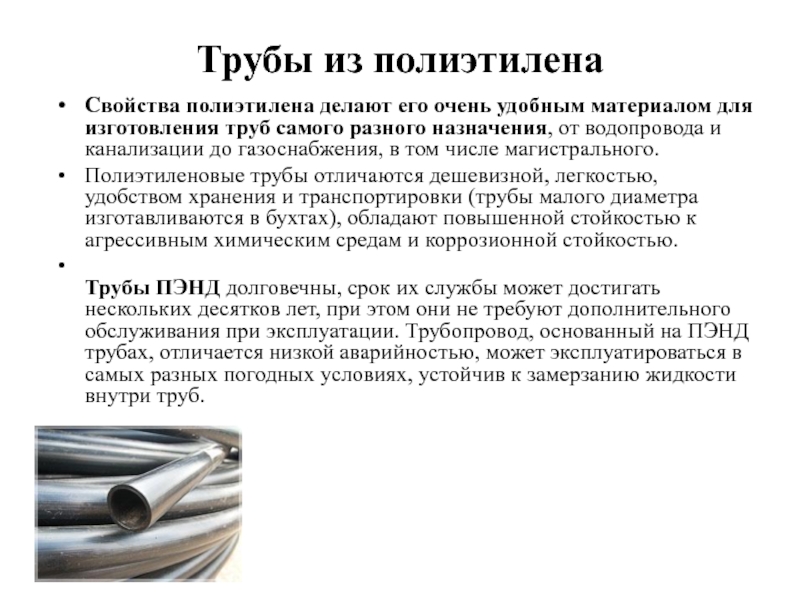

- 34. Трубы из полиэтиленаСвойства полиэтилена делают его очень

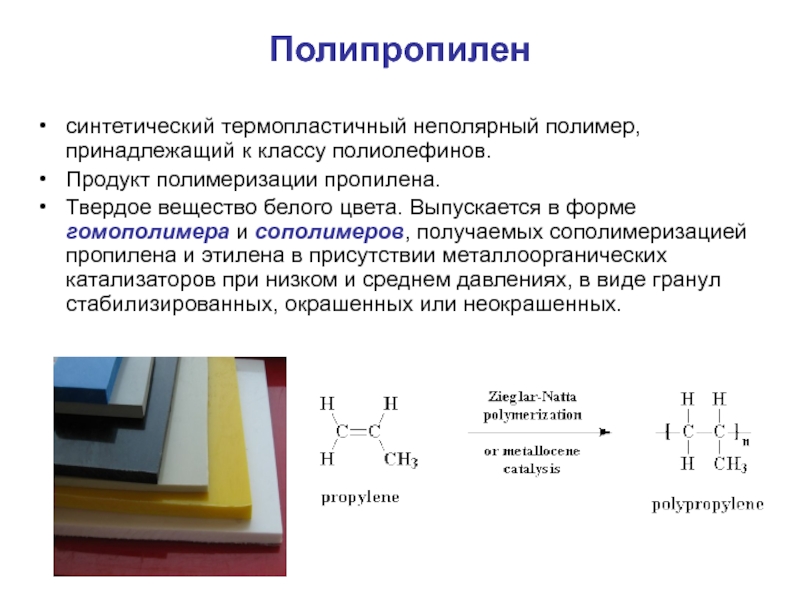

- 35. Полипропиленсинтетический термопластичный неполярный полимер, принадлежащий к классу

- 36. Свойства полипропиленаПолипропилен обладает ценными свойствами для его

- 37. Свойства полипропиленаПолипропилен – пластичный материал, отличающийся высокой

- 38. Получение полипропиленаВ промышленности полипропилен, получают полимеризацией пропилена,

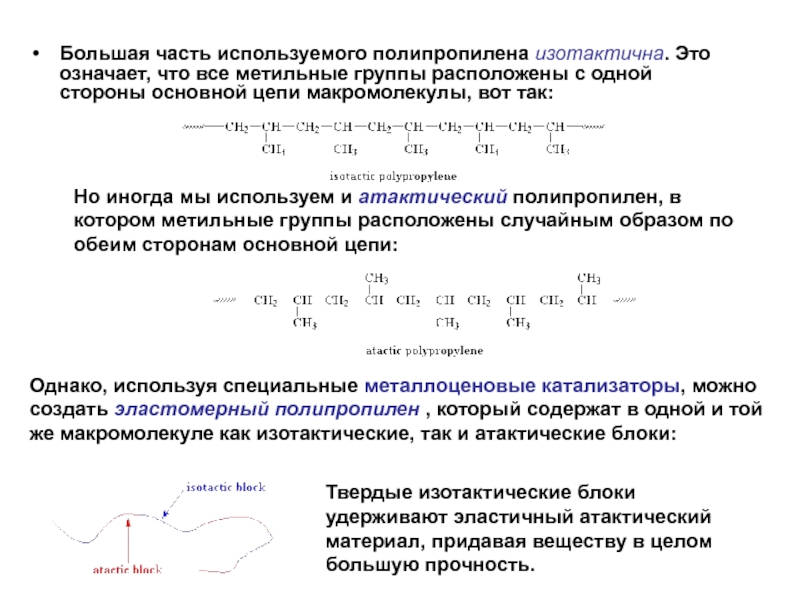

- 39. Большая часть используемого полипропилена изотактична. Это означает,

- 40. Применение полипропиленаПолипропилен обладает многими положительными качествами, присущими

- 41. Трубы из полипропилена

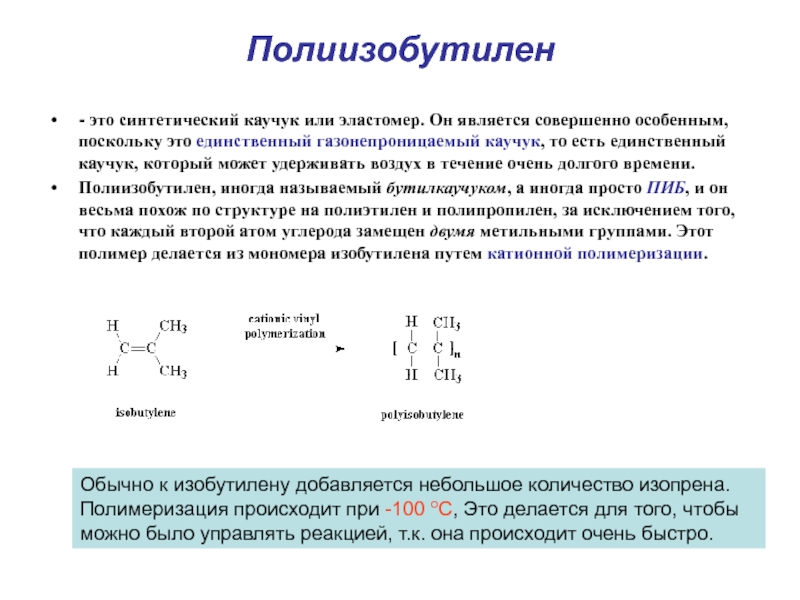

- 42. Полиизобутилен- это синтетический каучук или эластомер. Он

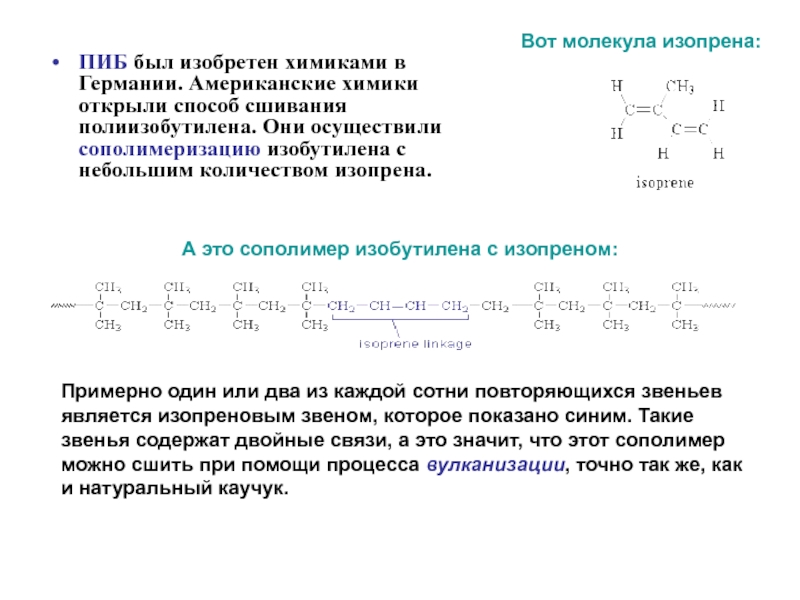

- 43. ПИБ был изобретен химиками в Германии. Американские

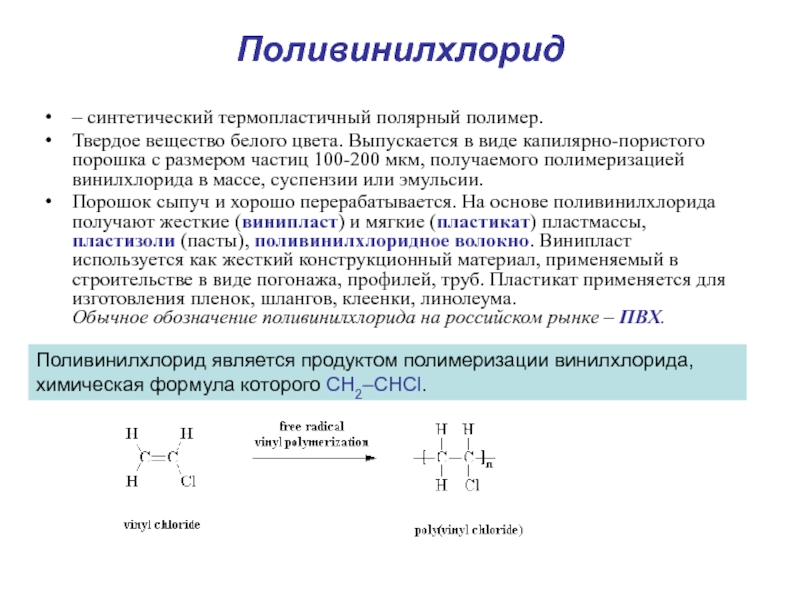

- 44. Поливинилхлорид– синтетический термопластичный полярный полимер. Твердое вещество

- 45. Поливинилхлорид является продуктом полимеризации винилхлорида, химическая формула

- 46. Свойства и применение ПВХПоливинилхлорид устойчив к действию

- 47. ПВХ-линолеум производят из синтетического полимера

- 48. В западных странах этот материал принято

- 49. Процесс каландрированияЭто основная технологическая операция при получении линолеума

- 50. Каландрование (каландрирование)- это технологический процесс получения плоского

- 51. Сушка при постоянной температуре и влажности полученных рулонов

- 52. ЭКСТРУЗИОННЫЙ СПОСОБ ПРОИЗВОДСТВА ЛИНОЛЕУМАЭкструзионный способ — это

- 53. Жесткие продукты на основе поливинилхлорида называются винипластами.

- 54. ПластикатыМягкие продукты на основе поливинилхлорида называются пластикатами.

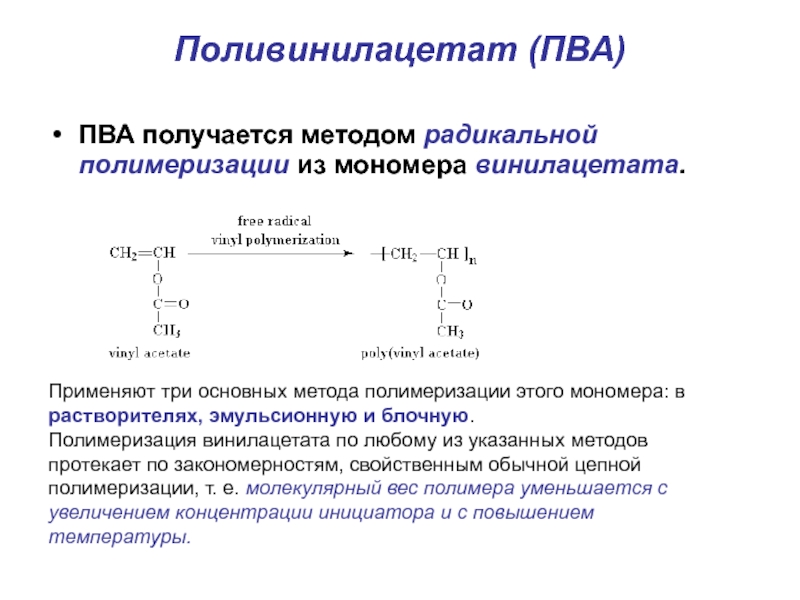

- 55. Поливинилацетат (ПВА)ПВА получается методом радикальной полимеризации из

- 56. Применение ПВАПоливинилацетат представляет собой прозрачный бесцветный полимер

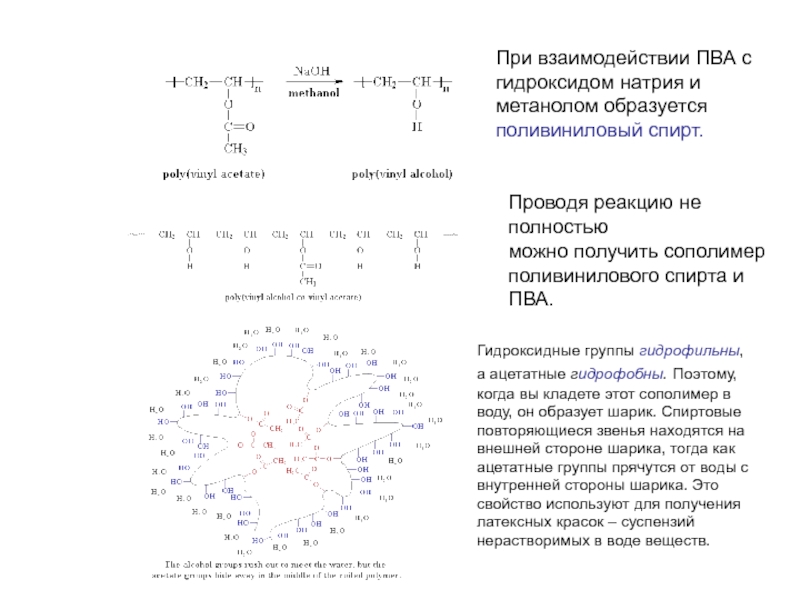

- 57. При взаимодействии ПВА с гидроксидом натрия и

- 58. Применение поливинилового спиртаСпособен растворяться в воде.Сгуститель и

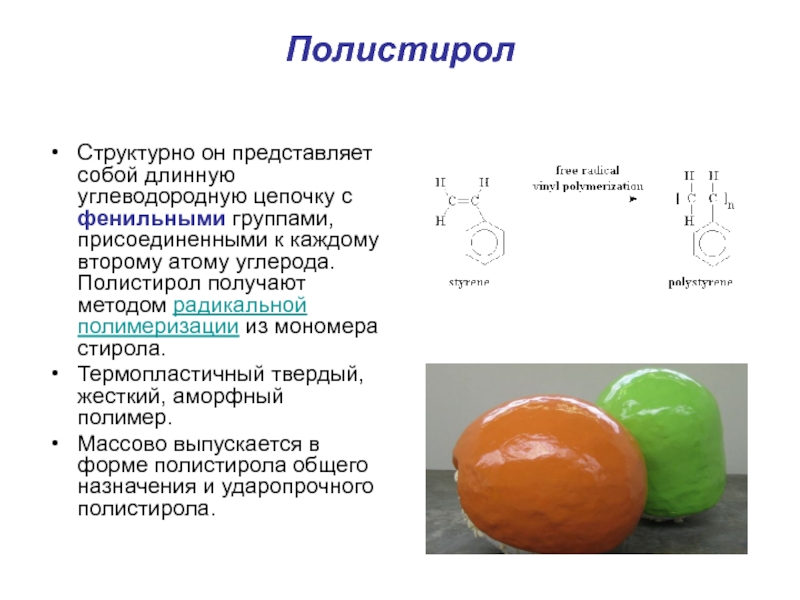

- 59. ПолистиролСтруктурно он представляет собой длинную углеводородную цепочку

- 60. Полистирол общего назначения – прозрачный, хорошо окрашиваемый,

- 61. Ударопрочный полистирол – непрозрачный бесцветный материал, продукт

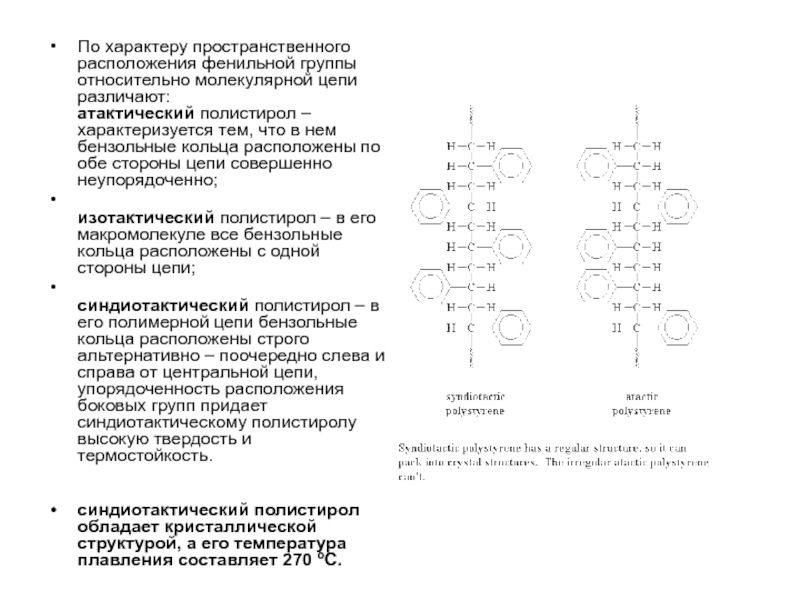

- 62. По характеру пространственного расположения фенильной группы относительно

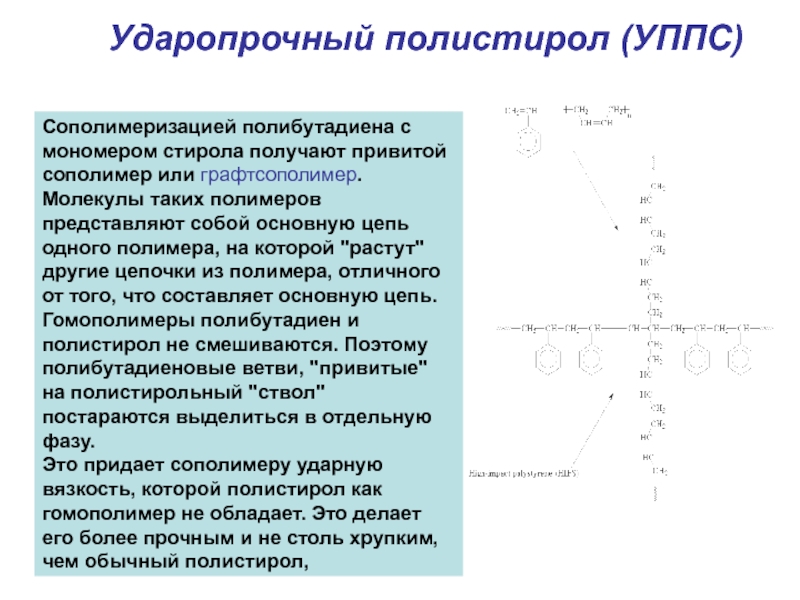

- 63. Ударопрочный полистирол (УППС)Сополимеризацией полибутадиена с мономером стирола

- 64. Вспененный полистиролПри экструзии полистирол может быть вспенен

- 65. Пенополистиролбетон Пенополистирол, как ингредиент, применяется при производстве

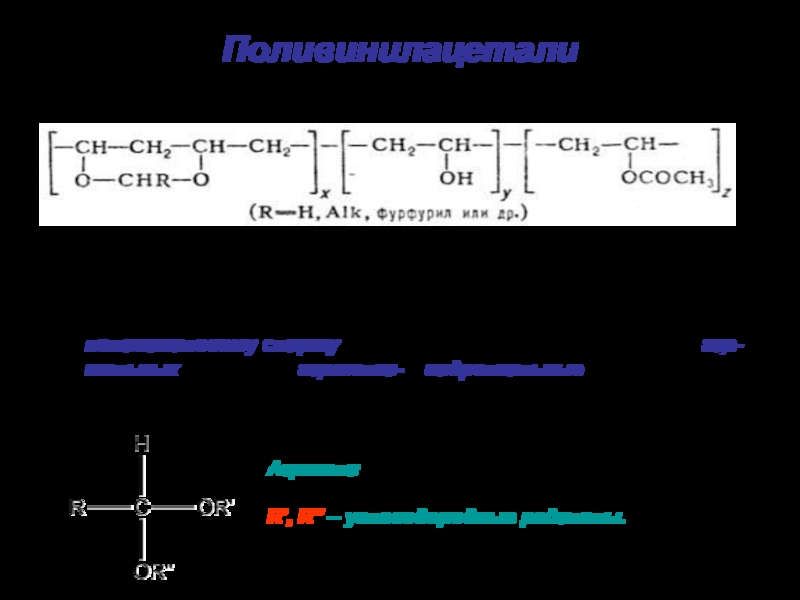

- 66. ПоливинилацеталиПолучают обычно гидролизом поливинилацетата с последующим присоединением

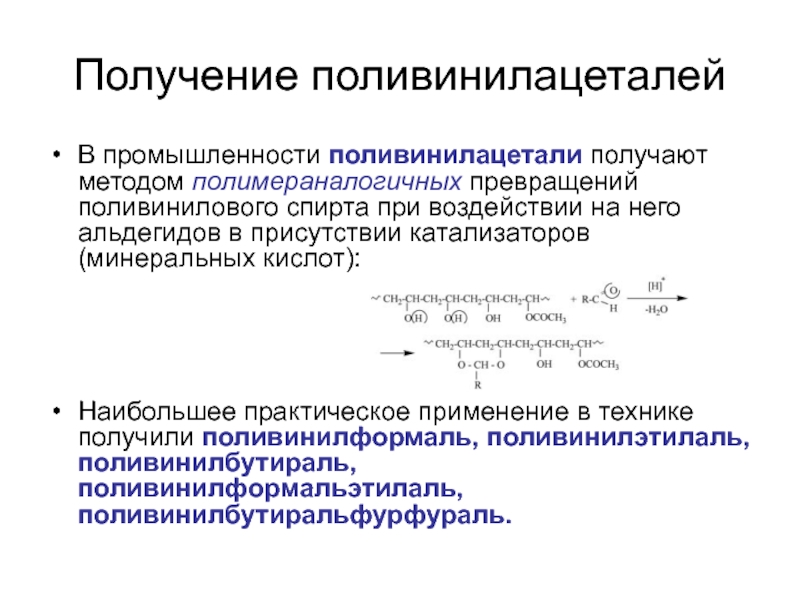

- 67. Получение поливинилацеталейВ промышленности поливинилацетали получают методом полимераналогичных

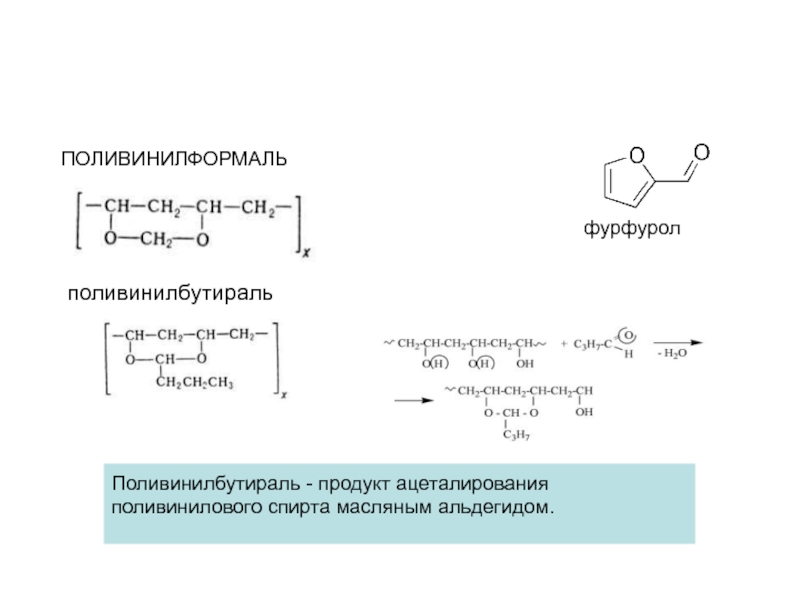

- 68. ПОЛИВИНИЛФОРМАЛЬ поливинилбутиральфурфуролПоливинилбутираль - продукт ацеталирования поливинилового спирта масляным альдегидом.

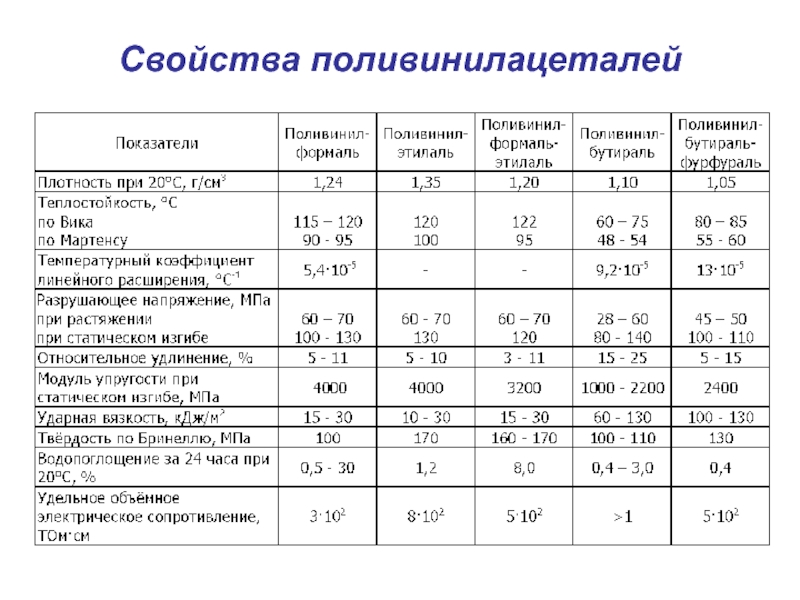

- 69. Свойства поливинилацеталей

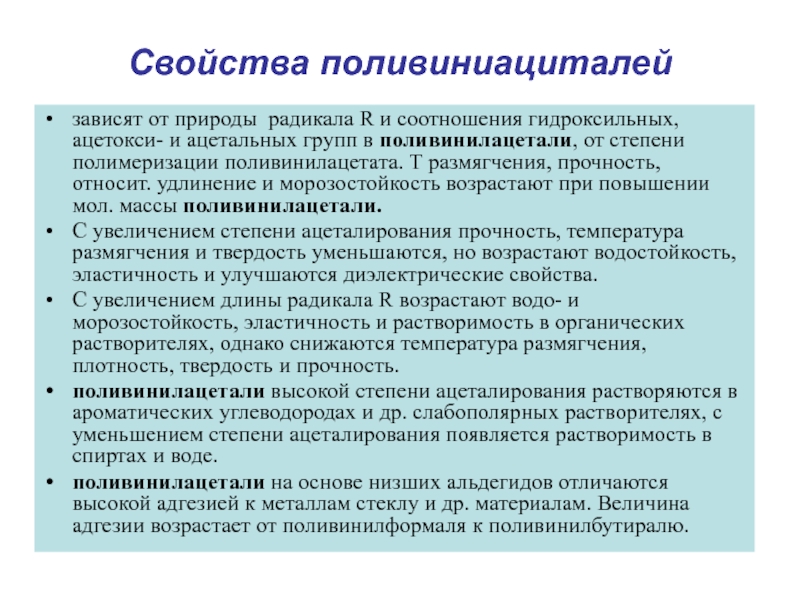

- 70. Свойства поливиниациталейзависят от природы радикала R и

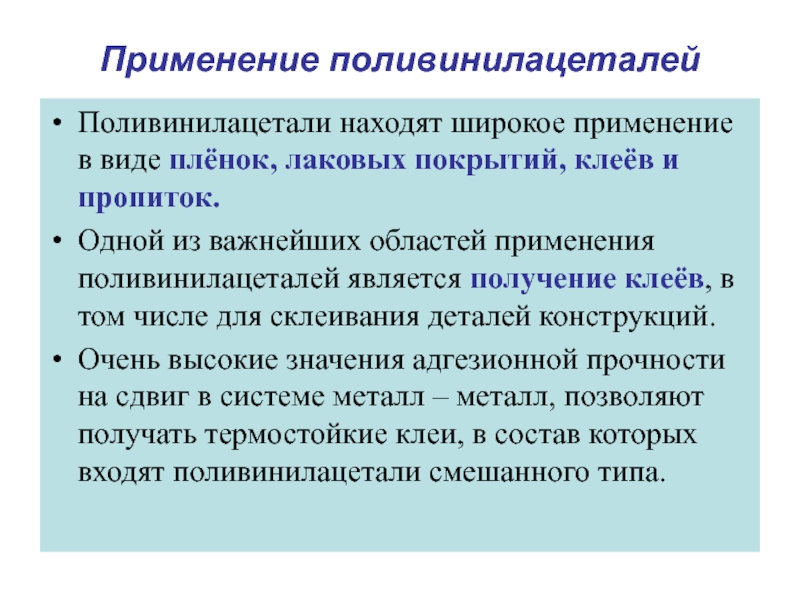

- 71. Применение поливинилацеталейПоливинилацетали находят широкое применение в виде

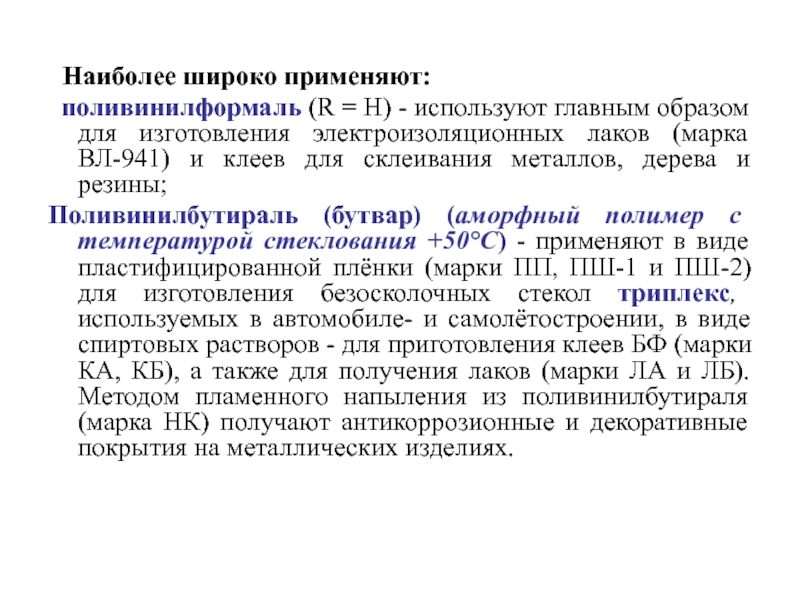

- 72. Наиболее широко применяют: поливинилформаль (R =

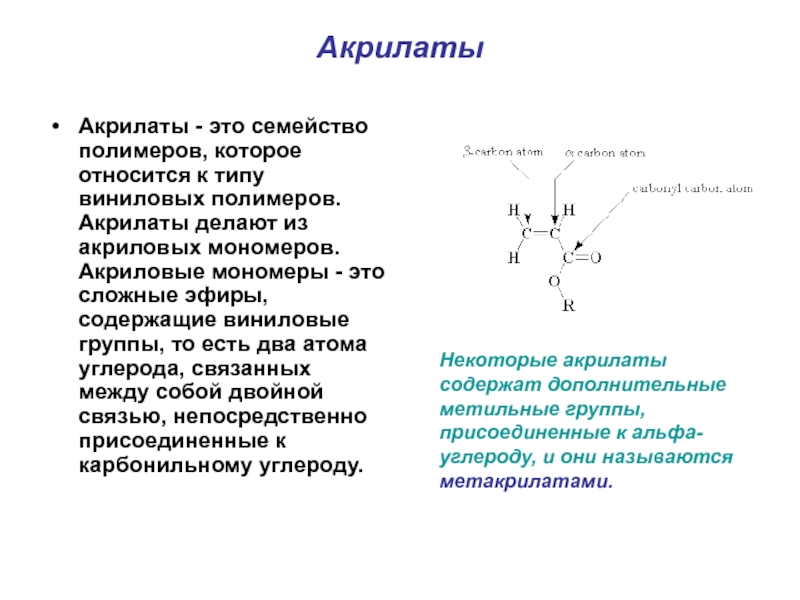

- 73. АкрилатыАкрилаты - это семейство полимеров, которое относится

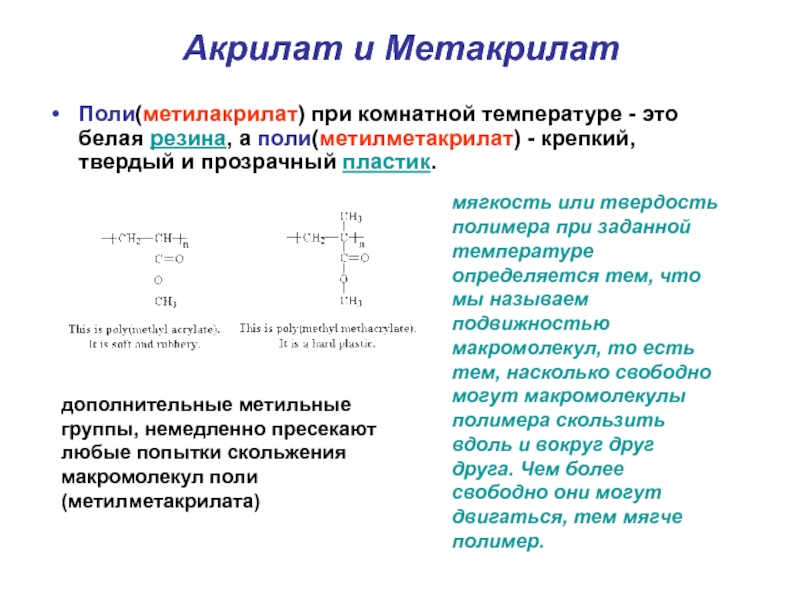

- 74. Акрилат и МетакрилатПоли(метилакрилат) при комнатной температуре -

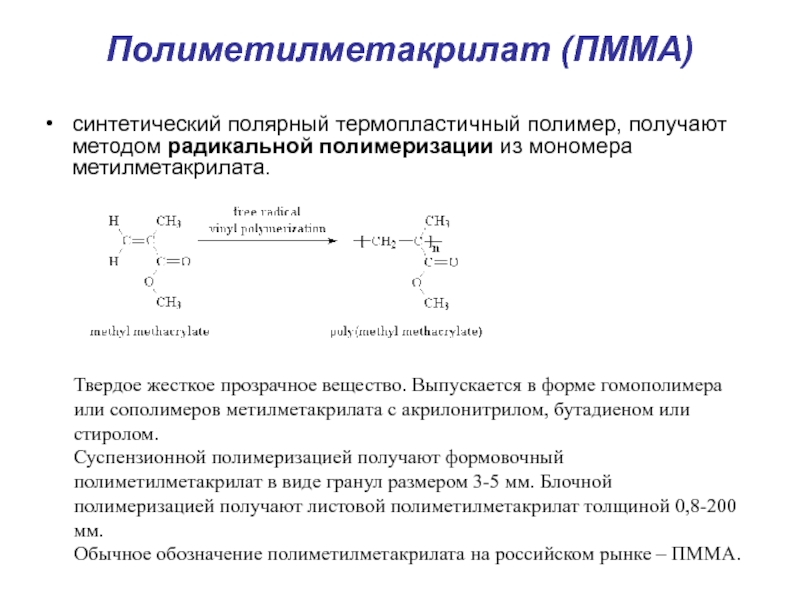

- 75. Полиметилметакрилат (ПММА)синтетический полярный термопластичный полимер, получают методом

- 76. Производство ПММАИз-за прозрачности и одной из основных

- 77. Свойства ПММАжесткий аморфный материал, обладающий высокой прозрачностью,

- 78. Применение ПММАОсновные области применения полиметилметакрилата определяются его

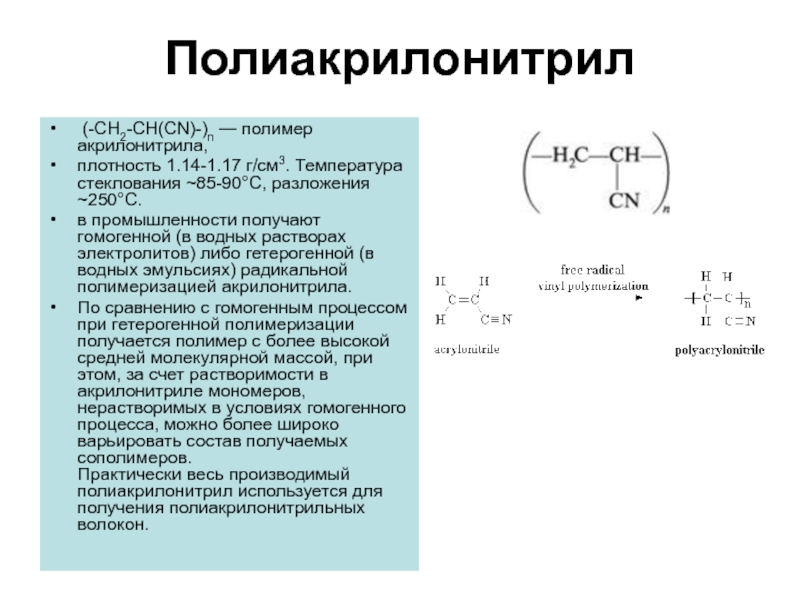

- 79. Полиакрилонитрил (-CH2-CH(CN)-)n — полимер акрилонитрила, плотность 1.14-1.17

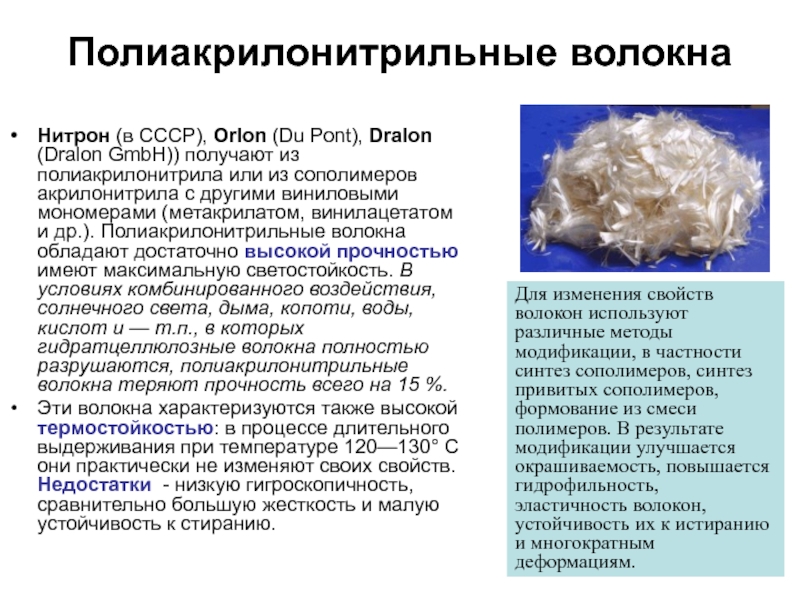

- 80. Полиакрилонитрильные волокнаНитрон (в СССР), Orlon (Du Pont),

- 81. Полиакрилонитриловое волокно также является сырьём для производства

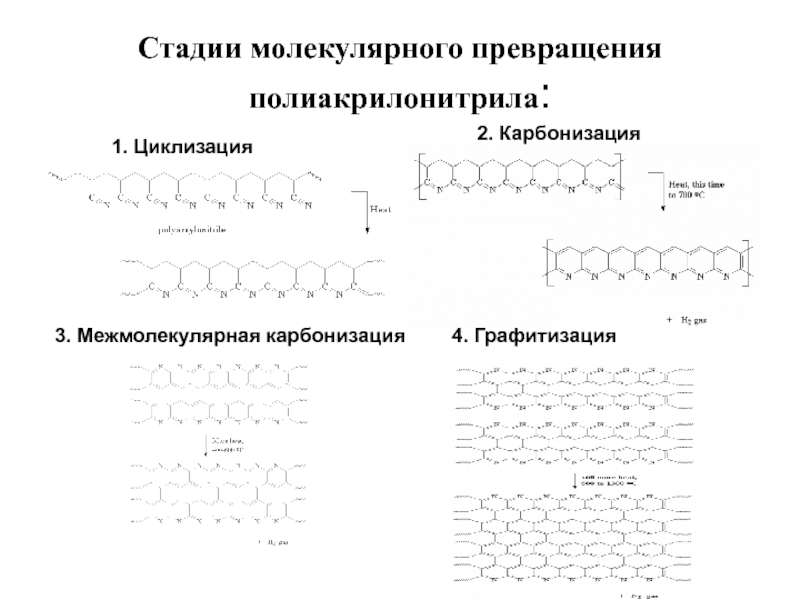

- 82. Стадии молекулярного превращения полиакрилонитрила:1. Циклизация2. Карбонизация3. Межмолекулярная карбонизация4. Графитизация

- 83. Сополимеры полиакрилонитрила Для производства волокон

- 84. Сополимеры полиакрилонитрилаСополимер стирола и акрилонитрила (сокращенно САН(SAN))

- 85. Фторопласты– синтетические термопластичные полимеры, принадлежащие к классу

- 86. Фторопласт-4 (тефлон)Молекулы фторопласта-4 имеют строго регулярную спиралевидную

- 87. Свойства и применение фторопластовНаибольшее практическое применение среди

- 88. Важнейшими полезными свойствами фторопластов, определяющими основные области

- 89. Полиформальдегид ПФЛ имеет наибольшую жесткость и

- 90. Является универсальным конструкционным полимером, обладающим комбинацией свойств

- 91. Изделия из полиформальдегида

- 92. Пентапласт[— OCH2C (CH2Cl)2CH2—] nпринятое в РФ (в

- 93. Пентапласт по химической стойкости и теплостойкости

- 94. Свойства и применение пентапласта Пентапласт —

- 95. Особенности переработки и применения пентапласта Высокая технологичность

- 96. Слайд 96

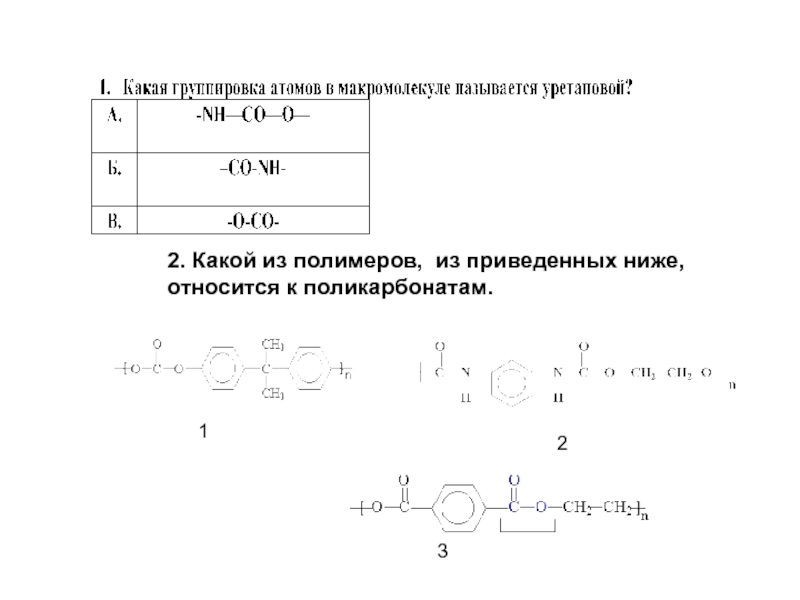

- 97. 2. Какой из полимеров, из приведенных ниже, относится к поликарбонатам.123

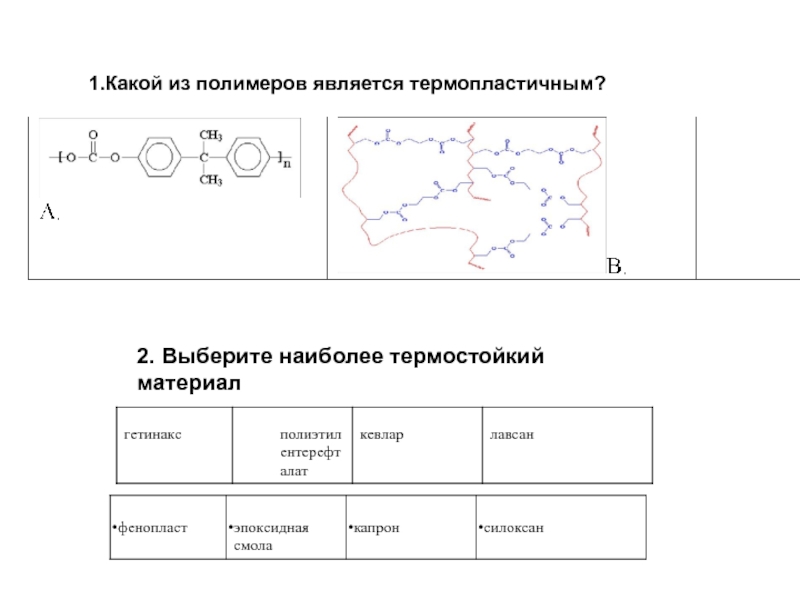

- 98. Какой из полимеров является термопластичным?2. Выберите наиболее термостойкий материал

- 99. Вопросы к контрольной работе №2 Поликонденсационные смолы

- 100. Скачать презентанцию

Слайды и текст этой презентации

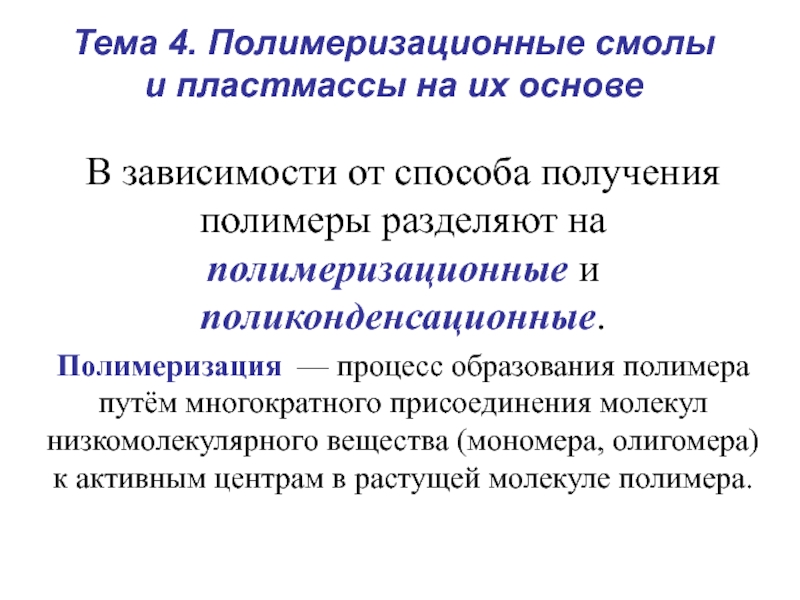

Слайд 1Тема 4. Полимеризационные смолы и пластмассы на их основе

В зависимости

от способа получения полимеры разделяют на полимеризационные и поликонденсационные.

— процесс образования полимера путём многократного присоединения молекул низкомолекулярного вещества (мономера, олигомера) к активным центрам в растущей молекуле полимера.Слайд 2Высокомолекулярные соединения при полимеризации образуются за счет размыкания кратных связей

мономеров или

колец в циклических соединениях и

образования макромолекул в виде цепей из повторяющихся звеньев под воздействием различных факторов: температуры, света, действия веществ-инициаторов, катализаторов и т. д. Соответственно в зависимости от характера возбуждающего фактора различают термическую, фотохимическую, инициированную и другие виды полимеризации.

Элементный состав (молекулярные формулы) мономера и полимера приблизительно одинаков.

Слайд 3Механизм полимеризации

Механизм полимеризации обычно включает в себя ряд связанных стадий:

инициирование —

зарождение активных центров полимеризации;

рост (продолжение) цепи — процесс последовательного присоединения

молекул мономеров к центрам; передача цепи — переход активного центра на другую молекулу;

разветвление цепи — образование нескольких активных центров из одного;

обрыв цепи — гибель активного центра при его взаимодействии с др. активным центром, каким-либо посторонним веществом или вследствие перегруппировки в неактивный продукт.

Характер распределения макромолекул по размерам определяется механизмом процесса и в принципе может быть вычислен, если известна кинетическая схема процесса.

Слайд 4По числу участвующих в полимеризации мономеров различают гомополимеризацию (один мономер)

и сополимеризацию (два и более).

В зависимости от природы активного

центра, различают: радикальную полимеризацию, в которой активным центром является свободный радикал - атом или молекула, в котором по меньшей мере один из электронов не спарен с другим электроном.

ионную полимеризацию, при которой активные центры являются ионами. Ионная полимеризация подразделяется на анионную, если концевой атом растущей цепи несёт полный или частичный отрицательный заряд, и катионную, если этот атом заряжен положительно.

Обычно мономерами являются соединения, содержащие кратные связи или циклы, которые способны, раскрываясь, образовывать новые связи с другими молекулами, обеспечивая рост цепей.

Инициированные ими реакции - экзотермические (идущие с выделением тепла).

Промышленные полимеризационные процессы, проводимые в интервале температур от -80° до 120° С, дают большие выходы полимеров за короткое время.

Виды полимеризации

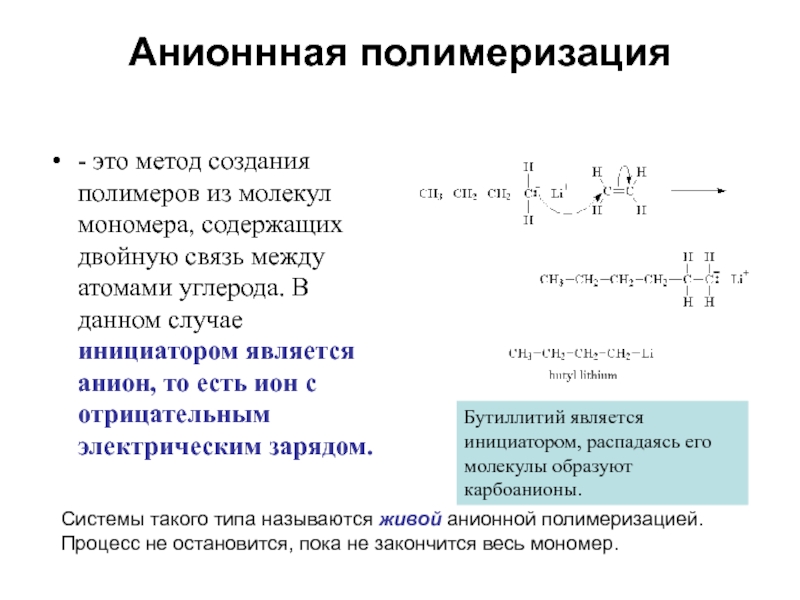

Слайд 5Анионнная полимеризация

- это метод создания полимеров из молекул мономера, содержащих

двойную связь между атомами углерода. В данном случае инициатором является

анион, то есть ион с отрицательным электрическим зарядом.Бутиллитий является инициатором, распадаясь его молекулы образуют карбоанионы.

Системы такого типа называются живой анионной полимеризацией. Процесс не остановится, пока не закончится весь мономер.

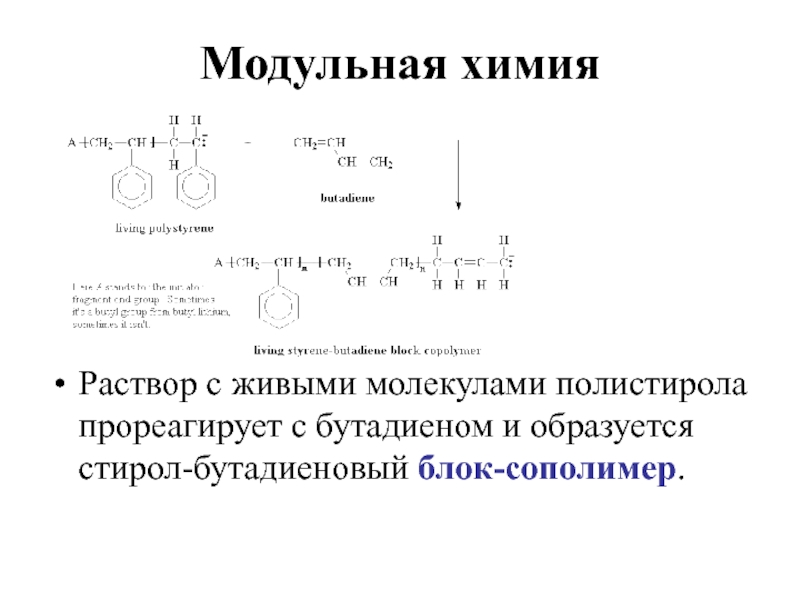

Слайд 6Модульная химия

Раствор с живыми молекулами полистирола прореагирует с бутадиеном и

образуется стирол-бутадиеновый блок-сополимер.

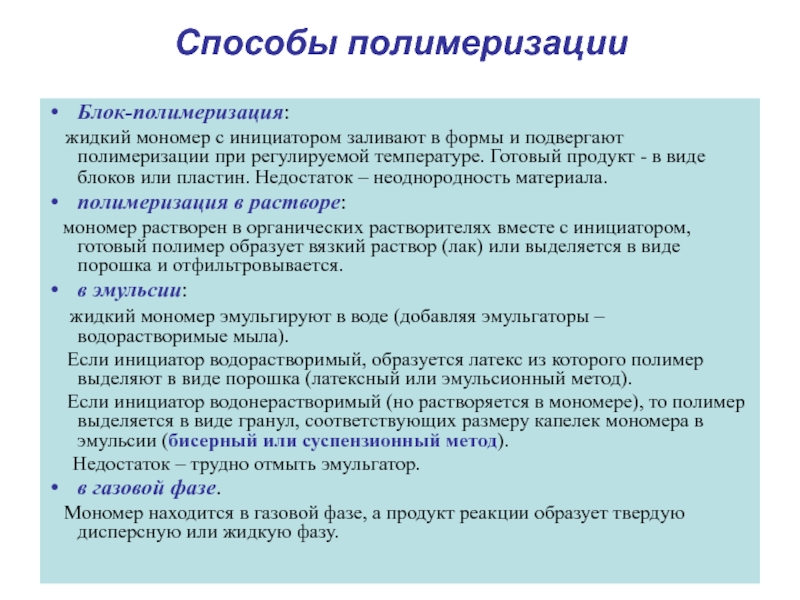

Слайд 7Способы полимеризации

Блок-полимеризация:

жидкий мономер с инициатором заливают в формы

и подвергают полимеризации при регулируемой температуре. Готовый продукт - в

виде блоков или пластин. Недостаток – неоднородность материала.полимеризация в растворе:

мономер растворен в органических растворителях вместе с инициатором, готовый полимер образует вязкий раствор (лак) или выделяется в виде порошка и отфильтровывается.

в эмульсии:

жидкий мономер эмульгируют в воде (добавляя эмульгаторы – водорастворимые мыла).

Если инициатор водорастворимый, образуется латекс из которого полимер выделяют в виде порошка (латексный или эмульсионный метод).

Если инициатор водонерастворимый (но растворяется в мономере), то полимер выделяется в виде гранул, соответствующих размеру капелек мономера в эмульсии (бисерный или суспензионный метод).

Недостаток – трудно отмыть эмульгатор.

в газовой фазе.

Мономер находится в газовой фазе, а продукт реакции образует твердую дисперсную или жидкую фазу.

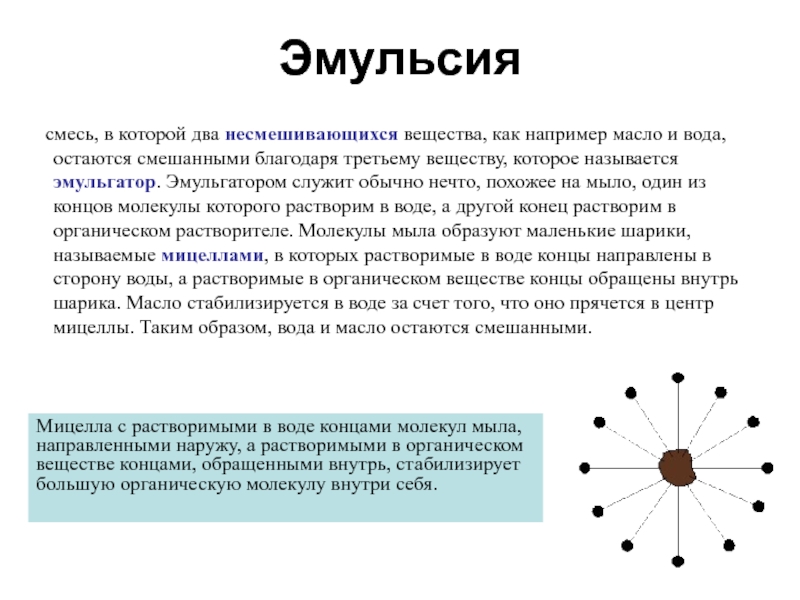

Слайд 8Эмульсия

смесь, в которой два несмешивающихся вещества, как например

масло и вода, остаются смешанными благодаря третьему веществу, которое называется

эмульгатор. Эмульгатором служит обычно нечто, похожее на мыло, один из концов молекулы которого растворим в воде, а другой конец растворим в органическом растворителе. Молекулы мыла образуют маленькие шарики, называемые мицеллами, в которых растворимые в воде концы направлены в сторону воды, а растворимые в органическом веществе концы обращены внутрь шарика. Масло стабилизируется в воде за счет того, что оно прячется в центр мицеллы. Таким образом, вода и масло остаются смешанными.Мицелла с растворимыми в воде концами молекул мыла, направленными наружу, а растворимыми в органическом веществе концами, обращенными внутрь, стабилизирует большую органическую молекулу внутри себя.

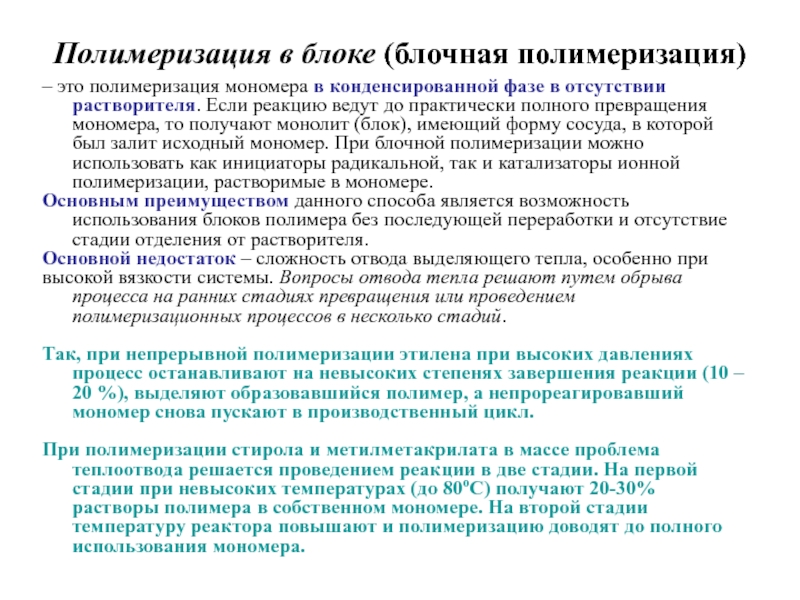

Слайд 9Полимеризация в блоке (блочная полимеризация)

– это полимеризация мономера в конденсированной

фазе в отсутствии растворителя. Если реакцию ведут до практически полного

превращения мономера, то получают монолит (блок), имеющий форму сосуда, в которой был залит исходный мономер. При блочной полимеризации можно использовать как инициаторы радикальной, так и катализаторы ионной полимеризации, растворимые в мономере.Основным преимуществом данного способа является возможность использования блоков полимера без последующей переработки и отсутствие стадии отделения от растворителя.

Основной недостаток – сложность отвода выделяющего тепла, особенно при

высокой вязкости системы. Вопросы отвода тепла решают путем обрыва процесса на ранних стадиях превращения или проведением полимеризационных процессов в несколько стадий.

Так, при непрерывной полимеризации этилена при высоких давлениях процесс останавливают на невысоких степенях завершения реакции (10 – 20 %), выделяют образовавшийся полимер, а непрореагировавший мономер снова пускают в производственный цикл.

При полимеризации стирола и метилметакрилата в массе проблема теплоотвода решается проведением реакции в две стадии. На первой стадии при невысоких температурах (до 80оС) получают 20-30% растворы полимера в собственном мономере. На второй стадии температуру реактора повышают и полимеризацию доводят до полного использования мономера.

Слайд 10Полимеризация в растворе

Полимеризацию в растворе проводят

либо в жидкости, смешивающейся

с мономером и с образующимся полимером ("лаковый способ"),

либо в

среде, растворяющей только мономер. В последнем случае образующийся полимер выпадает из раствора и может быть отделен фильтрованием.

Преимущество этих способов – легкость отвода выделяющегося тепла.

Недостатки - необходимость дополнительных затрат на подготовку растворителя, отделение и регенерацию растворителя, промывку и сушку полученного полимера. Кроме того, полимеризацию в этом случае трудно довести до полного исчерпания мономера и получить продукт высокого молекулярного веса, так как концентрация мономера непрерывно убывает и на конечной стадии оказывается очень малой.

Полимеризацией в растворе по радикальному механизму получают поливинилацетат, полиакрилонитрил, политетрафторэтилен, пенополистирол и некоторые полиакрилаты.

Слайд 12Стереоспецифическая полимеризация

каталитическая полимеризация олефинов с образованием стереорегулярных полимеров. Катализаторы

стереоспецифической полимеризации были открыты К.Циглером, когда он пытался объяснить необычные

свойства полученных им полимеров. Другой химик, Дж.Натта, предположил, что уникальность полимеров Циглера определяется их стереорегулярностью.Эксперименты по дифракции рентгеновских лучей показали, что полимеры, полученные из пропилена в присутствии катализаторов Циглера, высококристалличны и действительно имеют стереорегулярную структуру. Для описания таких упорядоченных структур Натта ввел термины «изотактический» и «синдиотактический». В том случае, когда упорядоченность отсутствует, используется термин «атактический».

Слайд 13Катализаторы Циглера–Натта

Стереоспецифическая реакция протекает на поверхности твердых катализаторов, содержащих

переходные металлы групп IVA–VIII (такие, как Ti, V, Cr, Zr),

находящиеся в неполностью окисленном состоянии, и какое-либо соединение, содержащее углерод или водород, который связан с металлом из групп I–III.Классическим примером такого катализатора является осадок, образующийся при взаимодействии TiCl4 и Al(C2H5)3 (триэтилалюминия) в гептане, где титан восстановлен до трехвалентного состояния. Эта исключительно активная система катализирует полимеризацию пропилена при обычных температуре и давлении.

Слайд 14Виниловые полимеры

- это полимеры, сделанные из виниловых мономеров, то есть

маленьких молекул, содержащих двойные связи между атомами углерода.

Полипропилен

Полистирол

Поливинилхлорид

Полиизобутилен

Полиметилметакрилат

Вини́л — углеводородный радикал,

производное этилена, в котором один из атомов водорода удалён (CH2=CH-). Слайд 15Виниловые полимеры получают из виниловых мономеров многими различными способами, как

например:

радикальная виниловая полимеризация

анионная виниловая полимеризация

катионная виниловая полимеризация

полимеризация с катализаторами Циглера-Натта

полимеризация с металлоценовыми катализаторами

Слайд 17Общие свойства пластмасс на основе полимеризационных смол

Полимеризационные смолы для получения

пластмасс используют без наполнителей.

Они термопластичны,

обладают хорошими диэлектрическими свойствами,

высокой ударной прочностью (кроме полистирола),

химически стойки,

большинство из них имеет низкую теплостойкость.

Слайд 19Полиэтилен

– синтетический термопластичный неполярный полимер, принадлежащий к классу полиолефинов.

Продукт

полимеризации этилена, химическая формула которого С2Н4.

В процессе полимеризации происходит

разрыв двойной связи этилена и образуется полимерная цепь, элементарное звено которой состоит из двух атомов углерода и четырех атомов водорода.полупрозрачный белый или - окрашенный в различные цвета твердый, маслянистый на ощупь полимер. В пламени полиэтилен размягчается, капает и горит синеватым пламенем с выделением запаха парафина. Температура плавления полиэтилена 110—130°.

Слайд 20Радикальная полимеризация этилена

n – степень полимеризации

-CH2-CH2- мономерное звено

мономер

полимер

Слайд 21Передача цепи на полимер

Рост новой цепочки может происходить прямо

из середины другой цепочки. Этот процесс называется передачей цепи на

полимер, а в результате образуется полимер с разветвленной структурой.В результате радикальной полимеризации обычно можно получить только атактические полимеры

Слайд 22Бывает так, что к некоторым атомам углерода вместо атомов водорода

присоединены длинные цепочки полиэтилена. Такая молекула называется разветвленным полиэтиленом или

полиэтиленом низкой плотности (высокого давления).Когда разветвление отсутствует, то такая молекула называется полиэтиленом высокой плотности (низкого давления).

Линейный полиэтилен намного прочнее разветвленного, но разветвленный гораздо дешевле и его куда проще получать.

Обычно линейный полиэтилен производится с молекулярной массой в диапазоне от 200,000 до 500,000, но и это еще не предел. Полиэтилен с молекулярной массой от трех до шести миллионов обычно называют полиэтиленом со сверхвысокой молекулярной массой или ПЭСММ.

Слайд 23Разветвленность полимерной цепи препятствует плотной упаковке макромолекул и приводит к

образованию рыхлой аморфно-кристаллической структуры материала и, как следствие, к уменьшению

плотности полимера и понижению температуры размягчения.Различная степень разветвленности полимерной цепи полиэтиленов высокого и низкого давления и определяет различие свойств этих материалов.

Молекула линейного полиэтилена (ПЭНД)

Молекула разветвленного полиэтилена (ПЭВД)

Слайд 24Свойства полиэтилена

Пластический материал с хорошими диэлектрическими свойствами.

Ударостойкий, не ломающийся,

с небольшой поглотительной способностью.

Обладает низкой паро и газопроницаемостью.

Полиэтилен

не реагирует со щелочами любой концентрации, с растворами солей, карбоновыми, концентрированной соляной и плавиковой кислотами. Устойчив к алкоголю, бензину, воде, овощным сокам, маслу. Разрушается 50%-ной азотной кислотой, а также жидкими и газообразными хлором и фтором. Не растворим в органических растворителях и ограниченно набухает в них. Полиэтилен стоек при нагревании в вакууме и атмосфере инертного газа. Но на воздухе деструктируется при нагревании уже при 80 °С. Устойчив к низким температурам до –70 °С.

Под действием солнечной радиации, особенно ультрафиолетовых лучей, подвергается фотодеструкции (в качестве светостабилизаторов используется сажа, производные бензофенонов).

Практически безвреден, из него не выделяются в окружающую среду опасные для здоровья человека вещества. Физиологически нейтральный, без запаха.

Слайд 25Производство ПЭВД

Разветвленный полиэтилен высокого давления (полиэтилен низкой плотности) получают при

высоком давлении полимеризацией этилена в трубчатых реакторах или реакторах с

перемешивающим устройством.ПЭВД выпускают в гранулах диаметром 2-5 мм. без добавок – базовые марки, или в виде композиций на их основе со стабилизаторами и другим и добавками в окрашенном и неокрашенном виде.

ПЭВД получают методом радикальной полимеризации.

Инициаторами являются кислород, пероксиды, например, лаурила или бензоила, или их смесей.

При производстве ПЭВД в трубчатом реакторе этилен, смешанный с инициатором, сжатый компрессором до 25 МПа и нагретый до 70 °С, поступает сначала в первую зону реактора, где подогревается до 180°С, а затем во вторую, где полимеризуется при 190-300 °С и давлении 130-250 МПа. Среднее время пребывания этилена в реакторе 70-100 с, степень превращения 18-20% в зависимости от количества и типа инициатора.

Из полиэтилена удаляют непрореагировавший этилен, расплав охлаждают до 180-190 °С и гранулируют. Гранулы, охлажденные водой до 60-70 °С, подсушивают теплым воздухом и упаковывают в мешки.

Принципиальная схема производства ПЭВД в автоклаве с перемешивающим устройством отличается от производства в трубчатом реакторе тем, что инициатор в парафиновом масле подается специальным насосом высокого давления непосредственно в реактор. Процесс проводят при 250 °С и давлении 150 МПа. Среднее время пребывания этилена в реакторе – 30 с. Степень превращения – около 20%.

Слайд 26ПЭНД (полиэтилена высокой плотности), получают суспензионным методом полимеризации этилена при

низком давлении на комплексных металлоорганических катализаторах в суспензии или газофазным

методом полимеризации этилена в газовой фазе на комплексных металлоорганических катализаторах на носителе. Процесс полимеризации при низком давлении протекает по ионному механизму.Получения ПЭНД в суспензии включает следующие стадии: приготовление суспензии катализатора и раствора активатора в виде комбинации триэтилалюминия и производных титана; полимеризацию этилена при температуре 70-95 °С и давлении 1,5-3,3 МПа; удаление растворителя, сушку и гранулирование полиэтилена. Степень превращения этилена – 98%. Концентрация полиэтилена в суспензии – 45%. Единичная мощность реакторов с усовершенствованной системой теплосъема – до 60-75 тыс. т/год.

Газофазную полимеризацию этилена проводят при 90-100 °С и давлении 2 МПа с хромсодержащими соединениями на силикагеле в качестве катализатора. В нижней части реактор имеет перфорированную решетку для равномерного распределения подаваемого этилена с целью создания кипящего слоя, в верхней – расширенную зону, предназначенную для снижения скорости газа и улавливания частиц образовавшегося полиэтилена.

Производство ПЭНД

Слайд 27 Существует несколько подклассов полиэтилена, отличающиеся от традиционных более

высокими эксплуатационными характеристиками:

сверхвысокомолекулярный полиэтилен (ПЭСММ),

линейный полиэтилен низкой плотности,

полиэтилен, получаемый на металлоценовых катализаторах,

бимодальный полиэтилен.

Этот материал включает в себя все лучшие свойства полиэтилена высокого давления и полиэтилена низкого давления. Он обладает меньшим весом, более высокой прочностью и термосвариваемостью. Особую ценность бимодальный полиэтилен представляет для изготовления труб для газопроводов, а также упаковок, выдерживающих большие нагрузки.

Применение различных катализаторов позволяет поручать разновидности полиэтилена с улучшенными эксплуатационными качествами.

Слайд 28Так, полимеризацией в растворителе в присутствии оксидов Со, Мо, V

при 130-170 °С и давлении 3,5-4 МПа получают полиэтилен среднего

давления (ПЭСД), разветвленность цепи которого менее 3 ответвлений на 1000 атомов углерода, что повышает его прочностные качества и термостойкость по сравнению с ПЭНД.Металлоценовые катализаторы делают возможной управляемую полимеризацию по длине цепи, что позволяет получать полиэтилен с заданными потребительскими характеристиками. Если процесс полимеризации происходит при низком давлении в присутствии металлоорганических соединений, то получается полиэтилен с высокой молекулярной массой и строго линейной структурой, который в отличие от обычного ПЭНД обладает повышенными прочностными показателями, низким коэффициентом трения и высокой износостойкостью, стойкостью к растрескиванию, химической стойкостью в наиболее агрессивных средах.

Химической модификацией ПЭВД получен линейный полиэтилен низкой плотности – ЛПЭНП, который представляет собой легкий эластичный кристаллизующийся материал с теплостойкостью до 118 °С. Более стоек к растрескиванию, имеет большую ударную прочность и теплостойкость, чем ПЭВД.

При наполнении ПЭВД крахмалом может быть получен материал, представляющий интерес в качестве биоразрушаемого материала.

Слайд 29Комплекс свойств полиолефинов, в том числе такие, как стойкость к

ультрафиолету, окислителям, к разрыву, к усадке при нагреве и к

разрыву, меняется в очень широких пределах в зависимости от степени ориентационной вытяжки молекул в процессе получения полимерных материалов и изделий.Прочность полиэтилена при условии, что все молекулы удастся выстроить вдоль направления приложения нагрузки, окажется в 20 раз выше прочности легированной стали.

При комнатной температуры полиэтилен — довольно мягкий и гибкий материал. Он хорошо сохраняет эту гибкость в условиях холода, так что применим в упаковке замороженных пищевых продуктов. Однако при повышенных температурах, таких как 100°С, он становится слишком мягким для ряда применений.

Слайд 30Лист из полиэтилена при нормальных условиях не выделяет в окружающую

среду токсичных веществ, не оказывает вредного влияния на организм человека

при непосредственном контакте.Работа с ним не требует особых мер предосторожности.

Выпуск изделий, контактирующих с пищевыми продуктами разрешен лишь открытой конструкции. В изделиях закрытой конструкции длительное время сохраняется запах продуктов окисления полиэтилена.

Слайд 31Применение полиэтилена

Полиэтилен – наиболее широко использующийся полимер. Он лидирует в

мировом выпуске полимерных материалов – 31,5% от общего объема производимых

полимеров. Технология изготовления изделий из полиэтилена сравнительно проста. Он может быть подвержен переработке всеми известными методами. Сваривается всеми основными способами: горячим газом, присадочным прутком, трением, контактной сваркой.Применяя литье под давлением, из полиэтилена изготавливают широкий спектр товаров бытового назначения, канцтоваров, игрушек.

При использовании экструзии получают полиэтиленовые трубы (существует специальные марки – трубный PE63, PE80, PE100), полиэтиленовые кабели (весьма перспективен сшитый полиэтилен), листовой полиэтилен для упаковки и строительства, а также самые разнообразные полиэтиленовые пленки для нужд всех отраслей промышленности.

Экструзионно-выдувным и ротационным формованием из полиэтилена создают разного рода емкости, сосуды, тару.

Термовакуумным формованием – разнообразные упаковочные материалы

Слайд 33Свойства пленки из ПЭВД

ПЭВД — это наиболее широко применяемый

упаковочный полимер, соответствующий примерно одной трети всех упаковочных пластиков.

Пластичен,

слегка матовый, воскообразный на ощупь, перерабатывается методом экструзии в рукавную пленку с раздувом или в плоскую пленку через плоскощелевую головку и охлаждаемый валик. Пленка из ПЭВД прочна при растяжении и сжатии, стойка к удару и раздиру, прочна при низких температурах.

Имеет особенность — довольно низкая температура размягчения (около 100 градусов Цельсия).

Из-за его низкой кристалличности, это более мягкий, более гибкий материал, чем ПЭНД.

Слайд 34Трубы из полиэтилена

Свойства полиэтилена делают его очень удобным материалом для

изготовления труб самого разного назначения, от водопровода и канализации до

газоснабжения, в том числе магистрального.Полиэтиленовые трубы отличаются дешевизной, легкостью, удобством хранения и транспортировки (трубы малого диаметра изготавливаются в бухтах), обладают повышенной стойкостью к агрессивным химическим средам и коррозионной стойкостью.

Трубы ПЭНД долговечны, срок их службы может достигать нескольких десятков лет, при этом они не требуют дополнительного обслуживания при эксплуатации. Трубопровод, основанный на ПЭНД трубах, отличается низкой аварийностью, может эксплуатироваться в самых разных погодных условиях, устойчив к замерзанию жидкости внутри труб.

Слайд 35Полипропилен

синтетический термопластичный неполярный полимер, принадлежащий к классу полиолефинов.

Продукт полимеризации

пропилена.

Твердое вещество белого цвета. Выпускается в форме гомополимера и

сополимеров, получаемых сополимеризацией пропилена и этилена в присутствии металлоорганических катализаторов при низком и среднем давлениях, в виде гранул стабилизированных, окрашенных или неокрашенных. Слайд 36Свойства полипропилена

Полипропилен обладает ценными свойствами для его разностороннего использования в

строительной технике. Основное влияние на свойства полипропилена и строительных изделий

из него (труб, пластин, пленок) оказывает молекулярная и надмолекулярная структура в полимерной цепи.Полипропилен характеризуется весьма сложной молекулярной структурой, так как помимо химического состава мономера, средней молекулярной массы и молекулярного распределения на его структуру большое влияние оказывает пространственное расположение боковых групп по отношению к главной цепи.

В техническом отношении наиболее важен и перспективен изотактичсский полипропилен. В зависимости от типа и соотношения присутствующих стереоизомеров свойства полипропилена изменяются в широком диапазоне. От молекулярной структуры полимеров зависит способность их переработки теми или иными методами, которые в свою очередь в значительной степени предопределяют свойства готовых изделий.

Слайд 37Свойства полипропилена

Полипропилен – пластичный материал, отличающийся высокой прочностью при ударе

и многократном изгибе, износостойкостью, хорошими электроизоляционными свойствами в широком диапазоне

температур, высокой химической стойкостью, низкой паро- и газопроницаемостью. В тонких пленках практически прозрачен.Стоек к кислотам, щелочам, растворам солей, минеральным и растительным маслам при высоких температурах. При комнатной температуре нерастворим в органических растворителях. Растворяется только при повышенных температурах в сильных растворителях: хлорированных, ароматических углеводородах. Полипропилен легко перерабатывается. Хорошо смешивается с красителями. Легко подвергается хлорированию. Легко кристаллизуется (макс. степень кристалличности 75%).

Все изделия из полипропилена выдерживают кипячение, и могут стерилизоваться паром без какого-либо изменения их формы или механических свойств. Максимальная температура эксплуатации полипропилена 120-140°C.

Полипропилен чувствителен к свету и кислороду (чувствительность понижается при введении стабилизаторов), имеет невысокую морозостойкость, которую можно повысить введением в макромолекулу изотактического полипропилена звеньев этилена (например, при сополимеризации пропилена с этиленом).

Слайд 38Получение полипропилена

В промышленности полипропилен, получают полимеризацией пропилена, в присутствии металлоорганических

катализаторов при низком и среднем давлениях.

Сополимеризацией пропилена и этилена

получают сополимеры пропилена. Полипропилен и сополимеры пропилена выпускают стабилизированными, окрашенными или неокрашенными.

Полимеризация полипропилена осуществляется главным образом в массе по ионному механизму.

Применяется и полимеризация в растворе (растворитель – гептан, низкооктановые фракции бензина) или псевдоожиженном слое. Катализаторы – хлориды Ti или V с алюминийорганическими соединениями, чаще всего ТiСl3 с Аl(С2Н5)2Сl или Аl(С2Н5)3. Также используются и титаномагниевые катализаторы на неорганических или органических носителях.

В середине 1980-х гг. появились новые металлоценовые катализаторы, с которыми стали возможны и управляемые реакции полимеризации, по крайней мере, по длине цепи, что делает реальным получение различных полипропиленов с разнообразными свойствами.

Слайд 39Большая часть используемого полипропилена изотактична. Это означает, что все метильные

группы расположены с одной стороны основной цепи макромолекулы, вот так:

Но иногда мы используем и атактический полипропилен, в котором метильные группы расположены случайным образом по обеим сторонам основной цепи:

Однако, используя специальные металлоценовые катализаторы, можно создать эластомерный полипропилен , который содержат в одной и той же макромолекуле как изотактические, так и атактические блоки:

Твердые изотактические блоки удерживают эластичный атактический материал, придавая веществу в целом большую прочность.

Слайд 40Применение полипропилена

Полипропилен обладает многими положительными качествами, присущими полиэтилену, и в

меньшей степени его недостатками. Это объясняется большим молекулярным весом и

большей степенью кристалличности структуры полипропилена.Полипропилен по внешнему виду и свойствам сходен с полиэтиленом, но отличается повышенной жесткостью, большей механической прочностью и более высокой теплостойкостью (температура его плавления 160-170°).

У изделий из полипропилена блестящая поверхность, а пленки из него прозрачнее полиэтиленовых. Горит полипропилен слабо коптящим пламенем с подтеканием полимера и выделением запаха жженой резины.

Благодаря своим потребительским и технологическим качествам полипропилен имеет очень широкий спектр применения и занимает второе место после полиэтилена по мировому выпуску – 20,5%.

Полипропилен применяется для производства газо- и водопроводных напорных труб, профилей, листов, пленки, мебели, технических изделий, товаров культурно-бытового назначения, в производстве полипропиленового волокна. Отдельные марки полипропилена допущены к контакту с пищевыми продуктами и для производства изделий медико-биологического назначения.

Слайд 42Полиизобутилен

- это синтетический каучук или эластомер. Он является совершенно особенным,

поскольку это единственный газонепроницаемый каучук, то есть единственный каучук, который

может удерживать воздух в течение очень долгого времени.Полиизобутилен, иногда называемый бутилкаучуком, а иногда просто ПИБ, и он весьма похож по структуре на полиэтилен и полипропилен, за исключением того, что каждый второй атом углерода замещен двумя метильными группами. Этот полимер делается из мономера изобутилена путем катионной полимеризации.

Обычно к изобутилену добавляется небольшое количество изопрена. Полимеризация происходит при -100 oC, Это делается для того, чтобы можно было управлять реакцией, т.к. она происходит очень быстро.

Слайд 43ПИБ был изобретен химиками в Германии. Американские химики открыли способ

сшивания полиизобутилена. Они осуществили сополимеризацию изобутилена с небольшим количеством изопрена.

Примерно один или два из каждой сотни повторяющихся звеньев является изопреновым звеном, которое показано синим. Такие звенья содержат двойные связи, а это значит, что этот сополимер можно сшить при помощи процесса вулканизации, точно так же, как и натуральный каучук.

А это сополимер изобутилена с изопреном:

Вот молекула изопрена:

Слайд 44Поливинилхлорид

– синтетический термопластичный полярный полимер.

Твердое вещество белого цвета. Выпускается

в виде капилярно-пористого порошка с размером частиц 100-200 мкм, получаемого

полимеризацией винилхлорида в массе, суспензии или эмульсии.Порошок сыпуч и хорошо перерабатывается. На основе поливинилхлорида получают жесткие (винипласт) и мягкие (пластикат) пластмассы, пластизоли (пасты), поливинилхлоридное волокно. Винипласт используется как жесткий конструкционный материал, применяемый в строительстве в виде погонажа, профилей, труб. Пластикат применяется для изготовления пленок, шлангов, клеенки, линолеума. Обычное обозначение поливинилхлорида на российском рынке – ПВХ.

Поливинилхлорид является продуктом полимеризации винилхлорида, химическая формула которого СН2–СНСl.

Слайд 45Поливинилхлорид является продуктом полимеризации винилхлорида, химическая формула которого СН2–СНСl.

В

процессе полимеризации образуются линейные слаборазветвленные (разветвленность макромолекул составляет 2—5 на

1000 атомов углерода основной цепи) макромолекулы.Характер связей между элементарными звеньями допускает несколько вариантов построения молекулярной цепи, что на практике, при промышленном получении поливинилхлорида, приводит к малой регулярности (синдиотактичности) его макромолекул: в одной макромолекуле реализуются сразу несколько вариантов связей элементарных звеньев, регулярные последовательности элементарных звеньев не создаются и промышленные образцы имеют невысокую степень кристалличности.

Поливинилхлорид характеризуется очень широким молекулярно-массовым распределением (полидисперсностью). Степень полимеризации для различных фракций полимера одной и той же марки может изменяться в несколько десятков раз (от 100 до 2500).

Слайд 46Свойства и применение ПВХ

Поливинилхлорид устойчив к действию влаги, кислот, щелочей,

растворов солей, промышленных газов (например, NO2, Cl2), бензина, керосина, жиров,

спиртов.Нерастворим в собственном мономере. Ограничено растворим в бензоле, ацетоне. Растворим в дихлорэтане, циклогексаноне, хлор- и нитробензоле.

Физиологически безвреден.

Чистый поливинилхлорид представляет собой роговидный материал, который трудно перерабатывается. Поэтому обычно его смешивают с пластификаторами.

Свойства конечного продукта варьируются от жесткого до очень гибкого пластика в зависимости от процента добавленного пластификатора, который может достигать до 30% массы.

Слайд 47

ПВХ-линолеум производят из синтетического полимера поливинилхлорида с добавками

пластификаторов, пигментов, наполнителей (известковая мука и пр.).

В настоящее время

свыше 80% всего выпускаемого в мире линолеума приходится именно на долю ПВХ-покрытий. Слайд 48 В западных странах этот материал принято называть именно ПВХ-покрытием,

а в России все виды гибких напольных покрытий обычно называют

линолеумом.Слайд 50Каландрование (каландрирование)

- это технологический процесс получения плоского бесконечного полотна определенной

ширины и толщины, осуществляемый за счет деформации (течения) расплава полимера

в зазоре между вращающимися валками с последующим охлаждением.Используется для изготовления рулонных, пленочных и листовых материалов.

Слайд 52ЭКСТРУЗИОННЫЙ СПОСОБ ПРОИЗВОДСТВА ЛИНОЛЕУМА

Экструзионный способ — это расплавление и выдавливание

(экструзия) заранее подготовленных порошкообразных композиций червячными машинами (экструдерами) с формующей

широкощелевой головкой.Слайд 53Жесткие продукты на основе поливинилхлорида называются винипластами.

Это жесткий ПВХ,

который обладает достаточно высокой механической прочностью, значительными водо- и химической

стойкостью, хорошими диэлектрическими характеристиками. К числу недостатков винипластов, относятся низкая ударная прочность, небольшая морозостойкость (-10 °С) и невысокая температура эксплуатации (не выше 70-80 °С).Применяется в производстве листов, труб, профильных изделий, плит. Перерабатывается в широкий ассортимент изделий методами экструзии и каландрования, или прессованием (в виде сухих смесей) и литьем под давлением (в виде предварительно приготовленных гранул).

Винипласты

Слайд 54Пластикаты

Мягкие продукты на основе поливинилхлорида называются пластикатами.

Пластикат – это мягкий

ПВХ, который обладает высокой эластичностью в широком диапазоне температур (от

-60 до +100 °С у наиболее термостойких марок, обычно от -40 до +80 °С в зависимости от содержания пластификатора), хорошими диэлектрическими характеристиками, высокой водо-, бензо- и маслостойкостью. Недостатком пластикатов является склонность пластификаторов к миграции и выпотеванию, а также возможность их экстрагирования жидкими средами, что ведет со временем к потере эластичности и ухудшению морозостойкости.Ассортимент материалов на основе пластикатов чрезвычайно широк — выпускаются материалы для кабелей, шлангов, изоляции, прокладок, обуви, для литьевых изделий, изделий медицинского назначения.

Слайд 55Поливинилацетат (ПВА)

ПВА получается методом радикальной полимеризации из мономера винилацетата.

Применяют

три основных метода полимеризации этого мономера: в растворителях, эмульсионную и

блочную.Полимеризация винилацетата по любому из указанных методов протекает по закономерностям, свойственным обычной цепной полимеризации, т. е. молекулярный вес полимера уменьшается с увеличением концентрации инициатора и с повышением температуры.

Слайд 56Применение ПВА

Поливинилацетат представляет собой прозрачный бесцветный полимер (плотность 1,19). Он

немного набухает в воде и неустойчив к действию кислот и

щелочей. При нагревании свыше 150° поливинилацетат легко деполимеризуется с выделением уксусной кислоты. Он растворяется в спиртах, сложных эфирах, ароматических углеводородах, стоек к действию бензина, керосина и масел.Предел прочности поливинилацетата при разрыве около 300 кГ/см².

Самостоятельно поливинилацетат применяют в производстве лаков благодаря высоким адгезионным свойствам, пластичности, светостойкости и бесцветности. Применяют его в сочетании с нитроцеллюлозными лаками и другими полимерами.

Высокие адгезионные свойства поливинилацетата открывают возможности для его использования для склейки древесины. В виде эмульсий его применяют для бесшовных полов, не подвергающихся увлажнению, и получения полимербетонов.

Вследствие малой теплостойкости поливинилацетата, низкой морозостойкости и невысокой водостойкости его можно использовать лишь для изготовления строительных материалов, применяемых для внутренней отделки помещений.

Слайд 57При взаимодействии ПВА с гидроксидом натрия и метанолом образуется поливиниловый

спирт.

Проводя реакцию не полностью

можно получить сополимер поливинилового спирта и

ПВА.Гидроксидные группы гидрофильны,

а ацетатные гидрофобны. Поэтому, когда вы кладете этот сополимер в воду, он образует шарик. Спиртовые повторяющиеся звенья находятся на внешней стороне шарика, тогда как ацетатные группы прячутся от воды с внутренней стороны шарика. Это свойство используют для получения латексных красок – суспензий нерастворимых в воде веществ.

Слайд 58Применение

поливинилового спирта

Способен растворяться в воде.

Сгуститель и адгезионный материал в шампунях,

клеях, латексах

Барьерный слой для СО2 в бутылках из ПЭТФ

(полиэтилентерефталата) Составная часть продуктов гигиены для женщин и по уходу за детьми

В пищевой промышленности в качестве эмульгатора

Водорастворимые пленки в процессе изготовления упаковочных материалов

Слайд 59Полистирол

Структурно он представляет собой длинную углеводородную цепочку с фенильными группами,

присоединенными к каждому второму атому углерода. Полистирол получают методом радикальной

полимеризации из мономера стирола.Термопластичный твердый, жесткий, аморфный полимер.

Массово выпускается в форме полистирола общего назначения и ударопрочного полистирола.

Слайд 60Полистирол общего назначения – прозрачный, хорошо окрашиваемый, легко перерабатываемый материал.

Продукт

полимеризации стирола в массе, в суспензии, или в эмульсии.

Используют для

изготовления изделий различными методами термоформования. Слайд 61Ударопрочный полистирол – непрозрачный бесцветный материал, продукт привитой сополимеризации стирола

с бутадиеновым или бутадиен-стирольным каучуком, имеющий двухфазную структуру.

Ударопрочный полистирол

выпускается стабилизированным, в виде белых гранул. Основные методы переработки – литье под давлением и экструзия листа с последующим пневмо- или вакуумформованием.

Промышленностью выпускается широкое разнообразие модификаций и сополимеров стирола:

эластомеры, обладающие способностью к большим обратимым деформациям за счет частичного развертывания хаотически свернутых цепных молекул полимера,

синдиотактический полистирол, получаемый на металлоценовых катализаторах и обладающий очень высокой жесткостью и термостойкостью.

Слайд 62По характеру пространственного расположения фенильной группы относительно молекулярной цепи различают:

атактический полистирол – характеризуется тем, что в нем бензольные кольца

расположены по обе стороны цепи совершенно неупорядоченно;изотактический полистирол – в его макромолекуле все бензольные кольца расположены с одной стороны цепи;

синдиотактический полистирол – в его полимерной цепи бензольные кольца расположены строго альтернативно – поочередно слева и справа от центральной цепи, упорядоченность расположения боковых групп придает синдиотактическому полистиролу высокую твердость и термостойкость.

синдиотактический полистирол обладает кристаллической структурой, а его температура плавления составляет 270 oC.

Слайд 63Ударопрочный полистирол (УППС)

Сополимеризацией полибутадиена с мономером стирола получают привитой сополимер

или графтсополимер. Молекулы таких полимеров представляют собой основную цепь одного

полимера, на которой "растут" другие цепочки из полимера, отличного от того, что составляет основную цепь.Гомополимеры полибутадиен и полистирол не смешиваются. Поэтому полибутадиеновые ветви, "привитые" на полистирольный "ствол" постараются выделиться в отдельную фазу.

Это придает сополимеру ударную вязкость, которой полистирол как гомополимер не обладает. Это делает его более прочным и не столь хрупким, чем обычный полистирол,

Слайд 64Вспененный полистирол

При экструзии полистирол может быть вспенен до 50% от

собственной плотности. Вспенивание может проходить во время экструзии или во

время пост-формационных операций, как, например, выдув или термоформование.Выпускаемая продукция:

Лотки и подложки из вспененного полистирола (для ручной и автоматической упаковки) пользуются наибольшим спросом в сетях супермаркетов

Одноразовая посуда: стаканы, контейнеры, лотки, ланч-боксы, тарелки

Упаковка из вспененного полистирола под яйцо

Рыбные ящики и упаковка для овощей и фруктов

Преимущества:

Вспененный полистирол значительно легче обычного полистирола.

Вспененный полистирол обладает великолепными теплоизоляционными свойствами, посуда из ВПС для горячих пищевых продуктов позволит сохранить их горячими и не обжечь при этом руки, а упаковка для продуктов глубокой заморозки обеспечит их сохранность при транспортировке.

Прекрасно удерживая влагу, пропускает в небольших количествах воздух, «дышит», что является необходимым условием сохранности фруктов и кондитерских изделий.

Слайд 65Пенополистиролбетон

Пенополистирол, как ингредиент, применяется при производстве пенополистиролбетона. Этот композитный

материал состоит из гранул пенополистирола и портландцемента, и относится к

виду легких бетонов. На сегодняшний день применение пенополистиролбетона становится очень частым при проведении строительных работ.Пенополистирол – это небольшие гранулы размером не более пятнадцати миллиметров. Стиропор (вспененный полистирол), как строительный материал принципиально не отличается от множества других материалов, которые применяются в строительстве. Полистирол нагревают до определенной температуры и добавляют в него газообразователь. Иногда в строительстве для теплоизоляции используют сами гранулы, засыпая их в нужные места. Но чаще всего пенополистирол используется в производстве теплоизоляционных изделий таких, как блоки, плиты и другие.

Слайд 66Поливинилацетали

Получают обычно гидролизом поливинилацетата с последующим присоединением альдегида (или кетона)

к образовавшемуся поливиниловому спирту (поэтому в поливинилациталях кроме аце-тальных содержатся

ацетокси- и гидроксильные группы).Ацетали

Простые эфиры, производные альдегидов и кетонов.

R’, R’’ – углеводородные радикалы.

Слайд 67Получение поливинилацеталей

В промышленности поливинилацетали получают методом полимераналогичных превращений поливинилового спирта

при воздействии на него альдегидов в присутствии катализаторов (минеральных кислот):

Наибольшее практическое применение в технике получили поливинилформаль, поливинилэтилаль, поливинилбутираль, поливинилформальэтилаль, поливинилбутиральфурфураль.

Слайд 68ПОЛИВИНИЛФОРМАЛЬ

поливинилбутираль

фурфурол

Поливинилбутираль - продукт ацеталирования поливинилового спирта масляным альдегидом.

Слайд 70Свойства поливиниациталей

зависят от природы радикала R и соотношения гидроксильных, ацетокси-

и ацетальных групп в поливинилацетали, от степени полимеризации поливинилацетата. Т

размягчения, прочность, относит. удлинение и морозостойкость возрастают при повышении мол. массы поливинилацетали.С увеличением степени ацеталирования прочность, температура размягчения и твердость уменьшаются, но возрастают водостойкость, эластичность и улучшаются диэлектрические свойства.

С увеличением длины радикала R возрастают водо- и морозостойкость, эластичность и растворимость в органических растворителях, однако снижаются температура размягчения, плотность, твердость и прочность.

поливинилацетали высокой степени ацеталирования растворяются в ароматических углеводородах и др. слабополярных растворителях, с уменьшением степени ацеталирования появляется растворимость в спиртах и воде.

поливинилацетали на основе низших альдегидов отличаются высокой адгезией к металлам стеклу и др. материалам. Величина адгезии возрастает от поливинилформаля к поливинилбутиралю.

Слайд 71Применение поливинилацеталей

Поливинилацетали находят широкое применение в виде плёнок, лаковых покрытий,

клеёв и пропиток.

Одной из важнейших областей применения поливинилацеталей является получение

клеёв, в том числе для склеивания деталей конструкций. Очень высокие значения адгезионной прочности на сдвиг в системе металл – металл, позволяют получать термостойкие клеи, в состав которых входят поливинилацетали смешанного типа.

Слайд 72 Наиболее широко применяют:

поливинилформаль (R = Н) - используют

главным образом для изготовления электроизоляционных лаков (марка ВЛ-941) и клеев

для склеивания металлов, дерева и резины;Поливинилбутираль (бутвар) (аморфный полимер с температурой стеклования +50°С) - применяют в виде пластифицированной плёнки (марки ПП, ПШ-1 и ПШ-2) для изготовления безосколочных стекол триплекс, используемых в автомобиле- и самолётостроении, в виде спиртовых растворов - для приготовления клеев БФ (марки КА, КБ), а также для получения лаков (марки ЛА и ЛБ). Методом пламенного напыления из поливинилбутираля (марка НК) получают антикоррозионные и декоративные покрытия на металлических изделиях.

Слайд 73Акрилаты

Акрилаты - это семейство полимеров, которое относится к типу виниловых

полимеров. Акрилаты делают из акриловых мономеров. Акриловые мономеры - это

сложные эфиры, содержащие виниловые группы, то есть два атома углерода, связанных между собой двойной связью, непосредственно присоединенные к карбонильному углероду.Некоторые акрилаты содержат дополнительные метильные группы, присоединенные к альфа-углероду, и они называются метакрилатами.

Слайд 74Акрилат и Метакрилат

Поли(метилакрилат) при комнатной температуре - это белая резина,

а поли(метилметакрилат) - крепкий, твердый и прозрачный пластик.

мягкость или твердость

полимера при заданной температуре определяется тем, что мы называем подвижностью макромолекул, то есть тем, насколько свободно могут макромолекулы полимера скользить вдоль и вокруг друг друга. Чем более свободно они могут двигаться, тем мягче полимер. дополнительные метильные группы, немедленно пресекают любые попытки скольжения макромолекул поли(метилметакрилата)

Слайд 75Полиметилметакрилат (ПММА)

синтетический полярный термопластичный полимер, получают методом радикальной полимеризации из

мономера метилметакрилата.

Твердое жесткое прозрачное вещество. Выпускается в форме

гомополимера или сополимеров метилметакрилата с акрилонитрилом, бутадиеном или стиролом. Суспензионной полимеризацией получают формовочный полиметилметакрилат в виде гранул размером 3-5 мм. Блочной полимеризацией получают листовой полиметилметакрилат толщиной 0,8-200 мм. Обычное обозначение полиметилметакрилата на российском рынке – ПММА.

Слайд 76Производство ПММА

Из-за прозрачности и одной из основных областей своего применения

полиметилметакрилат называют органическим стеклом или просто оргстеклом.

В зависимости от

упорядоченности пространственного расположения боковых групп относительно молекулярной цепи полиметилметакрилат может быть атактическим –боковые группы расположены по обе стороны цепи совершенно неупорядоченно; синдиотактическим – боковые группы расположены строго альтернативно: поочередно то СН3, то СООСН3;

изотактическим – все однородные боковые группы расположены с одной и той же стороны.

В промышленности производят аморфный атактический полиметилметакрилат, в котором только около 80% мономерных звеньев входит в полимерную цепь в синдиотактической последовательности.

Полиметилметакрилат получают преимущественно радикальной полимеризацией метилметакрилата при умеренных температурах в присутствии пероксидных инициаторов. Полимеризация осуществляется главным образом в блоке или суспензии, а также в эмульсии, реже в растворе.

Анионной полимеризацией на металлоорганических катализаторах получают стереорегулярный полиметилметакрилат.

Слайд 77Свойства ПММА

жесткий аморфный материал, обладающий высокой прозрачностью, атмосферостойкостью, хорошими физико-механическими

и электроизоляционными свойствами. Он имеет высокую морозостойкость (до -60 °С)

и сравнительно высокую теплостойкость.Полиметилметакрилат хорошо растворяется в карбоновых кислотах, сложных эфирах, в том числе в собственном мономере, кетонах, хлорированных и ароматических углеводородах. Плохо растворяется в алифатических углеводородах и низших спиртах. При нормальных условиях полиметилметакрилат стоек к кислотам, щелочам, воздействию света и кислорода, масло- и водостоек.

При нагревании выше 105-110 °С полиметилметакрилат размягчается, переходит в высокоэластичное состояние и легко формуется. Хорошо совмещается с большинством пластификаторов.

Полиметилметакрилат является нетоксичным материалом, при хранении при нормальной температуре никаких вредных продуктов в концентрациях, опасных для организма человека не выделяет. Не является взрывоопасным продуктом, но легкогорюч. Основной эксплуатационный недостаток полиметилметакрилата – поверхностное растрескивание под действием механического напряжения в присутствии кислорода. На начальных стадиях этого процесса оно проявляется как помутнение («синева») материала, затем происходит рост трещин вплоть до разрушения изделия. Основными способами борьбы с микрорастрескиванисм («серебрением») являются пластификация и ориентационная вытяжка полиметилметакрилата. При этом улучшается и комплекс прочностных характеристик.

Слайд 78Применение ПММА

Основные области применения полиметилметакрилата определяются его главным качеством –

высокой прозрачностью. Полиметилметакрилат используется в строительстве, светотехнике, медицине, авиа- и

машиностроении.Листовой полиметилметакрилат применяется для изготовления светильников, атрибутов рекламы, дорожных знаков, боксов для CD-дисков, прозрачных корпусных деталей промышленного оборудования, бытовой техники и оргтехники. Гранулированный полиметилметакрилат перерабатывают экструзией в профилированные изделия и трубы, а литьем под давлением – в линзы, призмы, очки и другие элементы оптики. В виде «бисера» полиметилметакрилат используют как отделочный лак в кожевенной промышленности, а сополимеры метилметакрилата с акриловыми мономерами – в производстве лаков и эмалей. Многие изделия из полиметилметакрилата изготавливают пневмо- или вакуумформованием в высокоэластическом состоянии, а также сваркой и склеиванием.

Слайд 79Полиакрилонитрил

(-CH2-CH(CN)-)n — полимер акрилонитрила,

плотность 1.14-1.17 г/см3. Температура стеклования

~85-90°C, разложения ~250°C.

в промышленности получают гомогенной (в водных растворах

электролитов) либо гетерогенной (в водных эмульсиях) радикальной полимеризацией акрилонитрила. По сравнению с гомогенным процессом при гетерогенной полимеризации получается полимер с более высокой средней молекулярной массой, при этом, за счет растворимости в акрилонитриле мономеров, нерастворимых в условиях гомогенного процесса, можно более широко варьировать состав получаемых сополимеров. Практически весь производимый полиакрилонитрил используется для получения полиакрилонитрильных волокон.

Слайд 80Полиакрилонитрильные волокна

Нитрон (в СССР), Orlon (Du Pont), Dralon (Dralon GmbH))

получают из полиакрилонитрила или из сополимеров акрилонитрила с другими виниловыми

мономерами (метакрилатом, винилацетатом и др.). Полиакрилонитрильные волокна обладают достаточно высокой прочностью имеют максимальную светостойкость. В условиях комбинированного воздействия, солнечного света, дыма, копоти, воды, кислот и — т.п., в которых гидратцеллюлозные волокна полностью разрушаются, полиакрилонитрильные волокна теряют прочность всего на 15 %.Эти волокна характеризуются также высокой термостойкостью: в процессе длительного выдерживания при температуре 120—130° С они практически не изменяют своих свойств. Недостатки - низкую гигроскопичность, сравнительно большую жесткость и малую устойчивость к стиранию.

Для изменения свойств волокон используют различные методы модификации, в частности синтез сополимеров, синтез привитых сополимеров, формование из смеси полимеров. В результате модификации улучшается окрашиваемость, повышается гидрофильность, эластичность волокон, устойчивость их к истиранию и многократным деформациям.

Слайд 81Полиакрилонитриловое волокно также является сырьём для производства углеволокна путём окислительного

пиролиза и стабилизации в инертном газе.

Процесс проводят в две стадии:

первая - нагрев на воздухе при 180-300°. При этом происходит поглощение кислорода и, при температуре ~220°C, выделение воды и аммиака, и, далее при ~270°C - синильной кислоты. В ходе этой стадии окислительного пиролиза происходит внутримолекулярная и межмолекулярная циклизация, в результате внутримолекулярной циклизации возникают участки полимера с лестничной структурой, межмолекулярная циклизация приводит к сшивке цепей линейного полимера с образованием черного пространственно-сшитого полимера, который, в отличие от исходного полиакрилонитрила, неплавок и нерастворим.

На второй стадии полученный в результате окислительного пиролиза сшитый полимер нагревают до 1000-2000°C в среде инертного газа, получая углеволокно.

Слайд 82Стадии молекулярного превращения полиакрилонитрила:

1. Циклизация

2. Карбонизация

3. Межмолекулярная карбонизация

4. Графитизация

Слайд 84Сополимеры полиакрилонитрила

Сополимер стирола и акрилонитрила (сокращенно САН(SAN)) и акрилонитрилбутадиенстирол (АБС(ABS))

используются в качестве пластмасс.

САН является простым статистическим сополимером стирола

и акрилонитрила. АБС получается путем полимеризации стирола и акрилонитрила в присутствии полибутадиена. Полибутадиен содержит двойные углерод-углеродные связи, которые тоже могут участвовать в процессе полимеризации. Поэтому в результате мы получаем цепочку полибутадиена с привитыми на нее цепочками сополимера САН.

АБС обладает высокой прочностью и малой плотностью. Он достаточно прочен, чтобы делать из него детали корпуса автомобиля, но при этом он легок. Использование таких пластиков, как АБС позволяет сделать автомобили более легкими, поэтому они используют меньше топлива, а вследствие этого они меньше загрязняют окружающую среду.

АБС является более прочным пластиком, чем полистирол, за счет содержащихся в нем звеньев акрилонитрила. Нитрильные группы очень полярны, поэтому они сильно притягиваются друг к другу. Это сильное притяжение удерживает цепочки АБС вместе, что делает метериал более прочным. А резиноподобный полибутадиен также делает АБС более ударопрочным, чем полистирол.

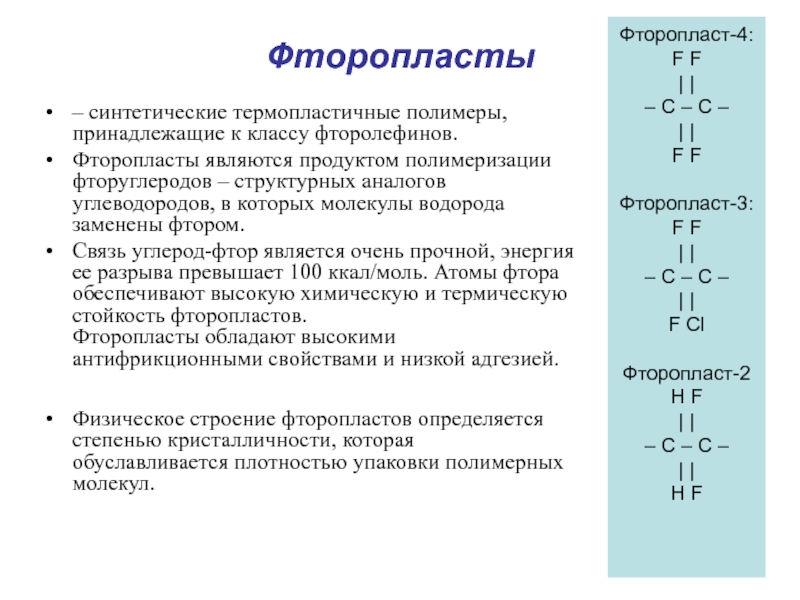

Слайд 85Фторопласты

– синтетические термопластичные полимеры, принадлежащие к классу фторолефинов.

Фторопласты являются

продуктом полимеризации фторуглеродов – структурных аналогов углеводородов, в которых молекулы

водорода заменены фтором.Связь углерод-фтор является очень прочной, энергия ее разрыва превышает 100 ккал/моль. Атомы фтора обеспечивают высокую химическую и термическую стойкость фторопластов. Фторопласты обладают высокими антифрикционными свойствами и низкой адгезией.

Физическое строение фторопластов определяется степенью кристалличности, которая обуславливается плотностью упаковки полимерных молекул.

Фторопласт-4:

F F

| |

– С – С –

| |

F F

Фторопласт-3:

F F

| |

– С – С –

| |

F Cl

Фторопласт-2

H F

| |

– С – С –

| |

H F

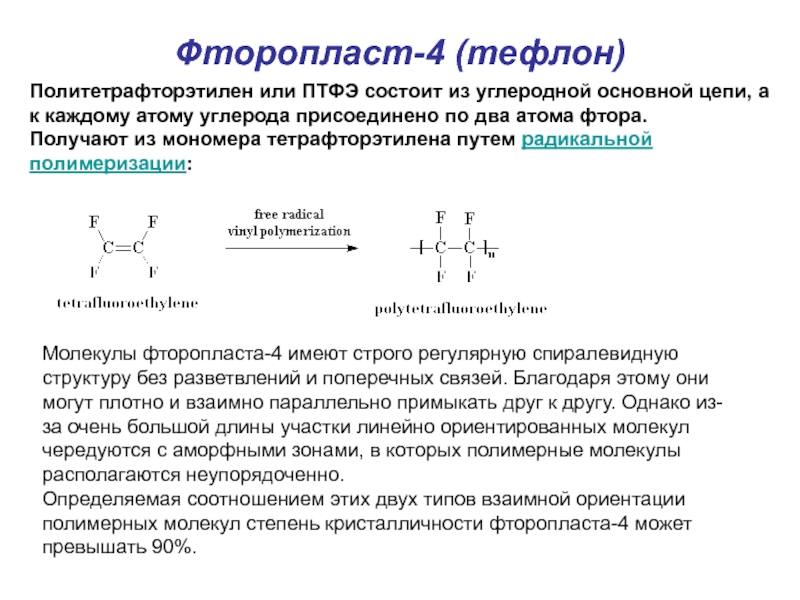

Слайд 86Фторопласт-4 (тефлон)

Молекулы фторопласта-4 имеют строго регулярную спиралевидную структуру без разветвлений

и поперечных связей. Благодаря этому они могут плотно и взаимно

параллельно примыкать друг к другу. Однако из-за очень большой длины участки линейно ориентированных молекул чередуются с аморфными зонами, в которых полимерные молекулы располагаются неупорядоченно.Определяемая соотношением этих двух типов взаимной ориентации полимерных молекул степень кристалличности фторопласта-4 может превышать 90%.

Политетрафторэтилен или ПТФЭ состоит из углеродной основной цепи, а к каждому атому углерода присоединено по два атома фтора.

Получают из мономера тетрафторэтилена путем радикальной полимеризации:

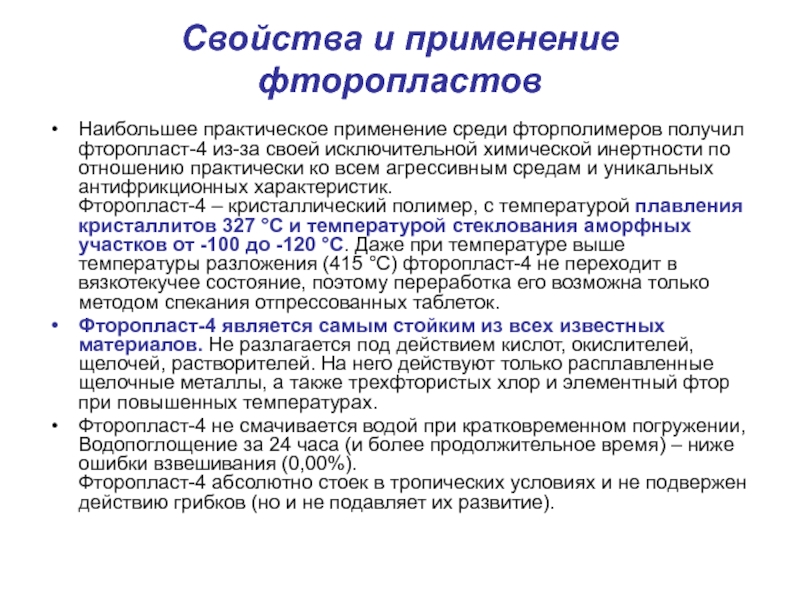

Слайд 87Свойства и применение фторопластов

Наибольшее практическое применение среди фторполимеров получил фторопласт-4

из-за своей исключительной химической инертности по отношению практически ко всем

агрессивным средам и уникальных антифрикционных характеристик. Фторопласт-4 – кристаллический полимер, с температурой плавления кристаллитов 327 °С и температурой стеклования аморфных участков от -100 до -120 °С. Даже при температуре выше температуры разложения (415 °С) фторопласт-4 не переходит в вязкотекучее состояние, поэтому переработка его возможна только методом спекания отпрессованных таблеток.Фторопласт-4 является самым стойким из всех известных материалов. Не разлагается под действием кислот, окислителей, щелочей, растворителей. На него действуют только расплавленные щелочные металлы, а также трехфтористых хлор и элементный фтор при повышенных температурах.

Фторопласт-4 не смачивается водой при кратковременном погружении, Водопоглощение за 24 часа (и более продолжительное время) – ниже ошибки взвешивания (0,00%). Фторопласт-4 абсолютно стоек в тропических условиях и не подвержен действию грибков (но и не подавляет их развитие).

Слайд 88Важнейшими полезными свойствами фторопластов, определяющими основные области их применения, являются

высокая химическая стойкость, уникальная для пластмасс теплостойкость, хорошая морозостойкость.

Фторопласты

имеют низкий коэффициент трения, очень низкое водопоглощение и высокие диэлектрические характеристики в широком интервале частот. Биологически инертны. Комплекс этих качеств обеспечивает эффективное применение фторопластов в машиностроении, электротехнике, медицине, пищевой промышленности, холодильной технике.

Сочетание радиационной стойкости, механической прочности и низкой проницаемости обусловливает применение фторопластов в химической, атомной, авиационной и космической промышленности.

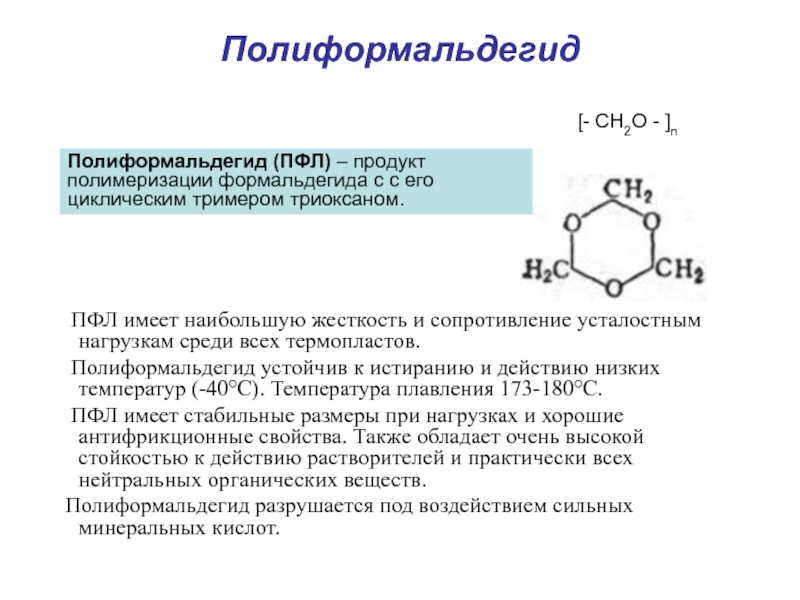

Слайд 89Полиформальдегид

ПФЛ имеет наибольшую жесткость и сопротивление усталостным нагрузкам

среди всех термопластов.

Полиформальдегид устойчив к истиранию и

действию низких температур (-40°С). Температура плавления 173-180°С.ПФЛ имеет стабильные размеры при нагрузках и хорошие антифрикционные свойства. Также обладает очень высокой стойкостью к действию растворителей и практически всех нейтральных органических веществ.

Полиформальдегид разрушается под воздействием сильных минеральных кислот.

[- CH2O - ]n

Полиформальдегид (ПФЛ) – продукт полимеризации формальдегида с с его циклическим тримером триоксаном.

Слайд 90Является универсальным конструкционным полимером, обладающим комбинацией свойств близких к свойствам

металлов. Полиформальдегид может заменять цветные металлы.

Этот материал имеет

уникальную комбинацию прочности, жесткости и твердости, а также отличную стабильность размеров, усталостную прочность, стойкость к истиранию и к действию растворителей. Изделия из ПФЛ имеют блестящую твердую поверхность..Недостатки полиформальдегида:

невысокая стойкость к действию УФ-лучей;

невысокая светостойкость.

Применение полиформальдегида:

детали технического и санитарно-гигиенического назначения (шестерни, кулачки, зубчатые зацепления, детали скольжения, подшипники скольжения).

Переработка полиформальдегида:

литье под давлением;

экструзия;

сварка;

склеивание.

Слайд 92Пентапласт

[— OCH2C (CH2Cl)2CH2—] n

принятое в РФ (в США пентон) торговое

название простого полиэфира поли 3,3-бис-(хлорметил) оксетана.

Может иметь различную структуру боковых

групп. Установлено, что все три изомера сосуществуют в пентапласте, определяя его кристаллические модификации. Слайд 93 Пентапласт по химической стойкости и теплостойкости занимает промежуточное положение

между фторсодержащими полимерами и полиолефинами.

Линейный, низкокристаллический полимер.

Температура плавления 185°С.

Слайд 94Свойства и применение пентапласта

Пентапласт — термопластичный линейный полимер, степень

кристалличности 30%, молярная масса 70—200 тыс.; рогоподобный бесцветный продукт, растворим

только в циклогексаноне и хлорбензоле при повышенных температурах.Пентапласт стоек к действию концентрированных минеральных кислот при нагревании до 100 °С, разрушается лишь сильными окисляющими агентами, например азотной кислотой и олеумом (по химической стойкости превосходит поливинилхлорид, но уступает фторопластам; по прочностным показателям близок полипропилену).

В промышленности пентаполаст получают катионной или анионной полимеризацией 3,3-бис-(хлорметил) оксетана в массе или суспензии в органических растворителях.

Пентапласт хорошо перерабатывается литьём под давлением, экструзией, сваривается и склеивается.

Из него изготавливают антикоррозионные покрытия для химической аппаратуры и труб, машиностроительные детали повышенной точности, а также кабельную изоляцию.

Слайд 95Особенности переработки и применения пентапласта

Высокая технологичность пентапласта при переработке методами

экструзии и литья под давлением, а также удачное сочетание реологических

(малая усадка, низкий уровень напряжений, сравнительно малый коэффициент линейного расширения) и теплофизических свойств, которое обеспечивает получение изделий, не склонных к растрескиванию и устойчивых к тепловым ударам, создают ему определенные преимущества перед другими термопластами.Применение пентапласта в качестве конструкционного материала вместо цветных металлов и сплавов в ряде случаев более эффективно, так как детали из пентапласта отличаются большей коррозионной стойкостью и меньшим весом.

Хорошая технологичность при литье под давлением позволяет получать детали насосов, малогабаритные емкости для травления, каркасы, мембранные клапаны, переходные втулки и штуцера и др. изделия.

Детали из пентапласта успешно выдержали более 3000 ч эксплуатации при 100 °С и нагрузке порядка 6,9 МПа в среде 40% - ного раствора гидроокиси калия и влажного кислорода. В этих условиях другие полимерные материалы (полипропилен, поликарбонат) разрушаются. Применение плавких фторопластов ограничивается недостаточной технологичностью и меньшим, чем у пентапласта, сопротивлением ползучести.

Отличается высокой технологичностью при получений покрытий. Низкая вязкость расплава пентапласта в сочетании с термостабильностью позволяет сравнительно легко получать ровные покрытия повышенной толщины (до 0,8-1,2 мм и более).

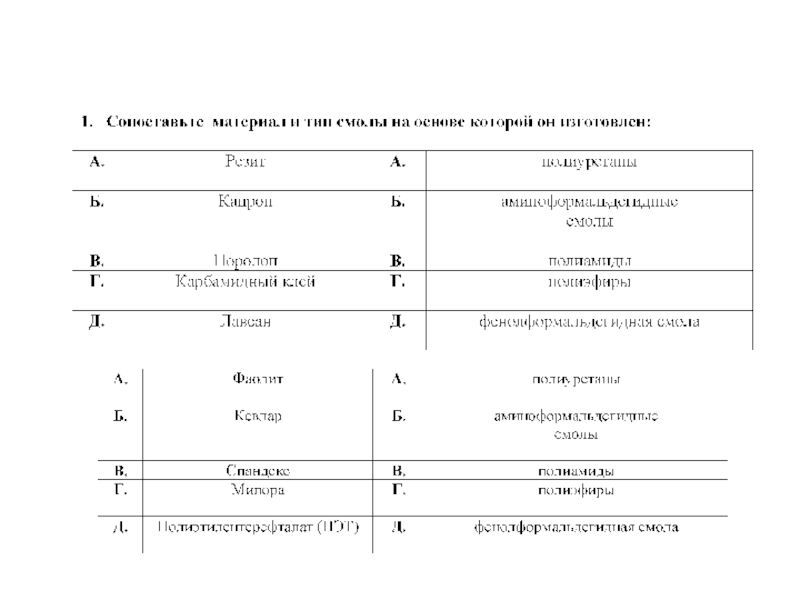

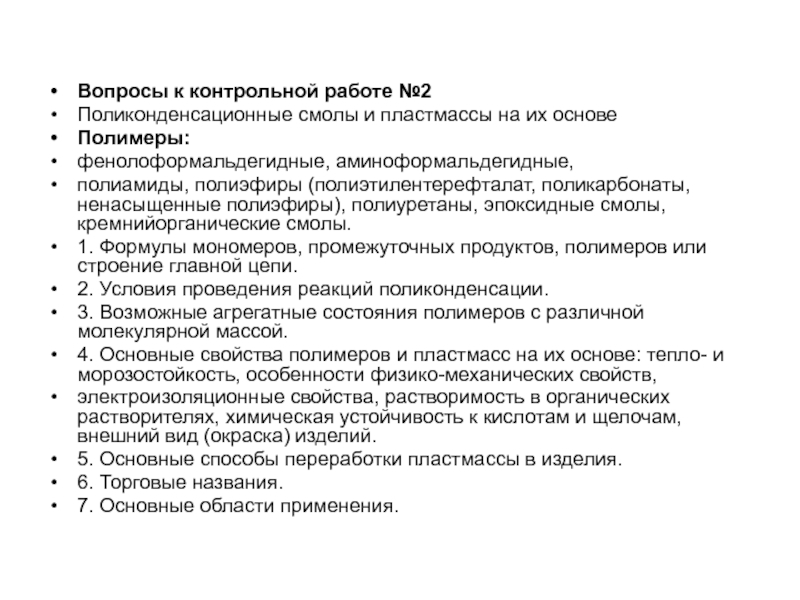

Слайд 99Вопросы к контрольной работе №2

Поликонденсационные смолы и пластмассы на

их основе

Полимеры:

фенолоформальдегидные, аминоформальдегидные,

полиамиды, полиэфиры (полиэтилентерефталат, поликарбонаты, ненасыщенные полиэфиры), полиуретаны, эпоксидные

смолы, кремнийорганические смолы.1. Формулы мономеров, промежуточных продуктов, полимеров или строение главной цепи.

2. Условия проведения реакций поликонденсации.

3. Возможные агрегатные состояния полимеров с различной молекулярной массой.

4. Основные свойства полимеров и пластмасс на их основе: тепло- и морозостойкость, особенности физико-механических свойств,

электроизоляционные свойства, растворимость в органических растворителях, химическая устойчивость к кислотам и щелочам, внешний вид (окраска) изделий.

5. Основные способы переработки пластмассы в изделия.

6. Торговые названия.

7. Основные области применения.

![Полимеризационные пластмассы Пентапласт[— OCH2C (CH2Cl)2CH2—] nпринятое в РФ (в США пентон) торговое название Пентапласт[— OCH2C (CH2Cl)2CH2—] nпринятое в РФ (в США пентон) торговое название простого полиэфира поли 3,3-бис-(хлорметил) оксетана.Может иметь](/img/thumbs/d61a5f70fbe51cb23597dca01fd7e6b9-800x.jpg)