Слайд 1Powerpoint Templates

Геометрическая точность станков

Слайд 2От чего зависит точность станка?

1. Геометрическая, в том числе кинематическая точность

системы СПИД

(станок - приспособление - инструмент - деталь), включает влияние

зазоров и погрешностей технологической базы заготовки.

2. Температурные деформации системы.

3. Жёсткость станка, характеризующая деформации системы под нагрузкой.

4. Вынужденные колебания.

5. Размерный износ инструмента.

Слайд 3Причины погрешностей форм

1. Эксцентричность тел вращения.

Причины:

-биение шпинделя и вращающегося

центра;

-копирование эксцентриситета заготовки;

-влияние деформаций от центробежных сил (аналогично биению

шпинделя);

-деформации от усилий на хомутике (при обработке в центрах).

Слайд 4Причины погрешностей форм

2. Некруглость.

Причины:

-некруглость шеек шпинделей на подшипниках скольжения (влияет на

точность обработки вращающей детали);

-некруглость расточенных отверстий вкладыша (влияет на точность обработки вращающейся борштангой);

-блуждающее биение шпиндельных подшипников (обычно весомый фактор);

Слайд 5Причины погрешностей форм

Некруглость (продолжение).

-копирование некруглости заготовки;

-переменность жёсткости расточных станков по

углу поворота шпинделя;

-влияние привода шпинделя (например, при неравномерном распределении сил

между пальцами или кулачками муфты);

-колебания изделия при бесцентровом шлифовании;

-увод сверла или другого инструмента при обработке отверстий;

-несоосность инструмента и вращающегося изделия.

Слайд 6Причины погрешностей форм

3. Конусность.

Причины:

-смещение центров задней бабки;

непараллельность оси шпинделя

направляющим (при обработке в патроне);

-разная жесткость переднего и заднего центров;

-девиация (отклонение) шпинделя при патронной обработке, конусность заготовки;

-температурные деформации в системе.

Слайд 7Причины погрешностей форм

4. Непрямолинейность образующих.

Причины:

-податливость центров, а отсюда корсетность

детали;

-податливость детали и отсюда её бочкообразность;

-переменная податливость борштанги

с ее выдвижением; -копирование формы заготовки;

-завалка поверхностей по конусу обработки при врезании и выходе инструмента;

-непрямолинейность направляющих в результате погрешностей изготовления и установки станка, износа и температурных деформаций.

Слайд 8Причины погрешностей форм

5. Неплоскостность.

Причины:

-непрямолинейность направляющих;

-копирование формы заготовки;

-завалка поверхностей по концам в результате общей податливости системы;

-переменность

жёсткости системы по координатам обработки, перевалке столов, свешивающихся с направляющих консолей или оснований, деформации столов вследствие остальных напряжений и наклепа зеркала;

-температурные деформации;

-всплывание столов на направляющих скольжения.

Слайд 9Причины погрешностей форм

6. Ошибка шага нарезаемых винтов.

Причины:

-начальные ошибки

шага ходовых винтов; -неравномерный по длине износ витков и потеря

точности контакта с гайкой;

-температурные и силовые деформации и биение витков; -влияние переменности сил трения, потери точности направляющих, влияние непосредственно и вследствие смещения гайки ходового винта, неточности кинематической цепи и её постройки;

-температурные и силовые деформации нарезаемых винтов.

Слайд 10Причины погрешностей форм

7. Волнистость поверхности.

Причины:

-неравномерность подачи суппортов;

-неравномерность вращения

деталей;

-колебания деталей относительно инструмента; -погрешности направляющих;

-следы инструмента от

предыдущей обработки.

Слайд 11Причины погрешностей форм

8. Шероховатость поверхности.

Причины:

-задиры в результате трения задней

поверхности инструмента или стружки по обработанной поверхности; --надлом элементов стружки

при резании хрупких материалов;

-след на поверхности обработки, связанный с наростообразованием и пластической деформацией; колебания в системе СПИД.

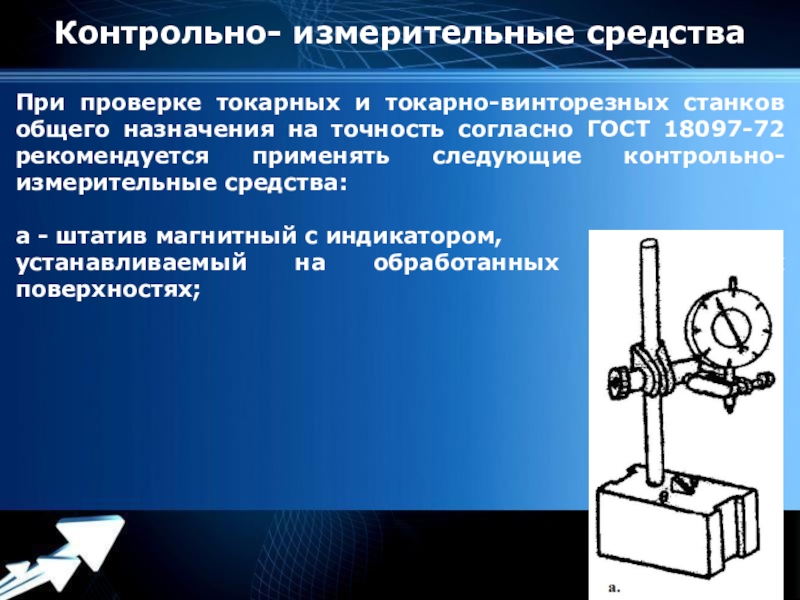

Слайд 12Контрольно- измерительные средства

При проверке токарных и токарно-винторезных станков общего назначения

на точность согласно ГОСТ 18097-72 рекомендуется применять следующие контрольно-измерительные средства:

а

- штатив магнитный с индикатором,

устанавливаемый на обработанных поверхностях поверхностях;

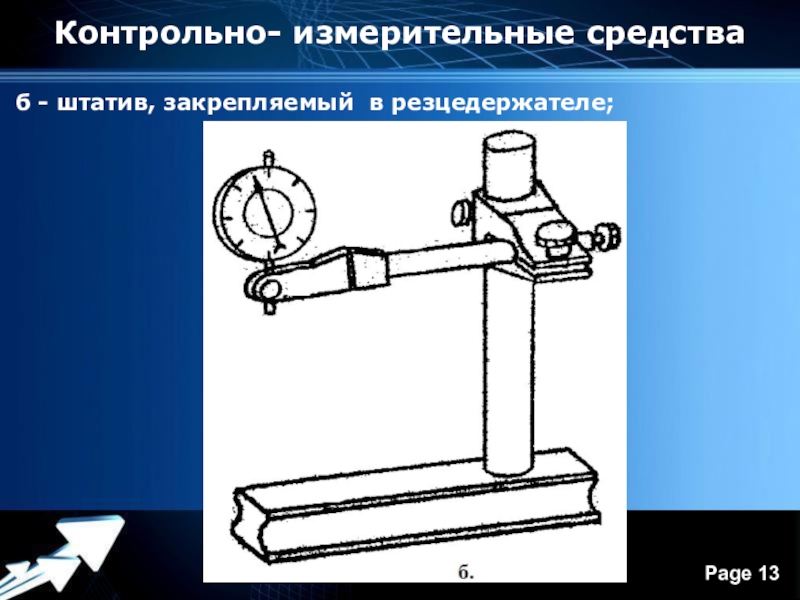

Слайд 13Контрольно- измерительные средства

б - штатив, закрепляемый в резцедержателе;

Слайд 14Контрольно- измерительные средства

в - оправка центровая цилиндрическая, устанавливаемая в центрах;

Слайд 15Контрольно- измерительные средства

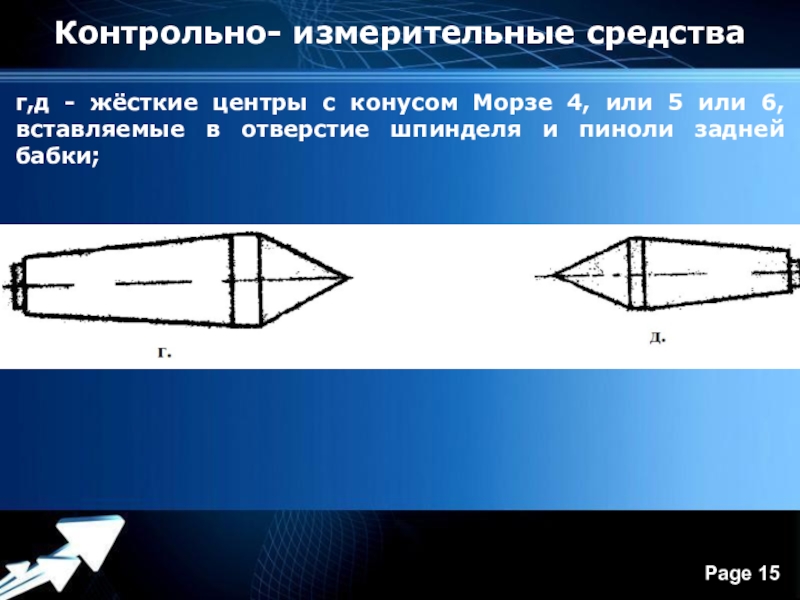

г,д - жёсткие центры с конусом Морзе 4,

или 5 или 6, вставляемые в отверстие шпинделя и пиноли

задней бабки;

Слайд 16Контрольно- измерительные средства

ж, з - оправки контрольные с центровым отверстием

под шарик или перпендикулярным торцем и с наружным конусом Морзе

4, 5, или 6, вставляемые в отверстие шпинделя;

Слайд 17Контрольно- измерительные средства

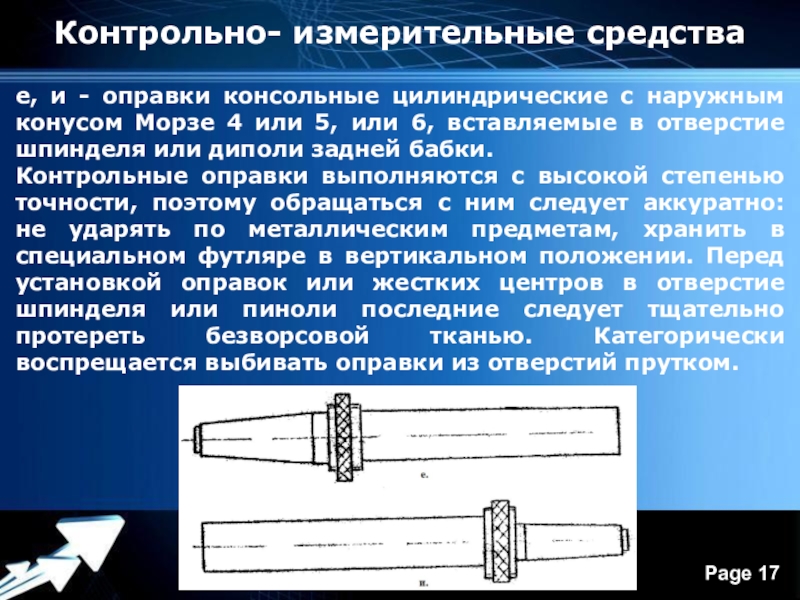

е, и - оправки консольные цилиндрические с наружным

конусом Морзе 4 или 5, или 6, вставляемые в отверстие

шпинделя или диполи задней бабки.

Контрольные оправки выполняются с высокой степенью точности, поэтому обращаться с ним следует аккуратно: не ударять по металлическим предметам, хранить в специальном футляре в вертикальном положении. Перед установкой оправок или жестких центров в отверстие шпинделя или пиноли последние следует тщательно протереть безворсовой тканью. Категорически воспрещается выбивать оправки из отверстий прутком.

Слайд 18Проверка точности станка

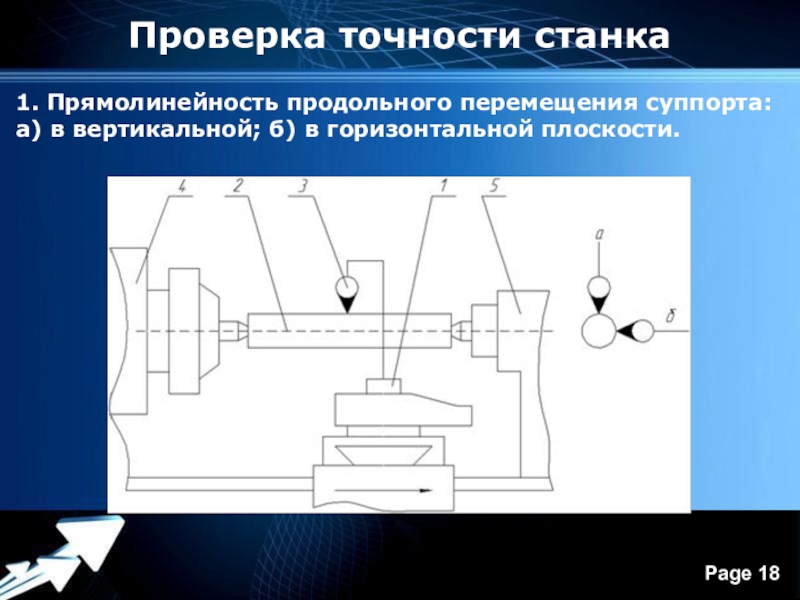

1. Прямолинейность продольного перемещения суппорта:

а) в вертикальной; б)

в горизонтальной плоскости.

Слайд 19Проверка точности станка

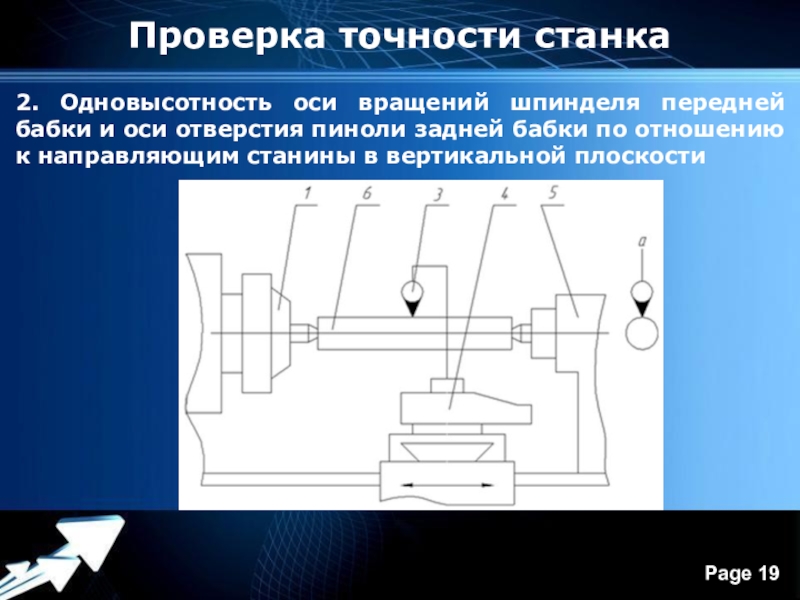

2. Одновысотность оси вращений шпинделя передней бабки и

оси отверстия пиноли задней бабки по отношению к направляющим станины

в вертикальной плоскости

Слайд 20Проверка точности станка

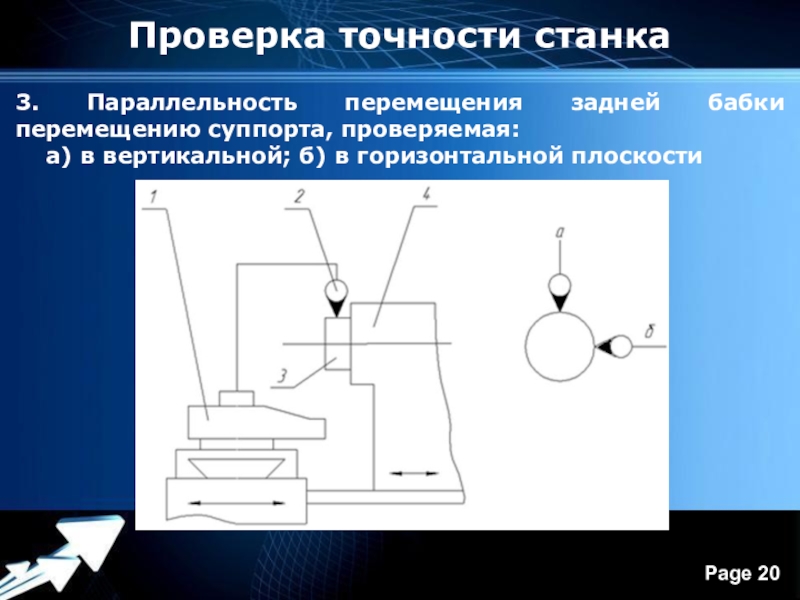

3. Параллельность перемещения задней бабки перемещению суппорта, проверяемая:

а) в вертикальной; б) в горизонтальной плоскости

Слайд 21Проверка точности станка

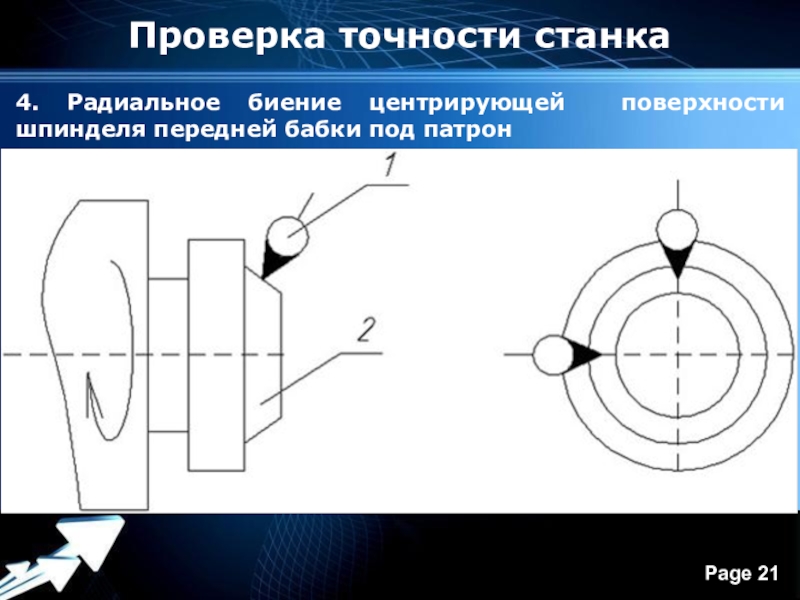

4. Радиальное биение центрирующей поверхности шпинделя передней бабки

под патрон

Слайд 22Проверка точности станка

5. Торцовое биение опорного буртика шпинделя передней бабки

Слайд 23Проверка точности станка

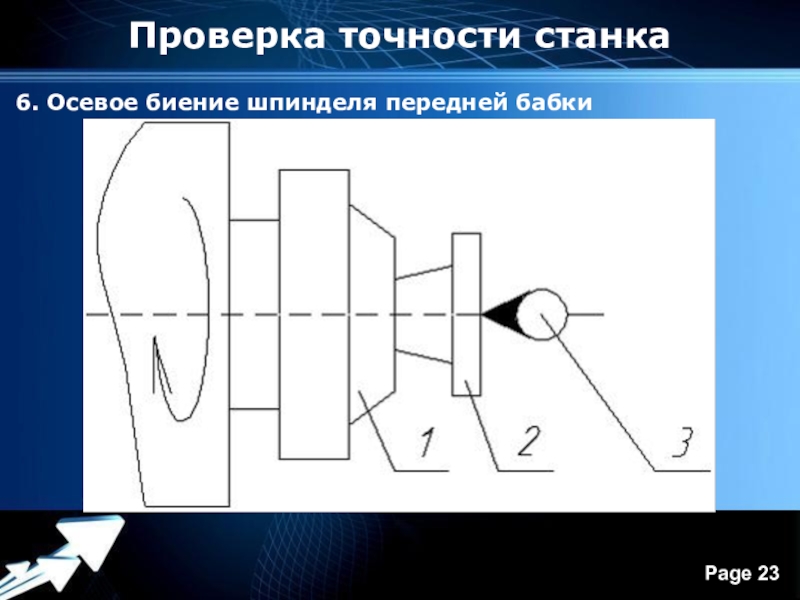

6. Осевое биение шпинделя передней бабки

Слайд 24Проверка точности станка

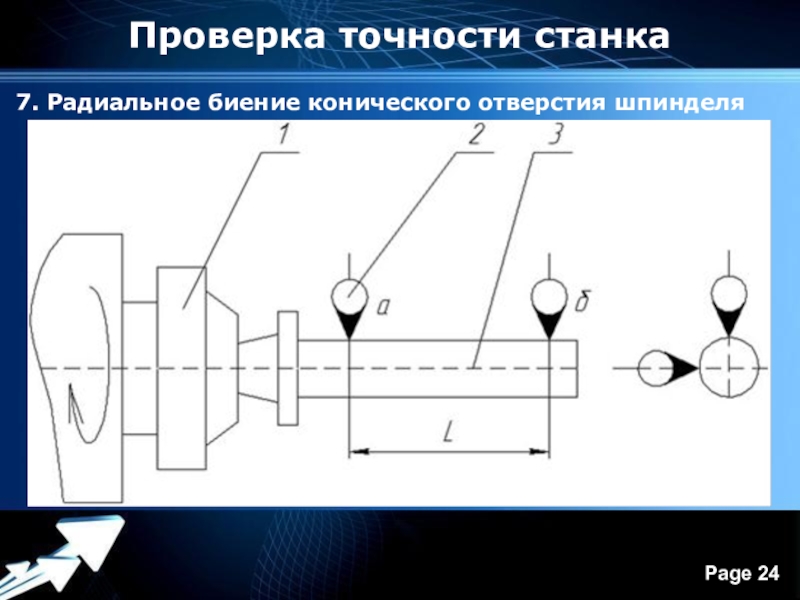

7. Радиальное биение конического отверстия шпинделя

Слайд 25Проверка точности станка

8. Параллельность оси вращения шпинделя передней бабки продольному

перемещению суппорта

Слайд 26Проверка точности станка

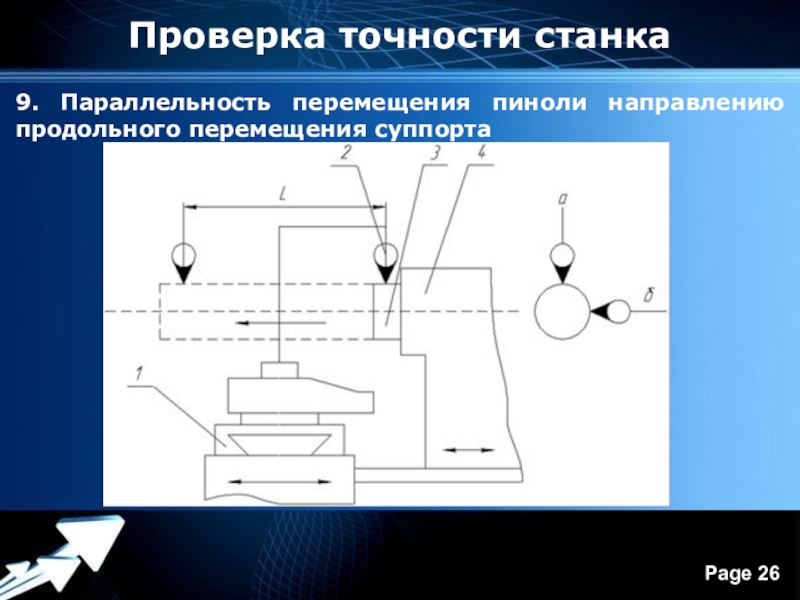

9. Параллельность перемещения пиноли направлению продольного перемещения суппорта

Слайд 27Проверка точности станка

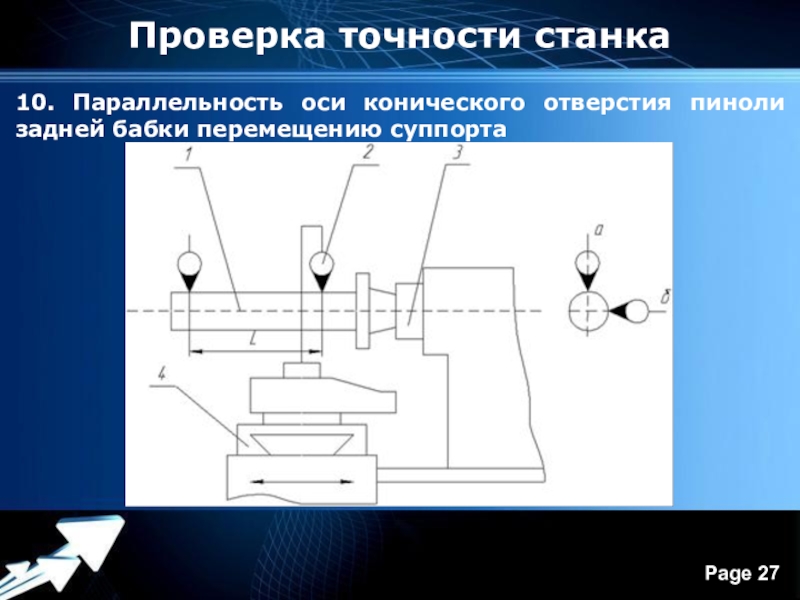

10. Параллельность оси конического отверстия пиноли задней бабки

перемещению суппорта

Слайд 28Проверка точности станка

11. Плоскостность торцевой поверхности образца, обработанного на станке

Слайд 29Проверка точности станка

12. Точность геометрической формы цилиндрической поверхности образца, обработанного

на станке:

а) постоянство диаметра в поперечном сечении;

б) постоянство диаметра в

любом сечении.

Образец закрепляют на станке в патроне или шпинделе и производят обработку его наружной цилиндрической поверхности.

Отклонения определяют по разности диаметров обработанных поверхностей: для проверки 12а - в любом поперечном сечении; для проверки 12б - в любых двух и более поперечных сечениях.