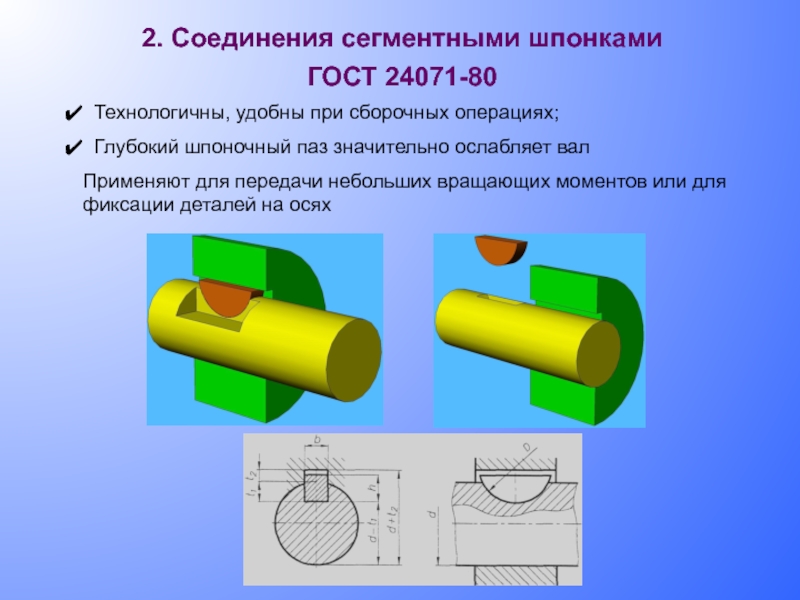

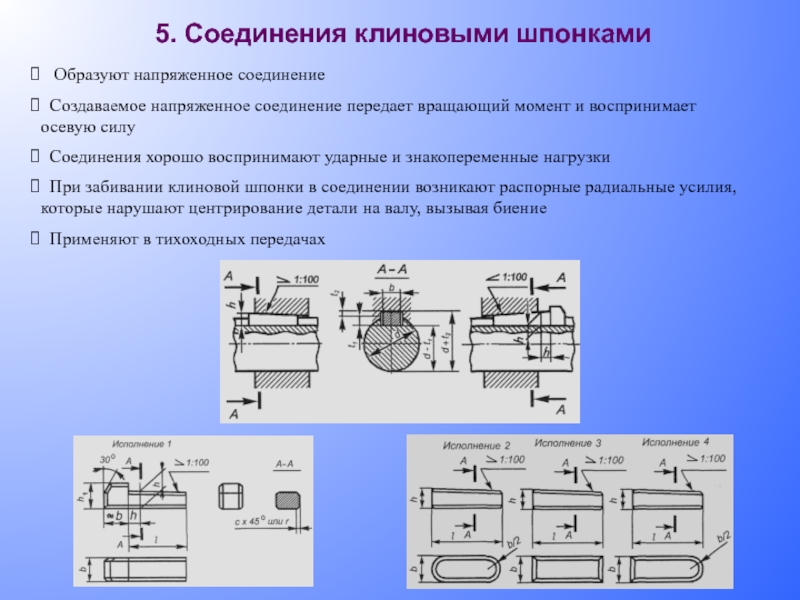

для передачи вращающего момента от вала к ступице и наоборот

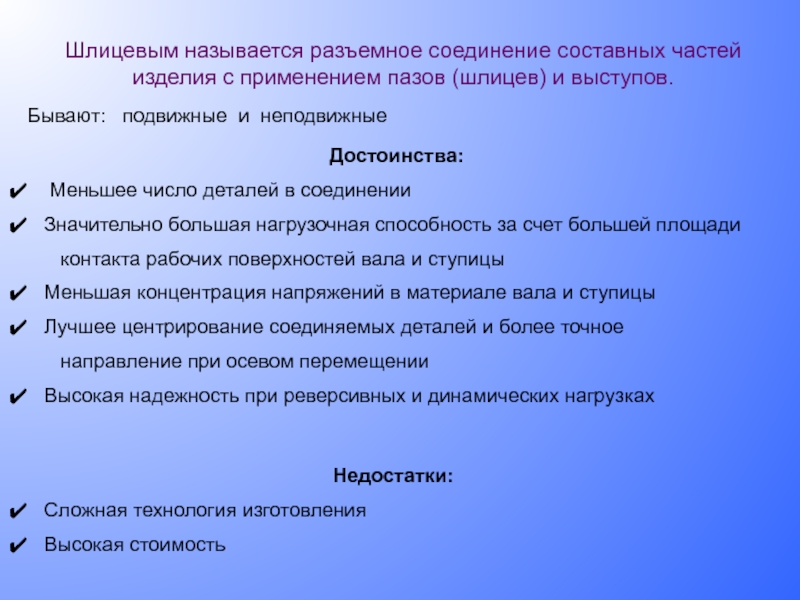

ДОСТОИНСТВА:

Простота и надежность конструкцииЛегкость сборки и разборки соединения

Невысокая стоимость

НЕДОСТАТКИ:

Снижение нагрузочной способности сопрягаемых деталей из-за ослабления их поперечных сечений шпоночными пазами и значительной концентрации напряжений в зоне этих пазов