Слайд 1Специальные методы бетонирования

При невозможности или неэффективности применения традиционной технологии бетонирования

применяют специальные методы, к которым относятся вакуумирование и торкретирование бетона,

подводное бетонирование.

Вакуумирование бетона является технологическим методом, позволяющим извлечь из уложенной бетонной смеси около 10... 25% воды затворения с сопутствующим или дополнительнымуплотнением. Метод дает возможность применять бетонные смеси с по движностью до 10 см, что упрощает и удешевляет их распределение и уплотнение, достигая при этом существенного улучшения физико-механических характеристик затвердевшего бетона, соответствующих пониженному остаточному водоцементному отношению.

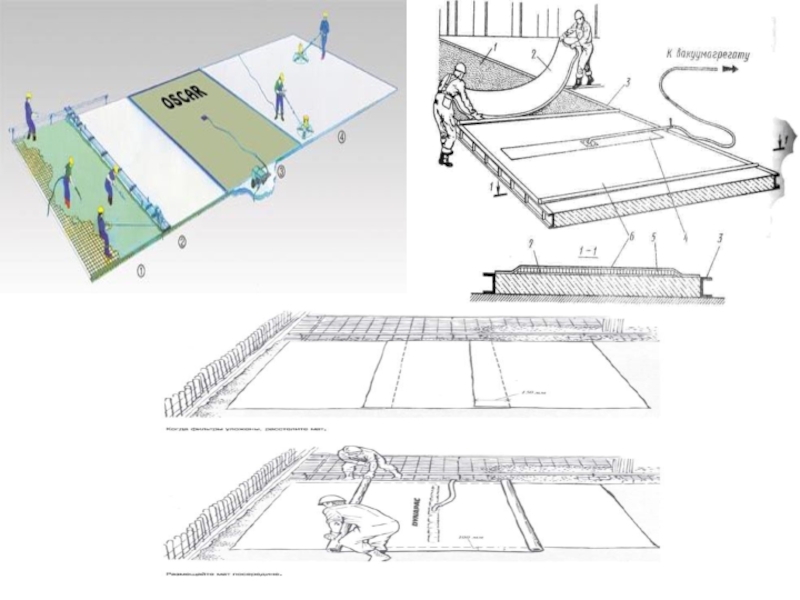

В зависимости от типа конструкции вакуумирование производят либо сверху, либо со стороны боковых поверхностей возводимой конструкции.

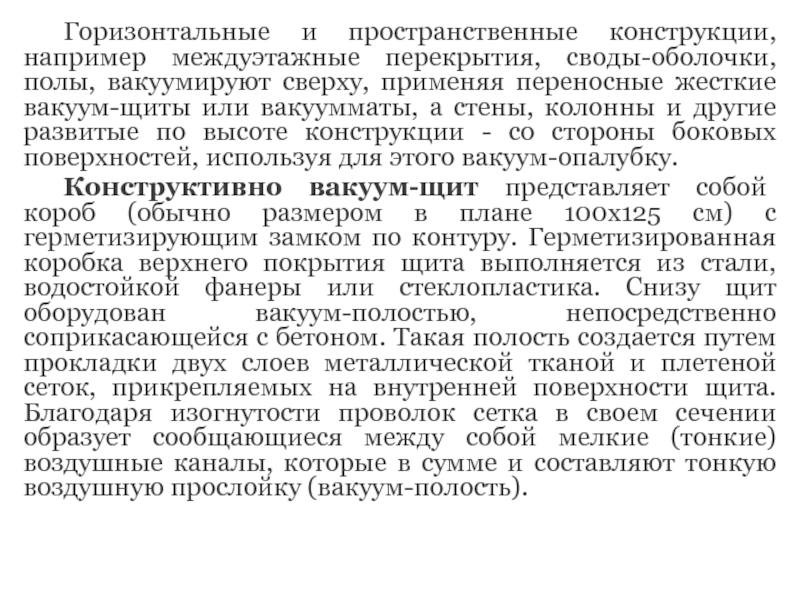

Слайд 3 Горизонтальные и пространственные конструкции, например междуэтажные перекрытия, своды-оболочки, полы, вакуумируют

сверху, применяя переносные жесткие вакуум-щиты или вакуумматы, а стены, колонны

и другие развитые по высоте конструкции - со стороны боковых поверхностей, используя для этого вакуум-опалубку.

Конструктивно вакуум-щит представляет собой короб (обычно размером в плане 100x125 см) с герметизирующим замком по контуру. Герметизированная коробка верхнего покрытия щита выполняется из стали, водостойкой фанеры или стеклопластика. Снизу щит оборудован вакуум-полостью, непосредственно соприкасающейся с бетоном. Такая полость создается путем прокладки двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности щита. Благодаря изогнутости проволок сетка в своем сечении образует сообщающиеся между собой мелкие (тонкие) воздушные каналы, которые в сумме и составляют тонкую воздушную прослойку (вакуум-полость).

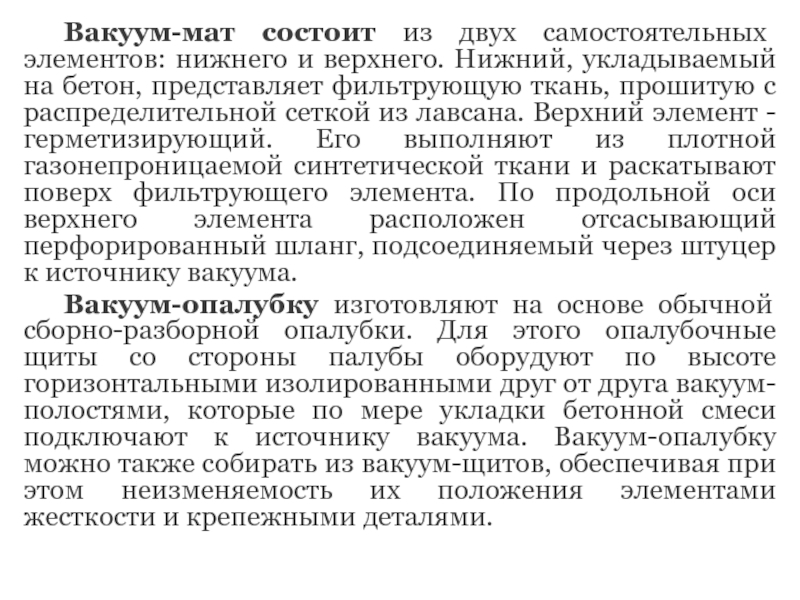

Слайд 4 Вакуум-мат состоит из двух самостоятельных элементов: нижнего и верхнего. Нижний,

укладываемый на бетон, представляет фильтрующую ткань, прошитую с распределительной сеткой

из лавсана. Верхний элемент - герметизирующий. Его выполняют из плотной газонепроницаемой синтетической ткани и раскатывают поверх фильтрующего элемента. По продольной оси верхнего элемента расположен отсасывающий перфорированный шланг, подсоединяемый через штуцер к источнику вакуума.

Вакуум-опалубку изготовляют на основе обычной сборно-разборной опалубки. Для этого опалубочные щиты со стороны палубы оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, которые по мере укладки бетонной смеси подключают к источнику вакуума. Вакуум-опалубку можно также собирать из вакуум-щитов, обеспечивая при этом неизменяемость их положения элементами жесткости и крепежными деталями.

Слайд 5 Торкретирование (от лат. (tec) tor (ium) – штукатурка и (con)

cret (us) – уплотненный) – метод бетонных работ, при котором бетонная

смесь послойно наносится на бетонируемую поверхность под давлением сжатого воздуха. Торкретирование бетона - технологический процесс нанесения в струе сжатого воздуха на поверхность конструкции или опалубки одного или нескольких слоев цементно-песчаного раствора (торкрет) или бетонной смеси (набрызг-бетон) (в зарубежной практике носит наименование «шприцбетон»). Благодаря большой кинетической энергии, развиваемой частицами смеси, нанесенный на поверхности раствор (бетон) приобретает повышенные характеристики по прочности, водонепроницаемости, морозостойкости, сцеплению с поверхностями нанесения.

В состав торкрета входят цемент и песок, в состав набрызг-бетона помимо цемента и песка входит крупный заполнитель размером до 30 мм. Растворы или бетонные смеси приготовляют на портлан-дцементах не ниже М400.

Слайд 6Торкретированием лечат трещины при коррозии бетона, сколы бетона, разрушение швов

бетонирования, оголение арматуры в несущих стволах монолитных ж/бетонных дымовых труб,

наносят огнеупорные материалы на различные поверхности.

Теми же установками (шприц-машинами) можно производить гидроизоляцию сооружений.

Торкретирование и его преимущества:

- отличная трамбовка наносимого материла за счет высокой скорости подачи материала из сопла (до 30 м/с);

- материал подаваемый на поверхность увлажняется только на выходе из сопла, что обеспечивает технологию сухого торкретирования;

- большая дальность и высота подачи до 300 м и до 100 м соответственно, возможно использовать в труднодоступных местах;

- небольшие размеры торкрет установок;

- возможность использования дешевых материалов, таких как цемент+песок.

Слайд 8 Процесс нанесения слоя торкрета (набрызг-бетона) включает две стадии: на первой

стадии на поверхности нанесения происходит отложение пластичного слоя, состоящего из

раствора с самыми мелкими фракциями заполнителя. Толщина слоя цементного молока и тонких фракций, способного поглотить энергию удара крупных частиц заполнителя и способного удержать крупные частицы, составляет 5... 10 мм, на второй стадии происходит частичное проникновение в растворный слой зерен более крупного заполнителя и таким образом образование слоя торкрета или набрызг-бетона.

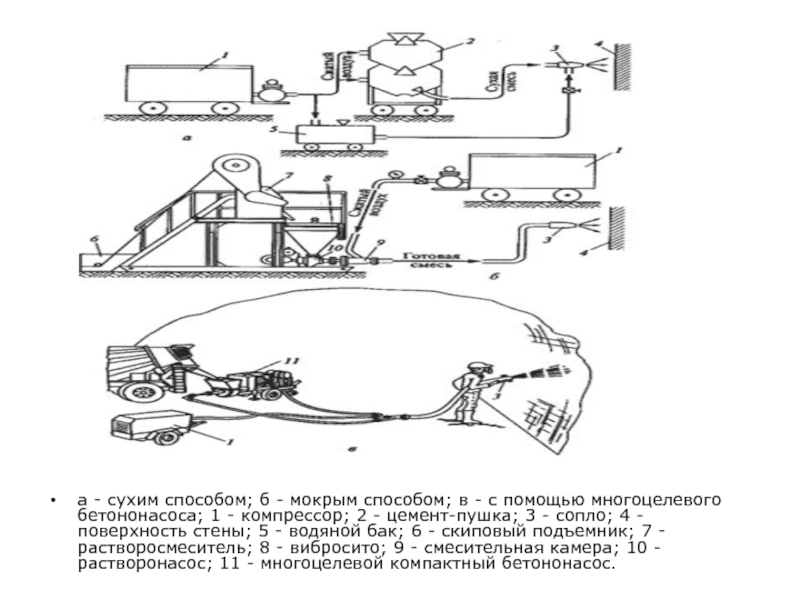

Слайд 9 Торкретирование бетона осуществляют двумя способами: «сухим» и «мокрым».

При сухом способе

исходная сухая смесь во взвешенном состоянии подается в насадку (сопло),

в которую в нужном количествепоступает вода затворения. В сопле происходит перемешивание смеси с последующей подачей ее под давлением сжатого воздуха на бетонируемые поверхности.

При мокром способе в сопло под давлением сжатого воздуха поступает готовая смесь. В сопле смесь переводится во взвешенное состояние и под давлением наносится на бетонируемые поверхности («пневмобетонирование»).

Сухой способ применяют для нанесения торкрета, а мокрый - для торкрета и набрызг-бетона. Каждый из способов характеризуется своими техническими средствами и особенностями выполнения операций.

Слайд 10а - сухим способом; б - мокрым способом; в -

с помощью многоцелевого бетононасоса; 1 - компрессор; 2 - цемент-пушка;

3 - сопло; 4 - поверхность стены; 5 - водяной бак; 6 - скиповый подъемник; 7 - растворосмеситель; 8 - вибросито; 9 - смесительная камера; 10 - растворонасос; 11 - многоцелевой компактный бетононасос.

Слайд 11 Основные технические средства для торкретирования сухими смесями включают агрегат для

нанесения смеси, компрессор, сопло, шланги для подачи к соплу сухой

смеси, воздуха и воды. В отечественной практике в качестве агрегата для нанесениясмеси преимущественно применяют двухкамерные цемент-пушки (СБ-117 и СБ-67А производительностью по сухой смеси соответственно 2 и 4 м3/ч). Колокольные затворы верхней и нижней камер обеспечивают шлюзование. В то время как сухая смесь из нижней камеры подается питателем к разгрузочному отверстию и сжатым воздухом выносится в материальный шланг, верхняя камера заполняется новой порцией сухой смеси. Таким образом обеспечивается непрерывность торкретирования.

Слайд 12 Технологическая последовательность выполнения операций при данном способе такова: загрузка приготовленной

сухой смеси в цемент-пушку, дозированная подача сухой смеси к разгрузочному

устройству цемент-пушки для пневмотранспорта ее по шлангам, транспортирование сухой смеси в струе сжатого воздуха и по шлангам к соплу, дозированная подача в сопло воды под давлением и перемешивание раствора в сопле, нанесение на торкретируемую поверхность готовой смеси, выходящей факелом из сопла с высокой скоростью.

Для торкретирования сухим способом используют чистый песок влажностью не более 6%, модулем крупности 2,5...3 при максимальной крупности отдельных зерен 5 мм (допускается гравий предельной крупностью 8 мм). Диапазон соотношения между массой цемента и песком 1:3... 1:4,5. Содержание цемента в торкрете составляет 600...800 кг/м3 при фактическом водоцементном отношении при выходе из сопла 0,32...0,37. При меньшем В/Ц имеют место пыление и недостаточное смачивание сухих составляющих, при больших - оплывание уложенного слоя.

Слайд 13 Подводное бетонирование - укладка бетонной смеси под водой без производства водоотлива.

Применяют следующие методы подводного бетонирования: метод вертикально перемещаемой трубы, метод

восходящего раствора, укладку бетонной смеси бункерами, метод втрамбовывания бетонной смеси.

Метод вертикально перемещаемой трубы (ВПТ) применяют при бетонировании элементов конструкций на глубине до 50 м, защищенных от проточной воды, высокой прочности и монолитности возводимой конструкции.

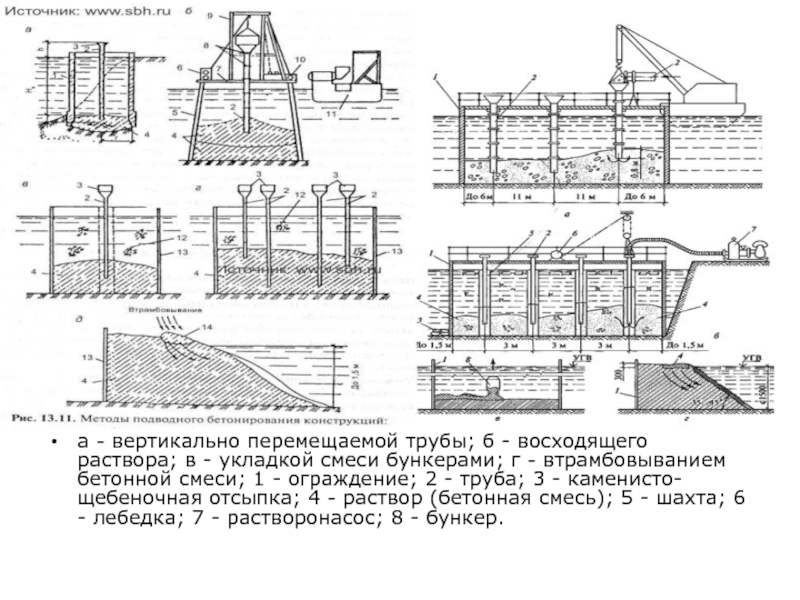

Слайд 14а - вертикально перемещаемой трубы; б - восходящего раствора; в

- укладкой смеси бункерами; г - втрамбовыванием бетонной смеси; 1

- ограждение; 2 - труба; 3 - каменисто-щебеночная отсыпка; 4 - раствор (бетонная смесь); 5 - шахта; 6 - лебедка; 7 - растворонасос; 8 - бункер.

Слайд 15 В качестве ограждения используют шпунтовые стенки, специально изготовленную опалубку в

виде пространственных блоков (ящиков) из дерева, железобетона, металла либо конструкции

(плиты-оболочки, опускные колодцы и др.). Конструкция ограждения должна быть непроницаемой для цементного раствора. Для производства работ над ограждением устраивают рабочую площадку, на которой устанавливают траверсу. К траверсе подвешивают стальной бетоновод, собираемый из отдельных бесшовных труб длиной 1... 1,2 м и диаметром 200... 300 мм на легкоразъемных водонепроницаемых соединениях. Сверху бетоновод оборудован воронкой для приема бетонной смеси, снизу - металлическим клапаном, который открывается в момент подачи бетонной смеси. Радиус действия бетонолитной трубы не более 6 м. Число труб, устанавливаемых в заопалубленном пространстве, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб.

Слайд 16 Метод ВР применяют при укладке бетонной смеси на глубине до

20 м.

При методе укладки бункерами бетонную смесь опускают под воду

на основание (или ранее уложенный слой) бетонируемого элемента в раскрывающихся ящиках, бадьях или грейферах и разгружают через раскрытое отверстие. Закрытые сверху бункера имеют уплотнение по контуру закрывания, которое препятствует вытеканию цементного теста и прониканию воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды. Метод технологически прост, не требует устройства подмостей и допускает укладку бетонной смеси на неровное основание с большими углублениями и возвышениями. Однако бетонная кладка характеризуется слоистостью. Метод применяют при глубине до 20 м и если класс укладываемого бетона не выше В20.

Слайд 17 Втрамбовывание бетонной смеси начинают с создания бетонного островка в одном

из углов бетонируемой конструкции при подаче смеси по трубе или

бадьей с открывающимся дном. Островок должен возвышаться над поверхностью воды не менее чем на 30 см. Для втрамбовывания применяют бетонную смесь подвижностью 5...7 см. Подводный откос островка, с которого начинают втрамбовывание, должен образовывать под водой угол 35...45° кгоризонтали. Новые порции бетонной смеси втрамбовывают в островок равномерно с интенсивностью, не нарушающей процесс твердения уложенного бетона, и не ближе 20...30 см от кромки воды. Этим приемом обеспечивается защита от соприкосновения с водой новых порций бетонной смеси.

Метод применяют при глубине воды до 1,5 м для конструкций больших площадей при классе бетона до В25.