Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

СРС на тему: Материальные запасы. Система управления запасами. Структуризация и

Содержание

- 1. СРС на тему: Материальные запасы. Система управления запасами. Структуризация и

- 2. План:Введение Понятие о материальных запасахМенеджмент управления товарными запасамиНормирование товарных запасовСтратегические и текущие запасыЗаключение Список использованной литературы

- 3. Введение Понятие запаса пронизывает все области

- 4. Материальные запасы это находящиеся на разных стадиях

- 5. Классификация Материальных запасов

- 6. Основные виды затрат, связанные с созданием запасов:замороженные

- 7. Основные виды потерь, связанные с отсутствием запасов:потери

- 8. Причины создания запасов:Вероятность нарушения установленного графика поставок.Возможность

- 9. Запас - это форма существования материального потока,

- 10. Классификация запасов: Существует три группы товарно-материальных запасов:сырье и

- 11. По целевому назначению:технологические (переходные) запасы, движущиеся из

- 12. Технологические (переходные) запасы:Для вычисления (оценки) среднего количества

- 13. Запасы объемом в одну партию товара, или

- 14. Резервные, или буферные, товарно-материальные запасы Определение точного

- 15. Классификация по месту нахождения Запасы производственные –

- 16. Классификация по исполняемой функции текущие запасы необходимы

- 17. Классификация по времени максимальный желательный запас определяет

- 18. Управление запасами заключается в решении двух основных

- 19. Нормой запаса называется расчетное минимальное количество предметов

- 20. Методы определения норм товарных запасовЭвристические методы предполагают

- 21. Размер запасов методом экстраполяции на предстоящий период

- 22. Логистический подход к управлению товарно-материальными запасамипредусматривает отказ

- 23. Проблема управления запасами конкретизируется на вопросах:Какой уровень

- 24. Логистическая система управления запасами проектируется с целью

- 25. Контроль за состоянием запасов это изучение и

- 26. СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ И КОНТРОЛЯ ЗА ИХ

- 27. Система с фиксированным размером заказа (двухбункерная) Критерием оптимизации

- 28. Параметры системы Исходные данные для

- 29. Система с фиксированным интервалом времени между заказами

- 30. Размер заказаТак как в рассматриваемой системе момент

- 31. СРАВНЕНИЕ ОСНОВНЫХ СИСТЕМ УПРАВЛЕНИЯ ЗАПАСАМИ

- 32. Система с установленной периодичностью пополнения запаса до

- 33. Размер заказаПостоянно рассчитываемым параметром системы управления запасами

- 34. Система «Минимум-максимум». Эта система ориентирована на ситуацию,

- 35. Размер заказаПостоянно рассчитываемым параметром системы «Минимум-максимум» является

- 36. Возможные возмущения в системе управления запасами Отклонения

- 37. Заключение Таким образом, запас — форма существования

- 38. Список литературы:Аникин, Б.А. Коммерческая логистика: учебник /

- 39. Скачать презентанцию

План:Введение Понятие о материальных запасахМенеджмент управления товарными запасамиНормирование товарных запасовСтратегические и текущие запасыЗаключение Список использованной литературы

Слайды и текст этой презентации

Слайд 1СРС на тему: Материальные запасы. Система управления запасами. Структуризация и нормирование

запасов.

и управления фармацевтического делаСлайд 2План:

Введение

Понятие о материальных запасах

Менеджмент управления товарными запасами

Нормирование товарных запасов

Стратегические

и текущие запасы

Заключение

Список использованной литературы

Слайд 3Введение

Понятие запаса пронизывает все области материального производства и обращения,

так как имеющая вещественную форму продукция на пути движения от

первичного источника сырья до конечного потребителя может накапливаться в виде запаса на любом участке. Соответственно, имеется большое число признаков, на основе которых может выполняться классификация запасов.Слайд 4Материальные запасы

это находящиеся на разных стадиях производства и обращения

продукция производственно-технического назначения, изделия народного потребления и другие товары, ожидающие

вступления в процесс производственного или личного потребленияСлайд 6Основные виды затрат, связанные с созданием запасов:

замороженные финансовые средства;

расходы на

содержание специального оборудованных помещений;

оплата труда специального персонала;

постоянный риск порчи, хищения.

Слайд 7Основные виды потерь, связанные с отсутствием запасов:

потери от простоя производства;

потери

от отсутствия товара на складе в момент предъявления спроса;

потери от

закупки мелких партий товаров по более высоким ценам и др.Слайд 8Причины создания запасов:

Вероятность нарушения установленного графика поставок.

Возможность колебания спроса.

Сезонные колебания

производства некоторых видов товаров.

Скидки за покупку крупной партии товаров.

Спекуляция.

Издержки, связанные

с оформлением заказа.Возможность равномерного осуществления операций по производству и распределению.

Возможность немедленного обслуживания покупателей.

Сведение к минимуму простоев производства из-за отсутствия запасных частей.

Упрощение процесса управления производством.

Слайд 9Запас -

это форма существования материального потока, т.к. предметом изучения

в логистике являются не сами материальные ресурсы как таковые, а

их движения в пространстве и во времениСлайд 10Классификация запасов:

Существует три группы товарно-материальных запасов:

сырье и материалы (в том

числе комплектующие изделия и топливо);

товары, находящиеся на стадии изготовления;

готовая продукция.

Слайд 11По целевому назначению:

технологические (переходные) запасы, движущиеся из одной части логистической

системы в другую;

циклические запасы, создаваемые в течение среднестатистического производственного периода,

или запасы объемом в одну партию товаров;резервные (страховые или буферные), иногда их называют «запасами для компенсации случайных колебаний спроса» (к этой категории запасов относятся также спекулятивные запасы, создаваемые на случай ожидаемых изменений спроса или предложения на ту или иную продукцию).

Слайд 12Технологические (переходные) запасы:

Для вычисления (оценки) среднего количества технологических или переходных

товарно-материальных запасов в системе материально-технического обеспечения используется следующая формула:

J =

ST,Где J – общий объем технологических или переходных (находящихся в процессе транспортировки) товарно-материальных запасов;

S – средняя норма продаж этих запасов на тот или иной период времени;

T – среднее время транспортировки.

Слайд 13Запасы объемом в одну партию товара, или циклические запасы:

оптимальный объем

партии заказанных товаров, (экономического (оптимального) размера заказа):

2ADEOQ = -----,

vr

Где А – затраты на производство;

D – средний уровень спроса;

v - удельные затраты на производство;

r – затраты на хранение.

Слайд 14Резервные, или буферные, товарно-материальные запасы

Определение точного уровня необходимых резервных

запасов зависит от трех факторов:

возможного колебания сроков восстановления уровня запасов;

колебания

спроса на соответствующие товары на протяжении срока реализации заказа;осуществления компанией стратегии обслуживания заказчиков.

Слайд 15Классификация по месту нахождения

Запасы производственные – запасы, находящиеся на

предприятиях всех отраслей сфера материального производства, предназначенные для производственного потребления.

Цель создания производственных запасов – обеспечить бесперебойность производственного процесса.Запасы товарные – запасы готовой продукции у предприятий-изготовителей, а также запасы на пути следования товара от поставщика к потребителю:

запасы средств производства;

запасы предметов потребления.

Слайд 16Классификация по исполняемой функции

текущие запасы необходимы для бесперебойного обеспечения

потребителей материальными ресурсами;

подготовительные запасы выделяются из производственных запасов при необходимости

дополнительной их подготовки перед использованием в производстве (сушка леса);гарантийные запасы (страховые) предназначены для непрерывного снабжения потребителя в случае непредвиденных обстоятельств (при нормальных условиях работы эти запасы неприкосновенны);

сезонные запасы образуются при сезонном характере производства продуктов, их потребления или транспортировки;

переходящие запасы – это остатки материальных ресурсов на конец отчетного периода.

Слайд 17Классификация по времени

максимальный желательный запас определяет уровень запаса, экономически

целесообразный в данной системе управления запасами;

пороговый уровень запаса используется для

определения момента выдачи очередного заказа;текущий запас соответствует уровню запаса в любой момент учета;

гарантийный запас аналогичен гарантийному запасу в классификации по исполняемой функции;

неликвидные запасы – так называют длительно неиспользуемые производственные и товарные запасы.

Слайд 18Управление запасами заключается в решении двух основных задач:

определение размера необходимого

запаса, то есть нормы запаса;

создание системы контроля за фактическим размером

запаса и своевременным его пополнением в соответствии с установленной нормой.Слайд 19Нормой запаса называется

расчетное минимальное количество предметов труда, которое должно

находиться у производственных или торговых предприятий для обеспечения бесперебойного снабжения

производства продукции или реализации товаров.Слайд 20Методы определения норм товарных запасов

Эвристические методы предполагают использование опыта специалистов,

которые изучают отчетность за предыдущий период, анализируют рынок и принимают

решения о минимально необходимых запасах, в т.ч.опытно-статистический;

экспертных оценок.

Метод технико-экономических расчетов. Сущность метода заключается в разделении совокупного запаса в зависимости от целевого назначения на отдельные группы. Для выделенных групп отдельно рассматриваются страховой, текущий и сезонный запасы. Трудоемкость этого метода очень велика, хотя он позволяет достаточно точно рассчитать необходимый размер запаса.

Экономико-математические методы. Одним из наиболее простых является метод экстраполяции (сглаживания).

Слайд 21Размер запасов методом экстраполяции на предстоящий период можно определить по

формуле:

Y5=0,5(2Y4 + Y3 – Y1),

Где Y4, Y3, Y1 - уровни

запаса (в сумме, днях или процентах к обороту), соответственно за четвертый, третий и первый периоды;Y5 - нормативный уровень запаса на предстоящий, пятый период.

Прогноз уровня запасов для шестого периода Y6 можно сделать, используя формулу

Y6=0,5(2Y5 + Y4 – Y2)

Темп роста запасов должен несколько отставать от темпа роста спроса

Тз = √Т0

где Тз – темп роста товарных запасов;

Т0 – темп роста спроса.

Слайд 22Логистический подход к управлению товарно-материальными запасами

предусматривает отказ от функционально-ориентированной концепции

в этой области, так как она имеет следующие недостатки:

проблемы, возникающие

в создании и хранении запасов, часто решаются по принципу поиска виновного в другой структуре, вместо выявления их истинных причин;любое функциональное звено каждой организационной структуры разрабатывает свою собственную политику запасов, что не всегда согласовывается на более высоком уровне;

производство, как правило, обеспечивается излишками товарно-материальных запасов.

Слайд 23Проблема управления запасами конкретизируется на вопросах:

Какой уровень запасов необходимо иметь

на каждом предприятии для обеспечения требуемого уровня обслуживания потребителя?

В чем

состоит компромисс между уровнем обслуживания потребителя и уровнем запасов в системе логистики?Какие объемы запасов должны быть созданы на каждой стадии логистического и производственного процесса?

Должны ли товары отгружаться непосредственно с предприятия?

Каково значение компромисса между выбранным способом транспортировки и запасами?

Каковы общие уровни запасов на данном предприятии, связанные со специфическим уровнем обслуживания?

Как меняются затраты на содержание запасов в зависимости от изменения числа складов?

Как и где следует размещать страховые запасы?

Слайд 24Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя

каким-либо видом ресурса (продукции)

Реализация этой цели достигается решением следующих задач:

учет

текущего уровня запаса на складах различных уровней;определение гарантийного (страхового) запаса;

расчет размера заказа;

определение интервала времени между заказами.

Слайд 25Контроль за состоянием запасов

это изучение и регулирование уровня запасов

продукции производственно-технического назначения и товаров народного потребления с целью выявления

отклонений от норм запасов и принятия оперативных мер к ликвидации отклонений.Слайд 26СИСТЕМЫ УПРАВЛЕНИЯ ЗАПАСАМИ И КОНТРОЛЯ ЗА ИХ СОСТОЯНИЕМ

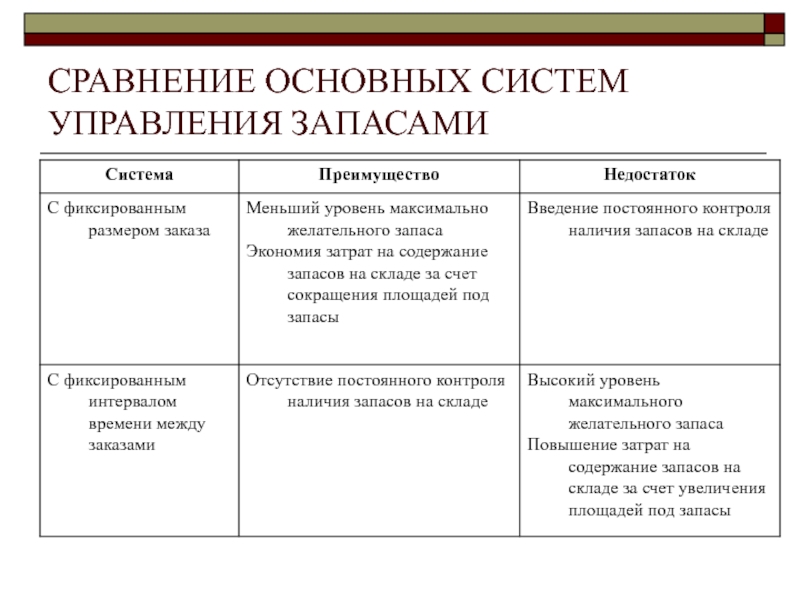

Система управления запасами

с фиксированным размером заказа.

Система управления запасами с фиксированным интервалом времени

между заказами.Система с установленной периодичностью пополнения запасов до постоянного уровня.

Система «Минимум-максимум».

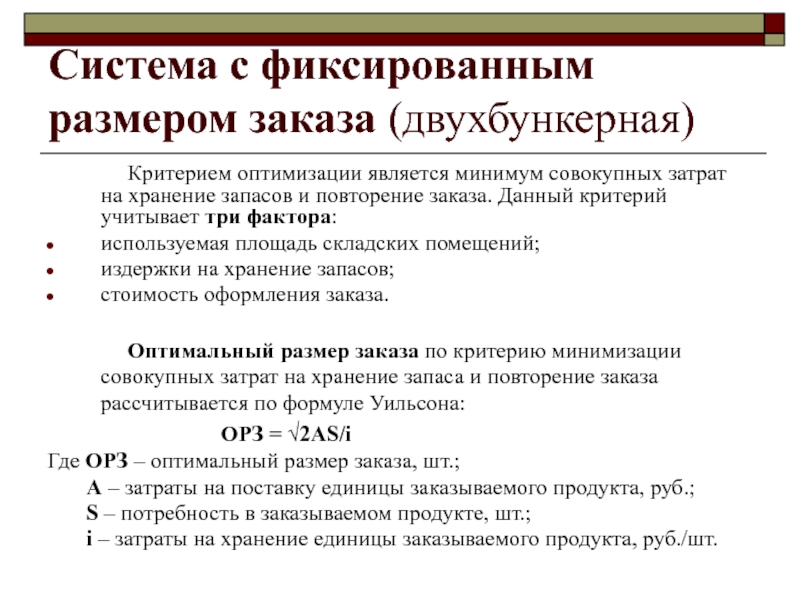

Слайд 27Система с фиксированным размером заказа (двухбункерная)

Критерием оптимизации является минимум совокупных

затрат на хранение запасов и повторение заказа. Данный критерий учитывает

три фактора:используемая площадь складских помещений;

издержки на хранение запасов;

стоимость оформления заказа.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Уильсона:

ОРЗ = √2AS/i

Где ОРЗ – оптимальный размер заказа, шт.;

А – затраты на поставку единицы заказываемого продукта, руб.;

S – потребность в заказываемом продукте, шт.;

i – затраты на хранение единицы заказываемого продукта, руб./шт.

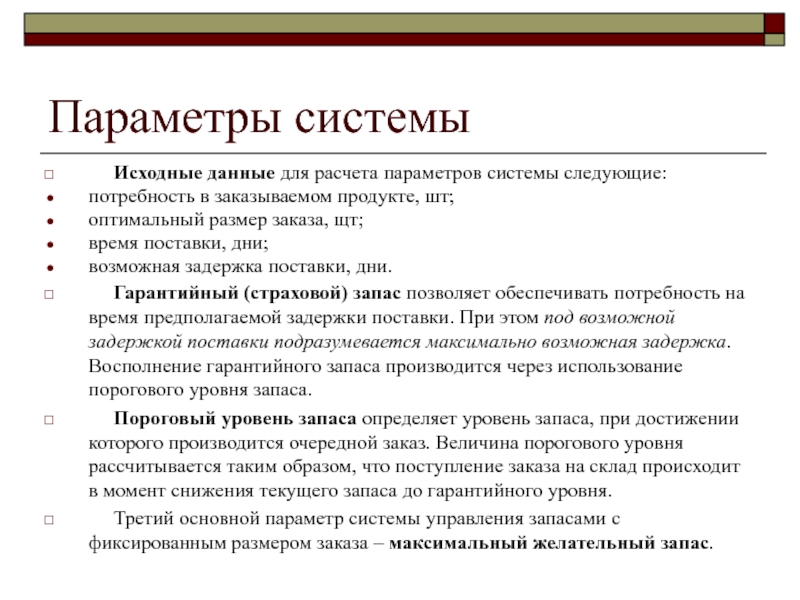

Слайд 28Параметры системы

Исходные данные для расчета параметров системы

следующие:

потребность в заказываемом продукте, шт;

оптимальный размер заказа, щт;

время поставки, дни;

возможная

задержка поставки, дни.Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится через использование порогового уровня запаса.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня.

Третий основной параметр системы управления запасами с фиксированным размером заказа – максимальный желательный запас.

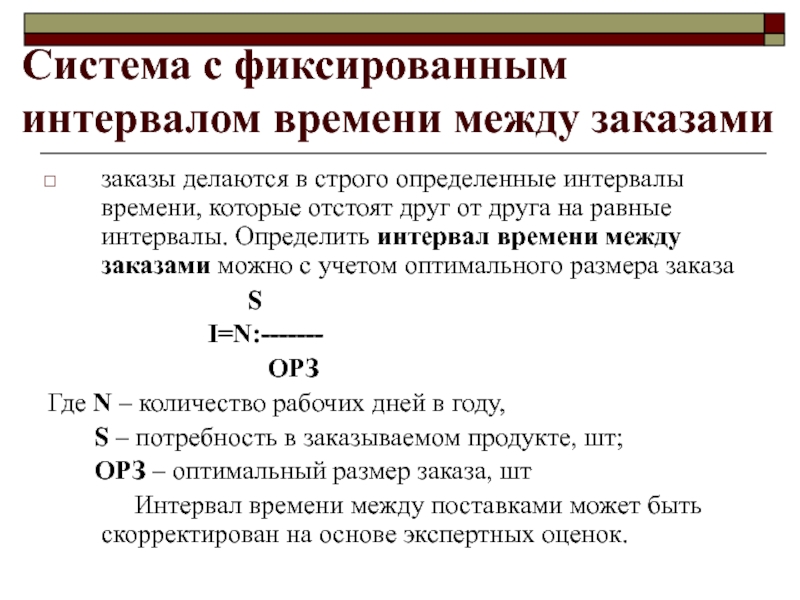

Слайд 29Система с фиксированным интервалом времени между заказами

заказы делаются в

строго определенные интервалы времени, которые отстоят друг от друга на

равные интервалы. Определить интервал времени между заказами можно с учетом оптимального размера заказаS

I=N:-------

ОРЗ

Где N – количество рабочих дней в году,

S – потребность в заказываемом продукте, шт;

ОРЗ – оптимальный размер заказа, шт

Интервал времени между поставками может быть скорректирован на основе экспертных оценок.

Слайд 30Размер заказа

Так как в рассматриваемой системе момент заказа заранее определен

и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром

является именно размер заказа:РЗ= МЖЗ-ТЗ+ОП

Где РЗ – размер заказа, шт.;

МЖЗ – максимальный желательный заказ, шт.;

ТЗ – текущий заказ, шт.;

ОП – ожидаемое потребление за время поставки, шт.

Слайд 32Система с установленной периодичностью пополнения запаса до установленного уровня.

В

данной системе входным параметром является период времени между заказами. В

отличие от основной системы, она ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объемов запасов, содержащихся на складе, или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня.Исходные данные для расчета параметров системы таковы:

потребность в заказываемом продукте, шт.;

интервал времени между заказами, дни;

время поставки, дни;

возможная задержка поставки, дни.

Слайд 33Размер заказа

Постоянно рассчитываемым параметром системы управления запасами с установленной периодичностью

пополнения запасов до постоянного уровня является размер заказа. Расчет размера

заказа производится либо как в системе с фиксированным интервалом времени (в зафиксированные моменты заказов), либо по формуле (в момент достижения порогового уровня):РЗ = МЖЗ – ПУ + ОП,

Где РЗ – размер заказа, шт.,

МЖЗ – максимальный желательный заказ, шт.,

ПУ – пороговый уровень запаса, шт.,

ОП – ожидаемое потребление до момента поставки, шт.

Слайд 34Система «Минимум-максимум».

Эта система ориентирована на ситуацию, когда затраты на

учет запасов и издержки на оформление заказа настолько значительны, что

становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня.Слайд 35Размер заказа

Постоянно рассчитываемым параметром системы «Минимум-максимум» является размер заказа.

Основным

параметром является интервал времени между поставками

Минимум – это обычно пороговый

уровень запасаМаксимум – это максимально желательный запас

Слайд 36Возможные возмущения в системе управления запасами

Отклонения от запланированных параметров

поставки и потребления:

размер заказа,

интервал времени между заказами,

время поставки,

возможная задержка поставки,

ожидаемое

дневное потребление,прогнозируемое потребление до момента поставки.

Отклонения запланированных и фактических показателей:

изменение интенсивности потребления в ту или другую сторону,

задержка или ускорение поставки,

поставка незапланированного объема заказа,

ошибки учета фактического запаса, ведущие к неправильному определению размера заказа

Слайд 37Заключение

Таким образом, запас — форма существования материального потока. Если

бы вся логистическая цепь, по которой движется материальный поток, работала

как один конвейер, время ожидания можно было бы свести к нулю и отказаться от запасов. Однако в реальной жизни такого ожидать не следует.Слайд 38Список литературы:

Аникин, Б.А. Коммерческая логистика: учебник / Б. А. Аникин,

А. П. Тяпухин. – Москва: Проспект, 2017. – 426 с.

Григорьев,

М.Н. Логистика: продвинутый курс: учебник для магистров / М. Н. Григорьев, А. П. Долгов, С. А. Уваров – Москва: Юрайт, 2015. – 734 с. Логистика: тренинг и практикум: учебное пособие / Государственный университет управления. – Москва: Проспект, 2014. – 442 с.

Логистика: интеграция и оптимизация логистических бизнес–процессов в целях поставок / В. В. Дыбская [и др.]. – Москва: Эксмо, 2014. – 939 с.

Логистика снабжения: учебник / В. И. Сергеев, И. П. Эльяшевич. – Москва: Юрайт, 2014. – 522 с.

Логистика: учебное пособие для бакалавров / [Б. А. Аникин и др.]. - Москва: Проспект, 2015. – 405 с.