Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

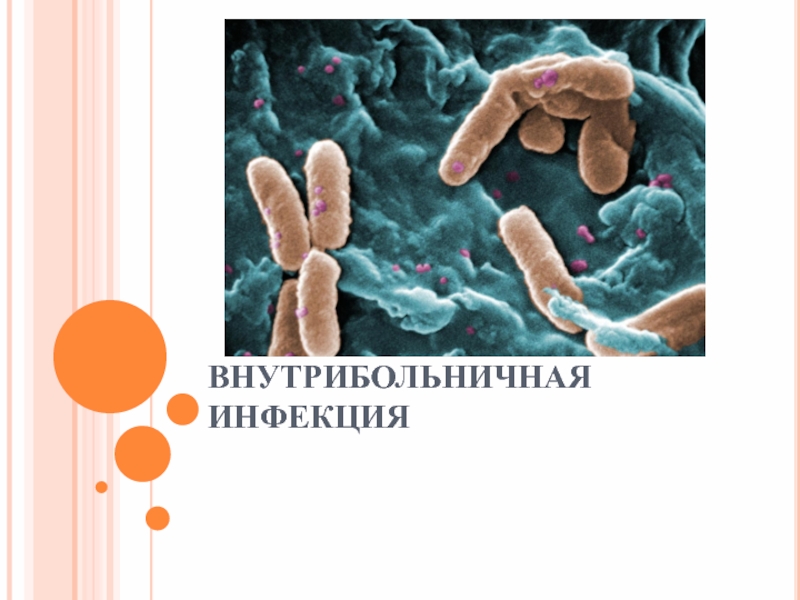

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Строительные материалы

Содержание

- 1. Строительные материалы

- 2. Воздушная известьИзвесть была известна очень давно в

- 3. ПуццоланаГреки и римляне знали, что некоторые вулканические

- 4. Древнеримский бетон 2000-летней давностиГруппа исследователей изучила состав

- 5. Гидравлическая известьДжон Смитон (John Smeaton) (1724—92), англ.

- 6. Романцемент1796 году Джеймс Паркер,британский священник и производитель

- 7. ПортландцементОткрытие Паркера вызвало множество исследований, среди которых

- 8. ПортландцементКомпания Паркер и Уайатт вышла из бизнеса

- 9. ПортландцементПолучение, процессы при твердении, свойства, применение

- 10. Портландцемент (ПЦ) есть гидравлическое вяжущее вещество —

- 11. Подготовка сырьевой шихты(добыча, дробление, помол, гомогенизация)Известняк (мел)Глина(глинистый

- 12. Получение портландцементаДобыча известняка

- 13. Получение портландцементаДобыча глины

- 14. Получение портландцементаПриготовление сырьевой смесиСухой способМокрый способДостоинства:1. Отсутствие

- 15. Шламм-бассейн

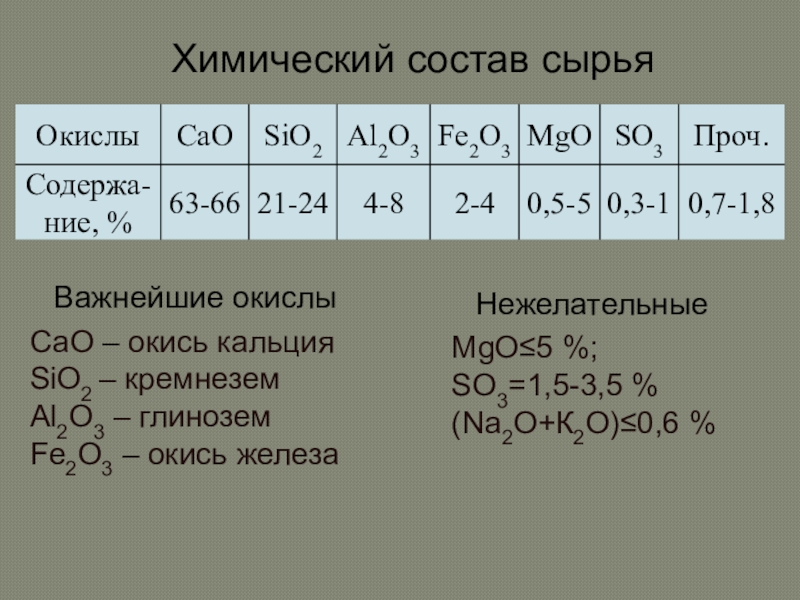

- 16. Химический состав сырьяВажнейшие окислыСаО – окись кальцияSiO2

- 17. Обжиг проводят исключительно во вращающихся печах

- 18. Вращающаяся обжигательная печь

- 19. Вращающаяся печь мокрого способа1 - дымовая труба;

- 20. Процессы при обжиге

- 21. Получение портландцементаПортландцементный клинкер

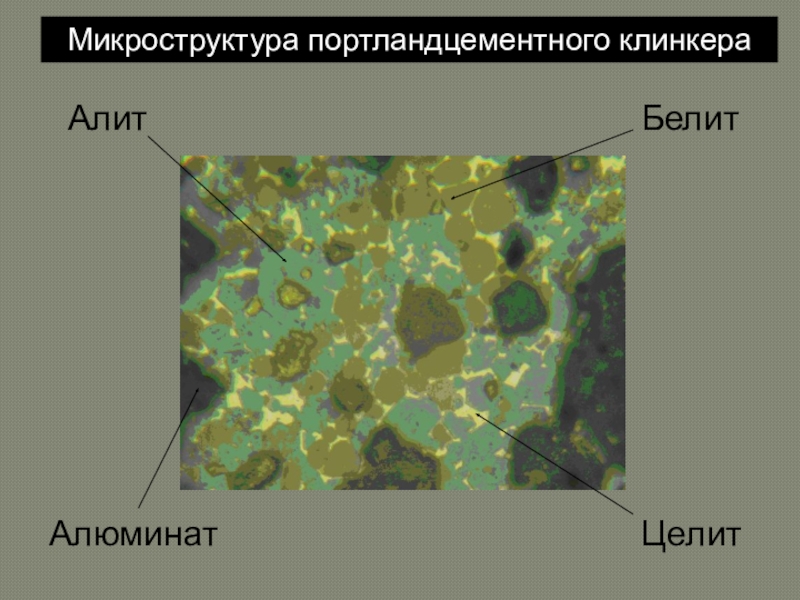

- 22. Микроструктура портландцементного клинкера

- 23. Микроструктура портландцементного клинкераАлитБелитАлюминатЦелит

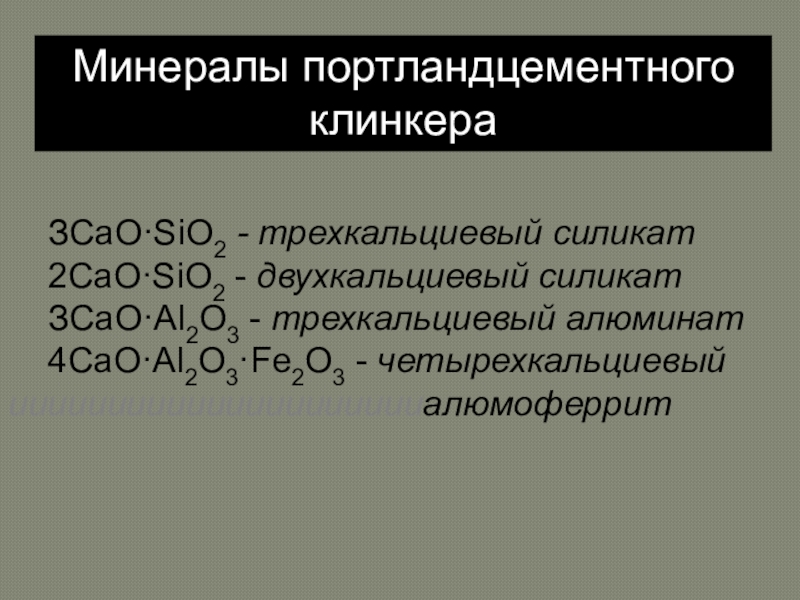

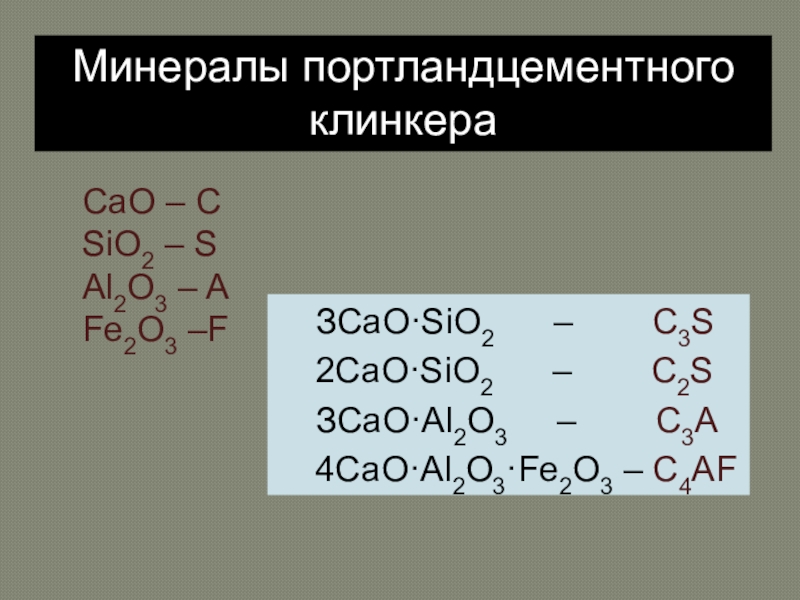

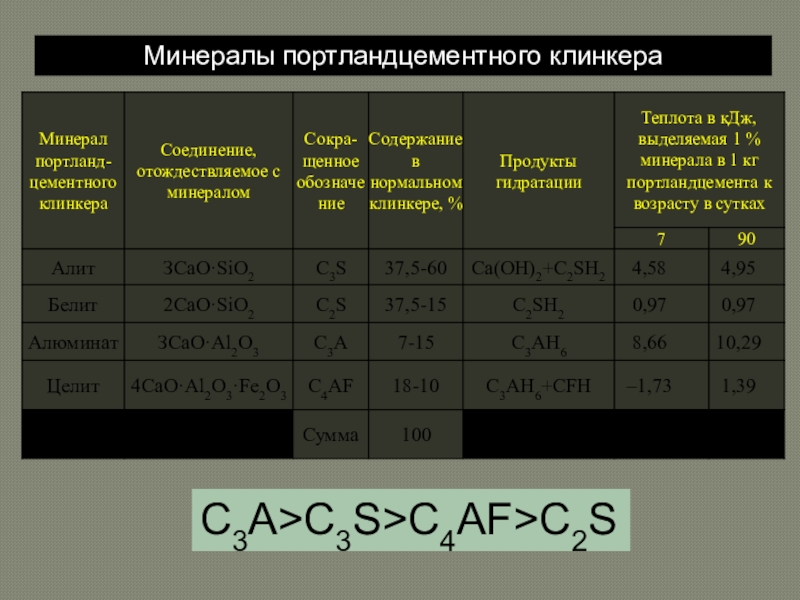

- 24. Минералы портландцементного клинкераЗСаО·SiO2 - трехкальциевый силикат2СаО·SiO2 -

- 25. Минералы портландцементного клинкераЗСаО·SiO2 –

- 26. Минералы портландцементного клинкераС3А>C3S>C4AF>C2S

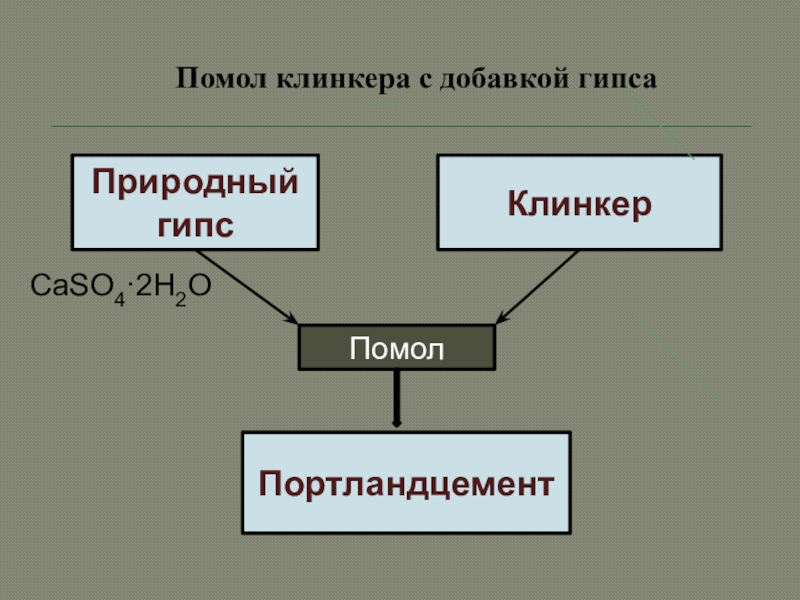

- 27. Помол клинкера

- 28. КлинкерПриродный гипсПомолПортландцементПомол клинкера с добавкой гипсаCaSO4·2H2O

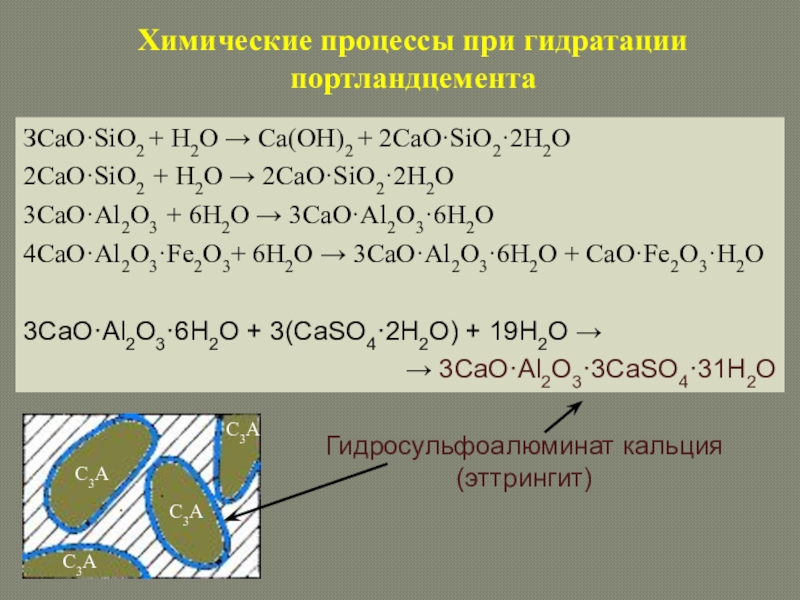

- 29. Химические процессы при гидратации портландцементаЗСаО·SiO2 + H2O

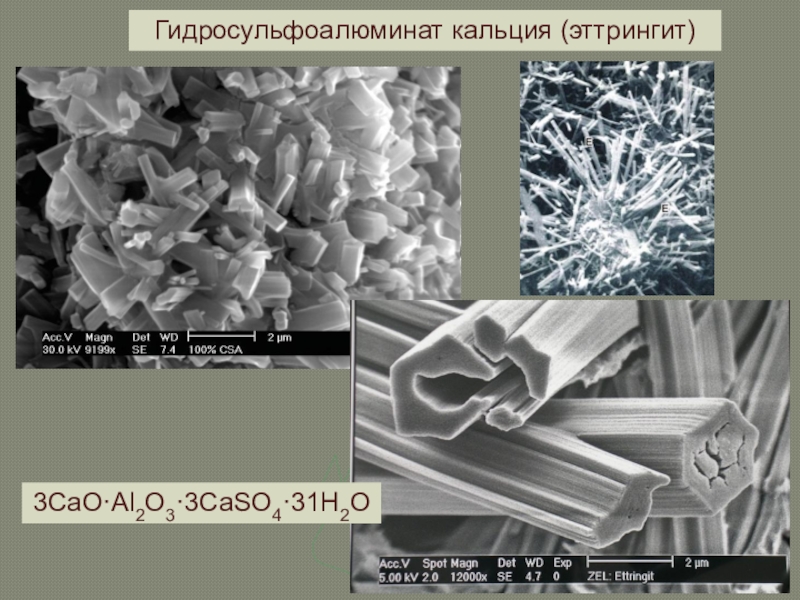

- 30. Гидросульфоалюминат кальция (эттрингит) 3CaO·Al2O3·3CaSO4·31H2O

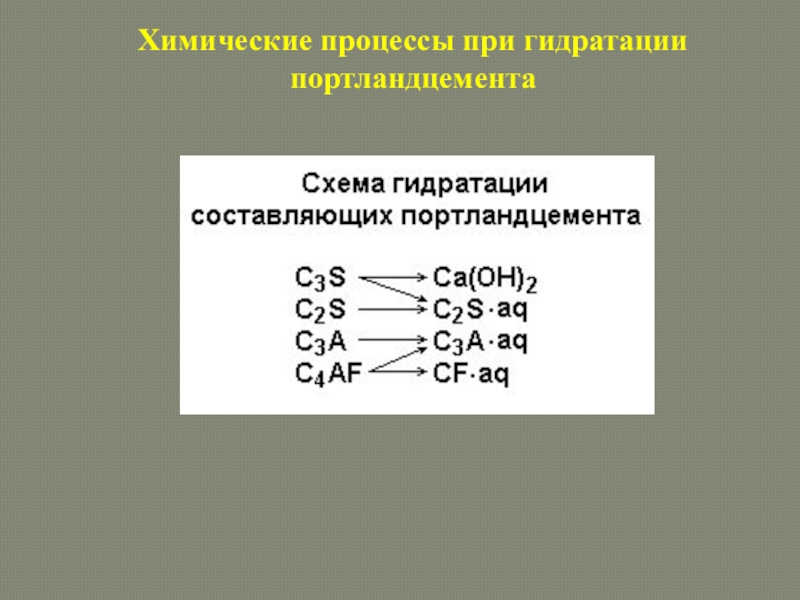

- 31. Химические процессы при гидратации портландцемента

- 32. Физические процессы при твердении портландцементаАнри Луи Ле Шателье (1850-1936) – французский физик и химик

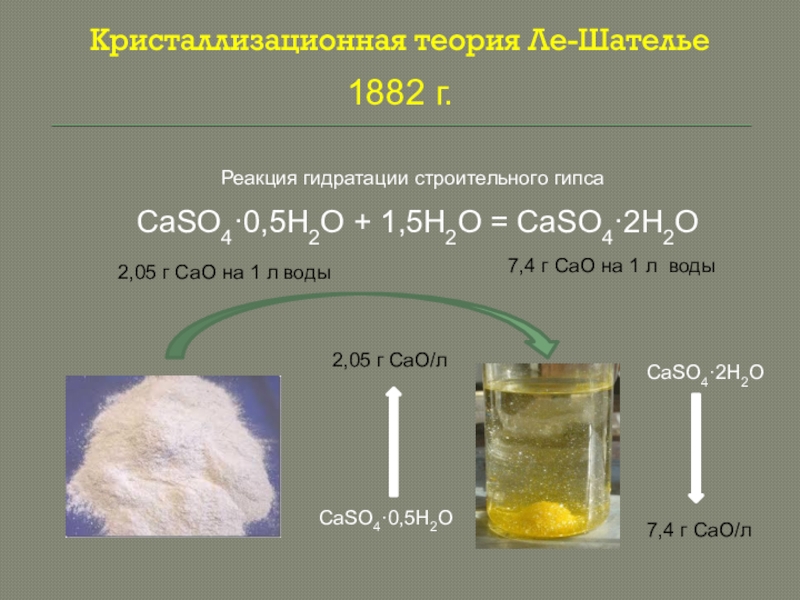

- 33. Кристаллизационная теория Ле-ШательеCaSO4·0,5H2O + 1,5H2O = CaSO4·2H2OРеакция

- 34. Кристаллизационная теория Ле-ШательеCaSO4·0,5H2O + 1,5H2O = CaSO4·2H2O2,05 г СаО/л7,4 г СаО/л1882 г.РАСТВОРИМОСТЬ

- 35. Коллойдная теория Михаэлиса1893 г.Зерна цементаКристаллы Ca(OH)2ГельКристаллы Ca(OH)2

- 36. Теория А.А.Байкова1925 г.КоллоидыКристаллыАлекса́ндр Алекса́ндрович Байко́в (1870-1946) — русский металлург и химикРаствор

- 37. www.schleibinger.comТерминологияЦемент + вода = тесто (паста)Паста + Песок = РастворРаствор + Заполнители = бетон

- 38. Свойства портландцемента1. Истинная плотность – 3,05-3,20 г/см3.

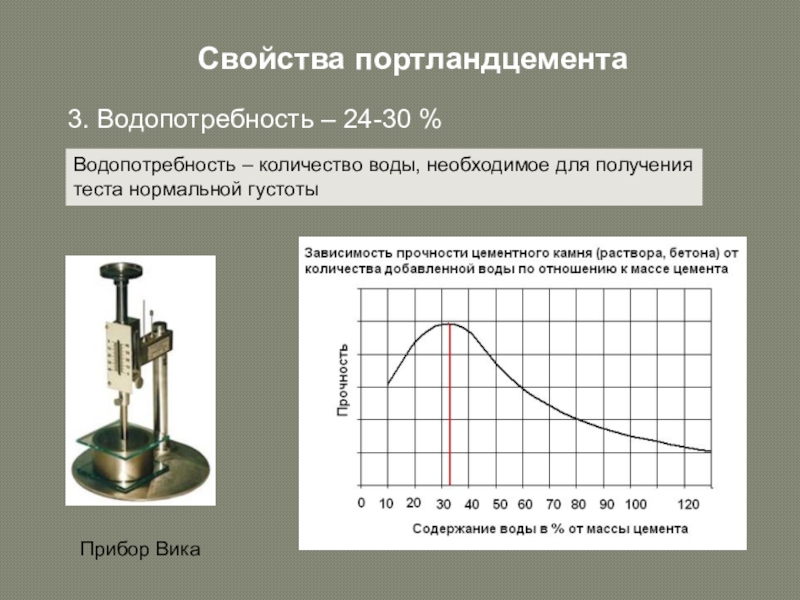

- 39. Свойства портландцемента3. Водопотребность – 24-30 %Прибор ВикаВодопотребность – количество воды, необходимое для получения теста нормальной густоты

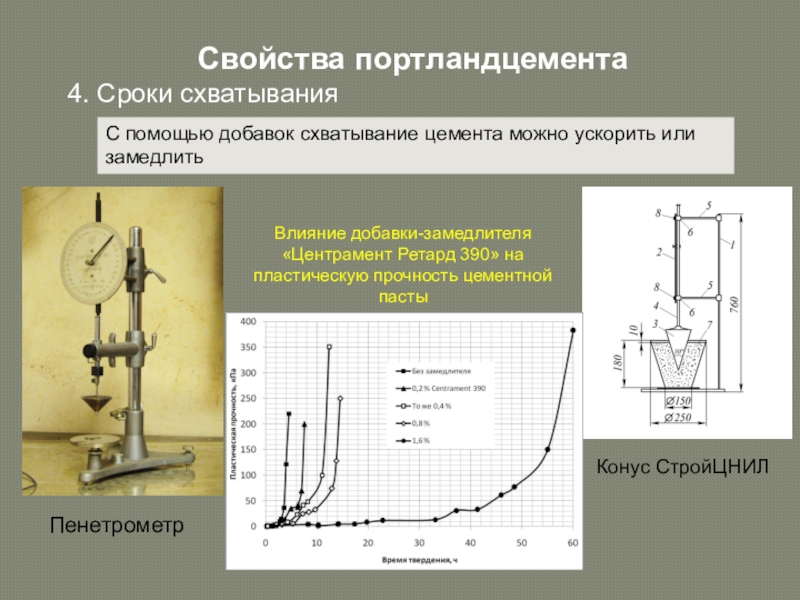

- 40. Автоматический прибор ВикаСвойства портландцемента4. Сроки схватывания

- 41. Свойства портландцемента4. Сроки схватывания

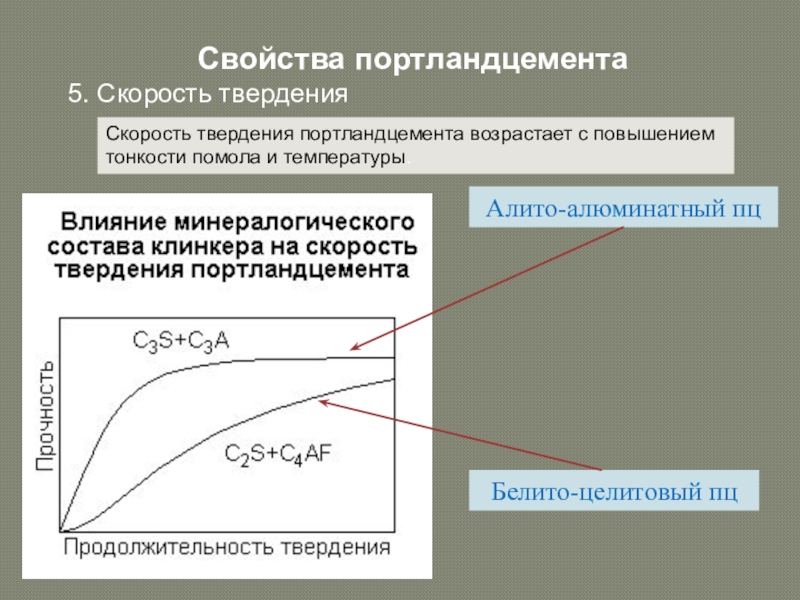

- 42. Свойства портландцемента5. Скорость твердения

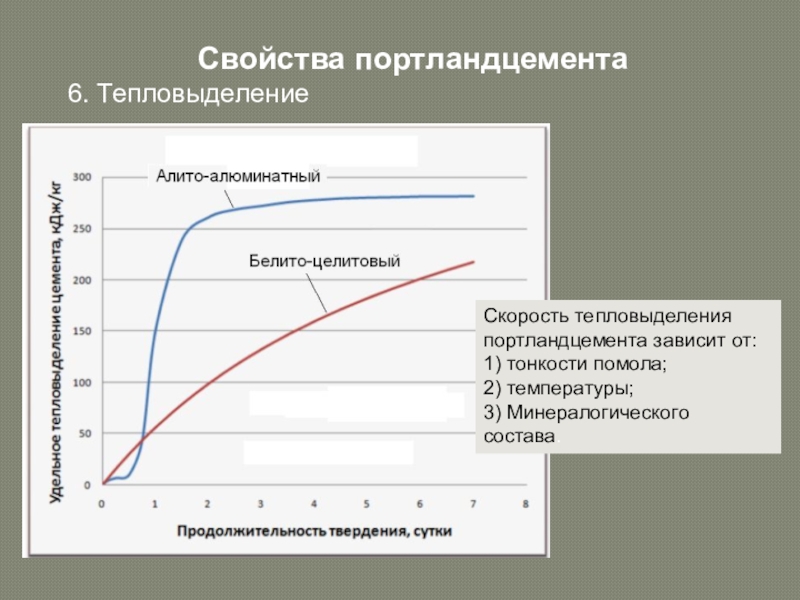

- 43. Свойства портландцемента6. Тепловыделение Скорость

- 44. Термосный калориметр для определения тепловыделения цемента1 –

- 45. Сосуды Дьюара для определения тепловыделения и теплоемкости бетона

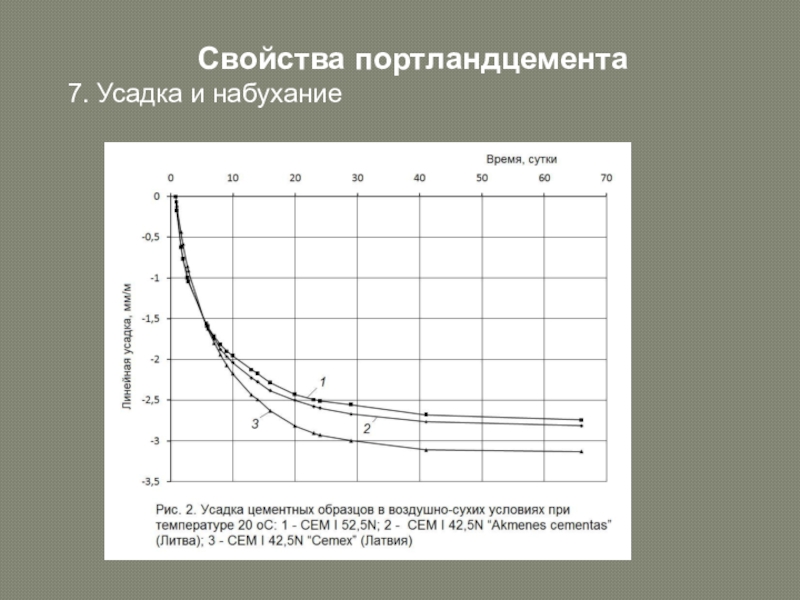

- 46. Свойства портландцемента7. Усадка и набухание

- 47. Определение воздушной усадки

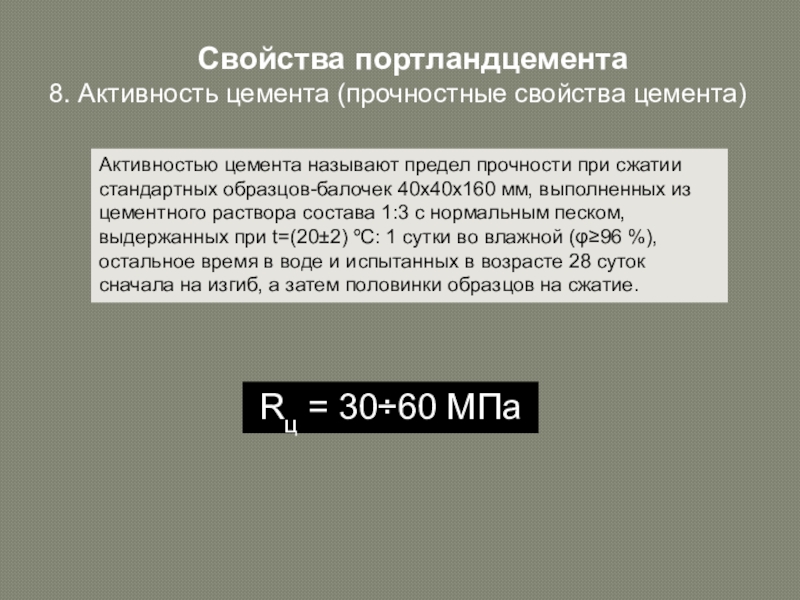

- 48. Свойства портландцемента8. Активность цемента (прочностные свойства цемента)

- 49. Трехсекционная форма для стандартных образцов

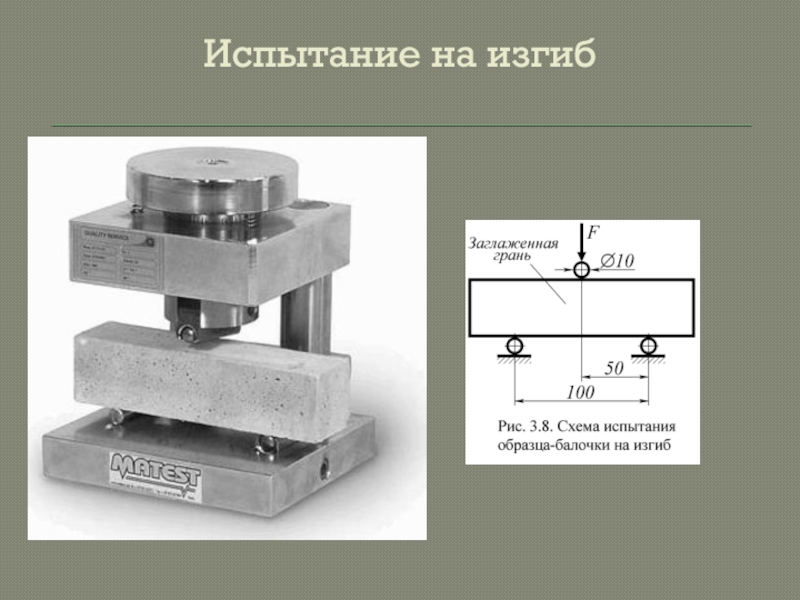

- 50. Испытание на изгиб

- 51. Испытание на изгиб

- 52. Прибор МИИ-100 для испытания на изгиб

- 53. Испытание на сжатие

- 54. Испытание на сжатие

- 55. Пресс гидравлический ПСУ-50А, ЗИМ г. АрмавирСоздаваемое усилие

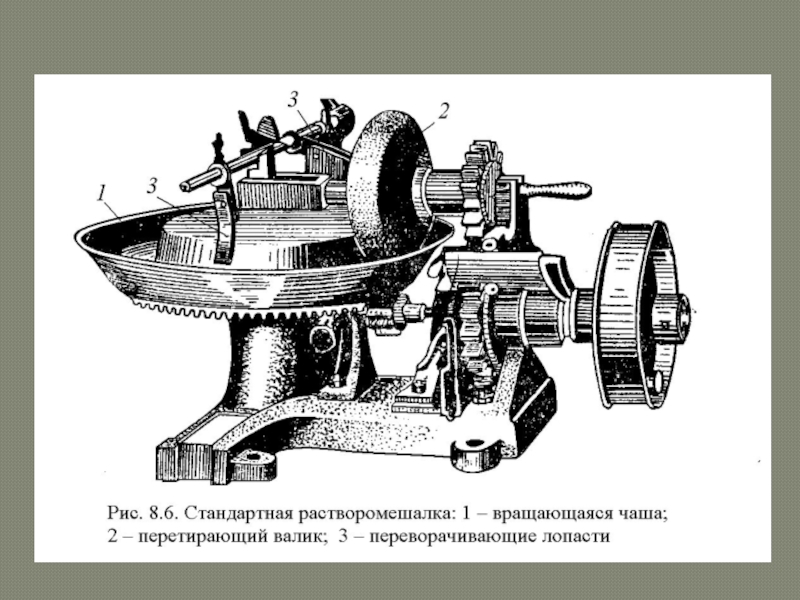

- 56. Стандартный смеситель для цементного раствора По ГОСТ

- 57. Слайд 57

- 58. Определение нормальной густоты (водопотребности) цементного раствора

- 59. Уплотнение образцов по ГОСТ 310-80 производится на стандартной виброплощадке в течение 3 мин.

- 60. Уплотнение образцов по ГОСТ 30744-2001 производится с

- 61. Хранение образцов-балочек из цементного раствора

- 62. Хранение образцов-балочек из цементного раствора

- 63. Хранение образцов-балочек из цементного раствора

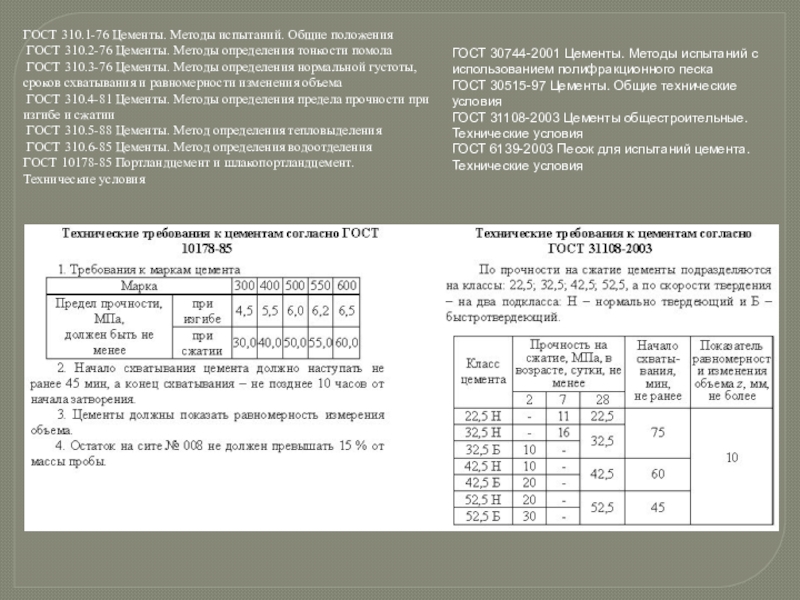

- 64. ГОСТ 30744-2001 Цементы. Методы испытаний с использованием

- 65. Требования к вещественному составу цементов по ГОСТ 31108-2003

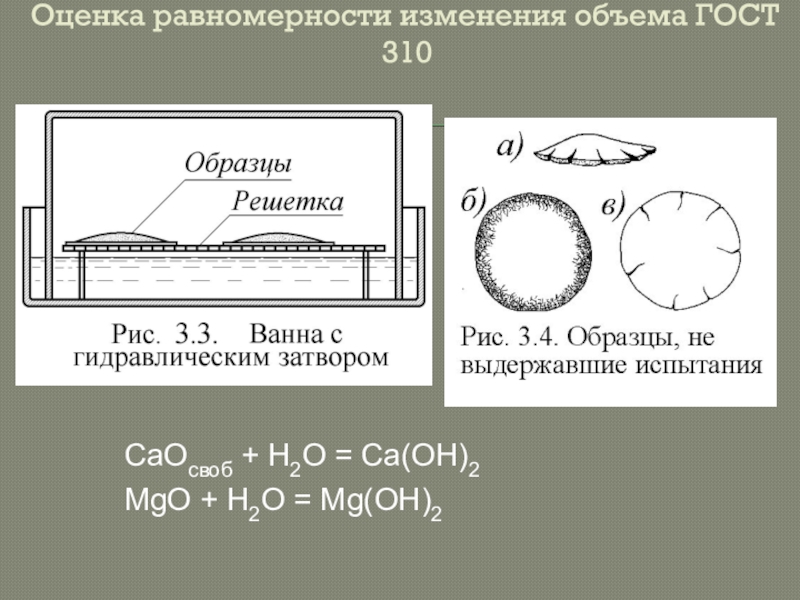

- 66. Оценка равномерности изменения объема ГОСТ 310CaOсвоб + H2O = Ca(OH)2MgO + H2O = Mg(OH)2

- 67. Оценка равномерности изменения объема ГОСТ 30744-2001

- 68. Оценка равномерности изменения объема ГОСТ 30744-2001

- 69. Оценка равномерности изменения объема ГОСТ 30744-2001

- 70. Оценка равномерности изменения объема ГОСТ 30744-2001

- 71. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Строительные материалы

2017

Ю.Г.Барабанщиков

Слайды видеолекций

для бакалавров по направлению строительство

Лекция 16. Портландцемент

САНКТ-ПЕТЕРБУРГСКИЙ

ПОЛИТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПЕТРА ВЕЛИКОГО

СООРУЖЕНИЙСлайд 2Воздушная известь

Известь была известна очень давно в Греции или еще

раньше на Крите. Римляне заимствовали ее у греков.

Слайд 3Пуццолана

Греки и римляне знали, что некоторые вулканические породы будучи измельчены

и добавлены к извести придают ей гидравлические свойства. Наилучшей разновидностью

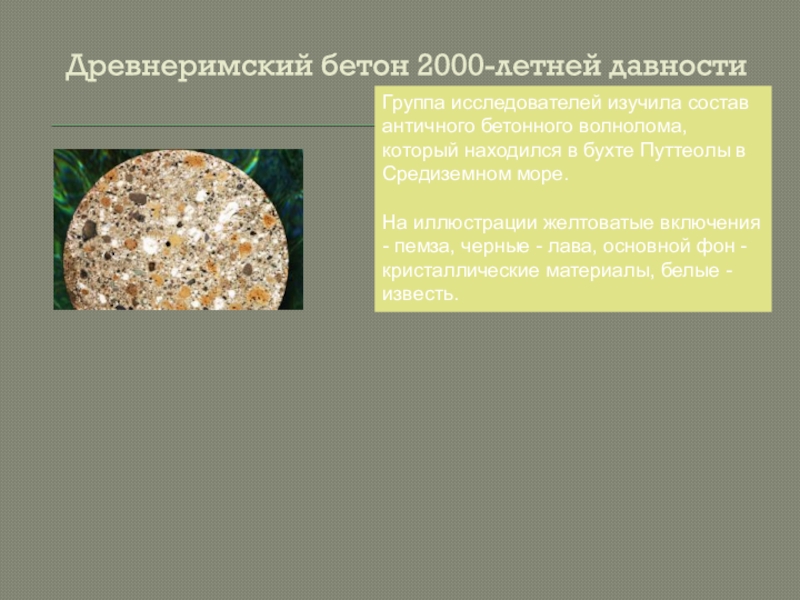

таких материалов считался туф из местечка Поццуоли (по-латински Потеоли)Слайд 4Древнеримский бетон 2000-летней давности

Группа исследователей изучила состав античного бетонного волнолома,

который находился в бухте Путтеолы в Средиземном море.

На иллюстрации желтоватые

включения - пемза, черные - лава, основной фон - кристаллические материалы, белые - известь.Слайд 5Гидравлическая известь

Джон Смитон (John Smeaton) (1724—92), англ. инженер по гражд.

строительству

Маяк на скалах Эддистона, построенный в 1698 г., был уничтожен

бурей в 1703 г. Второй маяк, деревянный, сгорел в 1755 г. В 1756 г. третий вариант маяка, уже из камня, построил Джон Смитон. 120 лет спустя маяк разобрали. Отстроенный заново маяк можно видеть на фотоД. Смитон искал наилучшее сырье для получения извести. Из известкового раствора он лепил шары жесткой консистенции и опускал их в воду немедленно после схватывания. Оказалось, что те из них, которые содержат значительное количество глинистых примесей, дают известь более высокого качества. В 1756 г. Д. Смиту был выдан патент на гидравлическую известь

Слайд 6Романцемент

1796 году Джеймс Паркер,британский священник и производитель цемента, получил патент

под названием «Некий Цемент или Террас, который будет использоваться в

гидротехнических и других конструкциях и лепнине»Он создал свой завод в Нортфлите, графство Кент. Но продал свой патент Самуэлю Уайатту, кто со своим двоюродным братом Чарльзом производит цемент под именем Паркер & Уайатт. Сам Паркер эмигрировал в Америку в 1797 году , и вскоре умер. Романцемент Уайатта был использован в строительстве знаменитого маяка Bell Rock. Цемент производился из мела и глины с острова Sheppey. Начиная примерно с 1807 многие пытались получить собственные версии этого цемента. Среди них были Джеймс Фрост , кто имел около двадцати патентов, и Джозеф Аспдин – изобретатель Портландцемента.

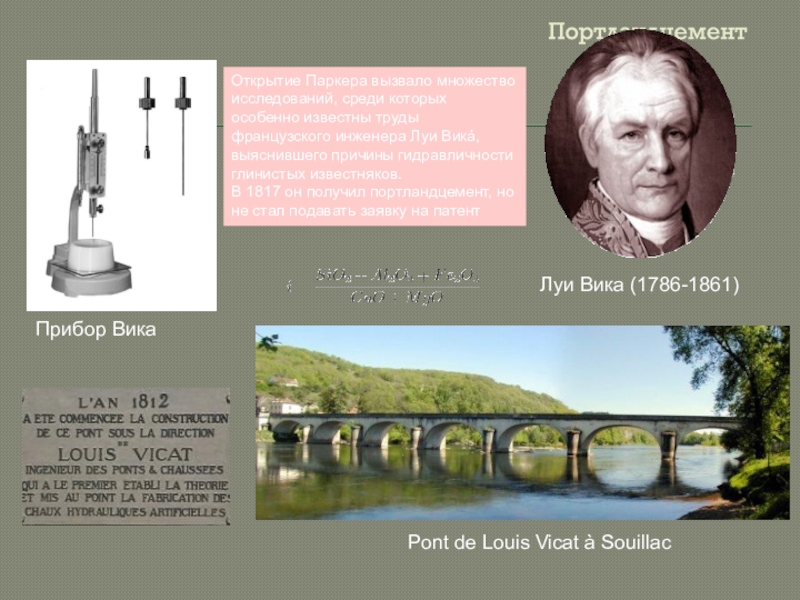

Слайд 7Портландцемент

Открытие Паркера вызвало множество исследований, среди которых особенно известны труды

французского инженера Луи Викá, выяснившего причины гидравличности глинистых известняков.

В

1817 он получил портландцемент, но не стал подавать заявку на патентPont de Louis Vicat à Souillac

Луи Вика (1786-1861)

Прибор Вика

Слайд 8Портландцемент

Компания Паркер и Уайатт вышла из бизнеса в 1846 году

, и завод Нортфлит был продан компании Уильяма Аспдина.

Джозеф Аспдин

(1778 - 1855) старший из шести детей Томаса Аспдина, каменщик из Лидса, графство Йоркшир, считается изобретателем портландцемента.

К 1817 он создал самостоятельный бизнес в центре Лидса. Он, должно быть, экспериментировал с производством цемента в течение следующих нескольких лет, потому что 21 октября 1824 им был получен британский патент BP 5022 под названием «Улучшение способа производства искусственного камня» , в котором он ввел термин " Портландцемент " по аналогии с камнем Портленде, оолитового известняка, который добывается на острове Портленд в Дорсете .

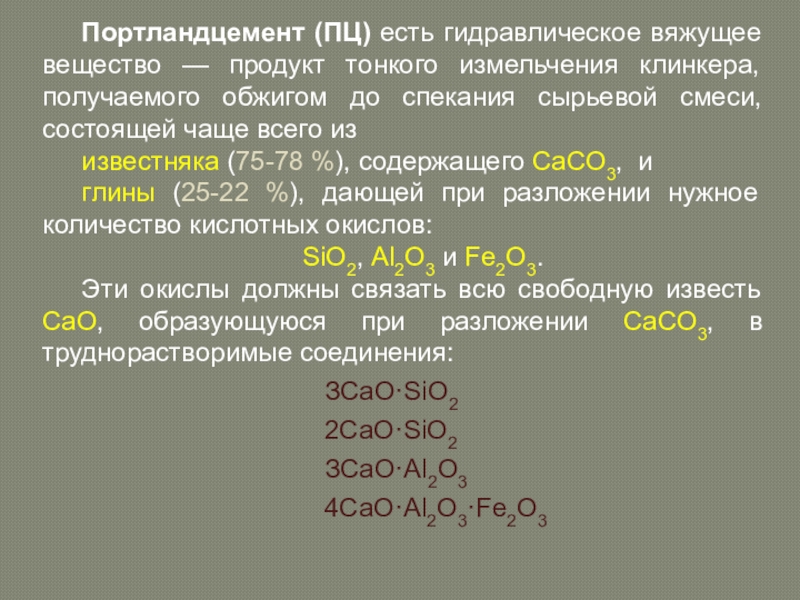

Слайд 10Портландцемент (ПЦ) есть гидравлическое вяжущее вещество — продукт тонкого измельчения

клинкера, получаемого обжигом до спекания сырьевой смеси, состоящей чаще всего

изизвестняка (75-78 %), содержащего CaCO3, и

глины (25-22 %), дающей при разложении нужное количество кислотных окислов:

SiO2, Al2O3 и Fe2O3.

Эти окислы должны связать всю свободную известь CaO, образующуюся при разложении CaCO3, в труднорастворимые соединения:

ЗСаО·SiO2

2СаО·SiO2

ЗСаО·Al2O3

4СаО·Al2O3·Fe2O3

Слайд 11Подготовка сырьевой шихты

(добыча, дробление, помол, гомогенизация)

Известняк (мел)

Глина

(глинистый сланец)

Корректирующие добавки

(кварц, боксит,

огарки, каолин)

Обжиг

Клинкер

Природный

гипс

Активные минеральные добавки

(вулканические пеплы, туфы, трассы, диатомит, трепел,

опока, глиежи, шлаки, зола-унос, микрокремнезем, метакаолин)Помол

Помол

Портландцемент

Портландцемент с мин. добавками

Пуццолановый портландцемент

Шлакопортландцемент

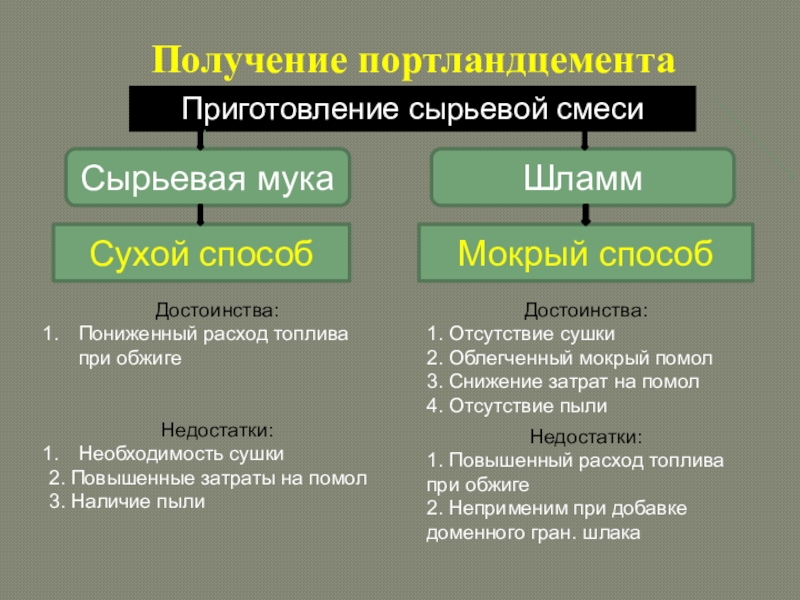

Слайд 14Получение портландцемента

Приготовление сырьевой смеси

Сухой способ

Мокрый способ

Достоинства:

1. Отсутствие сушки

2. Облегченный мокрый

помол

3. Снижение затрат на помол

4. Отсутствие пыли

Недостатки:

1. Повышенный расход топлива

при обжиге2. Неприменим при добавке доменного гран. шлака

Сырьевая мука

Шламм

Достоинства:

Пониженный расход топлива при обжиге

Недостатки:

Необходимость сушки

2. Повышенные затраты на помол

3. Наличие пыли

Слайд 16Химический состав сырья

Важнейшие окислы

СаО – окись кальция

SiO2 – кремнезем

Al2O3

– глинозем

Fe2O3 – окись железа

Нежелательные

МgO≤5 %;

SO3=1,5-3,5 %

(Nа2O+К2О)≤0,6 %

Слайд 19Вращающаяся печь мокрого способа

1 - дымовая труба; 2 - дымосос;

3 - электрофильтр; 4 - система пылевозврата;

5 - шламовая

труба; 6 - пылеулавливающая камера; 7 - цепная завеса;8 - вращающаяся печь; 9 - головка печи; 10 - топливная форсунка;

11 -колосниковый холодильник; 12 - решетка горячей камеры; 13 - решетка холодной камеры; 14 - вентилятор острого дутья; 15 - вентилятор общего дутья; 16 - клинкерная дробилка; 17 - клинкерный транспортер; 18 - осадительный циклон; 19 вентилятор избыточного воздуха.

Слайд 24Минералы портландцементного клинкера

ЗСаО·SiO2 - трехкальциевый силикат

2СаО·SiO2 - двухкальциевый силикат

ЗСаО·Al2O3 -

трехкальциевый алюминат

4СаО·Al2O3·Fe2O3 - четырехкальциевый

иииииииииииииииииииииалюмоферритСлайд 25Минералы портландцементного клинкера

ЗСаО·SiO2 – C3S

2СаО·SiO2

– C2S

ЗСаО·Al2O3 –

C3A4СаО·Al2O3·Fe2O3 – C4AF

СаО – C

SiO2 – S

Al2O3 – A

Fe2O3 –F

Слайд 29Химические процессы при гидратации портландцемента

ЗСаО·SiO2 + H2O → Ca(OH)2 +

2СаО·SiO2·2H2O

2СаО·SiO2 + H2O → 2СаО·SiO2·2H2O

3CaO·Al2O3 + 6H2O → 3CaO·Al2O3·6H2O

4СаО·Al2O3·Fe2O3+ 6H2O

→ 3CaO·Al2O3·6H2O + CaO·Fe2O3·H2O3CaO·Al2O3·6H2O + 3(CaSO4·2H2O) + 19H2O →

→ 3CaO·Al2O3·3CaSO4·31H2O

Гидросульфоалюминат кальция (эттрингит)

С3А

С3А

С3А

С3А

Слайд 32Физические процессы при твердении портландцемента

Анри Луи Ле Шателье (1850-1936) –

французский физик и химик

Слайд 33Кристаллизационная теория Ле-Шателье

CaSO4·0,5H2O + 1,5H2O = CaSO4·2H2O

Реакция гидратации строительного гипса

7,4

г СаО на 1 л воды

2,05 г СаО на 1

л водыCaSO4·0,5H2O

CaSO4·2H2O

2,05 г СаО/л

7,4 г СаО/л

1882 г.

Слайд 34Кристаллизационная теория Ле-Шателье

CaSO4·0,5H2O + 1,5H2O = CaSO4·2H2O

2,05 г СаО/л

7,4 г

СаО/л

1882 г.

РАСТВОРИМОСТЬ

Слайд 36Теория А.А.Байкова

1925 г.

Коллоиды

Кристаллы

Алекса́ндр Алекса́ндрович Байко́в

(1870-1946) — русский металлург и

химик

Раствор

Слайд 37www.schleibinger.com

Терминология

Цемент + вода = тесто (паста)

Паста + Песок = Раствор

Раствор

+ Заполнители = бетон

Слайд 38Свойства портландцемента

1. Истинная плотность – 3,05-3,20 г/см3.

2. Тонкость помола:

удельная поверхность 2500—3000 см2/г;

остаток на сите № 008 ≤15 % от массы пробы. Прибор Блейна

Колба Ле Шателье

Сито № 008 (0,08 мм)

Слайд 39Свойства портландцемента

3. Водопотребность – 24-30 %

Прибор Вика

Водопотребность – количество воды, необходимое

для получения теста нормальной густоты

Слайд 40Автоматический прибор Вика

Свойства портландцемента

4. Сроки схватывания

начало

схватывания - не ранее 45 мин.,

конец схватывания - не позднее 10 ч от начала затворения.Прибор Вика

Схватывание ускоряется при повышении тонкости помола цемента и содержания в нем С3А.

Слайд 41Свойства портландцемента

4. Сроки схватывания

Пенетрометр

С помощью добавок

схватывание цемента можно ускорить или замедлить

Конус СтройЦНИЛ

Влияние добавки-замедлителя «Центрамент Ретард

390» на пластическую прочность цементной пастыСлайд 42Свойства портландцемента

5. Скорость твердения

Скорость твердения портландцемента

возрастает с повышением тонкости помола и температуры.

Алито-алюминатный пц

Белито-целитовый пц

Слайд 43Свойства портландцемента

6. Тепловыделение

Скорость тепловыделения портландцемента зависит

от: 1) тонкости помола;

2) температуры;

3) Минералогического состава.

Слайд 44Термосный калориметр для определения тепловыделения цемента

1 – образец бетона;

2

– металлический стакан;

3 – нагревательная проволока;

4 – сосуд

Дьюара; 5 – пенопластовая пробка;

6 – термостат;

7 – вентилятор;

8 – нагреватель

Слайд 48Свойства портландцемента

8. Активность цемента (прочностные свойства цемента)

Активностью цемента называют предел прочности при сжатии стандартных образцов-балочек 40х40х160

мм, выполненных из цементного раствора состава 1:3 с нормальным песком, выдержанных при t=(20±2) ºC: 1 сутки во влажной (φ≥96 %), остальное время в воде и испытанных в возрасте 28 суток сначала на изгиб, а затем половинки образцов на сжатие.Rц = 30÷60 МПа

Слайд 55Пресс гидравлический ПСУ-50А, ЗИМ г. Армавир

Создаваемое усилие

0 - 20

тс,

0 - 50 тс.

Погрешность 2 %

Слайд 56Стандартный смеситель для цементного раствора

По ГОСТ 30744 перемешивают:

1)

30 с цемент с водой на малой скорости,

2) с

песком на большой скорости по режиму: 30– 90– 60 сСлайд 59Уплотнение образцов по ГОСТ 310-80 производится на стандартной виброплощадке в

течение 3 мин.

Слайд 60Уплотнение образцов по ГОСТ 30744-2001 производится с помощью встряхивающего устройства

двумя циклами (для каждого из двух слоев производится по 60

падений с высоты 15 мм)Слайд 64ГОСТ 30744-2001 Цементы. Методы испытаний с использованием полифракционного песка

ГОСТ 30515-97

Цементы. Общие технические условия

ГОСТ 31108-2003 Цементы общестроительные. Технические условия

ГОСТ 6139-2003

Песок для испытаний цемента. Технические условияГОСТ 310.1-76 Цементы. Методы испытаний. Общие положения

ГОСТ 310.2-76 Цементы. Методы определения тонкости помола

ГОСТ 310.3-76 Цементы. Методы определения нормальной густоты, сроков схватывания и равномерности изменения объема

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 310.5-88 Цементы. Метод определения тепловыделения

ГОСТ 310.6-85 Цементы. Метод определения водоотделения

ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия