Слайд 1ТЕХНОЛОГИЧНОСТЬ КОНСТРУКЦИЙ

Лекция 3

Свойства конструкционных материалов, применяемых в промышленности

Слайд 2ПЛАСТИКИ И КОМПОЗИТЫ

Его «величество», ПЛАСТИК!

В XX веке человечество пережило синтетическую

революцию. Ее главным завоеванием можно смело назвать изобретение пластика.

Пластмассы (пластические

массы) или пластики - органические материалы, основой которых являются синтетические или природные высокомолекулярные соединения (полимеры).

Название "пластмассы" означает, что эти материалы под действием нагревания и давления способны формироваться и сохранять после охлаждения или отвердения заданную форму.

Процесс формования сопровождается переходом пластически деформируемого (вязкотекучего) состояния в стеклообразное состояние.

Слайд 3Человечество «доигралось» до изобретения пластика.

Во II веке до нашей эры

греки играли в мяч из желчного пузыря свиньи, наполненного воздухом.

Этот спортивный снаряд по форме напоминал яйцо или, если угодно, мяч для регби. Уже тогда наши предки искали способ исправить форму мяча и сделать его абсолютно круглым. Древние греки без конца пробовали различные растительные добавки, чтобы придать стенкам свиного пузыря эластичность.

Индейцы майя делали мяч из кожуры плодов, обернутой в натуральный каучук, который они добывали из фикусов.

Слайд 4Похожую технологию использовали жители островов Океании и Юго-восточной Азии.

До ума

ее довели только европейцы. В XIX веке из Малайзии в

Европу было привезено гуттаперчевое дерево, из млечного сока которого стали добывать гуттаперчу. Первым изделием из нового материала стали шары для гольфа (а вовсе не цирковые мальчики). Сегодня этот материал используют для изоляции подводных и подземных кабелей и производства клеев.

От мяча эстафетная палочка перешла к бильярду. В 1862 году британский химик Александр Паркес решил придумать дешевый заменитель дорогостоящей слоновой кости, из которой делались бильярдные шары. Результатом стало открытие первого пластификатора.

Слайд 5Сперва Паркес изобрел нитроцеллюлозу. Однако ее свойства не подходили для

игральных шаров, так как материал оказался легкобьющимся. Нужна была добавка,

которая смягчила бы его, не уменьшив главное полезное свойство - упругость. Паркес решил добавить камфору. Смесь нитроцеллюлозы, камфоры и спирта подогревалась до текучего состояния, далее заливалась в форму и застывала при нормальном атмосферном давлении. Так на свет появился паркезин - первый полусинтетический пластик (позже получило распространение другое название - целлулоид).

Паркезин был впервые представлен на Большой Международной выставке в Лондоне в 1862 году.

Увы, его первооткрыватель не добился коммерческого успеха.

Слайд 6Паркезин являлся торговой маркой первого искусственного пластика и был сделан

из целлюлозы, обработанной азотной кислотой и растворителем. Паркезин часто называли

искусственной слоновой костью.

В 1866 году Паркс создал фирму Parkesine Company для массового производства материала.

В 1868 году компания разорилась из-за плохого качества продукции, так как Паркс пытался сократить расходы на производство.

Преемником паркезина стал ксилонит (другое название того же материала), производимый компанией Даниэля Спилла, бывшего сотрудника Паркса,

и целлулоид, производимый Джоном Весли Хайатом.

Слайд 7Виды пластика

В зависимости от природы полимера и характера его перехода

из вязкотекучего в стеклообразное состояние при формовании изделий пластмассы делят

на:

Термопласты (термопластичные пластмассы) - при нагреве расплавляются, а при охлаждении возвращаются в исходное состояние;

Реактопласты (термореактивные пластмассы) - в начальном состоянии имеют линейную структуру макромолекул, а при некоторой температуре отверждения приобретают сетчатую. После отверждения не могут переходить в вязкотекучее состояние. Рабочие температуры выше, но при нагреве разрушаются и при последующем охлаждении не восстанавливают своих исходных свойств.

Газонаполненные пластмассы - вспененные пластические массы, обладающие малой плотностью.

Слайд 8Свойства пластмасс

Основные механические характеристики пластмасс те же, что и для

металлов.

Пластмассы характеризуются малой плотностью (0,85 - 1,8 г/см³), чрезвычайно низкими

электрической и тепловой проводимостями, не очень большой механической прочностью.

При нагревании (часто с предварительным размягчением) они разлагаются.

Не чувствительны к влажности, устойчивы к действию сильных кислот и оснований, отношение к органическим растворителям различное (в зависимости от химической природы полимера).

Физиологически почти безвредны.

Свойства пластмасс можно модифицировать методами сополимеризации или стереоспецифической полимеризации, путём сочетания различных пластмасс друг с другом или с другими материалами, такими как стеклянное волокно, текстильная ткань, введением наполнителей и красителей, пластификаторов, тепло- и светостабилизаторов, облучения и др., а также варьированием сырья, например использование соответствующих полиолов и диизоцианатов при получении полиуретанов.

Слайд 9Твёрдость пластмасс определяется по Бринеллю при нагрузках 50 - 250

кгс на шарик диаметром 5 мм.

Теплостойкость по Мартенсу - температура,

при которой пластмассовый брусок с размерами 120×15×10 мм, изгибаемый при постоянном моменте, создающем наибольшее напряжение изгиба на гранях 120×15 мм, равное 50 кгс/см², разрушится или изогнётся так, что укреплённый на конце образца рычаг длиной 210 мм переместится на 6 мм.

Теплостойкость по Вика - температура, при которой цилиндрический стержень диаметром 1,13 мм под действием груза массой 5 кг (для мягких пластмасс 1 кг) углубится в пластмассу на 1 мм.

Температура хрупкости (морозостойкость) - температура, при которой пластичный или эластичный материал при ударе может разрушиться хрупко.

Слайд 10Для придания особых свойств пластмассе в нее добавляют пластификаторы (силикон,

дибутилфталат, и т.п.), антипирены (дифенилбутансульфокислота), антиоксиданты (трифенилфосфит, непредельные углеводороды).

Производство синтетических

пластмасс основано на реакциях полимеризации, поликонденсации или полиприсоединения низкомолекулярных исходных веществ, выделяемых из угля, нефти или природного газа. При этом образуются высокомолекулярные связи с большим числом исходных молекул

Слайд 11Методы обработки

Механическая обработка

Литьё под давлением

Экструзия

Прессование

Виброформование

Вспенивание

Отливка

Сварка

Вакуумная формовка и пр.

Слайд 12Механическая обработка

Пластические массы, по сравнению с металлами, обладают повышенной упругой

деформацией, вследствие чего при обработке пластмасс применяют более высокие давления,

чем при обработке металлов.

Применять какую-либо смазку, как правило, не рекомендуют; только в некоторых случаях при окончательной обработке допускают применение минерального масла.

Охлаждать изделие и инструмент следует струей воздуха.

Пластические массы более хрупки, чем металлы, поэтому при обработке пластмасс режущими инструментами надо применить высокие скорости резания и уменьшать подачу.

Износ инструмента при обработке пластмасс значительно больше, чем при обработке металлов, почему необходимо применять инструмент из высокоуглеродистой или быстрорежущей стали или же из твердых сплавов.

Лезвия режущих инструментов надо затачивать, по возможности, более остро, пользуясь для этого мелкозернистыми кругами.

Пластмасса может быть обработана на токарном станке, может фрезероваться. Для распиливания может применяться ленточные пилы, дисковые пилы и карборундовые круги.

Слайд 14Сварка

Соединение пластмасс между собой может осуществляться механическим путем с помощью

болтов, заклепок, склеиванием, растворением с последующим высыханием, а также при

помощи сварки.

Из перечисленных способов соединения только при помощи сварки можно получить соединение без инородных материалов, а также соединение, которое по свойствам и составу будет максимально приближено к основному материалу.

Поэтому сварка пластмасс нашла применение при изготовлении конструкций, к которым предъявляются повышенные требования к герметичности, прочности и другим свойствам.

Процесс сварки пластмасс состоит в образовании соединения за счет контакта нагретых соединяемых поверхностей. Он может происходить при определенных условиях:

Повышенная температура. Ее величина должна достигать температуры вязкотекучего состояния.

Плотный контакт свариваемых поверхностей.

Оптимальное время сварки - время выдержки.

Температурный коэффициент линейного расширения пластмасс в несколько раз больше, чем у металлов, поэтому в процессе сварки и охлаждения возникают остаточные напряжения и деформации, которые снижают прочность сварных соединений пластмасс.

Слайд 15На прочность сварных соединений пластмасс большое влияние оказывают химический состав,

ориентация макромолекул, температура окружающей среды и другие факторы.

Применяются различные виды

сварки пластмасс:

Сварка газовым теплоносителем с присадкой и без присадки

Сварка экструдируемой присадкой

Контактно-тепловая сварка оплавлением

Контактно-тепловая сварка проплавлением

Сварка в электрическом поле высокой частоты

Сварка термопластов ультразвуком

Сварка пластмасс трением

Сварка пластмасс излучением

Химическая сварка пластмасс

Слайд 16Как и при сварке металлов, при сварке пластмасс следует стремиться

к тому, чтобы материал сварного шва и околошовной зоны по

механическим и физическим свойствам мало отличался от основного материала.

Сварка термопластов плавлением, как и другие методы их переработки, основана на переводе полимера сначала в высокоэластическое, а затем в вязкотекучее состояние и возможна лишь в том случае, если свариваемые поверхности материалов (или деталей) могут быть переведены в состояние вязкого расплава. При этом переход полимера в вязкотекучее состояние не должен сопровождаться разложением материала термодеструкцией.

При сварке многих пластмасс выделяются вредные пары и газы. Для каждого газа имеется строго определенная предельно доступная его концентрация в воздухе (ПДК). Например, для диоксида углерода ПДК равна 20, для ацетона - 200, а для этилового спирта - 1000 мг/м³.

Слайд 171 - Присадочный пруток; 2 - Ролик; 3 - Горелка;

4 - Сварной шов; 5 - Свариваемые заготовки; 6 -

Направление сварки

Слайд 18Наиболее распространенные технологии производства пластмассовых изделий

Для изготовления определенного изделия из

пластмассы могут быть использованы различные и сильно отличающихся друг от

друга технологии. Исходя из этого, нужно делать выбор наиболее оптимального способа изготовления требуемых изделий из пластика.

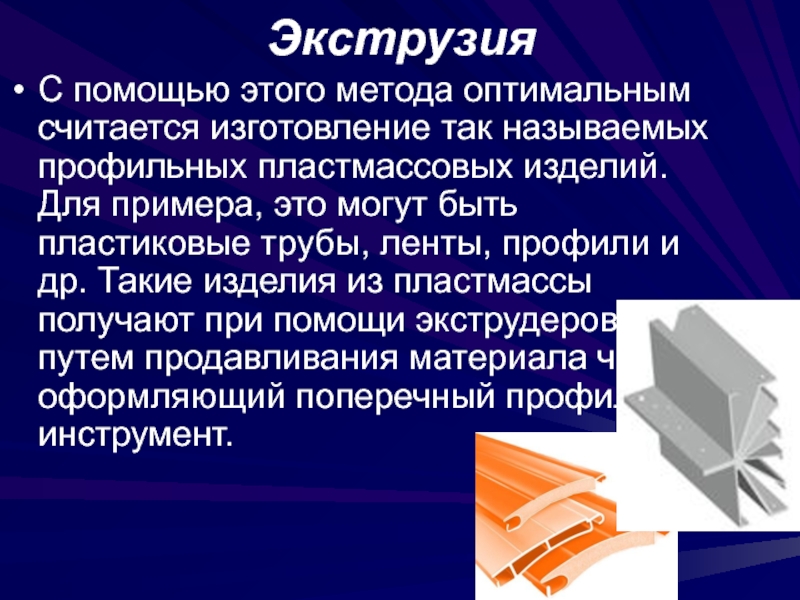

Слайд 19Экструзия

С помощью этого метода оптимальным считается изготовление так называемых профильных

пластмассовых изделий. Для примера, это могут быть пластиковые трубы, ленты,

профили и др. Такие изделия из пластмассы получают при помощи экструдеров путем продавливания материала через оформляющий поперечный профиль инструмент.

Слайд 20Экструзия с последующим раздувом

Эта технология используется для получения таких изделий

из пластика, как различные пластиковые емкости. Это флаконы, бутылки, баночки

с зауженным горлышком и им подобные.

Слайд 21Вакуумная формовка

Можно изготовить пластмассовые изделия из листовых материалов. Например, таким

способом производятся одноразовая пластиковая посуда или более толстостенное изделие –

ванна для детей и любые другие изделия, которые имеют одинаковую толщину по всей поверхности.

Слайд 22Литье пластмасс под давлением

С помощью данной технологии можно получить абсолютно

любые изделия из пластмассы. Возможности данной технологии ограничиваются лишь Вашим

воображением. Оптимальным для данной технологии считается изготовление изделий из пластмасс с высокими ежемесячными потребностями. Дело в том, что данная технология требует достаточно высоких затрат на изготовление оснастки, но позволяет изготавливать детали высокой точности в любых количествах.

Слайд 23ЭКСТРУЗИЯ

Производство пластмассовых изделий осуществляется путем предварительной термической обработки пластмассового сырья

и последующим продавливанием расплавленной пластмассы через формующее отверстие (экструзионную головку

– фильеру) и дальнейшим охлаждением полученного изделия. С помощью данной технологии получают изделия с поперечным сечением нужной формы.

Экструзия, так же как и литье пластмасс под давлением, является достаточно популярным методом изготовления изделий из пластика. Практически все существующие виды пластмасс могут перерабатываться методом экструзии.

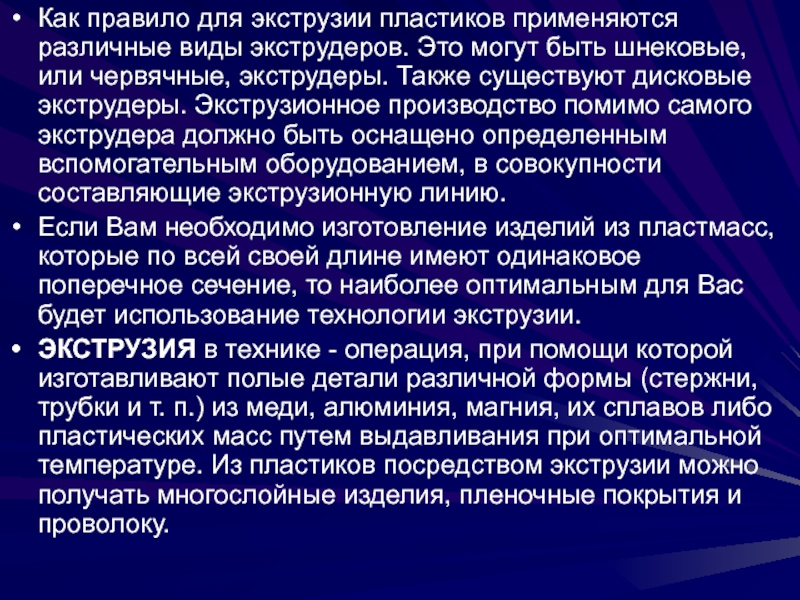

Слайд 24Как правило для экструзии пластиков применяются различные виды экструдеров. Это

могут быть шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры.

Экструзионное производство помимо самого экструдера должно быть оснащено определенным вспомогательным оборудованием, в совокупности составляющие экструзионную линию.

Если Вам необходимо изготовление изделий из пластмасс, которые по всей своей длине имеют одинаковое поперечное сечение, то наиболее оптимальным для Вас будет использование технологии экструзии.

ЭКСТРУЗИЯ в технике - операция, при помощи которой изготавливают полые детали различной формы (стержни, трубки и т. п.) из меди, алюминия, магния, их сплавов либо пластических масс путем выдавливания при оптимальной температуре. Из пластиков посредством экструзии можно получать многослойные изделия, пленочные покрытия и проволоку.

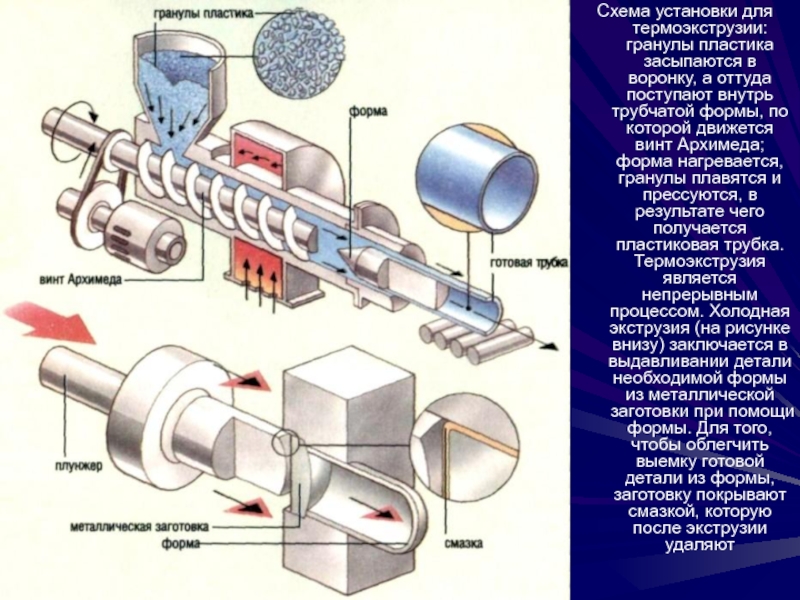

Слайд 25Схема установки для термоэкструзии: гранулы пластика засыпаются в воронку, а

оттуда поступают внутрь трубчатой формы, по которой движется винт Архимеда;

форма нагревается, гранулы плавятся и прессуются, в результате чего получается пластиковая трубка. Термоэкструзия является непрерывным процессом. Холодная экструзия (на рисунке внизу) заключается в выдавливании детали необходимой формы из металлической заготовки при помощи формы. Для того, чтобы облегчить выемку готовой детали из формы, заготовку покрывают смазкой, которую после экструзии удаляют

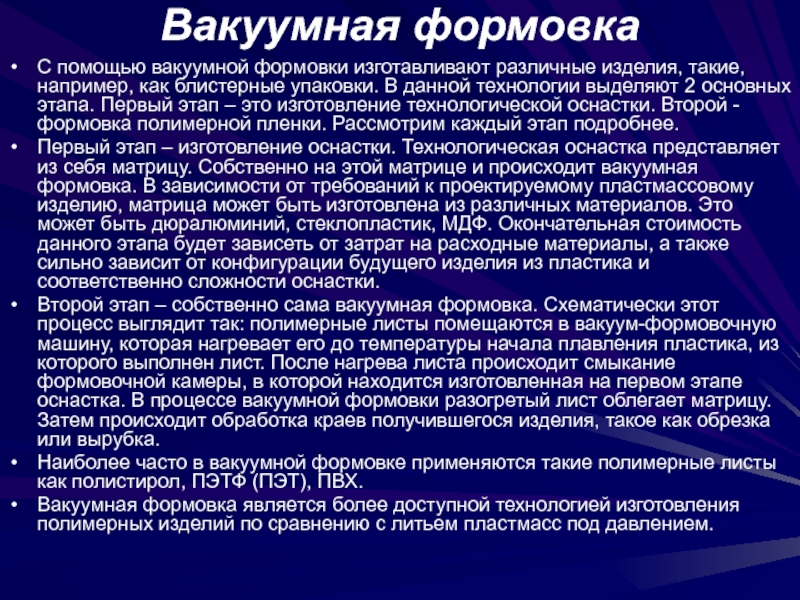

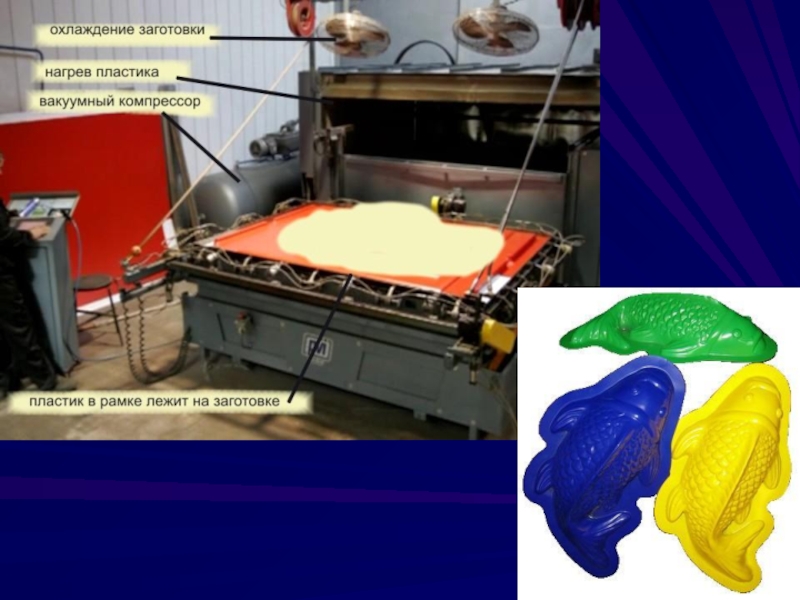

Слайд 26Вакуумная формовка

С помощью вакуумной формовки изготавливают различные изделия, такие, например,

как блистерные упаковки. В данной технологии выделяют 2 основных этапа.

Первый этап – это изготовление технологической оснастки. Второй - формовка полимерной пленки. Рассмотрим каждый этап подробнее.

Первый этап – изготовление оснастки. Технологическая оснастка представляет из себя матрицу. Собственно на этой матрице и происходит вакуумная формовка. В зависимости от требований к проектируемому пластмассовому изделию, матрица может быть изготовлена из различных материалов. Это может быть дюралюминий, стеклопластик, МДФ. Окончательная стоимость данного этапа будет зависеть от затрат на расходные материалы, а также сильно зависит от конфигурации будущего изделия из пластика и соответственно сложности оснастки.

Второй этап – собственно сама вакуумная формовка. Схематически этот процесс выглядит так: полимерные листы помещаются в вакуум-формовочную машину, которая нагревает его до температуры начала плавления пластика, из которого выполнен лист. После нагрева листа происходит смыкание формовочной камеры, в которой находится изготовленная на первом этапе оснастка. В процессе вакуумной формовки разогретый лист облегает матрицу. Затем происходит обработка краев получившегося изделия, такое как обрезка или вырубка.

Наиболее часто в вакуумной формовке применяются такие полимерные листы как полистирол, ПЭТФ (ПЭТ), ПВХ.

Вакуумная формовка является более доступной технологией изготовления полимерных изделий по сравнению с литьем пластмасс под давлением.

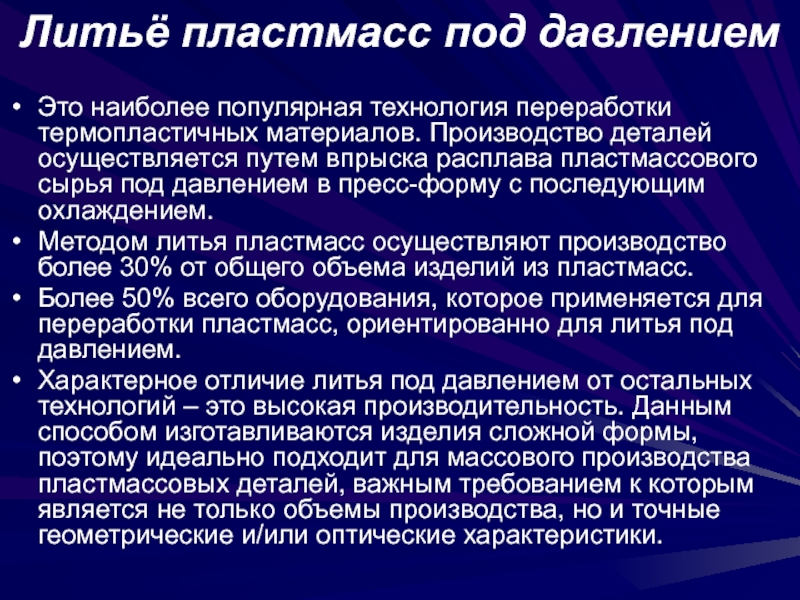

Слайд 28Литьё пластмасс под давлением

Это наиболее популярная технология переработки термопластичных материалов.

Производство деталей осуществляется путем впрыска расплава пластмассового сырья под давлением

в пресс-форму с последующим охлаждением.

Методом литья пластмасс осуществляют производство более 30% от общего объема изделий из пластмасс.

Более 50% всего оборудования, которое применяется для переработки пластмасс, ориентированно для литья под давлением.

Характерное отличие литья под давлением от остальных технологий – это высокая производительность. Данным способом изготавливаются изделия сложной формы, поэтому идеально подходит для массового производства пластмассовых деталей, важным требованием к которым является не только объемы производства, но и точные геометрические и/или оптические характеристики.

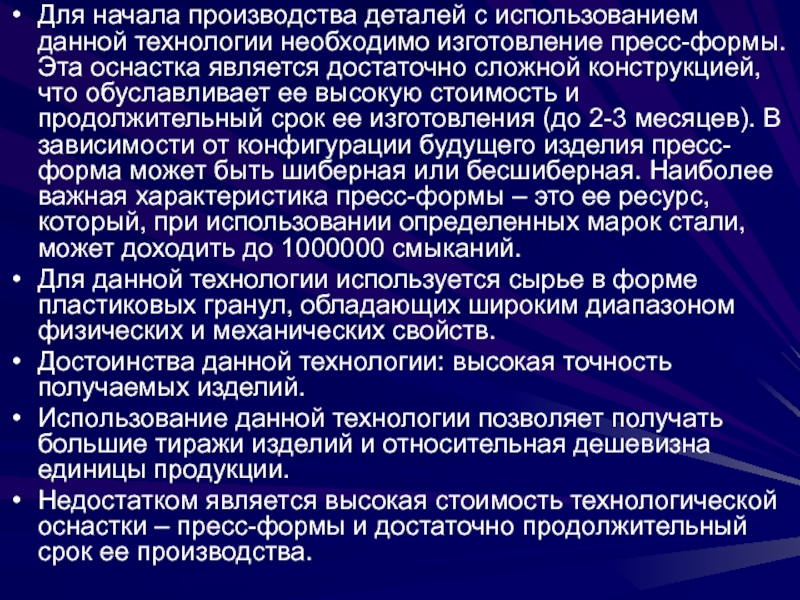

Слайд 29Для начала производства деталей с использованием данной технологии необходимо изготовление

пресс-формы. Эта оснастка является достаточно сложной конструкцией, что обуславливает ее

высокую стоимость и продолжительный срок ее изготовления (до 2-3 месяцев). В зависимости от конфигурации будущего изделия пресс-форма может быть шиберная или бесшиберная. Наиболее важная характеристика пресс-формы – это ее ресурс, который, при использовании определенных марок стали, может доходить до 1000000 смыканий.

Для данной технологии используется сырье в форме пластиковых гранул, обладающих широким диапазоном физических и механических свойств.

Достоинства данной технологии: высокая точность получаемых изделий.

Использование данной технологии позволяет получать большие тиражи изделий и относительная дешевизна единицы продукции.

Недостатком является высокая стоимость технологической оснастки – пресс-формы и достаточно продолжительный срок ее производства.

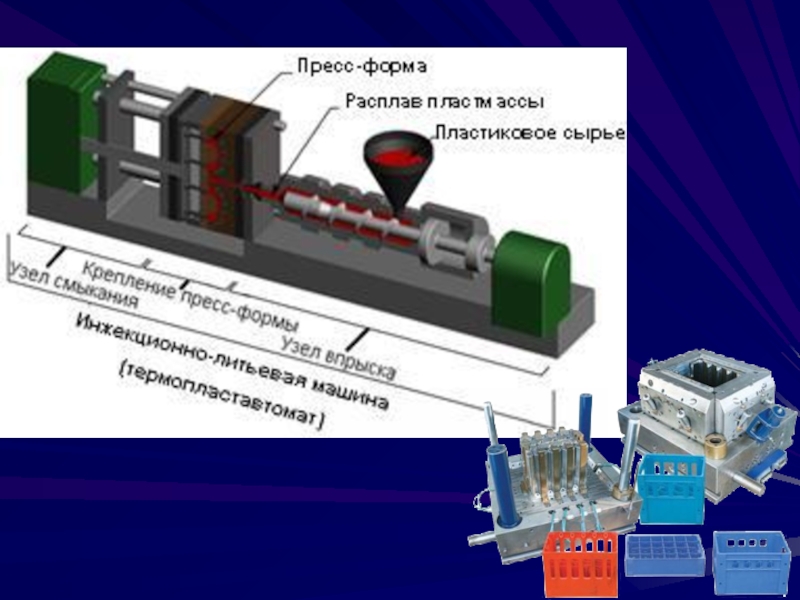

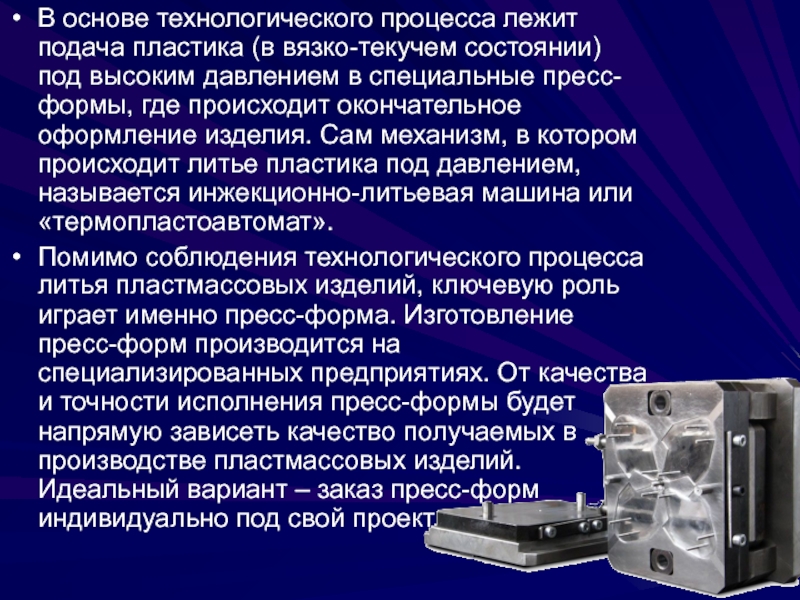

Слайд 31В основе технологического процесса лежит подача пластика (в вязко-текучем состоянии)

под высоким давлением в специальные пресс-формы, где происходит окончательное оформление

изделия. Сам механизм, в котором происходит литье пластика под давлением, называется инжекционно-литьевая машина или «термопластоавтомат».

Помимо соблюдения технологического процесса литья пластмассовых изделий, ключевую роль играет именно пресс-форма. Изготовление пресс-форм производится на специализированных предприятиях. От качества и точности исполнения пресс-формы будет напрямую зависеть качество получаемых в производстве пластмассовых изделий. Идеальный вариант – заказ пресс-форм индивидуально под свой проект.

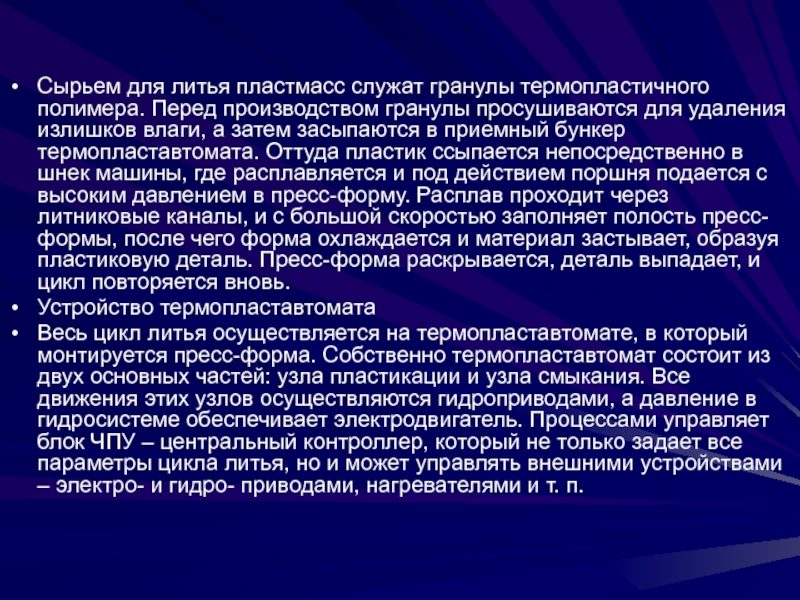

Слайд 32Сырьем для литья пластмасс служат гранулы термопластичного полимера. Перед производством

гранулы просушиваются для удаления излишков влаги, а затем засыпаются в

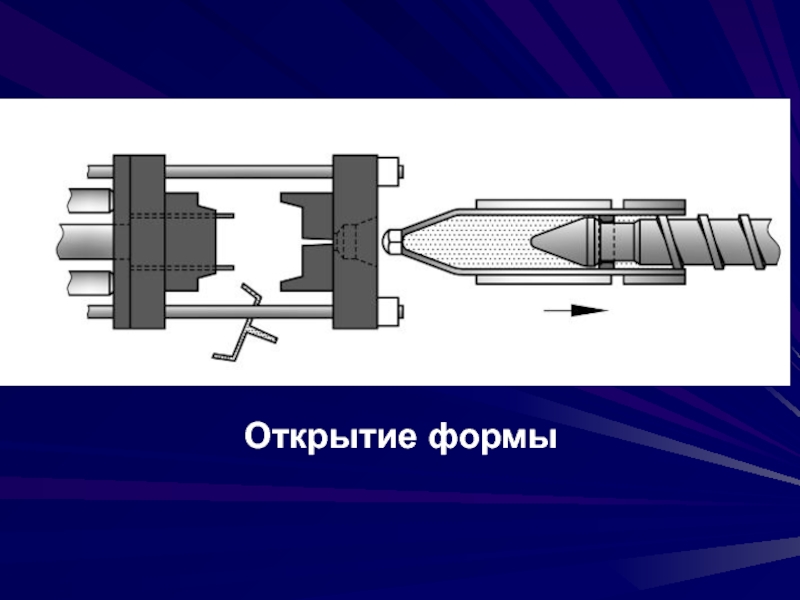

приемный бункер термопластавтомата. Оттуда пластик ссыпается непосредственно в шнек машины, где расплавляется и под действием поршня подается с высоким давлением в пресс-форму. Расплав проходит через литниковые каналы, и с большой скоростью заполняет полость пресс-формы, после чего форма охлаждается и материал застывает, образуя пластиковую деталь. Пресс-форма раскрывается, деталь выпадает, и цикл повторяется вновь.

Устройство термопластавтомата

Весь цикл литья осуществляется на термопластавтомате, в который монтируется пресс-форма. Собственно термопластавтомат состоит из двух основных частей: узла пластикации и узла смыкания. Все движения этих узлов осуществляются гидроприводами, а давление в гидросистеме обеспечивает электродвигатель. Процессами управляет блок ЧПУ – центральный контроллер, который не только задает все параметры цикла литья, но и может управлять внешними устройствами – электро- и гидро- приводами, нагревателями и т. п.

Слайд 33Схема термопластавтомата: 1 Узел смыкания. 2 Пресс-форма. 3 Блок ЧПУ.

4 Узел пластикации. 5 Загрузочный бункер. 6 Двигатель. 7 Гидравлическая

система.

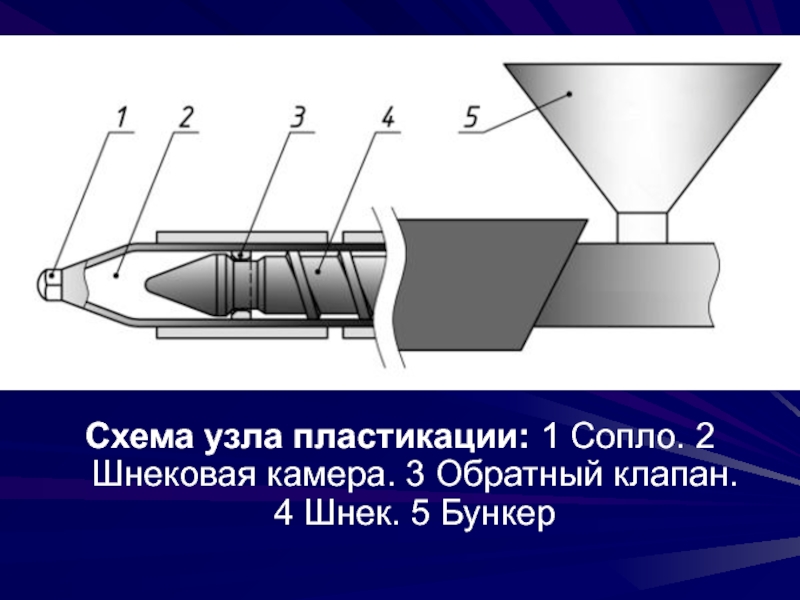

Слайд 34Схема узла пластикации: 1 Сопло. 2 Шнековая камера. 3 Обратный

клапан. 4 Шнек. 5 Бункер

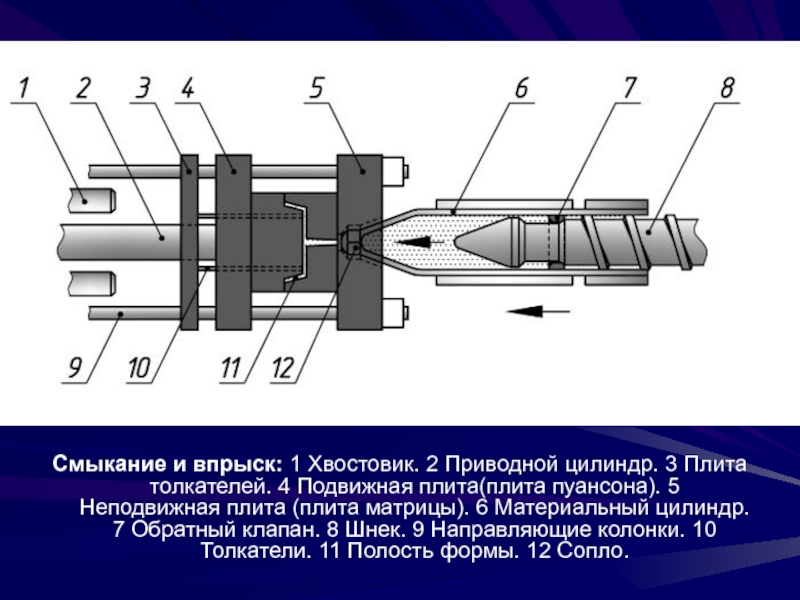

Слайд 35Смыкание и впрыск: 1 Хвостовик. 2 Приводной цилиндр. 3 Плита

толкателей. 4 Подвижная плита(плита пуансона). 5 Неподвижная плита (плита матрицы).

6 Материальный цилиндр. 7 Обратный клапан. 8 Шнек. 9 Направляющие колонки. 10 Толкатели. 11 Полость формы. 12 Сопло.

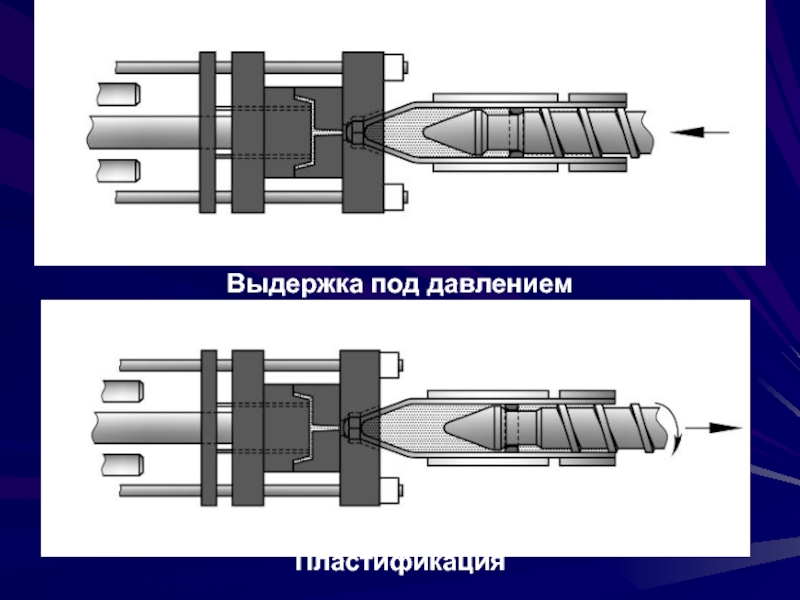

Слайд 36Выдержка под давлением

Пластификация

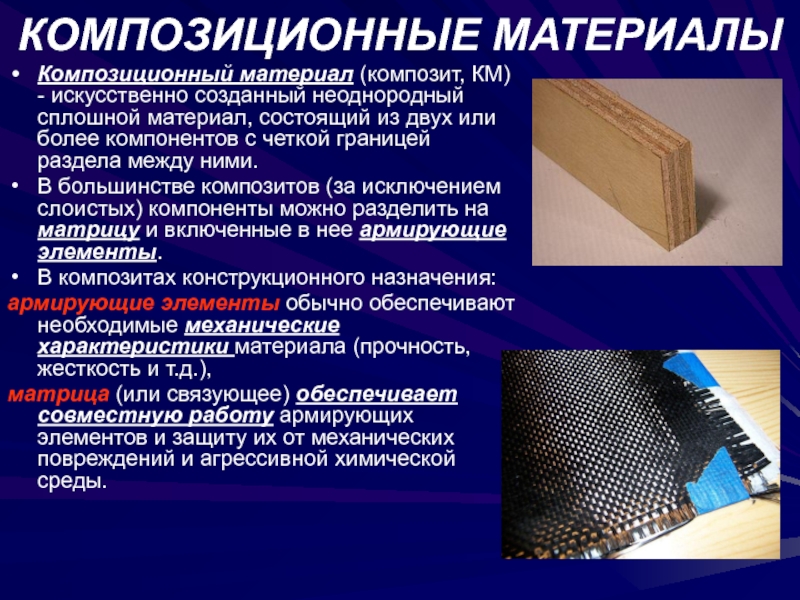

Слайд 38КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ

Композиционный материал (композит, КМ) - искусственно созданный неоднородный

сплошной материал, состоящий из двух или более компонентов с четкой

границей раздела между ними.

В большинстве композитов (за исключением слоистых) компоненты можно разделить на матрицу и включенные в нее армирующие элементы.

В композитах конструкционного назначения:

армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жесткость и т.д.),

матрица (или связующее) обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды.

Слайд 39Механическое поведение композиции определяется соотношением свойств армирующих элементов и матрицы,

а также прочностью связи между ними.

Эффективность и работоспособность материала зависят

от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик.

В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композиции, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают.

Наличие границ раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала, в отличие от однородных металлов, повышение статической прочности приводит не к снижению, а к повышению характеристик вязкости разрушения.

Слайд 40Для создания композиции используются разные армирующие наполнители и матрицы:

гетинакс и

текстолит (слоистые пластики из бумаги или ткани, склеенной термореактивным клеем),

стекло-

и графитопласт (ткань или намотанное волокно из стекла или графита, пропитанные эпоксидными клеями),

фанера

материалы, в которых тонкое волокно из высокопрочных сплавов залито алюминиевой массой

булат - один из древнейших композиционных материалов. В нем тончайшие слои (иногда нити) высокоуглеродистой стали «склеены» мягким низкоуглеродным железом.

Исследуются саморастущие кристаллические структуры, склеенные в единую массу полимерным клеем (цементы с добавками водорастворимых клеев), композиции из термопласта с короткими армирующими волоконцами и пр.

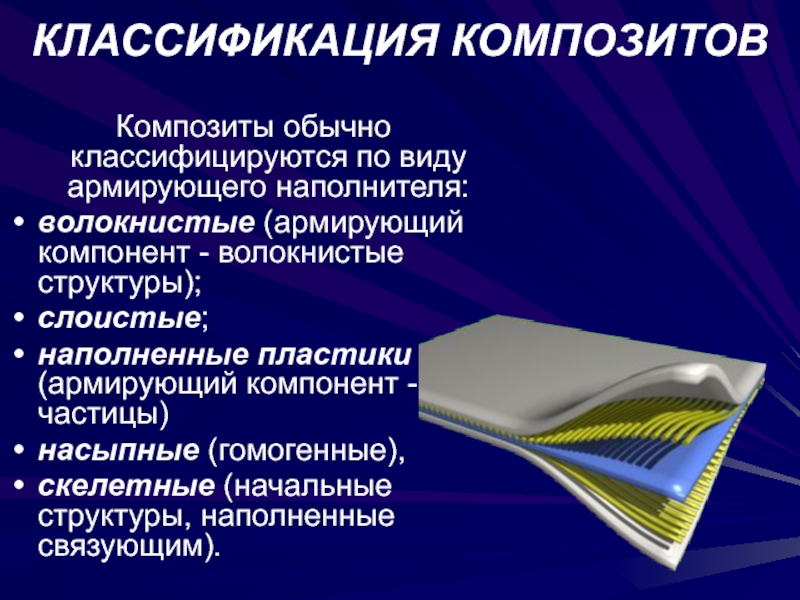

Слайд 41КЛАССИФИКАЦИЯ КОМПОЗИТОВ

Композиты обычно классифицируются по виду армирующего наполнителя:

волокнистые (армирующий компонент

- волокнистые структуры);

слоистые;

наполненные пластики (армирующий компонент - частицы)

насыпные (гомогенные),

скелетные (начальные

структуры, наполненные связующим).

Слайд 42ПРЕИМУЩЕСТВА КОМПОЗИТОВ

Главное преимущество КМ в том, что материал и конструкция

создается одновременно.

Исключением являются препреги, которые являются полуфабрикатом для изготовления конструкций.

КМ

создаются под выполнение конкретных задач, соответственно не могут совмещать в себе все возможные преимущества.

Но, проектируя новый композит, можно задать ему характеристики значительно превосходящие характеристики традиционных материалов при выполнении данной цели в данном механизме, но уступающие им в каких-либо других аспектах.

Это значит, что КМ не может быть лучше традиционного материала во всём, то есть для каждого изделия проводятся все необходимые расчёты и только потом выбирает оптимум между материалами для производства.

Слайд 43Высокая удельная прочность (прочность 3500 МПа)

Высокая жёсткость (модуль упругости 130…140

- 240 ГПа)

Высокая износостойкость

Высокая усталостная прочность

Из КМ возможно изготовить размеростабильные

конструкции

Легкость

Слайд 44НЕДОСТАТКИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

Высокая стоимость.

Высокая стоимость КМ обусловлена высокой наукоёмкостью

производства, необходимостью применения специального дорогостоящего оборудования и сырья, а следовательно

развитого промышленного производства и научной базы страны.

Видео 1 ТК_Лекция_3_Технология_черного_крыла.mp4

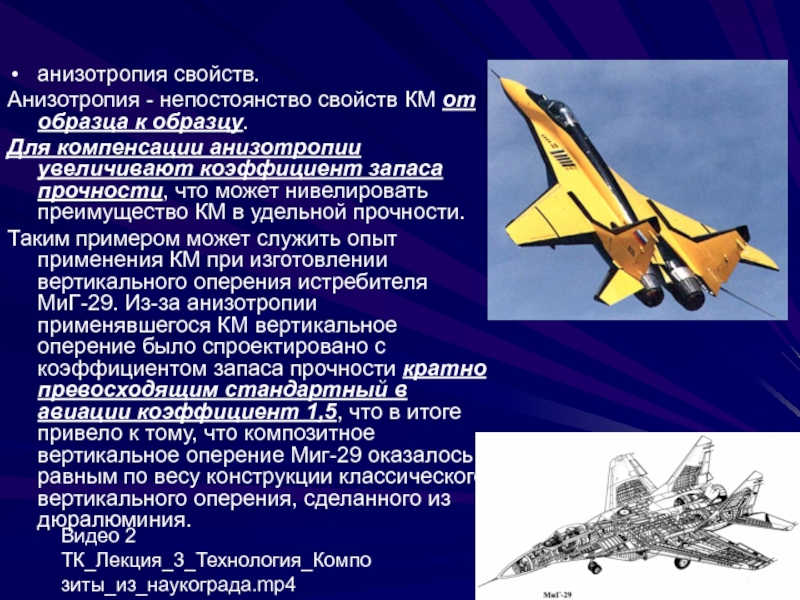

Слайд 45анизотропия свойств.

Анизотропия - непостоянство свойств КМ от образца к образцу.

Для

компенсации анизотропии увеличивают коэффициент запаса прочности, что может нивелировать преимущество

КМ в удельной прочности.

Таким примером может служить опыт применения КМ при изготовлении вертикального оперения истребителя МиГ-29. Из-за анизотропии применявшегося КМ вертикальное оперение было спроектировано с коэффициентом запаса прочности кратно превосходящим стандартный в авиации коэффициент 1,5, что в итоге привело к тому, что композитное вертикальное оперение Миг-29 оказалось равным по весу конструкции классического вертикального оперения, сделанного из дюралюминия.

Видео 2 ТК_Лекция_3_Технология_Композиты_из_наукограда.mp4

Слайд 46низкая ударная вязкость.

Низкая ударная вязкость также является причиной повышения

коэффициента запаса прочности. Кроме этого, низкая ударная вязкость обуславливает высокую

повреждаемость изделий из КМ, высокую вероятность возникновения скрытых дефектов, которые могут быть выявлены только инструментальными методами контроля.

высокий удельный объем.

Высокий удельный объем является существенным недостатком при применении КМ в областях с жесткими ограничениями по занимаемому объему. Это относится, например, к сверхзвуковым самолётам, у которых даже незначительное увеличение объема самолёта приводит к существенному росту волнового аэродинамического сопротивления.

Слайд 47- гигроскопичность.

Композиционные материалы гигроскопичны, т.е. склонны впитывать влагу, что обусловлено

несплошностью внутренней структуры КМ. При длительной эксплуатации и многократном переходе

температуры через 0 по Цельсию вода, проникающая в структуру КМ, разрушает изделие из КМ изнутри (эффект по природе аналогичен разрушению автомобильных дорог в межсезонье). Так одной из возможных причин авиакатастрофы American Airlines Flight 587 (12 ноября 2001 Airbus A300 упал в Бель-Харбор, жилой район Нью-Йорка), в которой от фюзеляжа оторвался композитный киль, названо разрушение структуры композитного киля от периодически замерзавшей в ней воды. Аналогичные примеры отделения композитного киля от фюзеляжа происходили также в России. КМ могут впитывать также другие жидкости, обладающие высокой проникающей способностью, например, авиационный керосин.

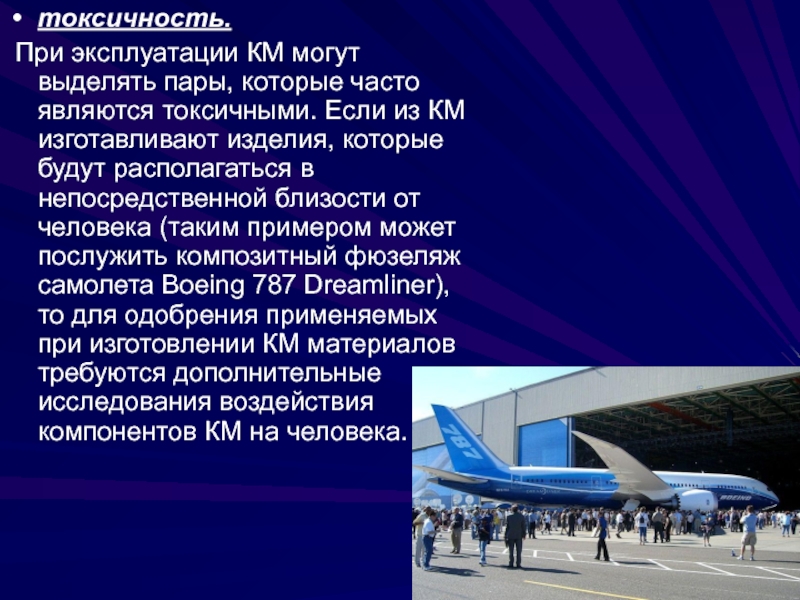

Слайд 48токсичность.

При эксплуатации КМ могут выделять пары, которые часто являются

токсичными. Если из КМ изготавливают изделия, которые будут располагаться в

непосредственной близости от человека (таким примером может послужить композитный фюзеляж самолета Boeing 787 Dreamliner), то для одобрения применяемых при изготовлении КМ материалов требуются дополнительные исследования воздействия компонентов КМ на человека.

Слайд 49низкая эксплуатационная технологичность.

Композиционные материалы обладают низкой эксплуатационной технологичностью, низкой

ремонтопригодностью и высокой стоимостью эксплуатации. Это связано с необходимостью применения

специальных трудоемких методов, специальных инструментов для доработки и ремонта объектов из КМ. Часто объекты из КМ вообще не подлежат какой-либо доработке и ремонту.

Слайд 50ОБЛАСТИ ПРИМЕНЕНИЯ:

ТОВАРЫ ШИРОКОГО ПОТРЕБЛЕНИЯ

Примеры:

Железобетон - один из старейших и

простейших композиционных материалов

Удилища для рыбной ловли из стеклопластика и углепластика

Лодки

из стеклопластика

Автомобильные покрышки

Металлокомпозиты

Слайд 53СПОРТИВНЫЕ ТОВАРЫ

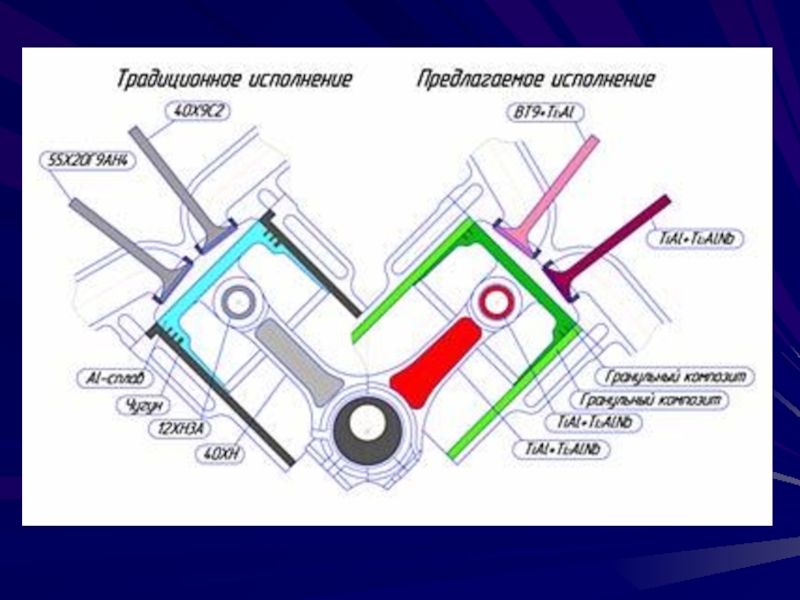

МАШИНОСТРОЕНИЕ

В машиностроении композиционные материалы широко применяются для создания защитных

покрытий на поверхностях трения, а также для изготовления различных деталей

двигателей внутреннего сгорания (поршни, шатуны).

АВИАЦИЯ И КОСМОНАВТИКА

ВООРУЖЕНИЕ И ВОЕННАЯ ТЕХНИКА