Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технологические свойства материалов:

Содержание

- 1. Технологические свойства материалов:

- 2. Основные технологические свойства

- 3. Литейные свойстваЖидкотекучесть - способность жидкого металла полностью заполнять

- 4. ЖидкотекучестьНа жидкотекучесть влияют условия плавки и заливки,

- 5. УсадкаУменьшение объема сплава при охлаждении до температуры

- 6. ЛиквацияВ процессе кристаллизации образуются кристаллы, неоднородные по

- 7. ГазопоглощениеСтепень растворимости газов зависит от состояния сплава:

- 8. Обрабатываемость давлениемВиды обработки металлов давлением:1. Прокатка -

- 9. Обрабатываемость резаниемОбрабатывамость резанием определяется рядом факторов:производительностью обработки;качеством

- 10. Обрабатываемость камняОбрабатываемость камня прямо или косвенно связана

- 11. СвариваемостьФизическая свариваемость подразумевает возможность получения монолитных сварных соединений

- 12. Поскольку рассмотренные потребительские и технологические свойства нередко

- 13. Скачать презентанцию

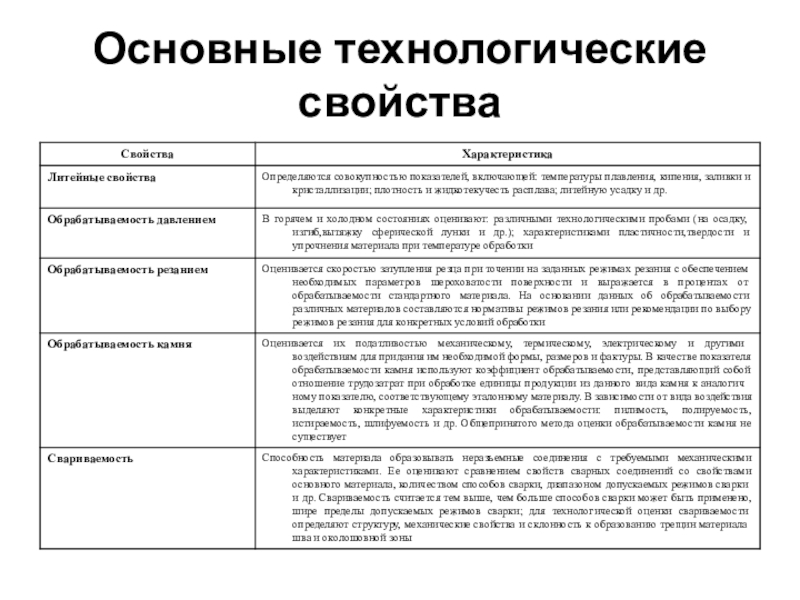

Основные технологические свойства

Слайды и текст этой презентации

Слайд 1Технологические свойства материалов:

Это свойства, определяющие возможности литья, обрабатываемости давлением и

резанием, свариваемости, упрочняемости, восприимчивости к закалке и др.

испытаний является определение возможности применения материала в данном способе производства или для специальных целей использования.Слайд 3Литейные свойства

Жидкотекучесть - способность жидкого металла полностью заполнять щелевидные полости литейной

формы и четко воспроизводить очертания отливки.

2. Усадка - уменьшение

объема металла и линейных размеров отливки в процессе ее кристаллизации и охлаждения в твердом состоянии. 3. Ликвация - неоднородность химического состава сплава по сечению отливки.

4. Газопоглощение - способность литейных сплавов в жидком состоянии растворять кислород, азот и водород.

Технологичные литейные сплавы должны обладать хорошей жидкотекучестью, малой усадкой и не ликвировать.

Слайд 4Жидкотекучесть

На жидкотекучесть влияют условия плавки и заливки, перегрев металла, насыщение

металла посторонними включениями, условия подвода металла к форме.

Чем выше температура

заливки сплава, тем больше его жидкотекучесть. Жидкотекучесть чугуна увеличивается с увеличением содержания в нем фосфора, кремния и углерода. Сера и марганец понижают жидкотекучесть.

Слайд 5Усадка

Уменьшение объема сплава при охлаждении до температуры затвердевания и при

затвердевании - объемная усадка. Уменьшение линейных размеров отливки по сравнению с

размерами модели - линейная усадка.Среднее значение линейной усадки серого чугуна около 1%, стали — 2%, медных сплавов — 1,5%.

Слайд 6Ликвация

В процессе кристаллизации образуются кристаллы, неоднородные по своему химическому составу.

Следствия дендритной

ликвации:

уменьшение коррозионной стойкости сплава;

понижение пластичности сплава;

образование строчечной структуры при обработке

давлением;понижение температуры солидуса, опасность оплавления границ зерна при термообработке;

нестабильность структуры и свойств металла во времени.

Слайд 7Газопоглощение

Степень растворимости газов зависит от состояния сплава: с повышением температуры

твердого сплава увеличивается незначительно; возрастает при плавлении; резко повышается при

перегреве расплава. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате их выделения в отливке могут образоваться газовые раковины и поры.Растворимость газов зависит от химического состава сплава, температуры заливки, вязкости сплава и свойств литейной формы.

Слайд 8Обрабатываемость давлением

Виды обработки металлов давлением:

1. Прокатка - процесс пластического деформирования

тел между вращающимися приводными валиками.

2. Прессование - заключается в

продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.3. Волочение - заключается в протягивании заготовки через сужающуюся полость матрицы или через межвалковое пространство образованное двумя или более валками.

4. Ковка - высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры.

5. Штамповка - процесс пластической деформации материала с изменением формы и размеров тела. Чаще всего штамповке подвергаются металлы или пластмассы.

6. Листовая штамповка - получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса).

7. Комбинации - например, метод прокатка-волочение, прокатка-прессование и т.п.

Слайд 9Обрабатываемость резанием

Обрабатывамость резанием определяется рядом факторов:

производительностью обработки;

качеством обработанной поверхности (шероховатость);

видом

образующейся стружки.

Обрабатываемость резанием сталей тем ниже, чем больше в них содержится углерода

и легирующих компонентов. Так, доля обработки резанием составляет, примерно:углеродистых и низколегированных сталей – 70%;

высоколегированных сталей – 8%;

чугунов – 14%;

цветных металлов – 4%;

прочих материалов – 4%.

Слайд 10Обрабатываемость камня

Обрабатываемость камня прямо или косвенно связана с удельной энергоёмкостью

выполнения отдельных операций обработки (резание, распиливание, тесание, долбление, шлифовка, лощение,

полировка) либо их совокупности.В зависимости от вида воздействия на горные породы выделяют конкретные характеристики обрабатываемости камня: полируемость, истираемость, шлифуемость камня. Высокая обрабатываемость камня характерна для гипса, мрамора, известняка-ракушечника, низкая — для гранитов, диабазов, кварцитов, различных трещиноватых пород.

Слайд 11Свариваемость

Физическая свариваемость подразумевает возможность получения монолитных сварных соединений с химической связью. Такой

свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд

сочетаний металлов с неметаллами.Технологическая свариваемость — это характеристика металла, определяющая его реакцию на воздействие сварки и способность образовывать сварное соединение с заданными эксплуатационными свойствами. В этом случае свариваемость рассматривается как степень соответствия свойств сварных соединений одноименным свойствам основного металла или их нормативным значениям.