Слайд 1Технология древесноволокнистых плит

Слайд 2Классификация древесноволокнистых плит (ДВП)

Древесноволокнистая плита – это листовой композиционный материал,

изготовленный путем горячего прессования или сушки ковра из древесных волокон

с введением при необходимости связующих и специальных добавок.

Древесноволокнистые плиты выпускают согласно требованиям стандарта

ГОСТ 4598-86 «Плиты древесноволокнистые. Технические условия».

Слайд 3Различают древесноволокнистые плиты сухого и мокрого способа производства.

Плиты в зависимости

от назначения подразделяют на типы: твердые и мягкие.

Слайд 4Твердые плиты в зависимости от плотности, прочности и вида лицевой

поверхности подразделяют на марки:

Т – с необлагороженной лицевой поверхностью;

Т-С –

с лицевым слоем из тонкодисперсной древесной массы;

Т-П - с подкрашенным лицевым слоем;

Т-СП - с подкрашенным лицевым слоем из тонкодисперсной древесной массы;

Т-В - с необлагороженной лицевой поверхностью и повышенной водостойкостью;

Слайд 5Н-Т – пониженной плотности (полутвердые);

СТ – повышенной прочности (сверхтвердые) с

необлагороженной лицевой поверхностью;

СТ-С - повышенной прочности (сверхтвердые) с лицевым слоем

из тонкодисперсной древесной массы;

Твердые плиты марок Т, Т-СМ, Т-П и Т-СП в зависимости от от уровня физико-механических показателей подразделяют на группы качества: А и Б; по качеству поверхности эти плиты подразделяют на 1 и 2 сорта.

Мягкие плиты в зависимости от плотности подразделяют на марки: М-1,М-2 и М-3.

Слайд 6В зависимости от плотности по

ГОСТ 27935-88 «Плиты древесноволокнистые и

древесностружечные. Термины и определения» различают:

- плиты средней плотности сухого

способа производства (MDF) с плотностью от 600 до 800 кг/м3;

- полутвердые плиты (ПТ) с плотностью от 400 до 800кг/м3, полученные методом прессования;

- твердые плиты (Т) с плотностью более 800кг/м3, полученные методом прессования;

- сверхтвердые плиты (СТ) с плотностью более 800 кг/м3, упрочненные за счет использования специальной добавки;

- мягкие плиты (М) с плотностью до 400 кг/м3, полученные методом сушки ковра.

Слайд 7Условное обозначение древесноволокнистых плит:

- твердой плиты с подкрашенным лицевым слоем

из тонкодисперсной древесной массы, группы качества Б, 2 сорта, с

размерами 3050х2140х3,2 мм:

Т-СП гр.Б 2С 3050 х 2140 х 3,2 ГОСТ4598-2016;

- твердой плиты повышенной прочности с размерами 3660х1220х4,0:

СТ 3660 х 1220 х 4,0 ГОСТ4598-2016;

- мягкой плиты плотностью от 300 до 400 кг/м3 с размерами 1800х1220х12 мм:

М-1 1800 х 1220 х 12 ГОСТ4598-2016.

Слайд 8Древесноволокнистые плиты применяют для строительства перегородок и отделки стен, потолков,

настилки полов, а также при изготовлении дверных полотен и задних

стенок мебели.

Мягкие плиты используют в качестве тепло- и звукоизоляционных покрытий.

Слайд 9Технология древесноволокнистых плит мокрого способа

Слайд 10Средний расход древесного сырья на производство древесноволокнистых плит составляет 2,6

м3 / м3 плит.

Ориентировочный расход электроэнергии составляет около

750 кВт/час на 1 тонну плит.

Слайд 11Термообработка технологической щепы.

Данная операция предусмотрена для облегчения

размола и улучшения качества волокна. Ее проводят в пропарочной камере

при температуре 160…170 0С.

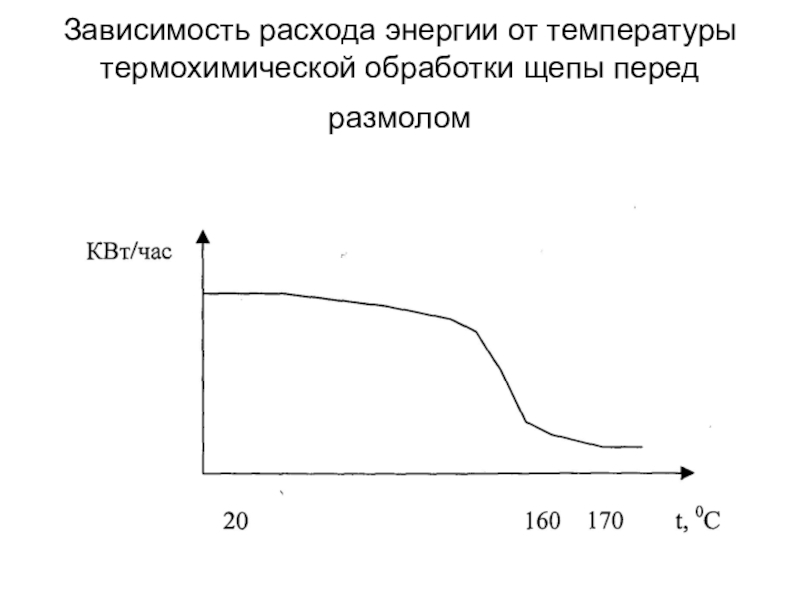

Слайд 12Зависимость расхода энергии от температуры термохимической обработки щепы перед размолом

Слайд 13Получение волокна

Размол щепы производят в дефибраторах.

Мощность привода дефибратора от 250 до 320 КВт, производительность

от 850 до 1250 кг/час.

Частота вращения размольных дисков от 750 до 980 об/мин.

Слайд 14Расстояние между размольными дисками может регулироваться и составляет 0,1 мм.

Длительность работы гарнитуры между сменами дисков составляет 800... 1200 часов.

Слайд 15Показатель качества волокна

Тонина размола измеряется в дефибратор-секундах (ДС). Этот коэффициент

показывает время, в течение которого обезвоживается 128 г древесной массы,

растворенной в 10 л воды (концентрация древесной массы - 1,28%).

После первой ступени тонина размола составляет от 12 до 22 дc (тощая масса).

Слайд 16Схема дефибраторной установки для размола щепы

Слайд 17Размольный диск дефебратора (а)

и размольные сектора (б)

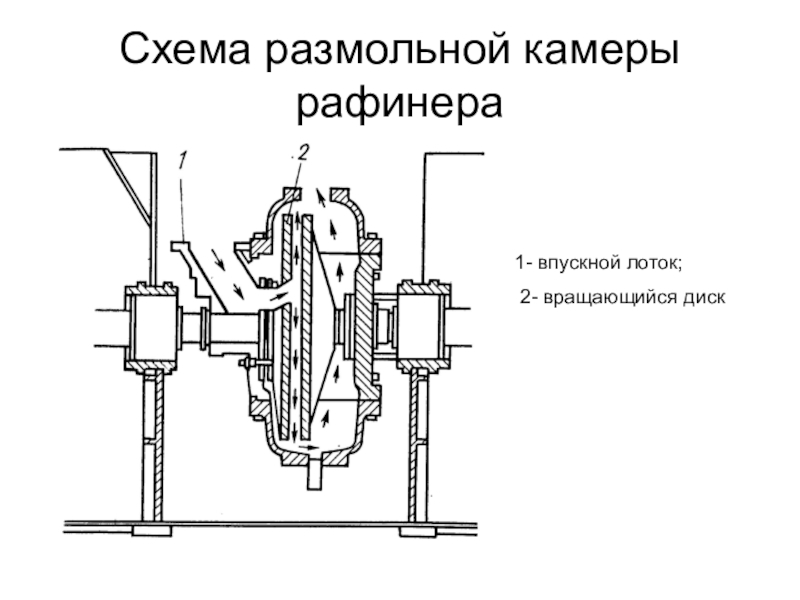

Слайд 18Рафинирование или вторичный размол

Цель операции- улучшение качества волокна. При

вторичном размоле расстояние между дисками составляет 0,05...0,10 мм, частота вращения

дисков - 980 об/мин.

После данной операции толщина волокна составляет 0,04 мм, а длина - 1,5...2 мм.

Тонина размола после рафинирования составляет от 22 до 28 дс (жирная масса).

Слайд 19Схема размольной камеры рафинера

1- впускной лоток;

2- вращающийся диск

Слайд 20Принципиальная схема рафинера

Волокно после первичного размола

Вращающийся диск рафинера

Волокно после рафинирования

Слайд 21Хранение древесной массы

Осуществляют в течение 2…3 часов в специальных чанах,

концентрация волокна составляет 3%.

Объем чанов не превышает 8 м3.

Емкости для хранения волокна оснащены устройствами для перемешивания волокнистой массы и ее выдачи на следующие операции.

Слайд 22Проклейка волокна

Для снижения водопоглощения к древесной массе добавляют парафиновую эмульсию

из расчета 1% к массе сухого волокна и кальцинированную соду.

Для упрочнения плит добавляют фенолформальдегидные и карбамидоформальдегидные смолы (до 3% к массе сухого волокна)

Для закрепления на волокне частиц парафина и связующего добавляют осадители.

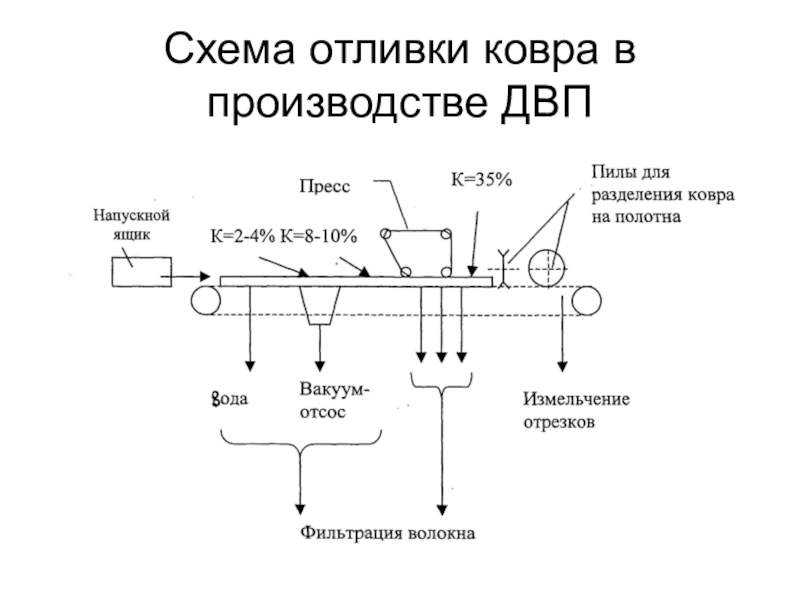

Слайд 23Отливка ковра

Волокнистая масса поступает в отливную машину с постоянной концентрацией

до 3%.

После отжима в ленточно-валковом прессе концентрации волокна возрастает

до 35…40%.

Полученную непрерывную ленту делят на форматные полотна.

Слайд 24Схема отливки ковра в производстве ДВП

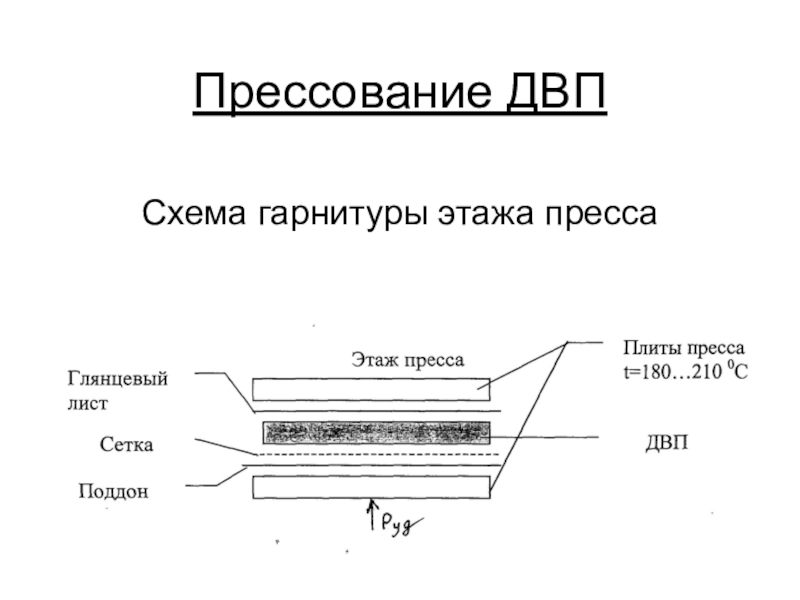

Слайд 25Прессование ДВП

Схема гарнитуры этажа пресса

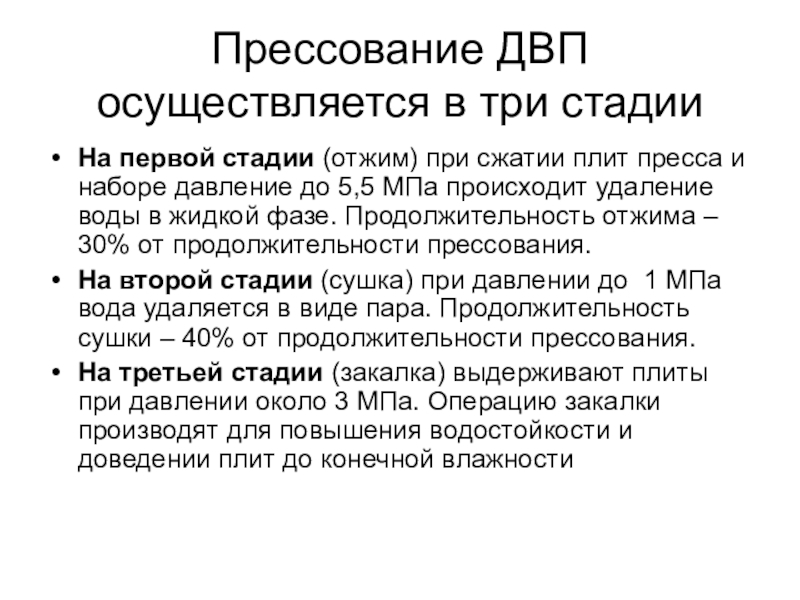

Слайд 26Прессование ДВП осуществляется в три стадии

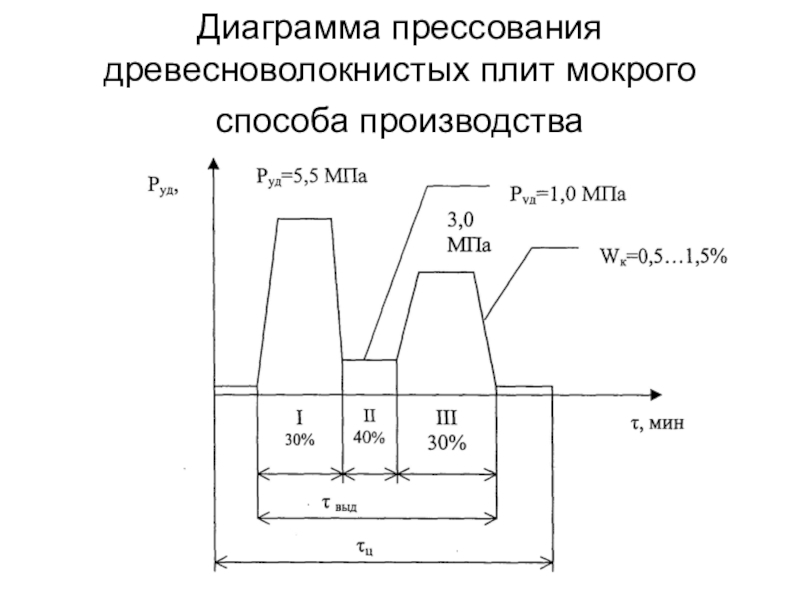

На первой стадии (отжим)

при сжатии плит пресса и наборе давление до 5,5 МПа

происходит удаление воды в жидкой фазе. Продолжительность отжима – 30% от продолжительности прессования.

На второй стадии (сушка) при давлении до 1 МПа вода удаляется в виде пара. Продолжительность сушки – 40% от продолжительности прессования.

На третьей стадии (закалка) выдерживают плиты при давлении около 3 МПа. Операцию закалки производят для повышения водостойкости и доведении плит до конечной влажности

Слайд 27Диаграмма прессования древесноволокнистых плит мокрого способа производства

Слайд 28Пропитка ДВП маслом

Для повышения прочности и влагостойкости горячие плиты

направляют в ванну для пропитки органическими маслами с расходом от

8 до 10%.

Температура пропитки – 120 0С.

Слайд 29Кондиционирование плит

Производят в камерах при температуре 650С и степени насыщенности

около 95%.

В результате кондиционирования достигается конечная влажность плит, регламентированная

требованиям ГОСТ.

Слайд 30Форматная обрезка

Производится для придания окончательных размеров в плане.

Листы ДВП обрезают

по формату собирая в стопы толщиной до 50 мм

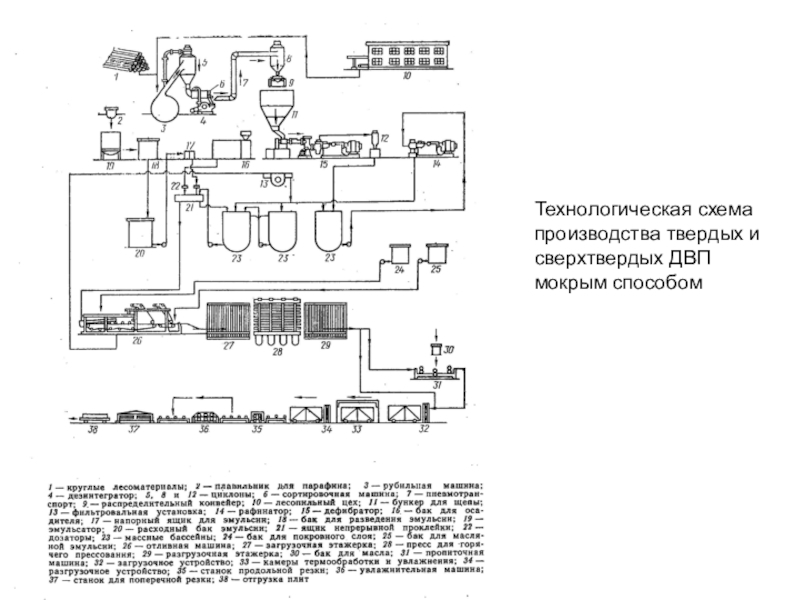

Слайд 31Технологическая схема производства твердых и сверхтвердых ДВП мокрым способом

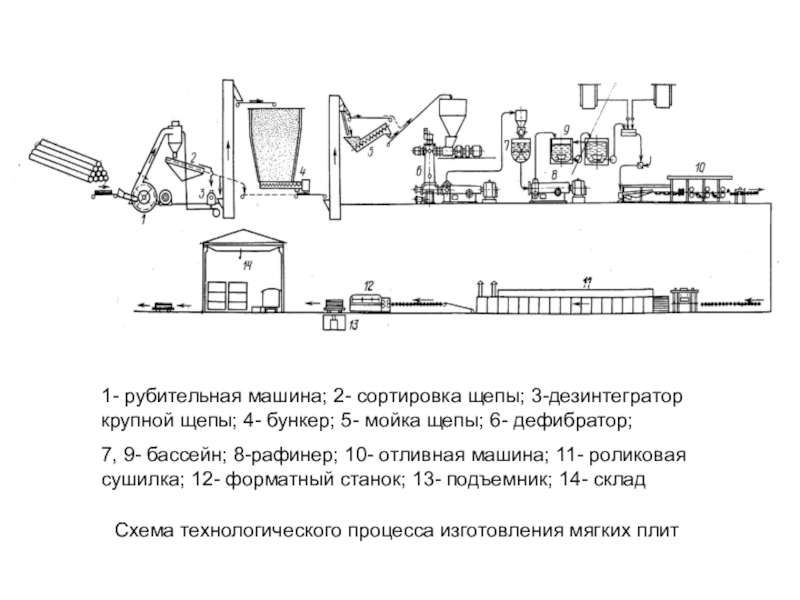

Слайд 32Схема технологического процесса изготовления мягких плит

1- рубительная машина; 2-

сортировка щепы; 3-дезинтегратор крупной щепы; 4- бункер; 5- мойка щепы;

6- дефибратор;

7, 9- бассейн; 8-рафинер; 10- отливная машина; 11- роликовая сушилка; 12- форматный станок; 13- подъемник; 14- склад

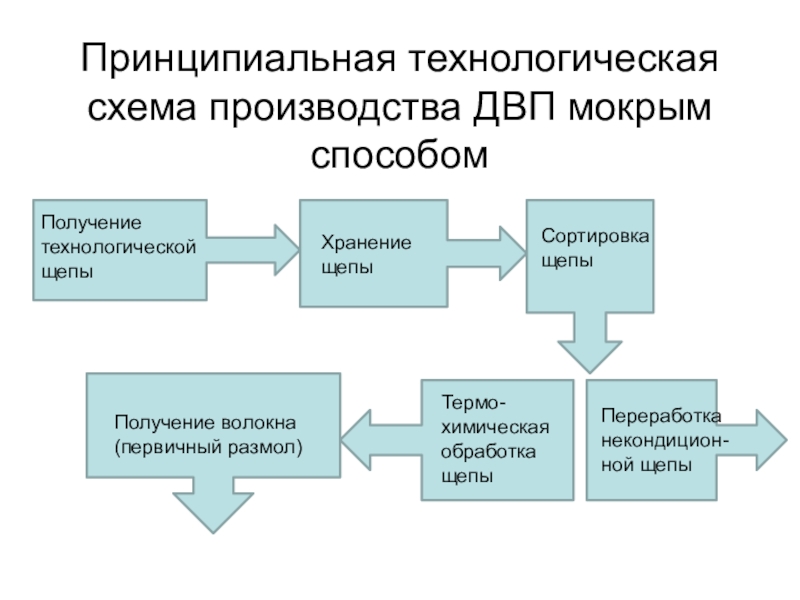

Слайд 33Принципиальная технологическая схема производства ДВП мокрым способом

Получение технологической щепы

Хранение щепы

Сортировка

щепы

Термо-химическая обработка щепы

Переработка некондицион-ной щепы

Получение волокна (первичный размол)

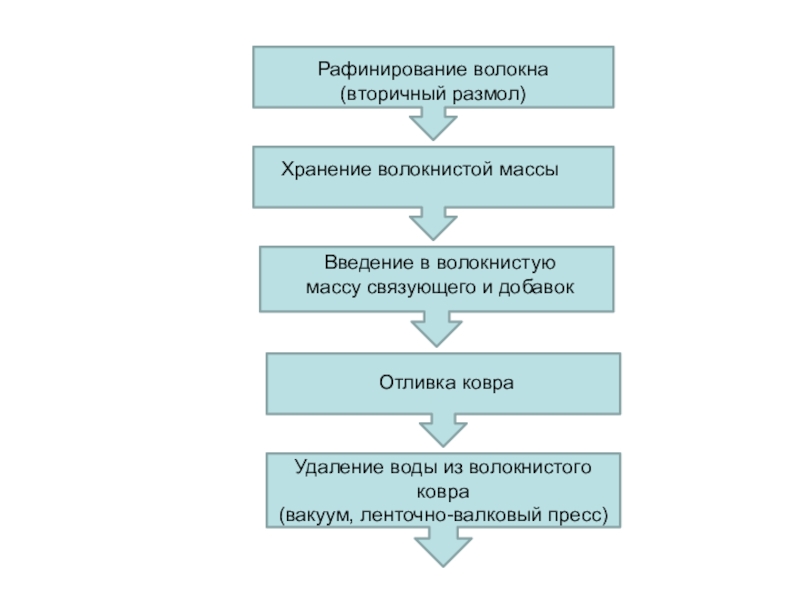

Слайд 34Рафинирование волокна (вторичный размол)

Хранение волокнистой массы

Введение в волокнистую массу

связующего и добавок

Отливка ковра

Удаление воды из волокнистого ковра

(вакуум, ленточно-валковый

пресс)

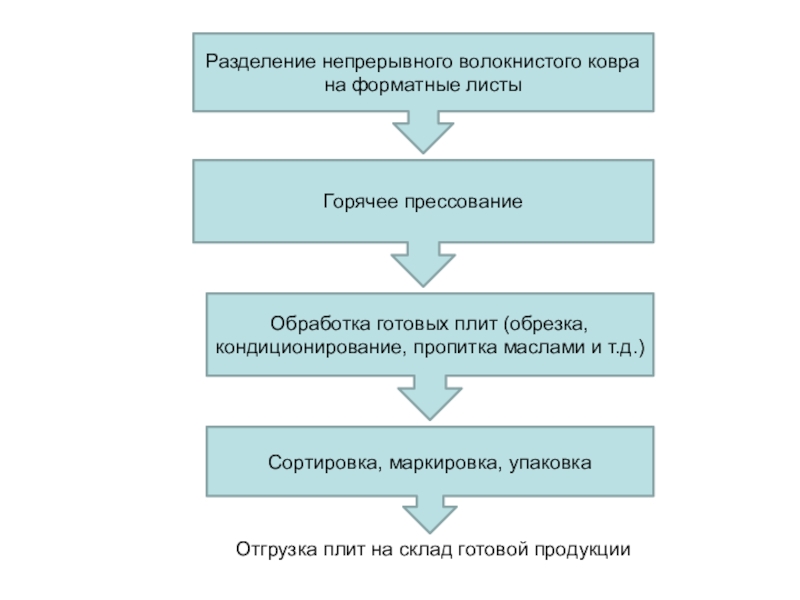

Слайд 35Горячее прессование

Разделение непрерывного волокнистого ковра на форматные листы

Обработка готовых плит

(обрезка, кондиционирование, пропитка маслами и т.д.)

Сортировка, маркировка, упаковка

Отгрузка плит на

склад готовой продукции