Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Технология возведения зданий и сооружений Лекция №1 9 Технология возведения

Содержание

- 1. Технология возведения зданий и сооружений Лекция №1 9 Технология возведения

- 2. Возведение подземной части зданийДо начала монтажных работ

- 3. После перенесения осей и отметок на дно

- 4. На технологию возведения подземной части зданий основное

- 5. Фрагменты фундаментов на естественном основании: а –

- 6. Ленточные фундаменты устраиваются в сборном или сборно-монолитном

- 7. Фундаменты коробчатой конструкции за счёт размещения в

- 8. Возведение фундаментов и подвальной части зданий из

- 9. Варианты размещения рельсового и автомобильного кранов при возведении подземной части зданий

- 10. При возведении надфундаментной части зданий используют одно-

- 11. До установки колонн стаканы фундаментов промываются или

- 12. Выверка многоярусных колонна, б – с применением

- 13. Технология возведения надземной части каркасных зданий

- 14. В зависимости

- 15. Принципиальная схема возведения зданий каркасного типа предусматривает

- 16. На рисунках приведены технологические схемы производства монтажных

- 17. Технологические схемы производства работ на период

- 18. В процессе возведения каркасов многоэтажных зданий большое

- 19. После окончания монтажных работ на каждом этаже

- 20. Наиболее рациональной технологией возведения каркаса зданий с

- 21. 1 – фундаменты стаканного типа; 2 –

- 22. Комплект оснащения для монтажа каркаса с многоэтажными колоннами сечением 300×300 мм, устанавливаемыми в стаканы фундаментов

- 23. При использовании одиночных кондукторов может быть принята

- 24. Монтаж элементов каркаса с многоэтажными колоннами

- 25. График выполнения работ по монтажу элементов каркаса силами звена монтажников в количестве пяти человек

- 26. В таблице приведён график выполнения работ по

- 27. Принципиальная схема технологии возведения 4-этажного трёхпролётного промышленного

- 28. Слайд 28

- 29. Анализ приведённых технологических решений показывает, что несмотря

- 30. Рамочный захватПальцевый захват

- 31. Схема одиночного кондуктора для временного закрепления колонн

- 32. Слайд 32

- 33. Слайд 33

- 34. Слайд 34

- 35. Одиночный кондуктор для монтажа колонн связевого варианта каркаса серий ИИ-04, 1.020-1

- 36. Кондуктор-площадка конструкции Мосоргпромстроя для монтажа промышленных и гражданских зданий

- 37. Схема группового кондуктора для установки колонн:1 -

- 38. Групповой кондуктор для монтажа зданий с многоэтажными колоннами

- 39. Схема рамно-шарнирного индикатора (РШИ) для установки двухэтажных

- 40. Омоноличивание стыков с применением различных опалубок: а

- 41. Пресс-опалубка для замоноличивания стыков колонн бетонной смесью:

- 42. Скачать презентанцию

Возведение подземной части зданийДо начала монтажных работ осуществляется разбивка здания, разработка котлованов и траншей с зачисткой дна и отвозкой лишнего грунта, доставка и размещение у мест монтажа сборных элементов, перенесение на

Слайды и текст этой презентации

Слайд 1 Технология возведения зданий и сооружений Лекция №19 Технология возведения

подземной и надземной частей каркасных зданий

Слайд 2Возведение подземной части зданий

До начала монтажных работ осуществляется разбивка здания,

разработка котлованов и траншей с зачисткой дна и отвозкой лишнего

грунта, доставка и размещение у мест монтажа сборных элементов, перенесение на дно выемки основных осей и высотных отметок и др. Особо важное значение приобретает работа геодезических служб и точное соблюдение проектных схем установки элементов, т.к. погрешности в установке фундаментов отражаются на точности установки конструкций вышележащих этажей.Слайд 3После перенесения осей и отметок на дно котлована выполняется:

-

зачистка и подготовка основания для возведения фундаментов;

- устройство фундаментов,

столбов, наружных стен и перегородок подвала, внутренних трубопроводов и разводок, лестниц, машинных отделений, лифтовых шахт и помещений электрораспределительных и санитарно-технических устройств;- устройство вводов коммуникаций: водопровода, канализации, газопровода, теплосети, электроснабжения, телефона и радиотрансляции;

- устройство подпольных каналов (под полами подвала);

- устройство горизонтальной и вертикальной гидроизоляции;

- монтаж фундаментов под лифтовые лебёдки, котлы, насосы, вентиляционные агрегаты, а также монтаж этого оборудования (при расположении его в подвале);

- устройство подготовки под полы в подвальных помещениях;

- монтаж перекрытия над подвальным этажом и замоноличивание швов и стыков;

- обратная засыпка пазух с трамбованием грунта.

Слайд 4На технологию возведения подземной части зданий основное влияние оказывают процессы

подготовки оснований и устройства фундаментов.

Как известно, основной функцией фундаментов многоэтажных

каркасных зданий является передача и распределение сосредоточенных нагрузок от колонн на основание. Такие нагрузки могут достигать значений 1500 кН и более, а воспринимающие их основания обладают, как правило, невысокой несущей способностью.Теория современного фундаментостроения располагает рядом способов повышения несущей способности оснований, однако на практике наибольшее распространение получили: устройство на естественном основании фундаментов с уширенной подошвой, фундаментных плит и свайных фундаментов.

Слайд 5Фрагменты фундаментов на естественном основании:

а – ленточные сборные;

б –

ленточные сборно-монолитные;

в – столбчатые;

г, д – плиты: плоские,

ребристые;е – коробчатые;

1 – колонна;

2 – стакан;

3 – подколонник;

Слайд 6Ленточные фундаменты устраиваются в сборном или сборно-монолитном варианте для зданий

с неполным или скрытым каркасом высотой до 16 этажей. Порядок

выполнения работ состоит в: доборе грунта до проектных отметок, устройстве выравнивающей песчаной подготовке, укладке фундаментных плит, установке сборных блоков и стаканов или устройстве монолитных фундаментных балок, послойной обратной засыпке пазух фундаментов.Столбчатые фундаменты устанавливаются в одноэтажных промышленных зданиях.

Монолитные фундаментные плиты устраиваются в качестве фундаментов зданий с высокими нагрузками на колонны, что чаще имеет место в зданиях высотой более 16 этажей. Обычная толщина плоской плиты – до 1,0…1,5 м, ребра ребристой плиты могут иметь высоту 2,0 м и более.

Армирование и бетонирование плоских плит ведётся обычными методами, при минимальной номенклатуре арматурных сеток и с применением высокопроизводительных бетононасосов с послойной укладкой и уплотнением смеси. При устройстве ребристых плит дополнительно возникают объёмы работ по установке опалубки и арматуры ребристой части фундамента, что существенно повышает трудоёмкость работ.

Слайд 7Фундаменты коробчатой конструкции за счёт размещения в них «технических этажей»

могут иметь высоту до 6 м. Технологическая последовательность выполнения работ

состоит в устройстве нижней плиты, возведении железобетонных стенок и верхней плиты. Из-за высокой трудоёмкости работ и большого расхода материальных ресурсов такие конструкции применяются реже, чем плоские и ребристые плиты.Свайные фундаменты получили широкое распространение в практике строительства многоэтажных и высотных зданий. Последовательность производства работ при забивных сваях включает: забивку проектных и дублирующих свай, обрезку голов свай, устройство ростверка, приямков и каналов для инженерного оборудования и коммуникаций.

Буронабивные свайные фундаменты наиболее эффективны при возведении зданий повышенной этажности, когда грунты основания имеют невысокую несущую способность. Такие сваи выполняют функции глубинных опор с опиранием на более плотные грунты. Для повышения несущей способности свай используют методы бурения путём раскатывания и уплотнения стенок скважин, а также создания различного рода уширений.

Слайд 8Возведение фундаментов и подвальной части зданий из сборных конструкций осуществляется

с применением самоходных стреловых кранов или кранов на рельсовом ходу

(нулевиков). Краны на рельсовом ходу располагаются на бровке котлована, самоходные пневмоколёсные и краны на гусеничном ходу могут также размещаться внутри котлована. Условия размещения механизмов зависят от размеров подземной части здания и её конфигурации в плане, грунтовых условий, принятых способов производства работ и технических характеристик кранов.Технологический процесс возведения подземной части осуществляется по однозахватной схеме для зданий точечного типа и многозахватной – для линейно-протяжённых и зданий сложной конфигурации в плане. Разбивка на захватки позволяет применять двух, трёхстадийные технологии с поточными методами производства работ. Как правило, при многозахватных схемах используются несколько кранов.

Слайд 10При возведении надфундаментной части зданий используют одно- и многоярусные колонны,

которые монтируются с применением одиночных или групповых кондукторов, системы подкосов

или клиновых вкладышей. Установка шарнирно-связевых кондукторов производится на верхние обрезы фундаментов посредством специально сконструированных консольных опор. Конструкция консольных опор позволяет устанавливать кондукторы несмотря на наличие неспланированного грунта между фундаментами.Слайд 11До установки колонн стаканы фундаментов промываются или продуваются сжатым воздухом,

восстанавливаются риски и отметки, укладывается выравнивающий слой.

При монтаже колонн совмещаются

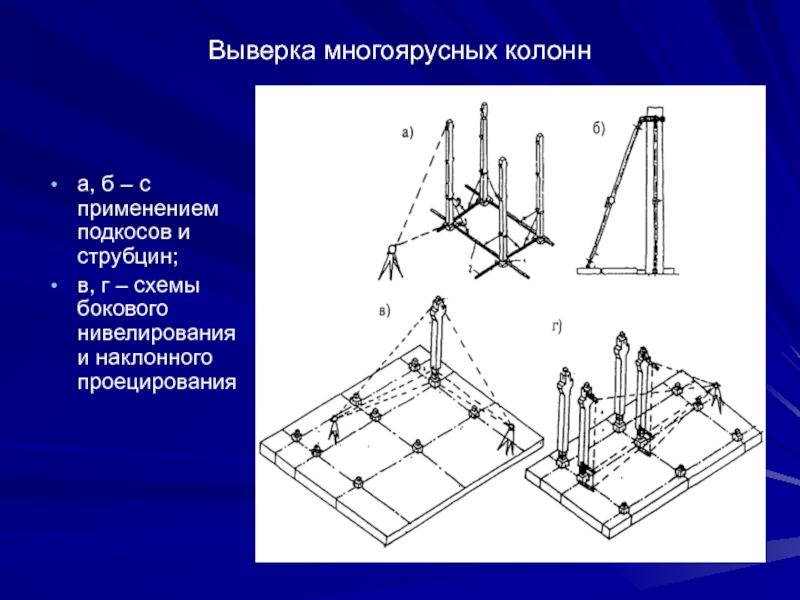

риски нижней части колонны и фундамента и производится их временное закрепление. Временно вертикальность колонны высотой до 5 м можно проверить по отвесу, при окончательной выверке для этих целей используются теодолиты, установленные по осям в двух взаимно перпендикулярных плоскостях. Отклонения колонн от вертикали определяются как разность отклонений от верха и низа. Отметки консолей вычисляются по маркировочным отметкам. При монтаже колонн с применением кондукторов может быть осуществлена их выверка с помощью бокового нивелирования. Слайд 12Выверка многоярусных колонн

а, б – с применением подкосов и струбцин;

в, г – схемы бокового нивелирования и наклонного проецирования

Слайд 13

Технология возведения надземной части каркасных зданий

Технологии возведения надземной части зданий

зависят от их архитектурно-планировочных особенностей, технологий производства и необходимого при

этом оборудования, методов производства работ и др. факторов.Одним из важных параметров, определяющих взаимосвязь технологических процессов и возможность использования поточных методов производства работ, является принятие наиболее рациональной схемы возведения несущих и ограждающих конструкций. Оптимизация производства работ требует принятия определённой схемы развития и функционирования монтажных, специальных, отделочных технологических процессов, а также процессов по монтажу и наладке технологического оборудования. При этом могут быть использованы открытая, закрытая, двух-, трёх- и многоцикличные технологии.

Слайд 14 В зависимости от назначения здания

и технологии производственных процессов развитие монтажных потоков может осуществляться по

горизонтальной, горизонтально-вертикальной (поярусной) и вертикальной схемам. При этом ведущим процессом является монтаж несущих и ограждающих конструкций, которому подчинены остальные процессы.Методы возведения каркаса зданий и монтажа оборудования в значительной степени определяют содержание технологического процесса, приёмов разбивки зданий на захватки, очерёдности и последовательности выполнения работ и т.п.

Как правило, при возведении каркасных зданий используется поэтапный метод монтажа с различной степенью укрупнения, определяемой уровнем технологичности конструктивных элементов. При этом могут использоваться различные средства механизации, определяемые технологической эффективностью и технико-экономическим обоснованием, а также методы монтажа конструктивных элементов с использованием специальных средств выверки и временного крепления.

Слайд 15Принципиальная схема возведения зданий каркасного типа предусматривает совмещение смежных технологических

процессов. Основным условием при возведении несущих и ограждающих конструкций является

обеспечение требуемой устойчивости элементов и частей здания при производстве монтажных работ. Это обстоятельство определяет технологическую последовательность монтажа отдельных элементов путём создания пространственно-жёстких ячеек.Слайд 16На рисунках приведены технологические схемы производства монтажных работ при устройстве

каркаса с применением трёхъярусных колонн, ригелей и плит перекрытий. Процесс

возведения здания осуществляется двумя кранами: стреловым и башенным. Совмещение монтажных процессов достигается использованием кранов на различных захватках и процессах. Обеспечение пространственной жёсткости элементов здания достигается оптимизацией технологической последовательности монтажа элементов, их временным и проектным закреплением.Слайд 17 Технологические схемы производства работ на период монтажа надземных конструкций

многоэтажного каркасного здания:

1…23 – последовательность монтажа элементов

Слайд 18В процессе возведения каркасов многоэтажных зданий большое внимание уделяется геодезическому

сопровождению монтажных работ, т.к. недостаточно чёткое соблюдение проектного планового, высотного

или вертикального положения монтируемых конструкций может привести к чрезвычайным, даже аварийным ситуациям.Особое внимание следует уделять соблюдению вертикальности установки колонн. При вынесении монтажного горизонта в обязательном порядке нивелируются опорные поверхности оголовков колонн. За искомый монтажный горизонт при этом принимается отметка наивысшей точки, уровень которой отмечается маяками.

Ригели и плиты перекрытий могут монтироваться без геодезического контроля, по рискам, но после монтажа перекрытия оси должны быть перенесены на этаж с помощью геодезических средств, а монтажный горизонт определён геометрическим нивелированием.

Стеновые панели в каркасных зданиях принято устанавливать по рискам и выверять с помощью углового шаблона и рейки-отвеса.

Лифтовые шахты, санитарно-технические кабины, диафрагмы жёсткости, перегородки и другие сборные элементы устанавливаются, как правило, по рискам. Выверка их по вертикали выполняется по рейке-отвесу, а временное закрепление – упорами, тягами или подкосами.

Слайд 19После окончания монтажных работ на каждом этаже составляются исполнительные схемы

отклонений сборных элементов от проектного положения и смещения осей элементов

от разбивочных (проектных) осей здания. В соответствии с данными исполнительных схем при монтаже следующего этажа вносятся необходимые изменения в положение конструкций.При возведении каркасных зданий применяются колонны высотой на три и более этажей. Применение многоярусных колонн позволяет повысить технологичность, уменьшить затраты на их изготовление и монтаж, повысить эксплуатационную надёжность здания. В то же время их использование требует снижения допусков на отклонение при монтаже, учёта гибкости колонн, разработки дополнительных мероприятий по обеспечению устойчивости в процессе их сборки.

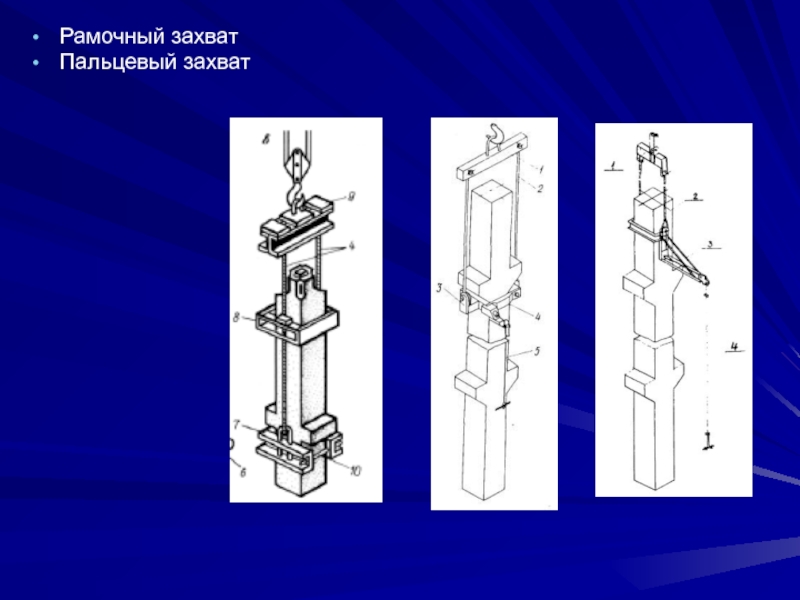

В зависимости от длины колонн в процессе подъёма их стропят за одну или две точки с помощью рамочных, пальцевых, балансирных и др. типов захватов. При установке многоярусных колонн необходимо правильно выбрать способ их подъёма и перевода из горизонтального в вертикальное положение. Устанавливают колонны в проектное положение, используя рамно-шарнирные индикаторы, одиночные или групповые кондукторы, подкосы и связевые системы.

Слайд 20Наиболее рациональной технологией возведения каркаса зданий с многоэтажными колоннами является

применение монтажной оснастки в виде наклонных связевых систем (подкосов). Это

решение позволяет снизить трудоёмкость работ, обеспечить требуемую точность выверки и временного крепления. На рисунке приведены технологические схемы монтажа каркаса здания с использованием колонн высотой на три этажа. Данная технология позволяет при минимальном комплекте оснастки осуществить комплексный процесс возведения по раздельному и смешанному методу монтажа.Слайд 211 – фундаменты стаканного типа; 2 – обвязочные балки; 3 –

колонны; 4 – хомут; 5 – подкосы для выверки и

временного крепления; 6 – ригель; 7 – монтажная площадка; 8 – связевая плита; 9 – рядовая плитаСлайд 22Комплект оснащения для монтажа каркаса с многоэтажными колоннами сечением 300×300

мм, устанавливаемыми в стаканы фундаментов

Слайд 23При использовании одиночных кондукторов может быть принята дифференцированная или комплексная

схемы монтажа. Дифференцированная схема предусматривает раздельную установку в пределах захватки

колонн, ригелей, связевых плит перекрытия рядовых плит сначала первого этажа, затем ригелей и плит перекрытия второго этажа и т.д.Последовательность монтажа элементов во многом определяется требованиями к устойчивости здания, правилами безопасного ведения работ, а также обеспеченностью сборными элементами.

На рисунке приведены технологические схемы процесса монтажа каркаса типовой ячейки с использованием одиночных кондукторов. На схеме наглядно представлены все этапы монтажа и их очерёдность. Схемы дают полное представление о положении монтажной оснастки, подмостей, строповки конструкций.

Ригели на консоли колонн могут укладываться «насухо» или на раствор. И в том, и в другом случае при выверке совмещают риски осей ригелей и колонн. Если применяются колонны на два этажа, то кроме обычного поэтажного монтажа элементов можно применить дифференцированный монтаж ригелей, т.е. вначале установить, выверить и закрепить сваркой ригели нижнего этажа, а затем – верхнего. Тогда после приварки ригелей к колоннам нужно будет уложить на раствор и закрепить прихваткой вначале связевые плиты нижнего этажа, а затем – верхнего, после чего в такой же последовательности установить основные плиты перекрытий. Положение при подъёме плит перекрытия нижележащего этажа в этом случае должно быть наклонным за счёт применения тяг – удлинителей.

Последовательность монтажа элементов определяется количеством кондукторов.

Слайд 24Монтаж элементов каркаса с многоэтажными колоннами с применением одиночных кондукторов

конструкции ЦНИИАМТП: 1 – оголовок нижестоящей колонны; 2 – кондуктор;

3 – многоэтажная колонна; 4 – ригель; 5 – плита перекрытия; 6 – монтажная площадкаСлайд 25График выполнения работ по монтажу элементов каркаса силами звена монтажников

в количестве пяти человек

Слайд 26В таблице приведён график выполнения работ по монтажу элементов каркаса

силами звена монтажников в количестве пяти человек.

Стрелками указан переход звена

монтажников с одного процесса на другой, т.е. последовательность монтажа элементов. Горизонтальные участки графика соответствуют в масштабе продолжительности выполнения работ в сменах. Расчёт трудозатрат и продолжительности работ производится по нормативным затратам.Цифрами показано количество монтируемых за данный период времени сборных элементов. На графике условно не показаны работы по омоноличиванию узлов и заделке стыков, которые должны проводиться после выполнения сварочных работ параллельно монтажу. Продолжительность этих работ определяется в соответствии с ЕНиР 4-1. Для выполнения монтажных процессов принято звено монтажников в составе пяти человек, а звено сварщиков – двух человек.

При устройстве монолитных стыков необходимо применять инвентарные опалубки и приспособления, повышающие индустриальность ведения работ.

Трудозатраты на установку кондукторов и их перестановку определяют по данным хронометража.

Слайд 27Принципиальная схема технологии возведения 4-этажного трёхпролётного промышленного здания с типовыми

ячейками размером 6х9 м приведена на рисунке. В данном варианте

конструктивно-технологического решения использованы колонны высотой на два этажа, ригели пролётом 9 м и плиты перекрытия шириной 1,2 м и длиной 8,8 м.Процесс возведения каркаса здания осуществляется по горизонтально-восходящей схеме с дифференцированным методом монтажа конструктивных элементов. Такая схема производства работ включает раздельный метод монтажа двухъярусных колонн первых двух этажей и дифференцированных – типовых. Наличие колонн нижних этажей большей массой потребовало использования стрелового самоходного крана для их установки. Все конструкции последующих этажей монтируются башенным краном. Для обеспечения фронта работ рекомендуется устанавливать колонны по рядам с проходкой стрелового крана в пределах поперечного сечения. Остальные элементы каркаса этих этажей и последующих монтируются с применением башенного крана.

Технологическая последовательность выполнения работ монтажного цикла приведена на соответствующих технологических схемах.

Слайд 29Анализ приведённых технологических решений показывает, что несмотря на достаточно эффективную

технологию возведения каркаса здания имеется ряд существенных недостатков, присущих дифференцированному

методу монтажа. В первую очередь следует отметить, что последовательный монтаж сначала всех ригелей, а затем плит перекрытий снижает возможность управления качеством работ из-за неизбежных отклонений в геометрических размерах.В результате такого подхода не обеспечивается требуемая точность монтажа и исключается возможность воздействия на её повышение. Вторым обстоятельством, снижающим технологическую эффективность монтажных процессов, является высокая потребность в монтажных средствах временного крепления колонн (кондукторах), что снижает рентабельность производства работ. Принятая технология требует единовременного использования большого числа конструктивных однотипных элементов, что в реальных условиях производства труднодопустимо.

И, наконец, дифференцированная схема монтажа не обеспечивает требуемого уровня надёжности по устойчивости и геометрической неизменяемости отдельных частей каркаса здания.

Таким образом, более рациональным является комплексная схема монтажа, которая исключает перечисленные недостатки и обеспечивает реализацию горизонтально-восходящей схемы. Это обстоятельство позволяет также совмещать смежные технологические процессы, приближая их к реализации метода производства работ с ритмичными потоками.

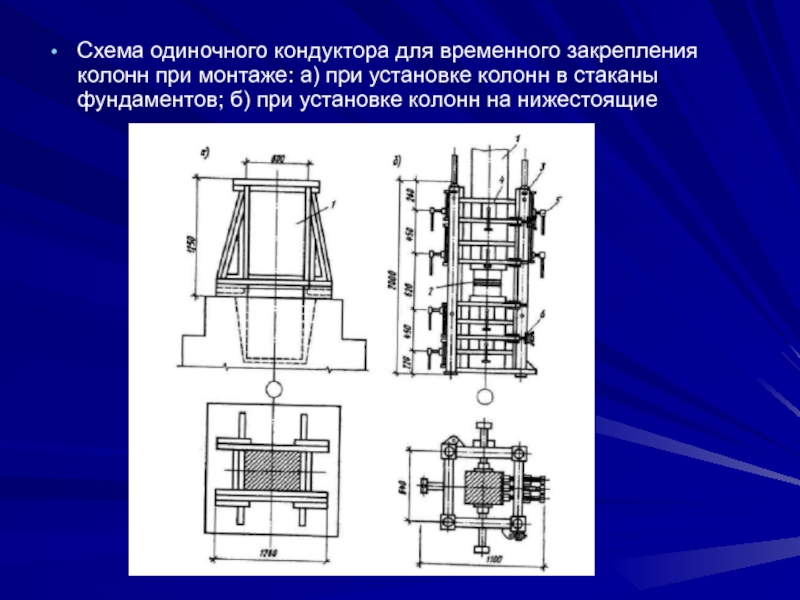

Слайд 31Схема одиночного кондуктора для временного закрепления колонн при монтаже: а)

при установке колонн в стаканы фундаментов; б) при установке колонн

на нижестоящиеСлайд 36Кондуктор-площадка конструкции Мосоргпромстроя для монтажа промышленных и гражданских зданий

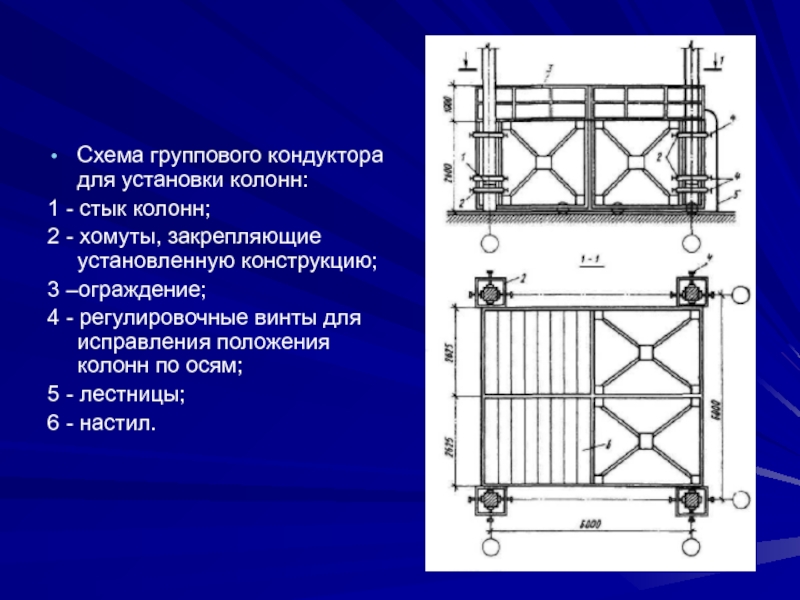

Слайд 37Схема группового кондуктора для установки колонн:

1 - стык колонн;

2 -

хомуты, закрепляющие установленную конструкцию;

3 –ограждение;

4 - регулировочные винты для исправления

положения колонн по осям;5 - лестницы;

6 - настил.

Слайд 39Схема рамно-шарнирного индикатора (РШИ) для установки двухэтажных колонн: 1 –

колонна; 2 – хомуты откидные; 4- продольная балка; 5- тяга;

6 – хомуты поворотные; 7- узлы поперечного хода.Слайд 40Омоноличивание стыков с применением различных опалубок:

а – пресс-опалубка; б

– вакуум-опалубка; в – опалубка с нагнетанием раствора;

1 –

разъёмные элементы; 2 – загрузочная камера; 3 – механический домкрат; 4 – вакуум-привод; 5 – шлюзовая камера; 6 – загрузочная камера; 4 – щиты опалубки;

8 – штуцер; 9 – ручной растворонасос; 10 – контрольное отверстие

Слайд 41Пресс-опалубка для замоноличивания стыков колонн бетонной смесью:

1 –

камеры нагнетания; 2 – опалубка; 3 – крышки; 4 –

рукоятка;5 – пуансон; 6 – колонны