Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

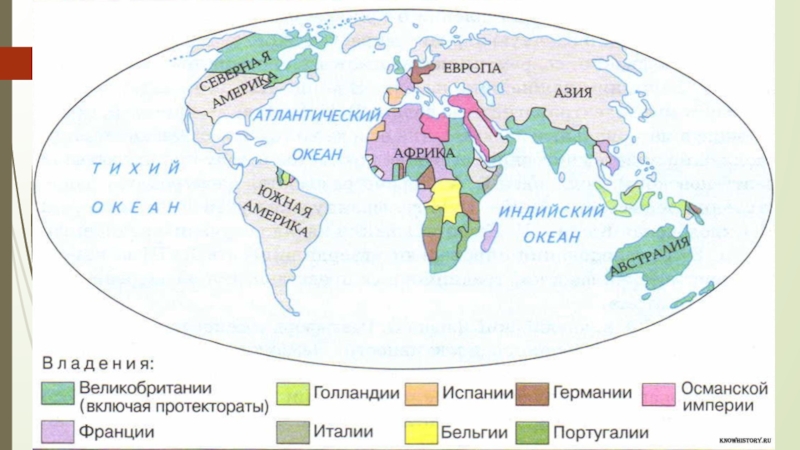

- География

- Геометрия

- Детские презентации

- Информатика

- История

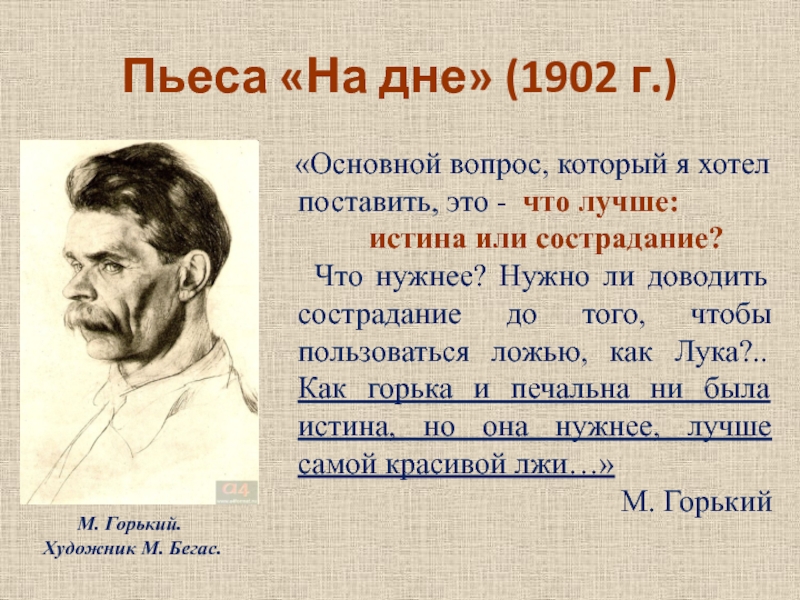

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Тема 3.5.2 Техническое нормирование станочных работ

Содержание

- 1. Тема 3.5.2 Техническое нормирование станочных работ

- 2. Слайд 2

- 3. Нормирование токарных

- 4. Пример расчёта токарной операции. Операция

- 5. 1 Расчёт режимов

- 6. Слайд 6

- 7. 1.2 Расчёт глубины резания

- 8. 1.3 Расчёт числа проходов.

- 9. 1.4 Выбор подачи Sт = 0,15 мм/об – таблица17[2].

- 10. 1.5 Определение скорости резания

- 11. 1.6 Корректировка скорости резания

- 12. кмр = 0,8 -

- 13. кох = 1 -

- 14. 1.7 Расчёт числа оборотов детали. (1.4)

- 15. 1.8 Подбор станка

- 16. 2 Расчёт норм времени

- 17. 2.2

- 18. 2.3 Определение вспомогательного времени,

- 19. Переход 3 – снять

- 20. Переход 4 – нарезать

- 21. 4.3 Определение скорости резания

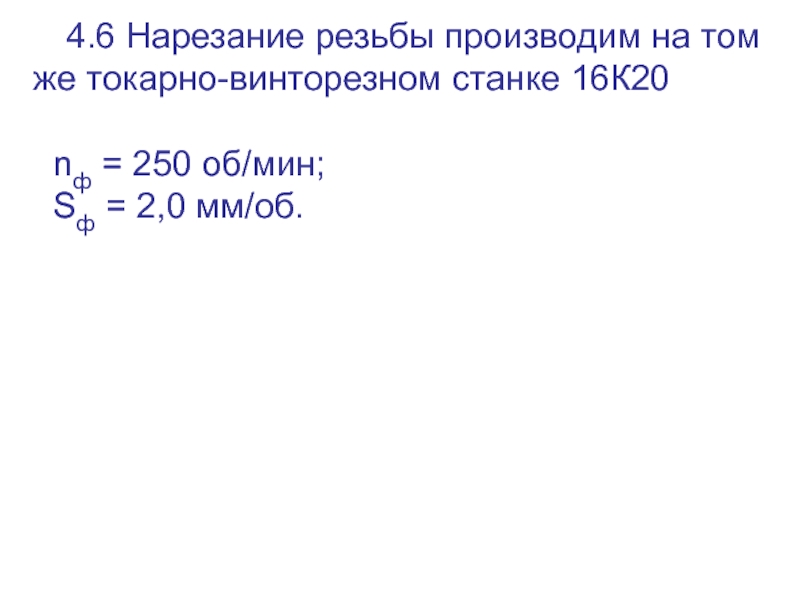

- 22. 4.6 Нарезание резьбы производим

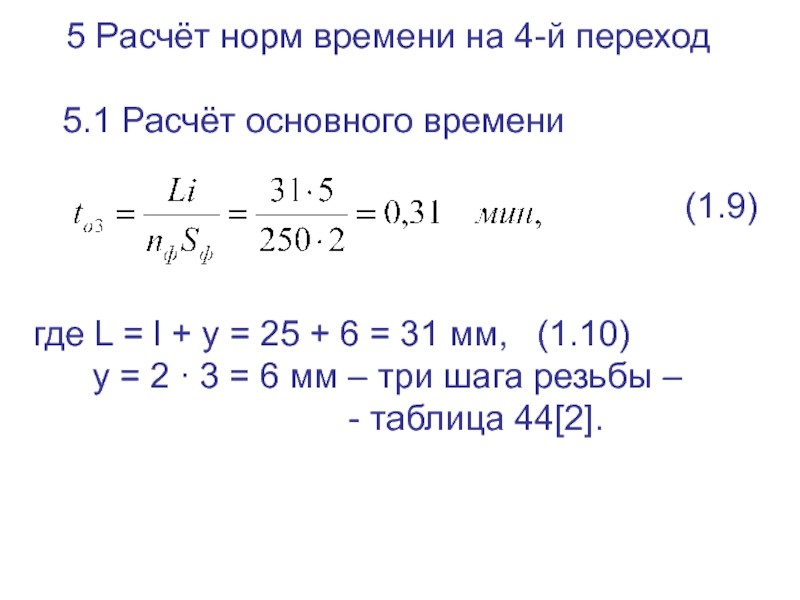

- 23. 5 Расчёт норм времени

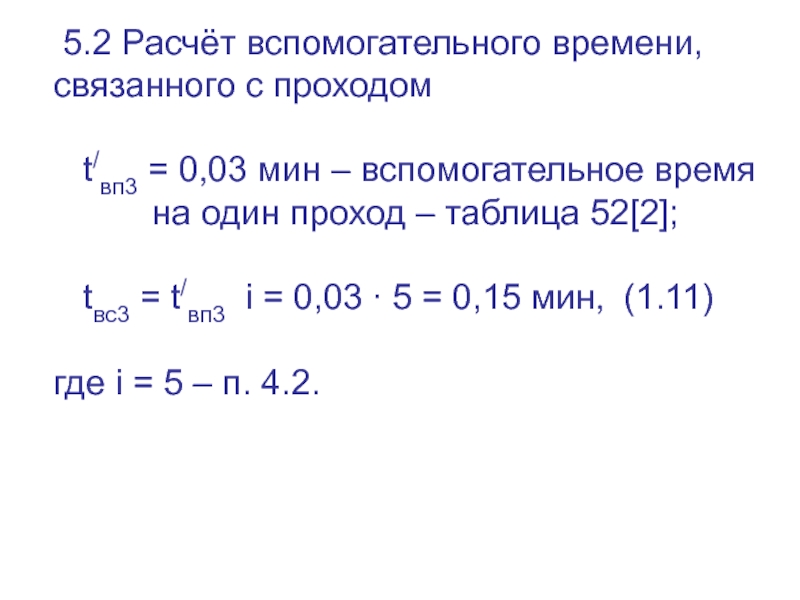

- 24. 5.2 Расчёт вспомогательного времени, связанного

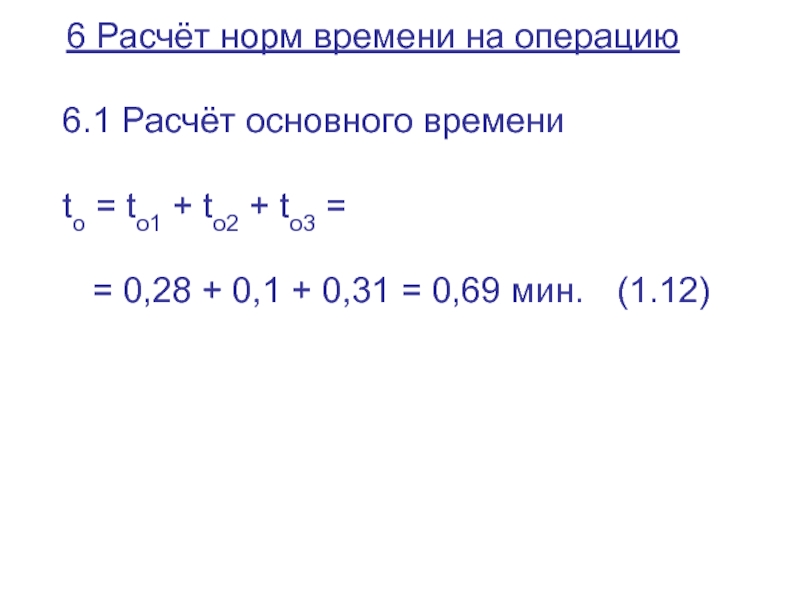

- 25. 6 Расчёт норм времени

- 26. 6.2 Расчёт вспомогательного времени

- 27. 6.3 Расчёт оперативного времени

- 28. 6.4 Расчёт дополнительного времени

- 29. 6.5 Расчёт штучного времени

- 30. 6.6 Определение подготовительно-заключительного времени

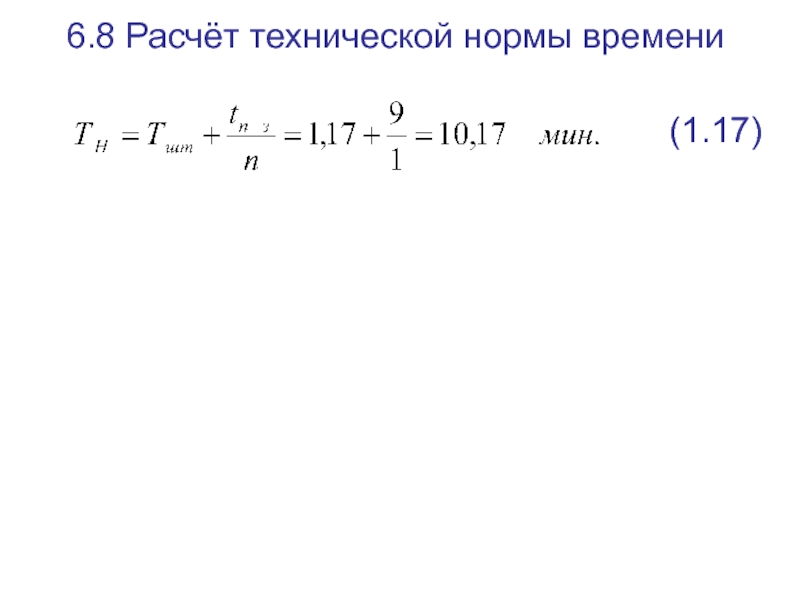

- 31. 6.8 Расчёт технической нормы времени (1.17)

- 32. Скачать презентанцию

При выполнении расчётов пользуются нормировочными таблицами по станочным работам.

Слайды и текст этой презентации

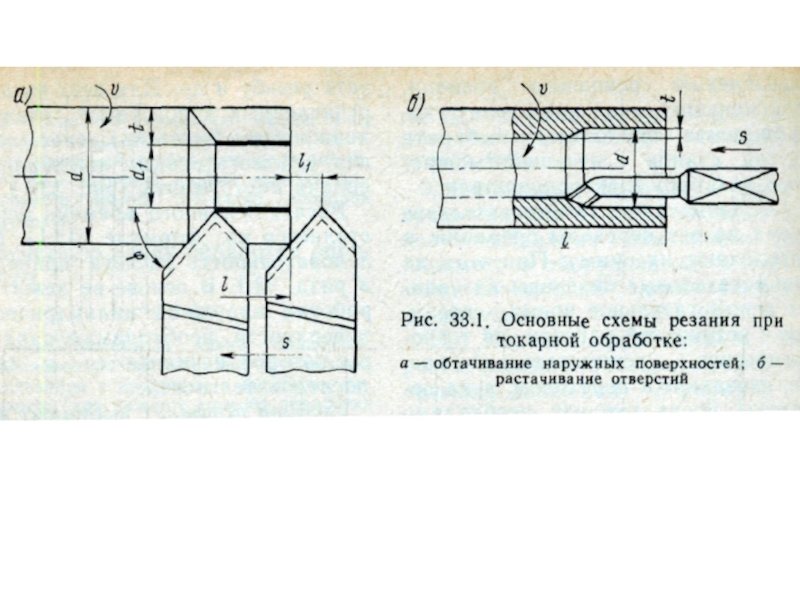

Слайд 3 Нормирование токарных работ.

Обтачивание наружных цилиндрических

поверхностей. Цилиндрические поверхности обычно обтачивают в два или несколько проходов: сначала снимают начерно большую часть припуска (до 6 мм на диаметр), а затем «как чисто» (начисто) оставшуюся часть (до 1 мм на диаметр).Слайд 4 Пример расчёта токарной операции. Операция – токарная Переход 1 –

установить деталь на станок

Переход 2 – проточить поверхность

под резьбу после наплавки с ø30 мм до ø27 мм на l = 30 мм.

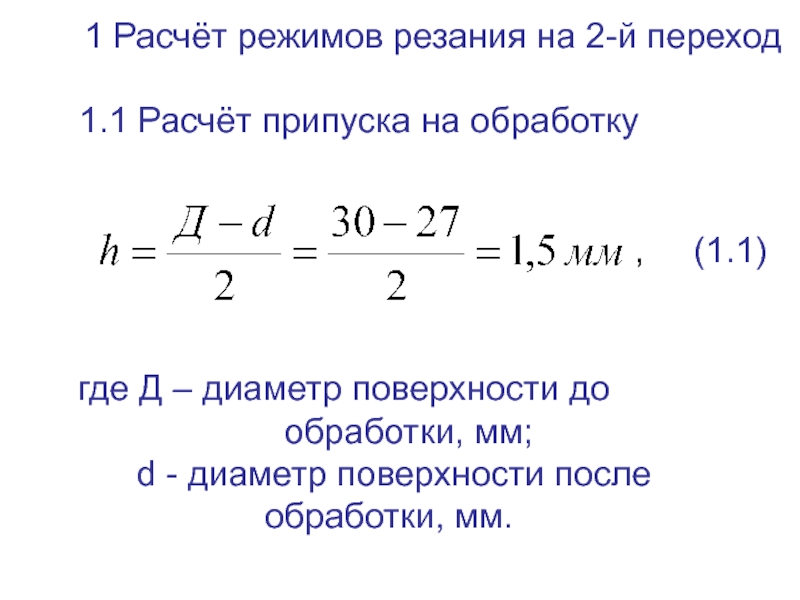

Слайд 5 1 Расчёт режимов резания на 2-й

переход

1.1 Расчёт припуска на обработку

где

Д – диаметр поверхности до

обработки, мм;

d - диаметр поверхности после

обработки, мм.

, (1.1)

Слайд 7 1.2 Расчёт глубины резания Так как

обтачивание поверхности можно произвести в один проход принимаем глубину резания

t = 1,5 мм.Слайд 10 1.5 Определение скорости резания Vт =

190 м/мин – материал детали сталь с

Ϭв = 65 кг/мм2, принимаем для обработки резец с пластинкой Т15К6, без охлаждения – таблица 20[2].Слайд 11 1.6 Корректировка скорости резания Vр =

Vт км кмр кх кох =

= 190 • 0,69 • 0,8 • 0,7 • 1 = = 73,5 м/мин, (1.3) где км = 0,69 – коэффициент корректировки скорости резания в зависимости от обрабатываемого материала – сталь 40Х, Ϭв = 100 кг/мм2 – таблица 21[2];Слайд 12 кмр = 0,8 - коэффициент корректировки

скорости

резания в зависимости от материала режущей части резца – Т15К6 – таблица 24[2]; кх = 0,7 - коэффициент корректировки скорости резания в зависимости от характера поверхности заготов- ки – поверхность после наплавки – таблица 23[2];Слайд 13 кох = 1 - коэффициент корректировки

скорости резания в

зависимости от применения охлаждения при обработке – без охлаждения – таблица 25[2].Слайд 15 1.8 Подбор станка Выбираем токарно-винторезный станок

16К20 (ВЦ = 215 мм, РМЦ = 2000 мм, Nе

= 10 квт) nф = 800 об/мин; Sф = 0,15 мм/об.Слайд 16 2 Расчёт норм времени на 2-й переход

2.1 Расчёт основного времени

где

L – длина обрабатываемой поверхности, мм;

L = l + y = 30+4=34 мм, (1.6)

где y = 4 мм – величина врезания и перебега инструмента – таблица 44[2].

(1.5)

Слайд 18 2.3 Определение вспомогательного времени, связанного с проходом

tвс1 = 0,6 мин – таблица 52[2].

Слайд 19 Переход 3 – снять фаску 1 х

450 3 Расчёт норм времени на 3-й переход

3.1 Определение основного времени tо2 = 0,1 мин – таблица 45[2]. 3.2 Определение времени, связанного с проходом tвс2 = 0,06 мин – таблица 52[2].Слайд 20 Переход 4 – нарезать резьбу М27 х

2 на l = 25 мм 4 Расчёт режимов

резания на 4-й переход 4.1 Определение подачи Подача равна шагу резьбы S = 2 мм/об. 4.2 Определение числа проходов i = 5 – сталь 40Х - таблица 37[2].Слайд 21 4.3 Определение скорости резания Vт =

32 м/мин – таблица 39[2]. 4.4 Корректировка скорости резания

Vр = Vт км кмр кх кох = 32 ∙ 0,69 ∙ 1 ∙ 1 ∙ 1 = = 22,1 м/мин, (1.7) 4.5 Расчёт числа оборотов детали(1.8)

Слайд 22 4.6 Нарезание резьбы производим на том же

токарно-винторезном станке 16К20 nф = 250 об/мин; Sф = 2,0

мм/об.Слайд 23 5 Расчёт норм времени на 4-й переход

5.1 Расчёт основного времени где L = l + у

= 25 + 6 = 31 мм, (1.10) у = 2 ∙ 3 = 6 мм – три шага резьбы – - таблица 44[2].(1.9)

![Тема 3.5.2 Техническое нормирование станочных работ 1.4 Выбор подачи Sт = 0,15 мм/об – таблица17[2]. 1.4 Выбор подачи Sт = 0,15 мм/об – таблица17[2].](/img/thumbs/9fe64020d588b46db1d542a21caa0061-800x.jpg)

![Тема 3.5.2 Техническое нормирование станочных работ 4.3 Определение скорости резания Vт = 32 м/мин 4.3 Определение скорости резания Vт = 32 м/мин – таблица 39[2].](/img/thumbs/44a21e444baf9cefb5de3d3712bd71c5-800x.jpg)

![Тема 3.5.2 Техническое нормирование станочных работ 6.6 Определение подготовительно-заключительного времени tп-з = 9 мин – таблица 53[2]. 6.6 Определение подготовительно-заключительного времени tп-з = 9 мин – таблица 53[2].](/img/thumbs/bbcbb3bcdaf01c40ff090d0d1d1884e0-800x.jpg)