Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

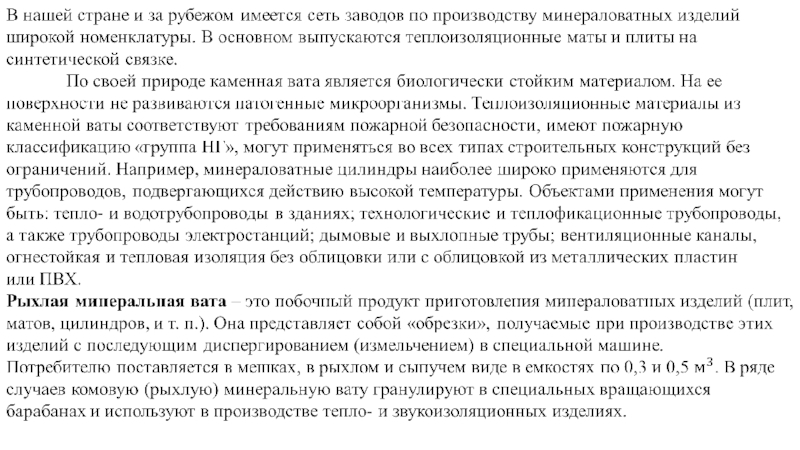

- Экономика

- Юриспруденция

Теплоизоляционные материалы

Содержание

- 1. Теплоизоляционные материалы

- 2. Теплоизоляционными называют строительные материалы и изделия, предназначенные

- 3. У ряда материалов особенно волокнистых, теплопроводность с

- 4. С 2000 г. в России установлены новые

- 5. На отопление зданий ежегодно расходуется 240 млн.

- 6. ТИМ следует считать местными материалами. Их не

- 7. Слайд 7

- 8. Вспененный полиэтилен – получаемый на основе полиэтилена

- 9. Пеностекло – теплоизоляционный материал, представляющий собой вспененную

- 10. Вспененный пенополистирол – жёсткий материал, в основном

- 11. Стекловата – волокнистый минеральный теплоизоляционный материал, разновидность

- 12. Слайд 12

- 13. Классификация теплоизоляционных материаловФорма и внешний вид:-Штучные (плиты,

- 14. 5. Жесткость:-мягкие (М)- сжимаемость свыше 30 %

- 15. Строение и свойства теплоизоляционных строительных материалов1.Основной признак

- 16. Наибольшее содержание воздуха, т. е. максимальная пористость,

- 17. Средняя плотность материала зависит в основном от

- 18. Теплостойкость (жаростойкость) оценивают по предельной температуре применения

- 19. Различают два способа выполнения теплоизоляции: 1) В

- 20. 1– утепляемая стена; 2– клеевой состав; 3–

- 21. Засыпную изоляцию устраивают по горячим и холодным

- 22. Слайд 22

- 23. Слайд 23

- 24. Неорганические теплоизоляционные материалы и изделия теплостойки, негорючие,

- 25. Термин «минеральная вата» объединяет все волокнистые утеплители,

- 26. Если взять за 100 % все применяемые

- 27. Минеральную вату высокого качества получают центробежно фильерно-дутьевымспособом.

- 28. Слайд 28

- 29. Слайд 29

- 30. Стекловата Наименование стекловаты не случайно, ее производят

- 31. Слайд 31

- 32. Слайд 32

- 33. Асбестовый картон, для теплоизоляции трубопроводов с температурой

- 34. Вермикулит – материал из группы гидрослюд, образовавшийся

- 35. Вспученный перлит получают путем измельчения и обжига

- 36. Слайд 36

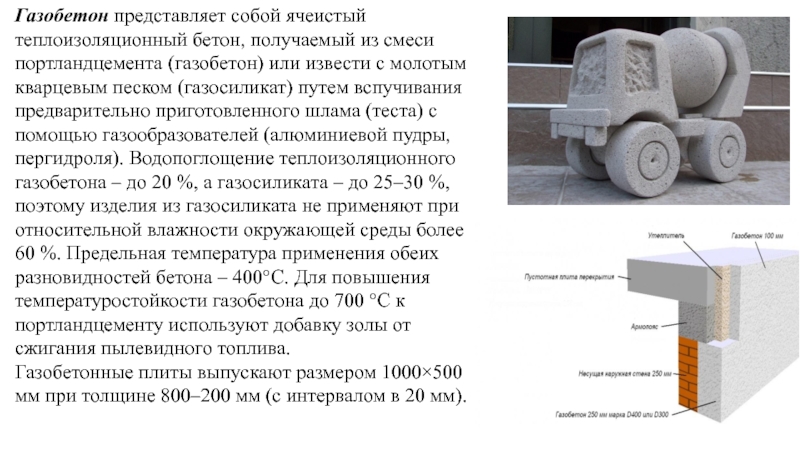

- 37. Газобетон представляет собой ячеистый теплоизоляционный бетон, получаемый

- 38. Пеностекло производится посредством спекания стеклянного порошка и

- 39. Теплоизоляционный пенобетон – это ячеистый легкий бетон,

- 40. Диатомитовые ультралегковесы готовятся на основе кремнеземистых органических

- 41. Состав целлюлозной ваты (эковаты) неоднороден. Большую часть

- 42. Отражательная изоляция является особым видом тепловой изоляции,

- 43. Органические теплоизоляционные материалы и изделияБольшинство материалов на

- 44. Слайд 44

- 45. Древесностружечные плиты (ДСП) представляют собой изделия, получаемые

- 46. Пробка относится к экологически чистым материалам. Пробка

- 47. Торфоизоляционные изделия представляют собой теплоизоляционные материалы, получающиеся

- 48. Слайд 48

- 49. Полимерные теплоизоляционные материалы.Полимерные теплоизоляционные материалы: пенопласты, поропласты

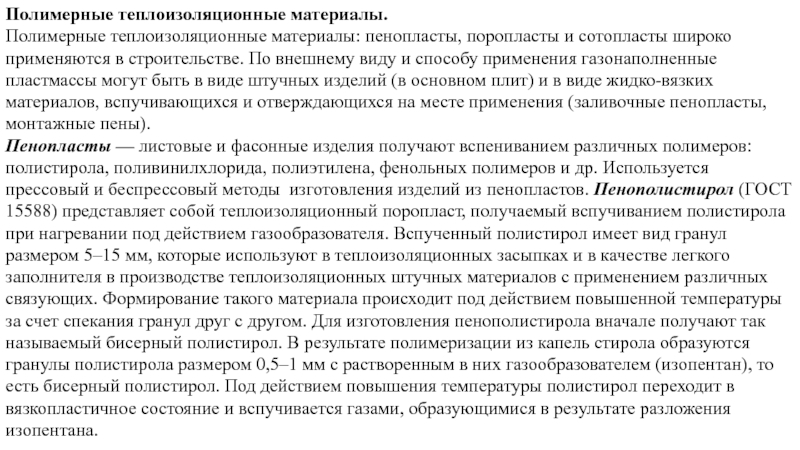

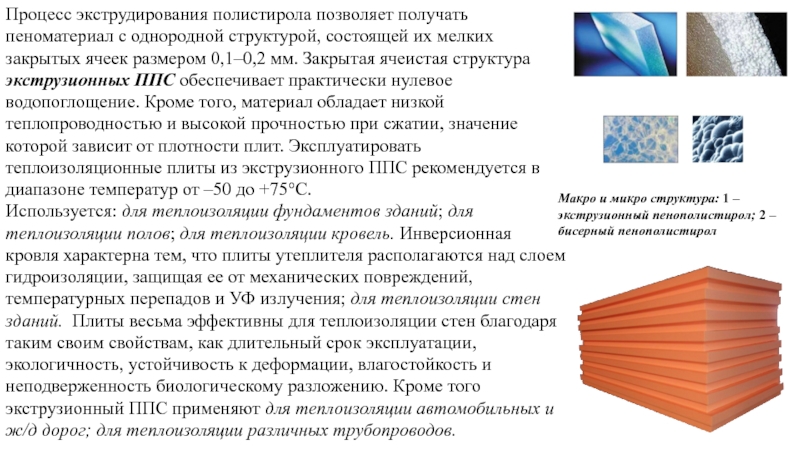

- 50. Выпускают пенополистирол в виде плит длиной 500

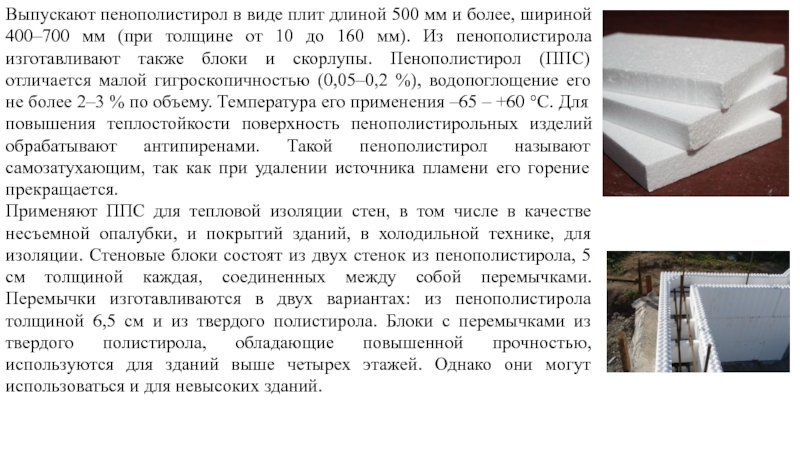

- 51. Процесс экструдирования полистирола позволяет получать пеноматериал с

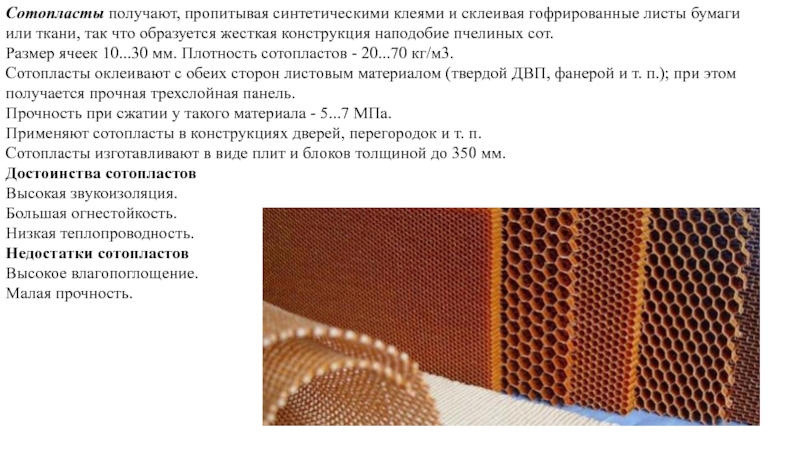

- 52. Сотопласты получают, пропитывая синтетическими клеями и склеивая

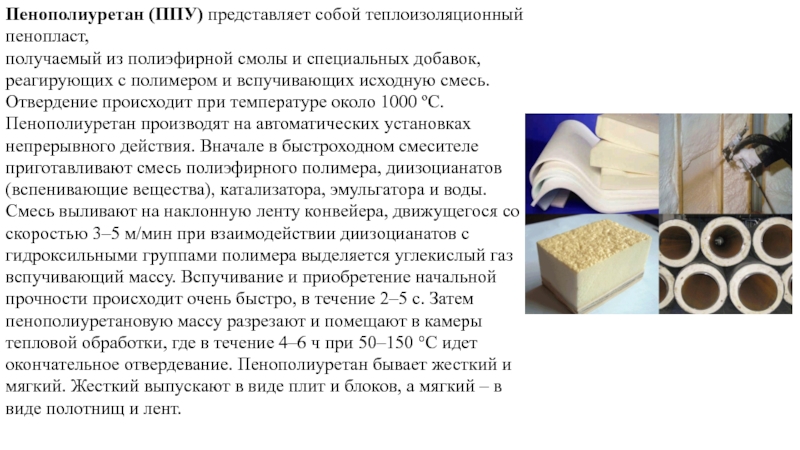

- 53. Пенополиуретан (ППУ) представляет собой теплоизоляционный пенопласт,получаемый из

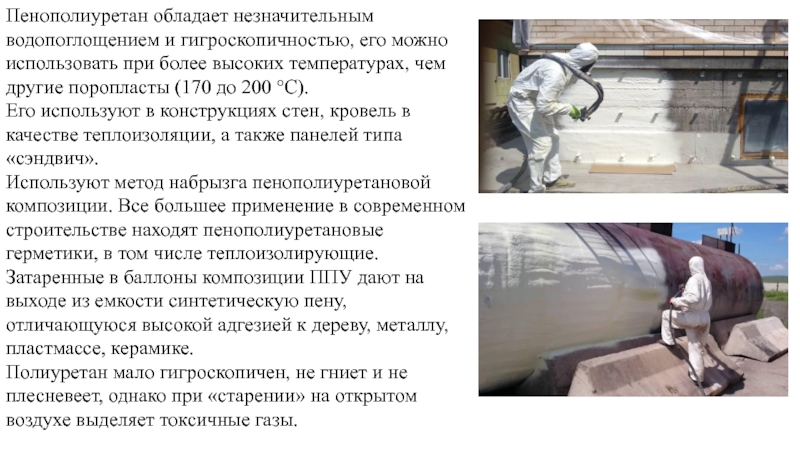

- 54. Пенополиуретан обладает незначительным водопоглощением и гигроскопичностью, его

- 55. В начале 70-х гг. ряд стран Западной

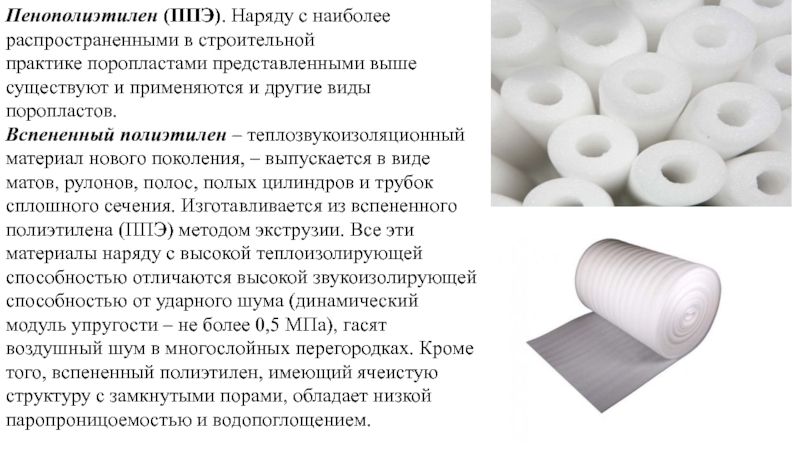

- 56. Пенополиэтилен (ППЭ). Наряду с наиболее распространeнными в

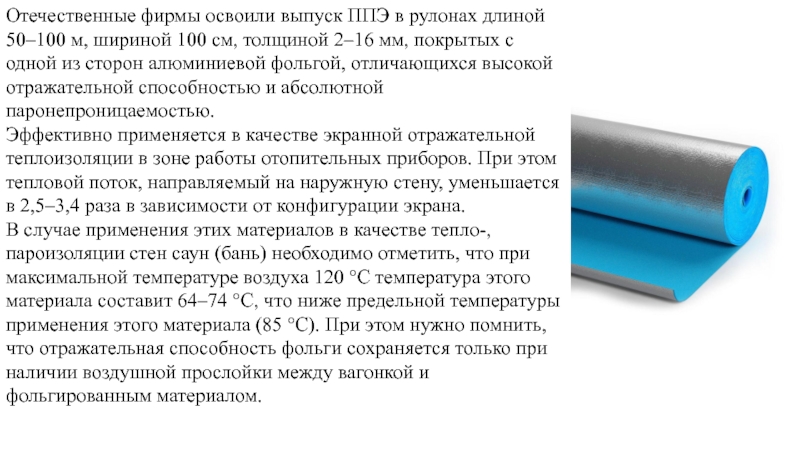

- 57. Отечественные фирмы освоили выпуск ППЭ в рулонах

- 58. Герметизирующие материалыГерметизирующие материалы (герметики) применяют для уплотнения

- 59. Высыхающие мастики и пасты изготовляют на основе

- 60. Отверждающиеся герметики получают из реакционноспособныхолигомеров (главным образом,

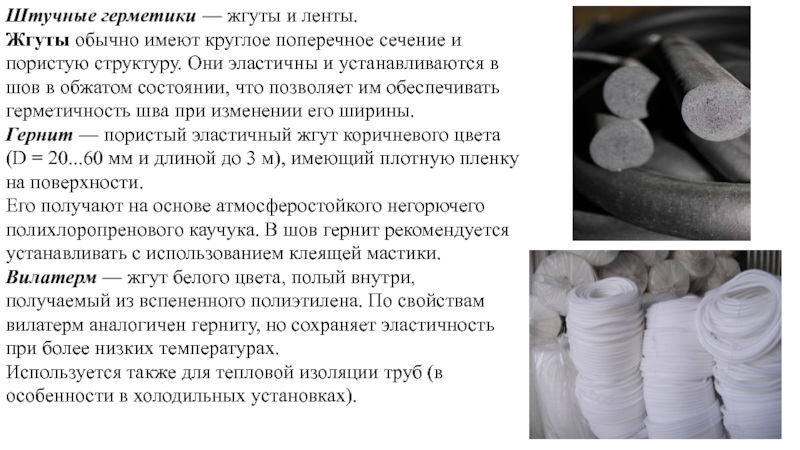

- 61. Штучные герметики — жгуты и ленты.Жгуты обычно

- 62. Ленточные герметики получают, нанося на волокнистую основу

- 63. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Теплоизоляционные материалы

Теплоизоляционными материалами называют материалы, предназначенные для минимизации теплообмена с

Слайд 2 Теплоизоляционными называют строительные материалы и изделия, предназначенные для тепловой изоляции

конструкций зданий и сооружений, а также различных промышленных установок, аппаратуры,

трубопроводов, холодильников и транспортных средств.Основной особенностью теплоизоляционных материалов (ТИМ) является их высокая пористость и, следовательно, малая средняя плотность и низкая теплопроводность.

Применение теплоизоляционных материалов в строительстве позволяет повысить степень индустриализации работ, поскольку они обеспечивают возможность изготовления крупноразмерных сборных конструкций и деталей, снизить массу конструкций, уменьшить потребность в других строительных материалах (бетон, кирпич, древесина и др.), сократить расход топлива на отопление зданий, уменьшить потери тепла в промышленных агрегатах. Теплоизоляционные материалы обеспечивают надлежащий комфорт в жилых помещениях, улучшают условия труда на производстве.

Важнейшей целью теплоизоляции строительных конструкций является сокращение расхода энергии на отопление зданий. В 1994 г. Госстрой России выпустил «Постановление № 18–81», согласно которому с 1 января 2000 г. показатели расчетного сопротивления теплопередачи ограждений по России увеличены в среднем в 3,2 раза.

Слайд 3 У ряда материалов особенно волокнистых, теплопроводность с увеличением средней плотности

вначале резко уменьшается, а затем возрастает пропорционально увеличению средней плотности

материала. Это можно объяснить тем, что при весьма малой средней плотности и большом количестве крупных пор теплопроводность конвекцией растет.С ростом плотности увеличивается доля передачи тепла кондукцией. Иными словами, особо легкий ТИМ отнюдь не обладает минимальной теплопроводностью.

Подбор толщины теплоизоляции зависит от необходимости создать требуемое термическое сопротивление ограждения, которое определяется, исходя из условий энергосбережения в соответствии с требованиями СНиП23-02-2003 для различных районов России в зависимости от климатических зон.

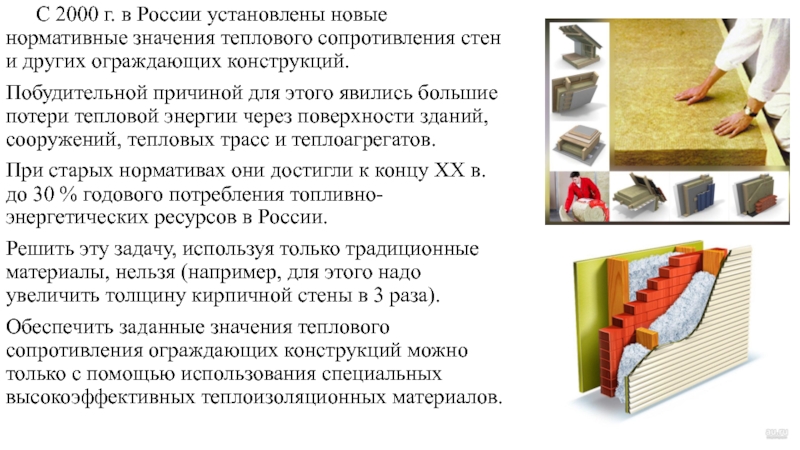

Слайд 4 С 2000 г. в России установлены новые нормативные значения теплового

сопротивления стен и других ограждающих конструкций.

Побудительной причиной для этого явились

большие потери тепловой энергии через поверхности зданий, сооружений, тепловых трасс и теплоагрегатов. При старых нормативах они достигли к концу XX в. до 30 % годового потребления топливно-энергетических ресурсов в России.

Решить эту задачу, используя только традиционные материалы, нельзя (например, для этого надо увеличить толщину кирпичной стены в 3 раза).

Обеспечить заданные значения теплового сопротивления ограждающих конструкций можно только с помощью использования специальных высокоэффективных теплоизоляционных материалов.

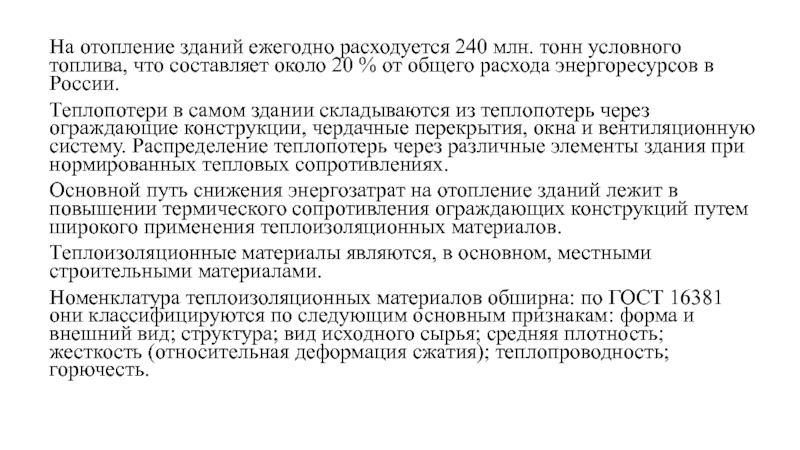

Слайд 5На отопление зданий ежегодно расходуется 240 млн. тонн условного топлива,

что составляет около 20 % от общего расхода энергоресурсов в

России.Теплопотери в самом здании складываются из теплопотерь через ограждающие конструкции, чердачные перекрытия, окна и вентиляционную систему. Распределение теплопотерь через различные элементы здания при нормированных тепловых сопротивлениях.

Основной путь снижения энергозатрат на отопление зданий лежит в повышении термического сопротивления ограждающих конструкций путем широкого применения теплоизоляционных материалов.

Теплоизоляционные материалы являются, в основном, местными строительными материалами.

Номенклатура теплоизоляционных материалов обширна: по ГОСТ 16381 они классифицируются по следующим основным признакам: форма и внешний вид; структура; вид исходного сырья; средняя плотность; жесткость (относительная деформация сжатия); теплопроводность; горючесть.

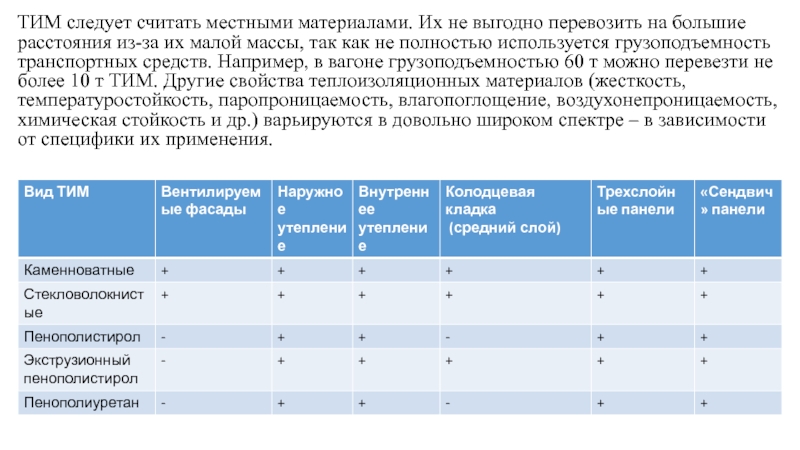

Слайд 6ТИМ следует считать местными материалами. Их не выгодно перевозить на

большие расстояния из-за их малой массы, так как не полностью

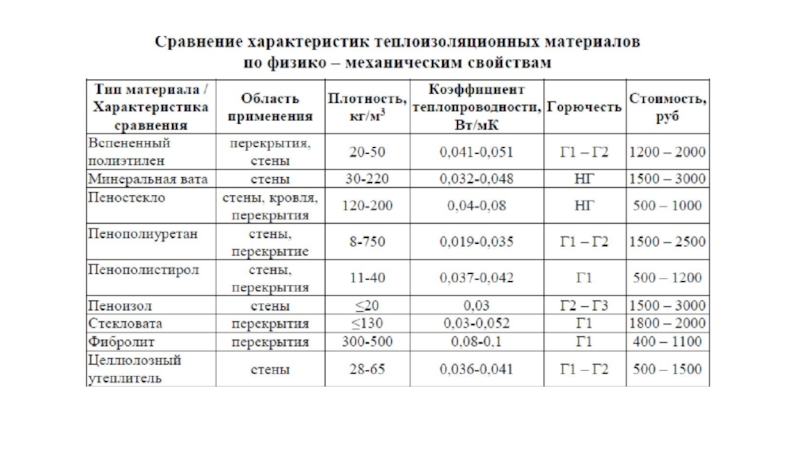

используется грузоподъемность транспортных средств. Например, в вагоне грузоподъемностью 60 т можно перевезти не более 10 т ТИМ. Другие свойства теплоизоляционных материалов (жесткость, температуростойкость, паропроницаемость, влагопоглощение, воздухонепроницаемость, химическая стойкость и др.) варьируются в довольно широком спектре – в зависимости от специфики их применения.Слайд 8Вспененный полиэтилен – получаемый на основе полиэтилена материал с закрыто-пористой

структурой.

Коэффициент теплопроводности – 0,041 – 0,051 Вт/мК;

Плотность (жёсткость) – 20 – 50 кг/м³; Горючесть (пожаробезопасность) – Г1 – Г2;

Негигроскопичен;

Долговечность – 80 – 100 лет;

Нуждается в защите от солнечных лучей.

Минеральная вата – тепло-звукоизоляция, изготовленная преимущественно из расплава изверженных горных пород.

Коэффициент теплопроводности – 0,032 – 0,048 Вт/мК;

Плотность (жёсткость) – 30 – 220 кг/м³;

Горючесть (пожаробезопасность) – НГ;

Долговечность – 25 – 35 лет;

Высокая химическая стойкость;

Хорошая паропроницаемость.

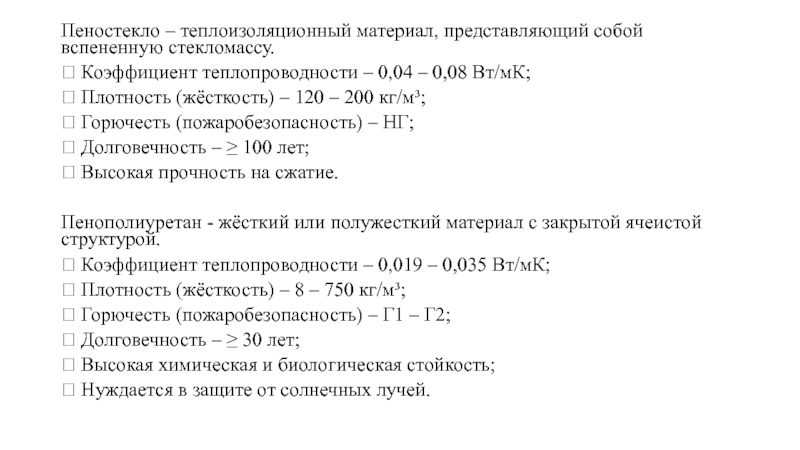

Слайд 9Пеностекло – теплоизоляционный материал, представляющий собой вспененную стекломассу.

Коэффициент

теплопроводности – 0,04 – 0,08 Вт/мК;

Плотность (жёсткость) –

120 – 200 кг/м³; Горючесть (пожаробезопасность) – НГ;

Долговечность – ≥ 100 лет;

Высокая прочность на сжатие.

Пенополиуретан - жёсткий или полужесткий материал с закрытой ячеистой структурой.

Коэффициент теплопроводности – 0,019 – 0,035 Вт/мК;

Плотность (жёсткость) – 8 – 750 кг/м³;

Горючесть (пожаробезопасность) – Г1 – Г2;

Долговечность – ≥ 30 лет;

Высокая химическая и биологическая стойкость;

Нуждается в защите от солнечных лучей.

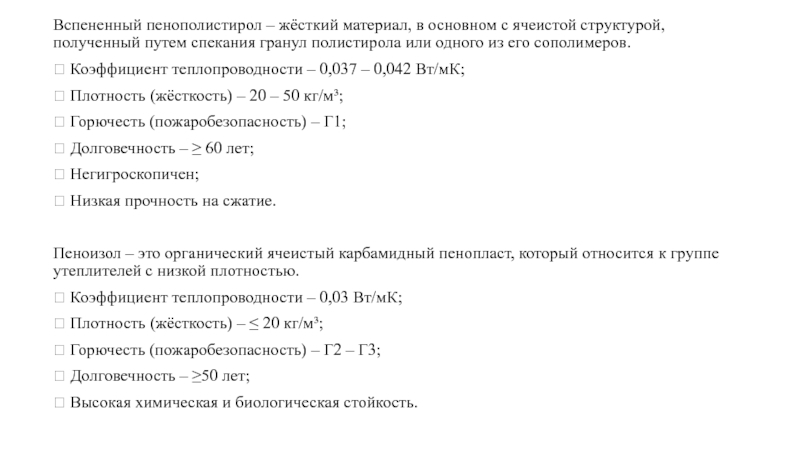

Слайд 10Вспененный пенополистирол – жёсткий материал, в основном с ячеистой структурой,

полученный путем спекания гранул полистирола или одного из его сополимеров.

Коэффициент теплопроводности – 0,037 – 0,042 Вт/мК;

Плотность (жёсткость) – 20 – 50 кг/м³;

Горючесть (пожаробезопасность) – Г1;

Долговечность – ≥ 60 лет;

Негигроскопичен;

Низкая прочность на сжатие.

Пеноизол – это органический ячеистый карбамидный пенопласт, который относится к группе утеплителей с низкой плотностью.

Коэффициент теплопроводности – 0,03 Вт/мК;

Плотность (жёсткость) – ≤ 20 кг/м³;

Горючесть (пожаробезопасность) – Г2 – Г3;

Долговечность – ≥50 лет;

Высокая химическая и биологическая стойкость.

Слайд 11Стекловата – волокнистый минеральный теплоизоляционный материал, разновидность минеральной ваты.

Коэффициент теплопроводности – 0,03 – 0,052 Вт/мК;

Плотность (жёсткость)

– ≤130 кг/м³; Горючесть (пожаробезопасность) – Г1;

Долговечность – 25 лет;

Высокая химическая стойкость;

Высокое водопоглощение.

Фибролит – изготавливают из цемента, воды и древесной стружки длинной от полуметра и более.

Коэффициент теплопроводности – 0,08 – 0,1 Вт/мК;

Плотность (жёсткость) – 300 – 500 кг/м³;

Горючесть (пожаробезопасность) – Г1;

Долговечность – 50 – 60 лет;

Высокая прочность на сжатие и изгиб.

Целлюлозный утеплитель – рыхлый, лёгкий волокнистый строительный изоляционный материал серого или светло-серого цвета. Состоит примерно на 80 % из газетной бумаги/макулатуры и на 20 % из нелетучих пламегасящих веществ.

Коэффициент теплопроводности – 0,036 – 0,041 Вт/мК;

Плотность (жёсткость) – 28 – 65 кг/м³;

Горючесть (пожаробезопасность) – Г1 – Г2;

Долговечность – ≥ 70 лет;

Низкая прочность на сжатие.

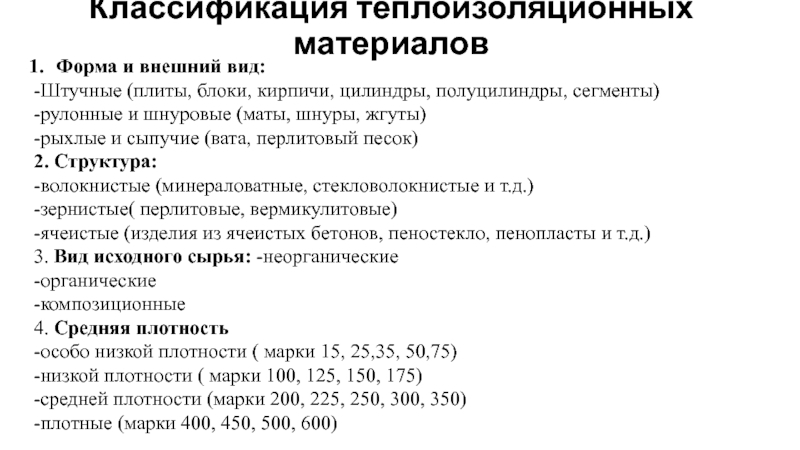

Слайд 13Классификация теплоизоляционных материалов

Форма и внешний вид:

-Штучные (плиты, блоки, кирпичи, цилиндры,

полуцилиндры, сегменты)

-рулонные и шнуровые (маты, шнуры, жгуты)

-рыхлые и сыпучие (вата,

перлитовый песок)2. Структура:

-волокнистые (минераловатные, стекловолокнистые и т.д.)

-зернистые( перлитовые, вермикулитовые)

-ячеистые (изделия из ячеистых бетонов, пеностекло, пенопласты и т.д.)

3. Вид исходного сырья: -неорганические

-органические

-композиционные

4. Средняя плотность

-особо низкой плотности ( марки 15, 25,35, 50,75)

-низкой плотности ( марки 100, 125, 150, 175)

-средней плотности (марки 200, 225, 250, 300, 350)

-плотные (марки 400, 450, 500, 600)

Слайд 145. Жесткость:

-мягкие (М)- сжимаемость свыше 30 % при удельной нагрузке

0,002 Мпа (минеральная и стеклянная вата)

-полужесткие (П)- сжимаемость от6 до

30 % при удельной нагрузке 0,002 Мпа (плиты минераловатные и из штапельного стекловолокна на синтетическом связующем)-жесткие (Ж) – сжимаемость до 6 % при удельной нагрузке 0,002 Мпа (плиты из минеральной ваты на синтетическом или битумном связующем)

-повышенной жесткости(ПЖ)- сжимаемость до 10 % при удельной нагрузке 0,04 Мпа ( плиты минераловатные повышенной жесткости на синтетическом связующем)

-твердые (Т) –сжимаемость до 10% при удельной нагрузке до 0,1 МПа

6. Теплопроводность:

-класс А- низкой теплопроводности-теплопроводность до 0,06 Вт/м*К

-класс Б- средней теплопроводности –теплопроводность от 0,06 до0,115 Вт/м*К

-класс В – повышенной теплопроводности –теплопроводность от 0,115 до0,175 Вт/ м*К

7. Горючесть:

-негорючие (НГ)

-слабогорючие (Г1)

-умеренногорючие (Г2)

-нормальногорючие (Г3)

-сильногорючие (Г4)

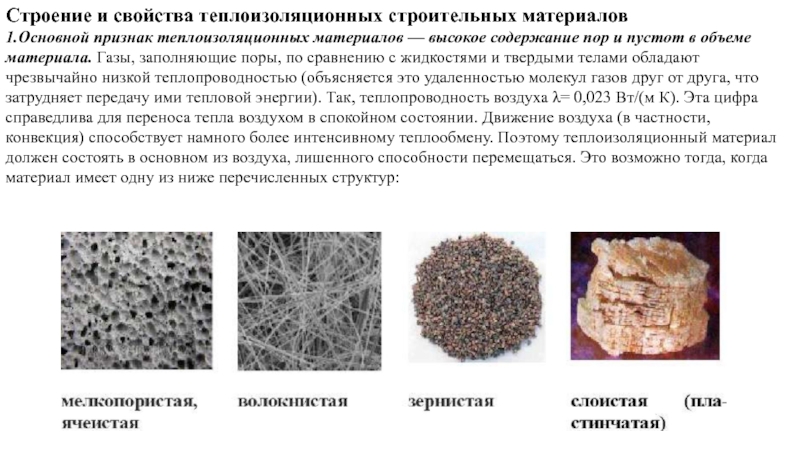

Слайд 15Строение и свойства теплоизоляционных строительных материалов

1.Основной признак теплоизоляционных материалов —

высокое содержание пор и пустот в объеме материала. Газы, заполняющие

поры, по сравнению с жидкостями и твердыми телами обладают чрезвычайно низкой теплопроводностью (объясняется это удаленностью молекул газов друг от друга, что затрудняет передачу ими тепловой энергии). Так, теплопроводность воздуха λ= 0,023 Вт/(м К). Эта цифра справедлива для переноса тепла воздухом в спокойном состоянии. Движение воздуха (в частности, конвекция) способствует намного более интенсивному теплообмену. Поэтому теплоизоляционный материал должен состоять в основном из воздуха, лишенного способности перемещаться. Это возможно тогда, когда материал имеет одну из ниже перечисленных структур:Слайд 16 Наибольшее содержание воздуха, т. е. максимальная пористость, возможна у первых

двух типов материалов. У материала ячеистого строения (например, пенопласта) пористость

может достигать 95...98 %, а у волокнистых материалов (например, минеральной ваты) - 90...95 %.Возможны материалы со структурой смешанного типа.

Строение вещества твердого каркаса материала также влияет на его теплопроводность. Если вещество имеет кристаллическое строение, то его атомы расположены в правильном порядке; это предопределяет его высокую теплопроводность.

Вещества, имеющие стеклообразное строение, не имеют такого порядка в расположении атомов. Поэтому одно и то же вещество в стеклообразном состоянии имеет в несколько раз меньшую теплопроводность, чем в кристаллическом.

У большинства неорганических теплоизоляционных материалов; вещество, образующее каркас, имеет стеклообразное строение (минеральная вата, пеностекло и др.).

Существенно влияет на теплопроводность и однородность строения материала.

Слайд 17Средняя плотность материала зависит в основном от его пористости. В

то же время пористость является главным фактором, от которого зависит

теплопроводность материала. Поэтому в определенных пределах сдостаточной степенью точности связь между плотностью и теплопроводностью можно считать линейной.

Чем ниже средняя плотность материала, тем больше в нем пор и тем ниже его теплопроводность. Поэтому для характеристики теплопроводности (X) можно использовать среднюю плотность материала

Установлены следующие марки теплоизоляционных материалов (кг/м3): D15, D25, D35, D50, D75, D100, D125, D150, D200, D250, D300, D350, D400, D500, D600. О целесообразности установления марки теплоизоляционных материалов по плотности говорит простота расчета плотности по сравнению с определением теплопроводности.

Влажность оказывает существенное влияние на теплопроводность материалов, так как у воды, замещающей воздух в порах материала, λ= 0,58 Вт/ (м*К), что в 25 раз выше, чем у воздуха.

При замерзании воды теплопроводность материала еще возрастает, так как у льда λ= 2,32 Вт/(м*К). Поэтому желательно, чтобы теплоизоляционные материалы в минимальной степени поглощали влагу и при эксплуатации находились в сухом состоянии.

Пути достижения этого - закрытая пористость, гидрофобность материала и конструктивные меры, обеспечивающие сухое состояние теплоизоляции. Гигроскопичные материалы нежелательны для устройства теплоизоляции. Газо- и паропроницаемость материала важна при использовании его в ограждающих конструкциях. При низкой паропроницаемости тепло- изолирующего материала возможно накопление влаги в месте его контакта с другим материалом, что может привести к развитию негативных процессов в этом месте конструкции вплоть до ее разрушения.

Слайд 18Теплостойкость (жаростойкость) оценивают по предельной температуре применения материала. Она зависит

от химического состава материала и у органических материалов не превышает

10°...150° С.Минеральные теплоизоляционные материалы в зависимости от состава выдерживают нагрев до 500...800° С. Для больших температур производится специальная высокотемпературная и огнеупорная теплоизоляция.

Химическая и биологическая стойкость. Высокопористое строение и большая удельная поверхность теплоизоляционных материалов делают их уязвимыми для действия химически агрессивных веществ. Органические материалы природного происхождения при повышении влажности легко загнивают. Многие теплоизоляционные материалы повреждаются грызунами.

Прочность теплоизоляционных материалов при сжатии сравнительно невелика и составляет 0,2...2,5 МПа. Показателем стабильности качества материала является напряжение при 10 %-ной деформации сжатия, так как уплотнение материала повышает его теплопроводность.

Материалы, имеющие предел прочности > 2,5 МПа, могут применяться самостоятельно (как самонесущие) для ограждающих конструкций. Менее прочные используются при условии закрепления на несущем, материале или для заполнения пустот в нем. Во всяком случае, прочность теплоизоляционного материала должна быть такова, чтобы обеспечивалась его сохранность при перевозке, складировании, монтаже и в эксплуатационных условиях.

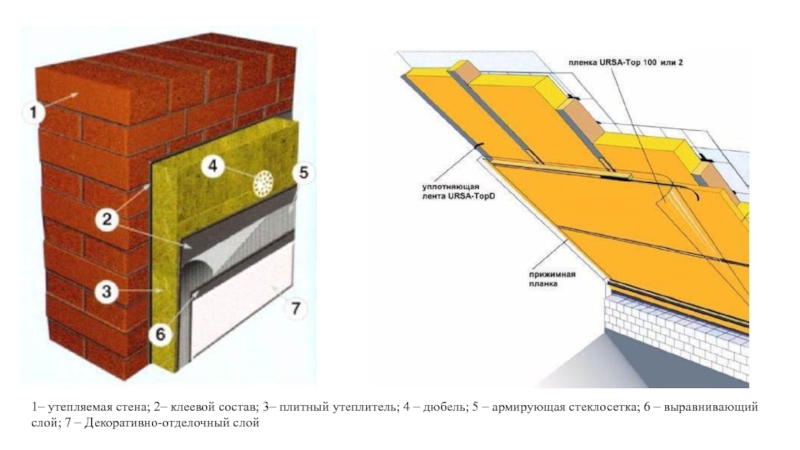

Слайд 19Различают два способа выполнения теплоизоляции:

1) В заводских условиях (теплоизоляционный

слой в стеновых панелях, плитах покрытия, панелях типа «сэндвич»);

2) Непосредственно

на строительной площадке. Для первого вида изоляции характерными являются жесткость, прочность и относительно высокая плотность (до 1200). Для изоляции , выполняемой в условиях строительной площадки, основными качествами теплоизоляции должны быть гибкость, пластичность и относительно низкая объемная масса до 600.

Достоинством утепления стен путем введения в конструкцию теплоизоляционного слоя удобно при изготовлении ограждающей конструкции в заводских условиях. Недостатком такого решения может быть конденсат на внутренних поверхностях конструкции, необходимость устройства пароизоляции.

Теплоизоляция выполненная в построечных условиях, обычно состоит из основного теплоизоляционного слоя, наружного защитного слоя и креплений.

В зависимости от положения изолируемых поверхностей в пространстве в пространстве строительные теплоизоляции бывают горизонтальные, наклонные и вертикальные, а по методам устройства- засыпные, мастичные, литые, обволакивающие, комбинированные и сборно-блочные.

Слайд 201– утепляемая стена; 2– клеевой состав; 3– плитный утеплитель; 4

– дюбель; 5 – армирующая стеклосетка; 6 – выравнивающий слой;

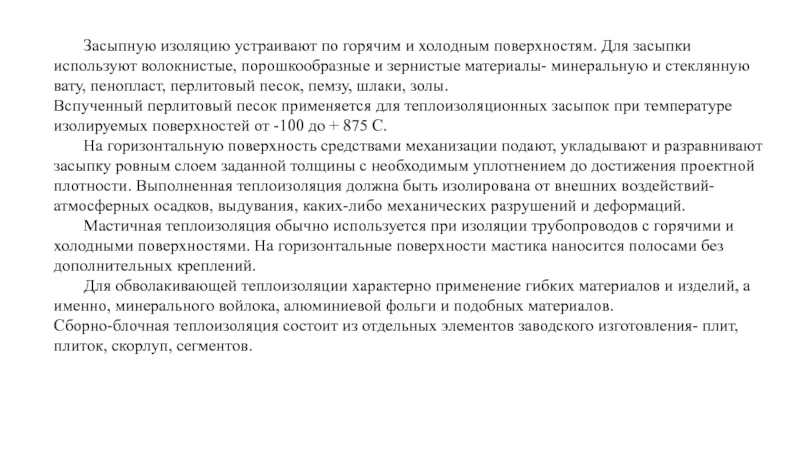

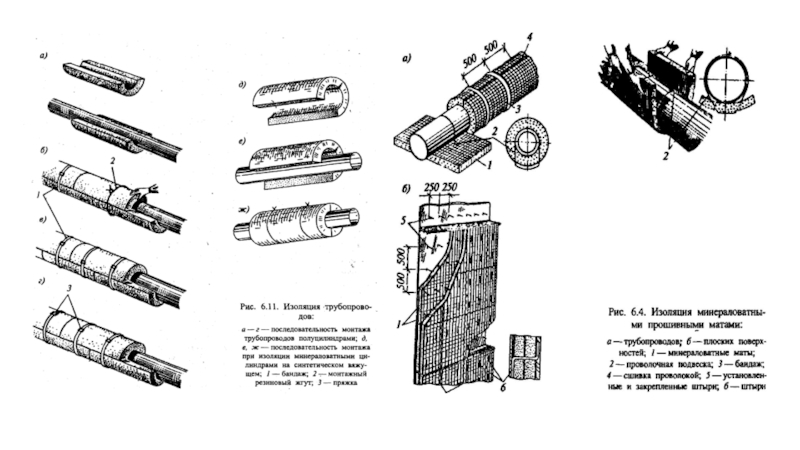

7 – Декоративно-отделочный слойСлайд 21 Засыпную изоляцию устраивают по горячим и холодным поверхностям. Для засыпки

используют волокнистые, порошкообразные и зернистые материалы- минеральную и стеклянную вату,

пенопласт, перлитовый песок, пемзу, шлаки, золы.Вспученный перлитовый песок применяется для теплоизоляционных засыпок при температуре изолируемых поверхностей от -100 до + 875 С.

На горизонтальную поверхность средствами механизации подают, укладывают и разравнивают засыпку ровным слоем заданной толщины с необходимым уплотнением до достижения проектной плотности. Выполненная теплоизоляция должна быть изолирована от внешних воздействий- атмосферных осадков, выдувания, каких-либо механических разрушений и деформаций.

Мастичная теплоизоляция обычно используется при изоляции трубопроводов с горячими и холодными поверхностями. На горизонтальные поверхности мастика наносится полосами без дополнительных креплений.

Для обволакивающей теплоизоляции характерно применение гибких материалов и изделий, а именно, минерального войлока, алюминиевой фольги и подобных материалов.

Сборно-блочная теплоизоляция состоит из отдельных элементов заводского изготовления- плит, плиток, скорлуп, сегментов.

Слайд 24Неорганические теплоизоляционные материалы и изделия теплостойки, негорючие, не

подвержены загниванию. Как

уже говорилось, наибольшее применение находят

изделия на основе минеральной ваты. Асбестовые

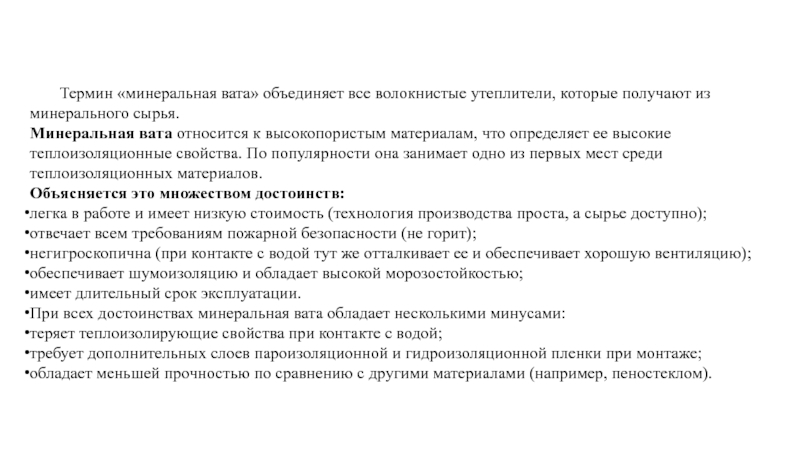

изделия, утеплители на основе перлита и вермикулита , диатомита, трепела, пеностекло , пенобетоны и ячеистые бетоны.Слайд 25 Термин «минеральная вата» объединяет все волокнистые утеплители, которые получают из

минерального сырья.

Минеральная вата относится к высокопористым материалам, что определяет

ее высокие теплоизоляционные свойства. По популярности она занимает одно из первых мест среди теплоизоляционных материалов.Объясняется это множеством достоинств:

легка в работе и имеет низкую стоимость (технология производства проста, а сырье доступно);

отвечает всем требованиям пожарной безопасности (не горит);

негигроскопична (при контакте с водой тут же отталкивает ее и обеспечивает хорошую вентиляцию);

обеспечивает шумоизоляцию и обладает высокой морозостойкостью;

имеет длительный срок эксплуатации.

При всех достоинствах минеральная вата обладает несколькими минусами:

теряет теплоизолирующие свойства при контакте с водой;

требует дополнительных слоев пароизоляционной и гидроизоляционной пленки при монтаже;

обладает меньшей прочностью по сравнению с другими материалами (например, пеностеклом).

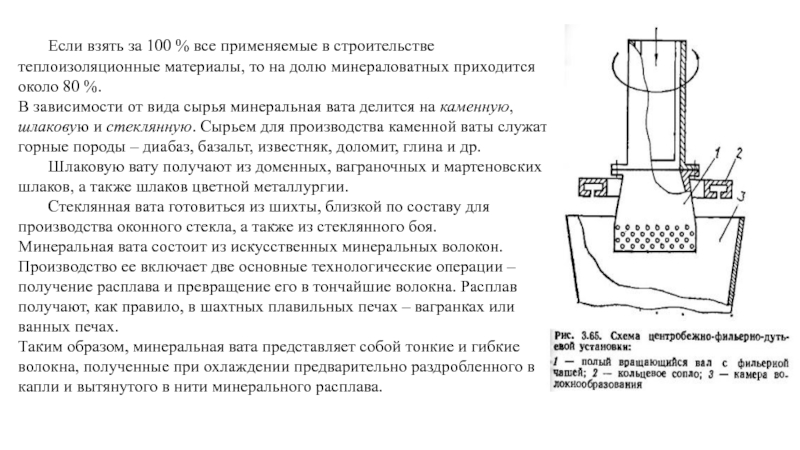

Слайд 26 Если взять за 100 % все применяемые в строительстве теплоизоляционные

материалы, то на долю минераловатных приходится около 80 %.

В

зависимости от вида сырья минеральная вата делится на каменную, шлаковую и стеклянную. Сырьем для производства каменной ваты служат горные породы – диабаз, базальт, известняк, доломит, глина и др. Шлаковую вату получают из доменных, ваграночных и мартеновских шлаков, а также шлаков цветной металлургии.

Стеклянная вата готовиться из шихты, близкой по составу для производства оконного стекла, а также из стеклянного боя.

Минеральная вата состоит из искусственных минеральных волокон. Производство ее включает две основные технологические операции – получение расплава и превращение его в тончайшие волокна. Расплав получают, как правило, в шахтных плавильных печах – вагранках или ванных печах.

Таким образом, минеральная вата представляет собой тонкие и гибкие волокна, полученные при охлаждении предварительно раздробленного в капли и вытянутого в нити минерального расплава.

Слайд 27Минеральную вату высокого качества получают центробежно фильерно-дутьевым

способом.

Его технологические особенности

состоят в том, что расплав из печи поступает в емкость,

в днище которой имеется большое количество мелких отверстий (фильер). Расплав, продавливаясь через фильеры, превращается в тонкие струйки диаметром 1–2 мм, которые и подвергаются раздуву.Малая толщина струек, подаваемых на раздув, обеспечивает почти полное отсутствие неволокнистых включений. Процесс превращения расплава в волокно при использовании всех способов волокнообразования осуществляется в так называемых камерах волокноосаждения.

Образующееся волокно падает на днище камеры, представляющее собой ленточный и пластинчатый транспортер. Через днище в направлении сверху вниз постоянно просасывается воздух, что способствует осаждению волокон.

На выходе из камеры волокнообразования полотнище ваты подпрессовывается валком, разрезается на отдельные плиты или скатывается в рулоны с прокладкой листов бумаги. Волокна минеральной ваты обычно имеют длину от 2 до 10 мм, их диаметр – не более 8 мкм. Марку минеральной ваты определяют под пригрузом в 0,002 МПа. Теплопроводность не превышает 0,04 Вт/(м·К).

Слайд 30Стекловата Наименование стекловаты не случайно, ее производят из того же

сырья, что и обычное стекло — это сода, известь, кварцевый

песок. Стекловату получают в основном фильерно-дутьевым способом. Особенность производства состоит в том, что изделия при упаковке спрессованы в 4 раза по сравнению с их первоначальным объемом.Это делается для того, чтобы, уплотнив, использовать более эффективно транспортные средства их доставки. Благодаря высокой упругости изоляционный материал быстро восстанавливает свой первоначальный объем после распаковки и укладки в дело. Стеклянная вата содержит мало неволокнистых включений, обладает высокой вибростойкостью. Приобрести стекловату можно как в рулонах, так и в форме плиты или цилиндра. Последний вариант используется для изоляции труб.

Стекловата обладает теми же достоинствами, что и минеральная. Но она прочнее и обладает большей шумоизоляцией. В то же время температуростойкость стекловаты ниже, чем у базальтовой минеральной плиты, и не превышает 450 °С. Но это важно только в том случае, если материал применяется для технической изоляции.

Достоинства таких плит: низкое влагопоглощение и высокая прочность; высокая огнестойкость (материал может выдержать температуры до 1000°С);устойчивость к деформации и долговечность.

Слайд 33Асбестовый картон, для теплоизоляции трубопроводов с температурой эксплуатации до 500

ºС и защиты деревянных и легковоспламеняющихся предметов.

Асбестовый шнур для теплоизоляции

промышленного оборудования и трубопроводовАсбесто-магнезиальный порошок для тепловой изоляции промышленного оборудования с температурой до 350 º С

Асбестовая бумага. Бывает гладкой и гофрированной. Гладкая используется как прокладка при изоляции трубопроводов. Гофрированная для производства ячеистого асбестового картона.

Слайд 34Вермикулит – материал из группы гидрослюд, образовавшийся из биотита или

флогопита под влиянием гидротермальных процессов в коре выветривания.

Вспученный вермикулит представляет

собой сыпучий пористый материал в виде чешуйчатых частиц серебристого и золотистого цветов, получаемых обжигом в шахтных и горизонтальных печах при температуре 900–1200 °С путем вспучивания вермикулита, содержащего между элементарными слоями связанную воду. При удалении воды частицы вермикулита-сырца увеличивают первоначальный объем в 15–20 и более раз. Теплопроводность при температуре 100 °С равна 0,048–0,1 Вт/(м·К), а с увеличением температуры до 400 °С повышается до 0,14–0,18 Вт/(м·К).Материал обладает высокими тепло- и звукоизоляционными свойствами, не токсичен, не подвержен гниению, не имеет запаха и препятствует распространению плесени. Уникальные технические свойства его – высокая температуростойкость, огнестойкость, отражающая способность.

На основе вспученного вермикулита готовят: строительные растворы с наполнителем из вермикулита; огнезащитные покрытия металлических конструкций, покрытия древесно- стружечных и древесноволокнистых плит с целью повышения огнестойкости и декоративности; теплоизоляционные плиты, скорлупы, сегменты; монолитную вермикулитовую теплоизоляцию стальных трубопроводов для бесканальной прокладки.

Слайд 35Вспученный перлит получают путем измельчения и обжига перлита, обсидиана и

других вулканических горных пород стекловидного строения, содержащих небольшое количество гидратной

воды (3–5 %). При быстром нагреве до температуры 800–1000 °С вода переходит в пар и вспучивает размягченную породу. Она распадается на шарообразные зерна с увеличением в объеме в 5–10 раз и более (пористость зерен 80–90 %).Вспученные перлит используют в виде теплоизоляционной засыпки. На его основе готовят составы с вяжущим веществом, получая ССС, в том числе теплоизоляционные штукатурные смеси, растворные и бетонные смеси, из которых формируются теплоизоляционные изделия (плиты, скорлупы, сегменты, кирпич) или выполняются теплоизоляционные, звукопоглощающие и декоративные штукатурки. На основе перлитового песка и щебня изготовляют конструктивно-теплоизоляционные изделия (стеновые камни, плиты перегородок).

Слайд 37Газобетон представляет собой ячеистый теплоизоляционный бетон, получаемый из смеси портландцемента

(газобетон) или извести с молотым кварцевым песком (газосиликат) путем вспучивания

предварительно приготовленного шлама (теста) с помощью газообразователей (алюминиевой пудры, пергидроля). Водопоглощение теплоизоляционного газобетона – до 20 %, а газосиликата – до 25–30 %, поэтому изделия из газосиликата не применяют при относительной влажности окружающей среды более 60 %. Предельная температура применения обеихразновидностей бетона – 400°С. Для повышения температуростойкости газобетона до 700 °С к портландцементу используют добавку золы от сжигания пылевидного топлива.

Газобетонные плиты выпускают размером 1000×500 мм при толщине 800–200 мм (с интервалом в 20 мм).

Слайд 38Пеностекло производится посредством спекания стеклянного порошка и газообразователей. Пористость пеностекла

высока — до 95 %. Выпускают в виде блоков или

плит размерами 50х50х(8-14)см. Применяют как утеплитель стен, перекрытий, полов и кровли, в конструкциях холодильников, а также для изоляции тепловых установок и сетейЕго основные достоинства: водостойкость, прочность и легкость обработки; морозостойкость и несгораемость; длительный срок эксплуатации; химическая нейтральность и биологическая стойкость.

У пеностекла есть и недостатки: обладает высокой стоимостью и поэтому в основном применяется на промышленных объектах;не пропускает воздух. При использовании цветной стекломассы получают декоративно-теплоизоляционное стекло. Этот материал легко поддается обработке. Недостатком ячеистого стекла является высокая стоимость. При его производстве больше удельные затраты труда, электроэнергии и топлива, чем при производстве других теплоизоляционных материалов. При распиловке и оправке пеностекла существенно уменьшается выход готовой продукции.

Слайд 39Теплоизоляционный пенобетон – это ячеистый легкий бетон, получаемый из

пеномассы, которая

приготавливается из цементного теста, поризованного технической

пеной. Техническая пена приготавливается в

пеногенераторах. В качестве пенообразователя применяются: клееканифольный, алюмосульфонафтеновый, смолосапониновый, неопор и др. Пенобетонная масса имеет сметанообразную консистенцию и легко формуется. Из нее готовят теплоизоляционные изделия (плиты, скорлупы) или монолитную теплоизоляцию. Основной недостаток пенобетона – значительные усадочные деформации при сушкеи твердении.

Пенокерамические изделия включают в себя шамотные, диатомитовые ультра- легковесы. Для производства шамотных ультралегковесов используют шамот, также огнеупорные глины, перлит, вермикулит, керамзит. В вибромельнице готовится пеномасса, далее формируется кирпич – сырец, сушится и обжигается при t ~ 1320 °С. В огнеупорную теплоизоляционную керамику добавляют также выгорающие добавки: гранулы вспученного полистирола, опилки или техническую пену.

Слайд 40Диатомитовые ультралегковесы готовятся на основе кремнеземистых органических осадочных пород диатомита

и трепела, состоящих в основном из амфорного кремнезема с добавлением

органических выгорающих добавок (опилок и других). Формуют изделия пластическим способом на ленточных прессах с последующей сушкой и обжигом.Пенодиамитовый ультралегковес – самый легкий керамический материал, однако он дороже 2-х предыдущих. Готовят этот ультралегковес путем смешивания диатомитового шликера и технической пены. Высокопористая огнеупорная керамика применяется для устройства тепловой изоляции промышленных печей, теплопроводов и другого термического оборудования.

Слайд 41Состав целлюлозной ваты (эковаты) неоднороден. Большую часть занимает древесное волокно

— 80 %, меньшую — антипирен (борная кислота) — 12

%, антисептик (тетраборат натрия) — 7 %. Материал обладает мелкозернистой структурой. Поддается мокрому и сухому методу укладки. Для мокрого способа требуется специальное оборудование, так как вату выдувают. Сухой способ выглядит проще: материал засыпают и трамбуют до необходимой плотности.Достоинства: небольшая стоимость и безопасность производства и монтажа; однородная укладка и высокая теплоизоляция; изоляция зазоров и углублений и влагообмен без снижения теплоизолирующих свойств.

К минусам материала можно отнести:

горючесть и трудоемкость укладки;

низкую прочность на сжатие (делает невозможным использование материала для «плавающих» полов).

Слайд 42Отражательная изоляция является особым видом тепловой изоляции, её изготавливают с

применением фольги из алюминия, меди, латуни, стали и других металлов.

Чаще других используют алюминиевую фольгу, которую иначе ещё называют альфолем. Теплозащитные свойства альфоли обусловлены тем, что она имеет коэффициент излучения в 10–15 раз меньше, чем у обычныхстроительных материалов, гладкую полированную поверхность и поэтому хорошо отражает тепловые лучи, снижая потери тепла в окружающую среду.

Промышленность выпускает бумажноальфолевую отражательную теплоизоляцию (БАТ). Она представляет собой ленту гофрированной бумаги с наклеенной на гребни алюминиевой фольгой-альфолем. Бумажноальфолевая теплоизоляция в 3–5 раз эффективнее наиболее лeгких изоляционных материалов, в 3 раза – мятой фольги, применяемой в судостроении.

Область применения: изоляция в банях и саунах; в системах «теплый пол»; утепление стен, потолков, кровли, чердачных, мансардных и подвальных помещений; за радиаторами отопления; изоляция трубопроводов в системах водоснабжения и отопления.

Слайд 43Органические теплоизоляционные материалы и изделия

Большинство материалов на основе органического сырья

( отходы деревообработки и лесопиления, неделовая древесина, камыш, солома, костра

и другие отходы промышленности и сельского хозяйства) изготавливаются в виде плит и блоков.Слайд 45Древесностружечные плиты (ДСП) представляют собой изделия, получаемые прессованием древесной стружки

с добавкой синтетических смол. Как и древесноволокнистые плиты, они обладают

различной плотностью.Фибролит – плитный материал, изготавливаемый обычно из специальных древесных стружек (древесной шерсти) и неорганического вяжущего вещества. Древесную

шерсть получают на специальных станках в виде тонких и узких лент. В качестве вяжущего используют портландцемент, реже магнезиальное вяжущее. Древесную шерсть сначала минерализуют раствором хлористого кальция, жидкого стекла или сернистого глинозeма, а затем смешивают с цементом и водой. Плиты формуют под давлением 0,5 МПа. Прочность магнезиального фибролита несколько выше, чем цементного, так как кристаллизующиеся при сушке в клетках древесины соли препятствуют ее усушке, а это положительно сказывается на сцеплении магнезиального камня с шерстью.

Магнезиальный фибролит обладает по сравнению с цементным меньшей водостойкостью и большей гигроскопичностью.

Слайд 46Пробка относится к экологически чистым материалам. Пробка популярна во многих

странах мира, из нее производят отделочные материалы. Пробка не проводит

электрический ток и не накапливает статическое электричество. Защищает людей от воздействия радиации.Она обладает массой положительных свойств:

не поддается усадке и гниению и имеет малый вес;

прочна, но в то же время ее легко разрезать;

долговечна и химически инертна; хорошо сопротивляется атакам грызунов; не поддается сгоранию (при воздействии открытого огня на теплоизоляцию, пробка будет только тлеть, не выделяя вредных веществ- фенолов и формальдегидов).

Для теплоизоляции используются плиты толщиной до 50 мм, а температура применения составляет не более 120 °С.

Слайд 47Торфоизоляционные изделия представляют собой теплоизоляционные материалы, получающиеся из торфа путем

формовки и тепловой обработки. Сырьем для производства торфяных изделий служит

слаборазложившийся мох-сфагнум («белый мох») из верхних слоев торфяников, сохранивший волокнистое строение и не использующийся в качестве топлива и сельскохозяйственного удобрения. Около 50 % мировых запасов торфа находятся в России. Изготовляют торфоизоляционные изделия чаще всего мокрым способом из пульпы – водной суспензии, содержащей 5–6 % торфа. Торфяные теплоизоляционные плиты характеризуются однородной волокнистой структурой мелкопористого строения с открытыми сообщающимися порами. Пористость торфяных плит колеблется в пределах 84–91 %.Слайд 49Полимерные теплоизоляционные материалы.

Полимерные теплоизоляционные материалы: пенопласты, поропласты и сотопласты широко

применяются в строительстве. По внешнему виду и способу применения газонаполненные

пластмассы могут быть в виде штучных изделий (в основном плит) и в виде жидко-вязких материалов, вспучивающихся и отверждающихся на месте применения (заливочные пенопласты, монтажные пены).Пенопласты — листовые и фасонные изделия получают вспениванием различных полимеров: полистирола, поливинилхлорида, полиэтилена, фенольных полимеров и др. Используется прессовый и беспрессовый методы изготовления изделий из пенопластов. Пенополистирол (ГОСТ 15588) представляет собой теплоизоляционный поропласт, получаемый вспучиванием полистирола при нагревании под действием газообразователя. Вспученный полистирол имеет вид гранул размером 5–15 мм, которые используют в теплоизоляционных засыпках и в качестве лeгкого заполнителя в производстве теплоизоляционных штучных материалов с применением различных связующих. Формирование такого материала происходит под действием повышенной температуры за счeт спекания гранул друг с другом. Для изготовления пенополистирола вначале получают так называемый бисерный полистирол. В результате полимеризации из капель стирола образуются гранулы полистирола размером 0,5–1 мм с растворeнным в них газообразователем (изопентан), то есть бисерный полистирол. Под действием повышения температуры полистирол переходит в вязкопластичное состояние и вспучивается газами, образующимися в результате разложения изопентана.

Слайд 50Выпускают пенополистирол в виде плит длиной 500 мм и более,

шириной 400–700 мм (при толщине от 10 до 160 мм).

Из пенополистирола изготавливают также блоки и скорлупы. Пенополистирол (ППС) отличается малой гигроскопичностью (0,05–0,2 %), водопоглощение его не более 2–3 % по объему. Температура его применения –65 – +60 °С. Для повышения теплостойкости поверхность пенополистирольных изделий обрабатывают антипиренами. Такой пенополистирол называют самозатухающим, так как при удалении источника пламени его горение прекращается.Применяют ППС для тепловой изоляции стен, в том числе в качестве несъeмной опалубки, и покрытий зданий, в холодильной технике, для изоляции. Стеновые блоки состоят из двух стенок из пенополистирола, 5 см толщиной каждая, соединенных между собой перемычками. Перемычки изготавливаются в двух вариантах: из пенополистирола толщиной 6,5 см и из твердого полистирола. Блоки с перемычками из твердого полистирола, обладающие повышенной прочностью, используются для зданий выше четырех этажей. Однако они могут использоваться и для невысоких зданий.

Слайд 51Процесс экструдирования полистирола позволяет получать пеноматериал с однородной структурой, состоящей

их мелких закрытых ячеек размером 0,1–0,2 мм. Закрытая ячеистая структура

экструзионных ППС обеспечивает практически нулевое водопоглощение. Кроме того, материал обладает низкой теплопроводностью и высокой прочностью при сжатии, значение которой зависит от плотности плит. Эксплуатировать теплоизоляционные плиты из экструзионного ППС рекомендуется в диапазоне температур от –50 до +75°С.Используется: для теплоизоляции фундаментов зданий; для теплоизоляции полов; для теплоизоляции кровель. Инверсионная кровля характерна тем, что плиты утеплителя располагаются над слоем гидроизоляции, защищая ее от механических повреждений, температурных перепадов и УФ излучения; для теплоизоляции стен зданий. Плиты весьма эффективны для теплоизоляции стен благодаря таким своим свойствам, как длительный срок эксплуатации, экологичность, устойчивость к деформации, влагостойкость и неподверженность биологическому разложению. Кроме того экструзионный ППС применяют для теплоизоляции автомобильных и ж/д дорог; для теплоизоляции различных трубопроводов.

Макро и микро структура: 1 – экструзионный пенополистирол; 2 – бисерный пенополистирол

Слайд 52Сотопласты получают, пропитывая синтетическими клеями и склеивая гофрированные листы бумаги

или ткани, так что образуется жесткая конструкция наподобие пчелиных сот.

Размер ячеек 10...30 мм. Плотность сотопластов - 20...70 кг/м3.

Сотопласты оклеивают с обеих сторон листовым материалом (твердой ДВП, фанерой и т. п.); при этом получается прочная трехслойная панель.

Прочность при сжатии у такого материала - 5...7 МПа.

Применяют сотопласты в конструкциях дверей, перегородок и т. п.

Сотопласты изготавливают в виде плит и блоков толщиной до 350 мм.

Достоинства сотопластов

Высокая звукоизоляция.

Большая огнестойкость.

Низкая теплопроводность.

Недостатки сотопластов

Высокое влагопоглощение.

Малая прочность.

Слайд 53Пенополиуретан (ППУ) представляет собой теплоизоляционный пенопласт,

получаемый из полиэфирной смолы и

специальных добавок, реагирующих с полимером и вспучивающих исходную смесь. Отвердение

происходит при температуре около 1000 ºС.Пенополиуретан производят на автоматических установках непрерывного действия. Вначале в быстроходном смесителе приготавливают смесь полиэфирного полимера, диизоцианатов (вспенивающие вещества), катализатора, эмульгатора и воды. Смесь выливают на наклонную ленту конвейера, движущегося со скоростью 3–5 м/мин при взаимодействии диизоцианатов с гидроксильными группами полимера выделяется углекислый газ вспучивающий массу. Вспучивание и приобретение начальной прочности происходит очень быстро, в течение 2–5 с. Затем пенополиуретановую массу разрезают и помещают в камеры тепловой обработки, где в течение 4–6 ч при 50–150 °С идет окончательное отвердевание. Пенополиуретан бывает жесткий и мягкий. Жесткий выпускают в виде плит и блоков, а мягкий – в виде полотнищ и лент.

Слайд 54Пенополиуретан обладает незначительным водопоглощением и гигроскопичностью, его можно использовать при

более высоких температурах, чем другие поропласты (170 до 200 °С).

Его используют в конструкциях стен, кровель в качестве теплоизоляции, а также панелей типа «сэндвич».

Используют метод набрызга пенополиуретановой композиции. Всe большее применение в современном строительстве находят пенополиуретановые герметики, в том числе теплоизолирующие.

Затаренные в баллоны композиции ППУ дают на выходе из емкости синтетическую пену, отличающуюся высокой адгезией к дереву, металлу, пластмассе, керамике.

Полиуретан мало гигроскопичен, не гниет и не плесневеет, однако при «старении» на открытом воздухе выделяет токсичные газы.

Слайд 55В начале 70-х гг. ряд стран Западной Европы, в которых

высока доля централизованного теплоснабжения, перешел на применение нового типа изоляции

трубопровода – заводские изолированные пенополиуретаном (ППУ) конструкции. Трубопроводы с полимерным защитным кожухом предохраняют изоляцию от воздействия влаги, механических повреждений, предотвращают диффузию полиуретана и обеспечивают полную защиту от коррозии.Изоляция на все элементы трубопровода (трубы, отводы, опоры, компенсаторы) наносится в заводских условиях методом заливки «труба в трубе», когда жидкие компоненты пенополиуретана впрыскиваются в пространство между стальной трубой и надетой на нее сплошной полиэтиленовой оболочкой, где затем отвердевают. В результате получается жесткая конструкция, обеспечивающая превосходные механические и теплофизические характеристики. Теплопроводность пенополиуретана в 2,5 раза меньше, чем у армопенобетона и на 15 % меньше, чем у минеральной ваты.

Слайд 56Пенополиэтилен (ППЭ). Наряду с наиболее распространeнными в строительной

практике поропластами представленными

выше существуют и применяются и другие виды поропластов.

Вспененный полиэтилен –

теплозвукоизоляционный материал нового поколения, – выпускается в виде матов, рулонов, полос, полых цилиндров и трубок сплошного сечения. Изготавливается из вспененного полиэтилена (ППЭ) методом экструзии. Все эти материалы наряду с высокой теплоизолирующей способностью отличаются высокой звукоизолирующей способностью от ударного шума (динамический модуль упругости – не более 0,5 МПа), гасят воздушный шум в многослойных перегородках. Кроме того, вспененный полиэтилен, имеющий ячеистую структуру с замкнутыми порами, обладает низкой паропроницоемостью и водопоглощением.Слайд 57Отечественные фирмы освоили выпуск ППЭ в рулонах длиной 50–100 м,

шириной 100 см, толщиной 2–16 мм, покрытых с одной из

сторон алюминиевой фольгой, отличающихся высокой отражательной способностью и абсолютной паронепроницаемостью.Эффективно применяется в качестве экранной отражательной теплоизоляции в зоне работы отопительных приборов. При этом тепловой поток, направляемый на наружную стену, уменьшается в 2,5–3,4 раза в зависимости от конфигурации экрана.

В случае применения этих материалов в качестве тепло-, пароизоляции стен саун (бань) необходимо отметить, что при максимальной температуре воздуха 120 °С температура этого материала составит 64–74 °С, что ниже предельной температуры применения этого материала (85 °С). При этом нужно помнить, что отражательная способность фольги сохраняется только при наличии воздушной прослойки между вагонкой и фольгированным материалом.

Слайд 58Герметизирующие материалы

Герметизирующие материалы (герметики) применяют для уплотнения швов между элементами

строительных конструкций с целью обеспечения высокой водо- и воздухонепроницаемости шва.

Герметики,

используемые для заделки швов в сборном домостроении,должны быть эластичными, так как такие швы меняют свои размеры в

результате температурных и усадочных деформаций.

Другой тип герметиков - монтажные герметики, используемые для заделки швов между дверными и оконными коробками и стеной, укрепления стекол в рамах.

Герметизирующие мастики получают на основе пластично-вязких полимерных продуктов. Основное требование к мастичным герметикам - высокая деформативность и адгезия к материалу шва (например, к бетону).

Неотверждающиеся герметики получают в основном на основе полиизобутилена - термоэластопласта, сохраняющего эластичность при температурах от + 80 до - 60° С. Для этой цели используют также синтетические каучуки: бутиловый, акриловый и др.

Герметизирующие пасты и мастики делятся на группы:

1. высыхающие мастики и пасты;

2. не высыхающие эластичные мастики;

3. отверждающиеся (вулканизирующиеся) пасты.

Слайд 59Высыхающие мастики и пасты изготовляют на основе качественных природных масел.

Наполнителями для этих мастик являются: мел, полевой шпат, асбестовое волокно

и др. В свежем состоянии они представляют собой пластичные массы, в которых находится масло и со временем окисляется и тогда мастика твердеет. Мастики данного типа абсолютно непригодны для уплотнения различных стыков между панелями из-за своей малой пластичности (их размер при удлинении не более 25%). Такие мастики имеет малый срок эксплуатации, обычно не превышает 2 года. Но если добавить в мастику синтетическую смолу, то срок службы повысится как минимум на 7-8 лет.Не высыхающие полиизобутиленовые мастики кроме полимера содержат тонкодисперсный наполнитель (мел, тальк и др.) и мягчитель (масло). Мастика обладает водо- и атмосферостойкостью и отличной адгезией к большинству

материалов. Для нагнетания мастики в швы используют шприцы со сменными патронами, наполненными составом.

Слайд 60Отверждающиеся герметики получают из реакционноспособных

олигомеров (главным образом, жидких каучуков). Наибольшее

распространение в строительстве получили тиоколовые герметики; в меньшей степени -

полиуретановые и силиконовые. Отверждение мастик может происходить за счет введения отвердителей (вулканизаторов) или влагой и кислородом воздуха.Тиоколовая мастика — двухкомпонентный состав, включающий в себя

жидкий тиоколовый каучук, наполненный сажей или светлыми порошкооб-разными наполнителями, и вулканизирующую пасту. Компоненты смешиваются перед заполнением шва. Через 1...3 суток паста непосредственно в шве превращается в резину, не теряя при этом адгезии к бетону. Этот герметик можно использовать для уплотнения стекол, установленных в металлические рамы в витринах, теплицах и т. п.

Силиконовые герметики отличаются высокой теплостойкостью и химической стойкостью.

Монтажные пены — новый вид герметиков, представляющий собой жидкие полимерные составы, отверждающиеся на воздухе, насыщенные под давлением газом. Они расфасованы в баллончики вместимостью до 1 дм3. При нажатии на клапан баллончика из него выходит струя вязкой жидкости, моментально вспучивающаяся и затвердевающая в виде пены через несколько часов. Такой герметик обеспечивает не только гидроизоляцию, но и теплоизоляцию в герметизируемом шве. Их с успехом используют для уплотнения швов при установке дверных и оконных блоков.

Слайд 61Штучные герметики — жгуты и ленты.

Жгуты обычно имеют круглое поперечное

сечение и пористую структуру. Они эластичны и устанавливаются в шов

в обжатом состоянии, что позволяет им обеспечивать герметичность шва при изменении его ширины.Гернит — пористый эластичный жгут коричневого цвета (D = 20...60 мм и длиной до 3 м), имеющий плотную пленку на поверхности.

Его получают на основе атмосферостойкого негорючего полихлоропренового каучука. В шов гернит рекомендуется устанавливать с использованием клеящей мастики.

Вилатерм — жгут белого цвета, полый внутри, получаемый из вспененного полиэтилена. По свойствам вилатерм аналогичен герниту, но сохраняет эластичность при более низких температурах.

Используется также для тепловой изоляции труб (в особенности в холодильных установках).

Слайд 62Ленточные герметики получают, нанося на волокнистую основу слой нетвердеющего мастичного

герметика; такими лентами заклеивают шов.

Герлен - герметизирующая самоклеющаяся лента, представляющая

собой нетвердеющую мастику из синтетического каучука, мягчителей и наполнителей, нанесенную на подложку из нетканого синтетического полотна. С другой стороны мастика защищена от слипания разделительной лентой изпарафинированной или силиконизированной бумаги.

Ленточный герметик Герлен сохраняет эластичность при температурах от - 50° С до + 60° С.

Толщина ленты 3 мм; ширина — 100 мм.

Ленту наклеивают на изолируемый шов подложкой наружу. Адгезия мастики к бетону и металлу высокая. Герлен используют для герметизации швов в панельном домостроении, в тоннельных обделках и стыках водопропускных труб. Выпускается специальная марка герлена для герметизации кузовов

автомобилей.