Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Титульный лист

Содержание

- 1. Титульный лист

- 2. 1 ОБЩАЯ ЧАСТЬ 1.1 Исходные данные Кинематическая схема привода ленточного конвейераИсходные данные:4,25 кН2 м/с350 мм

- 3. 1 Специальная часть 2.1 Выбор электродвигателяПо таблице

- 4. 2.2 Кинематический расчёт Результаты расчётаРасчёт передаточного числа:-

- 5. 2.3 Силовой расчёта) на валу электродвигателяб) на

- 6. 2.4 Расчёт зубчатых колёс редуктораМатериал для шестерни

- 7. 2.5 Проектировочный расчёт валов Формула определения диаметра

- 8. 2.6 Конструктивные размеры зубчатых колёсЧертёж вала-шестерни: Чертёж

- 9. 2.7 Конструктивные размеры корпуса редуктораОсновные размеры корпуса

- 10. 2.6 Первый этап компоновкиПервый этап компоновки даёт

- 11. 2.9 Проверка долговечности подшипников 2.9.1

- 12. 2.10 Второй этап компоновки редуктораВо втором этапе

- 13. 2.11 Проверка прочности шпоночных соединенийДля соединения вала

- 14. 2.12 Уточнённый расчёт валовУточнённый расчёт валов состоит

- 15. 2.13 Выбор сорта маслаОбъём масляной ванны определяется

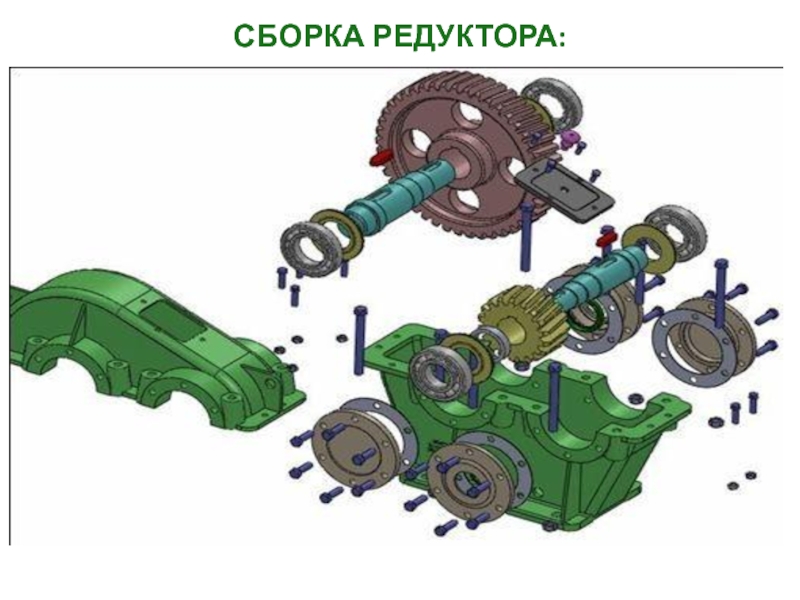

- 16. Сборка редуктора:

- 17. Спасибо Вам за внимание!

- 18. Скачать презентанцию

Слайды и текст этой презентации

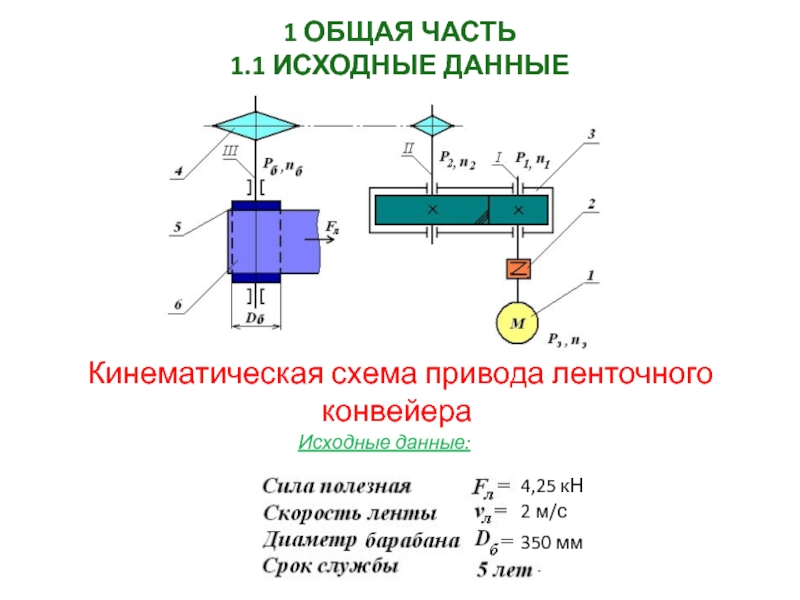

Слайд 21 ОБЩАЯ ЧАСТЬ

1.1 Исходные данные

Кинематическая схема привода ленточного конвейера

Исходные

данные:

Слайд 31 Специальная часть

2.1 Выбор электродвигателя

По таблице К9 [5.406] выбираем тип

электродвигателя. В таблице приведены двигатели асинхронные трехфазные серии 4А, их

технические характеристики. При выборе электродвигателя предпочтительнее двигатели с частотой 1500 и 1000 об/мин.Выбран электродвигатель 4А160М6УЗ, с параметрами: P=11,0 кВт, n=1000 об/мин, S=2,7 %.

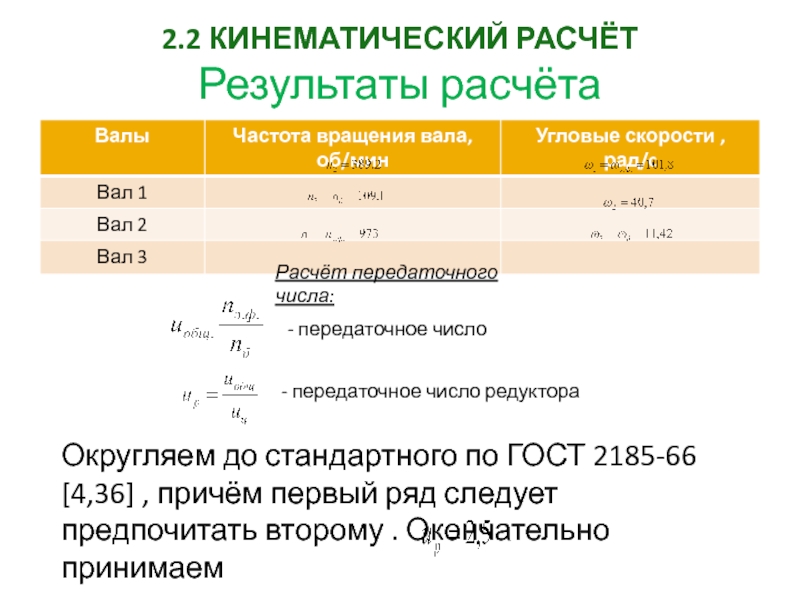

Слайд 42.2 Кинематический расчёт

Результаты расчёта

Расчёт передаточного числа:

- передаточное число

- передаточное число

редуктора

Округляем до стандартного по ГОСТ 2185-66 [4,36] , причём первый

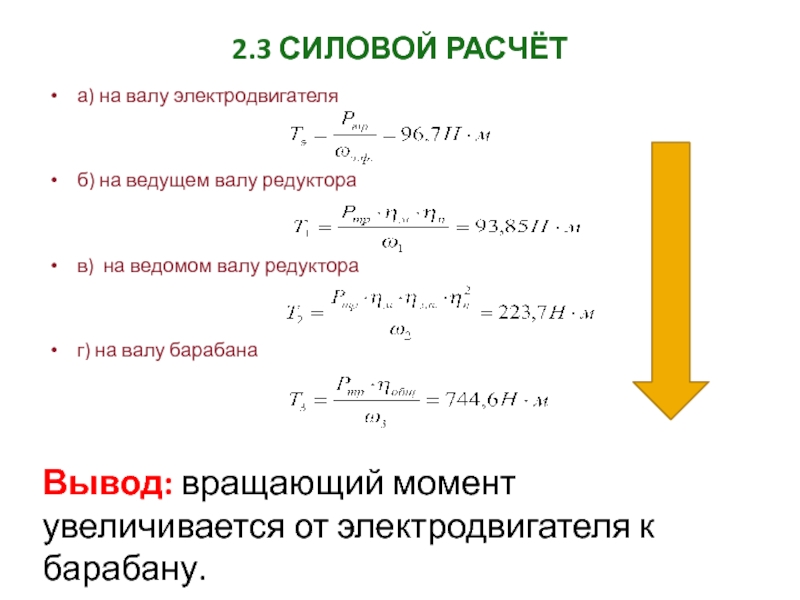

ряд следует предпочитать второму . Окончательно принимаем Слайд 52.3 Силовой расчёт

а) на валу электродвигателя

б) на ведущем валу редуктора

в)

на ведомом валу редуктора

г) на валу барабана

Вывод: вращающий момент увеличивается

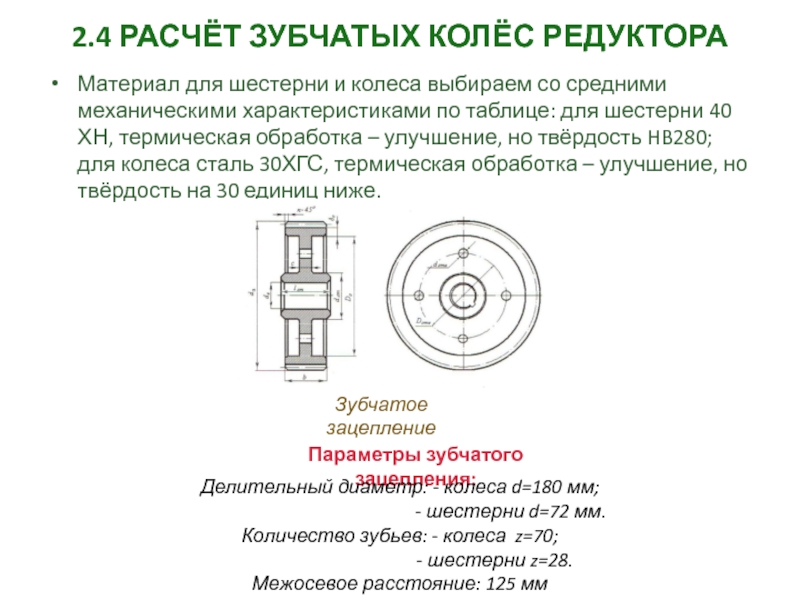

от электродвигателя к барабану. Слайд 62.4 Расчёт зубчатых колёс редуктора

Материал для шестерни и колеса выбираем

со средними механическими характеристиками по таблице: для шестерни 40 ХН,

термическая обработка – улучшение, но твёрдость HB280; для колеса сталь 30ХГС, термическая обработка – улучшение, но твёрдость на 30 единиц ниже.Зубчатое зацепление

Параметры зубчатого зацепления:

Делительный диаметр: - колеса d=180 мм;

- шестерни d=72 мм.

Количество зубьев: - колеса z=70;

- шестерни z=28.

Межосевое расстояние: 125 мм

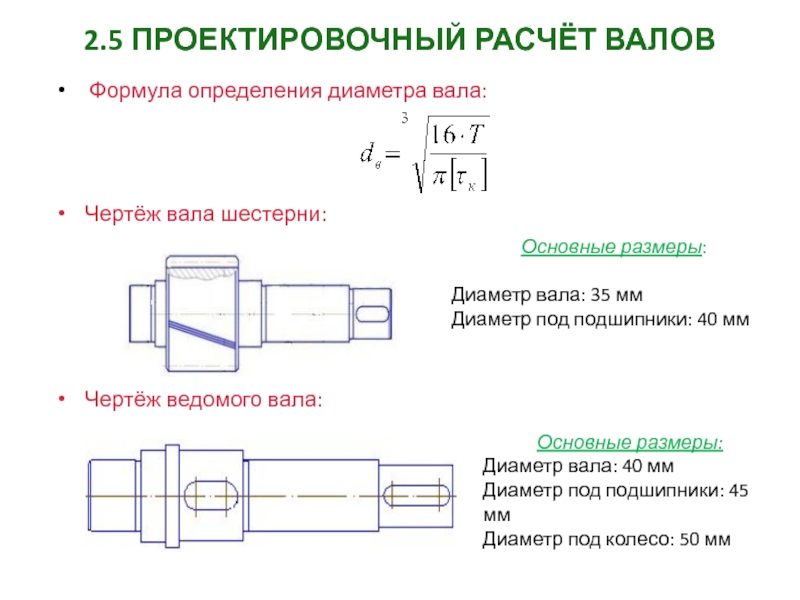

Слайд 72.5 Проектировочный расчёт валов

Формула определения диаметра вала:

Чертёж вала

шестерни:

Чертёж ведомого вала:

Основные размеры:

Диаметр вала: 35 мм

Диаметр

под подшипники: 40 ммОсновные размеры:

Диаметр вала: 40 мм

Диаметр под подшипники: 45 мм

Диаметр под колесо: 50 мм

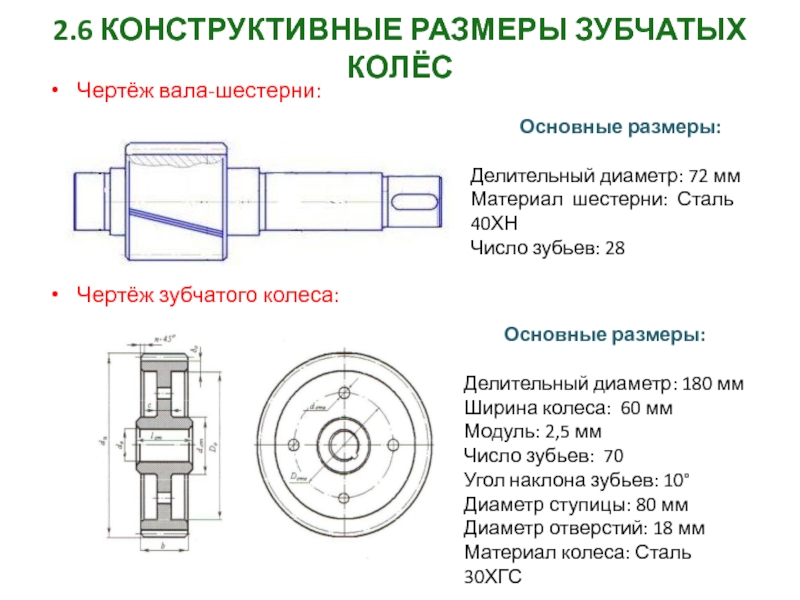

Слайд 82.6 Конструктивные размеры зубчатых колёс

Чертёж вала-шестерни:

Чертёж зубчатого колеса:

Основные размеры:

Делительный

диаметр: 180 мм

Ширина колеса: 60 мм

Модуль: 2,5 мм

Число зубьев: 70

Угол

наклона зубьев: 10°Диаметр ступицы: 80 мм

Диаметр отверстий: 18 мм

Материал колеса: Сталь 30ХГС

Основные размеры:

Делительный диаметр: 72 мм

Материал шестерни: Сталь 40ХН

Число зубьев: 28

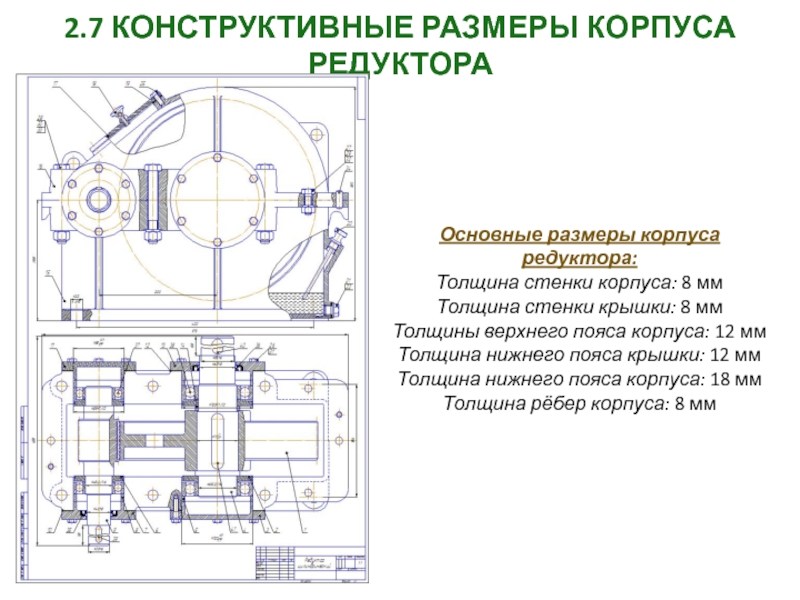

Слайд 92.7 Конструктивные размеры корпуса редуктора

Основные размеры корпуса редуктора:

Толщина стенки корпуса:

8 мм

Толщина стенки крышки: 8 мм

Толщины верхнего пояса корпуса: 12

ммТолщина нижнего пояса крышки: 12 мм

Толщина нижнего пояса корпуса: 18 мм

Толщина рёбер корпуса: 8 мм

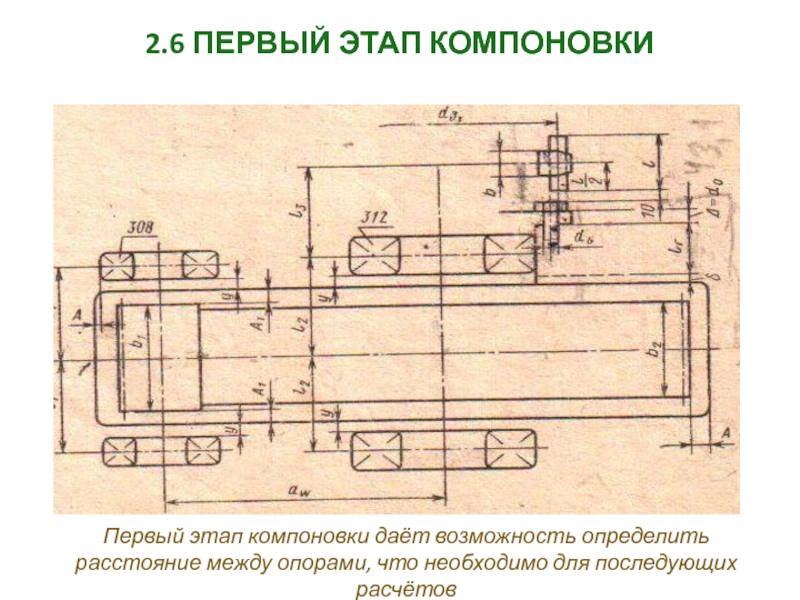

Слайд 102.6 Первый этап компоновки

Первый этап компоновки даёт возможность определить расстояние

между опорами, что необходимо для последующих расчётов

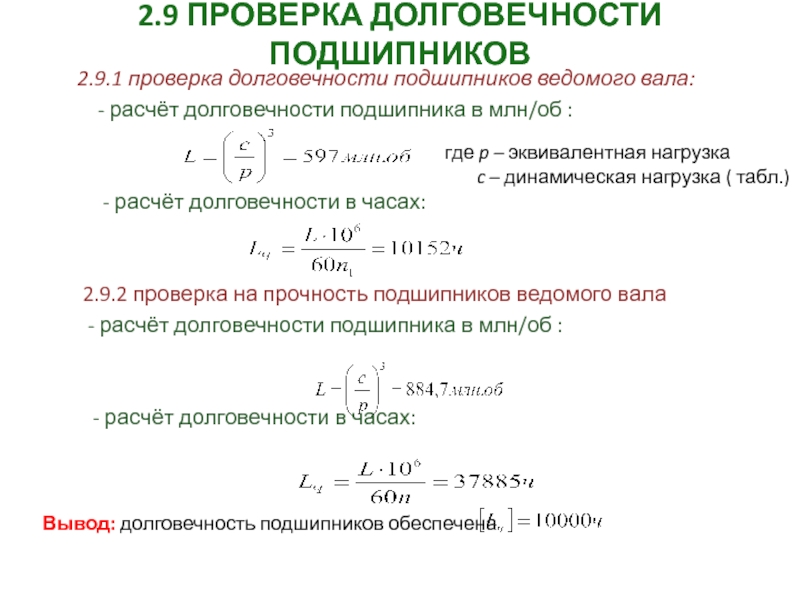

Слайд 112.9 Проверка долговечности подшипников

2.9.1 проверка долговечности подшипников

ведомого вала:

- расчёт долговечности подшипника

в млн/об :- расчёт долговечности в часах:

2.9.2 проверка на прочность подшипников ведомого вала

- расчёт долговечности подшипника в млн/об :

- расчёт долговечности в часах:

где p – эквивалентная нагрузка

c – динамическая нагрузка ( табл.)

Вывод: долговечность подшипников обеспечена

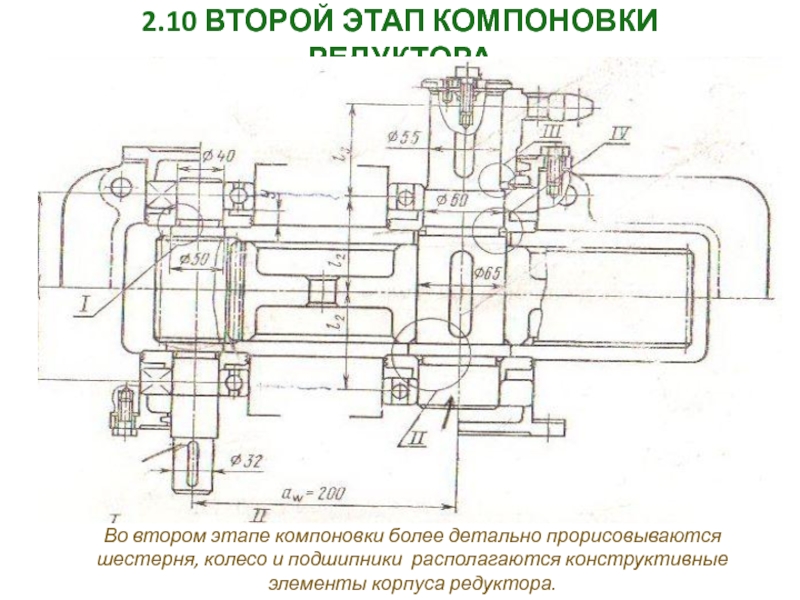

Слайд 122.10 Второй этап компоновки редуктора

Во втором этапе компоновки более детально

прорисовываются шестерня, колесо и подшипники располагаются конструктивные элементы корпуса редуктора.

Слайд 132.11 Проверка прочности шпоночных соединений

Для соединения вала с деталями, передающими

вращение, подбираем шпонки по ГОСТ 23360-78 из стали 45.

Материал шпонки:

Формула

для расчёта:Рисунок шпоночного соединения

Вывод: в результате проверки, мы выяснили, что шпонки выдержат данную нагрузку, т.о. условия прочности будут выполнены.

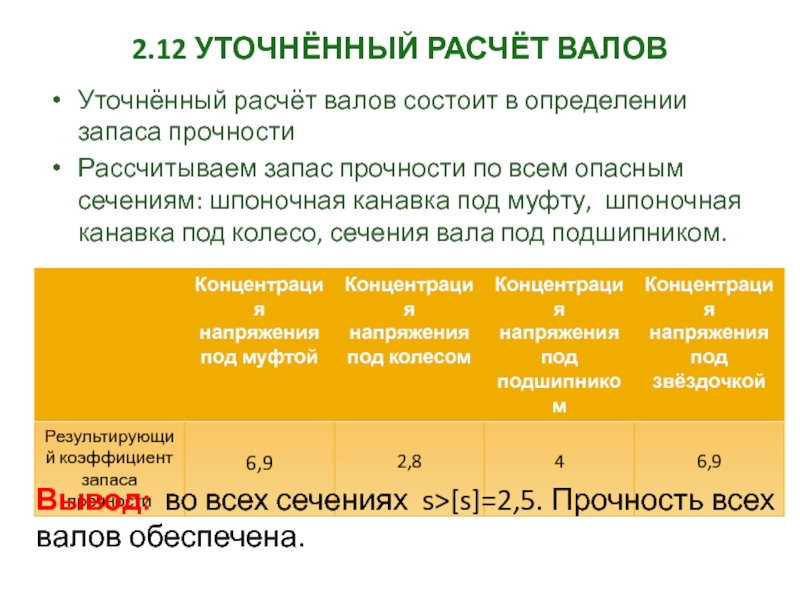

Слайд 142.12 Уточнённый расчёт валов

Уточнённый расчёт валов состоит в определении запаса

прочности

Рассчитываем запас прочности по всем опасным сечениям: шпоночная канавка под

муфту, шпоночная канавка под колесо, сечения вала под подшипником.Вывод: во всех сечениях s>[s]=2,5. Прочность всех валов обеспечена.

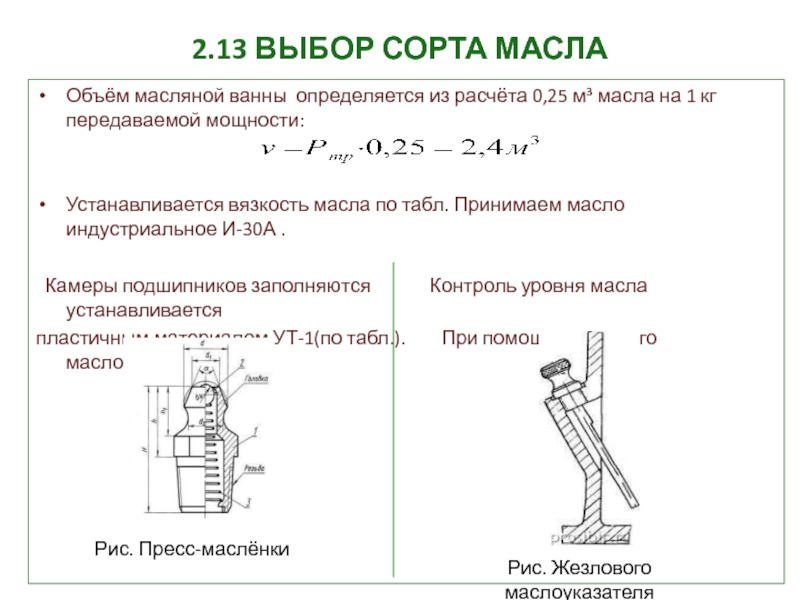

Слайд 152.13 Выбор сорта масла

Объём масляной ванны определяется из расчёта 0,25

м³ масла на 1 кг передаваемой мощности:

Устанавливается вязкость масла по

табл. Принимаем масло индустриальное И-30А .Камеры подшипников заполняются Контроль уровня масла устанавливается

пластичным материалом УТ-1(по табл.). При помощи жезлового маслоуказателя.

Рис. Пресс-маслёнки

Рис. Жезлового маслоуказателя

![Титульный лист 1 Специальная часть 2.1 Выбор электродвигателяПо таблице К9 [5.406] выбираем тип 1 Специальная часть 2.1 Выбор электродвигателяПо таблице К9 [5.406] выбираем тип электродвигателя. В таблице приведены двигатели асинхронные](/img/thumbs/75a57412deb976cc8800114cbae905dc-800x.jpg)