Слайд 1Введение

Значение материалов в машиностроении.

Классификация материалов производится по нескольким

признакам – по распространению и применению, по основе, физико-химическим и

механическим свойствам, по стоимости.

Доступные ресурсы конструкционных материалов находятся в земной коре на глубине до 50 км, она состоит в основном из оксидов элементов периодической системы и содержит 45% кислорода, 27% кремния (песок), 8% алюминия (глина), 6% железа (железная руда), 5% кальция (известь, мел), 3% магния (магнезит), в сумме около 94%. Основными конструкционными материалами являются железо (железный век длится 4 тыс. лет), которое сменило медь, алюминий, керамики (камень, кирпич), дерево (природный полимер), промышленные полимеры.

К физико-химическим свойствам относятся – плотность (кг/м3), температура плавления (°С), тепло- и электропроводность, взаимодействие с кислородом (окисление). К механическим свойствам относятся – показатели прочности (σ, МПа или кгс/мм2), упругая и пластическая деформация (δу, %), модули упругости (Е, МПа или кгс/мм2), которые определяют связь показателей прочности и упругой деформации в соответствии с законом Гука (1650 год) δу=σ*Е.

Стоимость материалов определяется доступностью исходных материалов и технологией их производства..Для сплавов железа она составляет за тонну от 10 тыс. руб. (качественная сталь без специальных добавок) до 200 тыс. руб. для нержавеющей стали с 18% хрома и 10% никеля (применяемой от -250 до +900 °С. Технически чистый алюминий стоит 60 тыс. руб. за тонну, медь – 250 тыс. руб.

Слайд 2Структура и свойства материалов

Основная цель дисциплины «Материаловедение» – установление

взаимосвязи между химическим составом материала, технологией производства из него заготовок

деталей машин, механизмов, приборов и др. и техническими требованиями к физико-химическим и механическим и др. свойствам. Эта взаимосвязь позволяет установить работоспособность материалов при эксплуатации в различных условиях, а также установить требования к техническому контролю качества в производстве продукции.

Технология производства для металлических материалов включает выплавку и разливку сплавов в слитки, отливку или обработку давлением для придания формы детали, сварку частей для заготовок сложной конфигурации, термическую обработку для получения заданной техническими требованиями структуры и свойств.

Учитывая непрерывный режим производства материалов и его огромный объем, составляющий для металлургических комбинатов 10-40 млн. т в год (до 100 тыс. т в сутки) исследования в области материаловедения занимают важное место в технике и экономике. Доля стоимости конструкционных материалов в мировом валовом продукте (МВП)составляет до 5%, что превышает долю производства легковых автомобилей, компьютеров и др. отраслей и уступает только нефтегазовой промышленности.

Объем производства сплавов определяется научно-техническим прогрессом, для сплавов на основе железа (чугуна и стали) за ХХ век он изменился с 40 до 800 млн. т, в 2012 г. – 1500 млн. т (200 млн. м3) за счет расширения производства в Китае, Индии и Бразилии. Объем производства алюминия в 2012 г. Составил около 30 млн. т, меди – около 15 млн. т. Производство керамический материалов, включая цемент, кирпич и др., составляет около 3000 млн. т, полимеров около 200 млн. т или 200 млн. м3, то есть на уровне производства сплавов железа. Производство армированных композитов оценочно составляет 5 млн. т, в основном стеклопластиков.

Слайд 3Атомно-кристаллическое строение и структура металлов

Структурные уровни материалов: методы выявления

и описание макроструктуры слитков, отливок и деформированных заготовок: подготовка образцов

и наблюдение микроструктуры – зерно, фазы, границы зерен; атомно-кристаллическое строение металлов и сплавов, основные виды кристаллических решеток.

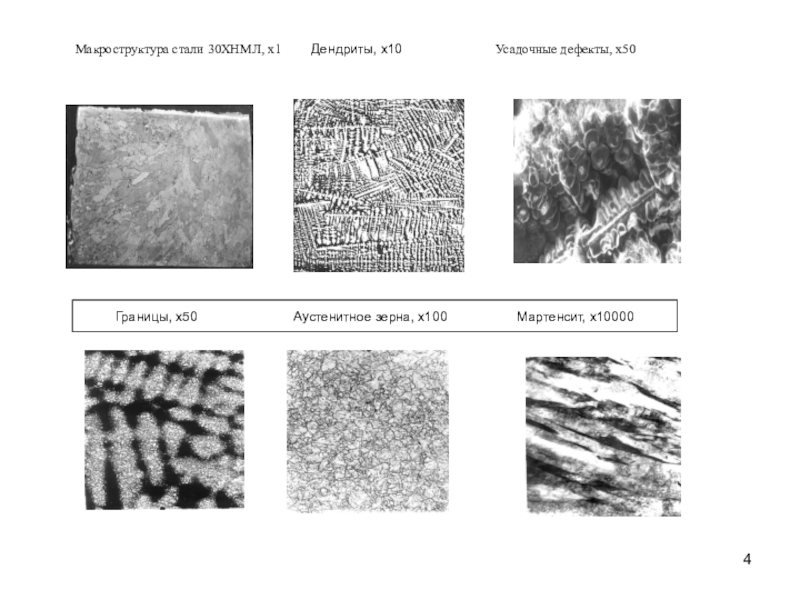

Слайд 4 Макроструктура стали 30ХНМЛ, х1

Дендриты, x10

Усадочные дефекты, x50

Границы, х50 Аустенитное зерна, х100 Мартенсит, х10000

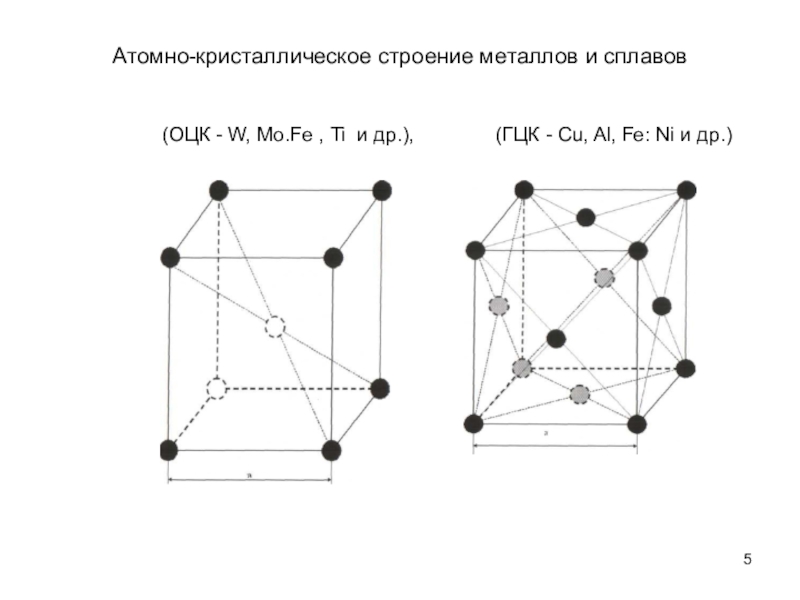

Слайд 5Атомно-кристаллическое строение металлов и сплавов

(ОЦК - W, Mo.Fe , Ti

и др.),

(ГЦК - Сu, Al, Fe: Ni и др.)

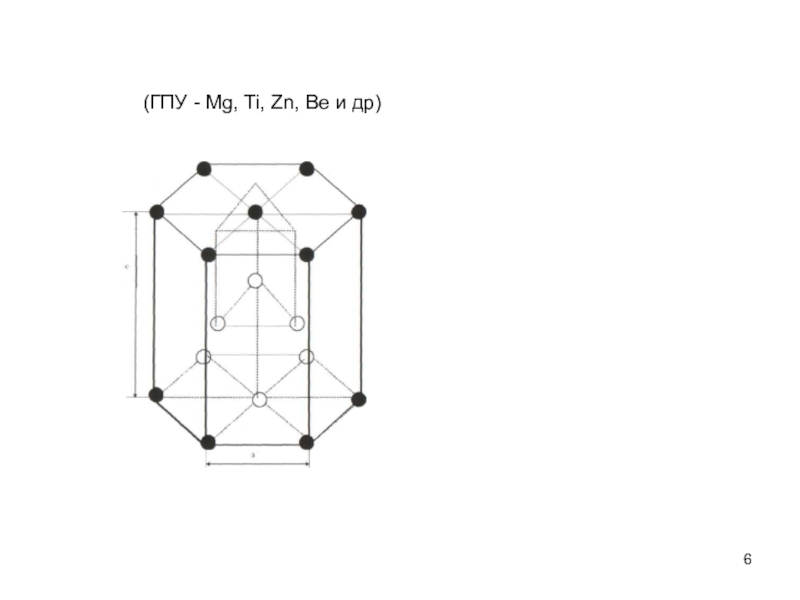

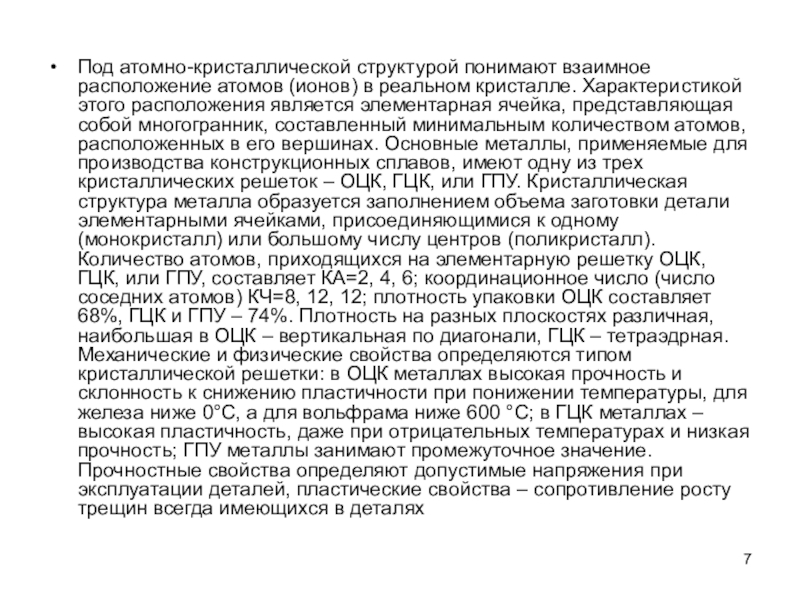

Слайд 7Под атомно-кристаллической структурой понимают взаимное расположение атомов (ионов) в реальном

кристалле. Характеристикой этого расположения является элементарная ячейка, представляющая собой многогранник,

составленный минимальным количеством атомов, расположенных в его вершинах. Основные металлы, применяемые для производства конструкционных сплавов, имеют одну из трех кристаллических решеток – ОЦК, ГЦК, или ГПУ. Кристаллическая структура металла образуется заполнением объема заготовки детали элементарными ячейками, присоединяющимися к одному (монокристалл) или большому числу центров (поликристалл). Количество атомов, приходящихся на элементарную решетку ОЦК, ГЦК, или ГПУ, составляет КА=2, 4, 6; координационное число (число соседних атомов) КЧ=8, 12, 12; плотность упаковки ОЦК составляет 68%, ГЦК и ГПУ – 74%. Плотность на разных плоскостях различная, наибольшая в ОЦК – вертикальная по диагонали, ГЦК – тетраэдрная. Механические и физические свойства определяются типом кристаллической решетки: в ОЦК металлах высокая прочность и склонность к снижению пластичности при понижении температуры, для железа ниже 0°С, а для вольфрама ниже 600 °С; в ГЦК металлах – высокая пластичность, даже при отрицательных температурах и низкая прочность; ГПУ металлы занимают промежуточное значение. Прочностные свойства определяют допустимые напряжения при эксплуатации деталей, пластические свойства – сопротивление росту трещин всегда имеющихся в деталях

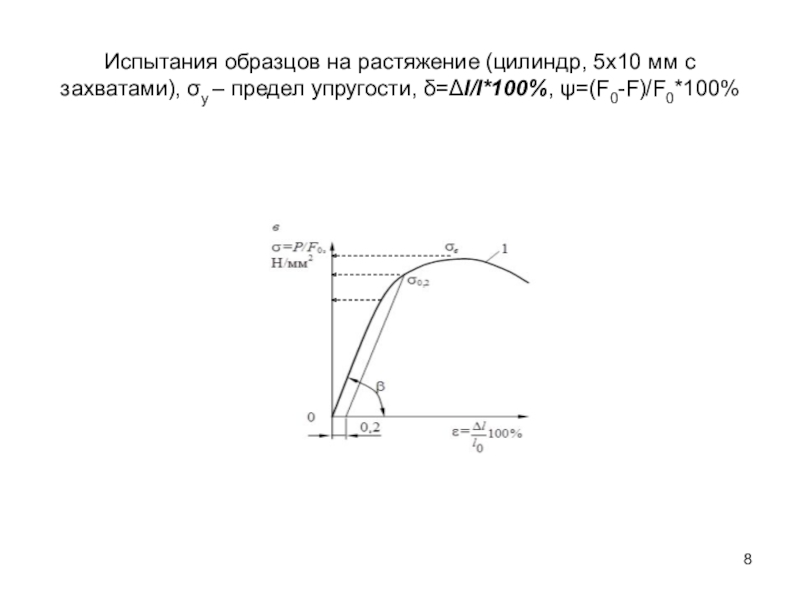

Слайд 8Испытания образцов на растяжение (цилиндр, 5х10 мм с захватами), σу

– предел упругости, δ=Δl/l*100%, ψ=(F0-F)/F0*100%

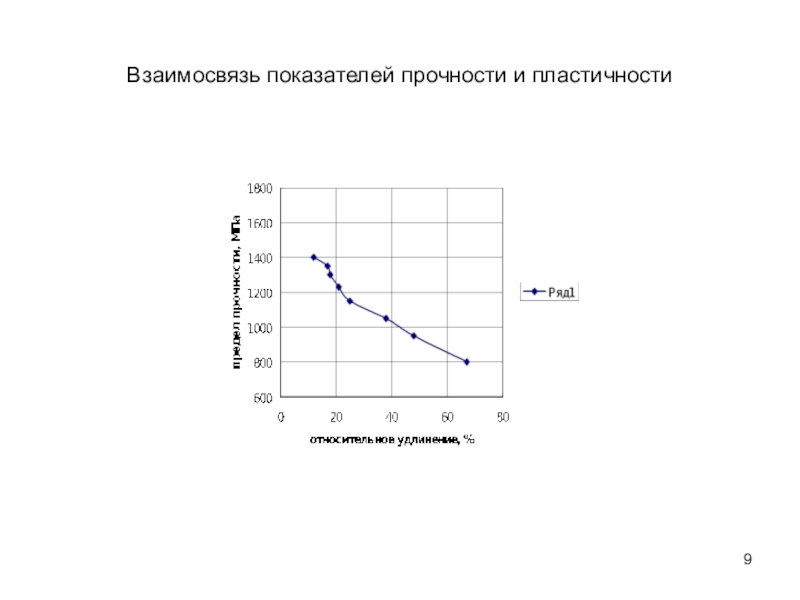

Слайд 9Взаимосвязь показателей прочности и пластичности

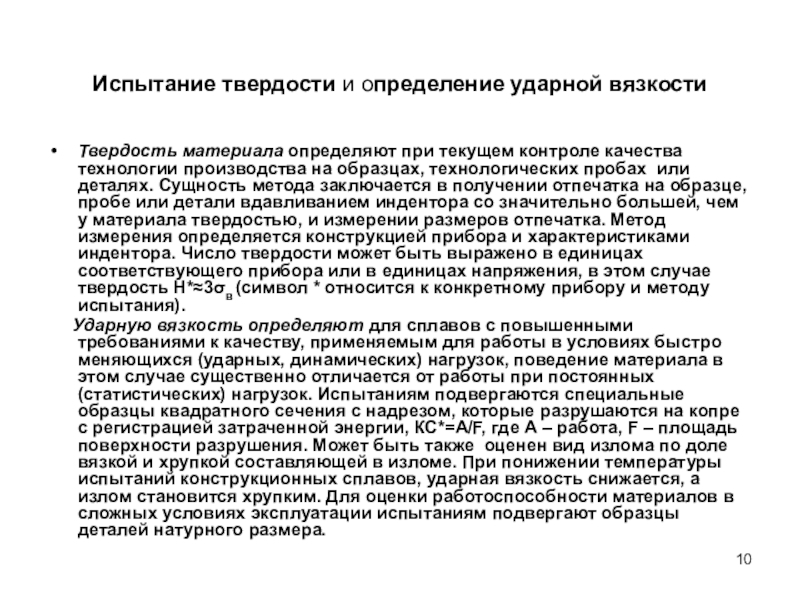

Слайд 10Испытание твердости и определение ударной вязкости

Твердость материала определяют при

текущем контроле качества технологии производства на образцах, технологических пробах или

деталях. Сущность метода заключается в получении отпечатка на образце, пробе или детали вдавливанием индентора со значительно большей, чем у материала твердостью, и измерении размеров отпечатка. Метод измерения определяется конструкцией прибора и характеристиками индентора. Число твердости может быть выражено в единицах соответствующего прибора или в единицах напряжения, в этом случае твердость Н*≈3σв (символ * относится к конкретному прибору и методу испытания).

Ударную вязкость определяют для сплавов с повышенными требованиями к качеству, применяемым для работы в условиях быстро меняющихся (ударных, динамических) нагрузок, поведение материала в этом случае существенно отличается от работы при постоянных (статистических) нагрузок. Испытаниям подвергаются специальные образцы квадратного сечения с надрезом, которые разрушаются на копре с регистрацией затраченной энергии, КС*=А/F, где А – работа, F – площадь поверхности разрушения. Может быть также оценен вид излома по доле вязкой и хрупкой составляющей в изломе. При понижении температуры испытаний конструкционных сплавов, ударная вязкость снижается, а излом становится хрупким. Для оценки работоспособности материалов в сложных условиях эксплуатации испытаниям подвергают образцы деталей натурного размера.

Слайд 11Методы исследования диаграмм состояния

методы исследования металлов и сплавов: термический,

металлографический, дилатометрический и термодинамический анализ фазовых превращений в сплавах. Диаграмма

состояния сплавов представляет собой графическое отражение взаимосвязи между химическим составом и структурой, образующейся при равновесных термодинамических условиях, т.е. при очень малой скорости охлаждения. Вещество может находиться в четырех основных агрегатных состояниях: газ, жидкость, твердое, плазма. - в виде газа, когда атомы практически на связаны между собой и перемещаются хаотично до столкновения друг с другом, длина свободного пробега при этом значительно больше размера атомов, плотность при этом низкая, например для воздуха, состоящего из азота и кислорода она составляет 1,2 кг/м3 при комнатной температуре и давлении 1 атм;

- в виде жидкости, в которой соседние атомы связаны друг с другом, при этом непрерывно и в большом количестве совершают переходы из одного равновесного состояния в другоеи поэтому обладают свойством текучести при действии внешней силы;

- твердое состояние характеризуется наличием фиксированных в пространстве положений (узлов кристаллической решетки), вокруг которых происходят колебания определенного атома с частотой, возрастающей при повышении температуры, время от времени атомы покидают положение равновесия и перемещаются в междоузельное пространство при этом узел решетки остается незанятым и считается вакансией, количество вакансий при высокой температуре, близкой к температуре плавления достигает 10%, связь между атомами сильная;

- состояние плазмы возникает при действии мощного внешнего энергетического поля в виде частично или полностью ионизированного газа.

Слайд 12В данном курсе рассматриваются твердое и жидкое состояние веществ. При

формировании структуры сплавов изучаются конкретные физические процессы:

- переход вещества из

одного агрегатного состояния в другое сопровождается поглощением (при нагреве) или выделением (при охлаждении) теплоты с замедлением скорости изменения температуры во времени:

- изменение структуры сплава в процессе нагрева-охлаждения нарушает линейную зависимость расширения-сокращения твердого тела с температурой:

- структура сплава при определенной температуре может быть зафиксирована быстрым охлаждением и исследована методами металлографического анализа, включая оптическую и электронную микроскопию, спектральные анализаторы структуры и химического состава и др.

Таким образом, в материаловедении применяются 4 основных метода анализа диаграмм состояния:

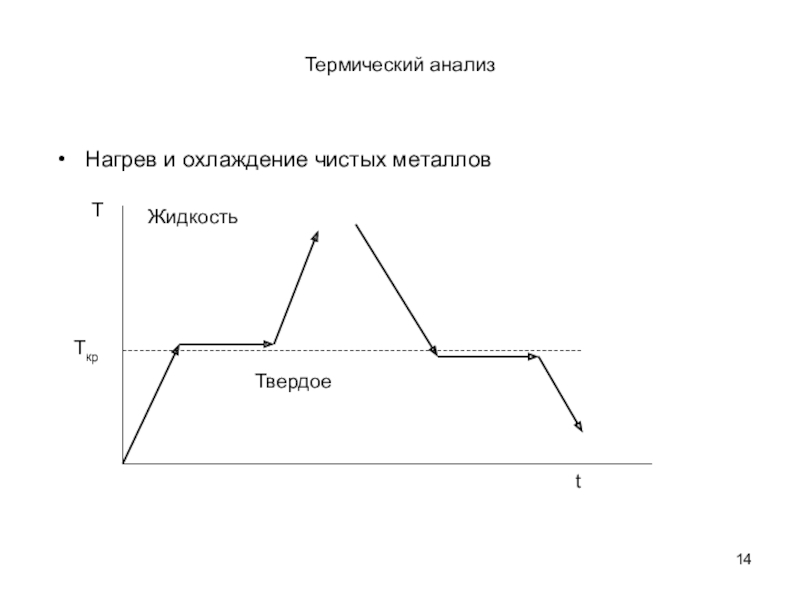

Термический анализ – по виду кривых нагрева-охлаждения.

Слайд 13Термический анализ – по виду кривых нагрева-охлаждения

При нагреве твердого

тела (металла) до температуры расплавления начинается образование жидкости, температура при

этом остается постоянной с некоторым перегревом, пока не произойдет полное расплавление (как таяние льда весной), затем происходит нагрев жидкости. При охлаждении жидкости до температуры затвердевания начинается образование твердой фазы, температура при этом остается постоянной с некоторым переохлаждением, пока не произойдет полное превращение расплава в твердое. При охлаждении процесс идет в обратном направлении.

Аналогичные процессы происходят при изменении кристаллической решетки металла, например при охлаждении железа из области температуры 1392-910°С при изменении кристаллической решетки ГЦК→ ОЦК. Превращение характеризуется двумя процессами:

Слайд 14Термический анализ

Нагрев и охлаждение чистых металлов

Т

Ткр

t

Жидкость

Твердое

Слайд 15

диффузионной перестройкой атомов железа, т.к. кристаллическая решетка железа ГЦК

параметр (для температуры 950°С) 0,3656 нм, что значительно больше, чем

параметр решетки ОЦК (20°С) 0,2866 нм, процесс происходит последовательно за счет образования центра ОЦК-фазы и его роста за счет индивидуального присоединения атомов, т.е. диффузионного перемещения атомов на 1 междуатомное расстояние (аналогично волне болельщиков на стадионе);

при перестройке атомов ГЦК→ ОЦК выделяется количество теплоты, соответствующеепримерно 35°С,которое должно быть отведено во внешнюю среду, для этого необходимо время. При малой скорости охлаждения процессы превращения лимитируются отводом теплоты и практически не зависят от диффузионной подвижности, при высокой скорости теплоотвода процессы лимитируются диффузией параметр которой определяется уравнением , где D0 – частотный множитель, Q – энергия активации диффузии, коэффициент диффузии определяет длину пробега атомов Коэффициент диффузии атомов железа и элементов, образующих с ним твердые растворы замещения (хром, никель, марганец и др.) уменьшается в интервале температур 1000-500 °С в 100 000 раз, углерода в железе в 100 раз. Следовательно, ускорение охлаждения может подавить подвижность добавляемых в сплав элементов с измельчением структуры или перевести сплав в некристаллическое (аморфное) состояние (как стекло).

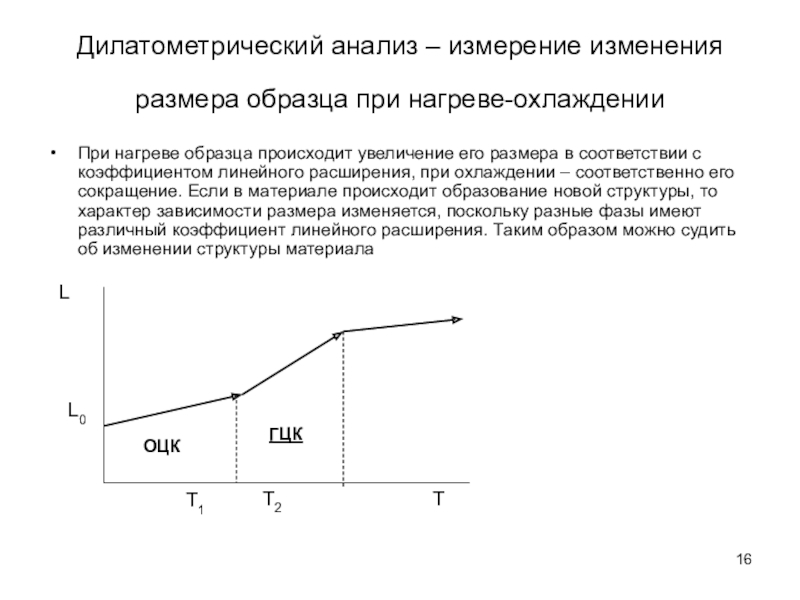

Слайд 16Дилатометрический анализ – измерение изменения размера образца при нагреве-охлаждении

При

нагреве образца происходит увеличение его размера в соответствии с коэффициентом

линейного расширения, при охлаждении – соответственно его сокращение. Если в материале происходит образование новой структуры, то характер зависимости размера изменяется, поскольку разные фазы имеют различный коэффициент линейного расширения. Таким образом можно судить об изменении структуры материала

L

L0

T1

T2

T

ОЦК

ГЦК

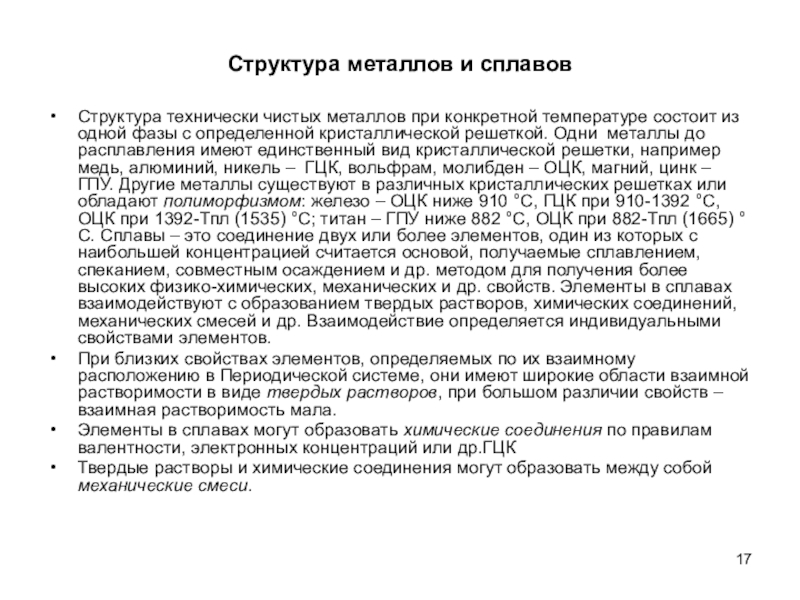

Слайд 17Структура металлов и сплавов

Структура технически чистых металлов при конкретной

температуре состоит из одной фазы с определенной кристаллической решеткой. Одни

металлы до расплавления имеют единственный вид кристаллической решетки, например медь, алюминий, никель – ГЦК, вольфрам, молибден – ОЦК, магний, цинк – ГПУ. Другие металлы существуют в различных кристаллических решетках или обладают полиморфизмом: железо – ОЦК ниже 910 °С, ГЦК при 910-1392 °С, ОЦК при 1392-Тпл (1535) °С; титан – ГПУ ниже 882 °С, ОЦК при 882-Тпл (1665) °С. Сплавы – это соединение двух или более элементов, один из которых с наибольшей концентрацией считается основой, получаемые сплавлением, спеканием, совместным осаждением и др. методом для получения более высоких физико-химических, механических и др. свойств. Элементы в сплавах взаимодействуют с образованием твердых растворов, химических соединений, механических смесей и др. Взаимодействие определяется индивидуальными свойствами элементов.

При близких свойствах элементов, определяемых по их взаимному расположению в Периодической системе, они имеют широкие области взаимной растворимости в виде твердых растворов, при большом различии свойств – взаимная растворимость мала.

Элементы в сплавах могут образовать химические соединения по правилам валентности, электронных концентраций или др.ГЦК

Твердые растворы и химические соединения могут образовать между собой механические смеси.

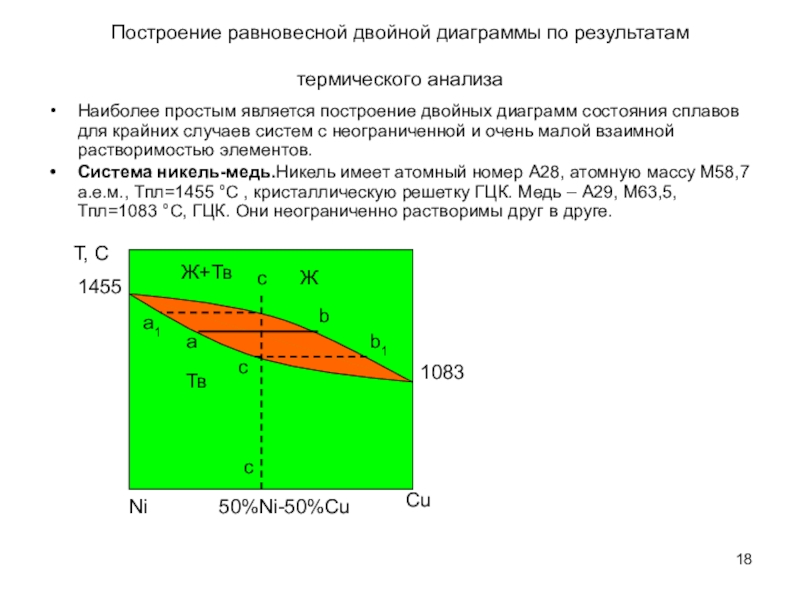

Слайд 18Построение равновесной двойной диаграммы по результатам термического анализа

Наиболее простым

является построение двойных диаграмм состояния сплавов для крайних случаев систем

с неограниченной и очень малой взаимной растворимостью элементов.

Система никель-медь.Никель имеет атомный номер А28, атомную массу М58,7 а.е.м., Тпл=1455 °С , кристаллическую решетку ГЦК. Медь – А29, М63,5, Тпл=1083 °С, ГЦК. Они неограниченно растворимы друг в друге.

Ж

Тв

Ж+Тв

a

b

c

Ni

Cu

T, C

1455

1083

50%Ni-50%Cu

a1

b1

c

c

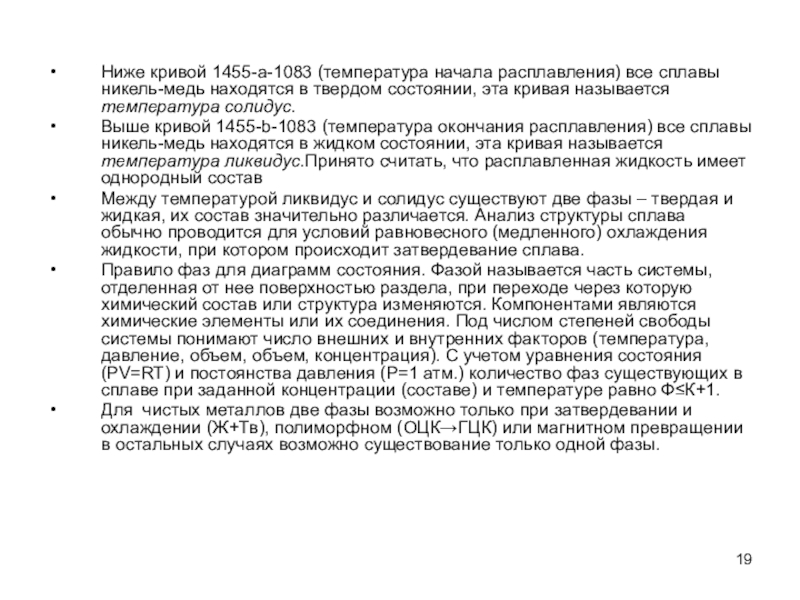

Слайд 19Ниже кривой 1455-а-1083 (температура начала расплавления) все сплавы никель-медь находятся

в твердом состоянии, эта кривая называется температура солидус.

Выше кривой 1455-b-1083

(температура окончания расплавления) все сплавы никель-медь находятся в жидком состоянии, эта кривая называется температура ликвидус.Принято считать, что расплавленная жидкость имеет однородный состав

Между температурой ликвидус и солидус существуют две фазы – твердая и жидкая, их состав значительно различается. Анализ структуры сплава обычно проводится для условий равновесного (медленного) охлаждения жидкости, при котором происходит затвердевание сплава.

Правило фаз для диаграмм состояния. Фазой называется часть системы, отделенная от нее поверхностью раздела, при переходе через которую химический состав или структура изменяются. Компонентами являются химические элементы или их соединения. Под числом степеней свободы системы понимают число внешних и внутренних факторов (температура, давление, объем, объем, концентрация). С учетом уравнения состояния (PV=RT) и постоянства давления (Р=1 атм.) количество фаз существующих в сплаве при заданной концентрации (составе) и температуре равно Ф≤К+1.

Для чистых металлов две фазы возможно только при затвердевании и охлаждении (Ж+Тв), полиморфном (ОЦК→ГЦК) или магнитном превращении в остальных случаях возможно существование только одной фазы.

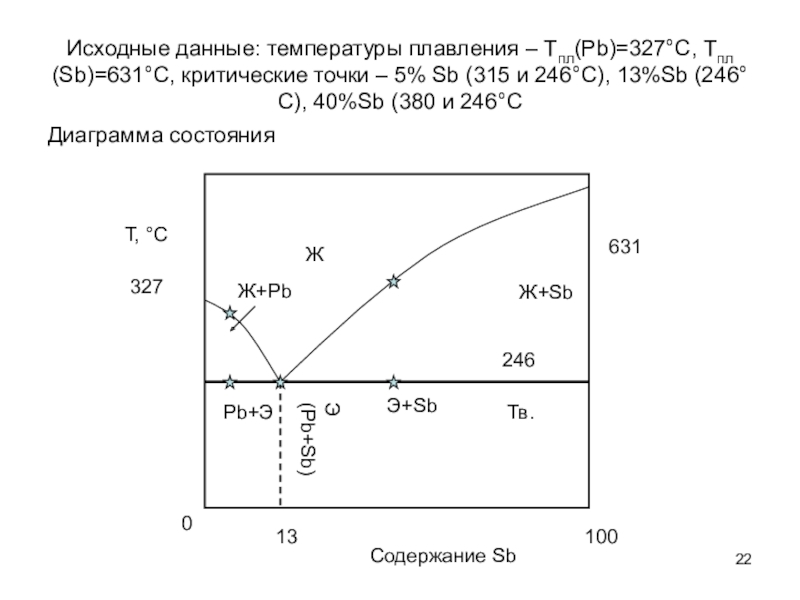

Слайд 20Для двойных сплавов наибольшее количество фаз равно трем.

Процесс начинается с

образования твердой фазы при охлаждении сплава ниже температуры ликвидус (точка

с на диаграмме), состав твердой фазы указывает горизонталь к точке Ж(с)→Тв(а1). Внутри жидко-твердой области из жидкости образуется твердая и жидкая фазы переменной концентрации по реакции Ж(с)→Тв(а)+Ж(b).Таким образом, состав твердой фазы при кристаллизации изменяется по кривой а1-с, а состав жидкости по кривой с-b. Из этого следует правило отрезков для определения состава и количества фаз в двухфазной области:

концы горизонтального отрезка, проведенного в двухфазной области и пересекающего заданную концентрацию (с=50%), указывают на состав твердой (а) и жидкой (b) фаз (перпендикуляр на ось концентраций), а отношение противолежащих фазам отрезков указывают на соотношение объемов фаз в двухфазной зоне ас/сb=V(Ж)/V(Тв).

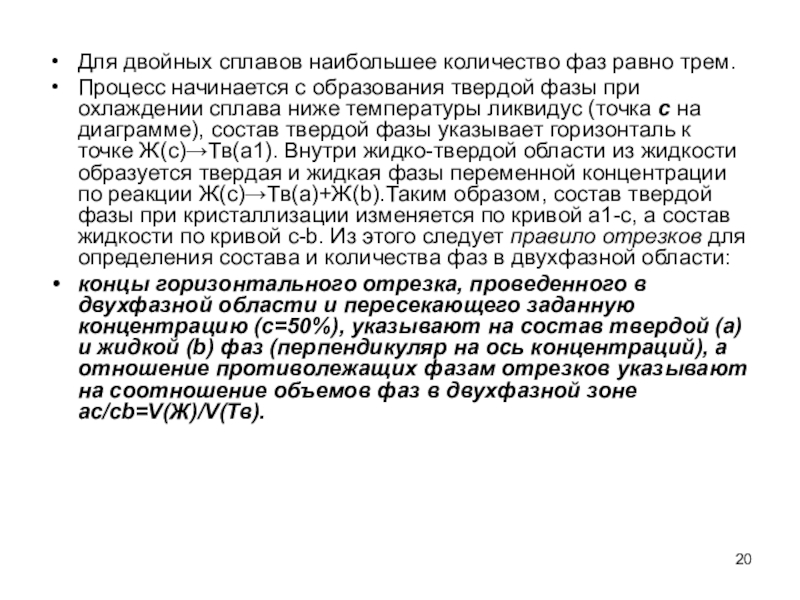

Слайд 21Построение диаграммы состояния сплавов свинец-сурьма по результатам термического анализа

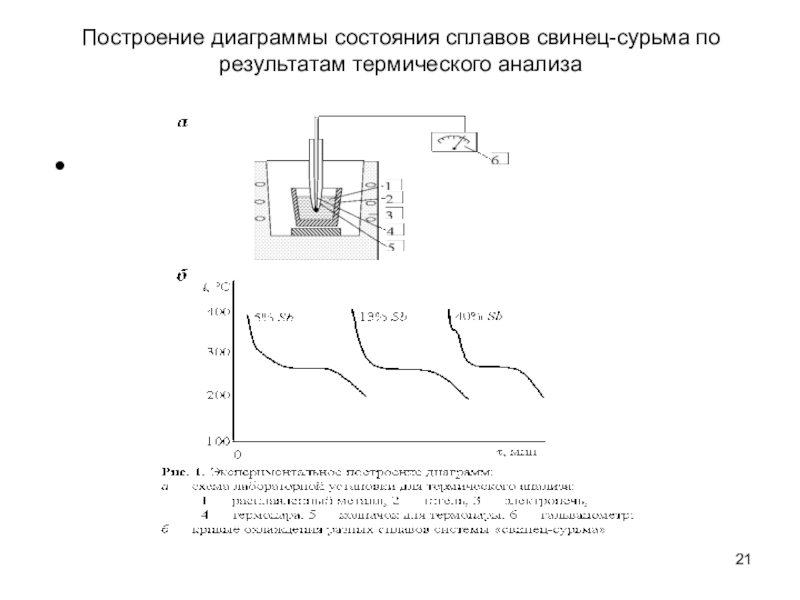

Слайд 22Исходные данные: температуры плавления – Тпл(Pb)=327°C, Тпл(Sb)=631°C, критические точки –

5% Sb (315 и 246°С), 13%Sb (246°C), 40%Sb (380 и

246°С

Диаграмма состояния

T, °C

327

631

0

100

13

Ж

Тв.

Ж+Pb

Ж+Sb

Pb+Э

Э+Sb

Э(Pb+Sb)

246

Содержание Sb

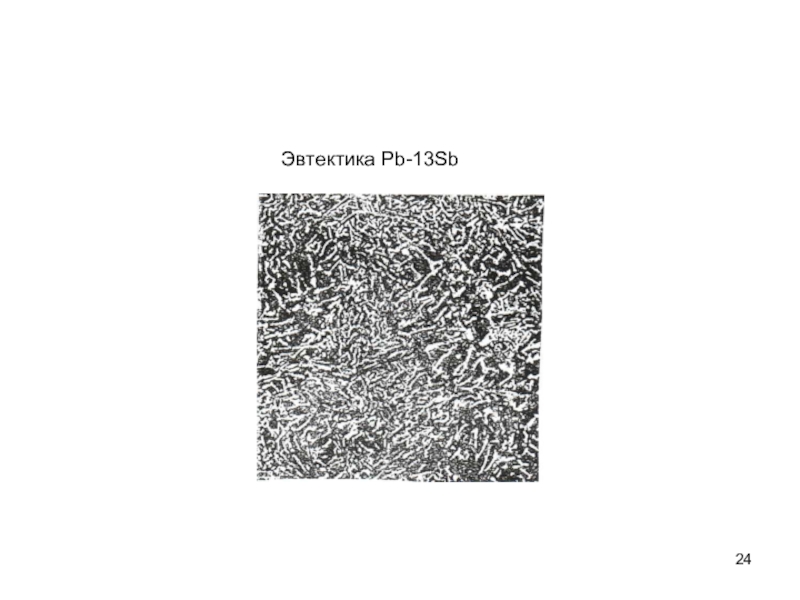

Слайд 23Структура сплавов Pb-Sb

Заэвтектический Pb-40Sb

доэвтектический Pb-5Sb

Sb

Pb

э

эЭ

э

Слайд 254. Определение видов структуры, фаз и их химического состава по

диаграмме состояния и при изучении шлифов в оптическом микроскопе. Лабораторные

и практические занятия

Слайд 26

Формирование кристаллической структуры сплавов при первичной кристаллизации сплавов и пластической

деформации

1. Образование твердой фазы при охлаждении расплава, дендритная и

ячеистая кристаллизация.

Образование твердой фазы при охлаждении расплава происходит при некотором переохлаждении относительно равновесной температуры кристаллизации Ткр. При этом центрами роста твердой фазы могут быть:

– посторонние включения в расплаве, имеющие более высокою температуру плавления, чем основной сплав;

– стенки холодной формы, в которую заливается расплав;

– вынужденные зародыши твердой фазы, образующиеся в расплаве при переохлаждении.

Скорость роста объема твердой фазы определяется отводом теплоты за счет нагрева формы и во внешнюю среду. В любом случае заготовка затвердеет и остынет, причем для крупных заготовок необходимо больше времени. Структура заготовки на плоскости и в объеме, в зависимости от состава, объема заготовки и условий затвердевания, может иметь форму дендритов (плоских или объемных, см. выше) или ячеек в форме плоских или объемных многогранников неправильной формы. Количество структурированных таким образом объемов в макромасштабе очень велико, например, объеме заготовки 1 см3 содержит 1 млн. кристаллов размером 100 мкм, кристаллические решетки которых ориентированы в разных направлениях.

Слайд 27Полиморфные превращения в сплавах

Полиморфные превращения металлов происходят в твердом состоянии,

при этом изменяется кристаллическая решетка, при нагреве происходит поглощение теплоты,

а при охлаждении – ее выделение. В железе существуют два полиморфных превращения – ОЦК(910°)→ ГЦК(1392°)→ ОЦК. Количество теплоты, характеризующее перестройку кристаллической структуры в 10-20 раз меньше, чем при плавлении-затвердевании. Полиморфные превращения позволяют производить термическую обработку сплавов и регулировать их свойства.

Слайд 28Холодная и горячая пластическая деформация заготовок

.

Слитки из сплавов производятся в

различной массе, от 100 кг до 200 т. Как правило

из них изготавливают обработкой давлением заготовки, наиболее приближенные по форме к деталям, что позволяет рационально использовать металл и снижать трудоемкость обработки резанием. Заготовки из цветных металлов и из сталей низкой прочности малой массы могут быть обработаны давлением без нагрева, прочные сплавы большой массы требуют нагрева под деформацию на (0,6-0,8)Тпл.

При холодной деформации кристаллы (зерна), составляющие структуру, вытягиваются по одним направлениям и уменьшаются по другим, при этом может происходить их дробление. При листовой прокатке происходит уменьшение толщины, увеличение длины и ширины листа. При сортовой прокатке компактных заготовок (пруток, квадрат и др.) происходит уменьшение площади сечения и увеличение длины заготовок.

Структура сплавов после холодной деформации измельчается в несколько раз, поглощает часть энергии деформации и является неравновесной. Показатели прочности при этом повышаются, а пластичности снижаются. При нагреве структура приходит в равновесие, происходит рекристаллизация структуры деформированных заготовок, т.е. образование новых равновесных зерен. Начало роста зерна холодно деформированной низколегированной стали происходит при температуре выдержки 0,4Тпл. Конечный размер зерна зависит от температуры нагрева и времени выдержки, это позволяет регулировать механические свойства (прочность и пластичность) в соответствии с техническими требованиями.

Крупные заготовки различных сплавов деформируют при (0,6-0,8)Тпл. Особенностью формирования структуры при горячей пластической деформации является одновременное прохождение деформации структуры и ее рекристаллизации.

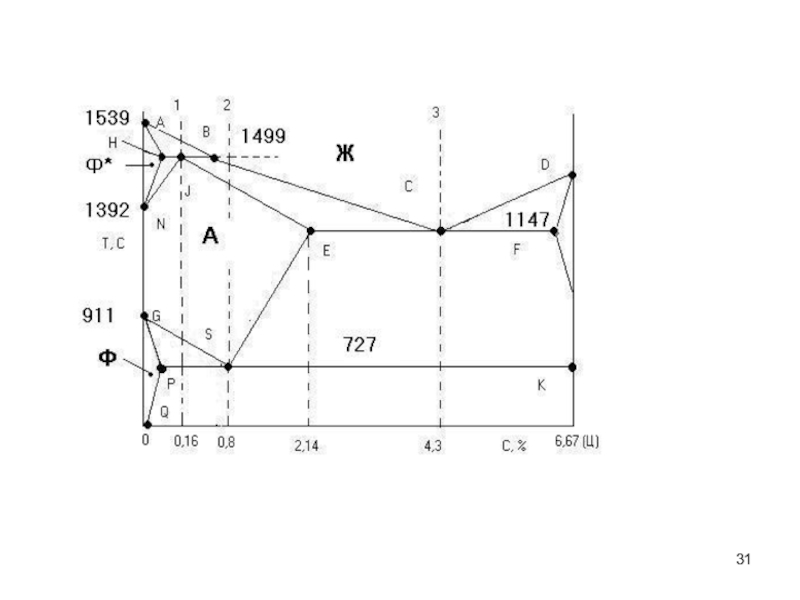

Слайд 29Диаграмма состояния сплавов железо-углерод. Конструкционные чугуны и стали, маркировка и

свойства

Железо – элемент Периодической системы номер 26, атомная масса 55,8

а.е.м, плотность 7,8 г/см3, находится в 8 группе, имеет степень окисления +2 и +3. Температура плавления равна 1535 °С. Имеет три модификации кристаллической решетки – ОЦК( до 910°С), ГЦК(910-1392°С) и ОЦК(от 1392 до Тпл. До температуры Кюри 769°С железо имеет собственную намагниченность (ферромагнитно), выше – способно намагничиваться во внешнем магнитном поле (парамагнитно).

Углерод имеет номер 6, атомная масса 12 а.е.м., находится в 4 группе, имеет степень окисления +2 и +3, используется в сплавах в виде графита, плотность 2,2 г/см3 при нагревании твердого в нормальных условиях превращается при 3800°С в газ (минуя жидкое состояние) или сублимируется.

3.1 Взаимодействие элементов в сплавах железо-углерод.

В сплавах железо-углерод образуются различные фазы и структурные составляющие:

Феррит (α, Ф) – твердый раствор внедрения углерода в α-железе (ОЦК);

Аустенит (γ, А) – твердый раствор внедрения углерода в γ-железе (ГЦК);, Цементит (Ц) – химическое соединение железа и углерода (Fe3C, не починяется правилу валентности) с концентрацией углерода 6,67% масс.; Графит (Г) – чистый углерод;

Перлит (П) – механическая смесь феррита и цементита П(Ф+Ц), образуется при концентрации углерода 0.8% и температуре 727°С;

Ледебурит (Л) – механическая смесь аустенита, образуется при концентрации углерода 0.8% и температуре 1147°С.

Слайд 30Диаграмма сплавов железо-углерод, стали и чугуны.

Диаграмма сплавов железо-углерод существует в

двух видах:

– стабильном, где углерод может находиться в виде

графита, при использовании технически чистого железа, при использовании специальных добавок (кремния, фосфора и др.), при проведении длительного высокотемпературного отжига;

– метастабильном, где углерод находится в виде цементита при использования железа промышленной чистоты.

Конструкционным сплавам на основе железа соответствует метастабильная диаграмма состояния, при этом в высокоуглеродистых сплавах железа – чугунах (>2,1% углерода) реализуются оба вида диаграммы состояния.

Слайд 32Характерные точки диаграммы:

- для чистого железа точка А температура

плавления железа, определяет уровень температуры плавления сплавов с содержанием углерода

до 0,8%, примерно от 1539°С до 1450°С;

- точка N температура перехода δ-феррита (Ф*, ОЦК) в аустенит (А, ГЦК);

- точка G температура перехода аустенита (А, ГЦК) в α-феррит (Ф, ОЦК);

- линия ликвидус ADCD, начало кристаллизации при охлаждении, выше этой температуры все сплавы железа с углеродом находятся в жидком (расплавленном состоянии);

- линия солидусАHJECF, окончание кристаллизации, ниже этой температуры все сплавы железа с углеродом находятся в твердом состоянии;

- точки Н, Р, Е определяют наибольшую растворимость углерода в железе, соответственно в Ф* (0,16%), в Ф (0,02%) и А (2,14%);

- прямая ЕCF определяет область эвтектического превращения Ж(С)→А(Е)+Ц(F), с образованием механической смеси – ледебурита, при этом возможно существование трех фаз. Прямая НJВ определяет область существования перитектическогопревращения Ф*(Н)+Ж(В)→А(J). Прямая PSK определяет область эвтектоидного превращения А(S) →Ф(Р)+Ц(К)=П(S). На всех прямых возможно существование трех фаз.

- область АНN ограничивает существование высокотемпературного δ-феррита(Ф*), область NJESG определяет существование аустенита (А), (GPQ) – область низкотемпературного феррита (Ф), в т. ч. при комнатной температуре, предел прочности феррита составляет σв≈300МПа;

- концентрация углерода 0,8% (S) определяет появление 100% механической смеси свободного П(0,8%)=Ф(0,02%)+Ц(6,67%), при меньшей концентрации имеется в виде отдельная ваза феррит (П+Ф), при большей – цементит (П+Ц), предел прочности перлита составляет σв≈700МПа;

- концентрация углерода 2,14% разделяет области сталей (при меньшем значении) и чугунов при большем.

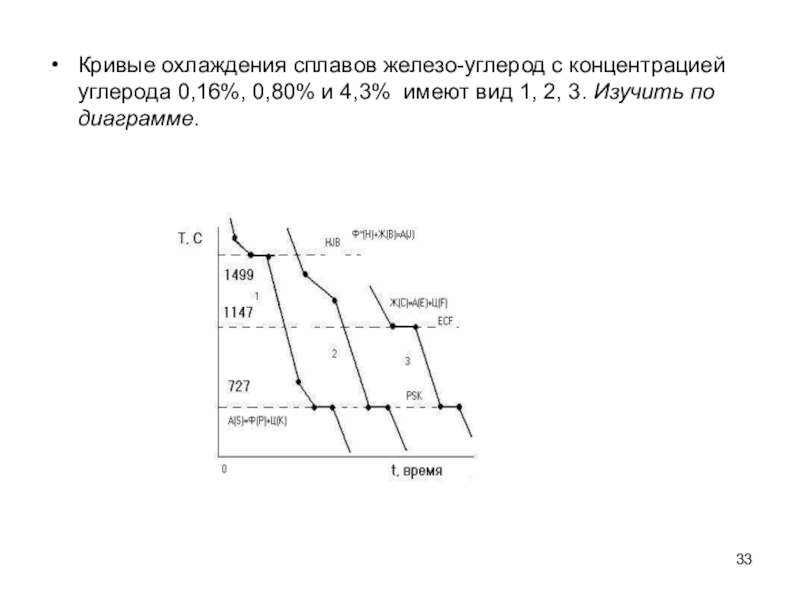

Слайд 33Кривые охлаждения сплавов железо-углерод с концентрацией углерода 0,16%, 0,80% и

4,3% имеют вид 1, 2, 3. Изучить по диаграмме.

Слайд 34Изучение видов превращений в сплавах при охлаждении в зависимости от

содержания углерода на основе термических кривых охлаждения.

При проведении термической обработки

сталей температуру эвтектоидного превращения PSK обозначают А1, GS – А3, SE – А3 или Аcm. При нагреве соответственно – Ас1, Ас3. При охлаждении – Аr1, Аr3.

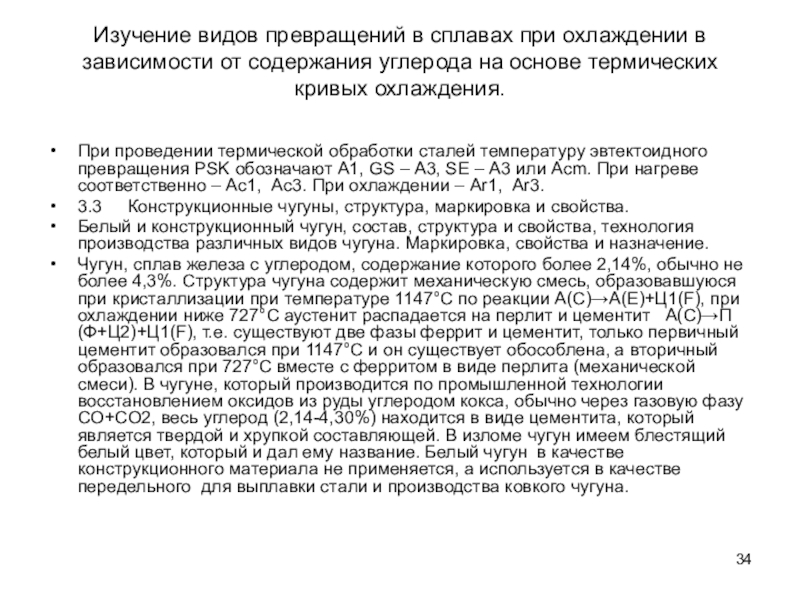

3.3 Конструкционные чугуны, структура, маркировка и свойства.

Белый и конструкционный чугун, состав, структура и свойства, технология производства различных видов чугуна. Маркировка, свойства и назначение.

Чугун, сплав железа с углеродом, содержание которого более 2,14%, обычно не более 4,3%. Структура чугуна содержит механическую смесь, образовавшуюся при кристаллизации при температуре 1147°С по реакции А(С)→А(Е)+Ц1(F), при охлаждении ниже 727°С аустенит распадается на перлит и цементит А(С)→П(Ф+Ц2)+Ц1(F), т.е. существуют две фазы феррит и цементит, только первичный цементит образовался при 1147°С и он существует обособлена, а вторичный образовался при 727°С вместе с ферритом в виде перлита (механической смеси). В чугуне, который производится по промышленной технологии восстановлением оксидов из руды углеродом кокса, обычно через газовую фазу CО+CО2, весь углерод (2,14-4,30%) находится в виде цементита, который является твердой и хрупкой составляющей. В изломе чугун имеем блестящий белый цвет, который и дал ему название. Белый чугун в качестве конструкционного материала не применяется, а используется в качестве передельного для выплавки стали и производства ковкого чугуна.

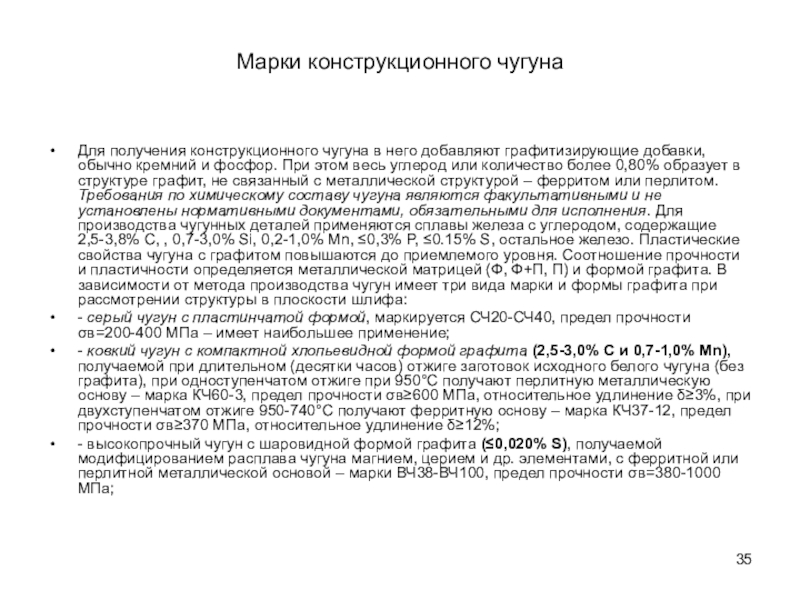

Слайд 35Марки конструкционного чугуна

Для получения конструкционного чугуна в него добавляют графитизирующие

добавки, обычно кремний и фосфор. При этом весь углерод или

количество более 0,80% образует в структуре графит, не связанный с металлической структурой – ферритом или перлитом. Требования по химическому составу чугуна являются факультативными и не установлены нормативными документами, обязательными для исполнения. Для производства чугунных деталей применяются сплавы железа с углеродом, содержащие 2,5-3,8% С, , 0,7-3,0% Si, 0,2-1,0% Mn, ≤0,3% P, ≤0.15% S, остальное железо. Пластические свойства чугуна с графитом повышаются до приемлемого уровня. Соотношение прочности и пластичности определяется металлической матрицей (Ф, Ф+П, П) и формой графита. В зависимости от метода производства чугун имеет три вида марки и формы графита при рассмотрении структуры в плоскости шлифа:

- серый чугун с пластинчатой формой, маркируется СЧ20-СЧ40, предел прочности σв=200-400 МПа – имеет наибольшее применение;

- ковкий чугун с компактной хлопьевидной формой графита (2,5-3,0% С и 0,7-1,0% Mn), получаемой при длительном (десятки часов) отжиге заготовок исходного белого чугуна (без графита), при одноступенчатом отжиге при 950°С получают перлитную металлическую основу – марка КЧ60-3, предел прочности σв≥600 МПа, относительное удлинение δ≥3%, при двухступенчатом отжиге 950-740°С получают ферритную основу – марка КЧ37-12, предел прочности σв≥370 МПа, относительное удлинение δ≥12%;

- высокопрочный чугун с шаровидной формой графита (≤0,020% S), получаемой модифицированием расплава чугуна магнием, церием и др. элементами, с ферритной или перлитной металлической основой – марки ВЧ38-ВЧ100, предел прочности σв=380-1000 МПа;

Слайд 36

Понятие «качество» стали. Технологические добавки, вредные примеси и неметаллические включения.

Сталь

– это сплав железа с углеродом, содержащий также технологические добавки,

обеспечивающие ее качество – кремний и марганец, а также вредные примеси – фосфор и серу, снижающие технологические, механические и др. свойства. Химический состав стали устанавливается для основных элементов государственным стандартом в виде интервала допустимых значений, а для вредных примесей (фосфора и серы) предельным допустимым значением (не более). Технология удаления вредных примесей в процессе выплавки стали является трудоемким и экономически дорогим процессом. Так для сталей обыкновенного качества установлено требование по фосфору и сере – Р≤0,04% и S≤0,05%, для качественной стали – Р≤0,035% и S≤0,040%, что фактически удваивает цену стальных заготовок. Требования к высококачественной стали, например для магистральных трубопроводов, могут быть значительно более жесткие –Р≤0,010% и S≤0,010%, соответственно повышается цена.

Основные этапы технологии выплавки стали заданного химического состава включают для плавки в электрической дуговой печи:

- подготовку исходных материалов – стального лома и руды, чугуна, вспомогательных элементов (оксидов, извести и др.), содержание углерода должно быть на 0,50% выше, чем в заданной марке стали;

- расплавление с окислением избыточного содержания углерода и фосфора до заданных требований;

- восстановление кремнием и марганцем с удалением кислорода и серы с обеспечением заданного состава;

- корректировка температуры расплава для разливки.

Слайд 37Влияние химического состава на свойства нелегированной (углеродистой) стали

.

Углерод определяет механические

свойства, назначение и применение стали. С повышением содержания углерода увеличивается

прочность и снижается пластичность, резко повышается температура перехода стали в хрупкое состояние, которая достигает комнатной температуры.

Сера и фосфор снижают технологическую пластичность соответственно при высокой и низкой температуре и снижают сопротивление стали при эксплуатации.

Технологические добавки (кремний и марганец), обеспечиваю качество стали, снижая влияние неизбежно присутствующих оксидов, сульфидов и нитридов различных элементов на качество стали.

Эксплуатационную работоспособность стали определяют одновременно заданные показатели прочности, устанавливающие уровень допустимых нагрузок, и пластичности, характеризующие сопротивление материала росту трещин неизбежно существующих в деталях в виде дефектов структуры. Технические требования к химическому составу и механическим свойствам материалов отражают необходимость обеспечения комплекса взаимно зависящих свойств с учетом экономических показателей производства материалов.

В разработке новых машин и механизмов доля сведений о материалах составляет 1/3, наряду с методами проектирования и сведениях о результатах эксплуатации.

Слайд 38Классификация сталей по назначению, маркировка конструкционных и инструментальных нелегированных сталей

Нелегированные стали классифицируются по назначению:

- сталь общего назначения группа А,

группа Б и группа В;

- сталь конструкционная углеродистая обыкновенного качества;

- сталь конструкционная углеродистая качественная.

К стали группы А предъявляют только требования по механическим свойствам при комнатной температуре по пределу прочности σв, пределу текучести σ0,2, относительному удлинению δ. Химический состав является факультативным и должен обеспечить уровень механических свойств, маркировка стали Ст0-Ст6, σв≥300-600 МПа, σ0,2≥210-300 МПа (начиная от Ст2), для Ст0 δ≥22%, далее δ≥32-14%. Повышение требований по прочности обеспечивается за счет более высокого содержания углерода, при этом требования по относительному удлинению снижаются.

Для стали группы Б предъявляются требования только по химическому составу, по содержанию углерода, марганца, кремния, сере и фосфора.

К стали группы В предъявляют требования по химическому составу и механическим свойствам, слитки изготавливаются из кипящей (≤0,03% Si, кп), полуспокойной (0,05-0,17% Si, пс) и спокойной (0,17-0,37% Si, сп) стали.

Маркировка качественной стали включает цифровое указание содержания углерода в сотых долях процента и указание состояния стали во время разливки, например сталь 08(кп, пс) – среднее содержание углерода 0,08% (состояние стали во время разливки кипящая или полуспокойная) или сталь 25 – среднее содержание углерода 0,25%, состояние стали спокойная (не указывается). Для механических свойств качественной стали дополнительно указывается интервал твердости для оперативного контроля качества стали на партии заготовок и ударная вязкость при комнатной и отрицательной климатической температуре, которая характеризует работоспособность стали при ударной (динамической нагрузке).

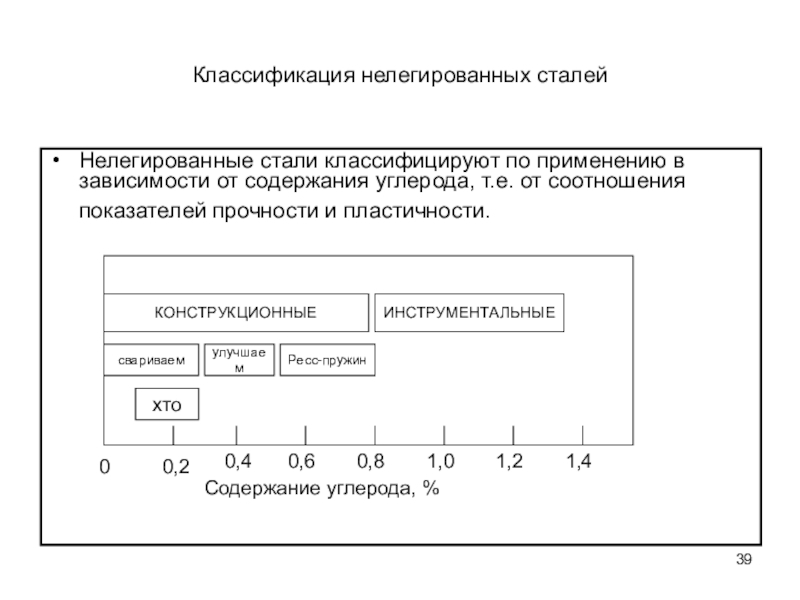

Слайд 39Классификация нелегированных сталей

Нелегированные стали классифицируют по применению в зависимости от

содержания углерода, т.е. от соотношения показателей прочности и пластичности.

0

0,2

0,4

0,6

0,8

1,0

1,2

1,4

Содержание

углерода, %

КОНСТРУКЦИОННЫЕ

ИНСТРУМЕНТАЛЬНЫЕ

свариваем

хто

улучшаем

Ресс-пружин

Слайд 40Основные группы стали по назначению – конструкционные (содержание углерода до

0,8%) для изготовления машин и механизмов и инструментальные (от 0,8

до 1,5%) для мерительного инструмента, напильников и режущего инструмента для легко обрабатывающихся материалов.

Инструментальные стали

Нелегированные и, особенно, легированные стали необходимо обрабатывать резанием легированными инструментальными сталями. Нелегированные инструментальные стали маркируются буквой У, обозначающей инструментальная углеродистая, и цифрами – среднее содержание углерода в десятых долях процента. Сталь У-7 содержит 0,7% углерода, сталь У13 – 1,3% углерода. Инструментальные стали в связи с тяжелыми условиями работы изготавливаются в высококачественном исполнении, содержание серы и фосфора в них менее 0,02%. Твердость стали в термообработанном состоянии выше 60HRC или 6000 МПа, она должна быть, как минимум в три раза выше, чем твердость обрабатываемого материала.

Слайд 41Конструкционные стали

Нелегированные конструкционные стали основной материал (до 90%) для изготовления

машин, механизмов, зданий и сооружений. Применение этих сталей определяется соотношением

прочности и пластичности, т.е. содержанием углерода:

- стали с содержанием до 0,25%применяются для свариваемых конструкций, которые невозможно или нецелесообразно производить методами литья или обработки давлением (например, рамных конструкций) и глубокой вытяжки тонкостенных изделий. Основным требованием к сталям является высокая пластичность, обеспечивающая отсутствие трещин при сварке и способность выдерживать большие степени деформации без разрушения, поэтому свариваемость стали тем лучше, чем меньше содержание углерода;

- в интервале концентрации углерода 0,15-0,40% стали могут подвергаться химико-термической обработке для регулирования структуры и поверхностного (на глубину до 2,0 мм) упрочнения для повышения износостойкости и коррозионной стойкости;

.

Слайд 42- в интервале концентрации углерода 0,30-0,50% соотношение прочности и пластичности,

а также ударной вязкости стали можно эффективно регулировать термической обработкой

(закалкой и высоким отпуском при 500-700 °С или улучшением, см. раздел термообработка), эти марки улучшаемых сталей широко применяются для изготовления машин и механизмов, работающих при динамических (ударных) нагрузках;

- стали с содержанием углерода 0,50-0,80%применяются для изготовления рессор и пружин, они имеют высокие предел упругости и многократно допустимую упругую деформацию, обеспечивающие работоспособность деталей в условиях непрерывных колебаний.

Правильный выбор марки стали для изготовления деталей машин и контроль технологии производства обеспечивают гарантированную длительную работоспособность машин и механизмов при эксплуатации, нарушение технологии и процессов эксплуатации оборудования приводят к непредвиденному и раннему разрушению с тяжелыми последствиями с точки зрения безопасности процессов в техносфере.

Слайд 43Виды термической обработки и их влияние на структуру и свойства

сплавов

Производственные процессы изготовления заготовок машин и механизмов, включая выплавку, разливку,

а также обработку давлением характеризуются слабо контролируемым неоптимальным соотношением прочности и пластичности. Это связано с неоднородностью структуры исходного (близкого к равновесному) состояния сплава, наличием дефектов и технологических напряжений в связи с невозможностью эффективного регулирования процессов формирования структуры крупных заготовок массой десятки тонн в процессе их изготовления в условиях непрерывного слабо контролируемого охлаждения при теплообмене с окружающей средой. Поэтому гарантированные механические свойства сплавов можно обеспечить только при термической обработке заготовок, близких по форме чертежу детали.

Термическая обработка – это процесс, включающий нагрев до определенной температуры, выдержку заданное время для приведения структуры в однородное состояние и контролируемое охлаждение в конкретной охлаждающей среде, обеспечивающей заданную скорость охлаждения. Температура нагрева при этом регулируется с точностью +-5°С, время нагрева с точностью до 1 мин. (для быстрорежущих сталей до 1 с).

Слайд 44Равновесное состояние сплавов соответствует очень медленному охлаждению, при котором все

процессы теплообмена и диффузии проходят до полного выравнивания температуры и

состава в любом микрообъеме заготовки. В реальном производственном процессе образование структуры заготовки происходит за конечное время: так слиток массой 60 кг затвердевает за 30 с, массой 25 т за 3 часа, а массой 200 т за сутки. Поэтому структура разных заготовок из одного сплава различается. Еще большее различие имеет структура термически обработанной стали, нагретой в область существования аустенита (ГЦК) и охлажденной по определенному режиму.

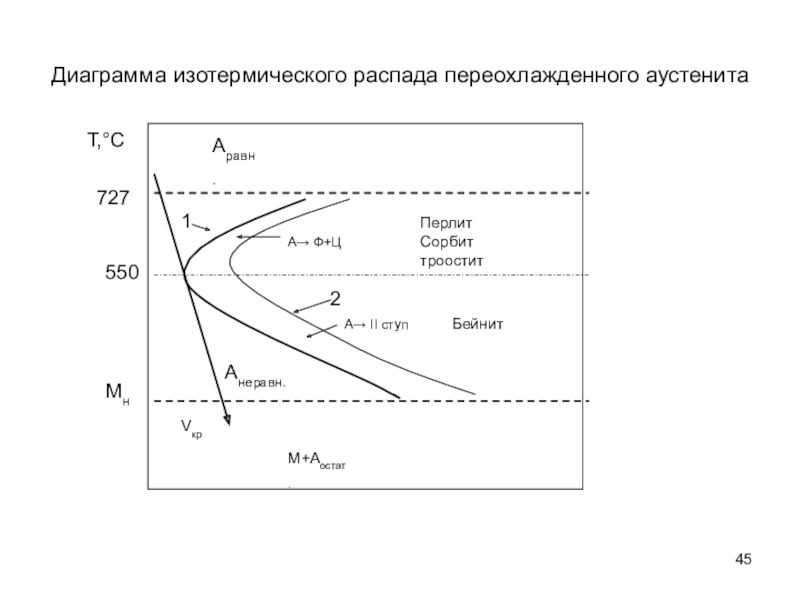

Для анализа кинетики превращения А→Ф+Ц строят диаграмму изотермического распада аустенита. В учебных целях наиболее целесообразно рассматривать сталь эвтектоидного состава с 0,8% углерода, которую нагревают до температуры выше А1, например до 780°С, следовательно сталь имеет структуру аустенита (ГЦК). Затем образцы быстро охлаждают со скоростью более 20°С/с ниже 727°С и выдерживают во всех интервалах при заданной температуре для превращения аустенита с образованием продуктов неравновесного распада

Слайд 45Диаграмма изотермического распада переохлажденного аустенита

Т,°С

727

Мн

550

Аравн.

Анеравн.

Перлит

Сорбит

троостит

Бейнит

1

2

А→ Ф+Ц

А→ II

ступ

М+Аостат.

Vкр

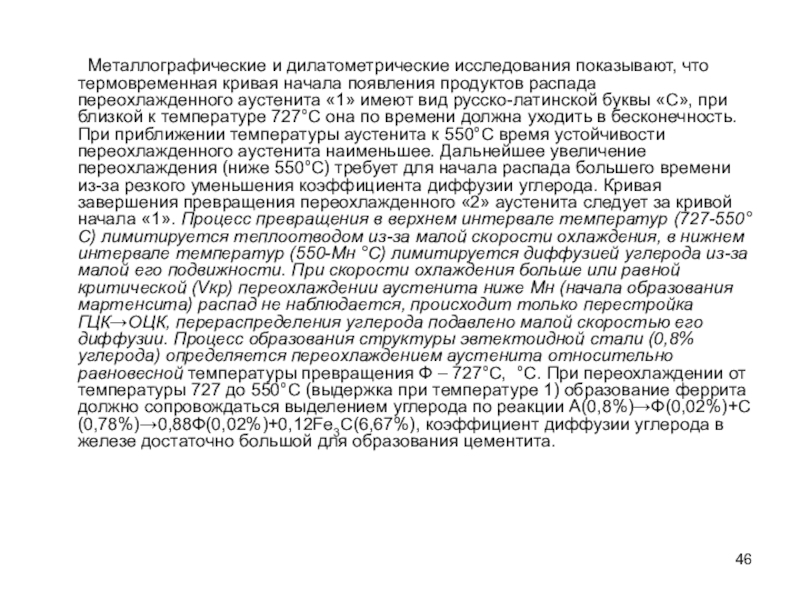

Слайд 46 Металлографические и дилатометрические исследования показывают, что термовременная кривая начала появления

продуктов распада переохлажденного аустенита «1» имеют вид русско-латинской буквы «С»,

при близкой к температуре 727°С она по времени должна уходить в бесконечность. При приближении температуры аустенита к 550°С время устойчивости переохлажденного аустенита наименьшее. Дальнейшее увеличение переохлаждения (ниже 550°С) требует для начала распада большего времени из-за резкого уменьшения коэффициента диффузии углерода. Кривая завершения превращения переохлажденного «2» аустенита следует за кривой начала «1». Процесс превращения в верхнем интервале температур (727-550°С) лимитируется теплоотводом из-за малой скорости охлаждения, в нижнем интервале температур (550-Мн °С) лимитируется диффузией углерода из-за малой его подвижности. При скорости охлаждения больше или равной критической (Vкр) переохлаждении аустенита ниже Мн (начала образования мартенсита) распад не наблюдается, происходит только перестройка ГЦК→ОЦК, перераспределения углерода подавлено малой скоростью его диффузии. Процесс образования структуры эвтектоидной стали (0,8% углерода) определяется переохлаждением аустенита относительно равновесной температуры превращения Ф – 727°С, °С. При переохлаждении от температуры 727 до 550°С (выдержка при температуре 1) образование феррита должно сопровождаться выделением углерода по реакции А(0,8%)→Ф(0,02%)+С(0,78%)→0,88Ф(0,02%)+0,12Fe3C(6,67%), коэффициент диффузии углерода в железе достаточно большой для образования цементита.

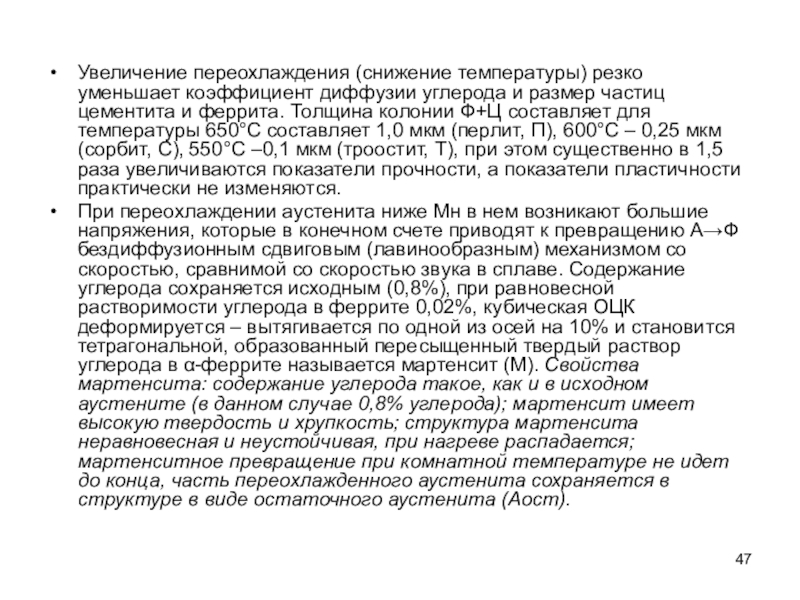

Слайд 47Увеличение переохлаждения (снижение температуры) резко уменьшает коэффициент диффузии углерода и

размер частиц цементита и феррита. Толщина колонии Ф+Ц составляет для

температуры 650°С составляет 1,0 мкм (перлит, П), 600°С – 0,25 мкм (сорбит, С), 550°С –0,1 мкм (троостит, Т), при этом существенно в 1,5 раза увеличиваются показатели прочности, а показатели пластичности практически не изменяются.

При переохлаждении аустенита ниже Мн в нем возникают большие напряжения, которые в конечном счете приводят к превращению А→Ф бездиффузионным сдвиговым (лавинообразным) механизмом со скоростью, сравнимой со скоростью звука в сплаве. Содержание углерода сохраняется исходным (0,8%), при равновесной растворимости углерода в феррите 0,02%, кубическая ОЦК деформируется – вытягивается по одной из осей на 10% и становится тетрагональной, образованный пересыщенный твердый раствор углерода в α-феррите называется мартенсит (М). Свойства мартенсита: содержание углерода такое, как и в исходном аустените (в данном случае 0,8% углерода); мартенсит имеет высокую твердость и хрупкость; структура мартенсита неравновесная и неустойчивая, при нагреве распадается; мартенситное превращение при комнатной температуре не идет до конца, часть переохлажденного аустенита сохраняется в структуре в виде остаточного аустенита (Аост).

Слайд 48 При переохлаждении аустенита в интервале температур 550-Мн, превращение имеет промежуточный

характер, сочетающий признаки диффузионного (перлитного) превращения и бездиффузионного мартенситного превращения.

Процесс может начинаться с образования цементита и феррита с повышенным по отношению к 0,02% содержанием углерода из-за низкой его диффузионной подвижности, который образуется по мартенситному превращению и имеет игольчатую форму. Процесс также может начинаться как мартенситное превращение, но из-за повышенной по сравнению с Мн температурой образующийся мартенсит автоматически отпускается, при этом выделяется углерод, который образует дисперсные карбиды. На практике в крупных стальных заготовках превращение переохлажденного аустенита происходит по бейнитному механизму. Подразделяют верхний бейнит (Бв), образующийся в интервале температур 500-350°С, и нижний бейнит, образующийся в интервале температур 350-Мн °С.

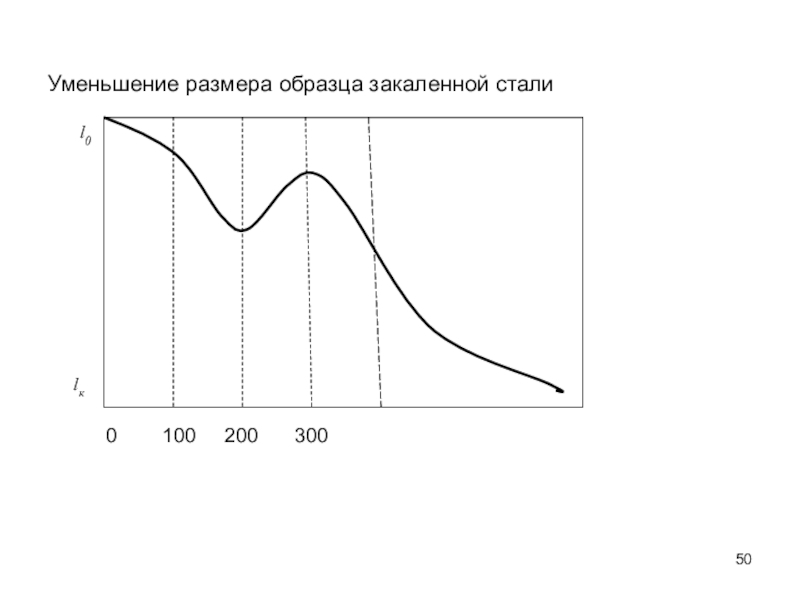

Слайд 49. Превращение закаленной стали при нагреве

После охлаждения стали до комнатной

температуры со скоростью vкрзакаленная сталь имеет структуру М+Аост с содержанием

углерода, таким же, как в исходном аустените, в данном случае 0,8%. Такое состояние является крайне неравновесным и при нагреве сталь должна переходить в более равновесное состояние, соответствующее температуре. Изучение процессов изменения структуры обычно проводится дилатометрическим методом, т.е. измерением размеров образца в процессе нагрева. Принцип исследования основан на различии удельных объемов фаз в стали Vм>Vф>Vа, которое позволяет по форме кривой изменения размера проводить анализ фазовых превращений.

Дилатометрическая кривая закаленной стали (0,8% углерода) имеет вид:

Слайд 500

100

200

300

Уменьшение размера образца закаленной стали

l0

lк

Слайд 51При нагреве закаленной стали во всем интервале температур до 400°С

из мартенсита происходит выделение углерода М(0,8%)→Мотп(0,8-0,02%)→Ф(0,02%).

На этапе 1 происходят различные

процессы:

- до температуры 100°С происходит только выделение углерода с образованием промежуточных карбидов (связанных с мартенситом) и снижение напряжений, происходит незначительное уменьшение размера образца, происходит отпуск мартенсита М→Мотп;

- в интервале 100-200 °С продолжается отпуск мартенсита и начинается распад остаточного аустенита Аост→М→Мотп, уменьшение размера образца становится больше.

На этапе 2 происходит завершение распада остаточного аустенита с увеличением размера образца (до температуры 300°С).

На этапе 3 при температуре 300-400 происходит снятие фазовых напряжений и уменьшение размера образца.

Слайд 52Практика термической обработки.

Операции термической обработки сплавов железо-углерод включают:

- отжиг, состоящий

из нагрева заготовки в печи до заданной температуры Ас3+(30-50)°С, выдержки

для прогрева сечения детали и охлаждения с печью, медленного для получения равновесной однородной структуры;

- закалку, состоящую из нагрева заготовки в печи до заданной температуры для доэвтектоидной (<0,8%) стали Ас3+(30-50)°С, а для заэвтектоидной (≥0,8%) стали Ас1+(30-50)°С с определенной скоростью, выдержку установленное технологией время (обычно 1мин/мм) для получения необходимых характеристик структуры (размера зерна) и охлаждения с контролируемой скоростью, обычно для получения неравновесной структуры (мартенсита);

- отпуск (обычно применяется после закалки) для приведения структуры сплава в более равновесное состояние при температуре ниже Ас1 – до 300°С низкий отпуск, 400-500°С средний отпуск, 500-700°С высокий отпуск. Закалка и высокий отпуск конструкционных сталей называется улучшением

Охлаждающие среды, применяемые при термической обработке, в порядке повышения охлаждающей способности – печь, воздух, масло, вода, раствор соли.

Режимы проведения отжига стали включают нагрев выше температуры Ас3, выдержку для прогрева заготовки по сечению и естественное охлаждение с печью или в штабеле. В процессе отжига первичная грубая структура слитка частично растворяется, происходит при нагреве полное превращение ферритно-цементитной смеси в аустенит с образованием и ростом новых зерен, не связанных и первичным превращением в слитке, частично снижается химическая неоднородность состава отдельных микрообъемов, аустенит, образующийся после нагрева более однородный, чем исходный, размер его зерна регулируется температурой и временем выдержки. Медленное охлаждение с печью после выдержки приводит к образованию новой ферритно-цементитной структуры, снижаются термические и фазовые напряжения, образовавшиеся в литом металле. Отжиг стали является обязательной операцией для подготовки структуры к обработке резанием. Прочность стали при этом наименьшая, пластичность наибольшая.

Слайд 53Закаливаемость стали – это способность повышать твердость в результате ускоренного

охлаждения со скорость больше критической, она определяется, в основном, содержанием

углерода.

Прокаливаемость стали – это способность повышать твердость на расстоянии от охлаждаемой поверхности, принято считать закаленным слоем мартенситную или мартенситно-трооститную структуру. Прокаливаемость определяется критической скоростью закалки, которая зависит от содержания легирующих элементов и скорости охлаждения, уменьшающейся с глубиной слоя заготовки. Нелегированная (углеродистая) сталь имеет прокаливаемость в толщине примерно δ0≈15 мм. Легирование значительно повышает прокаливаемость и позволяет получать высокую прочность в больших толщинах до 300 мм. Прокаливаемость стали может быть определена по соотношению δ= δ0(1+2ΣЛ.Э)

Так сталь, содержащая 2% хрома и 3% никеля будет иметь высокую твердость, соответствующую содержанию углерода (закаливаемости), в толщине δ≈90 мм по сравнению с нелегированной сталью δ0≈15 мм.

Механические свойства стали имеют значительный разброс, определяемый технологией выплавки, толщиной заготовки, технологией обработки давлением и термообработки. Считается допустимым, если разброс показателей прочности не превышает 10%, а показателей пластичности – 30%. Дефекты структуры термообработанных сталей: неполная закалка, перегрев, остаточные напряжения в конструкциях, отпускная хрупкость и др. Установление гарантированных уровней показателей качества стали представляет собой сложную процедуру, включающую технические требования к свойствам стали и условиям эксплуатации, анализ работоспособности в режимах предусмотренных проектом и при допустимых отклонениях от них, прогноз уровня безопасности при производстве и эксплуатации машин и механизмов, зданий и сооружений и др.

Слайд 54Поверхностная химико-термическая обработка

Работоспособность машин и механизмов, кроме прочности и пластичности

сплавов определяется их износостойкостью, для обеспечения которой необходима высокая твердость,

что ограничено требованиями по пластическим свойствам. Износ сопряженных деталей происходит по контактным поверхностям в слоях до 2-х мм, в которых твердость должна быть повышена при сохранении заданной прочности и пластичности в остальном объеме. Технически это достигается поверхностным насыщением элементами, повышающими твердость сплавов, и поверхностной закалкой.

Поверхностное насыщение стали глубиной до 2-х мм производится различными элементами:

- углеродом (цементация, источник газ или уголь) при температуре 850-950°С и времени выдержки до 10 ч, концентрация углерода до 1%, глубина насыщенного слоя до 2-х мм, с последующей закалкой и низким отпуском (200°С), твердость до 60НRC;

- азотом (азотирование, источник аммиак NH3) при температуре 500-600°С и времени выдержки до 80 ч, концентрация азота до 7%, глубина насыщенного слоя до 1 мм, с последующей закалкой и отпуском от температуры азотирования, твердость до 60НRC;

- диффузионная металлизация из расплавов хрома, кремния, алюминия и др.

Повышение износостойкости сплавов может быть достигнуто поверхностной закалкой при нагреве концентрированными источниками теплоты – индукционном, плазменном или лазерном, при этом прогревается до температуры закалки (для конструкционной стали Ас3+(30-50)°С тонкий поверхностный слой до 2 мм, остальной объем остается непрогретым, отключение источника теплоты или выведение детали из зоны нагрева привод к закалке поверхностного слоя за счет быстрого охлаждения на холодный внутренний объем сплава. Твердость поверхностного слоя достигает 60HRC.

Слайд 55Легированные стали и сплавы

Основная проблема применения нелегированных (углеродистых) сталей для

изготовления машин и механизмов – это невозможность получить после закалки

высокие прочностные свойства в больших (более 30 мм) толщинах из-за низкой прокаливаемости ≤15 мм, при этом в центральных зонах массивных заготовок конструкционных сталей образуется структура Ф+П диффузионного превращения с пределом прочности 300-700 МПа для содержания углерода 0,1-0,8%. Введение легирующих элементов для повышения механических и физико-химических свойств стали связано с технологическими сложностями и существенным повышением цены заготовок. Около 90% производимого объема составляют нелегированные стали общего применения, при этом научно-технический прогресс определяется производством легированных сталей различного назначения. В настоящее время разработано более 20 000 марок стали, широкое применение получили около 500 марок. Практически все легирующие элементы повышают прочность феррита, при этом пластичность, оцениваемая по температуре перехода в хрупкое состояние снижается, за исключением никеля, который снижает температуру перехода в область отрицательных температур, а при высоких содержаниях (10%) до -253΄С.

Влияние легирующих элементов на фазовые превращения в сплавах Fe-C.

Легирующие элементы имеют различное влияние на полиморфизм железа: углерод, никель, марганец и др. элементы расширяют область существования аустенита – повышают температуру А4 (NJ) и понижают температуру А1 и А3; хром, вольфрам, молибден, кремний, алюминий и др. сужают область существования аустенита, а при концентрации 12% хрома или 3-5% других элементов переводят железо в состояние феррита (ОЦК) во всем интервале температур до расплавления.

Все легирующие элементы упрочняют феррит и снижают пластичность, кроме никеля, который повышает пластичность до очень низких (криогенных) температур.

Слайд 56Элементы, расширяющие область феррита обычно образуют в стали химические соединения

с углеродом – карбиды, имеющие высокую твердость.

Введение легирующих элементов коренным

образом изменяет процессы формирования структуры и свойств, это связано с их влиянием на равновесные и неравновесные превращения в сплавах железо-углерод и соответственно на классификацию по четырем основным признакам: по равновесной структуре (отожженные стали),по структуре после охлаждения на воздухе (нормализованные стали), по химическому составу, по назначению.

По равновесной структуре при комнатной температуре стали подразделяются в соответствии с фазовым составом, состоящим из феррита (Ф) и перлита (П=Ф+Ц):

- довтектоидные, имеющие в структуре избыточный феррит (Ф+П), с содержанием углерода левее точки S;

- эвтектоидные, со структурой перлита, содержание углерода в области точки S;

- заэвтектоидные, с карбидами образующимися при распаде аустенита содержанием углерода от точки S точки Е;

- ледебуритные, имеющие карбиды, образующиеся из расплава с содержанием углерода правее точки Е.

Легирующие элементы смещают точки S и E влево, при концентрации вольфрама 10% точка S смещается с 0,8% до 0,3% и точка E – с 2,14% до 0,8%, а при концентрации хрома 10% точка S смещается с 0,8% до 0,5% и точка E – с 2,14% до 1,4%, т.е. область существования аустенита существенно сжимается по концентрации углерода.

Слайд 57Классификацию по структуре после охлаждения на воздухе проводят для определенности

при охлаждении малых образцов диаметром до 20 мм, при этом

скорость охлаждения практически не зависит от состава стали, а критическая точка диаграммы изотермического распада Мн смещается вниз, при этом кривы начала и окончания распада смещаются вправо в область значительно большего времени.

Нелегированные стали имеют область минимальной устойчивости переохлажденного аустенита около 1 с при Мн≈300°С и при охлаждении на воздухе их превращение происходит по перлитному механизму.

Легированные стали, содержащие более 5% легирующих элементов имеют область минимальной устойчивости переохлажденного аустенита около 100 с и при охлаждении на воздухе их превращение происходит по мартенситному механизму, эти стали в малых толщинах закаливаются на мартенсит.

Стали, содержащие более 30% никеля или никеля и хрома имеют точку Мн ниже 0°С, поэтому в климатических условиях они не претерпевают фазовых превращений и находятся в аустенитном состоянии.

Слайд 58Стали классифицируют по химическому составу, вводя в название марки основные

легирующие элементы, например марганцовистые, хромистые, хромоникелевые и т.д.

Классификация сталей по

назначению позволяет ориентироваться по применению, качеству и экономическим показателям. Принято подразделять стали на три большие группы: конструкционные, к которым предъявляются требования по механическим свойствам и работоспособности в машинах и механизмах; инструментальные, применяемые для изготовления различных инструментов и оснастки; специальные, к которым предъявляют дополнительные требования по механическим и физико-химическим свойствам – длительной прочности, жаропрочности, жаростойкости, коррозионной стойкости, электромагнитным свойствам и др.

5.2. Маркировка легированных сталей.

Маркировка сталей принятая в российских стандартах состоит из цифр и букв, которые указывают на примерный химический состав и применение. Цифры в начале марки конструкционной стали указывают среднее содержание углерода в сотых долях процента, за ними следуют буквы русского алфавита, обозначающие легирующий элемент и цифры, обозначающие его содержание.

Слайд 59Буквенные обозначения:

А – в середине марки содержание азота, в

конце – высококачественная, в начале – автоматная для механической обработки

на автомизированном оборудовании;

Б – содержание ниобия;

В – вольфрам;

Г – марганец при содержании более 0,8%;

Д – медь;

К – кобальт;

Л – в конце марки литеная;

М – молибден;

Н – никель;

Р – в начале марки быстрорежущая сталь, в конце – бор;

С – кремний;

Т – титан;

Ф – ванадий;

Х – хром;

Ц – цирконий;

Ю – алюминий.

В инструментальных сталях содержание указывается в начале марки в десятых долях процента. Если цифра содержания углерода и легирующих элементов не указана, предполагается, что оно близко к 1%, кроме специальных случаев.

Слайд 60Классификация легированных сталей по структуре и назначению. Конструкционные и инструментальные

стали.

По уровню легирования и структуре после охлаждения на воздухе стали

подразделяются на несколько групп: низколегированные (до 5% легирующих элементов в сумме), перлитного класса; среднелегированные (5-10%), перлитного и аустенитного классов; высоколегированные (10-30%) ферритного, мартенситного, аустенитного и ледебуритного классов.

Назначение конструкционных легированных сталей соответствует назначению нелегированных сталей (см. с. 39) – свариваемые (14Г2-0,9Г2ФБ), подвергаемые химико-термической обработке (18ХГТ-38ХMЮA), улучшаемые (30Х-45Х2Н2МФА), рессорно-пружинные (50С2-65С2ВА)). Легирующие элементы существенно влияют на свариваемость и прокаливаемость стали. Свариваемость оценивается по значению углеродного эквивалента по формуле в %масс.

Сэкв=С+Mn/15+Cr/5+Ni/10+… 0,30-0,35,

Поэтому хорошо свариваемые стали содержат до 0,25% углерода, до 2%Mn и малые добавки (до 0,1%) элементов, измельчающих структуру – Nb, V и др. Прокаливаемость определяет возможность получения закаленной структуры в массивных сечениях заготовок более 30 мм целью повышения однородности структуры, оценивается для сталей перлитного и мартенситного класса по сумме легирующих элементов по формуле

δ= 15(1+2ΣЛ.Э.)

Слайд 61Назначение инструментальных легированных сталей более широкое, оно включает изготовление мерительных

инструментов – низколегированные стали перлитного класса (9ХС), режущих инструментов для

тяжелых условий резания – быстрорежущие стали ледебуритного (карбидного) класса (Р18, Р6М5К5, штамповые стали для холодной и горячей обработки давлением (Х12М, 5ХНМ, 3Х2В8Ф). К инструментальным сплавам относятся твердые сплавы, состоящие из карбидов вольфрама и титана на кобальтовой связке, получаемые по технологии порошковой металлургии спеканием при Т=1500°С, ВК6 (6%Co, 94%WC), T5K10 (5%Ti, 10% Co, 85%WC).

Слайд 62 Специальные стали, интервал рабочих температур и коррозионная стойкость.

Специальные стали

предназначены для работы в наиболее сложных условиях нагрузки при взаимодействии

с окружающей средой, снижающем сопротивление, при высокой и низкой температуре, длительной и переменной нагрузке, когда работоспособность обеспечивается различным комплексом механических и физико-химических свойств.

Коррозионностойкие стали

Коррозионная стойкость сплава определяется двумя механизмами взаимодействия с окружающей и рабочей средой: окислением - взаимодействием с кислородом с образованием оксидов и электрохимической коррозией – взаимодействием с паровой средой или раствором с растворением или осаждением продуктов взаимодействия. При окислении возможно образование на поверхности детали плотной пленки оксида, защищающей сплав от дальнейшего окисления, а при электрохимической коррозии возможна пассивация сплава, существенно снижающая скорость растворения или осаждения продуктов взаимодействия. Ряд металлов образуют плотные пленки оксидов – хром, никель, титан, алюминий, кремний и др. Железо промышленного производства склонно к образованию при взаимодействии с кислородом оксидов FeO, Fe2O3, Fe3O4 с пористой структурой, поэтому процесс окисления практически не замедляется со временем.

Легирование стали хромом до 10% незначительно повышает коррозионную стойкость, превышение концентрации хрома свыше 12% переводит сталь в коррозионностойкое состояние минеральных растворах, свыше 18% в слабых кислотах, при 28% сталь стойка к коррозии в сильных кислотах. Применяются стали ферритного класса 08Х13 и 15Х28Т, аустенитного класса 08Х18Н10Т и аустенитно-ферритного класса 08Х23Н6.

Слайд 63Жаропрочные стали и сплавы никеля

Жаропрочность – это напряжение, которые выдерживает

сплав без разрушения при данной температуре T заданное время t

- σТt

Нелегированные стали жаропрочны до 450°С, низколегированные стали перлитного класса – до 550°С, средне и высоколегированные стали мартенситного класса – до 600°С, аустенитные стали – до 700°С, железо-никелевые и никелевые сплавы – 800-900°С.

При низких температурах до -253°С применяются, в основном, нержавеющие стали аустенитного класса, сплавы алюминия и сплавы титана.

Сплавы цветных металлов

Алюминиевые сплавы

Алюминий, элемент 3 группы, атомный номер 13, атомная масса 27 а.е.м., плотность 2,7 г/см3, модуль нормальной упругости 70ГПа, Тпл=660°С, образует стойкий оксид Al2O3, имеет кристаллическую решетку ГЦК. Имеет высокую теплопроводность и электропроводность, σв=50-80 МПа.

Сплавы с кремнием, магнием, медью и др. элементами образуют ограниченные твердые растворы замещения, химические соединения, кроме кремния (твердый раствор), и эвтектику при разных концентрациях и температурах: силумины Al-Si, магналии Al-Mg, дюралюминыAl-Cu. Сплавы с магнием не упрочняются термической обработкой, только деформацией, сплавы с кремнием в основном литейные. Сплавы с медью и цинком упрочняются термической обработкой – закалкой и старением искусственным при температуре около 180°С (10-30 ч)или естественное (несколько суток).

Слайд 64

Титановые сплавы

Титан, элемент 4 группы, атомный номер 22, атомная масса

48 а.е.м плотность 4,5 г/см3, модуль нормальной упругости 110ГПа, Тпл=1670°С,

образует стойкие оксиды TiO и TiO2, имеет до 882°С кристаллическую решетку ГПУ (α), выше 882°С – ОЦК. Сплавы титана с легирующими элементами образуют твердые растворы замещения, применяются для изготовления деталей, работающих в соленой воде и на воздухе до 600°С. Алюминий стабилизирует α-фазу, V, Mo, Sn, Cr стабилизируют β-фазу. Алюминий имеется во всех титановых сплавах в количестве 3-6%. Сплавы подразделяются по структуре на α, α+β и β. Маркировка буквами и номером: ВТ5, α-сплав, содержит 5% алюминия, σв≈800 МПа; ВТ6, α+β-сплав, – 6%алюминия и 4% ванадия, σв≈1000 МПа; ВТ15, β-сплав, – 3% алюминия, 8% молибдена, 11% хрома, σв≈1200 МПа. Термическая обработка – отжиг, для деформированных заготовок рекристаллизационный отжиг.

Медные сплавы

Медь, элемент 1 группы, атомный номер 29, атомная масса 63,5 а.е.м плотность 8,7 г/см3, модуль нормальной упругости 110ГПа, Тпл=1083°С, образует стойкий оксид Al2O3, имеет кристаллическую решетку ГЦК. Имеет высокую теплопроводность и электропроводность образует стойкий оксид Cu2O, имеет кристаллическую решетку ГЦК. Имеет высокую теплопроводность и электропроводность.

Сплавы меди подразделяются на два вида: латуни – сплавы с основным легирующим элементом цинком и бронзы – сплавы с другим основным легирующим элементом. Медь с легирующими элементами образует твердые растворы замещения и электронные соединения CuZn (3/2), Cu5Zn8(21/13), CuZn3 (7/4). Маркировка сплавов меди: латуни – двойные Л96-Л80 (4-20%Zn, остальное медь), сложные – ЛЦ30А3 (30%Zn, 3%Al, остальное медь); бронзы деформируемые – БрОЦ-4-3 (4%Sn, 3%Zn), литейные –БрО3Ц12С5 (3%Sn, 12%Zn, 5%Pb). Сплавы меди упрочняются только деформацией, за исключением бериллиевой бронзы БрБ2, которая упрочняется закалкой и старением.

Слайд 65Керамические материалы

7.1. Керамические материалы состоят из химических соединений различной природы

– оксидов (соединений с кислородом), карбидов (с углеродом), нитридов (с

азотом). К ним также относят углеродные материалы в виде графита. Эти материалы имеют высокую твердость и являются хрупкими (стекло, камень, кирпич и др.), они работоспособны до температуры 0,8Тпл. Производство деталей осуществляется смешиванием исходных материалов, прессованием и спеканием или расплавлением и литейным процессом. Они работоспособны до высоких температур при малых нагрузках, предпочтительно на статическое сжатие, сопротивление при изгибе, растяжении и переменных нагрузках, особенно переменных, резко снижается. В техносфере применяются: оксид кремния SiO2 (стекло, кирпич), оксиды алюминия Al2O3 и магния MgO (огнеупоры), оксид циркония ZrO2; карбиды кремния, бора B4С, вольфрама WC и др., применяемые в качестве режущих инструментов для чистовой механической обработки деталей машин; нитриды кремния Si3N4, титана TiN применяются в основном в качестве огнеупоров.

В ряде специальных случаев применяются специальные керамики обладающие свойствами светопрозрачности, радиопрозрачности, электропроводности и др.

К керамикам по технологии производства деталей машин примыкает конструкционный графит, который работоспособен при условии защиты от окисления до 3000°С.

Слайд 66 8 Полимеры и композиционные материалы

8.1. Полимерные материалы

Полимерные материалы принято подразделять на

два основных вида:

Естественного (растительного) происхождения с технической обработкой к ним

относятся: ткани исходными материалами в виде хлопка, льна, шелка и др.; ткани на основе целлюлозы с древесным исходным материалом, производство которых освоили в ХIХ веке.

Синтетические (химические) материалы, исходной основой которых являются углеводороды в виде нефти, газа и различных смол производство которых освоили в ХХ веке.

Полимеры это вещества, состоящие из макромолекул, которые включают многочисленные элементарные звенья. Плотность полимеров изменяется от 0,9 г/см3 (полиэтилены) до 2,2 г/см3 (фторопласты). Мировое производство полимеров составляет примерно 200 млн. т, что примерно равно по объему (м3) производству металлов. Основное применение полимеров в гражданских отраслях промышленности и в производстве бытовых товаров.

Полимерные материалы имеют сравнительно низкие механические свойства: предел прочности в=10-50 МПа, модуль упругости Е=*, относительной удлинение =50-1000%. Рабочая температура полимерных материалов значительно ниже, чем металлических материалов: для полиэтилена она составляет Траб= -70+160С, для фторопласта Траб= -190+250С. Основными преимуществами полимеров является доступность сырья, их низкая плотность и высокая технологичность.

Слайд 67Структура полимерных материалов.

Макромолекулы полимеров содержат большое число элементарных звеньев, количество

атомов в макромолекуле от 1000 до 100000. Структуру полимеров можно

подразделить на 3 основных типа: линейная, разветвленная, сетчатая.

Под нагрузкой в полимерах происходит перестроение структуры вдоль направления нагрузки, при этом сопротивление полимера может возрастать. Для полностью сетчатой структуры диаграмма напряжения–деформации аналогична диаграмме для конструкционного сплава (1). Для частично сетчатой структуры растяжение проходит в 3 этапа (2)

при малых напряжениях происходит выстраивание макромолекул в направлении нагрузки с достижением наибольших вынужденных напряжений вын;

при слабо возрастающих напряжениях происходит значительная деформация материала, до критического для данного полимера значений деформации кр;

при достижении кр рост напряжений возобновляется до разрушения.

Оценка работоспособности полимеров является сложной задачей, которая практически обычно решается натурными испытаниями.

Слайд 68Классификация полимеров.

Полимерные материалы классифицируются по 4 группам: по составу; по

форме макромолекул; по фазовому состоянию; по отношению к нагреву.

Основу состава

полимеров составляют углеродные радикалы –СН2-, –СН3-, –СН6–, в которых углерод всегда 4-х валентный, поэтому структура радикала является кольцевой. Полимеры дополняются атомами металлов для обеспечения связей между цепочками и молекулами, а также соединения типа -NH-, -CO- и др.

Форма макромолекул может быть линейная, разветвленная и сетчатая.

Фазовое состояние полимеров может быть стеклообразной с определенной долей аморфизации, высокоэластичное или вязкотекучее.

По отношению к нагреву полимеры подразделяются на термопластичные и термореактивные. Термопластичные полимеры способны выдерживать многократные нагревы и, даже, расплавление, после охлаждения термопластичные полимеры восстанавливают свою структуру, при производстве этих полимеров возможно применение отходов. Термореактивные полимеры – это такие, у которых структура формируется в результате химической реакции, обычно при нагреве и под давлением, переработка этих полимеров сложна и требует специальных производственных процессов.

Полимерные материалы склонны к изменению структуры в естественных условиях, при нагревах, облучению активированными частицами и светом. В естественных условиях материалы растительного происхождения перерабатываются за 5-10 лет, а бытовые пластмассы – за 50-70 лет. Разница заключается в том, что синтетические полимеры химически стойки в минеральных кислотах и слабых растворах органических кислот, поэтому находящиеся в почве элементы слабо растворяют синтетические материалы.

Слайд 69Производство пластмасс.

Полимеры весьма технологичны, поскольку температура их переработки составляет Т=150-350

С, а твердость низкая, что обеспечивает длительную работоспособность технологического оборудования,

оснастки и инструмента. Технологичность также повышается в связи с отсутствием взаимодействия полимеров с металлами. Проблем стойкости оснастки и инструмента не существует, а низкая температура переработки обеспечивает низкие затраты энергии на единицу продукции. Особенностью производства пластмасс является высокая доля переработки отходов и утилизации использованной продукции, которая доходит до 70% загрузки оборудования.

8.2 Методы производства и свойства композиционных материалов.

Структура композиционных материал включает две (или более) составляющих пластичную матрицу, которая обеспечивает сопротивление материала распространению трещин, и высокопрочное армирующее волокно, обеспечивающее сопротивление нагрузкам. Таким образом решается проблема обратно пропорциональной зависимости прочности и пластичности конструкционного материала. Для обеспечения эффективности применения композитов в связи с их более высокой стоимостью по сравнению с традиционными сплавами, плотность составляющих композит материалов не должна превышать 3 г/см3. В качестве матрицы применяются материалы с низкой прочностью и высокой пластичностью – алюминий, магний, пластмассы, а в качестве высокопрочного материала применяются стеклянное, борное, органическое и углеродное волокно толщиной 10-200 мкм. В соответствии с формой детали армирование производят плоское (тканями) или объемное – многомерной намоткой на удаляемую оправку. В композитах практически исключено разрушение за счет роста критической трещины, т.к. ее рост подавлен пластичной матрицей. Предел прочности армирующего волокна должен быть не менее σв≥3000 МПа, что в традиционных материалах достигается только в тонких проволоках, при соотношении объемов матрицы и волокна этим достигается прочность композита не менее σв≥1500 МПа. При разрушении композита вместо магистральной трещены в нем должно образоваться «размочаливание» большого объема, в котором возникают напряжения, превышающие предел упругости. Мировое производство композиционных материалов составляет около 5 млн. т в год, в основном в различных видах транспорта, причем половина этого объема применяется в автомобилестроении