Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Высокоэффективная алмазно – абразивная обработка современных полимерных

Содержание

- 1. Высокоэффективная алмазно – абразивная обработка современных полимерных

- 2. Актуальность проблемы механической обработки полимерных композиционных материаловПервое

- 3. Особенности физико – механических и теплофизических свойства

- 4. Обоснование выбора инструментального материала для обработки полимерных

- 5. Имитационная модель однослойного алмазно – абразивного инструментаРазработана

- 6. Основные особенности механики контактного взаимодействияКонтактируют разнородные тела

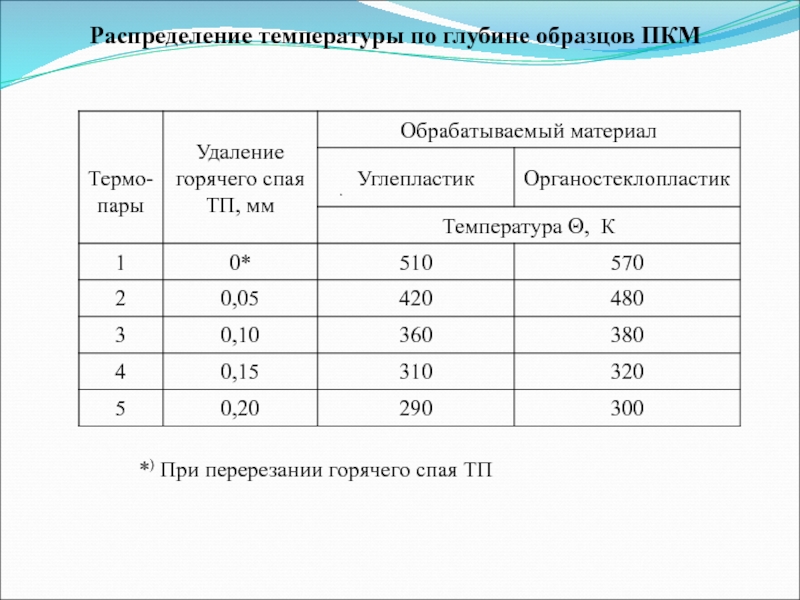

- 7. *) При перерезании горячего спая ТПРаспределение температуры по глубине образцов ПКМ

- 8. Моделирование температурных полей в технологической системе «инструмент

- 9. Моделирование температурных полей в технологической системе «инструмент

- 10. Анализ данных, приведенных в таблицах, показывает, что

- 11. Механизм образования и формирования поверхностного слоя полимерных

- 12. Концепция высокопродуктивной алмазно – абразивной обработки ПКМ,

- 13. Однослойные алмазно – абразивные круги и

- 14. Однослойные алмазно – абразивные круги (барабаны) и

- 15. Однослойные алмазно – абразивные сверла для сверления

- 16. Зенкеры конические (однослойные алмазно – абразивные и

- 17. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Высокоэффективная алмазно – абразивная обработка современных полимерных композиционных материалов

Пермский национальный

исследовательский политехнический университет

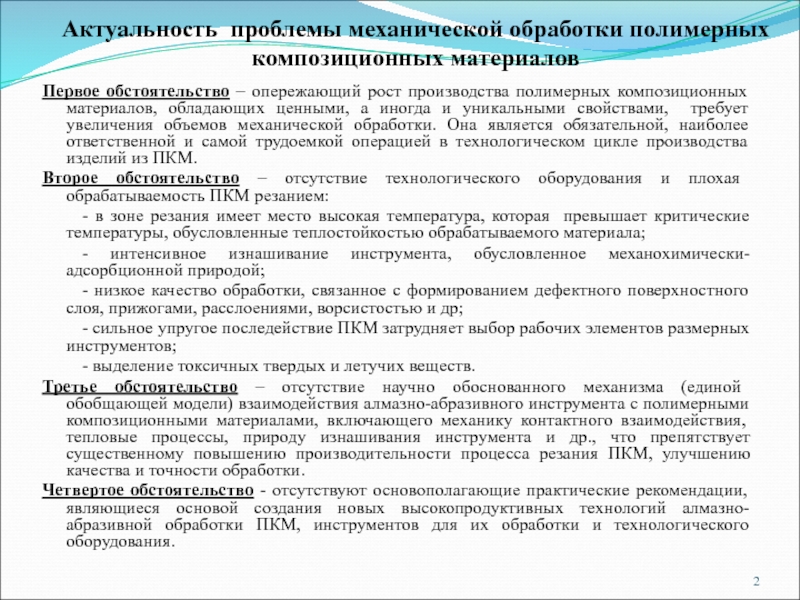

Слайд 2Актуальность проблемы механической обработки полимерных композиционных материалов

Первое обстоятельство – опережающий

рост производства полимерных композиционных материалов, обладающих ценными, а иногда и

уникальными свойствами, требует увеличения объемов механической обработки. Она является обязательной, наиболее ответственной и самой трудоемкой операцией в технологическом цикле производства изделий из ПКМ.Второе обстоятельство – отсутствие технологического оборудования и плохая обрабатываемость ПКМ резанием:

- в зоне резания имеет место высокая температура, которая превышает критические температуры, обусловленные теплостойкостью обрабатываемого материала;

- интенсивное изнашивание инструмента, обусловленное механохимически-адсорбционной природой;

- низкое качество обработки, связанное с формированием дефектного поверхностного слоя, прижогами, расслоениями, ворсистостью и др;

- сильное упругое последействие ПКМ затрудняет выбор рабочих элементов размерных инструментов;

- выделение токсичных твердых и летучих веществ.

Третье обстоятельство – отсутствие научно обоснованного механизма (единой обобщающей модели) взаимодействия алмазно-абразивного инструмента с полимерными композиционными материалами, включающего механику контактного взаимодействия, тепловые процессы, природу изнашивания инструмента и др., что препятствует существенному повышению производительности процесса резания ПКМ, улучшению качества и точности обработки.

Четвертое обстоятельство - отсутствуют основополагающие практические рекомендации, являющиеся основой создания новых высокопродуктивных технологий алмазно-абразивной обработки ПКМ, инструментов для их обработки и технологического оборудования.

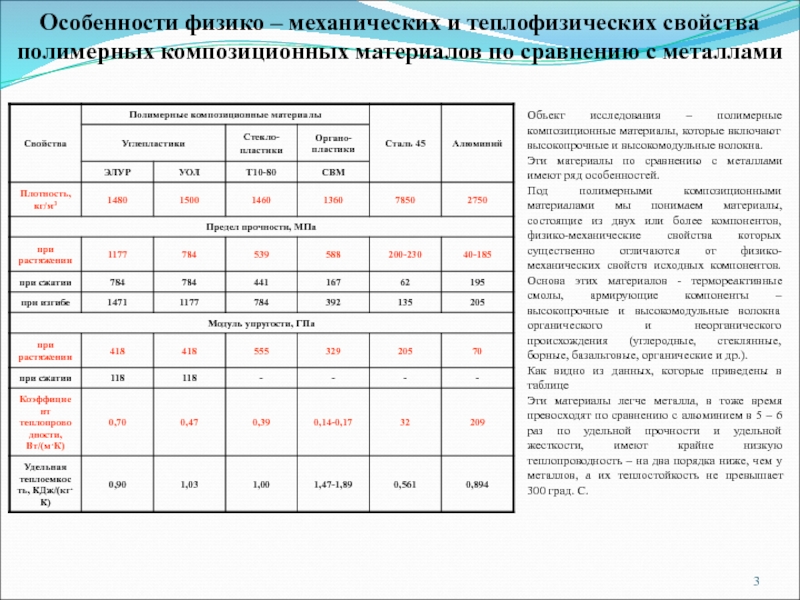

Слайд 3Особенности физико – механических и теплофизических свойства полимерных композиционных материалов

по сравнению с металлами

Объект исследования – полимерные композиционные материалы, которые

включают высокопрочные и высокомодульные волокна. Эти материалы по сравнению с металлами имеют ряд особенностей.

Под полимерными композиционными материалами мы понимаем материалы, состоящие из двух или более компонентов, физико-механические свойства которых существенно отличаются от физико-механических свойств исходных компонентов. Основа этих материалов - термореактивные смолы, армирующие компоненты – высокопрочные и высокомодульные волокна органического и неорганического происхождения (углеродные, стеклянные, борные, базальтовые, органические и др.).

Как видно из данных, которые приведены в таблице

Эти материалы легче металла, в тоже время превосходят по сравнению с алюминием в 5 – 6 раз по удельной прочности и удельной жесткости, имеют крайне низкую теплопроводность – на два порядка ниже, чем у металлов, а их теплостойкость не превышает 300 град. С.

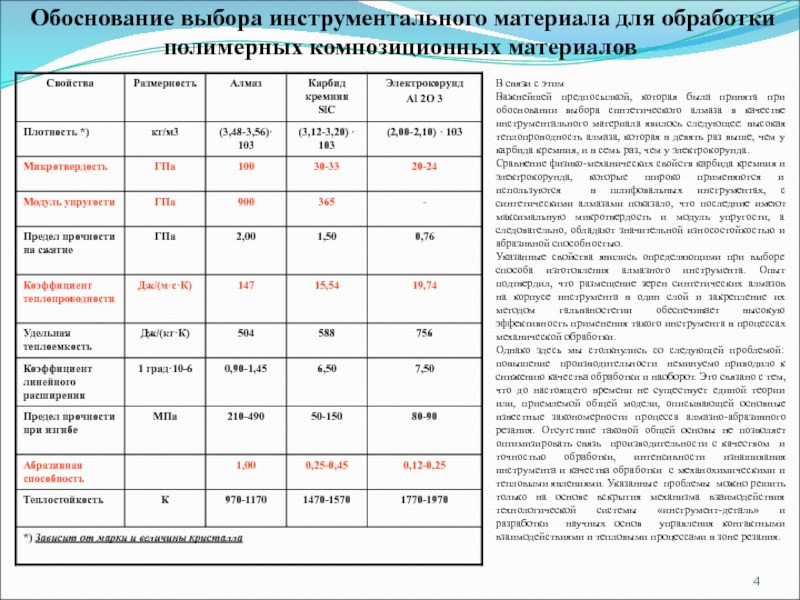

Слайд 4Обоснование выбора инструментального материала для обработки полимерных композиционных материалов

В связи

с этим

Важнейшей предпосылкой, которая была принята при обосновании выбора синтетического

алмаза в качестве инструментального материала явилось следующее: высокая теплопроводность алмаза, которая в девять раз выше, чем у карбида кремния, и в семь раз, чем у электрокорунда. Сравнение физико-механических свойств карбида кремния и электрокорунда, которые широко применяются и используются в шлифовальных инструментах, с синтетическими алмазами показало, что последние имеют максимальную микротвердость и модуль упругости, а следовательно, обладают значительной износостойкостью и абразивной способностью.

Указанные свойства явились определяющими при выборе способа изготовления алмазного инструмента. Опыт подтвердил, что размещение зерен синтетических алмазов на корпусе инструмента в один слой и закрепление их методом гальваностегии обеспечивает высокую эффективность применения такого инструмента в процессах механической обработки.

Однако здесь мы столкнулись со следующей проблемой: повышение производительности неминуемо приводило к снижению качества обработки и наоборот. Это связано с тем, что до настоящего времени не существует единой теории или, приемлемой общей модели, описывающей основные известные закономерности процесса алмазно-абразивного резания. Отсутствие таковой общей основы не позволяет оптимизировать связь производительности с качеством и точностью обработки, интенсивности изнашивания инструмента и качества обработки с механохимическими и тепловыми явлениями. Указанные проблемы можно решить только на основе вскрытия механизма взаимодействия технологической системы «инструмент-деталь» и разработки научных основ управления контактными взаимодействиями и тепловыми процессами в зоне резания.

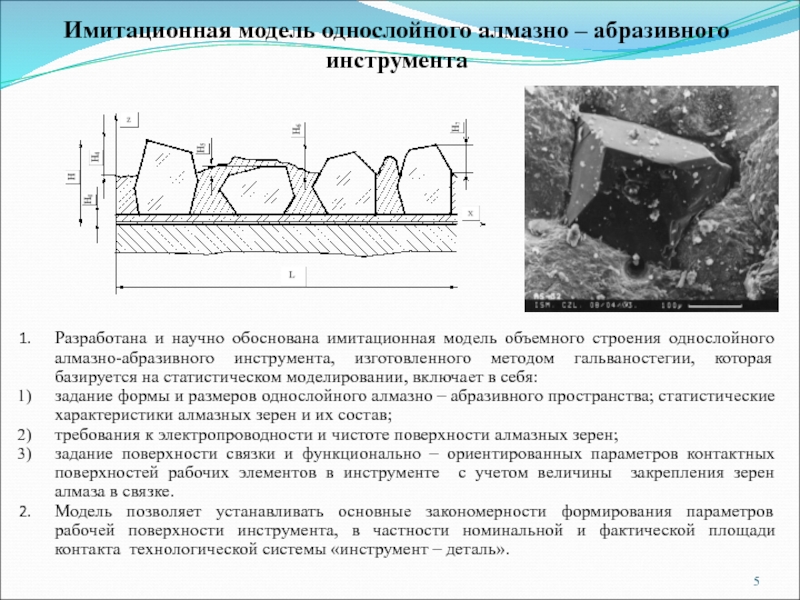

Слайд 5Имитационная модель однослойного алмазно – абразивного инструмента

Разработана и научно обоснована

имитационная модель объемного строения однослойного алмазно-абразивного инструмента, изготовленного методом гальваностегии,

которая базируется на статистическом моделировании, включает в себя:задание формы и размеров однослойного алмазно – абразивного пространства; статистические характеристики алмазных зерен и их состав;

требования к электропроводности и чистоте поверхности алмазных зерен;

задание поверхности связки и функционально – ориентированных параметров контактных поверхностей рабочих элементов в инструменте с учетом величины закрепления зерен алмаза в связке.

Модель позволяет устанавливать основные закономерности формирования параметров рабочей поверхности инструмента, в частности номинальной и фактической площади контакта технологической системы «инструмент – деталь».

Слайд 6Основные особенности механики контактного взаимодействия

Контактируют разнородные тела с различными свойствами

Резание

однослойным алмазно-абразивным инструментом значительно отличается от резания инструментом, работающим в

режиме самозатачиванияКонтакт происходит при скоростях резания 20-80 м/с

При резании температура в зоне резания изменяется от 300 до 1300 К с достаточно высоким градиентом температуры в инструменте и обрабатываемой детали

1 – алмазное зерно

2 – связка

3 – обрабатываемый материал

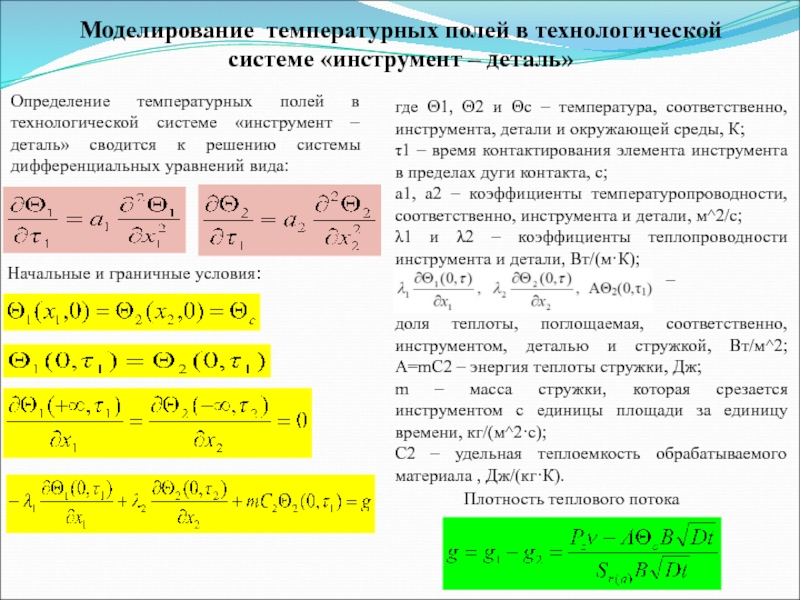

Слайд 8Моделирование температурных полей в технологической системе «инструмент – деталь»

Начальные и

граничные условия:

Определение температурных полей в технологической системе «инструмент – деталь»

сводится к решению системы дифференциальных уравнений вида:где Θ1, Θ2 и Θс – температура, соответственно, инструмента, детали и окружающей среды, К;

τ1 – время контактирования элемента инструмента в пределах дуги контакта, с;

а1, а2 – коэффициенты температуропроводности, соответственно, инструмента и детали, м^2/с;

λ1 и λ2 – коэффициенты теплопроводности инструмента и детали, Вт/(м·К);

–

доля теплоты, поглощаемая, соответственно, инструментом, деталью и стружкой, Вт/м^2; А=mC2 – энергия теплоты стружки, Дж;

m – масса стружки, которая срезается инструментом с единицы площади за единицу времени, кг/(м^2·с);

С2 – удельная теплоемкость обрабатываемого материала , Дж/(кг·К).

Плотность теплового потока

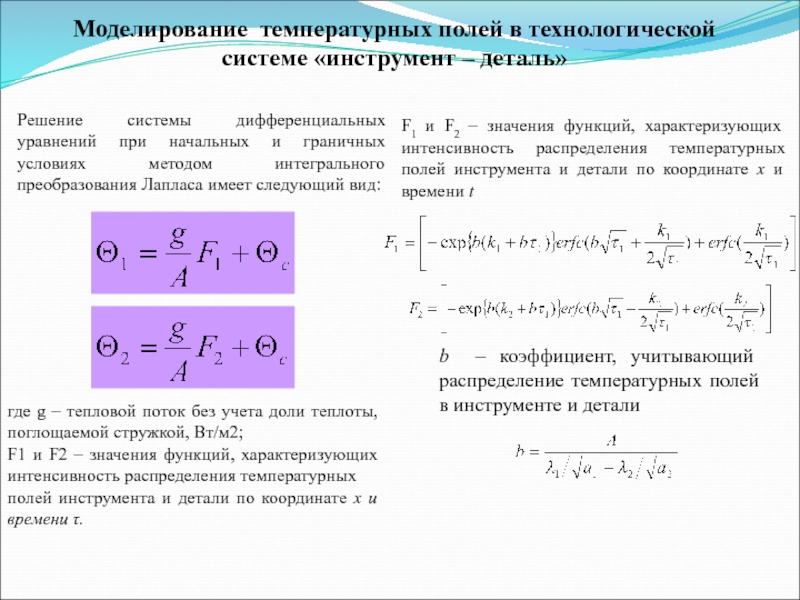

Слайд 9Моделирование температурных полей в технологической системе «инструмент – деталь»

F1 и

F2 – значения функций, характеризующих интенсивность распределения температурных полей инструмента

и детали по координате х и времени tb – коэффициент, учитывающий распределение температурных полей в инструменте и детали

Решение системы дифференциальных уравнений при начальных и граничных условиях методом интегрального преобразования Лапласа имеет следующий вид:

где g – тепловой поток без учета доли теплоты, поглощаемой стружкой, Вт/м2;

F1 и F2 – значения функций, характеризующих интенсивность распределения температурных

полей инструмента и детали по координате x и времени τ.

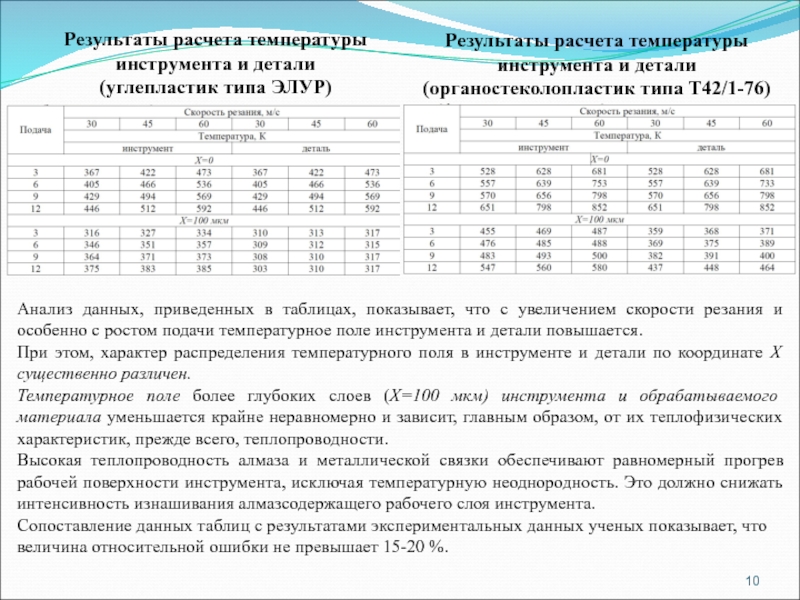

Слайд 10Анализ данных, приведенных в таблицах, показывает, что с увеличением скорости

резания и особенно с ростом подачи температурное поле инструмента и

детали повышается.При этом, характер распределения температурного поля в инструменте и детали по координате Х существенно различен.

Температурное поле более глубоких слоев (Х=100 мкм) инструмента и обрабатываемого материала уменьшается крайне неравномерно и зависит, главным образом, от их теплофизических характеристик, прежде всего, теплопроводности.

Высокая теплопроводность алмаза и металлической связки обеспечивают равномерный прогрев рабочей поверхности инструмента, исключая температурную неоднородность. Это должно снижать интенсивность изнашивания алмазсодержащего рабочего слоя инструмента.

Сопоставление данных таблиц с результатами экспериментальных данных ученых показывает, что величина относительной ошибки не превышает 15-20 %.

Результаты расчета температуры инструмента и детали

(углепластик типа ЭЛУР)

Результаты расчета температуры инструмента и детали

(органостеколопластик типа Т42/1-76)

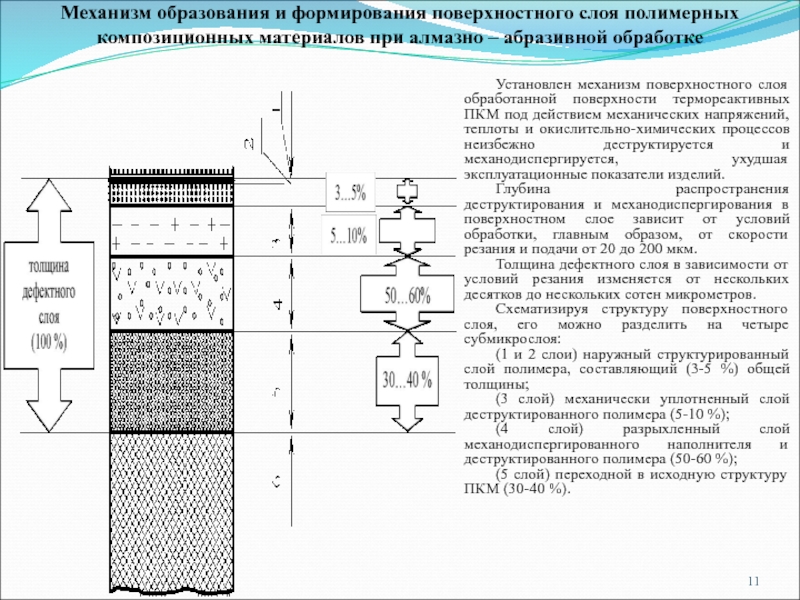

Слайд 11Механизм образования и формирования поверхностного слоя полимерных композиционных материалов при

алмазно – абразивной обработке

Установлен механизм поверхностного слоя обработанной поверхности термореактивных

ПКМ под действием механических напряжений, теплоты и окислительно-химических процессов неизбежно деструктируется и механодиспергируется, ухудшая эксплуатационные показатели изделий.Глубина распространения деструктирования и механодиспергирования в поверхностном слое зависит от условий обработки, главным образом, от скорости резания и подачи от 20 до 200 мкм.

Толщина дефектного слоя в зависимости от условий резания изменяется от нескольких десятков до нескольких сотен микрометров.

Схематизируя структуру поверхностного слоя, его можно разделить на четыре субмикрослоя:

(1 и 2 слои) наружный структурированный слой полимера, составляющий (3-5 %) общей толщины;

(3 слой) механически уплотненный слой деструктированного полимера (5-10 %);

(4 слой) разрыхленный слой механодиспергированного наполнителя и деструктированного полимера (50-60 %);

(5 слой) переходной в исходную структуру ПКМ (30-40 %).

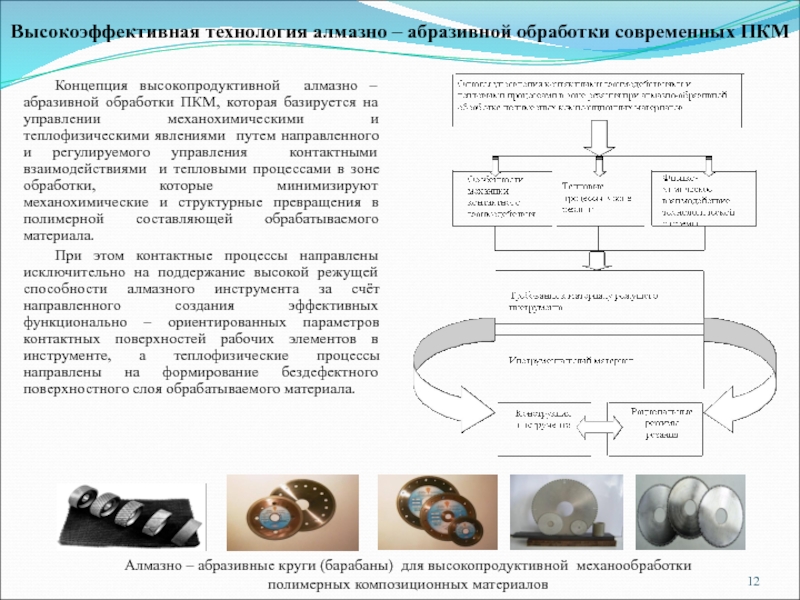

Слайд 12Концепция высокопродуктивной алмазно – абразивной обработки ПКМ, которая базируется на

управлении механохимическими и теплофизическими явлениями путем направленного и регулируемого управления

контактными взаимодействиями и тепловыми процессами в зоне обработки, которые минимизируют механохимические и структурные превращения в полимерной составляющей обрабатываемого материала.При этом контактные процессы направлены исключительно на поддержание высокой режущей способности алмазного инструмента за счёт направленного создания эффективных функционально – ориентированных параметров контактных поверхностей рабочих элементов в инструменте, а теплофизические процессы направлены на формирование бездефектного поверхностного слоя обрабатываемого материала.

Высокоэффективная технология алмазно – абразивной обработки современных ПКМ

Алмазно – абразивные круги (барабаны) для высокопродуктивной механообработки

полимерных композиционных материалов

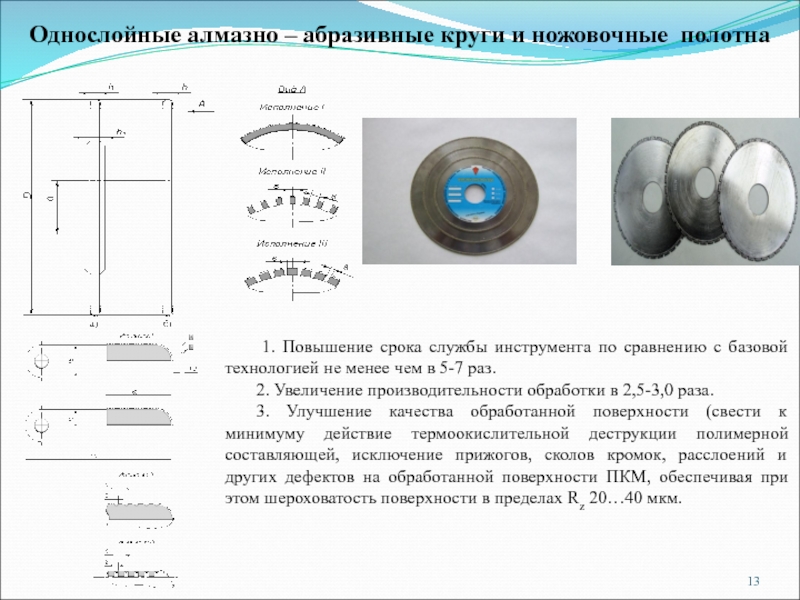

Слайд 13 Однослойные алмазно – абразивные круги и ножовочные полотна

1.

Повышение срока службы инструмента по сравнению с базовой технологией не

менее чем в 5-7 раз.2. Увеличение производительности обработки в 2,5-3,0 раза.

3. Улучшение качества обработанной поверхности (свести к минимуму действие термоокислительной деструкции полимерной составляющей, исключение прижогов, сколов кромок, расслоений и других дефектов на обработанной поверхности ПКМ, обеспечивая при этом шероховатость поверхности в пределах Rz 20…40 мкм.

Слайд 14Однослойные алмазно – абразивные круги (барабаны) и шлифовальные головки для

шлифования полимерных композиционных материалов

1. Повышение срока службы инструмента по сравнению

с базовой технологией, основанной на применении абразивного инструмента:1) при шлифовании угле-, стекло- и органостеклопластиков в 5…10 раз;

2) сотовых заполнителей в 9…10 раз;

3) Увеличение производительности обработки 3…9 раз;

2. Обеспечение разнотолщинности шлифованных поверхностей ПКМ в пределах ±0,1 мм и повышение точности обработки в 2,0…2,5 раза;

3. Улучшить качество обработанной поверхности (свести к минимуму действие термической деструкции, исключить прижоги, расслоения, ворсистость и обеспечить шероховатость в пределах Rz 20…40 мкм

4. Обеспечить глубину деструктированно-диспергированного поверхностного слоя в пределах 20…200 мкм, что в 3…5 раз меньше чем при лезвийной и абразивной обработке.

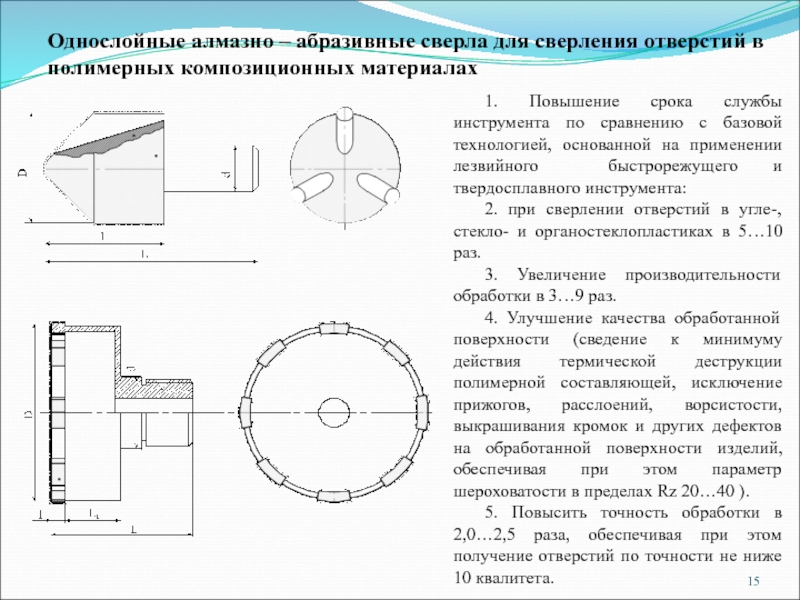

Слайд 15Однослойные алмазно – абразивные сверла для сверления отверстий в полимерных

композиционных материалах

1. Повышение срока службы инструмента по сравнению с базовой

технологией, основанной на применении лезвийного быстрорежущего и твердосплавного инструмента: 2. при сверлении отверстий в угле-, стекло- и органостеклопластиках в 5…10 раз.

3. Увеличение производительности обработки в 3…9 раз.

4. Улучшение качества обработанной поверхности (сведение к минимуму действия термической деструкции полимерной составляющей, исключение прижогов, расслоений, ворсистости, выкрашивания кромок и других дефектов на обработанной поверхности изделий, обеспечивая при этом параметр шероховатости в пределах Rz 20…40 ).

5. Повысить точность обработки в 2,0…2,5 раза, обеспечивая при этом получение отверстий по точности не ниже 10 квалитета.

Слайд 16Зенкеры конические (однослойные алмазно – абразивные и оснащенные пластинами)

1. Повышение

срока службы инструмента по сравнению с базовой технологией, основанной на

применении лезвийного быстрорежущего и твердосплавного инструмента при зенковании углепластиков в 7-8 раз, боропластиков – в 4-5 раз, органопластикой – в 10-12 раз;2. увеличение производительность обработки в 3-5 раз;

3. улучшить качество обработанной поверхности, исключить поверхностные дефекты в зоне кромок – выкрашивания и округления, наружные трещины; исключить отслоения и внутренние дефекты –расслоения, растрескивание и прижоги; свести к минимуму действие термической деструкции полимерной составляющей, обеспечивая при этом параметр шероховатости Rz 20-40 мм.