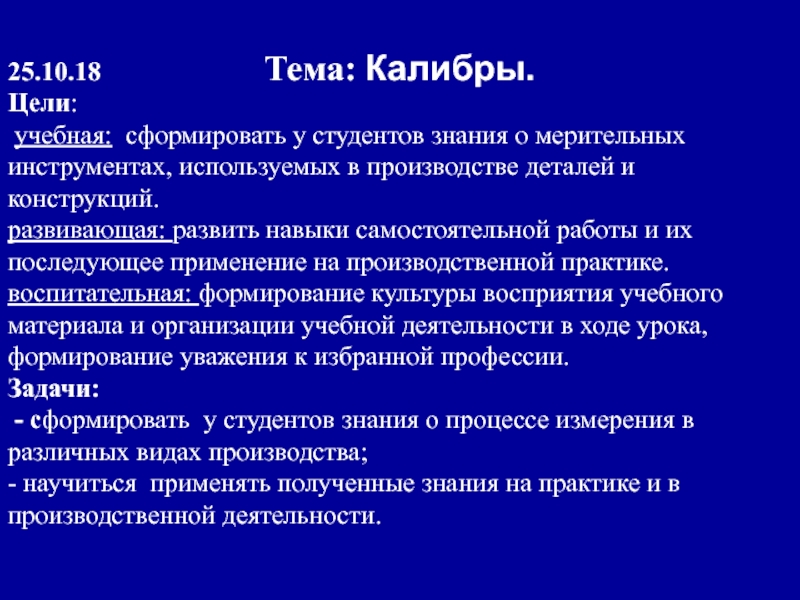

Тема: Калибры.

25.10.18

Цели:

учебная: сформировать у студентов знания о мерительных инструментах, используемых в производстве деталей и конструкций.

развивающая: развить навыки самостоятельной работы и их последующее применение на производственной практике.

воспитательная: формирование культуры восприятия учебного материала и организации учебной деятельности в ходе урока, формирование уважения к избранной профессии.

Задачи:

- сформировать у студентов знания о процессе измерения в различных видах производства;

- научиться применять полученные знания на практике и в производственной деятельности.

Слайд 2План урока

1.Калибры.

2.Контроль калибрами.

3.Виды, устройство, обозначение калибров.

Слайд 3Повторение пройденного материала

Слайд 7

Механизм это сово…………сть подвижно соед………..ых тел (звеньев), совер…….щих под действием прил……..ых

сил опред………..ые целесо…………ые дв……….ия.

Слайд 9Машина - это мех…….зм или сочетание мех……..ов и других устройств, осущ…………..их

целес………….ые дв……….ия для преобр………….ий энергии, материалов или производства работ.

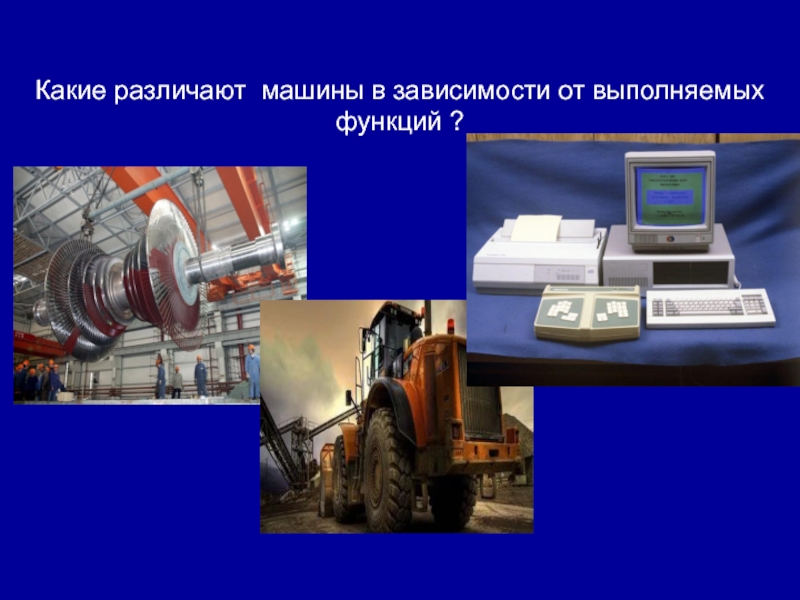

Слайд 10Какие различают машины в зависимости от выполняемых функций ?

Слайд 11*энерг…………..кие машины;

*раб………..е машины;

*электронно-вычис……………ые машины.

Слайд 12

Что из перечисленного относится к энергетическим машинам?

Электродвигатели, электрогенераторы, двигатели внутреннего

сгорания, турбины, паровые машины, технологические или машины-орудия, транспортные, транспортирующие, компьютеры.

Слайд 13Назовите основное назначение машины.

Выберите один из представленных вариантов.

а)Частичная или

полная замена производственных функций человека с целью облегчения труда и

повышения производительности.

б)Полная замена производственных функций человека с целью облегчения труда

в)Частичная замена производственных функций человека с целью повышения производительности.

Слайд 14Что понимают под качеством машины ?

Выберите один из представленных вариантов.

Слайд 15а)Под качеством машины понимают совокупность её свойств, обуславливающих способность выполнять своё

служебное назначение.

б)Под качеством машины понимают качество продукции производимой машиной.

в)Под качеством машины

понимают степень пригодности, полезности, те блага, которые извлекает человек, используя свою машину.

Слайд 16

Назовите показатели качества машины.

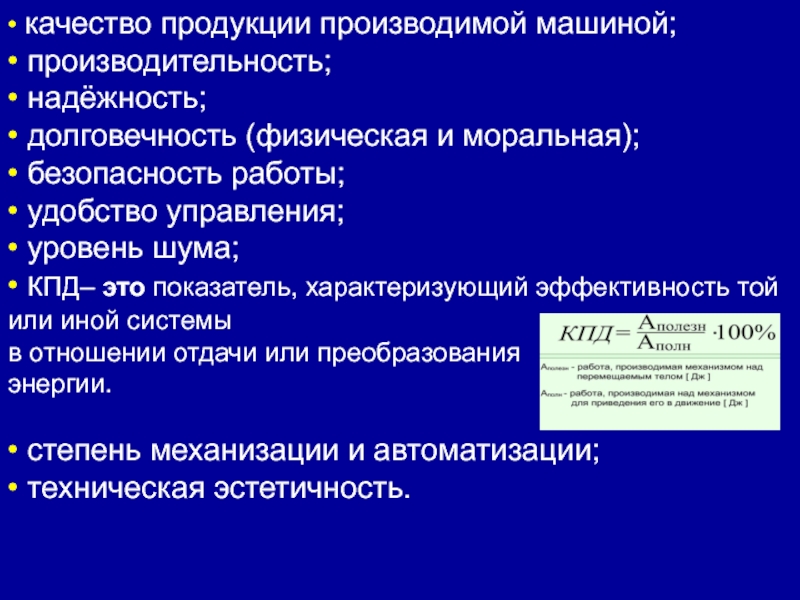

Слайд 17• качество продукции производимой машиной;

• производительность;

• надёжность;

• долговечность (физическая и

моральная);

• безопасность работы;

• удобство управления;

• уровень шума;

• КПД– это показатель, характеризующий эффективность

той или иной системы

в отношении отдачи или преобразования

энергии.

• степень механизации и автоматизации;

• техническая эстетичность.

Слайд 18Что такое взаимозаменяемость? На каких этапах она закладывается? Назовите виды

взаимозаменяемости.

Слайд 19Что такое взаимозаменяемость? На каких этапах она закладывается? Назовите виды

взаимозаменяемости.

Взаимозаменяемость — св……во независимо изго……..ых с заданной точ……..ю элем……в из………й

(деталей, узлов) обес……….ть

воз……….ть беспригоночной сборки изделия или их замены при рем…..те при соблюдении предъяв…….ых к ним тех……..ких требований.

Этапы:

Проэк…………я Произ………..ва

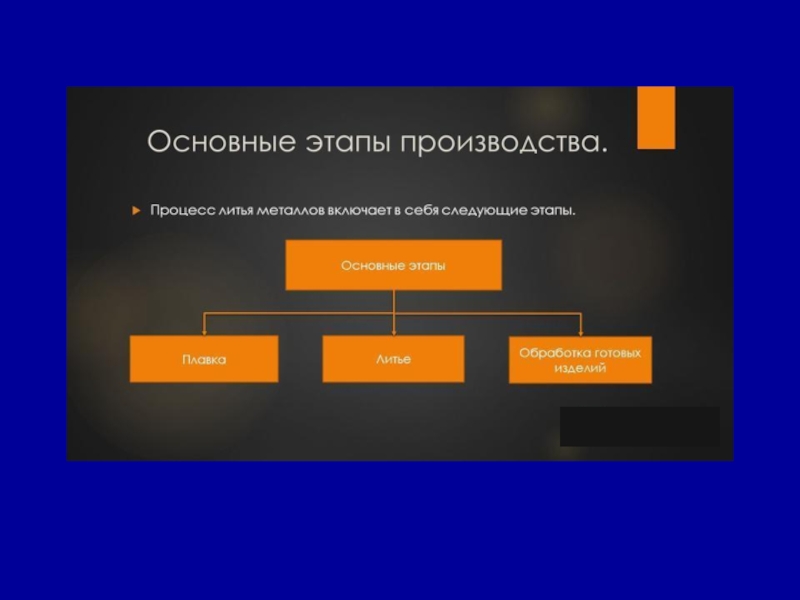

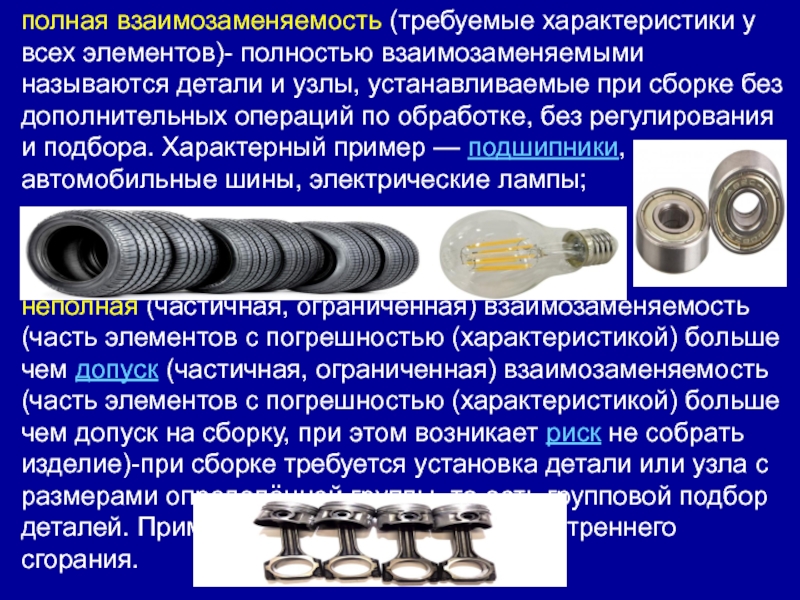

Слайд 22полная взаимозаменяемость (требуемые характеристики у всех элементов)- полностью взаимозаменяемыми называются

детали и узлы, устанавливаемые при сборке без дополнительных операций по

обработке, без регулирования и подбора. Характерный пример — подшипники, автомобильные шины, электрические лампы;

неполная (частичная, ограниченная) взаимозаменяемость (часть элементов с погрешностью (характеристикой) больше чем допуск (частичная, ограниченная) взаимозаменяемость (часть элементов с погрешностью (характеристикой) больше чем допуск на сборку, при этом возникает риск не собрать изделие)-при сборке требуется установка детали или узла с размерами определённой группы, то есть групповой подбор деталей. Пример — поршни двигателей внутреннего сгорания.

Слайд 24 Калибры.

Для выполнения операций технического контроля в условиях

массового и крупносерийного производства широко используют контрольные инструменты в виде

калибров.

Калибры — это тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам.

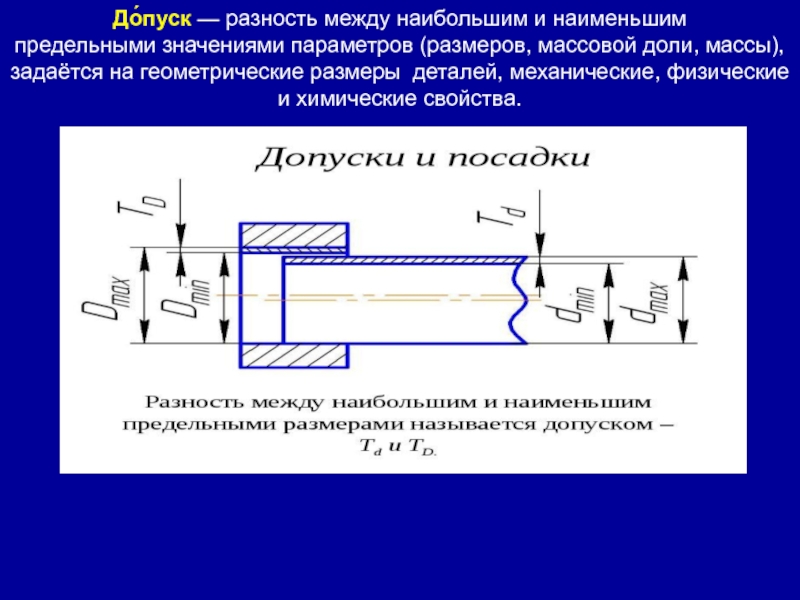

Слайд 25До́пуск — разность между наибольшим и наименьшим предельными значениями параметров (размеров, массовой

доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства.

Слайд 26Калибры применяются чаще всего для определения годности деталей с точностью

6... 18 квалитетов, а также в устройствах активного контроля, работающих

по принципу «западающего калибра».

КВАЛИТЕТ(степень точности) – совокупность допусков, соответствующих одинаковой степени точности (одному квалитету) для всех номинальных размеров.

Слайд 27С помощью предельных калибров определяют не численное значение контролируемого параметра,

а выясняют, выходит ли этот параметр за предельные значения или

находится между двумя допустимыми.

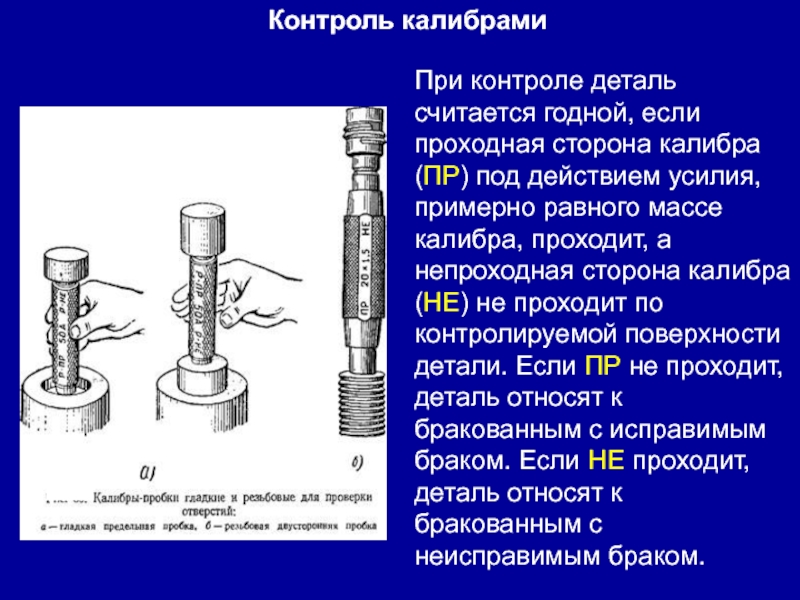

Слайд 28При контроле деталь считается годной, если проходная сторона калибра (ПР)

под действием усилия, примерно равного массе калибра, проходит, а непроходная

сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР не проходит, деталь относят к бракованным с исправимым браком. Если НЕ проходит, деталь относят к бракованным с неисправимым браком.

Контроль калибрами

Слайд 29Производственный брак — продукция, отбираемая на стадии производства, не удовлетворяющая установленным требованиям.

Предотвращение производственного

брака

*строгое соблюдение технологии производства продукции;

*правильная организация труда;

*регулярные курсы повышения квалификации

сотрудников предприятия.

Слайд 30Стандарт предусматривает следующие гладкие калибры для валов и относящиеся к

ним контрольные калибры:

ПР — проходной калибр-скоба;

НЕ — непроходной калибр-скоба;

К-ПР —

контрольный проходной калибр для нового гладкого калибр-скобы;

К-НЕ — контрольный непроходной калибр для нового гладкого калибр-скобы;

К-И — контрольный калибр для контроля износа гладкого проходного калибр-скобы.

Для контроля отверстий предусмотрены:

ПР — проходной калибр-пробка;

НЕ — непроходной калибр-пробка.

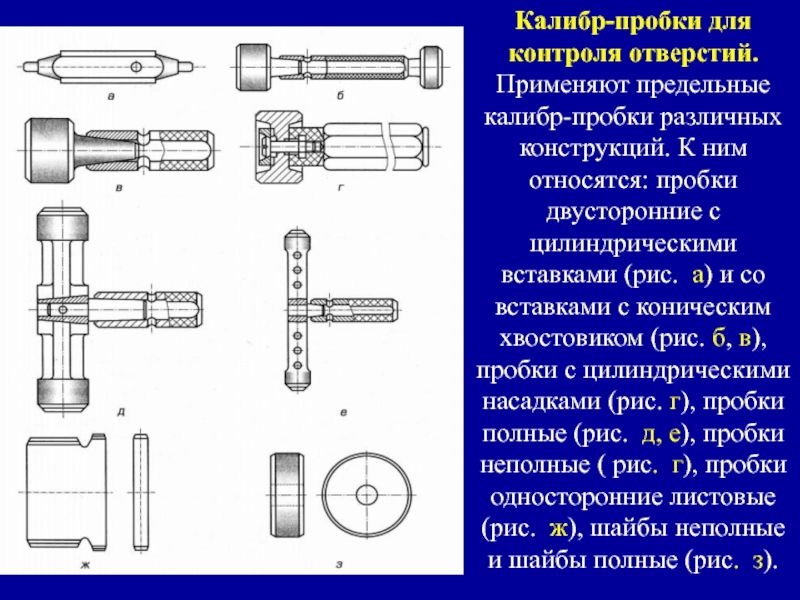

Слайд 31Калибр-пробки для контроля отверстий.

Применяют предельные калибр-пробки различных конструкций. К ним

относятся: пробки двусторонние с цилиндрическими вставками (рис. а) и со

вставками с коническим хвостовиком (рис. б, в), пробки с цилиндрическими насадками (рис. г), пробки полные (рис. д, е), пробки неполные ( рис. г), пробки односторонние листовые (рис. ж), шайбы неполные и шайбы полные (рис. з).

Слайд 32

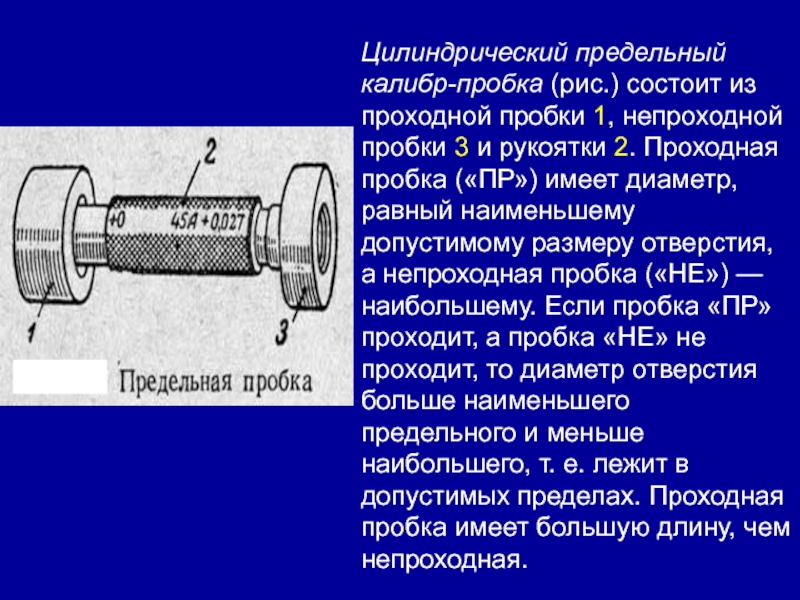

Цилиндрический предельный калибр-пробка (рис.) состоит из проходной пробки 1, непроходной пробки

3 и рукоятки 2. Проходная пробка («ПР») имеет диаметр, равный

наименьшему допустимому размеру отверстия, а непроходная пробка («НЕ») — наибольшему. Если пробка «ПР» проходит, а пробка «НЕ» не проходит, то диаметр отверстия больше наименьшего предельного и меньше наибольшего, т. е. лежит в допустимых пределах. Проходная пробка имеет большую длину, чем непроходная.

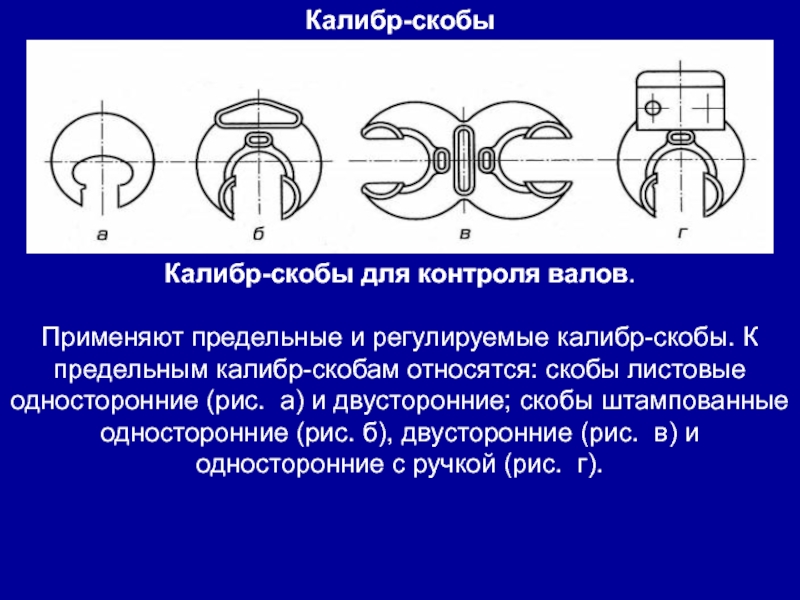

Слайд 33Калибр-скобы

Калибр-скобы для контроля валов.

Применяют предельные и регулируемые калибр-скобы. К предельным

калибр-скобам относятся: скобы листовые односторонние (рис. а) и двусторонние; скобы

штампованные односторонние (рис. б), двусторонние (рис. в) и односторонние с ручкой (рис. г).

Слайд 34Для измерения валов большого диаметра вместо двухсторонних скоб применяют односторонние

(рис. ), у которых обе пары измерительных поверхностей лежат одна

за другой. Передними измерительными поверхностями такой скобы проверяют наибольший допускаемый диаметр детали, а задними — наименьший. Эти скобы имеют меньший вес и значительно ускоряют процесс контроля, так как для измерения достаточно один раз наложить скобу.

Слайд 35Регулируемые калибр-скобы (рис. ) позволяют компенсировать износ и могут настраиваться

на разные размеры, относящиеся к определённым интервалам. Однако по сравнению

с нерегулируемыми скобами они имеют меньшую точность и надёжность и обычно применяются для контроля размеров с допусками не точнее 8 квалитета точности.

Регулируемый калибр-скоба

По назначению предельные калибры подразделяют на рабочие, приемные и контрольные

Слайд 36Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Ими

пользуются операторы и наладчики оборудования, а также контролеры ОТК завода-

изготовителя.

Слайд 37Приёмные калибры применяют для приёмки деталей представителями заказчика.

Приёмные калибры специально не

изготовляются, а отбираются из рабочих калибров (частично изношенных Р-ПР и

новых Р-НЕ). Это делается для страховки от появления случайного исправимого брака.

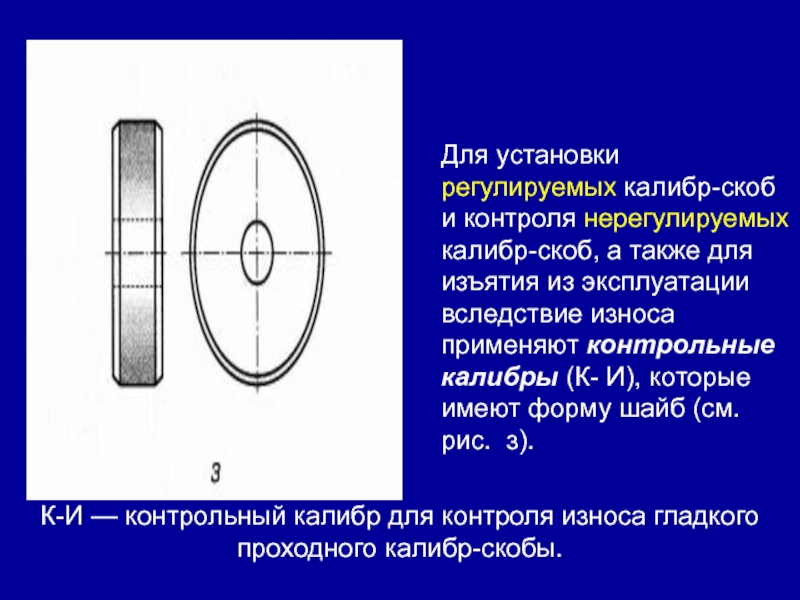

Слайд 38Для установки регулируемых калибр-скоб и контроля нерегулируемых калибр-скоб, а также

для изъятия из эксплуатации вследствие износа применяют контрольные калибры (К- И), которые

имеют форму шайб (см. рис. з).

К-И — контрольный калибр для контроля износа гладкого проходного калибр-скобы.

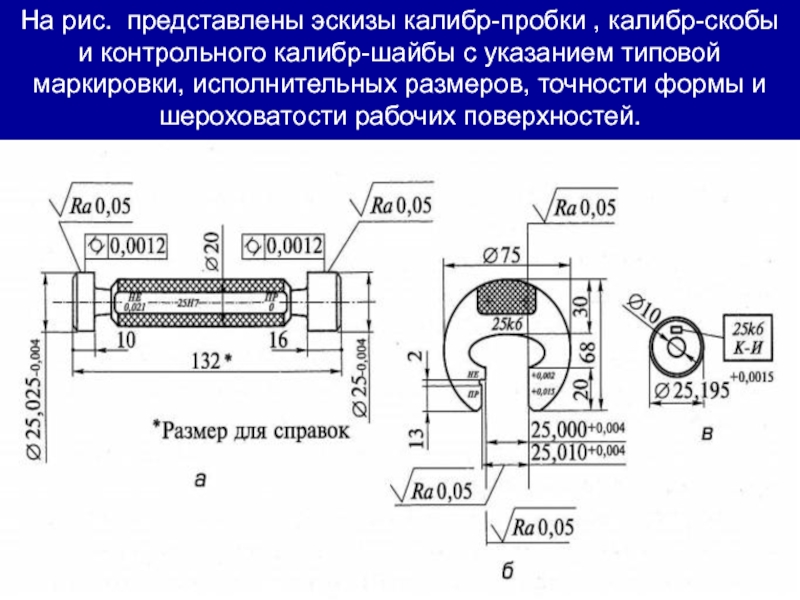

Слайд 39Маркировка калибра предусматривает номинальный размер детали, для которого предназначен калибр,

буквенное обозначение поля допуска изделия, числовые значения предельных отклонений изделия

в миллиметрах (на рабочих калибрах), тип калибра (например, ПР, НЕ, К-И) и товарный знак завода-изготовите- ля.

Слайд 40На рис. представлены эскизы калибр-пробки , калибр-скобы и контрольного калибр-шайбы

с указанием типовой маркировки, исполнительных размеров, точности формы и шероховатости

рабочих поверхностей.

Слайд 41

Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется

в микрометрах (мкм).

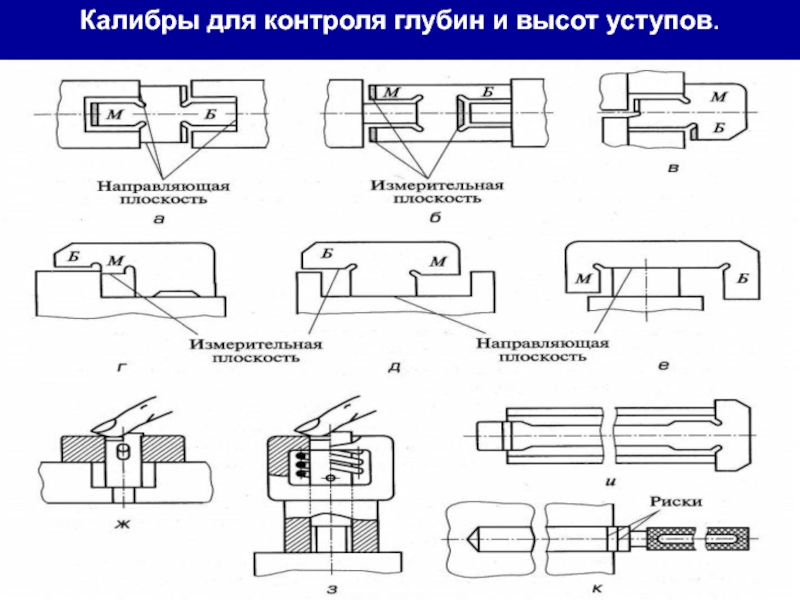

Слайд 42Калибры для контроля глубин и высот уступов.

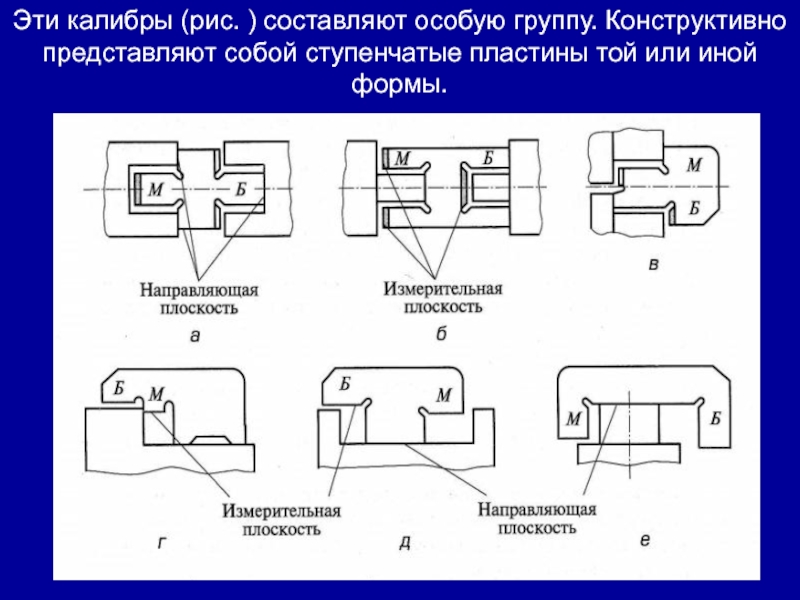

Слайд 43Эти калибры (рис. ) составляют особую группу. Конструктивно представляют собой

ступенчатые пластины той или иной формы.

Слайд 44Основными методами контроля являются следующие методы: световой щели, или на

просвет, надвигания, осязания, по рискам.

От выбранного метода зависят и средства

контроля:

- калибры для контроля на просвет (рис. а, б, в);

Калибрами по методу на просвет контролируют допуски не менее 0,04...0,06 мм.

Слайд 45- калибры для контроля методом надвигания ( рис. г, д,

е);

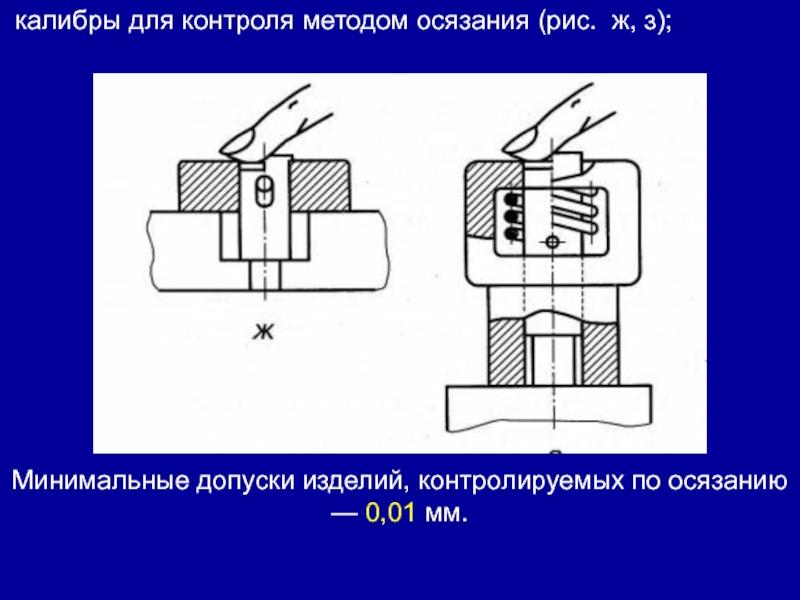

Слайд 46 калибры для контроля методом осязания (рис. ж, з);

Минимальные допуски изделий,

контролируемых по осязанию — 0,01 мм.

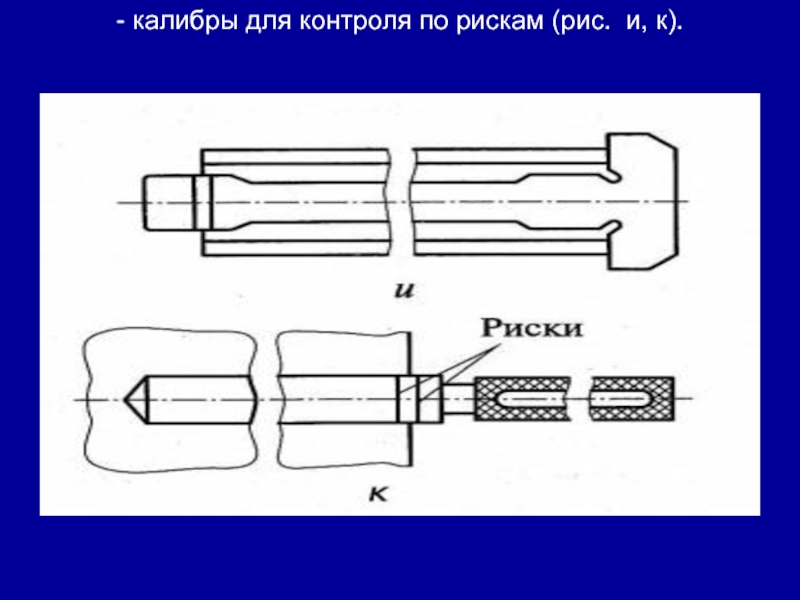

Слайд 47- калибры для контроля по рискам (рис. и, к).

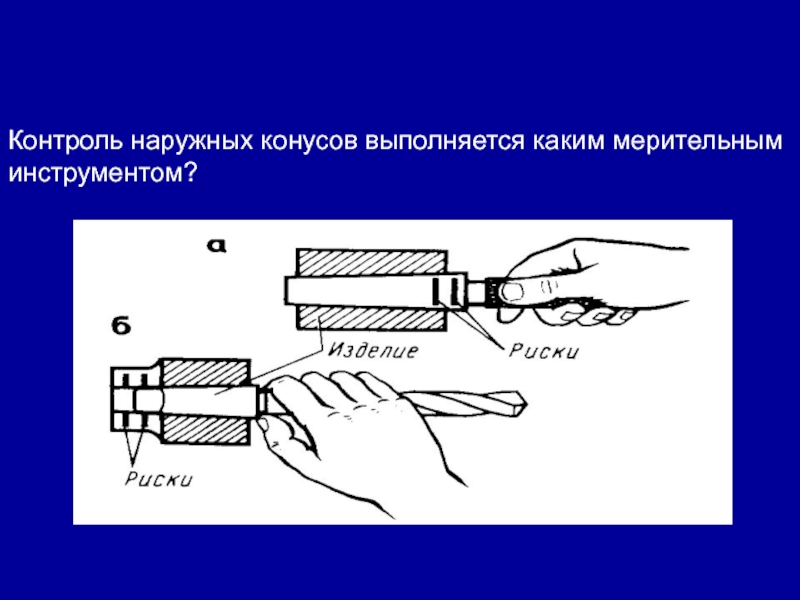

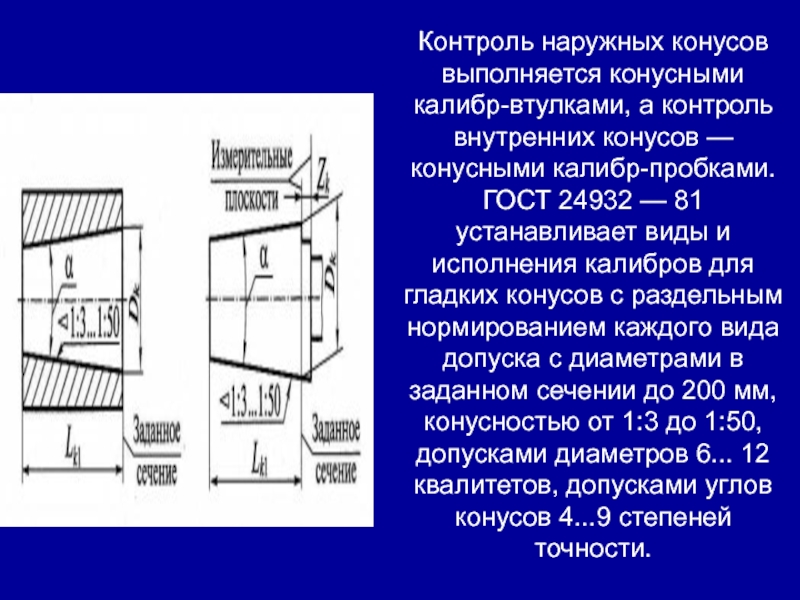

Слайд 48Контроль наружных конусов выполняется конусными калибр-втулками, а контроль внутренних конусов

— конусными калибр-пробками. ГОСТ 24932 — 81 устанавливает виды и

исполнения калибров для гладких конусов с раздельным нормированием каждого вида допуска с диаметрами в заданном сечении до 200 мм, конусностью от 1:3 до 1:50, допусками диаметров 6... 12 квалитетов, допусками углов конусов 4...9 степеней точности.

Слайд 49

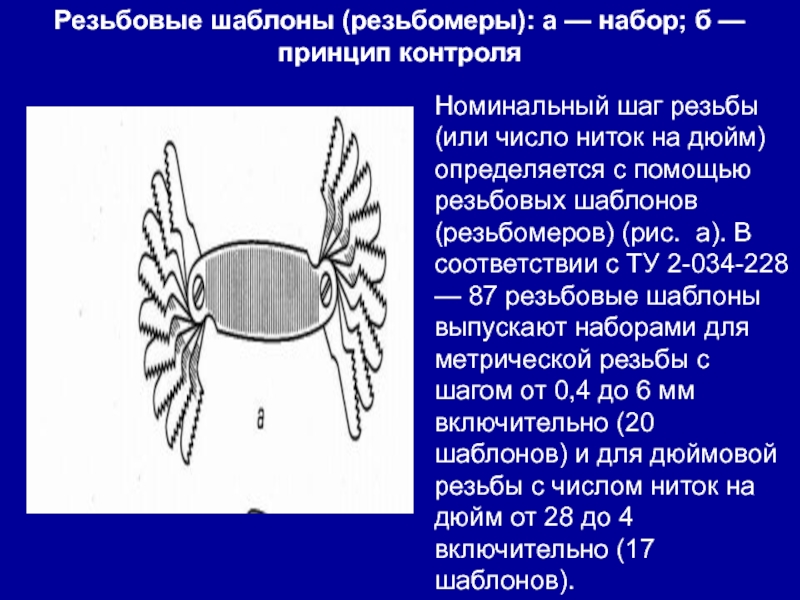

Номинальный шаг резьбы (или число ниток на дюйм) определяется с

помощью резьбовых шаблонов (резьбомеров) (рис. а). В соответствии с ТУ

2-034-228 — 87 резьбовые шаблоны выпускают наборами для метрической резьбы с шагом от 0,4 до 6 мм включительно (20 шаблонов) и для дюймовой резьбы с числом ниток на дюйм от 28 до 4 включительно (17 шаблонов).

Резьбовые шаблоны (резьбомеры): а — набор; б — принцип контроля

Слайд 50При наложении шаблона на профиль резьбы (рис. б) следует использовать

возможно большую его длину, так как это повышает точность определения

шага.

Слайд 51Калибры-щупы (а) и контроль с помощью щупов (б, в]

Это нормальные

калибры для проверки зазора между поверхностями (рис. ). Щупы представляют

собой пластины с параллельными измерительными плоскостями. Щупы изготавливаются длиной 100 и 200 мм.

Слайд 52Щупы длиной 100 мм могут изготавливаться отдельными пластинами и наборами

(четырех номеров), включающими следующие номинальные размеры пластин:

набор № 1 (9

щупов) — с толщиной от 0,02 до 0,1 мм с градацией через 0,01 мм;

набор № 2 (17 щупов) — с толщиной от 0,02 до 0,5 мм;

набор № 3 (10 щупов) — с толщиной от 0,055 до 1 мм с градацией через 0,05 мм;

набор № 4 (10 щупов) — с толщиной от 0,1 до 1 мм с градацией через 0,1 мм.

Слайд 53Закрепление пройденного материала

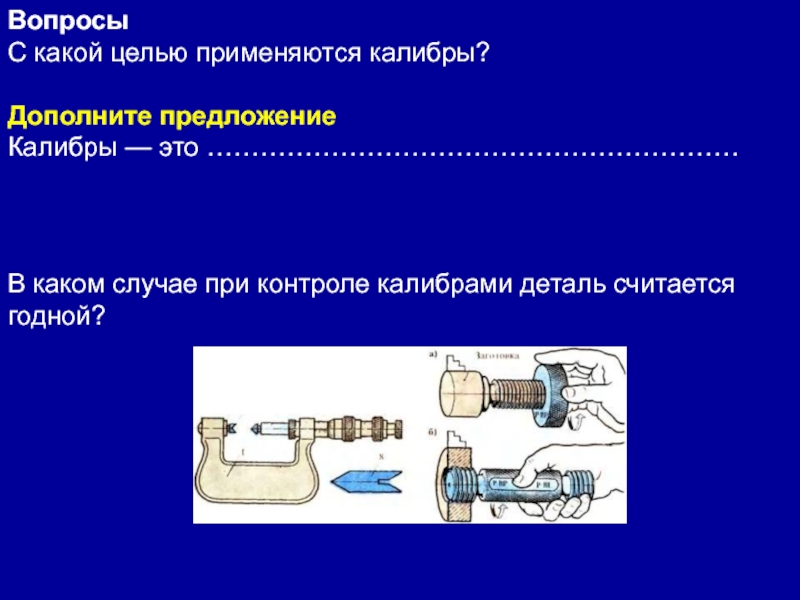

Слайд 54Вопросы

С какой целью применяются калибры?

Дополните предложение

Калибры — это ……………………………………………………

В

каком случае при контроле калибрами деталь считается годной?

Слайд 55Что изображено на рис.? Из каких частей состоит?

Слайд 56Контроль наружных конусов выполняется каким мерительным инструментом?

Слайд 57 Что предусматривает маркировка калибра?

Слайд 58Маркировка калибра предусматривает

номинальный размер детали, для которого предназначен калибр,

буквенное

обозначение поля допуска изделия,

числовые значения предельных отклонений изделия в

миллиметрах (на рабочих калибрах),

тип калибра (например, ПР, НЕ, К-И),

товарный знак завода-изготовителя.

Слайд 59Домашнее задание

Никифоров А.Д. Метрология, стандартизация и сертификация. М.:Высш.шк., 2014,

глава 4, стр. 67.

Слайд 60Взаимозаменяемость — свойство элементов конструкции, изготовленных с определённой точностью геометрических, механических, электрических

и иных параметров, обеспечивать заданные эксплуатационные показатели вне зависимости от времени и

места изготовления при сборке, ремонте и замене этих элементов.

*полная взаимозаменяемость (требуемые характеристики у всех элементов)- полностью взаимозаменяемыми называются детали и узлы, устанавливаемые при сборке без дополнительных операций по обработке, без регулирования и подбора. Характерный пример - подшипники;

*неполная взаимозаменяемость (часть элементов с погрешностью (характеристикой) больше чем допуск на сборку, при этом возникает риск не собрать изделие)-при сборке требуется установка детали или узла с размерами определённой группы, т.е. групповой подбор деталей. Пример - поршни двигателей внутреннего сгорания.

Слайд 61Теоретическая метрология. Раздел метрологии, предметом которого является разработка фундаментальных основ

метрологии.

Законодательная метрология. Устанавливаются обязательные технические и юридические требования по применению

единиц физических величин, эталонов, методов и средств измерений, направленных на обеспечение единства и необходимой точности измерений в интересах общества.

Практическая (прикладная) метрология. Предметом являются вопросы практического применения разработок теоретической метрологии и положений законодательной метрологии.

![Массовое производство Калибры-щупы (а) и контроль с помощью щупов (б, в]Это нормальные калибры Калибры-щупы (а) и контроль с помощью щупов (б, в]Это нормальные калибры для проверки зазора между поверхностями (рис.](/img/thumbs/2123894c00cd95d68aa70ff1c2f667c2-800x.jpg)