Слайд 1

« Система ХАССП как основной инструмент самоконтроля в отношении

безопасности пищевой продукции”

Руководитель отдела санитарно-гигиенического надзора за детскими,общеобразовательными и

пищевыми обьектами ДЗПП Актюбинской области

М.Ж.Елеуова

Слайд 2

ХАССП (киррилица)

НАССР (латиница)

(англ. – HACCP/Hazard Analysis and Critical Control

Points) означает

Анализ опасных факторов и определение критических

точек контроля

Самый эффективный инструмент превентивного обеспечения безопасности пищевой продукции на уровне предприятия

Слайд 3Что такое система ХАССП?

Система ХАССП –это система анализа опасных факторов

и критических точек контроля.

Основная цель системы ХАССП состоит в обеспечении

производства безопасной продукции путем выявления и надлежащего контроля опасных факторов..

Слайд 4ХАССП переносит основную ответственность за безопасность продукции с органов государственного

контроля на производителей пищевой продукции

Слайд 5

Безопасность пищевых продуктов – это гарантия того, что

пищевой продукт не причинит вреда потребителю, если будет приготовлен и

употреблен в соответствии со своим предназначением.

Слайд 6

Качество пищевых продуктов – это общая совокупность характеристик

и свойств продукта, способных удовлетворять явные или предпологаемые потребности потребителя.

Слайд 7

Возникновение системы НАССР

Разработана компанией «Пилсбури» во время работы над

космической программой США в 1960-х гг. как способ сокращения риска

порчи продуктов и содержания в них патогенных микроорганизмов

В 1990-х гг. была принята правительством США для ряда отраслей пищевой промышленности

Рекомендована Комиссией Кодекс Алиментариус

Слайд 8Кодекс Алиментариус (Закон о продовольствии или Кодекс) создан в 1963

году по инициативе ФАО (продовольственная и сельскохозяйственная организация ООН) и

ВОЗ (Всемирная Организация Здравоохранения) .

Слайд 9НАССР сосредоточена на предупреждении опасности, а не на проверке конечного

продукта.

НАССР – контроль безопасности, а не качества продукции.

НАССР не снижает

риски, создаваемые опасными факторами до нуля, а минимизирует их.

Слайд 10Система НАССР принята во всем мире, и во многих странах

является законодательно обязательной.

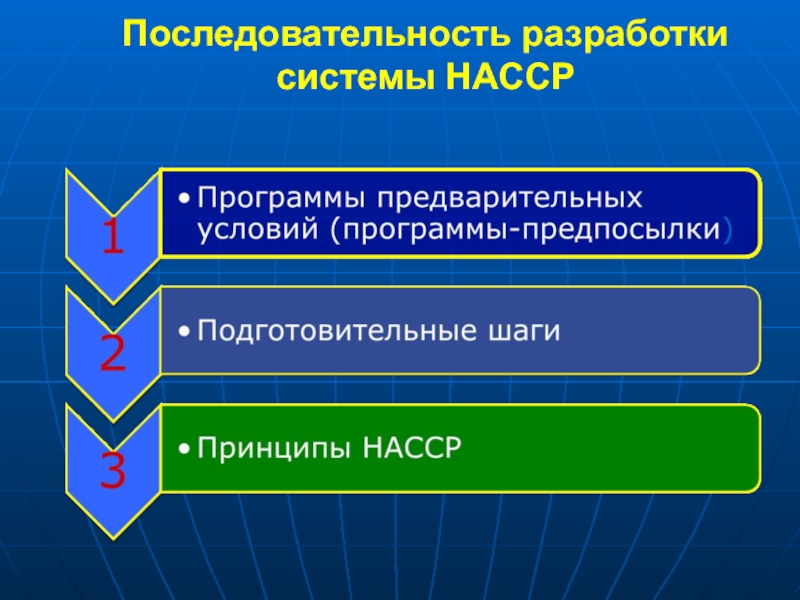

Слайд 11Последовательность разработки системы НАССР

Слайд 12 НАССР

Безопасный продукт

Программы предварительных условий

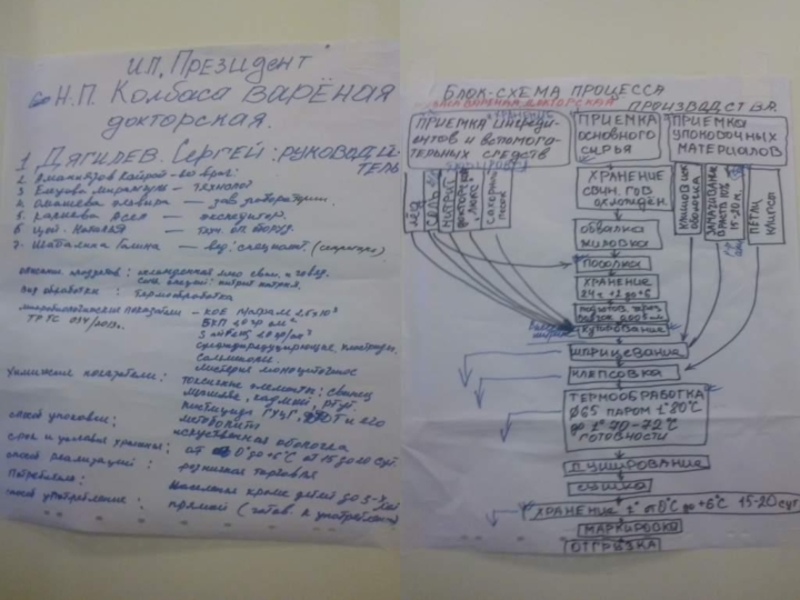

Слайд 13Подготовительные шаги

Создание группы НАССР

Описание продукта и схемы его реализации

Определение предполагаемого способа употребления продукта, а также предполагаемых потребителей

Разработка

блок-схемы технологического процесса

Проверка блок-схемы

Слайд 14Руководство организации должен подобрать и назначить группу НАССР, которая несет

ответственность за разработку, внедрение и поддержание системы в рабочем состояний.

В

состав группы НАССР :

директор по качеству

главный технолог

начальник лабораторий

главный инженер

консультант

Слайд 15Описание продукта

Должно быть составлено полное описание продукта, включая соответствующую информацию

по безопасности, такую как:

состав,

Микробиологические, физические, химические характеристики,

касающиеся безопасности,

вид обработки (напр. тепловую обработку, замораживание, соление, копчение и т.д.),

способ упаковки,

условия хранения и распространения,

требуемый срок годности

инструкция к использованию

Слайд 16 Определить целевое назначение

Целевое назначение должно основываться на ожидаемом использовании продукта

конечным потребителем.

Слайд 17Создать блок-схему

Блок-схема должна быть создана группой HACCP.

Блок-схема должна включать

в себя все этапы технологического процесса.

Слайд 18Утверждение блок-схемы на месте

Группа HACCPдолжна обязательно подтвердить правильность блок схемы,

перепроверив ее на месте (в цеху) на предмет полноты, включения

всех этапов и их последовательности.

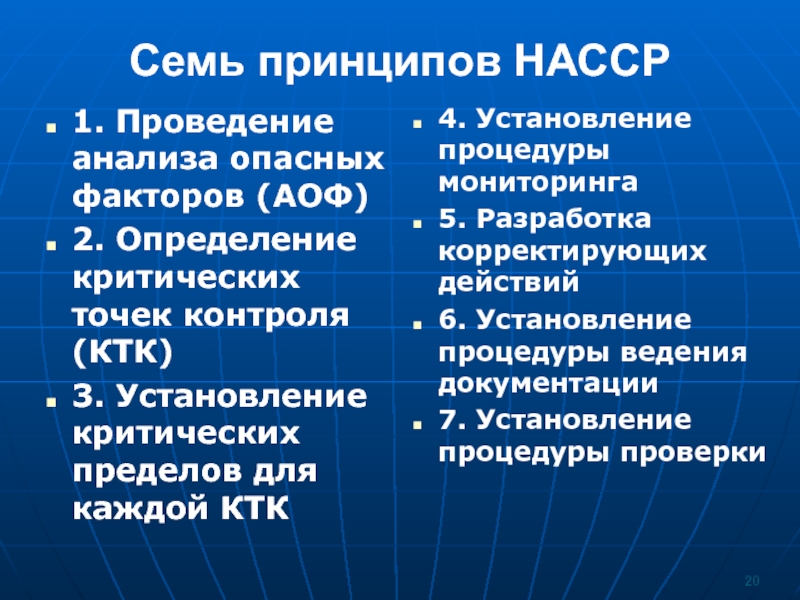

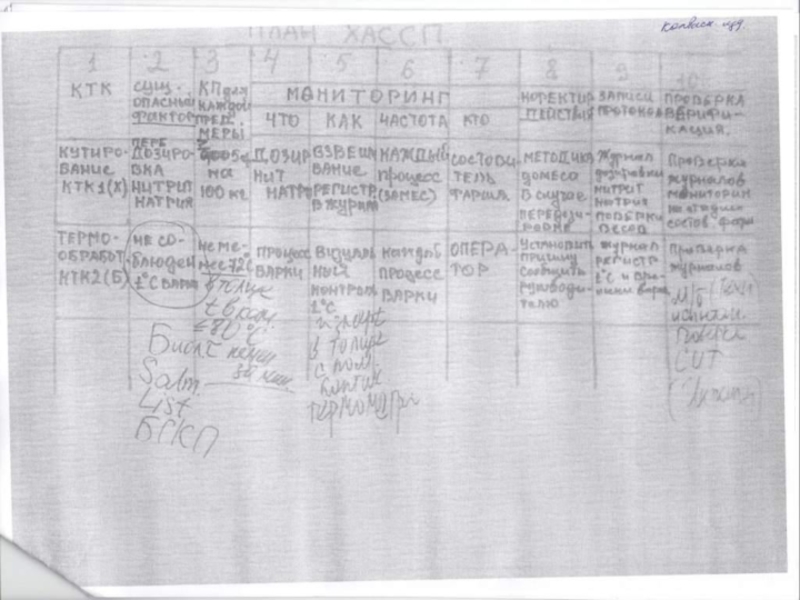

Слайд 20Семь принципов НАССР

1. Проведение анализа опасных факторов (АОФ)

2. Определение

критических точек контроля (КТК)

3. Установление критических пределов для каждой КТК

4. Установление процедуры мониторинга

5. Разработка корректирующих действий

6. Установление процедуры ведения документации

7. Установление процедуры проверки

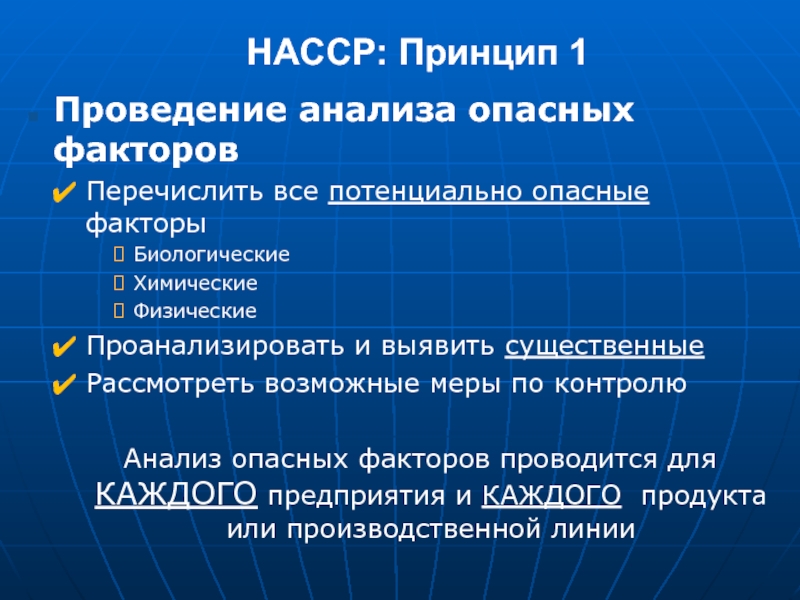

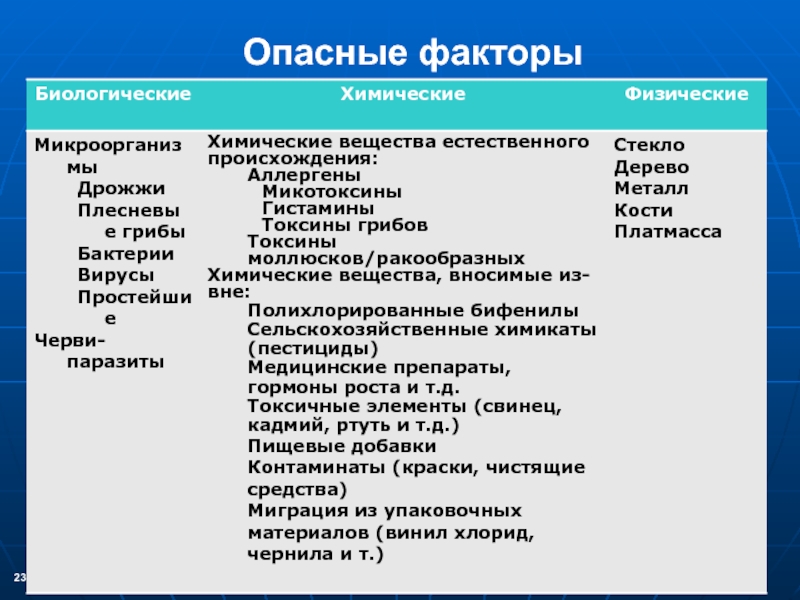

Слайд 21 НАССР: Принцип 1

Проведение анализа опасных факторов

Перечислить все потенциально опасные

факторы

Биологические

Химические

Физические

Проанализировать и выявить существенные

Рассмотреть возможные меры

по контролю

Анализ опасных факторов проводится для КАЖДОГО предприятия и КАЖДОГО продукта или производственной линии

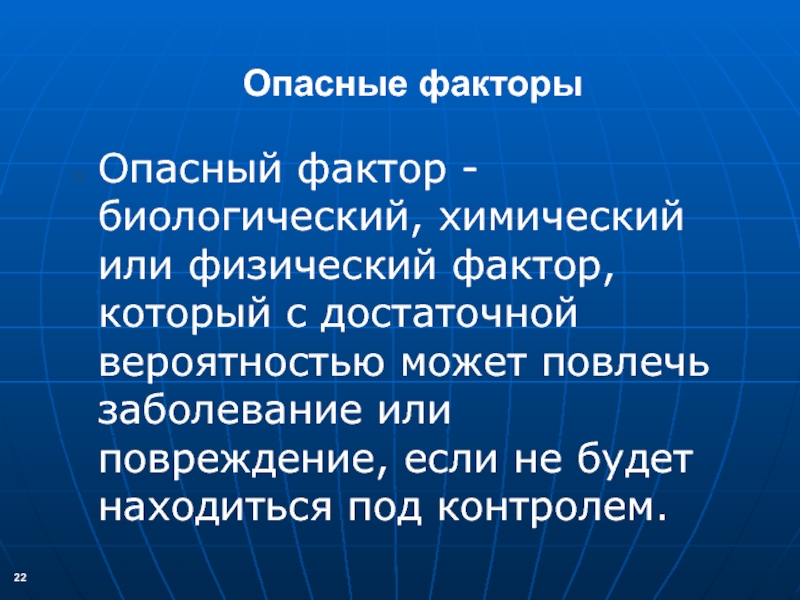

Слайд 22Опасные факторы

Опасный фактор - биологический, химический или физический фактор, который

с достаточной вероятностью может повлечь заболевание или повреждение, если не

будет находиться под контролем.

Слайд 24 Основные источники опасных факторов:

человек;

сырье;

окружающая среда;

оборудование.

Слайд 25Анализ опасных факторов:

Методология:

По каждому этапу блок-схемы запишите все потенциально

возможные опасные факторы

Оцените каждый опасный фактор на предмет существенности, учитывая

вероятность возникновения и тяжесть последствий

По каждому существенному опасному фактору определите меру контроля или профилактики

Слайд 26Принцип 2. Установление критических точек контроля (КТК)

КТК - Этап/стадия/процедура, где

можно установить контроль и предупредить, устранить или сократить до приемлемого

уровня опасные факторы.

Информация, полученная в процессе анализа опасных факторов, должна дать группе НАССР возможность определить КТК.

Слайд 27Все существенные опасные факторы, которые были определены группой НАССР при

проведении анализа опасных факторов (Принцип 1), должны учитываться при определении

КТК.

Слайд 28КТК зависят от продукта и технологического процесса

КТК могут изменятся в

зависимости от:

Плана-проекта завода

Рецептуры продукта

Технологического процесса

Оборудования

Подбора ингредиентов

Программ проведения и поддержания

санитарного контроля

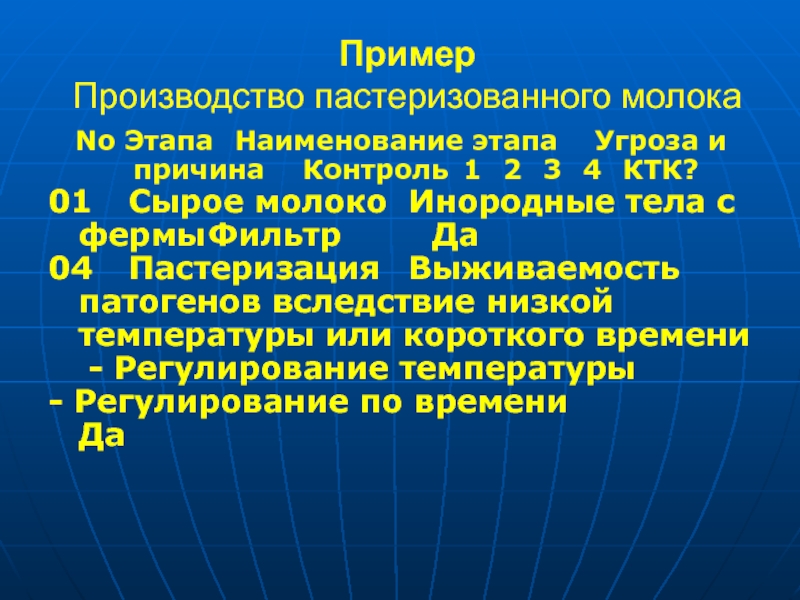

Слайд 29Пример

Производство пастеризованного молока

No Этапа Наименование этапа Угроза и причина Контроль 1 2 3 4 КТК?

01 Сырое молоко Инородные тела с

фермы Фильтр Да

04 Пастеризация Выживаемость патогенов вследствие низкой температуры или короткого

времени - Регулирование температуры

- Регулирование по времени Да

Слайд 30Принцип 3. Установление критических пределов

Относительно каждой критической точки контроля, определенной

в результате анализа опасных факторов, группа НАССР должна определить и

подтвердить критические пределы

Критическим пределом, как правило, является максимальное или минимальное значения биологического, физического или химического параметра, который следует контролировать на КТК с целью предотвращения возникновения, устранения или сокращения до приемлемого уровня существенного опасного фактора

Для каждой КТК: один или более критических пределов

Слайд 31Подтверждение критических пределов

Критические пределы важно обосновывать и подтверждать

Во многих случаях

подтверждение критических пределов может осуществляться самостоятельно предприятием путем проведения серии

запротоколированных экспериментов

Подтверждение критических пределов может провести и внешняя организация

Слайд 32Стратегия контроля №1

Мониторинг патогенных микроорганизмов

Опасный фактор – присутствие патогенных микроорганизмов

– сальмонеллы

КТК – жарочный шкаф

Критический предел – патогенные микроорганизмы отсутствует

в 25 гр. мяса

Как правило, не самый лучший вариант: нужно брать много проб, микробиологические испытания занимают несколько дней.

Слайд 33Стратегия контроля №2

Контроль температуры в толще продукта

Опасный фактор – присутствие

патогенных микроорганизмов – сальмонеллы

КТК – жарочный шкаф

Критический предел – выдержка

минимальной температуры в толще продукта -65,5° С на протяжении одной минуты

Лучше чем стратегия №1, но тоже недостаточно удобна, трудно фиксировать продолжительность воздействия

Слайд 34Стратегия контроля №3

Контроль факторов , влияющих на температуру внутри продукта

Опасный фактор – присутствие патогенных микроорганизмов – сальмонеллы

КТК – жарочный

шкаф

Критический предел –минимальная температуры масла 176° С

Критический предел – максимальная толщина котлеты 1 см.

Критический предел –минимальное время обжаривания в масле 1 минута

Самый рациональный вариант

Слайд 35Принцип 4. Установление процедуры мониторинга

Запланированная последовательность наблюдений или измерений с

целью оценки того, пребывает ли КТК под контролем, а также

с целью оформления точной документации для дальнейшего использования при проведении проверки

Слайд 36Цель мониторинга:

наблюдение за ходом технологического процесса и выявление тенденции приближения

к критическим пределам;

определение момента потери контроля (возникновение отклонения на КТК);

обеспечение

системы контроля технологического процесса письменной документацией.

Слайд 37Мониторинг может осуществляться в форме наблюдения или измерения.

Мониторинг может

быть постоянным/ непрерывным (как правило , осуществляется автоматически) и периодическим

(предполагается участие человека).

Слайд 38Мониторинг

Что: как правило, измерения или наблюдения для оценки того, работает

ли КТК в критических пределах

Как: физические или химические измерения или

наблюдения

Когда (частота):

Может быть постоянным или периодическим

Кто: лицо, обученное проводить конкретные мероприятия по мониторингу.

Слайд 40Ведение документации мониторинга

Следует протоколировать реальные величины и наблюдения, полученные во

время мониторинга

Запись должна вноситься в тот момент, когда происходит протоколируемое

событие

Следует указывать дату и время внесения записи

Все протоколы и документы по мониторингу КТК должны подписываться лицом, проводившим мониторинг, а также ответственным официальным лицом предприятия, который проводит анализ документов

Слайд 41Оценка результатов мониторинга

Данные, полученные в результате мониторинга, должны оцениваться

специально назначенным лицом, имеющим знания и полномочия для проведения корректирующих

действий, когда это необходимо.

Слайд 42Принцип 5. Установление процедуры корректирующих действий

Определите, какие корректирующие действия будут

предприниматься, если мониторинг покажет отклонение от установленных критических пределов

Разрабатываются заранее

для каждой Критической точки контроля

Слайд 43 Когда применяется корректирующие действия:

к корректирующим действиям прибегают, когда возникает

нарушение КП на КТК;

по мере возможности эти действия должны быть

предусмотрены заранее, еще во время разработки плана НАССР и порядок их осуществления должен быть документально отражен в плане НАССР

Слайд 44Ответственными за осуществление корректирующих действии должны назначаться лица, обладающие глубоким

пониманием процесса, продукта и плана НАССР.

Чем быстрее обнаружено отклонение ,

тем проще применить корректирующие действия и тем больше возможностей минимизировать количество небезопасного продукта.

Слайд 45Формула корректирующего действия

ЕСЛИ (отклонение): Температура молока в пастеризаторе упала ниже

критического предела

ТО:

Остановите поступление молока, пока температура не будет восстановлена. Отобранное

молоко репастеризуйте. Проверьте работу нагревательного/охлаждающего оборудования и установите причину отклонения температуры. Проведите ремонт, если необходимо, возобновите контроль и начните производство.

Слайд 46Цели корректирующих действий

(1) Найти причину отклонения и их своевременное устранение

(2)

После проведения корректирующего действия контроль по возобновлению КТК

(3) Приняты все

ли меры для недопущения повторного отклонения

(4) Продукт, опасный для здоровья, не попадет в торговую сеть

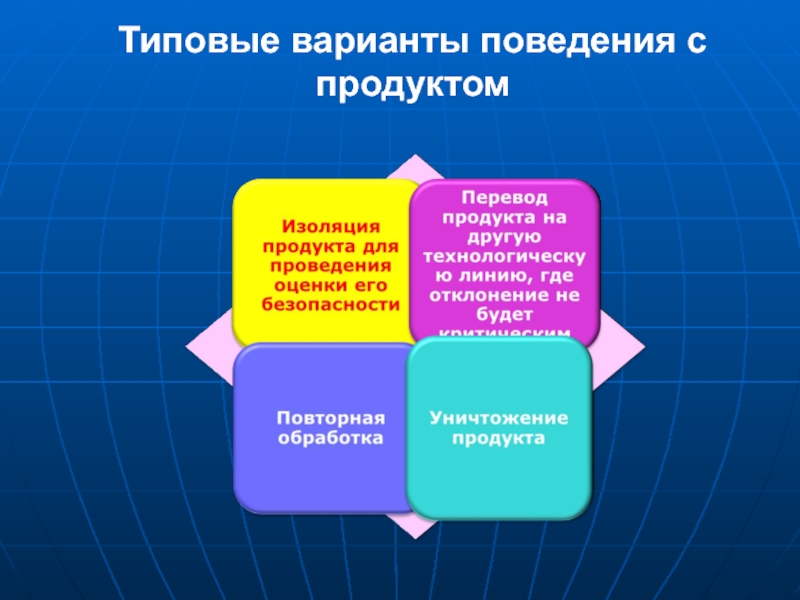

Слайд 47Типовые варианты поведения с продуктом

Слайд 48Протоколирование корректирующих действий (КД):

Все применяемые КД следует документально оформлять.

Документация будет

помогать обнаруживать повторяющиеся проблемы и модифицировать план НАССР. Кроме того,

протоколы КД будут свидетельствовать о дальнейшей судьбе продукта.

Слайд 49 Протоколы корректирующих действий.

В протоколах КД должно быть указано:

выявление отклонение;

причина удержания продукта;

дата и время удержания;

количество приостановленного продукта;

дальнейшее использование

и/или возвращение продукта в технологический процесс;

лицо принимающее решение о дальнейшем использовании.

Существенно важно определить кто будет ответственным за принятие решений.

Слайд 50Принцип 6

Установите эффективные процедуры ведения документации, которая подтверждает систему НАССР

Что

не запротоклировано, того не было!

Слайд 51Подтверждение (валидация) плана НАССР предусматривает научное или техническое изучение мотиваций

каждой составной части плана НАССР, начиная с анализа опасных факторов

и заканчивая стратегией проверки каждой КТК.

Слайд 52Проверка (верификация) системы НАССР (внутренний или внешний аудит) должна проводиться

по меньшей мере раз в год и в случае возникновения

сбоя в системе, или в случаях важных изменений продукта или технологического процесса.

Проверка системы НАССР также включает микробиологические испытания конечного продукта.

Слайд 53Частота проведения проверок:

Постоянно, без предупреждения, чтобы убедиться в том, что

КТК находятся под контролем;

Каждый раз, когда возникает сомнение в безопасности

продукта;

Если оказывается, что продукт стал причиной пищевого отравления;

Для подтверждения того, что изменения после модификации плана НАССР были осуществлены правильно;

Для модификации плана НАССР, в связи с изменениями ингредиентов, процесса, оборудования.

Слайд 54Мероприятия по проверки системы ХАССП:

Проверка точности описания продукта и блок

схем технологического процесса;

Проверка проведения мониторинга КТК на соответствие требованиям плана

ХАССП;

Проверка того, что технологические процессы не выходят за установленные критические пределы;

Проверка точности ведения документации с установленной частотой.

Слайд 55Письменные протоколы и документы

Являются доказательством того, что план НАССР выполняется.

Являются

средством отслеживания продукта во время всего жизненного цикла (ингредиенты, промежуточные

операции, готовый продукт, проблемы)

Являются механизмом изучения потенциальных проблем (отклонений, отзывов, судебных исков)

Слайд 56Анализ документов

Проводится ежедневно

Анализ отклонений и нестандартных ситуаций

Дальнейшее отслеживание использования несоответствующего

продукта

Назначенное ответственное лицо

Подпись/инициалы и дата

Слайд 57Принцип 7

Установите процедуры проверки правильности функционирования системы НАССР

Слайд 58Частота проведения проверок

Постоянно, без предупреждения, чтобы убедиться в том, что

КТК находятся под контролем

Каждый раз, когда возникает сомнение в безопасности

продукта(-ов)

Если оказывается, что продукт стал причиной пищевого заболевания

Для подтверждения того, что изменения после модификации плана НАССР были осуществлены правильно

Для оценки модификации плана НАССР в связи с изменениями ингредиентов, процесса, оборудования

Слайд 59Наиболее типичные несоответствия

Отсутствуют обязательства со стороны руководства

Персонал не вовлечен в

поддержание системы

Неадекватное санитарное состояние производства

Неполная технологическая блок-схема

Неправильно проведенный анализ опасных

факторов

Упущены критические точки контроля

Критические пределы неполные, или определены как интервал

Мониторинг не осуществляется в реальном времени, записи о наблюдениях вносятся только в конце смены

Журналы контроля не анализируются с достаточной периодичностью

Система НАССР не переоценивается, в нее не вносятся изменения

Система НАССР – просто папка с бумагами, взятая с другого производства

Слайд 60Необходимый минимум документации ХАССП:

предварительные программы, в т.ч. санитарные инструкции, схемы,

программы;

вспомогательная документация – приказы о назначении группы ХАССП и ее

руководителя, протоколы заседаний группы ХАССП;

информационные материалы, использованные для обучения персонала, подготовки и внедрению системы.

Слайд 61Минимально необходимые документы:

План ХАССП;

Список состава группы ХАССП и ее обязанностей;

Описание

продукта, включая перечень ингредиентов и его предполагаемое потребление;

Форма анализа опасных

факторов;

Блок схема технологического процесса с указанием КТК;

Обоснование критических пределов;

Процедура системы мониторинга;

Планы корректирующих действий при отклонений от критических пределов;

Процедуры проверки системы ХАССП;

Ведение документаций.

Слайд 62 Хранение документов.

Срок хранения документов и записей системы ХАССП

не может быть меньшим, чем срок пригодности продуктов, котрых касаются

документы и записи.