Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

: “ Обогащение руд редкоземельных металлов"

Содержание

- 1. : “ Обогащение руд редкоземельных металлов"

- 2. Слайд 2

- 3. Слайд 3

- 4. Классификация металлов и методы обогащения руд и

- 5. Литиевые руды и галургическое сырье Наибольшее промышленное

- 6. Для извлечения литиевых минералов из руд используются

- 7. Флотационное обогащение сподуменовых руд осуществляется по одной

- 8. Бериллиевые руды Основным промышленным минералом является берилл

- 9. Основным методом обогащения мелко- и тонковкрапленных руд

- 10. Коллективная бериллиево-полевошпатовая флотация проводится с катионным собирателем

- 11. Титановые и циркониевые руды и россыпи В

- 12. Для разделения наиболее часто встречающейся ассоциации рутил-циркон-ильменит

- 13. Спасибо за внимание!

- 14. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Презентация на тему : “Обогащение руд редкоземельных металлов"

Выполнил студент 3-го

курса

Группы ОБ-7т

Кальницкий Кирилл

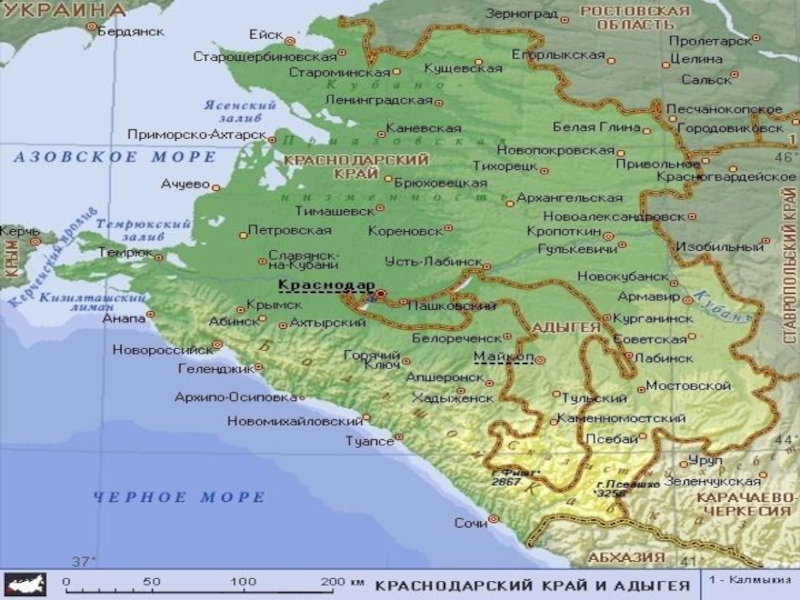

Слайд 4Классификация металлов и методы обогащения руд и россыпей

Условная классификация редких,

редкоземельных и радиоактивных металлов предусматривает их распределение по следующим группам:

легкие

редкие — литий, цезий, бериллий;тяжелые редкие — титан, цирконий, олово, ниобий, тантал, молибден, вольфрам, висмут, кобальт;

рассеянные —- иридий, осмий, палладий, родий, рутений, рубидий, ванадий, галлий, индий, гафний, таллий, германий, селен, теллур, рений;

редкоземельные — скандий, иттрий, лантан, лантаноиды (14 элементов от церия до лютеция);

радиоактивные — радий, актиний, торий, протактиний, уран, полоний.

Все металлы, кроме рассеянных, встречаются в коренных или россыпных рудах, морских или прибрежных россыпях в виде самостоятельных минералов, обладающих свойствами, позволяющими (или не позволяющими) их разделять методами обогащения. При переработке руд коренных месторождений процессы дробления, измельчения с целью раскрытия минералов являются необходимыми; при переработке россыпей они могут не понадобиться, достаточной может оказаться операция их дезинтеграции. Основными методами обогащения руд и россыпей являются гравитационные и флотационные, которые могут быть дополнены магнитной, электрической и радиометрической сепарацией, а также методами химического обогащения.

Слайд 5Литиевые руды и галургическое сырье

Наибольшее промышленное значение из литиевых минералов

имеет сподумен (LiAl[Si2O8]), гораздо меньшее — лепидолит, амблигонит, циннвальдит и

петалит. Промышленные руды содержат не менее 0,5 % Li2O. Содержание Li2O в рудах может быть ниже, если они содержат примеси тантала, ниобия, вольфрама, олова, монацита.Кондиционные сподуменовые концентраты содержат 4—6 % Li2O, амблигонитовые — 8 % Li2O, циннвальдитовые и петалитовые — 3 % Li2O. Низкое содержание лития в концентратах обусловлено малым его содержанием в минералах и близостью свойств минералов лития и породы.

Слайд 6Для извлечения литиевых минералов из руд используются следующие процессы:

Для извлечения

литиевых минералов из руд используются следующие процессы:

селективная добыча руды и

ручная сортировка материала крупностью -300 + 10 мм для выделения крупновкрапленного сподумена (рис. 4.1, а), отличающегося по внешним признакам (главным образом по цвету) от минералов породы;обогащение в тяжелых суспензиях (рис. 4.1, б), основанное на различии плотностей сподумена (3,2 т/м3) и минералов породы (2,6—2,7 т/м3), используемое в случаях, когда сподумен подвергся выветриванию и по цветовым признакам не отличается от породы;

термическое обогащение (декрипитация), включающее обжиг крупнодробленой руды при температуре 950— 1180 °С в течение 1 ч с последующим охлаждением. При этом α-модификация сподумена переходит в β-модификацию с изменением параметров кристаллической решетки, вследствие чего кристаллы сподумена растрескиваются и рассыпаются в порошок крупностью менее 0,2 мм, который затем отделяется от минералов породы избирательным грохочением или пневматической сепарацией (рис. 4.1, в);

комбинированная схема, включающая селективную добычу руды с обработкой ее по схеме (см. рис. 4.1, а или 4.1, б) с выделением 30—40 % бедной породы в отвал. Тяжелая фракция поступает на переработку флотацией для получения литиевого и бериллиевого концентратов (при наличии в руде берилла) и гравитационными методами с целью выделения имеющихся в руде танталита, колумбита, касситерита, монацита и других тяжелых минералов в коллективный концентрат с последующей доводкой его на магнитных и электрических сепараторах;

флотация с анионными и катионными собирателями, являющаяся основным процессом при обогащении литиевых руд.

Слайд 7Флотационное обогащение сподуменовых руд осуществляется по одной из следующих схем:

прямая

анионная флотация (рис. 4.2, а) сподумена жирными кислотами и их

мылами (0,2—0,5 кг/т) при pH 6,5—8,5 после предварительной щелочной обработки плотной пульпы (50—70 % твердого) едким натром (1— 3 кг/т) при температуре 50—70 °С в течение 0,5— 1 ч, обесшламливания и промывки. Депрессия сопутствующих минералов достигается связыванием активирующих ионов (например, железа) в щелочной среде в труднорастворимые соединения. Селекция улучшается, если в процессе щелочной обработки используются загрузки кремнефтористого натрия, жидкого стекла или гексаметафосфата. Перечистки чернового сподуменового концентрата проводят с добавлением жидкого стекла и квебрахо или молочной кислоты. Резкое повышение качества может быть получено при перефлотации концентрата в кислой среде с кремнефтористым натрием, однако.оно сопровождается понижением извлечения сподумена;обратная флотация (рис. 4.2, б), по которой сначала флотируют кварц, полевой шпат и слюды катионными собирателями в щелочной среде (pH 10—11) при депрессии сподумена и минералов железа известью и декстрином. Сподуменовый концентрат получают камерным продуктом из хвостов катионной флотации после промывки, обесшламливания, перемешивания плотной пульпы (70 % твердого) с плавиковой кислотой (0,1—0,2 кг/т) и флотации минералов железа натриевыми солями смоляных кислот (0,5—1 кг/т). Пенный продукт катионной флотации также поступает на разделение: в слабокислой среде, создаваемой серной кислотой, из него удаляют слюды с получением слюдяного концентрата, затем после промывки, обесшламливания и обработки плавиковой кислотой и флотации с катионным собирателем пенным продуктом получают полевошпатовый, а камерным — кварцевый концентрат;

коллективная флотация (рис. 4.2, в) сподумена и слюд смесью жирных кислот и катионного собирателя в слабощелочной среде с последующим разделением коллективного концентрата путем флотации слюды в сернокислой среде. Из хвостов коллективной флотации можно выделить полевошпатовый концентрат при флотации катионным собирателем в присутствии плавиковой кислоты. В камерном продукте остается кварц.

Слайд 8Бериллиевые руды

Основным промышленным минералом является берилл Be3Al2[Si6O18]. Фенакит и бертрандит

имеют подчиненное значение. Содержание оксида бериллия в рудах изменяется от

0,02 до 2 % (в США достигает 3 %). В кондиционных бериллиевых концентратах первого сорта содержание оксида бериллия должно составлять не менее 9,7 %, в концентратах второго сорта — не менее 6,2 %.Слайд 9Основным методом обогащения мелко- и тонковкрапленных руд является флотация, поскольку

все основные минералы бериллия немагнитны и по плотности не отличаются

от минералов породы (актинолита, турмалина, топаза, кварца, полевых шпатов, флюорита и др.) и для их извлечения не могут быть использованы магнитные и гравитационные методы обогащения. При наличии в рудах крупных зерен берилла они извлекаются перед флотацией с применением:ручной выборки крупнозернистого (более 6—10 мм) берилла в забое и радиометрической сепарации в процессе дробления руд (рис. 4.3, а);

избирательного измельчения, основанного на высокой твердости берилла, хризоберилла, фенакита и применяемого при наличии в руде мягких пород, например слюдистых сланцев, талька и др. (рис. 4.3, б).

Флотации берилла по кислотной схеме (рис. 4.4) предшествуют циклы:

коллективной флотации сульфидных минералов сульфгидрильным собирателем в слабощелочной, нейтральной или слабокислой средах;

флотации флюорита (при значительных количествах его в руде) небольшими добавками оксигидрильного собирателя с одновременной загрузкой жидкого стекла для депрессии силикатов;

флотации слюды катионным собирателем (0,2—0,3 кг/т) в кислой среде (pH 3—4), создаваемой серной кислотой (2—4 кг/т), или сильнощелочной среде (pH 10), создаваемой содой или едким натром. Переходящая в концентрат кальциевая слюда — маргарит, содержащая промышленные количества бериллия, может быть выделена в селективный концентрат при перефлотации коллективного слюдяного концентрата в кислой или щелочной среде в присутствии хлористого алюминия (0,5—0,7 г/л), обеспечивающего депрессию всех остальных слюд;

обработки хвостов слюдяной флотации фтористоводородной (плавиковой) кислотой (1,5—2 кг/т) в смеси с серной кислотой (0,5 кг/т) для активации берилла и полевого шпата и депрессии кварца.

Слайд 10Коллективная бериллиево-полевошпатовая флотация проводится с катионным собирателем (0,15 кг/т) и

получением в камерном продукте кварцевого концентрата. Отделение берилла от полевого

шпата проводится по двум вариантам:после трехкратной отмывки катионного собирателя с поверхности коллективного концентрата слабым раствором соды (0,04 кг/т руды) и обесшламливания по крупности -15 мкм путем флотации с анионным собирателем (0,1—0,2 кг/т);

после обработки коллективного концентрата в плотной пульпе (50 % твердого) гипохлоритом (0,2—0,9 кг/т) и отмывки путем флотации берилла в кислой среде (до 2 кг/т серной кислоты) нефтяным сульфонатом.

Полученный берилловый концентрат может быть объединен с маргаритовым, а полевошпатовый концентрат, получаемый камерным продуктом, может быть подвергнут флотационному разделению на калиевую и натриевую разновидности в растворе соли натрия или калия по рассмотренной выше технологии.

Селективная флотация берилла из хвостов слюдяной флотации проводится жирными кислотами в щелочной среде с выделением в хвосты кварца и полевого шпата. Черновой берилловый концентрат обычно загрязнен актинолитом, амфиболами и другими минералами и поэтому требует доводки, которая осуществляется после пропарки с содой (примерно 0,5 кг/т), жидким стеклом или сернистым натрием (0,1— 0,12 кг/т) при 85 °С.

Поскольку коллективная схема флотации берилла позволяет более комплексно использовать минеральное сырье, то селективная схема применяется только при высоком содержании в руде сильно разрушенного полевого шпата.

Слайд 11Титановые и циркониевые руды и россыпи

В коренных и россыпных месторождениях

основными титановыми минералами являются: ильменит (FeTiO3), рутил (TiO2), ильменорутил [(Ti,

Nb , Fe)O2], перовскит (CaTiO)3 и сфен (CaTiSi2O5). Из минералов циркония промышленное значение имеют циркон (ZrSiO4) и бадделит (ZrO2). Титаноциркониевые россыпи обычно обогащают в два приема (рис. 4.5). Задачей первого из них является выделение всех тяжелых и других ценных минералов (ильменита, рутила, циркона, монацита, магнетита и др.) с максимальным извлечением в черновой коллективный концентрат обычно гравитационными методами (на винтовых сепараторах, струйных и конусных концентраторах и других сепараторах, устанавливаемых обычно на драгах). Целью второго приема — доводки и разделения полученного коллективного концентрата — является получение высококачественных кондиционных мономинеральных концентратов. Принципиальная схема доводки (см. рис. 4.5, а и б) включает в себя, как правило, операции магнитного обогащения в слабом (для извлечения сильномагнитного ильменита) и сильном (для извлечения слабомагнитного монацита) полях и электростатического обогащения (для отделения непроводящих циркона и монацита). Взаимное расположение операций может меняться в зависимости от содержания и свойств минералов. Иногда для увеличения различия разделяемых минералов по электропроводности и магнитной восприимчивости исходный материал подвергают механической или ультразвуковой «оттирке» с целью снятия с них поверхностных пленок. В схемах используют узкую шкалу грохочения продуктов перед электрическим обогащением, включают операции обработки на аппаратах с повышенной эффективностью обогащения (концентрационные столы, центробежные концентраторы и т. д.). В последнее время стали широко использовать флотационный метод разделения тонкозернистых коллективных титаноциркониевых концентратов.Слайд 12Для разделения наиболее часто встречающейся ассоциации рутил-циркон-ильменит разработаны следующие методы:

депрессия

рутила и ильменита в содовой среде жидким стеклом (до 0,5

кг/т) или крахмалом (до 0,1 кг/т) и флотация циркона жирно-кислотным собирателем (до 5 кг/т). После нейтрализации щелочности серной кислотой (до pH 7) флотируются рутил и ильменит;флотация циркона жирно-кислотным собирателем при pH 8—9 после обработки коллективного концентрата газообразным азотом, глубоко депрессирующим ильменит и рутил;

флотация циркона мылом при pH 11— 11,5 после предварительной промывки коллективного концентрата кислотой;

флотация циркона при pH 1,5—2 после предварительной обработки коллективного концентрата раствором мыла (0,2— 1 кг/т) и последующей промывки кислотой (10— 15 кг/т);

флотация рутила и ильменита при pH 5,5—6 оксигидрильным собирателем (0,5—1 кг/т) или при pH 2 катионным собирателем при депрессии циркона кремнефтористым натрием (2—3 кг/т). Последующее разделение рутила и ильменита может быть достигнуто путем депрессии ильменита щавелевой кислотой (0,2 кг/т) и флотации рутила при pH 3,5—4.

Получаемые ильменитовые концентраты содержат 38—45 % TiO2, не более 53,6 % Fe2O3 и 2,5 % SiO2. Рутиловые концентраты должны содержать не менее 94 % TiO2. Вредными примесями в концентратах являются сера и фосфор. В цирконовых концентратах содержание минералов циркония должно быть не менее 75—80 %.

![: “ Обогащение руд редкоземельных металлов Литиевые руды и галургическое сырье Наибольшее промышленное значение из литиевых минералов имеет сподумен (LiAl[Si2O8]), гораздо меньшее —](/img/tmb/6/571931/0a5e8b132d103555ffaca6a2b06d84c8-800x.jpg)

![: “ Обогащение руд редкоземельных металлов Бериллиевые руды Основным промышленным минералом является берилл Be3Al2[Si6O18]. Фенакит и бертрандит имеют подчиненное значение. Содержание оксида бериллия](/img/tmb/6/571931/2d86287ec7a25b4e05f6d5462fafa148-800x.jpg)