область применения.

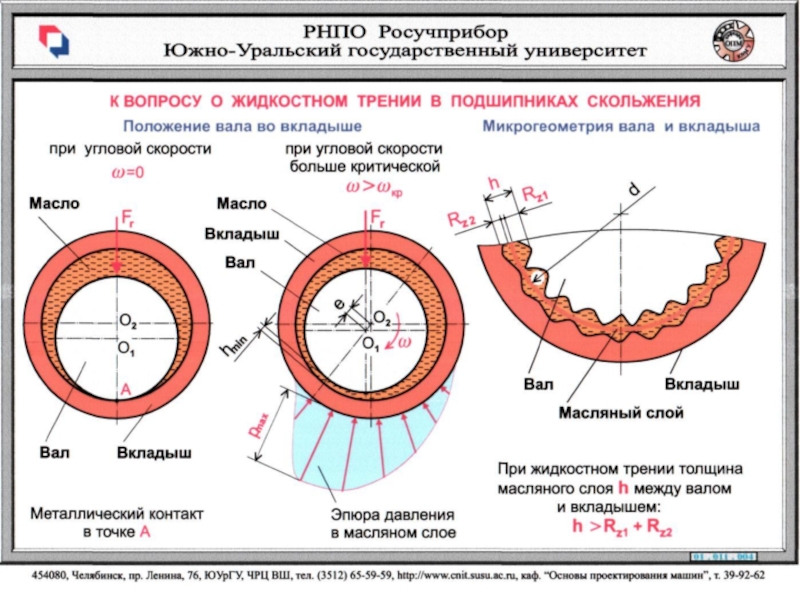

2.2. Условия работы, виды повреждения, критерии работоспособности и

расчета.2.3. Материал вкладышей. Смазка подшипников скольжения.

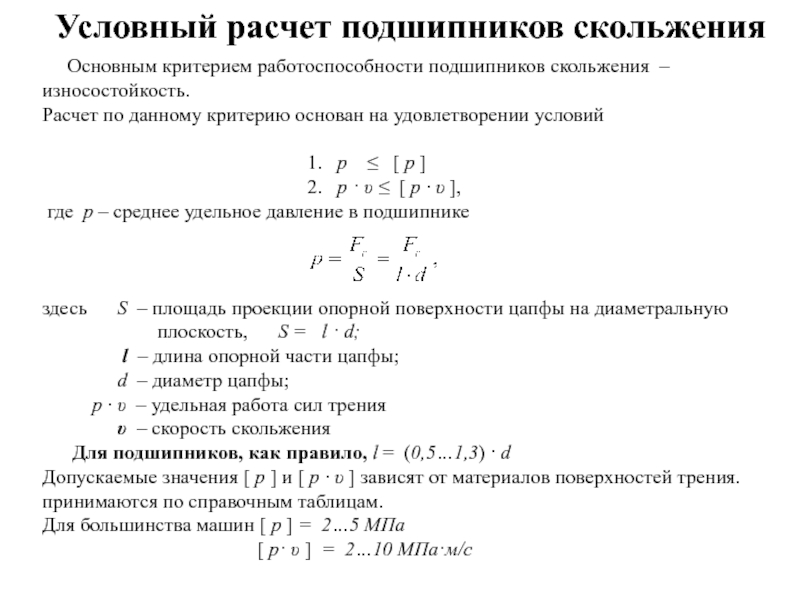

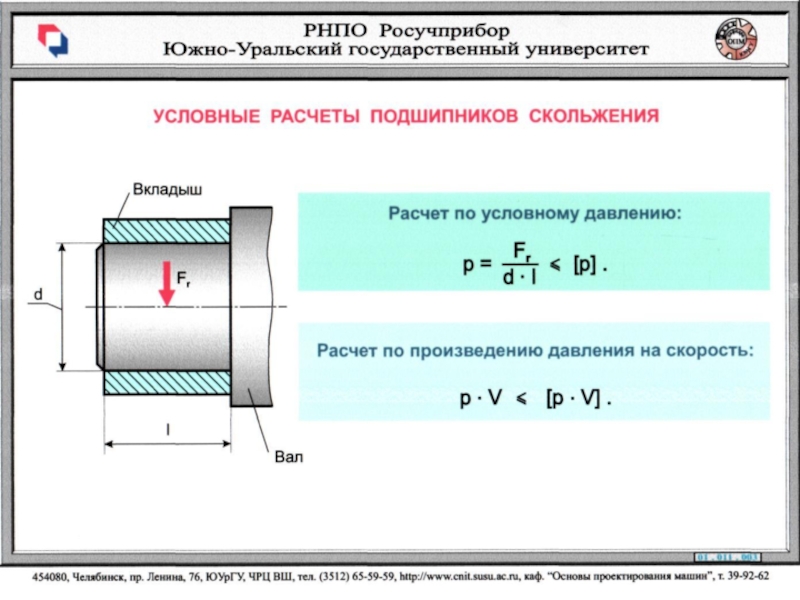

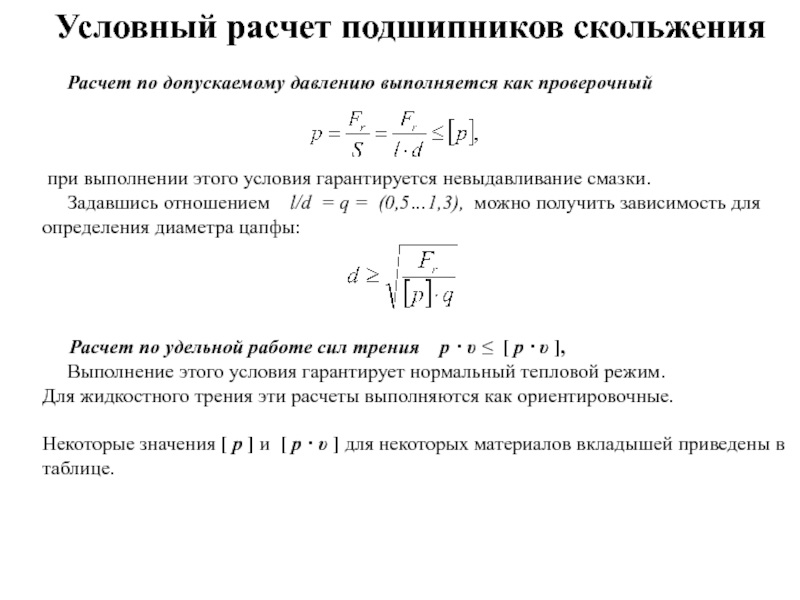

2.4. Расчет подшипников скольжения.

3. Подшипники качения.

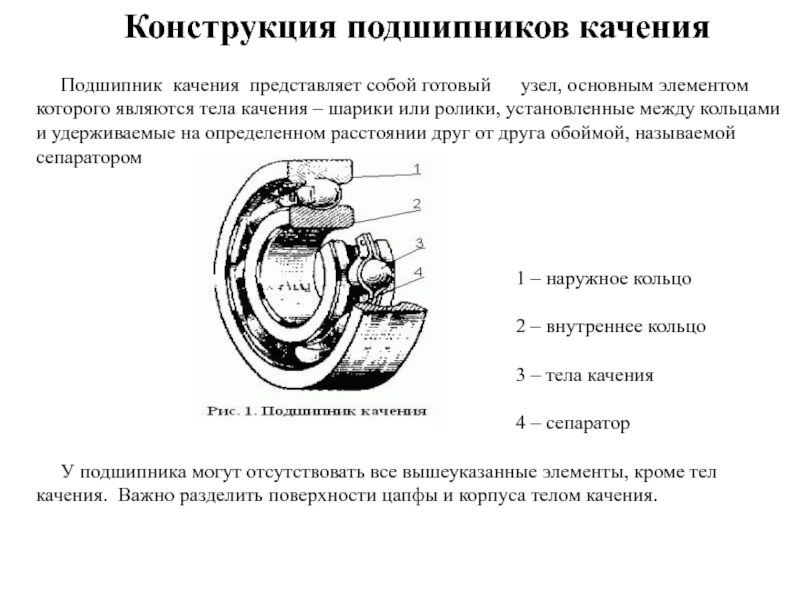

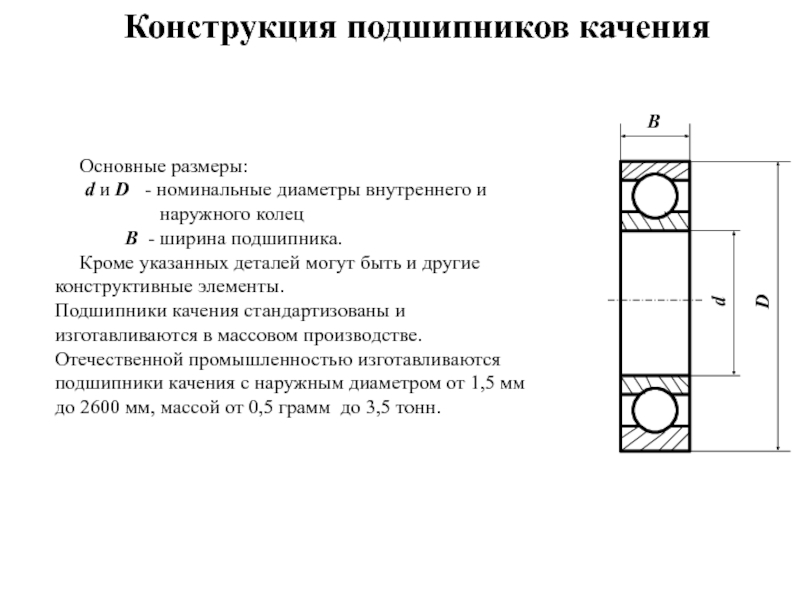

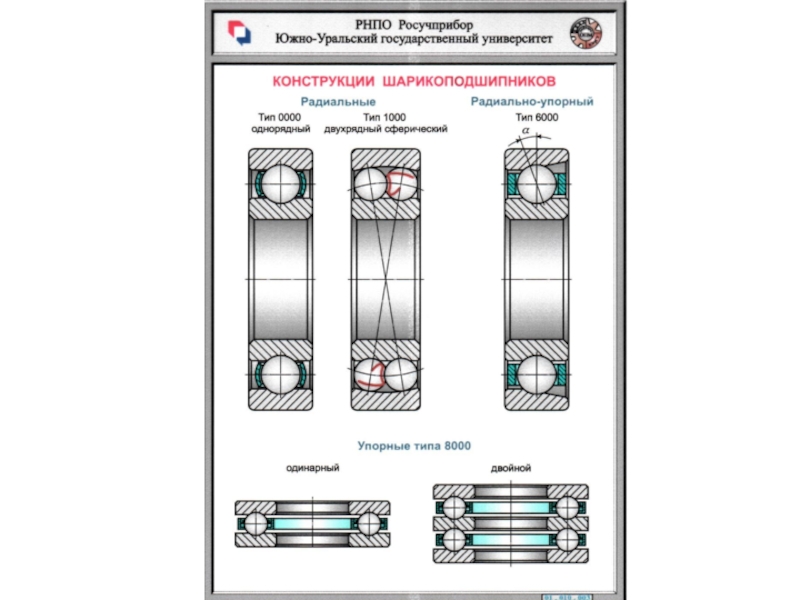

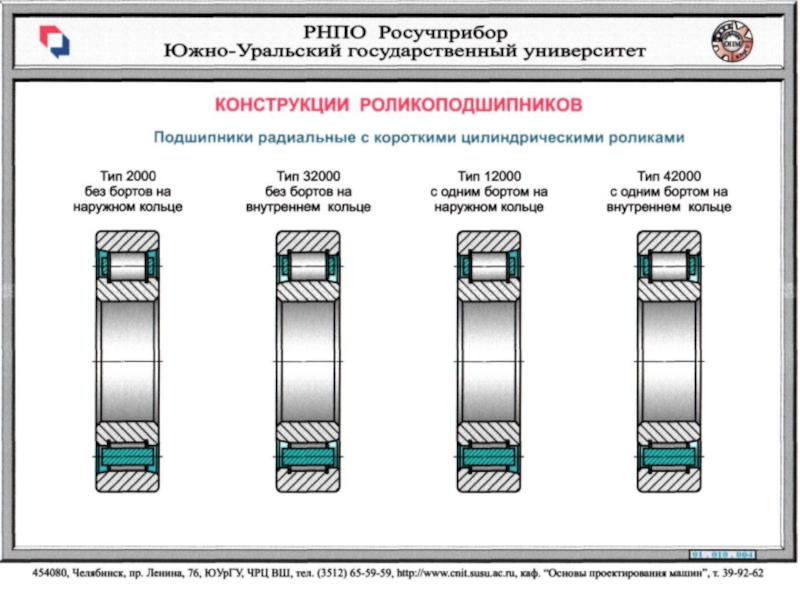

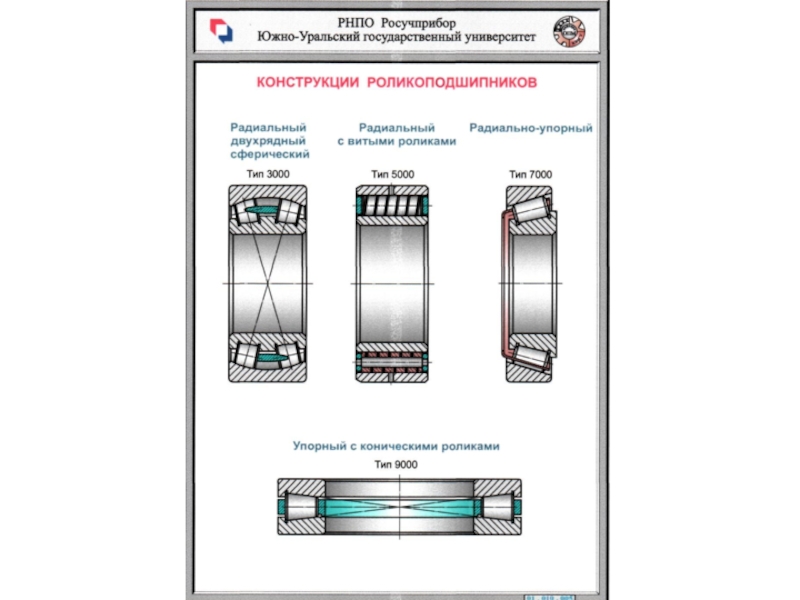

3.1. Конструкция подшипников качения.

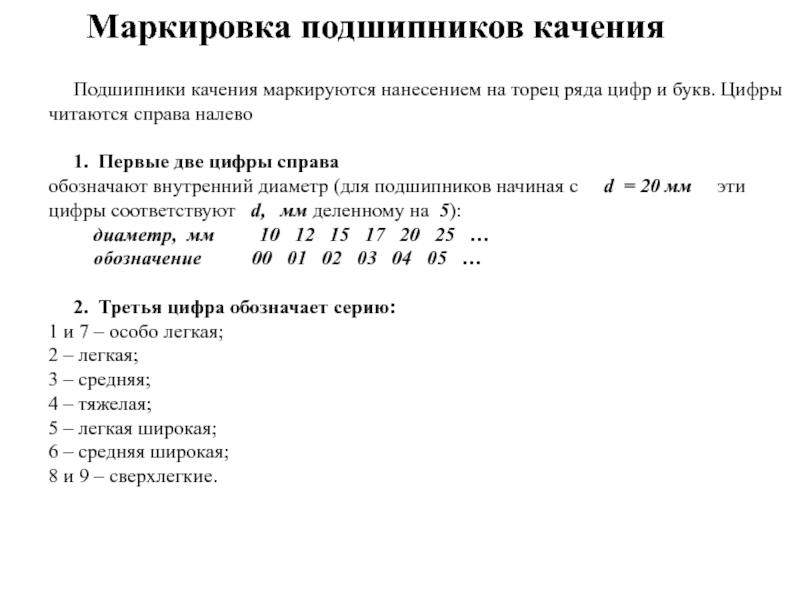

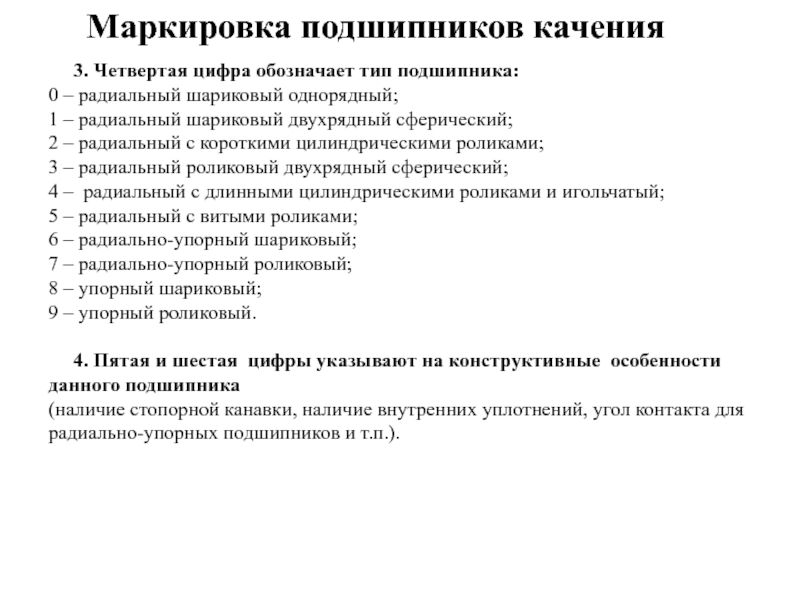

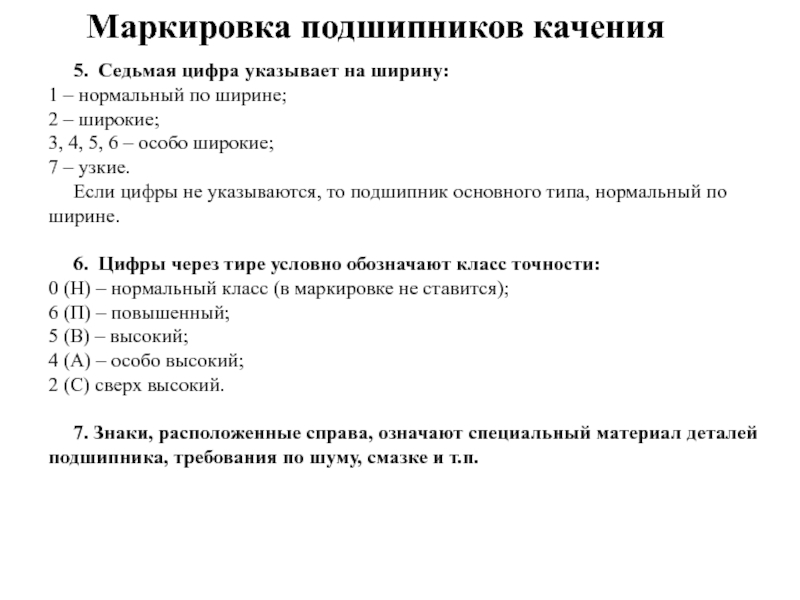

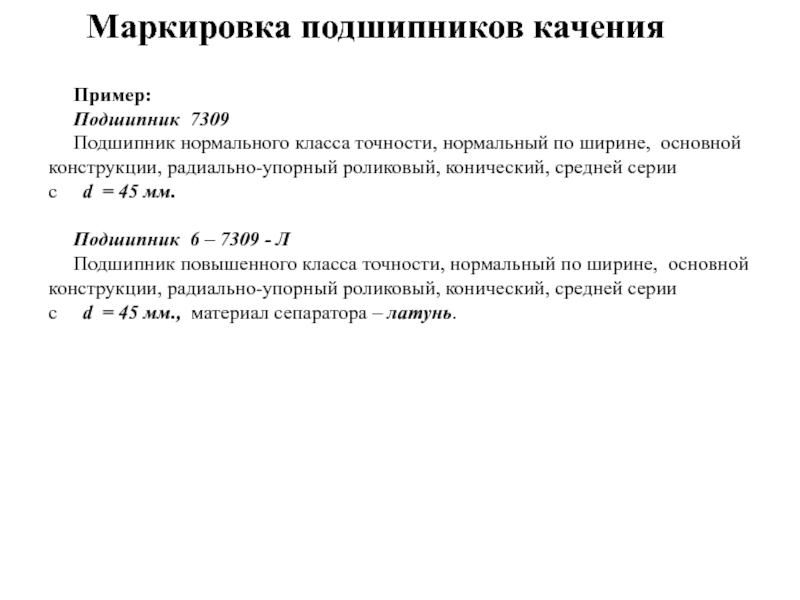

3.2. Классификация и маркировка.

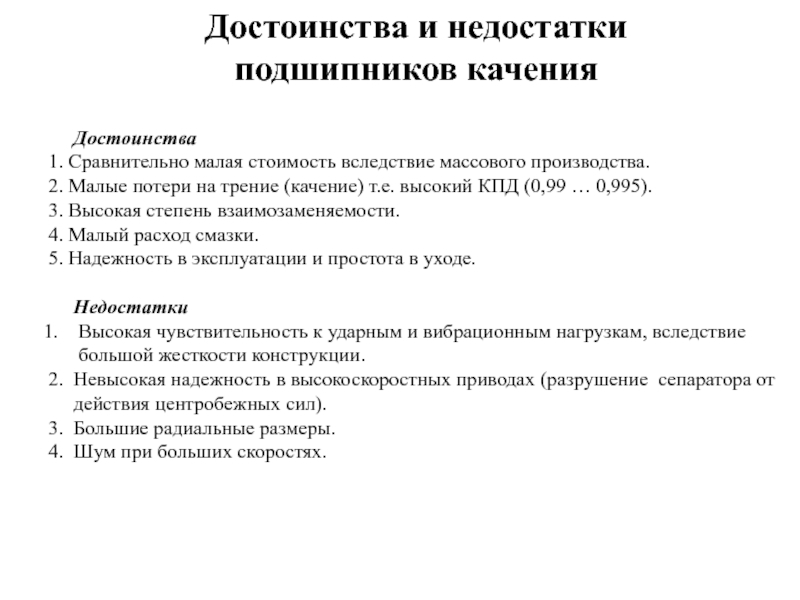

3.3. Достоинства и недостатки, область применения.

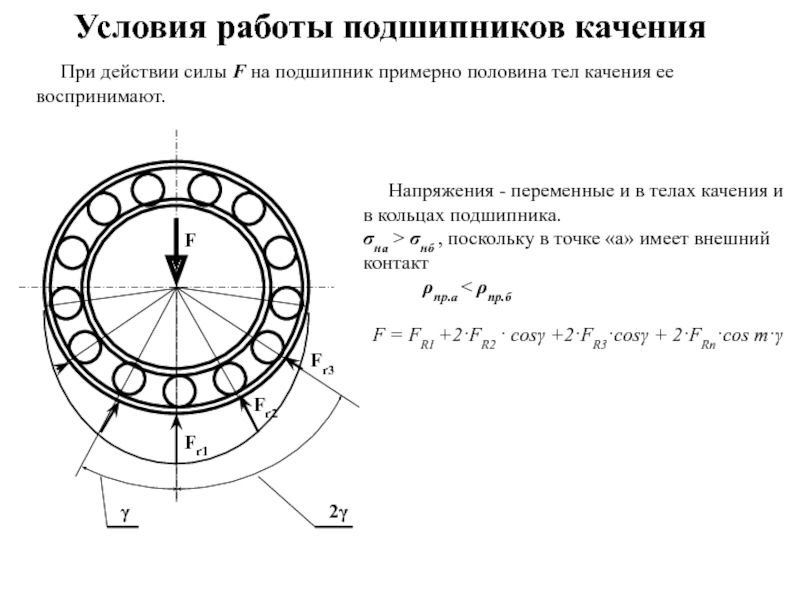

3.4. Условия работы, виды повреждений, критерии работоспособности и расчета.

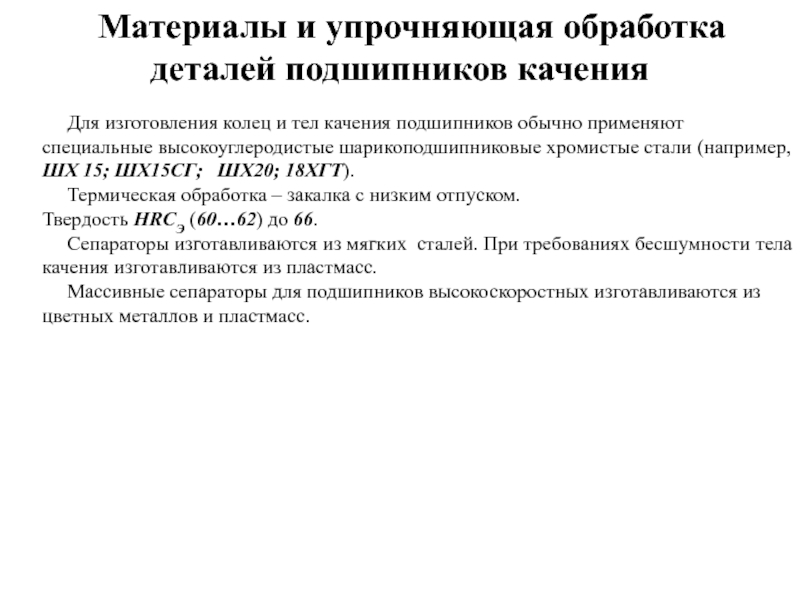

3.5. Материалы и упрочняющая обработка.

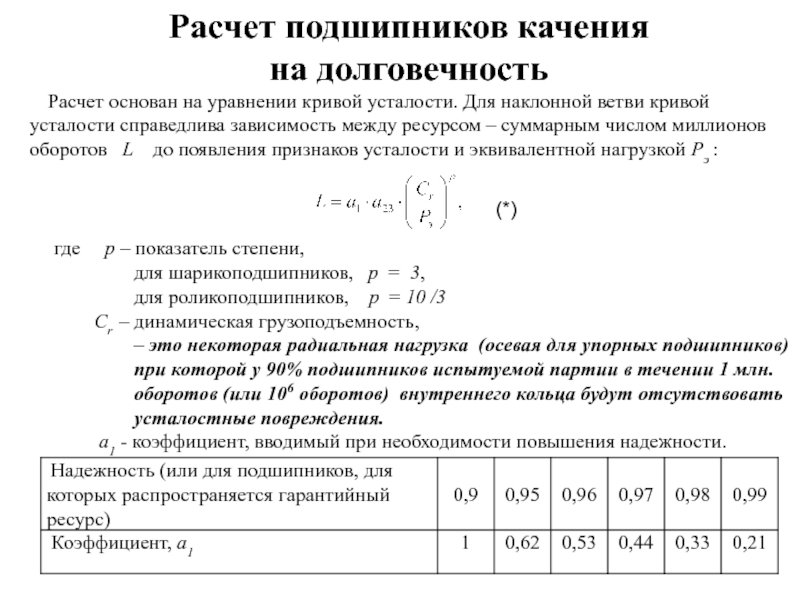

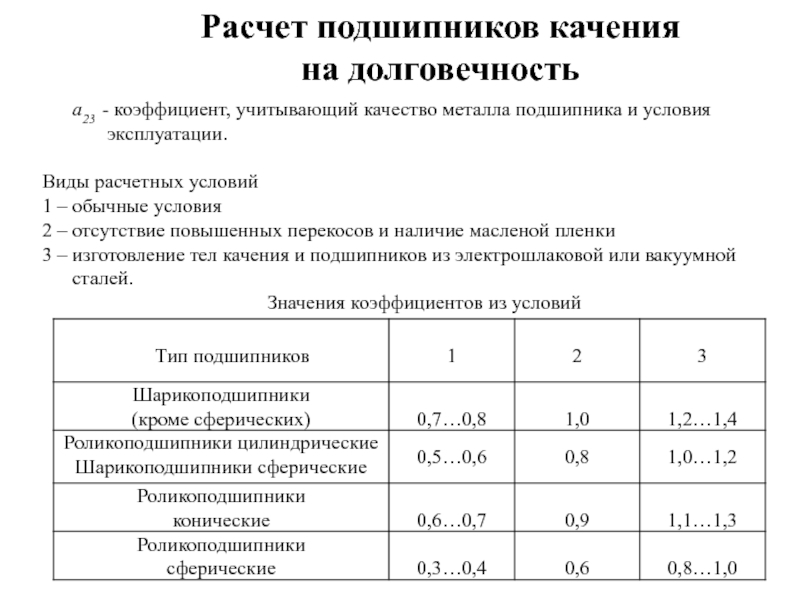

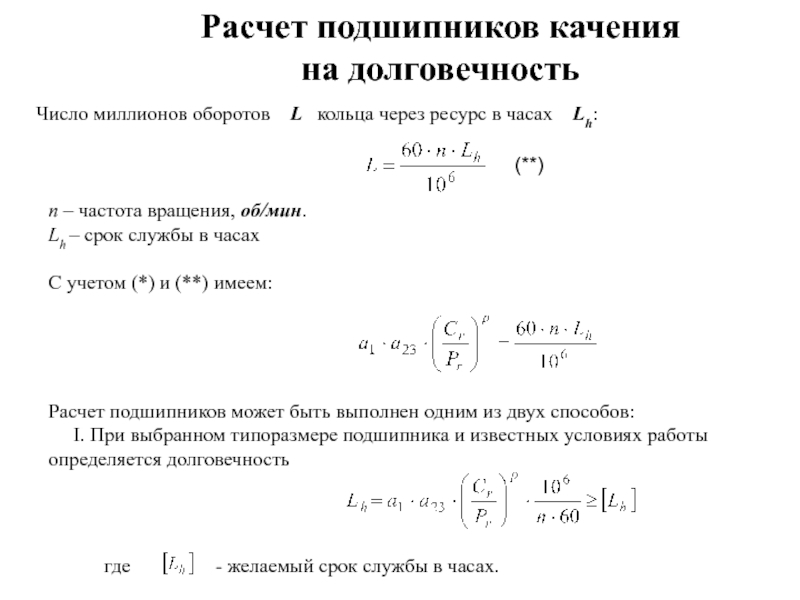

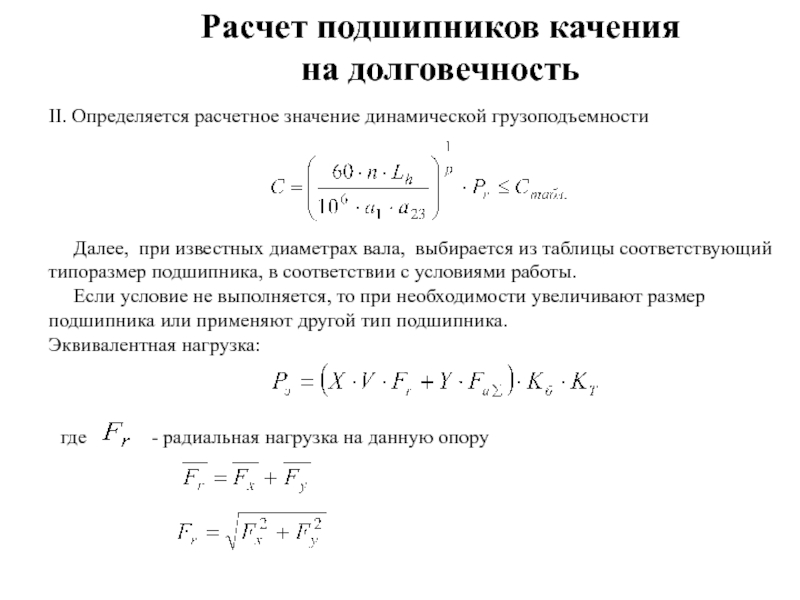

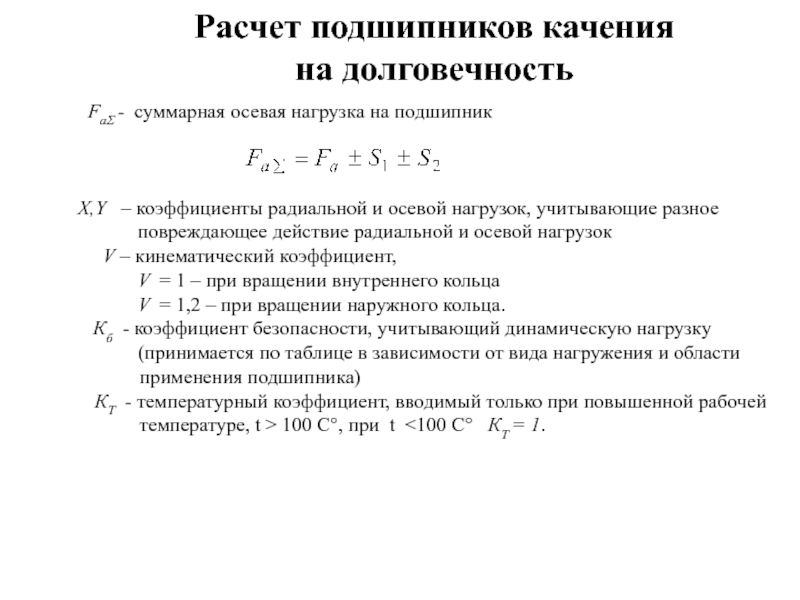

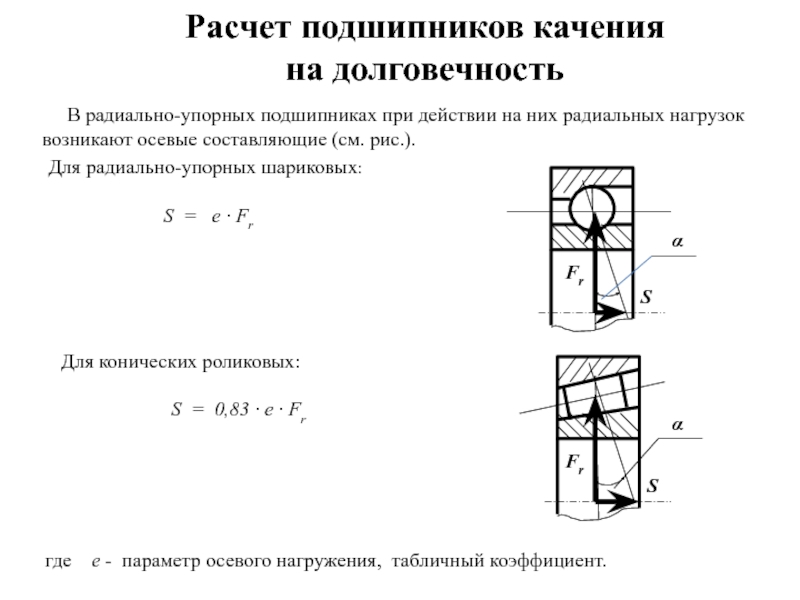

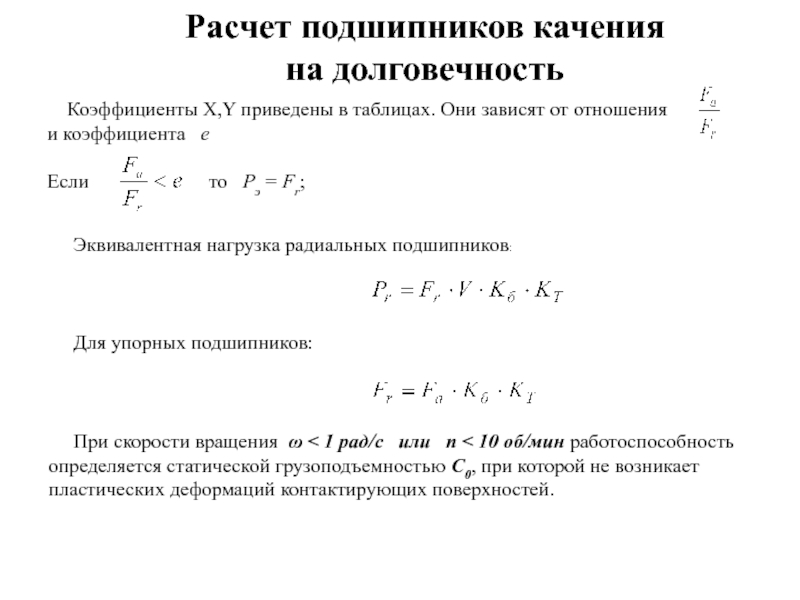

3.6. Расчет подшипников на долговечность.

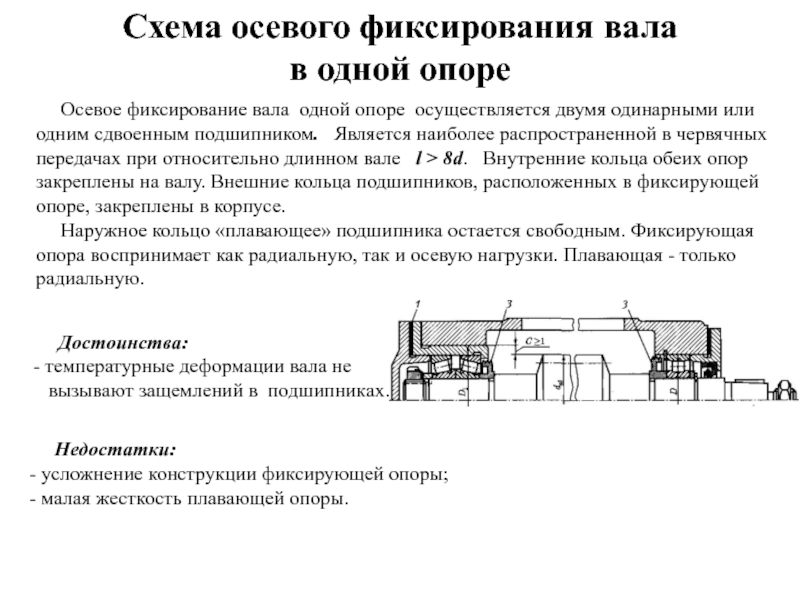

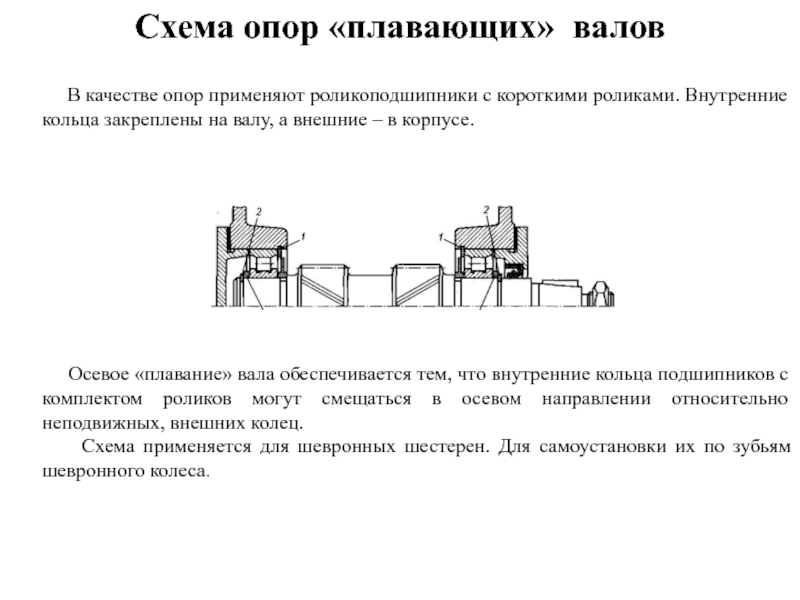

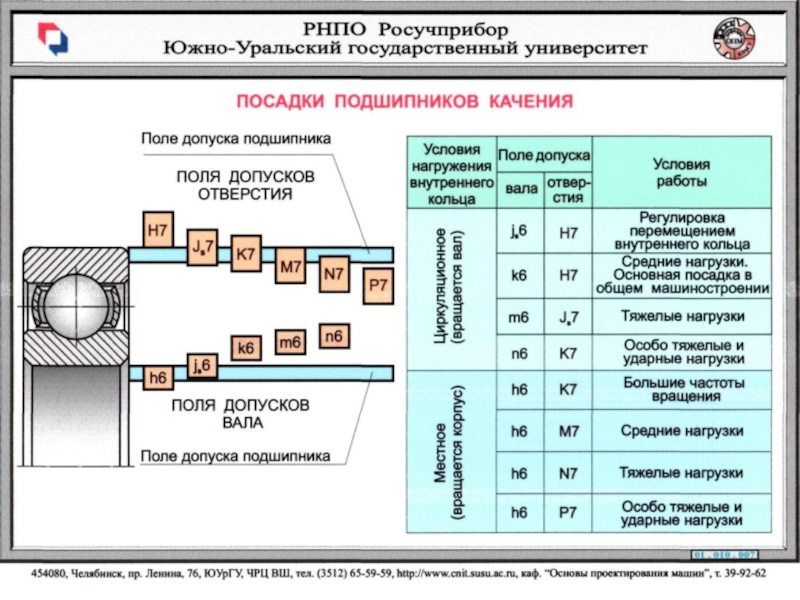

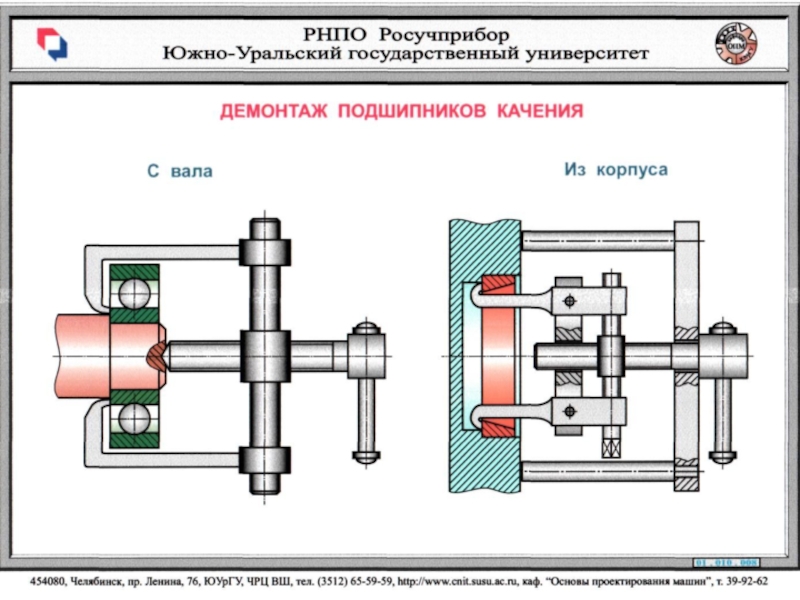

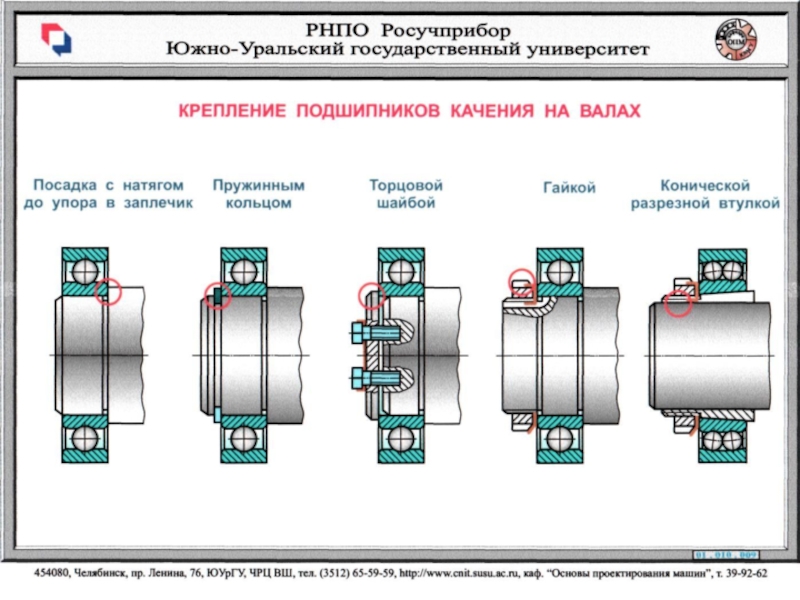

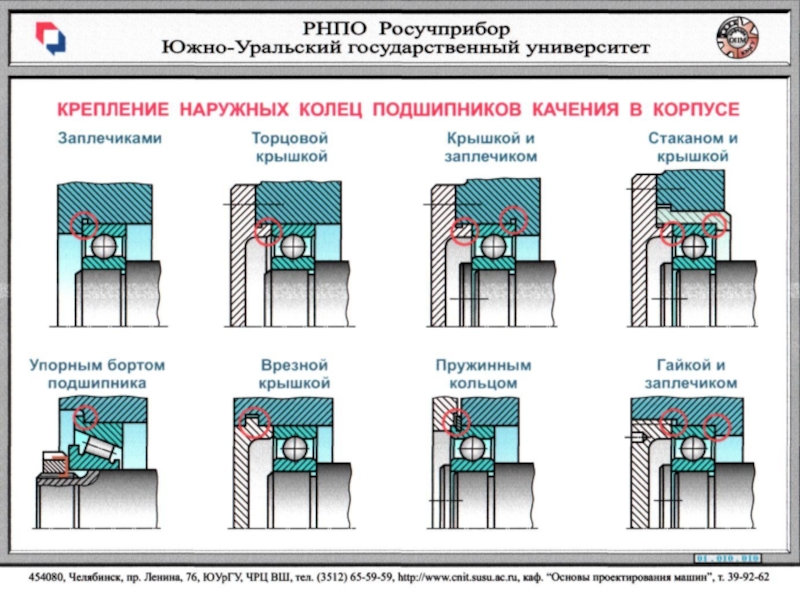

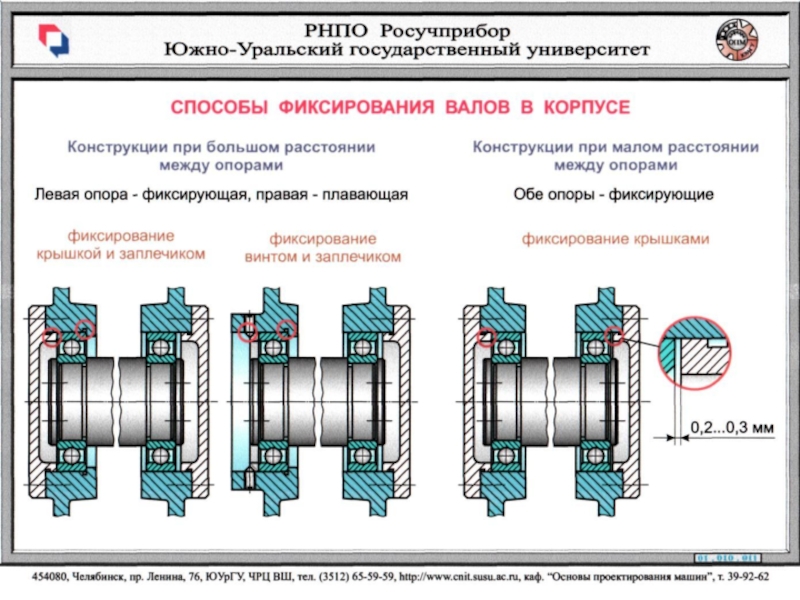

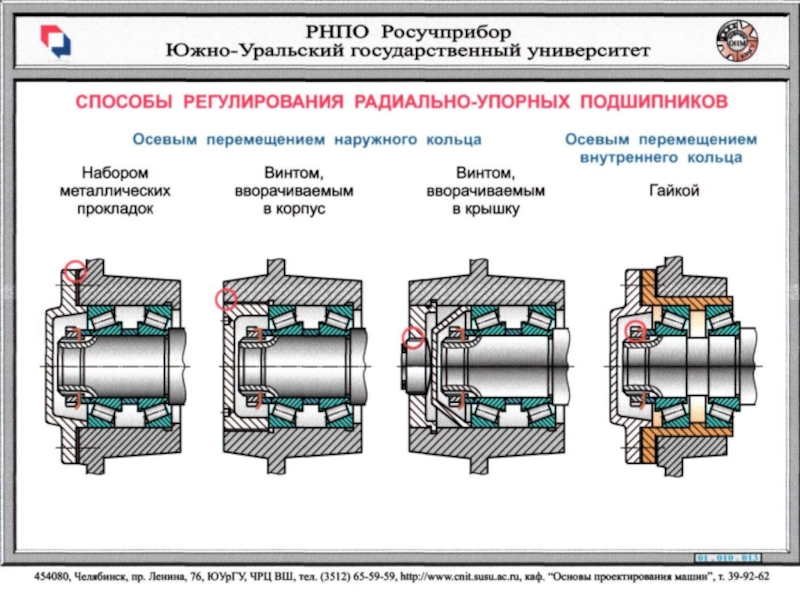

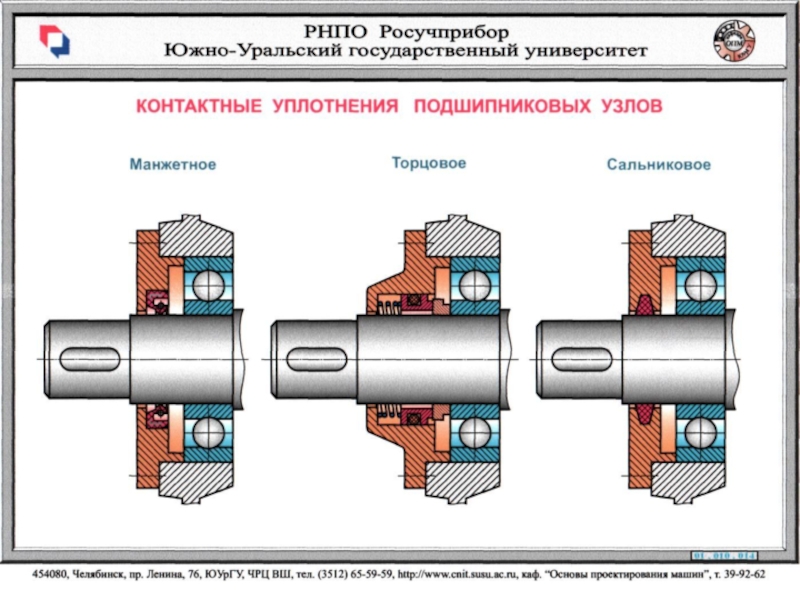

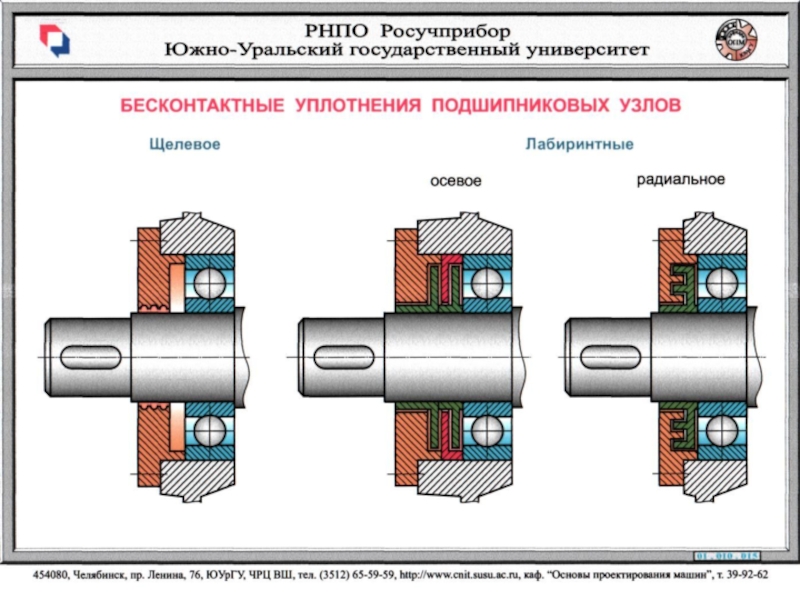

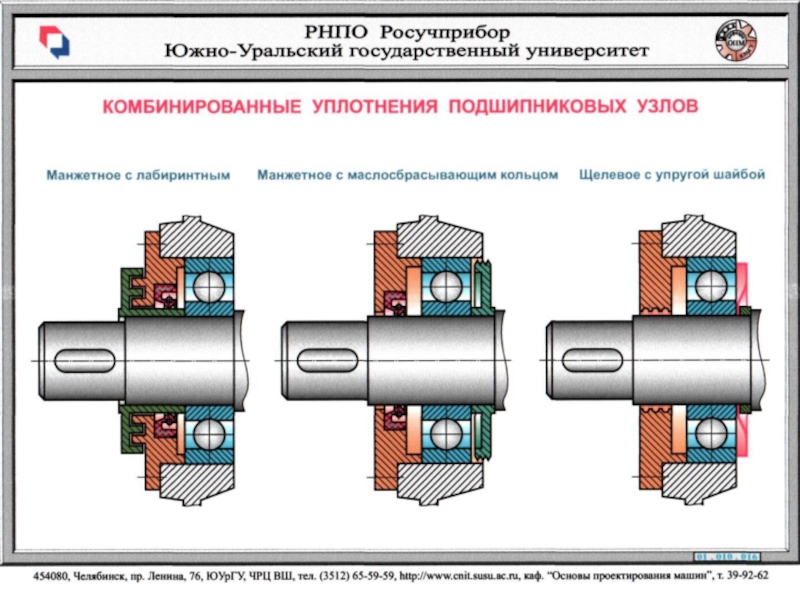

3.7. Конструирование узлов подшипников качения.

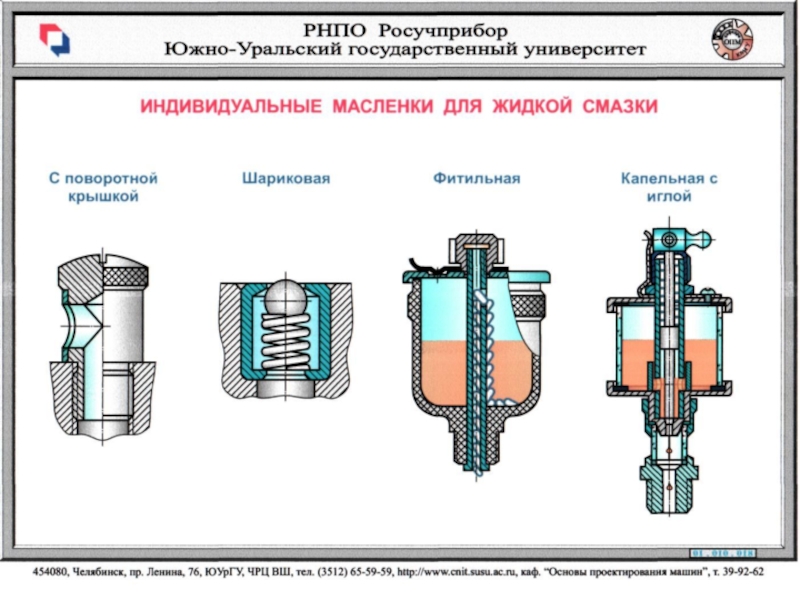

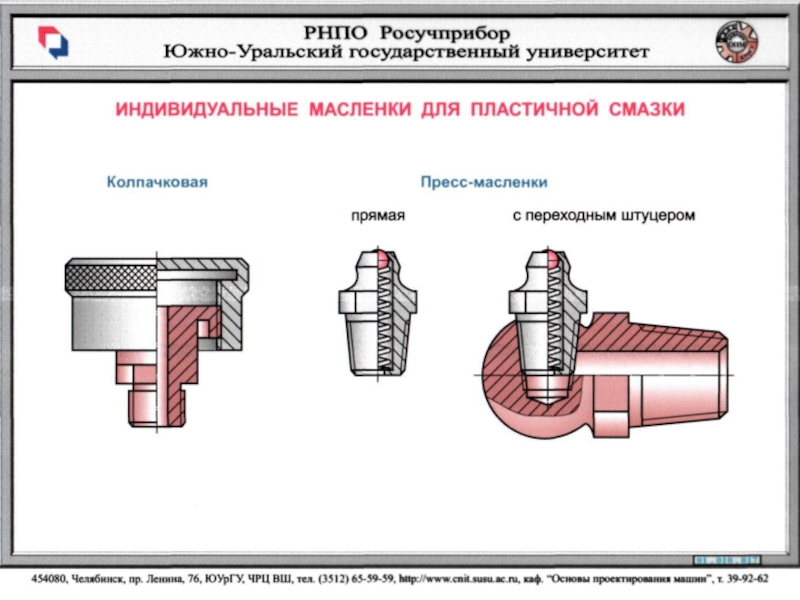

3.8. Смазка подшипников качения.

Лекция № 16

Опоры валов и осей

![1. Назначение и классификация опор.

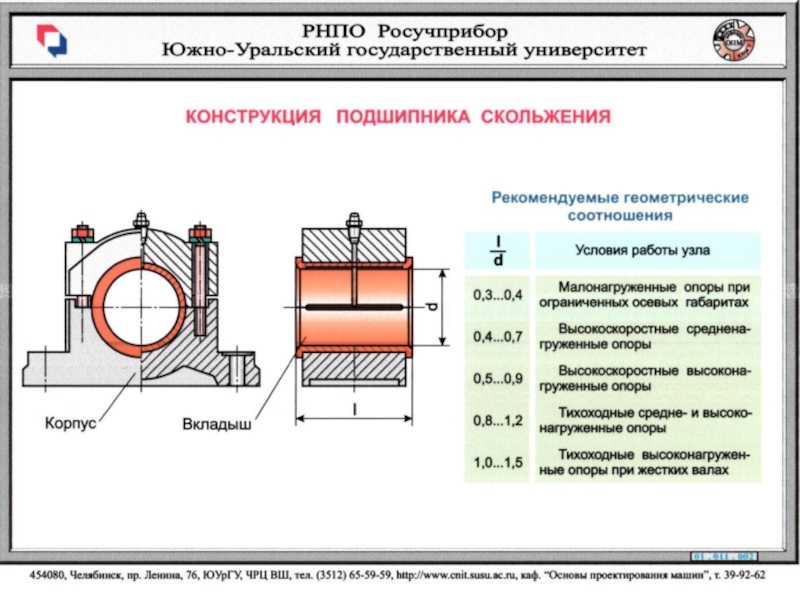

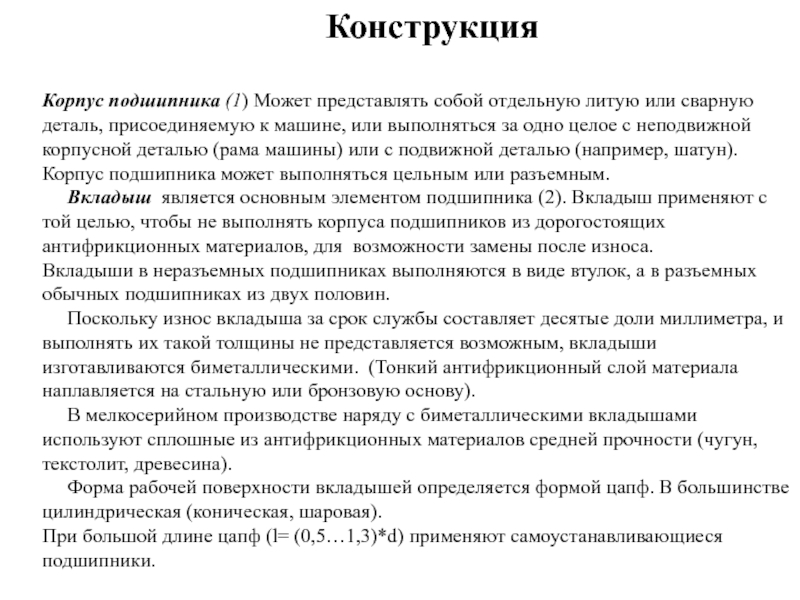

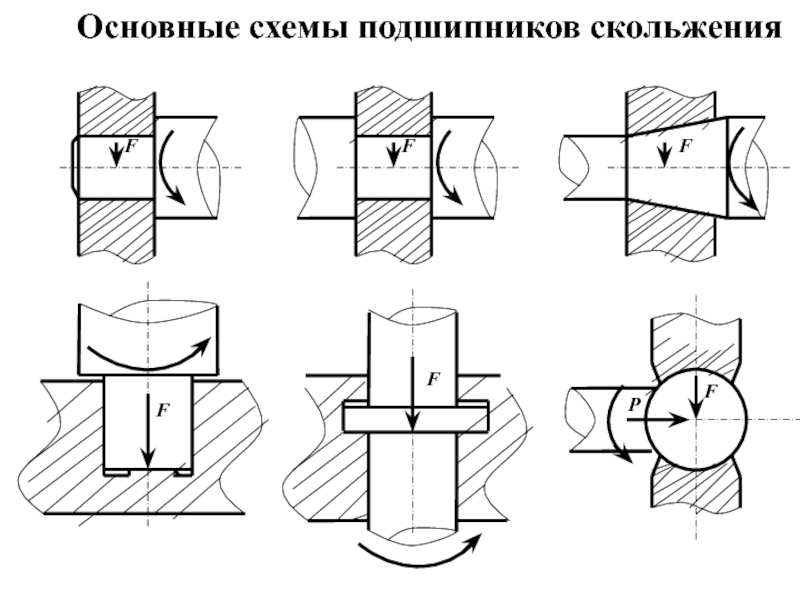

2. Подшипники скольжения.

2.1. Конструкция, Допускаемые значения [р] и [р∙υ] Допускаемые значения [р] и [р∙υ]](/img/thumbs/d14ca68a46069e3020dea3b29addb4d0-800x.jpg)