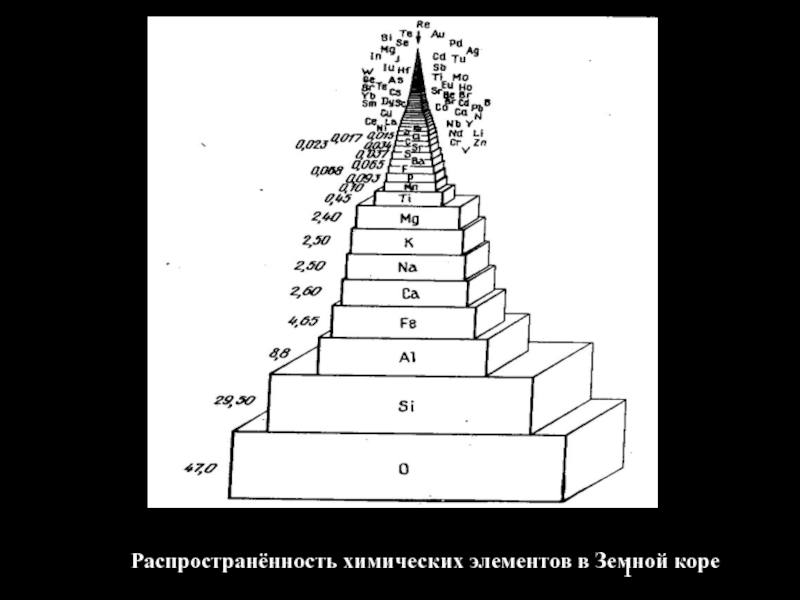

Слайд 1Распространённость химических элементов в Земной коре

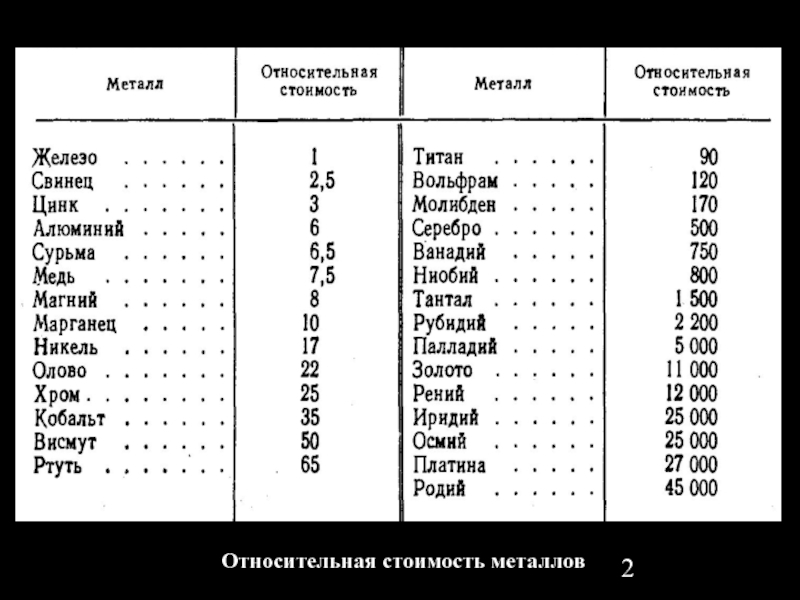

Слайд 2Относительная стоимость металлов

Слайд 3Ломоносов Михаил Васильевич (1711 – 1765) написал книгу "Первые основания

металлургии или рудных дел", в котором подробно рассмотрел как свойства

различных металлов, так и практически применяемые способы их получения.

Аносов Павел Петрович (1799 - 1851) - знаменитый русский металлург, впервые применил микроскоп для исследования строения стали, автор книги «О булатах».

Чернов Дмитрий Константинович (1839 – 1921) – открыл существование критических точек, т.е. температур при которых происходит изменение фазового состава сплава, что является основой термической обработки сплавов.

Менделеев Дмитрий Иванович (1834-1907) классифицирует элементы по свойствам.

Курнаков Николай Семенович (1860–1941), русский физикохимик. Построенные Курнаковым химические диаграммы «состав – свойство» отражали процессы превращений в сложных системах. Предложил метод определения критических точек.

Слайд 4КЛАССИФИКАЦИЯ МАТЕРИАЛОВ

1. Металлы и сплавы

1.1. Черные металлы и сплавы: сплавы

железа с углеродом.

1.2. Цветные металлы и сплавы (дюрали, латуни, бронзы

и др.).

1.3. Тугоплавкие металлы (Ti, Nb, Mo, W, Ta и др.)

2. Неметаллические неорганические материалы

2.1. Керамика (Al2O3, SiO2)

2.2. Стекло

2.3. Вяжущие

2.4. Полупроводники (Si, GaAs и др.)

3. Полимерные материалы: пластмассы, резина, ЛКМ.

4. Композиционные материалы.

4.1. На основе неорганических соединений (металлокерамика,

стеклокерамика и др.).

4.2. На основе органических соединений (химволокно и смолы).

4.3. Смешанные композиционные материалы (стеклопластик).

Слайд 5Материаловедение

KVN

Изменение силы взаимодействия (а) и

энергии связи (б) при

сближении атомов в кристалле

Слайд 6

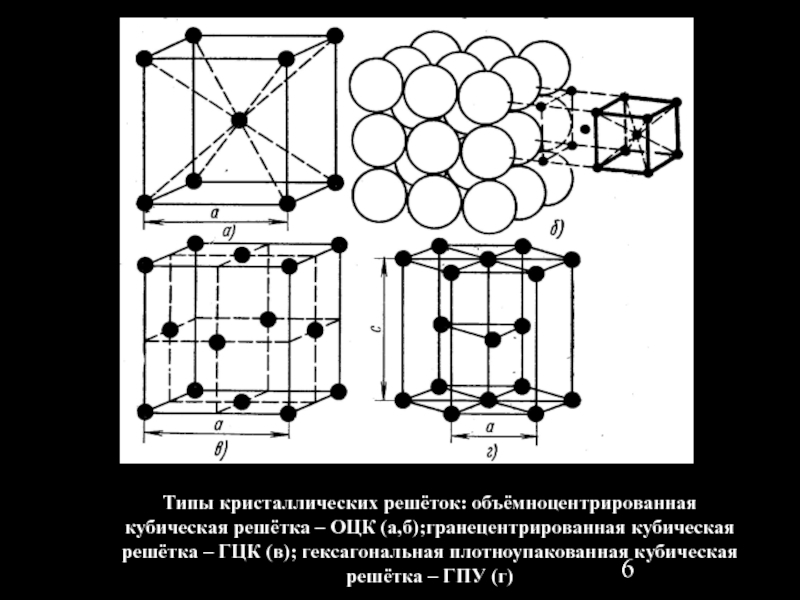

Типы кристаллических решёток: объёмноцентрированная кубическая решётка – ОЦК (а,б);гранецентрированная кубическая

решётка – ГЦК (в); гексагональная плотноупакованная кубическая решётка – ГПУ

(г)

Слайд 7

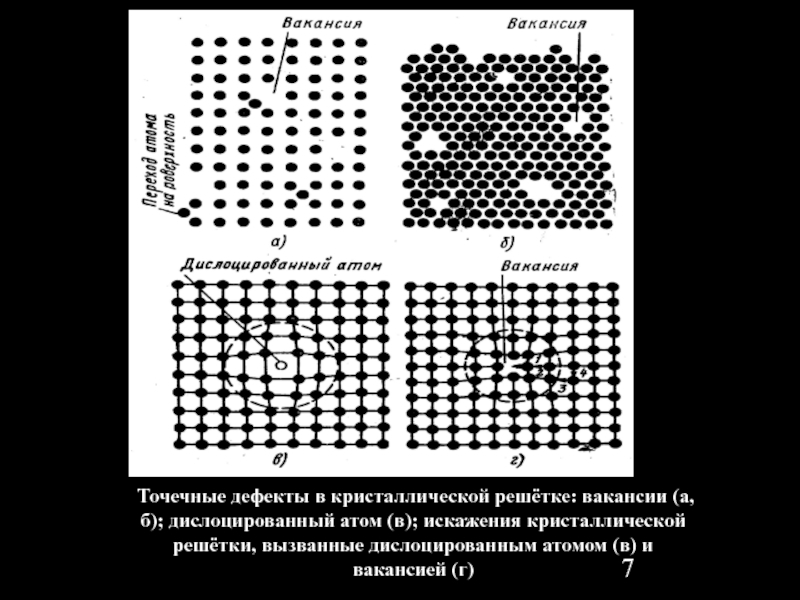

Точечные дефекты в кристаллической решётке: вакансии (а, б); дислоцированный атом

(в); искажения кристаллической решётки, вызванные дислоцированным атомом (в) и вакансией

(г)

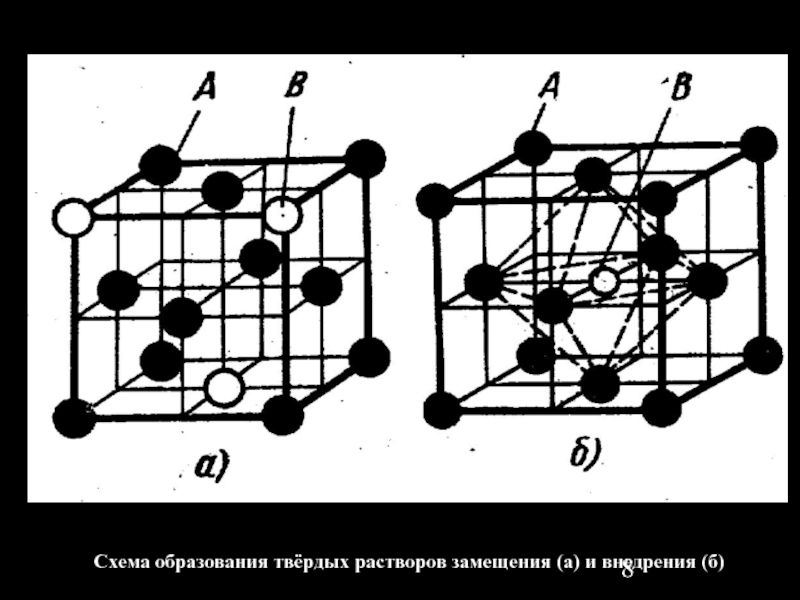

Слайд 8Схема образования твёрдых растворов замещения (а) и внедрения (б)

Слайд 9

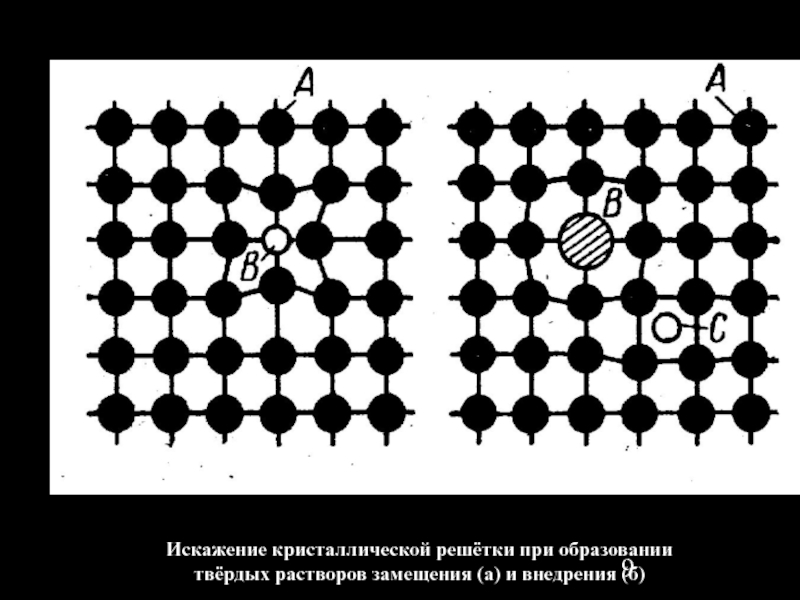

Искажение кристаллической решётки при образовании

твёрдых растворов замещения (а) и

внедрения (б)

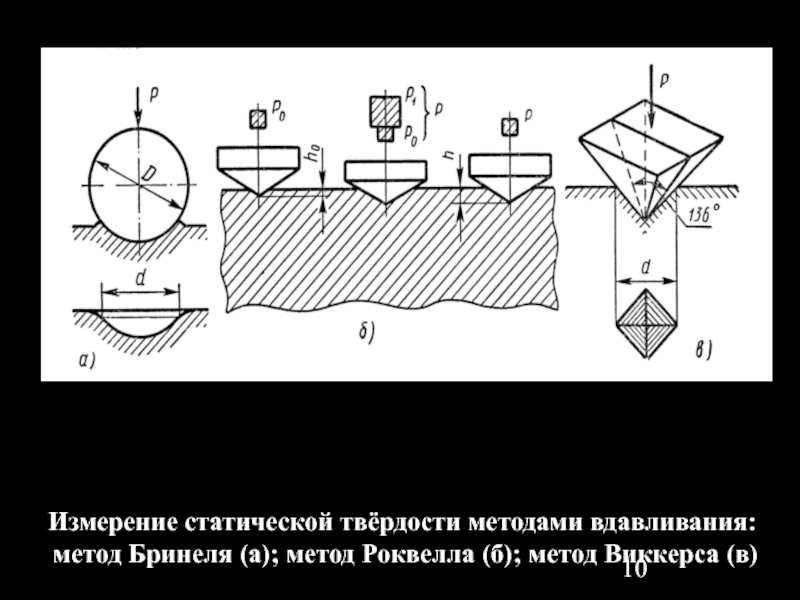

Слайд 10Измерение статической твёрдости методами вдавливания:

метод Бринеля (а); метод Роквелла

(б); метод Виккерса (в)

Слайд 11Диаграмма растяжений:

с площадкой текучести (а); без площадки текучести (б)

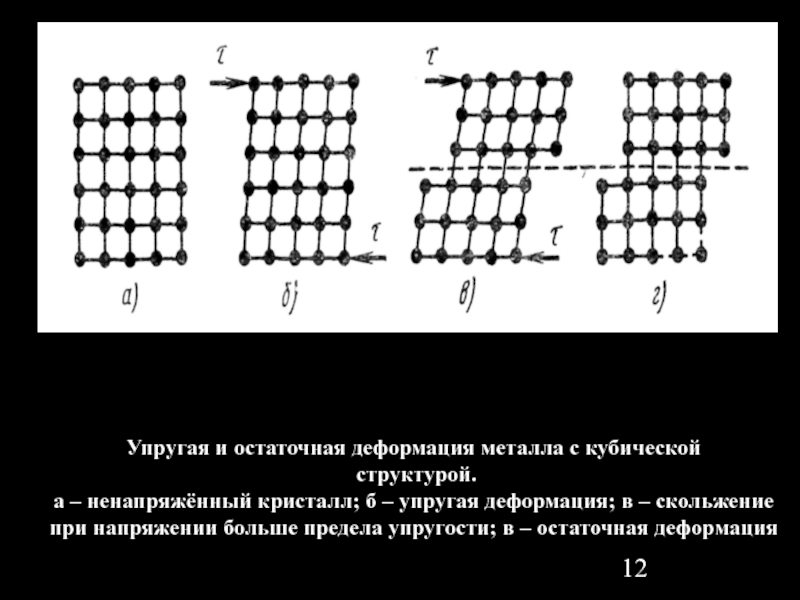

Слайд 12Упругая и остаточная деформация металла с кубической

структурой.

а –

ненапряжённый кристалл; б – упругая деформация; в – скольжение

при

напряжении больше предела упругости; в – остаточная деформация

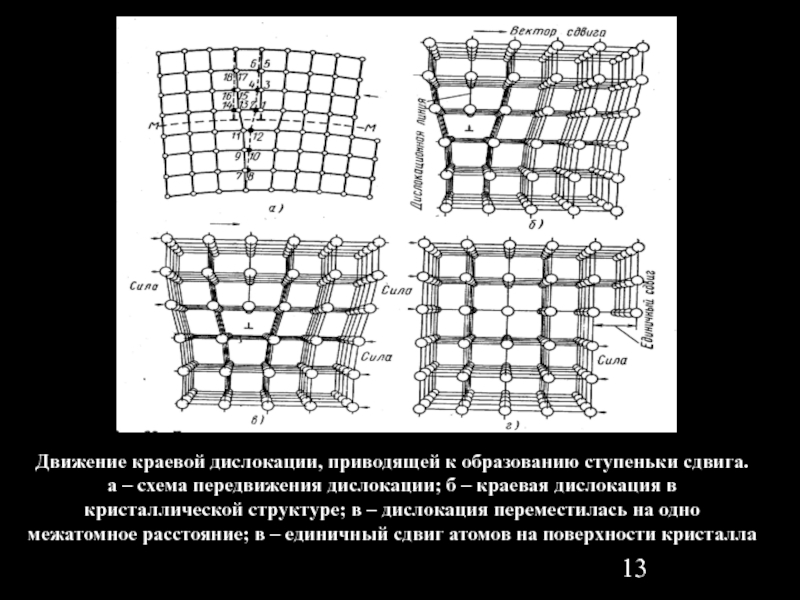

Слайд 13

Движение краевой дислокации, приводящей к образованию ступеньки сдвига.

а – схема

передвижения дислокации; б – краевая дислокация в

кристаллической структуре; в

– дислокация переместилась на одно

межатомное расстояние; в – единичный сдвиг атомов на поверхности кристалла

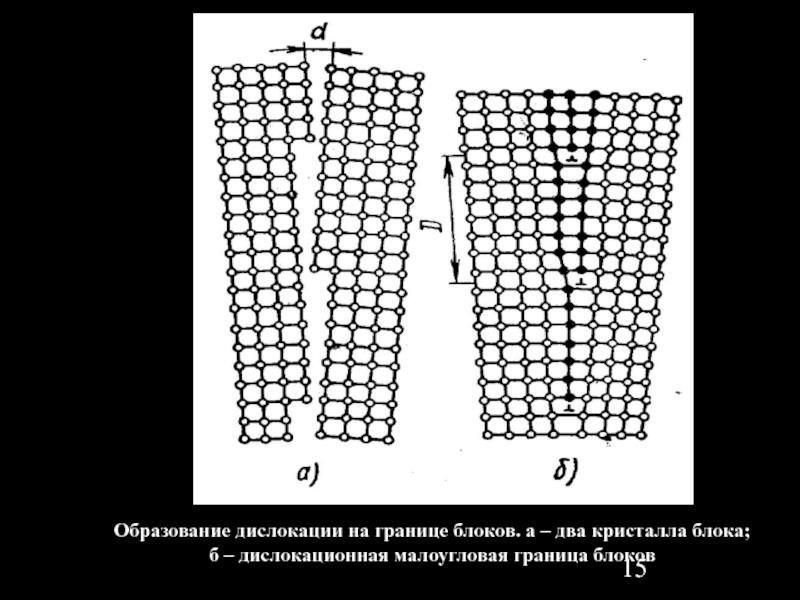

Слайд 15

Образование дислокации на границе блоков. а – два кристалла блока;

б – дислокационная малоугловая граница блоков

Слайд 16

Зависимость прочности сплавов от плотности дефектов

кристаллической решётки

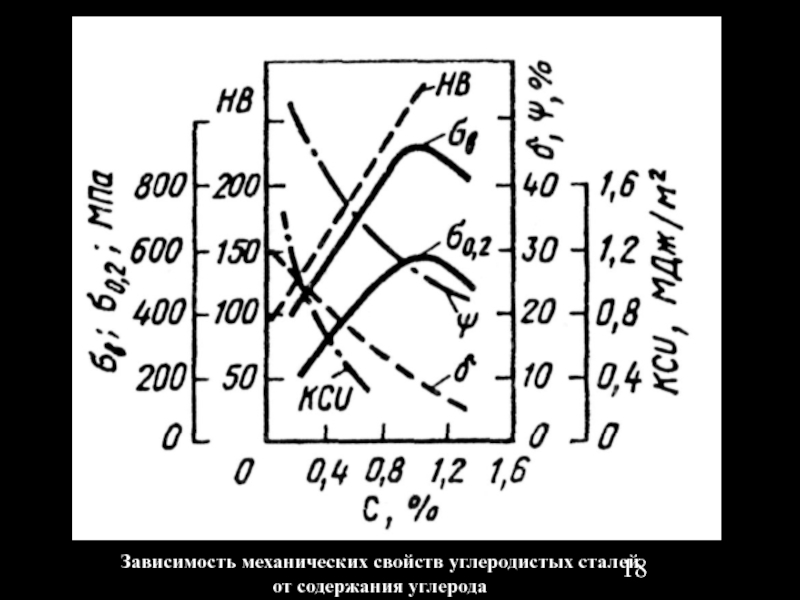

Слайд 18Зависимость механических свойств углеродистых сталей

от содержания углерода

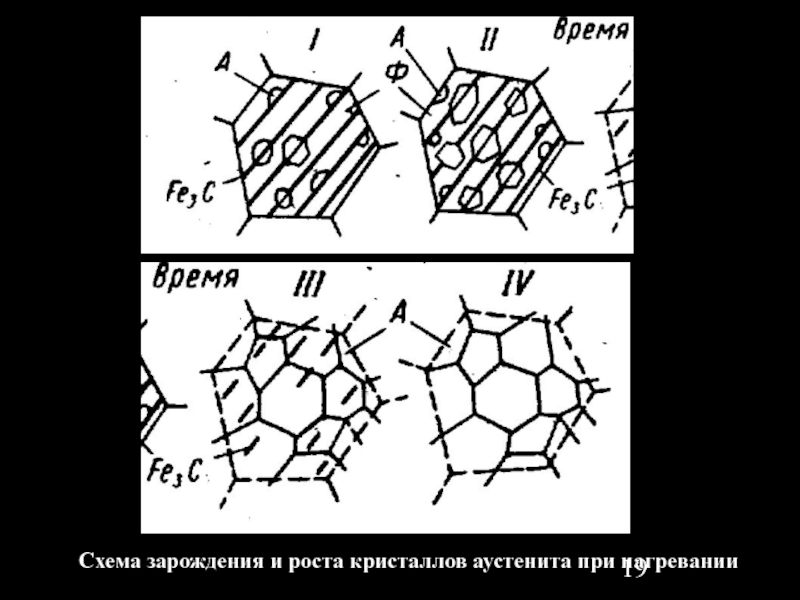

Слайд 19Схема зарождения и роста кристаллов аустенита при нагревании

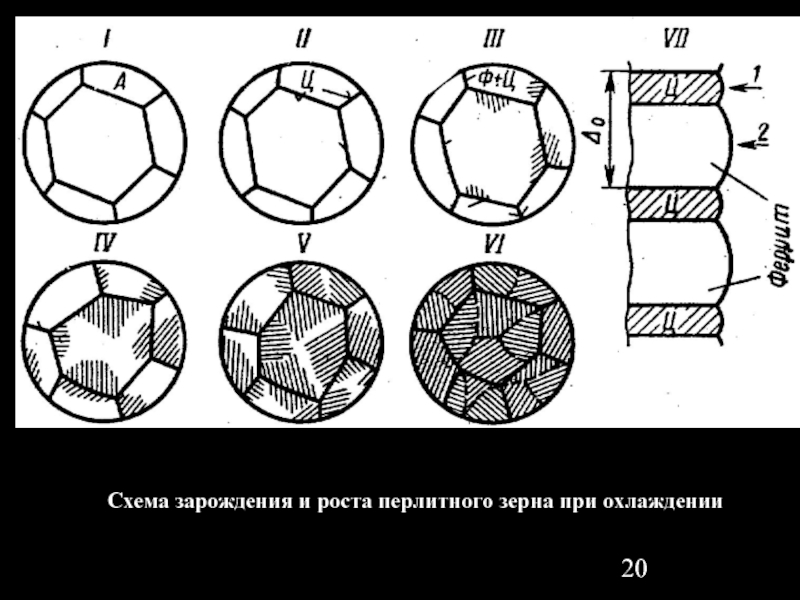

Слайд 20Схема зарождения и роста перлитного зерна при охлаждении

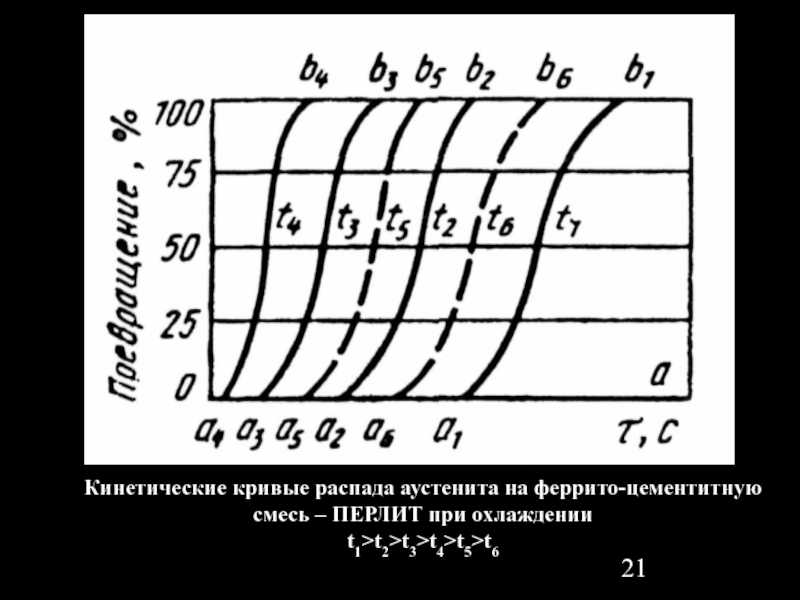

Слайд 21Кинетические кривые распада аустенита на феррито-цементитную

смесь – ПЕРЛИТ при

охлаждении

t1>t2>t3>t4>t5>t6

Слайд 22Диаграмма изотермического превращения аустенита

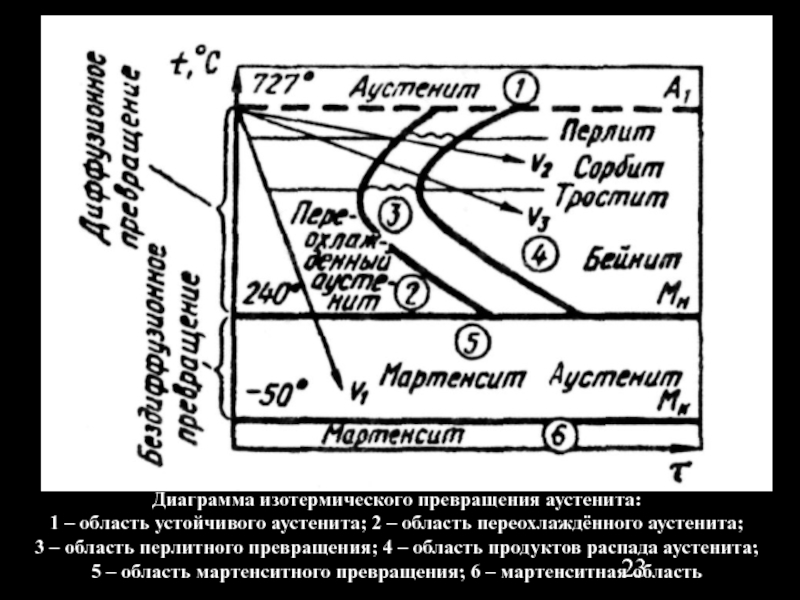

Слайд 23Диаграмма изотермического превращения аустенита:

1 – область устойчивого аустенита; 2

– область переохлаждённого аустенита;

3 – область перлитного превращения; 4

– область продуктов распада аустенита;

5 – область мартенситного превращения; 6 – мартенситная область

Слайд 24Феррито-цементитные структуры: а – перлит; б – сорбит; в -

троостит

Слайд 25Тетрагональная кристаллическая ячейка МАРТЕНСИТА

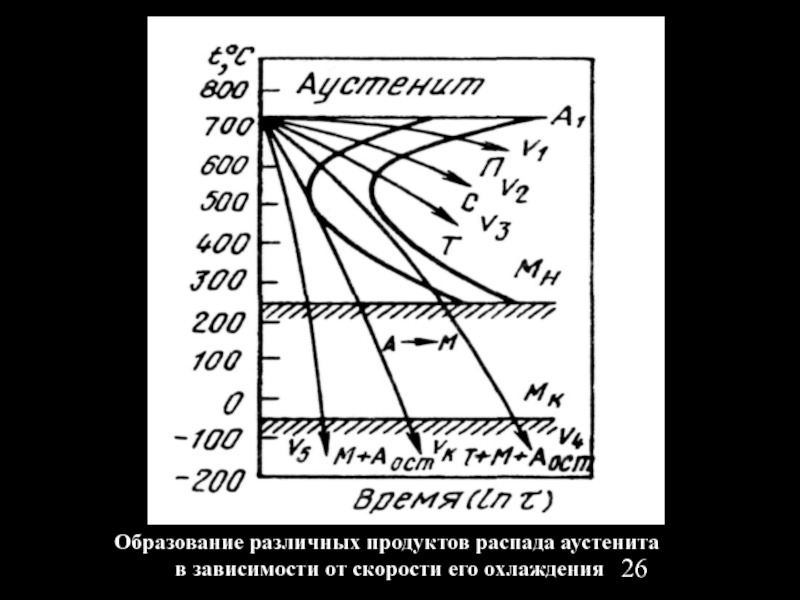

Слайд 26Образование различных продуктов распада аустенита

в зависимости от скорости его

охлаждения

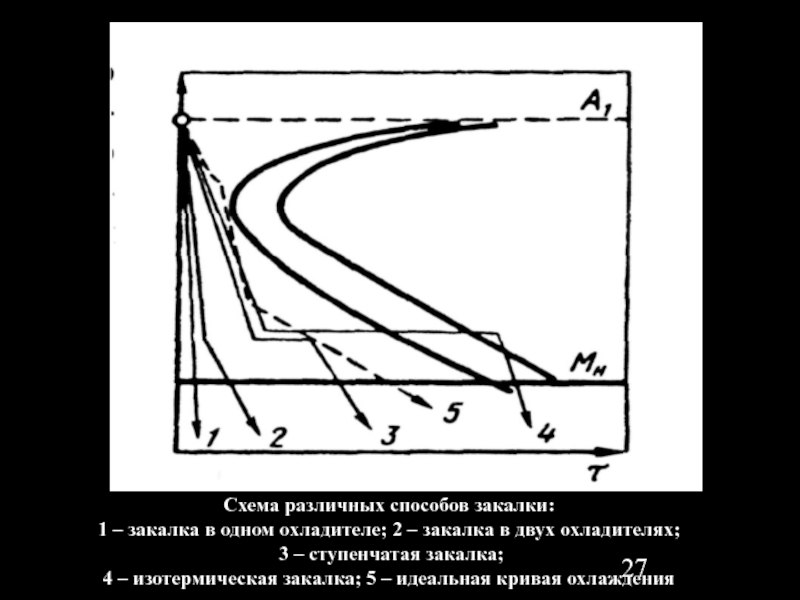

Слайд 27Схема различных способов закалки:

1 – закалка в одном охладителе; 2

– закалка в двух охладителях;

3 – ступенчатая закалка;

4 –

изотермическая закалка; 5 – идеальная кривая охлаждения

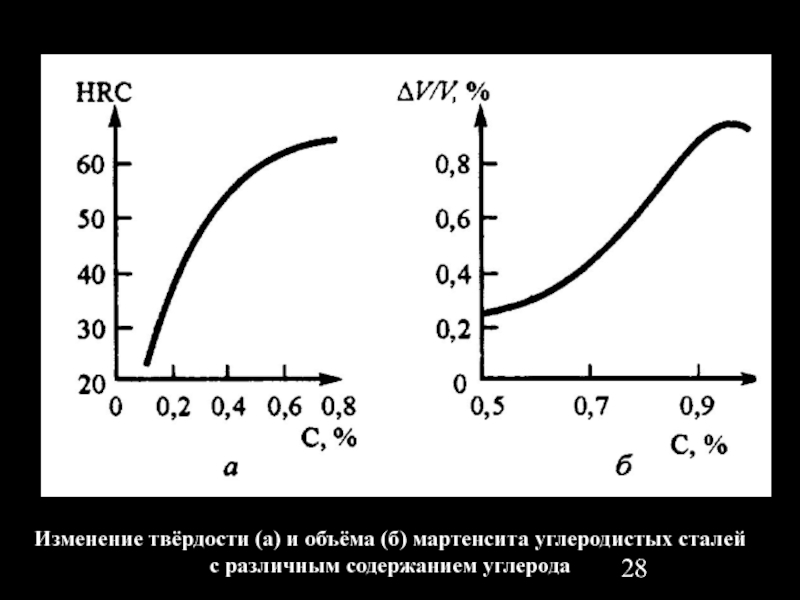

Слайд 28Изменение твёрдости (а) и объёма (б) мартенсита углеродистых сталей

с

различным содержанием углерода

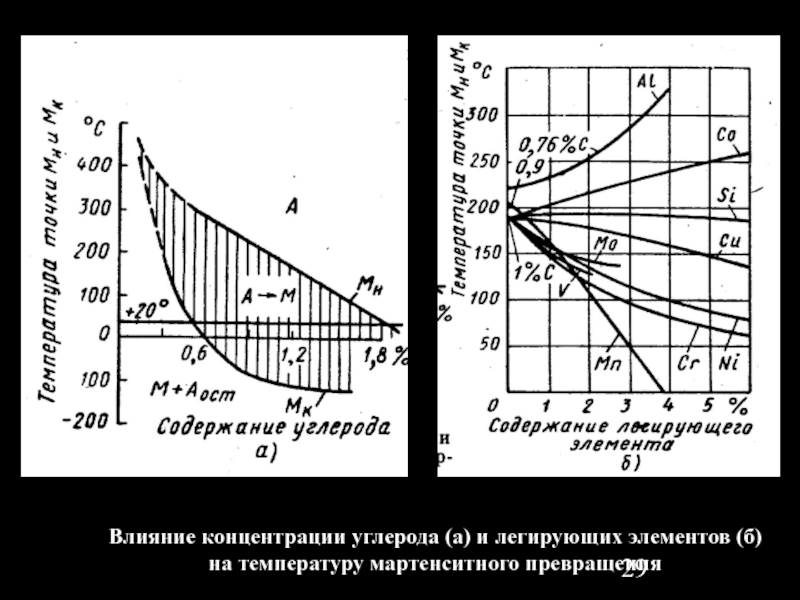

Слайд 29Влияние концентрации углерода (а) и легирующих элементов (б)

на температуру мартенситного

превращения

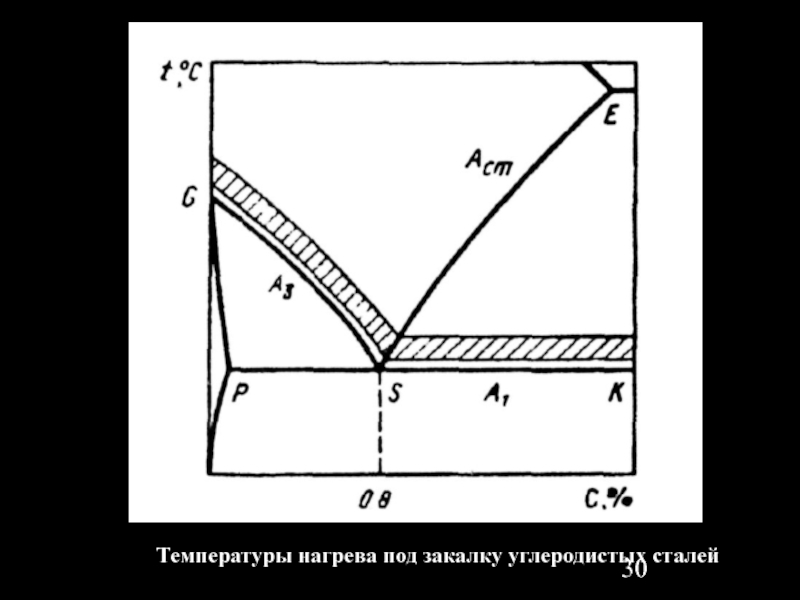

Слайд 30Температуры нагрева под закалку углеродистых сталей

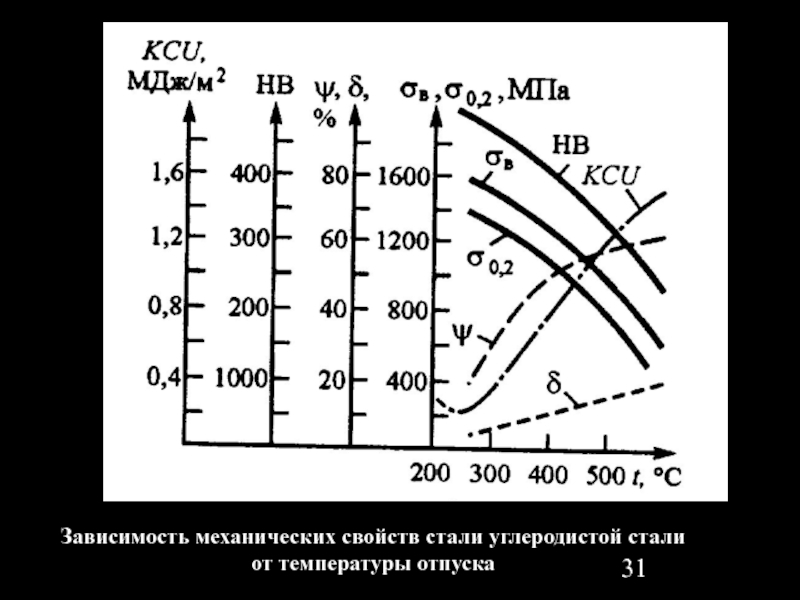

Слайд 31Зависимость механических свойств стали углеродистой стали

от температуры отпуска

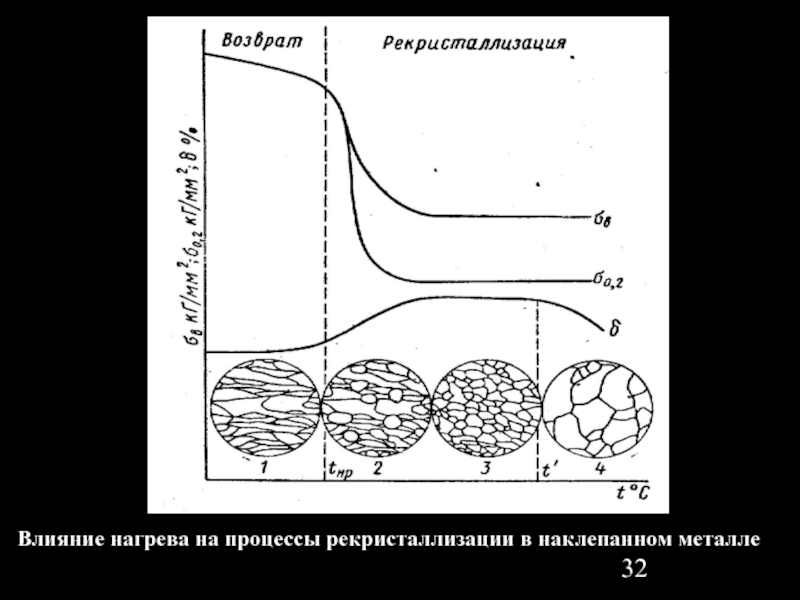

Слайд 32Влияние нагрева на процессы рекристаллизации в наклепанном металле

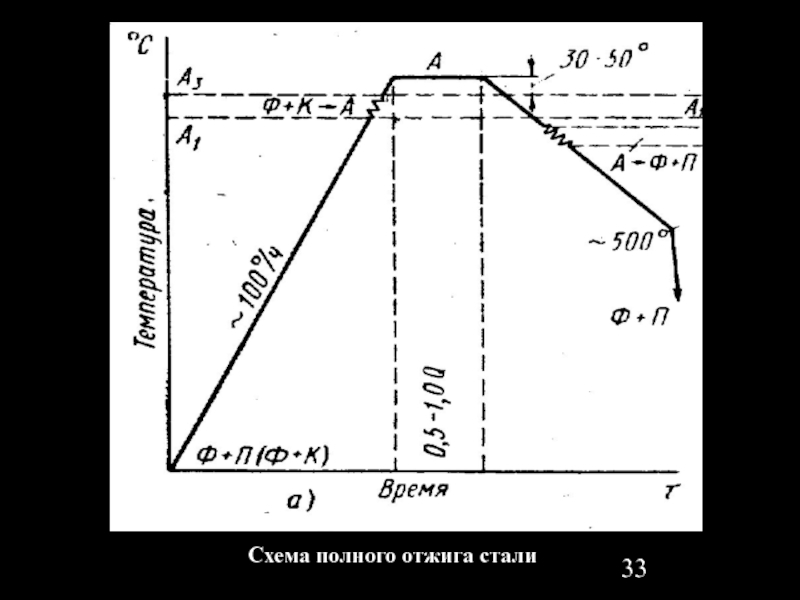

Слайд 34Термическая обработка сталей: 1 – диффузионный отжиг; 2 – рекристаллизационный

отжиг; 3 – отжиг для снятия напряжений; 4 – полный

отжиг; 5 – неполный отжиг; 6 – нормализация

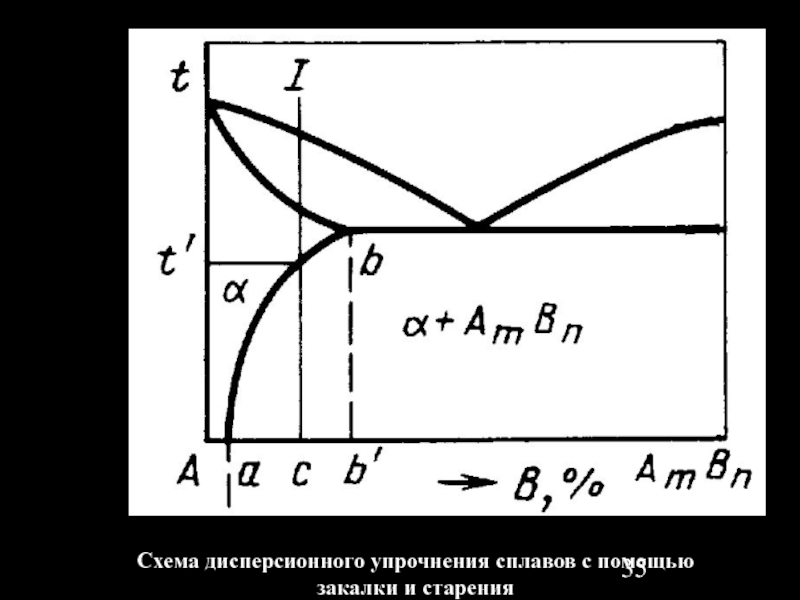

Слайд 35Схема дисперсионного упрочнения сплавов с помощью

закалки и старения

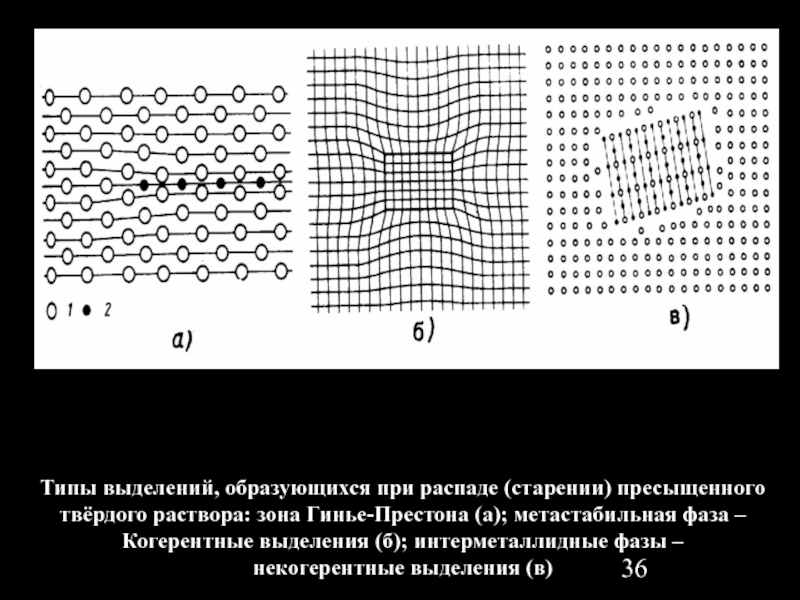

Слайд 36Типы выделений, образующихся при распаде (старении) пресыщенного

твёрдого раствора: зона

Гинье-Престона (а); метастабильная фаза –

Когерентные выделения (б); интерметаллидные фазы

–

некогерентные выделения (в)

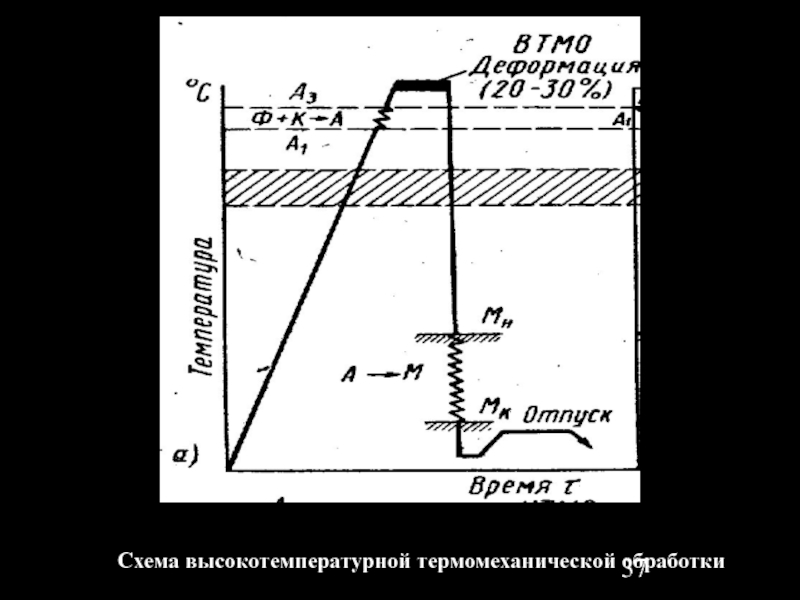

Слайд 37Схема высокотемпературной термомеханической обработки

Слайд 38Схема низкотемпературной термомеханической обработки

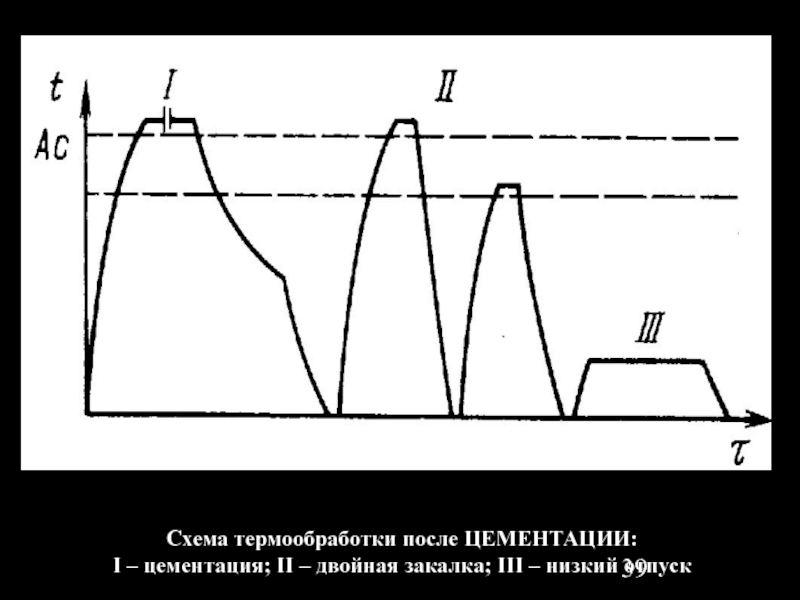

Слайд 39Схема термообработки после ЦЕМЕНТАЦИИ:

I – цементация; II – двойная закалка;

III – низкий отпуск

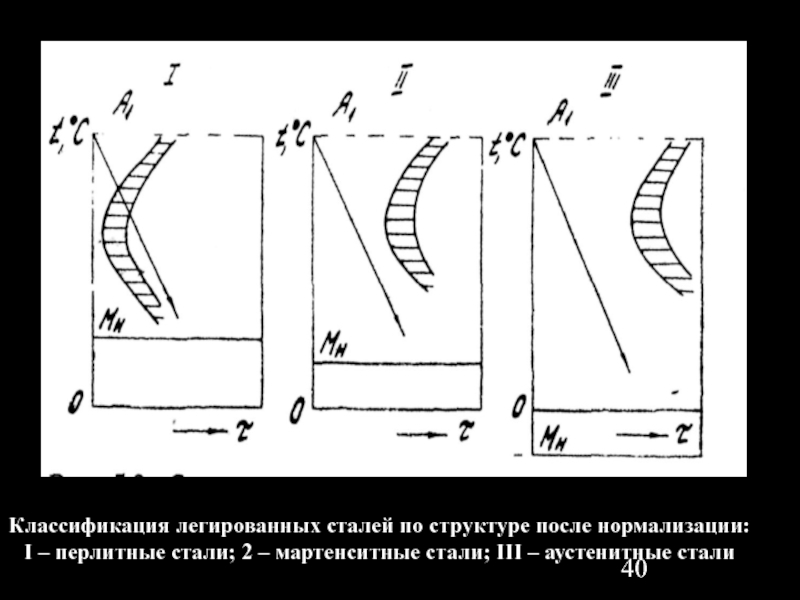

Слайд 40Классификация легированных сталей по структуре после нормализации:

I – перлитные стали;

2 – мартенситные стали; III – аустенитные стали

Слайд 41Влияние легирующих элементов на структуру сталей:

а – аустенитные стали; б

– ферритные стали

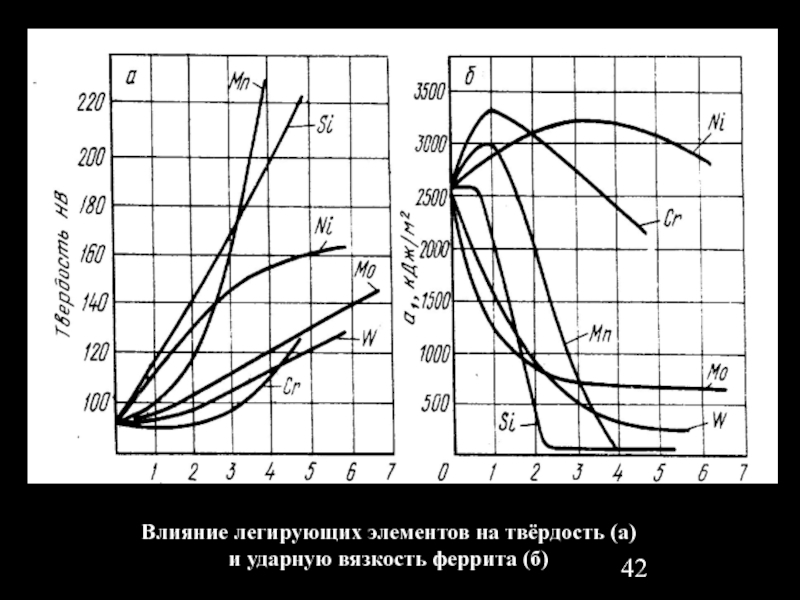

Слайд 42Влияние легирующих элементов на твёрдость (а)

и ударную вязкость феррита

(б)

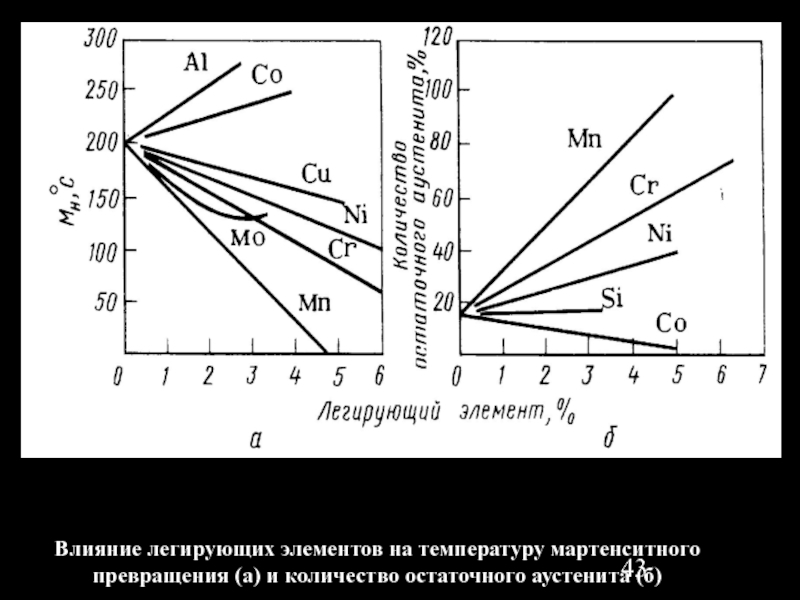

Слайд 43Влияние легирующих элементов на температуру мартенситного

превращения (а) и количество

остаточного аустенита (б)

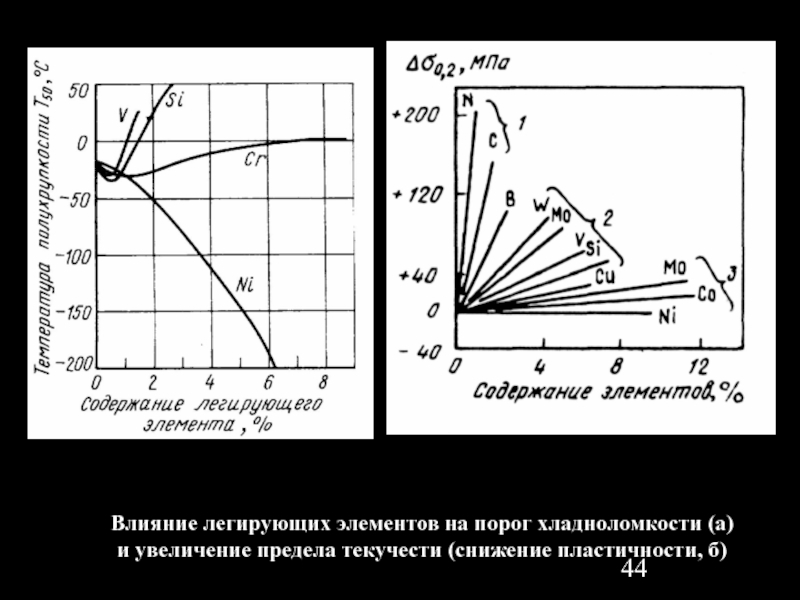

Слайд 44Влияние легирующих элементов на порог хладноломкости (а)

и увеличение предела текучести

(снижение пластичности, б)

Слайд 45

Зависимость кратковременного предела прочности различных сплавов

от температуры: 1 –

хромоникелевая конструкционная сталь;

2 – ферритная жаропрочная сталь; 3 –

аустенитная жаропрочная

сталь; 4 – никелевый жаропрочный сплав

Слайд 46

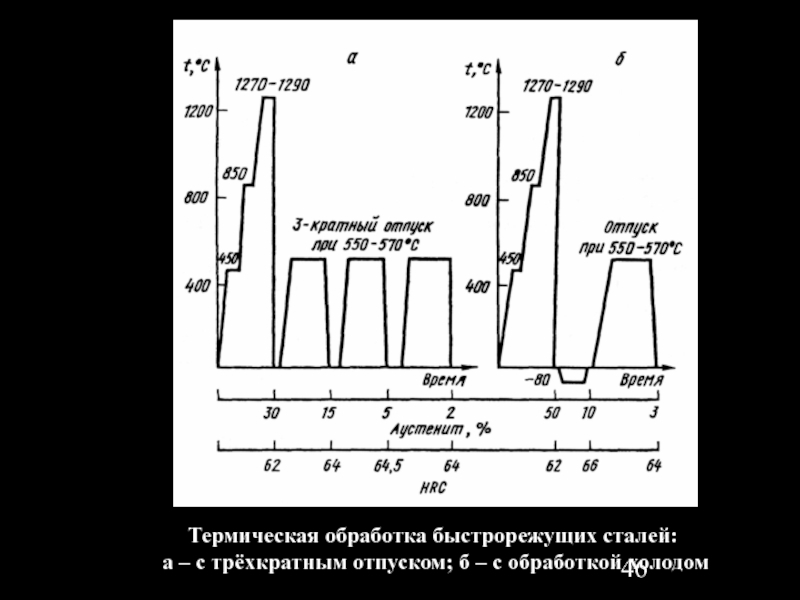

Термическая обработка быстрорежущих сталей:

а – с трёхкратным отпуском; б

– с обработкой холодом