Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

Автоматизированные системы ультразвукового неразрушающего контроля

Содержание

- 1. Автоматизированные системы ультразвукового неразрушающего контроля

- 2. Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным

- 3. Требования к установкам АУЗК Соответствие методики АУЗК

- 4. Автоматизированные ультразвуковые дефектоскопические установки отличаются тем, что

- 5. В автоматизированных системах ультразвукового контроля для генерации

- 6. В случае A-scan развертки, амплитуда сигнала отображается

- 7. Фазированные решеткиТехнология с использованием фазированных решеток является

- 8. Эхо-импульсный методСогласно эхо-импульсному методу, дефекты определяются по

- 9. Теневой методВ отличие от эхо-метода, теневой метод

- 10. Зеркальный метод ультразвукового контроля При поиске дефектов,

- 11. TOFD (дифракционно-временной метод)Эта технология основана на измерении

- 12. Преимущества УЗКОн чувствителен как к поверхностным, так

- 13. Недостатки УЗКПоверхность должна быть доступна для передачи

- 14. Иммерсионные системы ультразвукового контроля Tecnatom Автоматические иммерсионные

- 15. Система автоматического контроля СКАНЕРПредназначена для автоматизированного ультразвукового контроля металлов. Контроль

- 16. Сканер-дефектоскоп A2075 SONET• получение результатов контроля в

- 17. Ультразвуковой сканер-дефектоскоп A2051 SCAUT • предназначен для

- 18. Установка для контроля листового проката УКЛ-32 предназначена

- 19. Роботизированная установка вихретокового контроля РОБОСКОП ВТМ-3000 Автомотизированная

- 20. Рентгенотелевизионные установкиРентгенотелевизионные установки позволяют в режиме реального

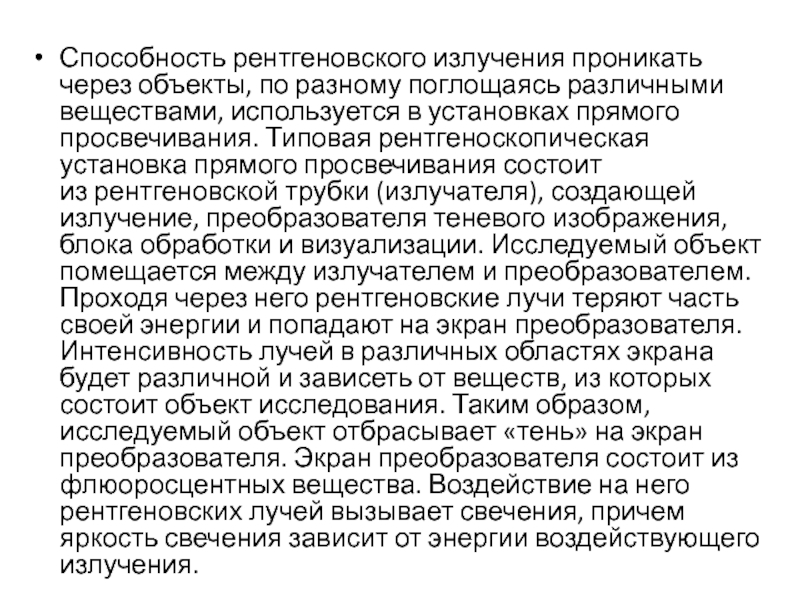

- 21. Способность рентгеновского излучения проникать через объекты, по

- 22. Скачать презентанцию

Слайды и текст этой презентации

Слайд 1Автоматизированные системы ультразвукового неразрушающего контроля

Выполнила студентка гр. ПКМ1-18-1м

Базарова

Екатерина Владимировна

Слайд 2Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным способом неразрушающего контроля

в промышленном производстве изделий различного назначения (трубы, железнодорожные колеса, прутки

и т.п.). Повышение требований к качеству, увеличение скорости основных технологических операций при производстве изделий, необходимость повышения информативности и достоверности контроля обусловили повышение уровня автоматизации и визуализации УЗК. Эффективность АУЗК также во многом зависит также от согласованности с технологическим процессом изготовления изделий.Современные установки АУЗК представляют собой сложные комплексы систем – механических, акустических, пневматических, гидравлических, электронных, связанных общим программным обеспечением.

Слайд 3Требования к установкам АУЗК

Соответствие методики АУЗК требованиям УЗ контроля, изложенным

в нормативной технической документации на производство изделия.

Достоверность выявления дефектов при

высокой скорости проведения контроля.Высокая эксплуатационная надежность функционирования всех систем установки.

Удобная компоновка акустических блоков с УЗ преобразователями, позволяющая до минимума сократить время калибровки акустической системы при перевалке оборудования на выпуск изделий другого типоразмера.

Воспроизводимость результатов калибровки при повторных испытаниях в динамическом режиме на имитаторе дефектов.

Развитая система визуализации процесса контроля и его результатов.

Запись и хранение всех А-сканов от обнаруженных дефектов.

Слайд 4Автоматизированные ультразвуковые дефектоскопические установки отличаются тем, что содержат узлы перемещения

электроакустического преобразователя и регистрации результатов. Как правило, установки предназначены для

контроля определенного типа объектов. В них часто используют несколько электроакустических преобразователей , работающих в зависимости от задач контроля одновременно, последовательно или отдельными группами. В этом случае синхронизатор управляет работой электронного коммутатора, обеспечивающего выбранную последовательность включения отдельных электронно-акустических каналов.Слайд 5В автоматизированных системах ультразвукового контроля для генерации ультразвука в обследуемом

материале используются стандартные и специальные преобразователи. Преобразователи устанавливаются на передвижном

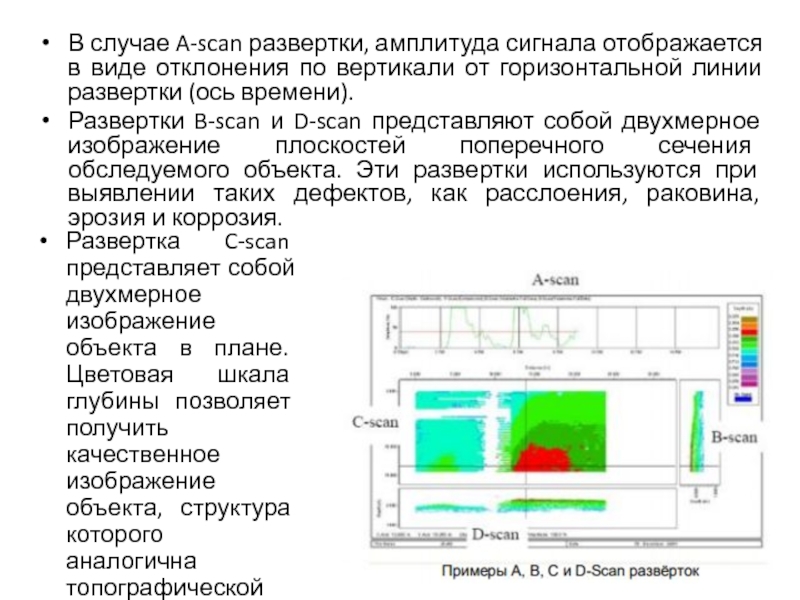

дефектоскопе, который позволяет контролировать большие участи поверхности. Собранные данные отображаются на экране в виде цветных изображений А-scan, B-scan, C-scan, и D-scan разверток.Слайд 6В случае A-scan развертки, амплитуда сигнала отображается в виде отклонения

по вертикали от горизонтальной линии развертки (ось времени).

Развертки B-scan и

D-scan представляют собой двухмерное изображение плоскостей поперечного сечения обследуемого объекта. Эти развертки используются при выявлении таких дефектов, как расслоения, раковина, эрозия и коррозия.Развертка C-scan представляет собой двухмерное изображение объекта в плане. Цветовая шкала глубины позволяет получить качественное изображение объекта, структура которого аналогична топографической карте.

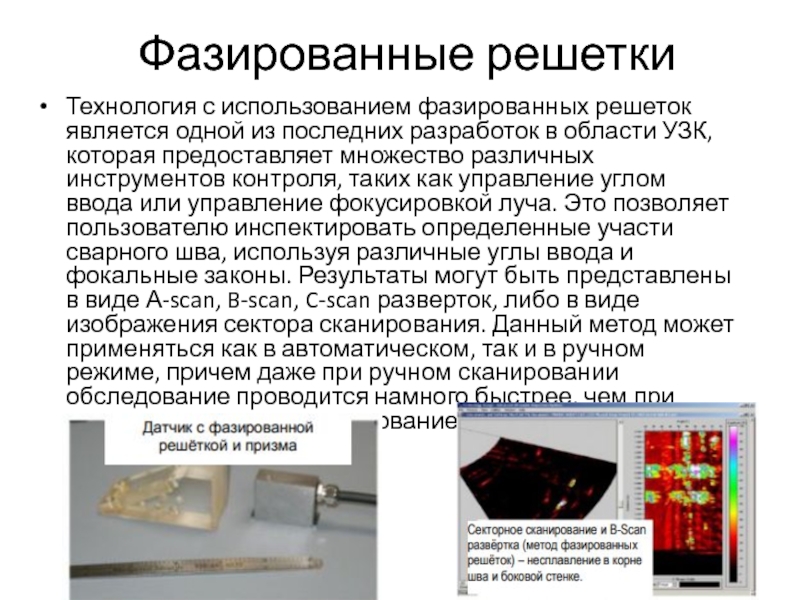

Слайд 7Фазированные решетки

Технология с использованием фазированных решеток является одной из последних

разработок в области УЗК, которая предоставляет множество различных инструментов контроля,

таких как управление углом ввода или управление фокусировкой луча. Это позволяет пользователю инспектировать определенные участи сварного шва, используя различные углы ввода и фокальные законы. Результаты могут быть представлены в виде А-scan, B-scan, C-scan разверток, либо в виде изображения сектора сканирования. Данный метод может применяться как в автоматическом, так и в ручном режиме, причем даже при ручном сканировании обследование проводится намного быстрее, чем при ручном контроле с использованием стандартных преобразователей.Слайд 8Эхо-импульсный метод

Согласно эхо-импульсному методу, дефекты определяются по отраженному эхо-сигналу. Это

самый распространенный метод ультразвукового контроля, в котором, как правило, для

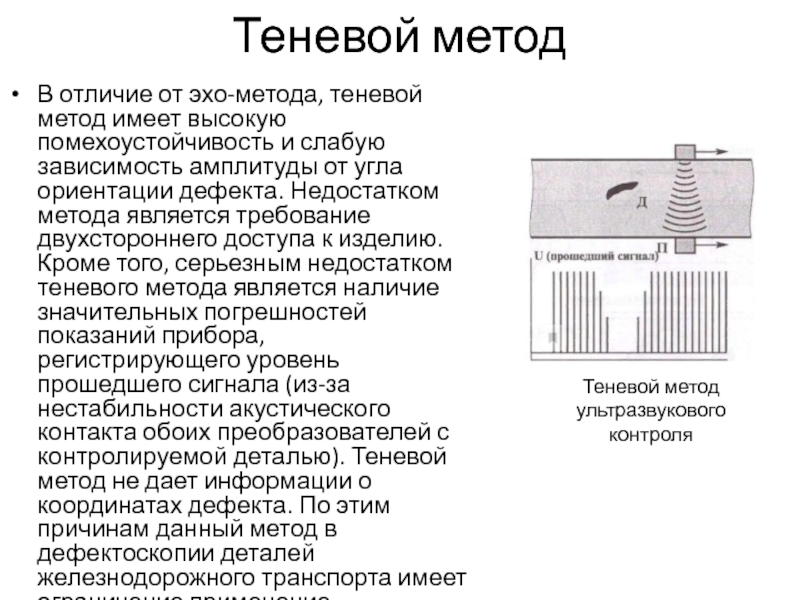

генерации и приема ультразвукового сигнала используется один или несколько преобразователей. Существует несколько способов использования данного метода, каждый из которых позволяет получить необходимую информацию об обследуемом объекте.Слайд 9Теневой метод

В отличие от эхо-метода, теневой метод имеет высокую помехоустойчивость

и слабую зависимость амплитуды от угла ориентации дефекта. Недостатком метода

является требование двухстороннего доступа к изделию. Кроме того, серьезным недостатком теневого метода является наличие значительных погрешностей показаний прибора, регистрирующего уровень прошедшего сигнала (из-за нестабильности акустического контакта обоих преобразователей с контролируемой деталью). Теневой метод не дает информации о координатах дефекта. По этим причинам данный метод в дефектоскопии деталей железнодорожного транспорта имеет ограничение применение.Теневой метод ультразвукового контроля

Слайд 10Зеркальный метод ультразвукового контроля

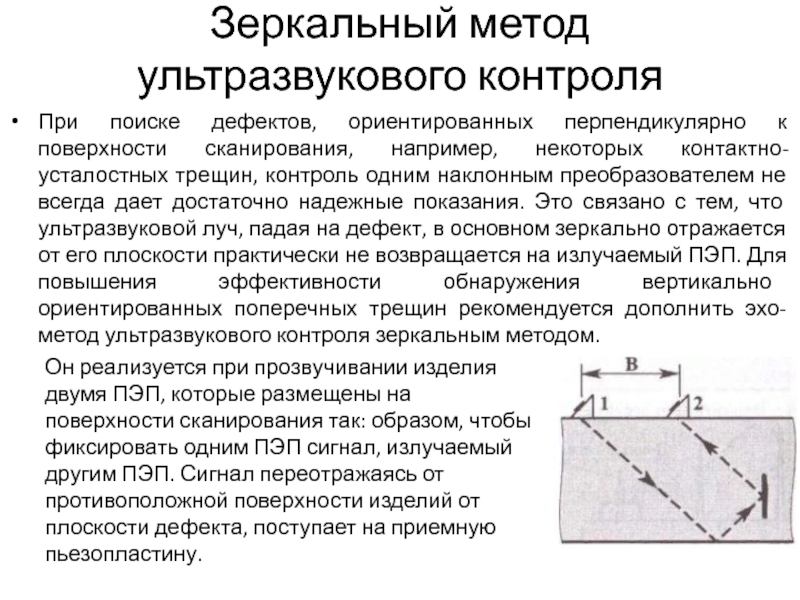

При поиске дефектов, ориентированных перпендикулярно к поверхности

сканирования, например, некоторых контактно-усталостных трещин, контроль одним наклонным преобразователем не

всегда дает достаточно надежные показания. Это связано с тем, что ультразвуковой луч, падая на дефект, в основном зеркально отражается от его плоскости практически не возвращается на излучаемый ПЭП. Для повышения эффективности обнаружения вертикально ориентированных поперечных трещин рекомендуется дополнить эхо-метод ультразвукового контроля зеркальным методом.Он реализуется при прозвучивании изделия двумя ПЭП, которые размещены на поверхности сканирования так: образом, чтобы фиксировать одним ПЭП сигнал, излучаемый другим ПЭП. Сигнал переотражаясь от противоположной поверхности изделий от плоскости дефекта, поступает на приемную пьезопластину.

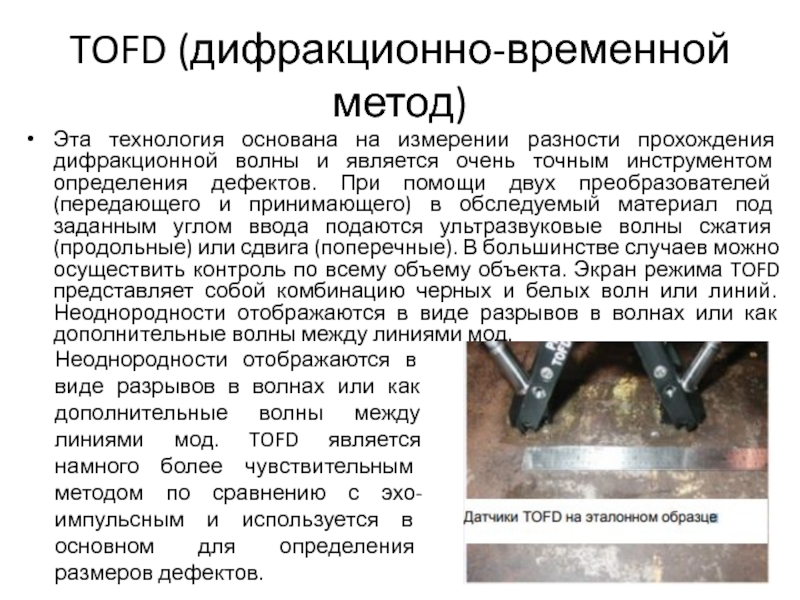

Слайд 11TOFD (дифракционно-временной метод)

Эта технология основана на измерении разности прохождения дифракционной

волны и является очень точным инструментом определения дефектов. При помощи

двух преобразователей (передающего и принимающего) в обследуемый материал под заданным углом ввода подаются ультразвуковые волны сжатия (продольные) или сдвига (поперечные). В большинстве случаев можно осуществить контроль по всему объему объекта. Экран режима TOFD представляет собой комбинацию черных и белых волн или линий. Неоднородности отображаются в виде разрывов в волнах или как дополнительные волны между линиями мод.Неоднородности отображаются в виде разрывов в волнах или как дополнительные волны между линиями мод. TOFD является намного более чувствительным методом по сравнению с эхо-импульсным и используется в основном для определения размеров дефектов.

Слайд 12Преимущества УЗК

Он чувствителен как к поверхностным, так и к подповерхностным

неоднородностям.

Большая глубина проникновения для обнаружения или измерения дефектов превосходит другие

методы неразрушающего контроля.При использовании метода импульсного эха требуется только односторонний доступ.

Он очень точен в определении положения дефекта и оценке его размера и формы.

Требуется минимальная подготовка.

Электронное оборудование обеспечивает мгновенные результаты.

Детальные изображения могут быть получены с помощью автоматизированных систем.

Он имеет и другие применения, такие как измерение толщины, в дополнение к обнаружению дефектов.

Возможность работы при высоких температурах.

Подробные отчеты об обследовании в цифровой форме.

Слайд 13Недостатки УЗК

Поверхность должна быть доступна для передачи ультразвука. (чиста)

Навыки и

тренировки более критичны, чем с некоторыми другими методами.

Для этого метода

требуется, связующая среда для передачи звуковой энергии в деталь.Материалы, которые являются грубыми, неправильной формы, очень маленькими, исключительно тонкими или неоднородными, трудно проверить.

Чугун и другие крупнозернистые материалы трудно проверить из-за низкой передачи звука и высокого уровня шума.

Линейные дефекты, ориентированные параллельно звуковому лучу, могут остаться незамеченными.

Эталонные стандарты необходимы как для калибровки оборудования, так и для определения дефектов.

Слайд 14Иммерсионные системы ультразвукового контроля Tecnatom

Автоматические иммерсионные системы контроля, включающие от

2 до 8 моторизированных осей.

Контроль 2D и 2.5D деталей

Эхо-импульсный и

теневой метод контроля с использованием до 8 ультразвуковых каналовКонтроль с использованием низкочастотных (0,5–25 кГц) и высокочастотных преобразователей (4–200 МГц) и фазированных решеток

Система иммерсионного многоступенчатого контроля титановых прутков

Система иммерсионного контроля дисков и валов

Слайд 15Система автоматического контроля СКАНЕР

Предназначена для автоматизированного ультразвукового контроля металлов. Контроль производится с высокой

скоростью (до 3 м/с) и применим для - дефектоскопии, толщинометрии,

структуроскопии - в технологическом потоке производства различных изделий: труб, валков, листов, дисков, колец, валов, поршней и т.п; заготовок металлоконструкций: профилей и других изделий.Слайд 16Сканер-дефектоскоп A2075 SONET

• получение результатов контроля в режиме реального времени,

что дает возможность принятия оперативного решения о назначении дополнительного контроля.

•

непрерывное документирование результатов контроля в виде сканограммы трубы.• возможность оперативного просмотра полученных сканограмм на дисплее ПК.

• сканер управляется одним и транспортируется двумя операторами, что обеспечивает высокую мобильность

• принцип работы устройства основан на волноводном эхо-импульсном методе контроля. Ультразвуковые колебания в металлическом теле трубы возбуждаются и принимаются бесконтактно (без применения контактной жидкости) с помощью электромагнитно-акустического (ЭМА) преобразователя.

• выявление в основном металле трубы стресс-коррозионных и коррозионных дефектов, выявление дефектов проката листов с указанием их количества, условных размеров и места расположения (координат).

• связь между ПК оператора и сканером-дефектоскопом осуществляется посредством Wi-Fi связи, что обеспечивает большую мобильность оператора и возможность дистанционного контроля.

Слайд 17Ультразвуковой сканер-дефектоскоп A2051 SCAUT

• предназначен для комплексного автоматизированного контроля стыковых

сварных соединений металлоконструкций при толщине свариваемых деталей от 4 до

40 мм и радиусе кривизны внешней поверхности от 300 мм. • Ультразвуковым методом обеспечивается измерение толщины деталей, выявление и ранжирование дефектов сварного шва: пор, непроваров, шлаковых включений, трещин, подрезов и расслоений в околошовной зоне. • Лазерно-оптическим способом обеспечивается измерение смещения кромок шва, размеров и профиля валика усиления, обнаружение и измерение дефектов на внешней поверхности шва и околошовной зоны. • Основной областью применения А2051 ScaUT является производственный и эксплуатационный контроль трубопроводов.Слайд 18Установка для контроля листового проката УКЛ-32

предназначена для проведения ультразвукового контроля

качества листового проката различных габаритных размеров, толщиной до 400мм. Контроль

проводится при одностороннем доступе к изделию. Установка контроля состоит из ультразвукового многоканального дефектоскопа УСД-60-8К и механической части на которой установлен акустический 16-ти элементный блок ультразвуковых преобразователей, 32-х канальный коммутатор и система подачи акустической жидкости. Перемещение тележки осуществляется на колесах. Для легкого подъема и опускания акустического блока на механической части установлен рычаг. Для обеспечения привязки сигнала к координатной развертке на акустическом блоке установлен специальный водозащищенный энкодер.Слайд 19Роботизированная установка вихретокового контроля РОБОСКОП ВТМ-3000

Автомотизированная установка неразрушающего контроля "РОБОСКОП"

ВТ-3000 предназначена для неразрушающего контроля (НК) широкого спектра деталей, за счет

универсальных возможностей быстрой перенастройки и адаптации к объектам различных форм и типоразмеров.Выбор метода контроля и смена рабочих преобразователей, осуществляется автоматически в соответствии с выполняемой методикой контроля. В процессе контроля "РОБОСКОП" ВТ-3000 обеспечивает заданную скорость и траекторию перемещения, а также необходимую точность позиционирования и угол наклона преобразователя.

Одним из важнейших преимуществ модели установки является грамотное совмещение в ней сразу нескольких методик контроля и высокая скорость проведения дефектоскопии.

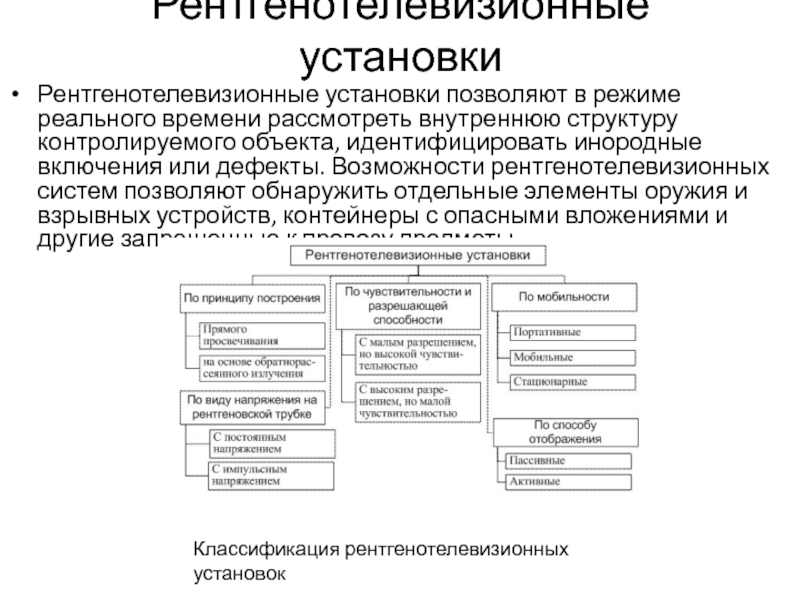

Слайд 20Рентгенотелевизионные установки

Рентгенотелевизионные установки позволяют в режиме реального времени рассмотреть внутреннюю

структуру контролируемого объекта, идентифицировать инородные включения или дефекты. Возможности рентгенотелевизионных

систем позволяют обнаружить отдельные элементы оружия и взрывных устройств, контейнеры с опасными вложениями и другие запрещенные к провозу предметы.Классификация рентгенотелевизионных установок