Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

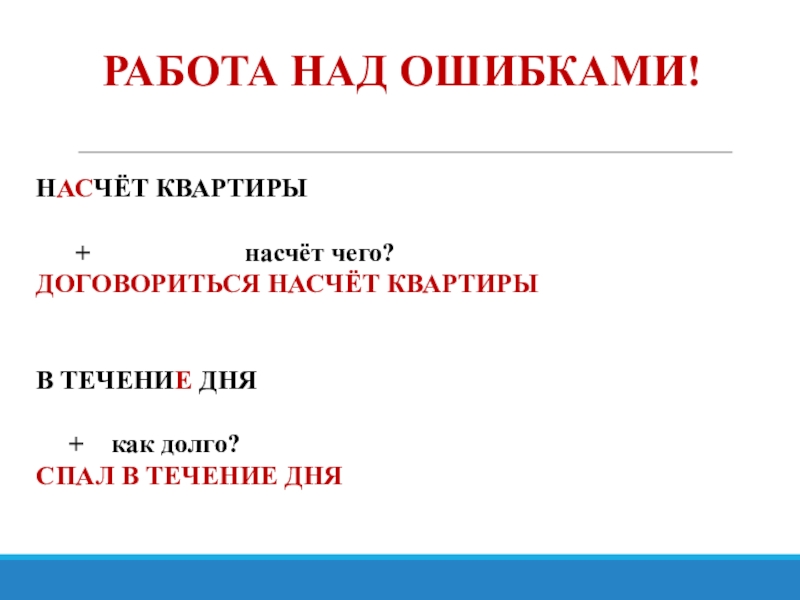

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

ДИСЦИПЛИНА ТЕХНИКА ТРАНСПОРТА, ОБСЛУЖИВАНИЕ И РЕМОНТ Кандидат технических

Содержание

- 1. ДИСЦИПЛИНА ТЕХНИКА ТРАНСПОРТА, ОБСЛУЖИВАНИЕ И РЕМОНТ Кандидат технических

- 2. Тема7.Л 1. КОМПЛЕКТОВАНИЕ И БАЛАНСИРОВКА ДЕТАЛЕЙ ПРИ

- 3. Вопрос

- 4. ЛИТЕРАТУРА1.Шадричев В.А. Основы технологии автостроения и ремонт

- 5. 1. Сущность, методы комплектования сопряжений и сборочных

- 6. Это многообразие факторов учтено рядом критериев, которыми

- 7. Сущность комплектования сборочных единиц заключается в подборе

- 8. Слайд 8

- 9. Для подбора деталей

- 10. При ремонте более одной марки машин, потребность

- 11. Большинство деталей составных

- 12. Отдельные сопряженные детали при комплектовании подбираются без

- 13. Для более ответственных сопряжений при комплектовании прибегают

- 14. В общем случае подбор осуществляется путем замера

- 15. Так для двигателей ЗИЛ-131 при зазоре 0,03-0,05мм

- 16. Селективный (групповой) подбор заключается в том,

- 17. Слайд 17

- 18. Необходимо иметь в виду, что при ремонте

- 19. На наш взгляд следует считать целесообразным применение

- 20. В мелкосерийном ремонтном производстве и при войсковом

- 21. Слайд 21

- 22. 2.Балансировка деталей и узлов.Даже при изготовлении круглых

- 23. Неуравновешенность вращающихся деталей и узлов вызывает появление

- 24. Различают два вида балансировки: статическую и динамическую.

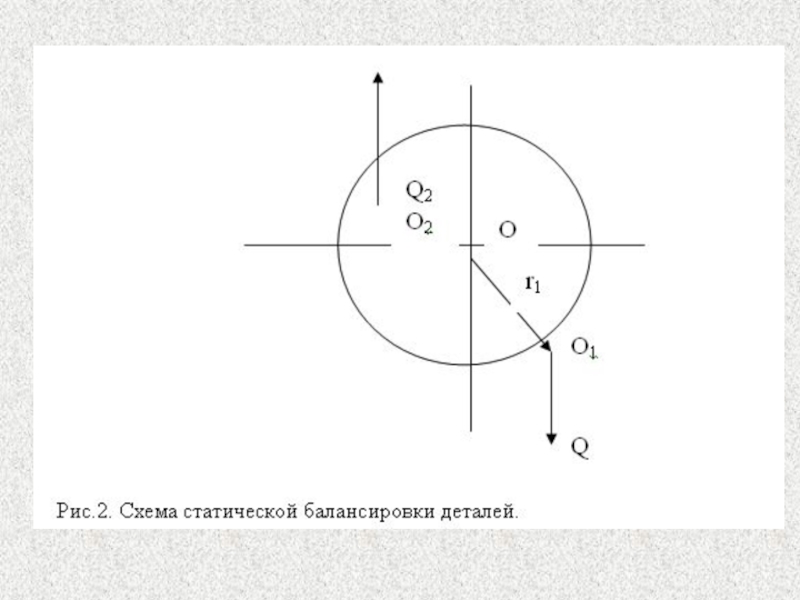

- 25. Статическая балансировка деталей производится на призмах и

- 26. Слайд 26

- 27. Величину уравновешивающего груза Q2 , и расстояние

- 28. Точность балансировки деталей на призмах зависит

- 29. При статической балансировке в динамическом режиме задача

- 30. Колеса автомобилей балансируются, как правило, в динамическом

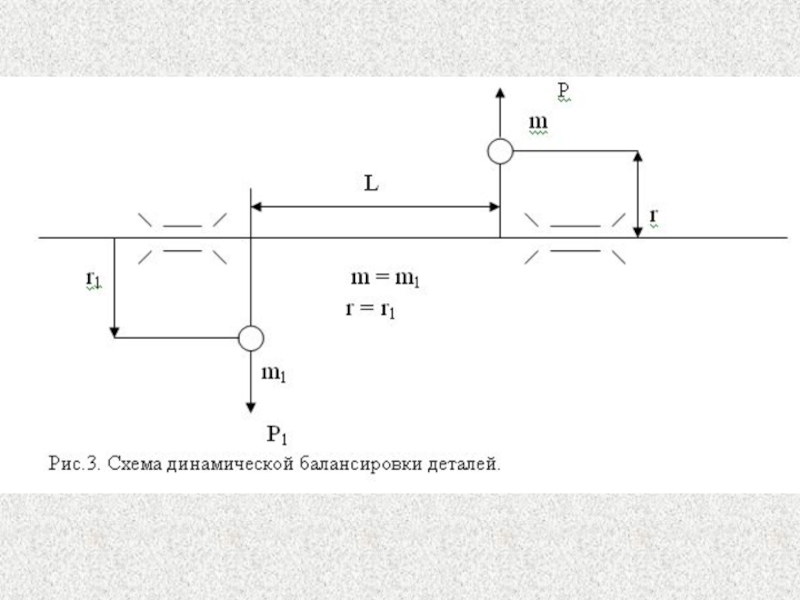

- 31. Для деталей, длина которых значительно превышает диаметр,

- 32. Слайд 32

- 33. На рисунке показан вал с неуравновешенной массой

- 34. При капитальном ремонте автомобильной техники выполняется динамическая

- 35. Балансировка считается оконченной, если при вращении

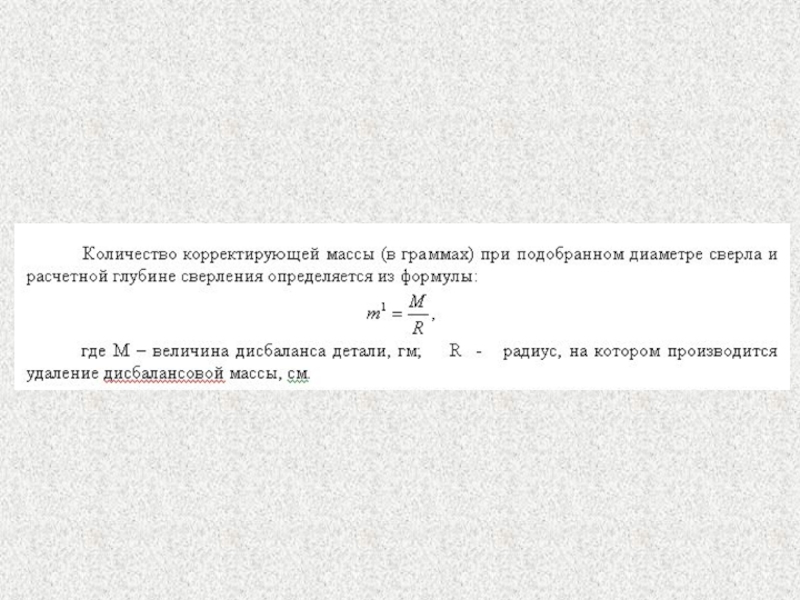

- 36. Слайд 36

- 37. Спасибо за внимание

- 38. Скачать презентанцию

Тема7.Л 1. КОМПЛЕКТОВАНИЕ И БАЛАНСИРОВКА ДЕТАЛЕЙ ПРИ РЕМОНТЕ АТ Лекция 1. КОМПЛЕКТОВАНИЕ И БАЛАНСИРОВКА ДЕТАЛЕЙ ПРИ РЕМОНТЕ АТ

Слайды и текст этой презентации

Слайд 1ДИСЦИПЛИНА

«ТЕХНИКА ТРАНСПОРТА,

ОБСЛУЖИВАНИЕ И РЕМОНТ »

Кандидат технических наук, доцент

САВИНОВСКИХ

Андрей Геннадьевич

Слайд 2Тема7.Л 1. КОМПЛЕКТОВАНИЕ И БАЛАНСИРОВКА ДЕТАЛЕЙ ПРИ РЕМОНТЕ АТ Лекция

1.

КОМПЛЕКТОВАНИЕ И БАЛАНСИРОВКА ДЕТАЛЕЙ ПРИ РЕМОНТЕ АТ

Слайд 3

Вопрос 1. Сущность, методы

комплектования сопряжений и сборочных единиц .

Вопрос 2. Балансировка деталей и узлов . .

Слайд 4

ЛИТЕРАТУРА

1.Шадричев В.А. Основы технологии автостроения и ремонт автомобилей. Учебник для

вузов. – Л.: Машиностроение,1976.(92)

2.Дехтеринский Л.В.и др. Ремонт автомобилей. Учебник для

вузов – М.: Транспорт, 1992.(156)3.Дехтеринский Л.В. и др. Проектирование авторемонтных предприятий. Учебное пособие. – М.: Транспорт, 1981.(52)

4.Аринин, И. Н. Техническая эксплуатация автомобилей: учеб. пособие для студентов вузов, обучающихся по специальности «Автомобили и автомобильное хозяйство» / И. Н. Аринин, С. И. Коновалов, Ю. В. Баженов. – М.: Феникс, 2004. – 320 с.

Слайд 5

1. Сущность, методы комплектования сопряжений и сборочных единиц .

Комплектованием называют работы по контролю и подбору деталей, необходимых

для сборки узлов.Комплектовочные работы относятся к основным операциям технологического процесса ремонта автомобильной техники.

Они предшествуют сборочным работам. От качества комплектовочных работ зависят трудозатраты на сборочные работы и качество сборки. Наиболее полно комплектовочные работы представлены при капитальном ремонте автомобильной техники и их составных частей.

В основном комплектовочные работы выполняются в комплектовочных отделениях (кладовых) или на рабочих местах.

Слайд 6Это многообразие факторов учтено рядом критериев, которыми пользуются при выборе

рационального способа ремонта деталей.

К ним относятся:

-технологический критерий или

критерий применимости; -критерий надежности;

-критерий экономический;

-критерий технико-экономический.

Рассмотрим сущность каждого из них.

Слайд 7

Сущность комплектования сборочных единиц заключается в подборе деталей сборочной единицы

по номенклатуре и количеству, по размерам спряженных поверхностей, обеспечивающих необходимый

характер посадки в сопряжениях, иногда и по массе деталей, раскладке деталей в комплектовочную тару и доставке их на сборочные участки, согласно графикам сборки машин и сборочных единиц.Слайд 8 Комплектовочным работам

предшествует накопление деталей в комплектовочной кладовой, куда детали поступают с

дефектовочного участка – детали годные без ремонта, из цеха восстановления и изготовления деталей (ЦВИД) после ремонта деталей, подлежащих ремонту и новых деталей, получаемых со склада запасных частей, взамен выбракованных. Новые детали подлежат расконсервации.Слайд 9

Для подбора деталей пользуются комплектовочными ведомостями

или спецификациями, в которых указаны номера, наименование и количество деталей

в узле или агрегате.Комплекты деталей узла или нескольких узлов, если они собираются на одном рабочем посту, укладываются в специальные контейнеры или корзины и направляются на места сборки, где раскладываются по номенклатуре, ремонтным размерам по ячейкам стеллажей.

Слайд 10При ремонте более одной марки машин, потребность в количестве стеллажей

возрастает. Неснижаемый запас запасных частей зависит от производственной программы авторемонтного

предприятия, устанавливается вышестоящей организацией.Комплектование сопряжений по размерам производится:

- без проверки размеров спрягаемых поверхностей, на принципе полной взаимозаменяемости:

- индивидуальным или селективным подбором сопрягаемых деталей.

Слайд 11 Большинство деталей составных частей АТ комплектуются без проверки размеров. Например,

при комплектовании коробок передач не проверяются по размерам картер КП,

крышка, рычаг переключения, фланец карданного вала, вилки переключения передач, подшипники качения, сальники, валы и др.Слайд 12Отдельные сопряженные детали при комплектовании подбираются без замеров сопрягаемых поверхностей,

когда ограничиваются проверкой посадок с гарантированным зазором взаимным перемещением деталей

относительно друг друга.Так проверяются шестерни по валам, резьбовые соединения, пальцы по втулкам. Необходимость такой проверки возникает в том случае, когда отдельные дефекты деталей остаются незамеченные при дефектации или возникают при транспортировке деталей, а также может быть связано с наличием различных модификаций деталей и пересортицей по размерам при сортировке деталей.

Слайд 13 Для более ответственных сопряжений при комплектовании прибегают к индивидуальному методу

подбора.

Сущность индивидуального подбора заключается в том, что к одной

спряженной детали, имеющей какой-то действительный размер, подбирают вторую сопряженную деталь с учетом обеспечения требуемой величины зазора или натяга.Слайд 14В общем случае подбор осуществляется путем замера спрягаемых поверхностей. В

тех случаях, когда путем замера спрягаемых поверхностей качество подбора определить

невозможно или затруднено, прибегают к косвенным способам подбора сопряженных деталей и проверки правильности подбора.Рассмотрим некоторые из них. При подборе поршней по цилиндрам двигателя поступают следующим образом. Поршень вставляют в гильзу двигателя, между поршнем и гильзой, предварительно устанавливают ленту-щуп толщиной несколько более, чем максимально допустимый зазор и вытягивают его, замеряя усилие по динамометру.

Слайд 15Так для двигателей ЗИЛ-131 при зазоре 0,03-0,05мм усилие протягивания должно

быть в пределах 3,5-4,5 кгс при толщине щупа 0,08мм (Технология

проверки зазора устанавливается разработчиком).Подбор поршневых пальцев по втулкам верхних головок шатунов производится при выполнении следующего условия: смазанный палец под усилием большого пальца руки должен входить в отверстие втулки. При подборке поршневых колец по гильзам, поршневое кольцо устанавливается в гильзу и проверяется тепловой зазор в стыке кольца и наличие световой щели между стенкой гильзы и кольцом. .

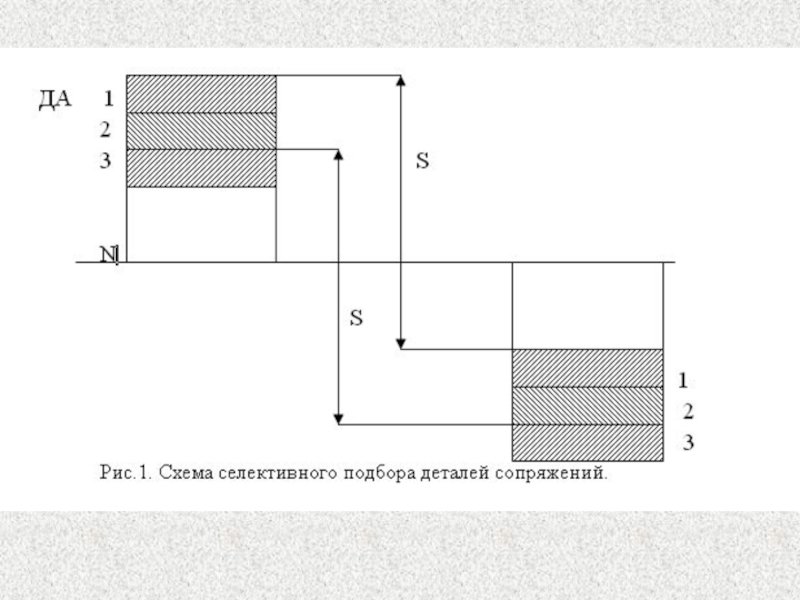

Слайд 16 Селективный (групповой) подбор заключается в том, что поля допусков

на изготовление сопрягаемых поверхностей делятся на одинаковое количество размерных групп

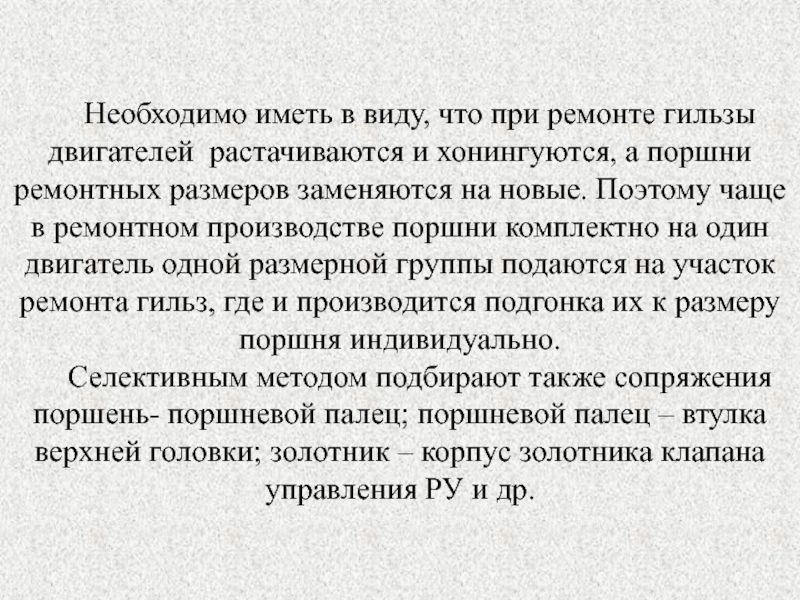

с одинаковыми интервалами (рисунок 1) детали после изготовления в пределах допусков замеряются и маркируются согласно принятым обозначениям, в дальнейшем подбор производится по одинаковым размерным группам. Такой метод подбора позволяет получить сопряжения с более узкими пределами допусков без ужесточения требований при изготовлении спрягаемых поверхностей, т.е. без удорожания производства деталей упрощает процесс получения заданной посадки. Такой метод наиболее характерен для подбора поршней по гильзам двигателя.Слайд 18 Необходимо иметь в виду, что при ремонте гильзы двигателей растачиваются

и хонингуются, а поршни ремонтных размеров заменяются на новые. Поэтому

чаще в ремонтном производстве поршни комплектно на один двигатель одной размерной группы подаются на участок ремонта гильз, где и производится подгонка их к размеру поршня индивидуально.Селективным методом подбирают также сопряжения поршень- поршневой палец; поршневой палец – втулка верхней головки; золотник – корпус золотника клапана управления РУ и др.

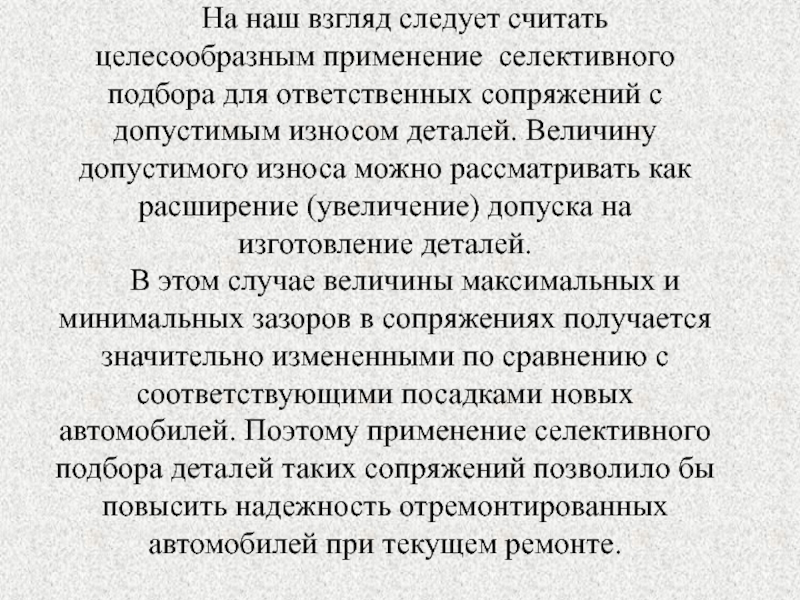

Слайд 19На наш взгляд следует считать целесообразным применение селективного подбора для

ответственных сопряжений с допустимым износом деталей. Величину допустимого износа можно

рассматривать как расширение (увеличение) допуска на изготовление деталей.В этом случае величины максимальных и минимальных зазоров в сопряжениях получается значительно измененными по сравнению с соответствующими посадками новых автомобилей. Поэтому применение селективного подбора деталей таких сопряжений позволило бы повысить надежность отремонтированных автомобилей при текущем ремонте.

Слайд 20В мелкосерийном ремонтном производстве и при войсковом ремонте целесообразно применение

индивидуального попарного подбора, сопровождающегося, в ряде случае, подгонкой. Замена деталей

иногда целесообразна комплектами (поршень, гильза, палец, кольца).В редких случаях при комплектовании отдельных составных частей подбор деталей производится и по массе деталей.

Слайд 21

Так в «Технических Условиях на КР двигателя ЗМЗ – 66»

указано, что разница в массе поршней для одного двигателя д.б. не более 4г, а поршня в сборе с шатуном – 12г.Таким образом, необходимо помнить, что от организации комплектовочных работ зависит производительность сборочных работ и в значительной степени надежность отремонтированной техники.

Поэтому необходимо постоянно совершенствовать комплектовочные работы не только при капитальном ремонте на авторемонтных предприятиях, но при войсковом ремонте.

Слайд 222.Балансировка деталей и узлов.

Даже при изготовлении круглых сплошных деталей не

всегда можно добиться ввиду неоднородности металла, остаточных деформаций после термообработки.

Неуравновешенность

возрастает с изготовлением на детали шпоночных пазов, сверлении и других элементов. При ремонте неуравновешенность деталей может возникать из-за погрешности установки деталей при обработке восстанавливаемых поверхностей, а также при неточной сборке.Слайд 23Неуравновешенность вращающихся деталей и узлов вызывает появление дополнительных нагрузок (величина

которых возрастает с увеличением частоты вращения), воздействующих на их опоры,

в результате снижается долговечность опор и узла в целом. Поэтому неуравновешенность деталей и агрегатов должна быть максимально снижена до пределов, предусмотренных нормативно-технической документацией.Балансировка - это процесс устранения неуравновешенности .

Слайд 24Различают два вида балансировки: статическую и динамическую.

Статическая балансировка заключается

в определении величины неуравновешенности детали и доведении ее до требуемых

норм. Статической балансировке подвергаются массивные детали, диаметр которых существенно больше длины: маховики коленчатого вала, нажимные и ведомые диски сцепления, чугунные шкивы привода жидкостного насоса двигателя, лопасти вентиляторов, диски колес автомобилей.Слайд 25Статическая балансировка деталей производится на призмах и роликах. Если деталь,

имеющую дисбаланс, установить на призмы или ролики, то под влиянием

неуравновешенной массы создается крутящий момент: Мк = Q , r1, стремящийся повернуть деталь до тех пор, пока утяжеленная ее сторона с неуравновешенной массой Q1 , не займет нижнее положение.Слайд 27 Величину уравновешивающего груза Q2 , и расстояние его r2 от

оси вращения подбирают таким образом, чтобы соблюдалось равенство:

Q1 х r

1 = Q2 х r2 откуда: Q2 = Q1 = r 1 / r2 Устранение дисбаланса производится удалением эквивалентного количества металла с утяжеленной стороны сверлением, фрезерованием, опиловкой или прикреплением на противоположной стороне 180град. корректирующего груза (для колес) или перемещения предназначенных для целей балансировки грузов.

Слайд 28Точность балансировки деталей на призмах зависит от силы трения,

возникающей между призмами и шейками валов или оправок, на которых

устанавливаются проверяемые детали.Поэтому для повышения точности балансировки рабочие поверхности призм и шейки оправок подвергают закалке до твердости HRC 50-56 и чистовому шлифованию.

«Техническими Условиями на капитальный ремонт двигателей» предусмотрены статическая балансировка и статическая балансировка в динамическом режиме.

Слайд 29 При статической балансировке в динамическом режиме задача сводится к определению

центробежной силы, которая воздействует на опору:

Qу = m .

r . w2,Где: Qу - центробежная сила, гс

m - масса неуравновешенная

r - радиус расстояния до оси вращения, см

w - угловая скорость,

Слайд 30Колеса автомобилей балансируются, как правило, в динамическом режиме на специальных

установках. При вращении колес определяется центробежная сила от неуравновешенных масс,

которая устраняется креплением грузиков на ободе колеса.Для деталей, длина которых значительно превышает диаметр, применяют динамическую балансировку.

Слайд 31 Для деталей, длина которых значительно превышает диаметр, применяют динамическую балансировку.

Динамическая

балансировка заключается в том, что при статической балансировке таких деталей,

уравновешивающий груз, как правило, оказывается не в одной плоскости с неуравновешенной массой, в результате образуется момент от этих сил, который уравновешивается другой парой сил, действующей в той же плоскости, создающая равный противодействующий момент. На рис.3 изображена схема вышесказанного.Слайд 33 На рисунке показан вал с неуравновешенной массой m , которая

после статической балансировки уравновешена грузом m. При вращении вала возникает

две противоположно направленные силы Р и Р2 , действующие на плече L, что создает момент равный Рх L, гдеР1 = Р2, действующий дополнительно на опоры.

Для динамического уравновешивания необходимо к детали прикрепить две равные массы mу от которых возникают центробежные силы F1 и F2 расположенные на расстоянии ℓ Необходимым условием уравновешивания должно быть равенство моментов:

Рх L= F х ℓ .

Слайд 34 При капитальном ремонте автомобильной техники выполняется динамическая балансировка коленчатых валов

в сборе со сцеплением и карданных валов на станках типа

ЦКБ – 2468, БМ – У4, ВБУ –45.Принцип действия балансировочных станков заключается в следующем. При вращении детали на упругих опорах стенда под действием центробежных сил их моментов опоры начинают колебаться.

Амплитуду максимальных колебаний одной из опор замеряют, затем к детали прикрепляют различные по массе грузы (например, пластилин) и добиваются прекращения колебаний этой опоры. Также поступают и в отношении другой опоры.