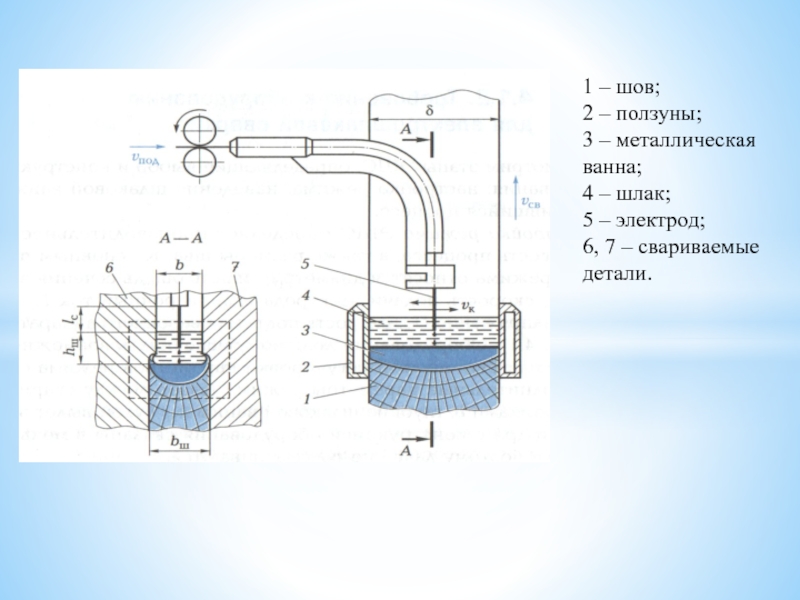

Слайд 1 Электрошлаковая сварка (ЭШС) — один из видов сварки плавлением. Источником

нагрева при ЭШС является шлаковая ванна, в которой выделяется теплота

при протекании по ней сварочного тока от электрода к металлической ванне. Ванна расплавленного шлака создается в пространстве, образованном кромками свариваемых деталей и формирующими приспособлениями (ползунами ). Сварочный ток, проходя через расплавленный шлак, нагревает его до температуры, превышающей температуру плавления основного и электродного металлов. Шлак расплавляет подаваемый в него электрод и оплавляет кромки свариваемых деталей. Расплавленный металл стекает на дно шлаковой ванны, образуя металлическую ванну. По мере подъема уровня металлической ванны расплавленный металл в нижней части ванны охлаждается и кристаллизуется, образуя шов, соединяющий кромки свариваемых деталей.

УСТАНОВКИ ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ

Слайд 21 – шов;

2 – ползуны;

3 – металлическая ванна;

4 – шлак;

5

– электрод;

6, 7 – свариваемые детали.

Слайд 3 В сравнении другими способами, в частности с дуговой сваркой под

флюсом, ЭШС обладает рядом преимуществ :

•возможность получения

за один проход сварного соединения практически любой толщины без разделки кромок свариваемых деталей;

•высокая устойчивость процесса, мало зависящая от рода тока, и нечувствительность к кратковременным изменениям тока;

•высокая производительность плавления электрода, в 1,5— 2 раза превышающая этот показатель сварки под флюсом;

•высокая экономичность в сравнении со сваркой под флюсом, заключающаяся в снижении расхода флюса в 10-20 раз и электроэнергии до20%.

Слайд 4Электрошлаковая сварка имеет и недостатки, вынуждающие к усложнению оборудования:

•возможность сварки только в вертикальном или близком к вертикальному

положении свариваемых деталей;

•необходимость установки перед сваркой технологических деталей (стартовые карманы, формирующие устройства, выводные планки);

•необходимость водяного охлаждения формирующих устройств.

Слайд 7Конструктивная схема рельсового аппарата для ЭШС

1 – механизм горизонтального перемещения;

2

– тележка;

3 – приводная шестерня;

4 – зубчатая рейка;

5 – направляющая

рельса;

6 – подвески;

7 – ползуны;

8 – мундштук;

9 – кассета;

10 – подающий механизм;

11 – суппорт поперечного перемещения.

Источник питания;

Шкаф управления.

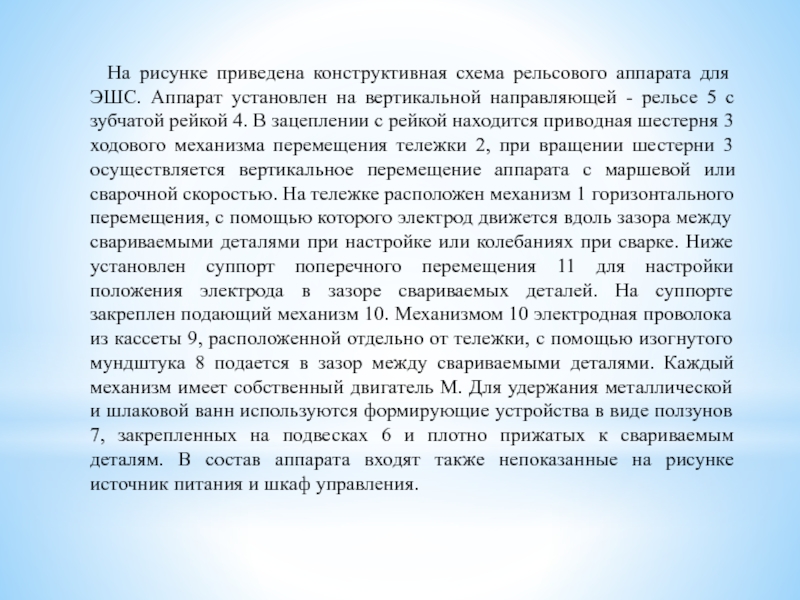

Слайд 8 На рисунке приведена конструктивная схема рельсового аппарата для

ЭШС. Аппарат установлен на вертикальной направляющей - рельсе 5 с

зубчатой рейкой 4. В зацеплении с рейкой находится приводная шестерня 3 ходового механизма перемещения тележки 2, при вращении шестерни 3 осуществляется вертикальное перемещение аппарата с маршевой или сварочной скоростью. На тележке расположен механизм 1 горизонтального перемещения, с помощью которого электрод движется вдоль зазора между свариваемыми деталями при настройке или колебаниях при сварке. Ниже установлен суппорт поперечного перемещения 11 для настройки положения электрода в зазоре свариваемых деталей. На суппорте закреплен подающий механизм 10. Механизмом 10 электродная проволока из кассеты 9, расположенной отдельно от тележки, с помощью изогнутого мундштука 8 подается в зазор между свариваемыми деталями. Каждый механизм имеет собственный двигатель М. Для удержания металлической и шлаковой ванн используются формирующие устройства в виде ползунов 7, закрепленных на подвесках 6 и плотно прижатых к свариваемым деталям. В состав аппарата входят также непоказанные на рисунке источник питания и шкаф управления.

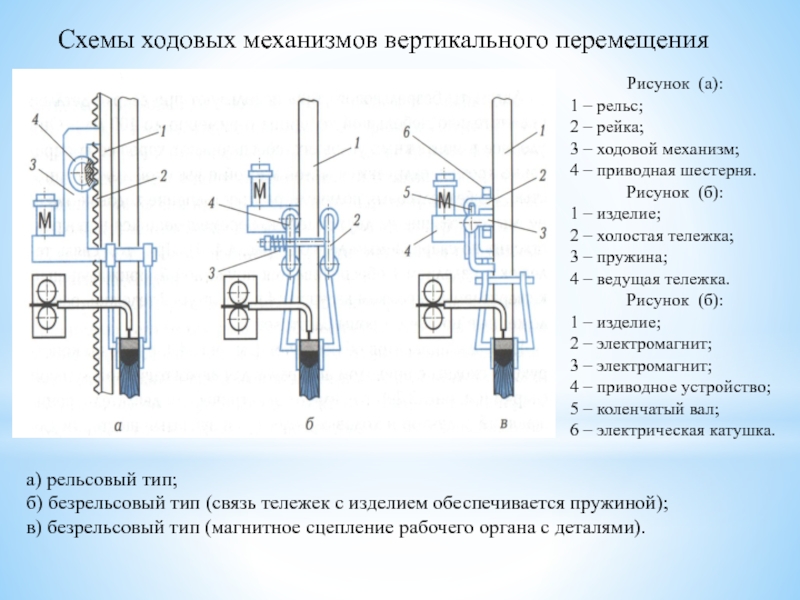

Слайд 9Схемы ходовых механизмов вертикального перемещения

а) рельсовый тип;

б) безрельсовый тип (связь

тележек с изделием обеспечивается пружиной);

в) безрельсовый тип (магнитное сцепление рабочего

органа с деталями).

Рисунок (а):

1 – рельс;

2 – рейка;

3 – ходовой механизм;

4 – приводная шестерня.

Рисунок (б):

1 – изделие;

2 – холостая тележка;

3 – пружина;

4 – ведущая тележка.

Рисунок (б):

1 – изделие;

2 – электромагнит;

3 – электромагнит;

4 – приводное устройство;

5 – коленчатый вал;

6 – электрическая катушка.

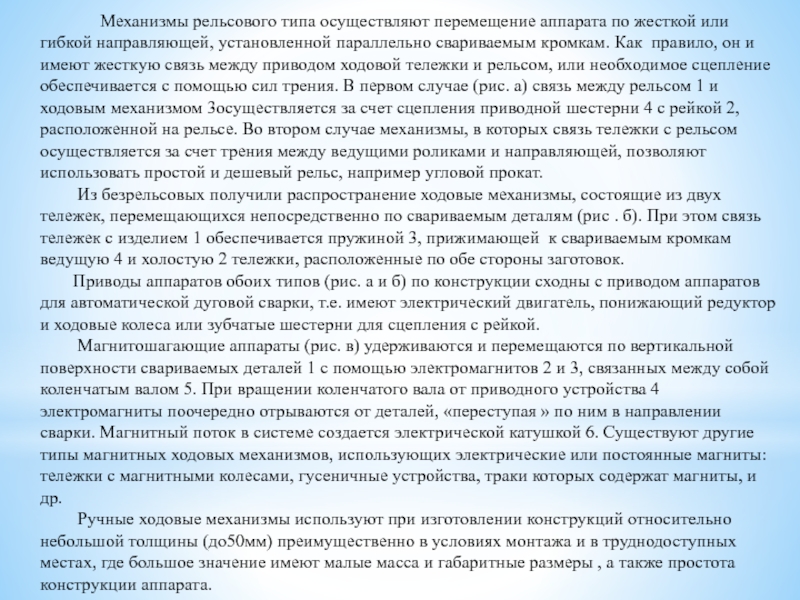

Слайд 10 Механизмы рельсового типа

осуществляют перемещение аппарата по жесткой или гибкой направляющей, установленной параллельно

свариваемым кромкам. Как правило, он и имеют жесткую связь между приводом ходовой тележки и рельсом, или необходимое сцепление обеспечивается с помощью сил трения. В первом случае (рис. а) связь между рельсом 1 и ходовым механизмом 3осуществляется за счет сцепления приводной шестерни 4 с рейкой 2, расположенной на рельсе. Во втором случае механизмы, в которых связь тележки с рельсом осуществляется за счет трения между ведущими роликами и направляющей, позволяют использовать простой и дешевый рельс, например угловой прокат.

Из безрельсовых получили распространение ходовые механизмы, состоящие из двух тележек, перемещающихся непосредственно по свариваемым деталям (рис . б). При этом связь тележек с изделием 1 обеспечивается пружиной 3, прижимающей к свариваемым кромкам ведущую 4 и холостую 2 тележки, расположенные по обе стороны заготовок.

Приводы аппаратов обоих типов (рис. а и б) по конструкции сходны с приводом аппаратов для автоматической дуговой сварки, т.е. имеют электрический двигатель, понижающий редуктор и ходовые колеса или зубчатые шестерни для сцепления с рейкой.

Магнитошагающие аппараты (рис. в) удерживаются и перемещаются по вертикальной поверхности свариваемых деталей 1 с помощью электромагнитов 2 и 3, связанных между собой коленчатым валом 5. При вращении коленчатого вала от приводного устройства 4 электромагниты поочередно отрываются от деталей, «переступая » по ним в направлении сварки. Магнитный поток в системе создается электрической катушкой 6. Существуют другие типы магнитных ходовых механизмов, использующих электрические или постоянные магниты: тележки с магнитными колесами, гусеничные устройства, траки которых содержат магниты, и др.

Ручные ходовые механизмы используют при изготовлении конструкций относительно небольшой толщины (до50мм) преимущественно в условиях монтажа и в труднодоступных местах, где большое значение имеют малые масса и габаритные размеры , а также простота конструкции аппарата.

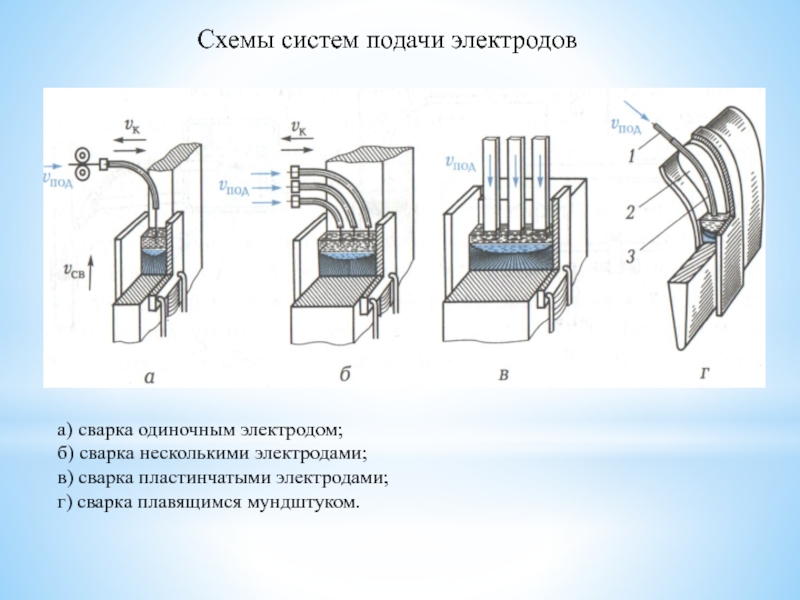

Слайд 11Схемы систем подачи электродов

а) сварка одиночным электродом;

б) сварка несколькими электродами;

в)

сварка пластинчатыми электродами;

г) сварка плавящимся мундштуком.

Слайд 12 Механизм подачи одиночного электрода (рис.

а), имеет пару роликов — подающий и прижимной, доставляет проволоку

в шлаковую ванну со скоростью подачи.

В многоэлектродном аппарате (рис. б), как правило, на каждый из электродов назначается отдельная пара роликов .При сварке тремя электродами в качестве источника питания обычно применяют трехфазный трансформатор.

В аппарате для сварки пластинчатыми электродами (рис.в) они опускаются в шлаковую ванну с помощью механизма подачи, либо для этой цели используется механизм вертикального перемещения всего аппарата.

Сварка плавящимся мундштуком (рис. г) — наиболее универсальный способ, которым можно соединять детали, имеющие переменную толщину и криволинейную форму. Плавящийся мундштук состоит из пластин 2, снабженных каналами 3 для подачи электродной проволоки 1. Плавящийся мундштук повторяет конфигурацию свариваемого стыка и надежно изолируется от свариваемых кромок. В процессе сварки мундштук плавится, оставаясь неподвижным, а недостаток металла для заполнения зазора компенсируется непрерывной подачей электродных проволок.

Слайд 13Схемы механизмов колебания электрода

а) с отдельным

приводом;

б) с общим приводом

1 – двигатель;

2 – редуктор;

3

– ходовой винт;

4 – мундштук;

5 – упор;

6 – переключатель;

7 – упор.

1 – проволока;

2,3 – ролики;

4 – пружина;

5 – мундштук;

6 – шатун;

7 – палец;

8 – винт.

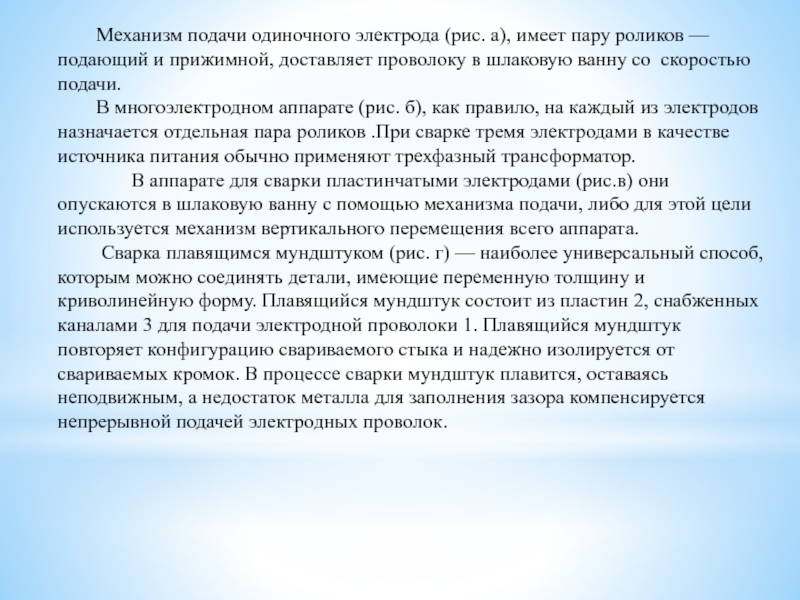

Слайд 14 Механизм колебания с отдельным приводом (рис.

а) имеет двигатель 1 с редуктором 2 и ходовым винтом

3, который перемещает сварочную головку с мундштуком 4 вдоль зазора между деталями, обеспечивая более равномерный разогрев шлаковой ванны и равномерное оплавление кромок свариваемых деталей . Изменение направления движения мундштука осуществляется упорами 5 и 7 конечных выключателей при достижении ими переключателя 6. При переключении сначала происходит остановка, а затем реверс привода. Настройка момента остановки привода и амплитуды колебаний выполняется перестановкой упоров. Выдержка мундштука в течение нескольких секунд в крайних положениях выполняется с помощью реле времени.

В схеме с общим приводом (рис.б) объединены механизмы колебания и подачи. Колебания электрода осуществляются периодическим перегибом электродной проволок и 1 в токоподводящем мундштуке 5. Для этого поступательное движение проволоки преобразуется во вращательное движение роликов 2 и 3, на одном из которых расположен палец 7 кривошипно-шатунного механизма, шарнирно связанный с шатуном 6. Во избежание деформации проволоки ролики прижимаются друг к другу пружиной 4 с постоянным усилием. При сварке без колебаний прижимной ролик 3 отводится винтом8 .

Слайд 15Упрощенная принципиальная схема трансформатора ТШС-1000- 3

Слайд 16Установки для электрошлаковой сварки и наплавки.

Производители оборудования:

ПАО “Каховский завод электросварочного

оборудования”

Институт электросварки им. Е.О.Патона НАН Украины

ESAB

Слайд 17ПАО “Каховский завод электросварочного оборудования”:

Автомат электрошлаковый А-550

А 820 К

А 1304

А

535

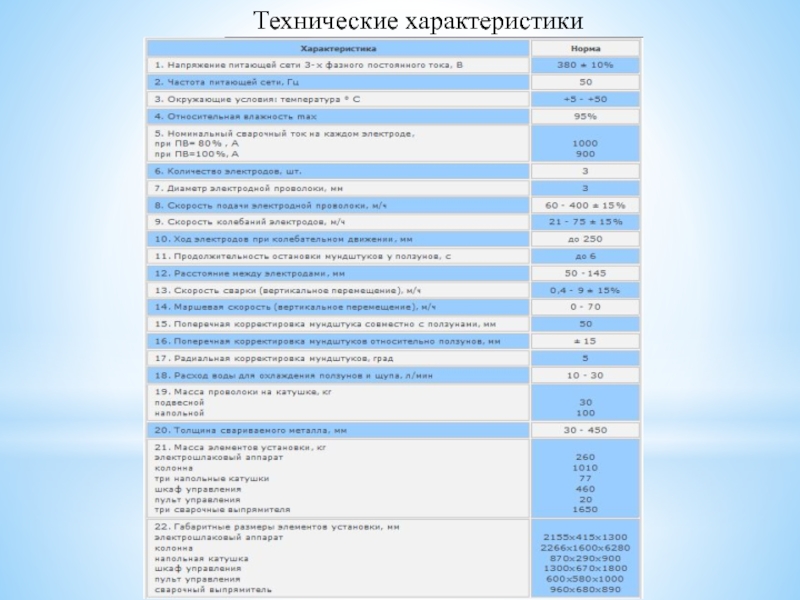

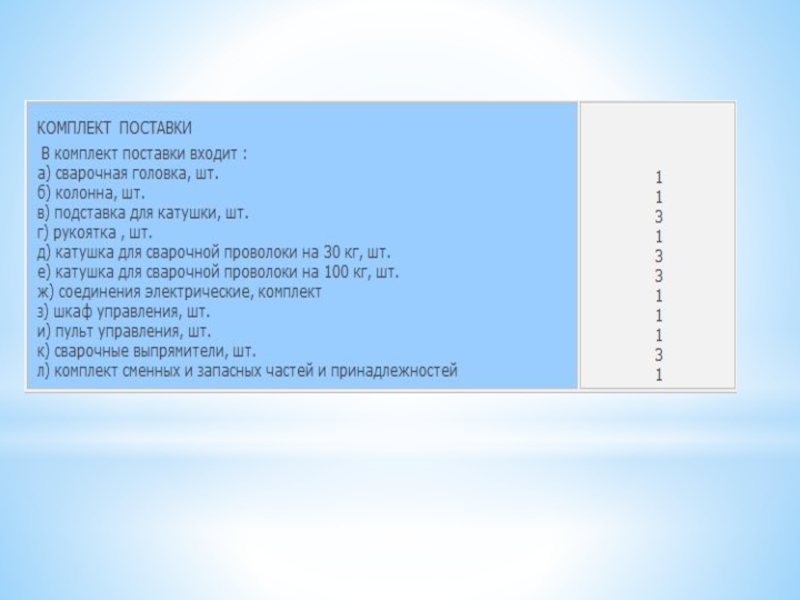

Слайд 18Автомат электрошлаковый А-550

Предназначен для однопроходной ЭШС металла толщиной

от 30мм до 450мм. Сварка производится на постоянном токе одним,

двумя или тремя электродами одновременно с двухсторонним принудительным формированием шва.

Предназначен для следующих видов соединений:

- продольных стыковых швов толщиной от 30мм до 450мм;

кольцевых швов с наружным диаметром до 3000 мм при толщине стенок от 30мм до 450 мм.

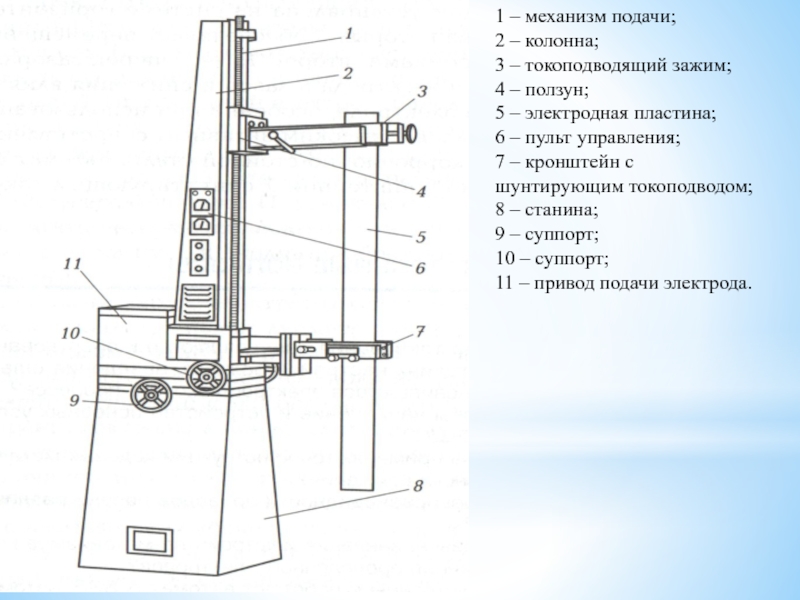

Слайд 211 – механизм подачи;

2 – колонна;

3 – токоподводящий зажим;

4 –

ползун;

5 – электродная пластина;

6 – пульт управления;

7 – кронштейн с

шунтирующим токоподводом;

8 – станина;

9 – суппорт;

10 – суппорт;

11 – привод подачи электрода.

Слайд 22 Электродная пластина 5 закрепляется в токоподводящем

зажиме 3, жестко связанном с ползуном 4 винтового механизма подачи

1. Подача электрода по мере его плавления осуществляется приводом 11, снабженным электродвигателем постоянного тока с регулируемой частотой вращения.

Винтовой механизм с приводом смонтирован в колонне 2, собранной на станине 8, внутри которой установлена вся пускорегулирующая аппаратура. Пульт управления 6 расположен на колонне. Система управления позволяет автоматически поддерживать заданный режим сварки путем изменения скорости подачи электрода.

Для установочных и корректировочных перемещений электрода относительно кромок свариваемых деталей колонна с винтовым приводом установлена на системе горизонтальных суппортов, один из которых 9 обеспечивает перемещение вдоль зазора между кромками, второй 10 – поперек зазора. Для точного направления электрода в зазор и снижения влияния падения напряжения в электроде, особенно при использовании электродов из материалов с высоким активным сопротивлением, например титана и коррозионно-стойкой стали , автомат снабжен дополнительным кронштейном 7 с шунтирующим токоподводом.

Слайд 23 Особенности А-550:

- управлением сварочным процессом осуществляется контроллером;

- плавное регулирование

скорости сварки и маршевой скорости;

- аппарат оснащён системами аварийного контроля

сварочным процессом (подача сварочной проволоки, охлаждающей жидкости, давление воздуха, короткого замыкания, сбой в работе колебания) со звуковым и визуальным оповещением;

- независимое, раздельное управления сварочными выпрямителями;

- аппарат имеет плавное регулирование и цифровое отображение сварочных режимов (тока, напряжения, скорости подачи, скорости перемещения);

- ввод данных с панелей оператора расположенных на сварочной головке и на пульте управления;

- аппарат оснащён видеокамерой следящей за процессом происходящим в сварочной ванне с отображением на ЖК панели;

- все кабеля в аппарате защищены в коробах, а в гибких местах уложены в кабелеукладчик;

- оператор может следить и управлять сварочным процессом находясь на подвижной платформе и подыматься вместе со сварочной головкой;

- оператор может следить и частично управлять сварочным процессом находясь за пределами аппарата, с дистанционного пульта управления;

- шкаф управления с принудительной вентиляцией и внутренним освещением, со звуковой системой контроля безопасности;

- тормозные механизмы с катушками позволяющие наматывать сварочную проволоку до 100кг.

Слайд 24Особенности сварочной головки:

- плавное регулирование скорости подачи сварочной проволоки;

- ступенчатое

регулирования механизма колебания электродов;

- пневматический зажим заднего ползуна с

возможностью и ручного зажима;

- 4-х роликовые правильно-прижимные механизмы;

- ручная вертикальная корректировка механизмов подачи проволоки;

- раздельная подача сварочной проволоки в зону сварки;

- ручная осевая и горизонтальная корректировка сварочных электродов для подачи сварочной проволоки;

- возможность задержка по времени сварочных электродов в зоне сварки при колебательном процессе;

- установка 3-х стандартных катушек с проволокой на тормозные механизмы до 30кг каждой на подвижную платформу;

- охлаждаемые медные ползуны обеспечивают принудительное формирование шва с усилением, а также хорошее формирование шва при смещении кромок изделия до ± 8мм.

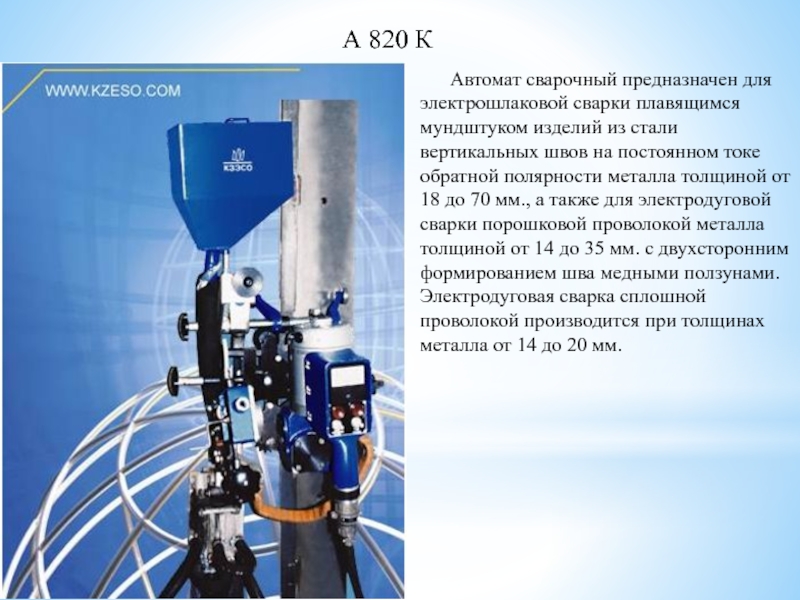

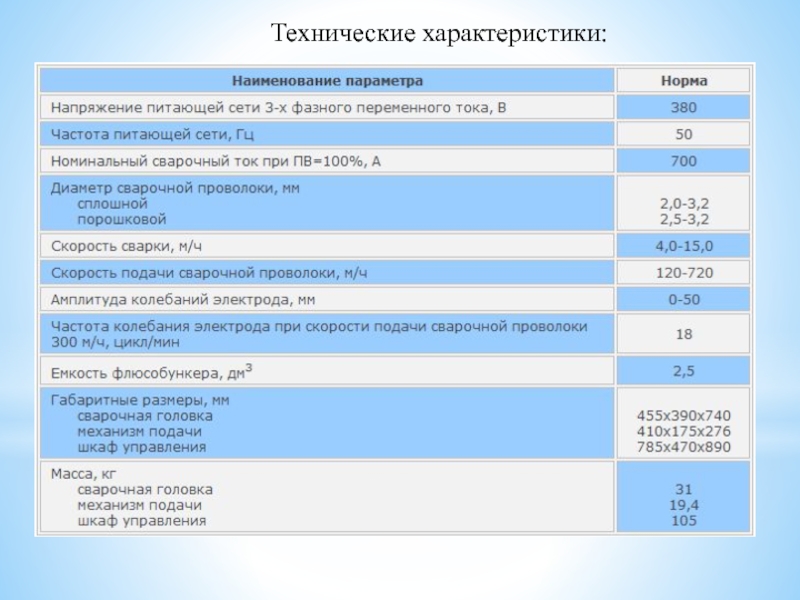

Слайд 25А 820 К

Автомат сварочный предназначен для электрошлаковой

сварки плавящимся мундштуком изделий из стали вертикальных швов на постоянном

токе обратной полярности металла толщиной от 18 до 70 мм., а также для электродуговой сварки порошковой проволокой металла толщиной от 14 до 35 мм. с двухсторонним формированием шва медными ползунами. Электродуговая сварка сплошной проволокой производится при толщинах металла от 14 до 20 мм.

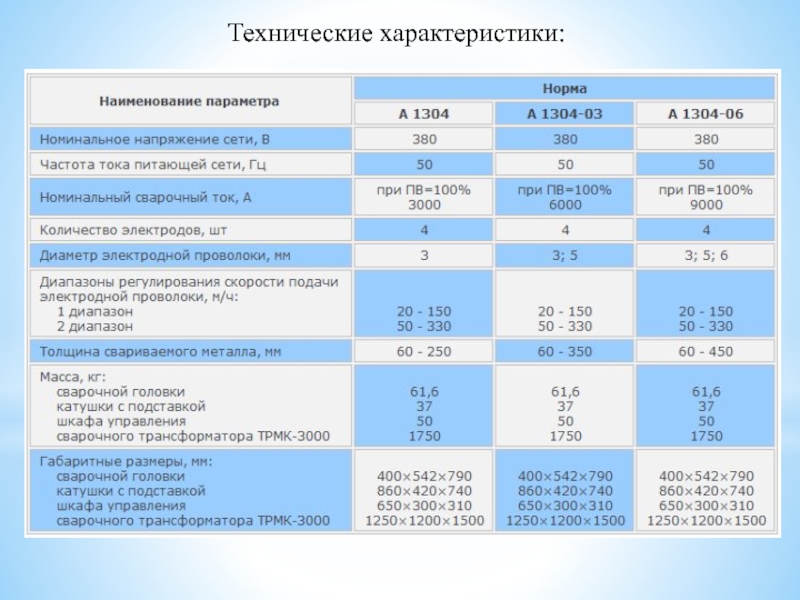

Слайд 27А 1304

Аппарат предназначены для электрошлаковой сварки плавящимся

мундштуком изделий из сталей или алюминия и его сплавов.

Аппарат может применяться при изготовлении толстостенных деталей, деталей сложной конфигурации, а также при ремонтных работах.

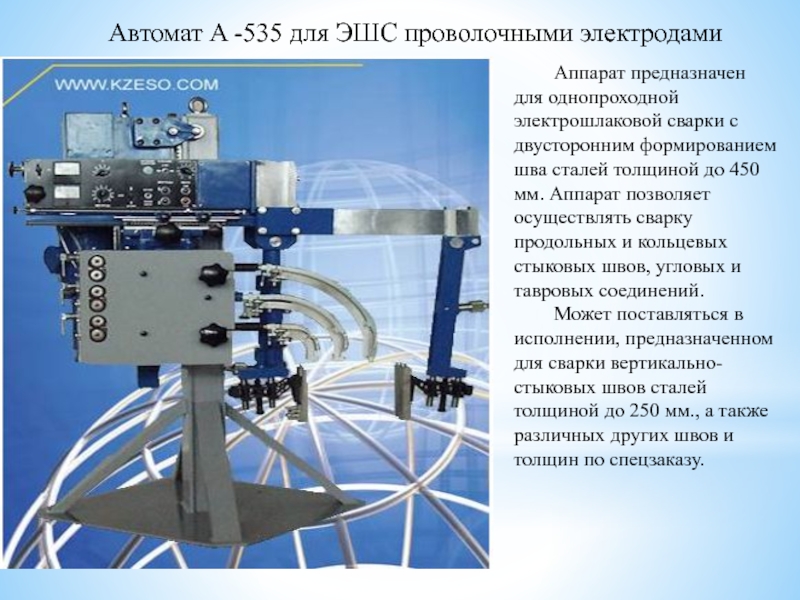

Слайд 29Автомат A -535 для ЭШС проволочными электродами

Аппарат предназначен для однопроходной электрошлаковой сварки с двусторонним формированием шва

сталей толщиной до 450 мм. Аппарат позволяет осуществлять сварку продольных и кольцевых стыковых швов, угловых и тавровых соединений.

Может поставляться в исполнении, предназначенном для сварки вертикально-стыковых швов сталей толщиной до 250 мм., а также различных других швов и толщин по спецзаказу.

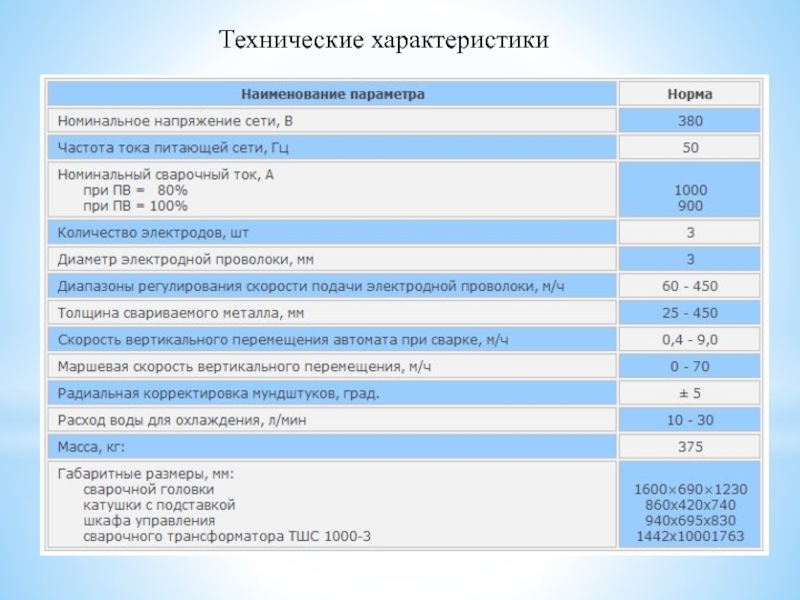

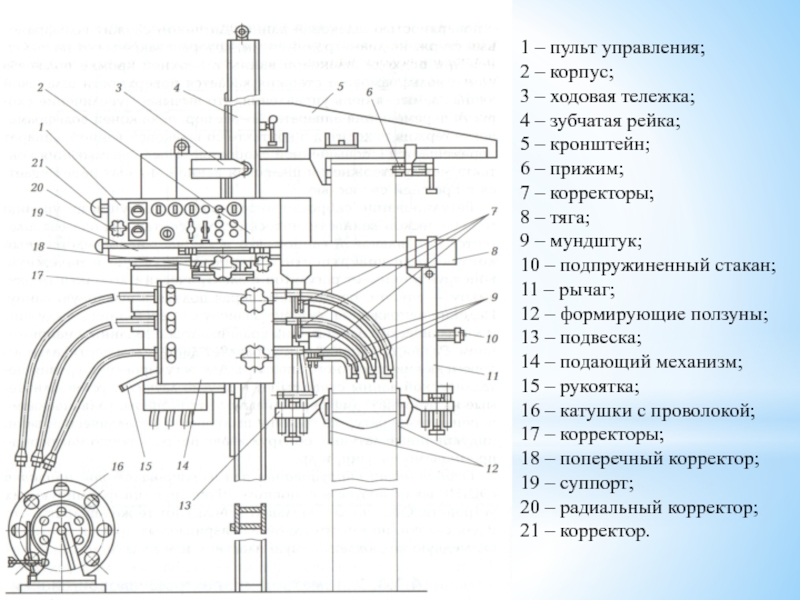

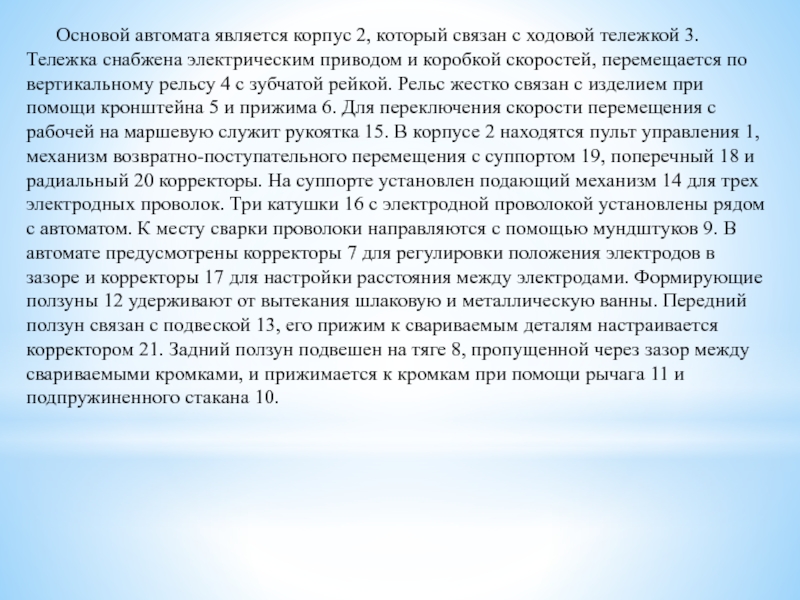

Слайд 311 – пульт управления;

2 – корпус;

3 – ходовая тележка;

4 –

зубчатая рейка;

5 – кронштейн;

6 – прижим;

7 – корректоры;

8 – тяга;

9

– мундштук;

10 – подпружиненный стакан;

11 – рычаг;

12 – формирующие ползуны;

13 – подвеска;

14 – подающий механизм;

15 – рукоятка;

16 – катушки с проволокой;

17 – корректоры;

18 – поперечный корректор;

19 – суппорт;

20 – радиальный корректор;

21 – корректор.

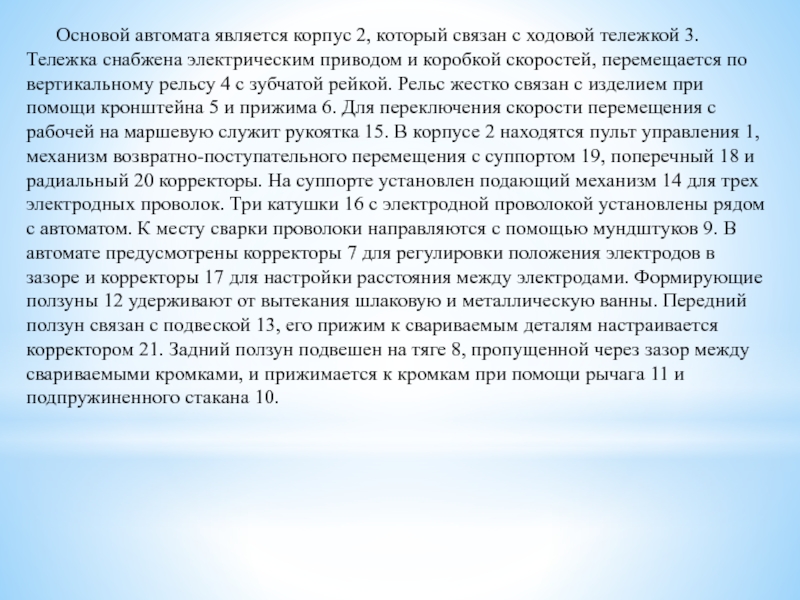

Слайд 32 Основой автомата является корпус 2, который связан

с ходовой тележкой 3. Тележка снабжена электрическим приводом и коробкой

скоростей, перемещается по вертикальному рельсу 4 с зубчатой рейкой. Рельс жестко связан с изделием при помощи кронштейна 5 и прижима 6. Для переключения скорости перемещения с рабочей на маршевую служит рукоятка 15. В корпусе 2 находятся пульт управления 1, механизм возвратно-поступательного перемещения с суппортом 19, поперечный 18 и радиальный 20 корректоры. На суппорте установлен подающий механизм 14 для трех электродных проволок. Три катушки 16 с электродной проволокой установлены рядом с автоматом. К месту сварки проволоки направляются с помощью мундштуков 9. В автомате предусмотрены корректоры 7 для регулировки положения электродов в зазоре и корректоры 17 для настройки расстояния между электродами. Формирующие ползуны 12 удерживают от вытекания шлаковую и металлическую ванны. Передний ползун связан с подвеской 13, его прижим к свариваемым деталям настраивается корректором 21. Задний ползун подвешен на тяге 8, пропущенной через зазор между свариваемыми кромками, и прижимается к кромкам при помощи рычага 11 и подпружиненного стакана 10.

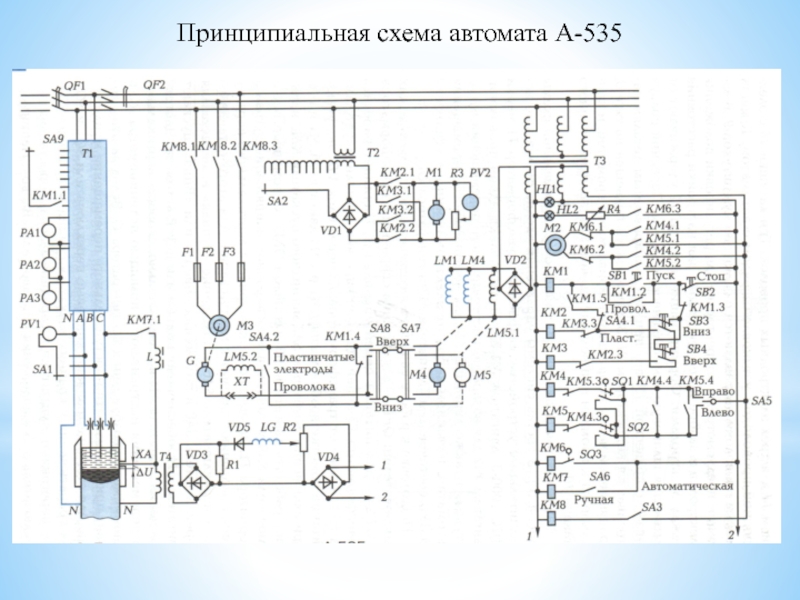

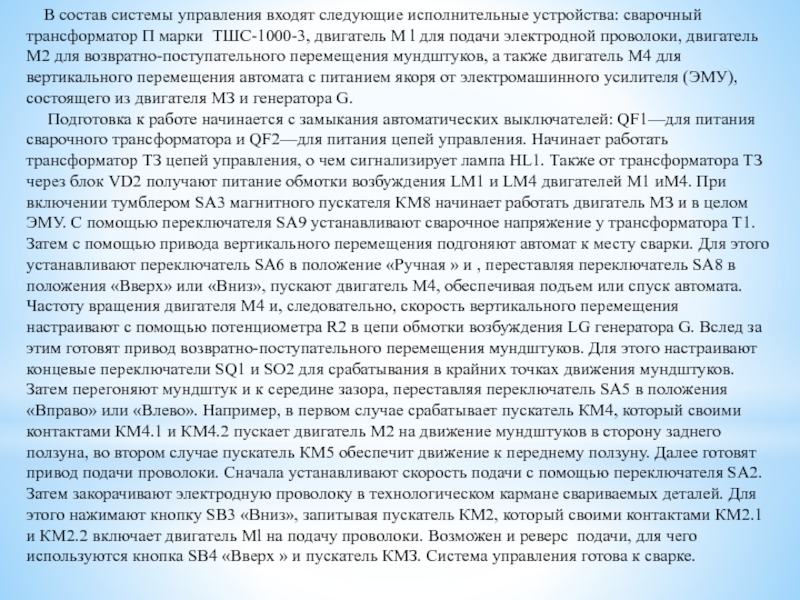

Слайд 33Принципиальная схема автомата А-535

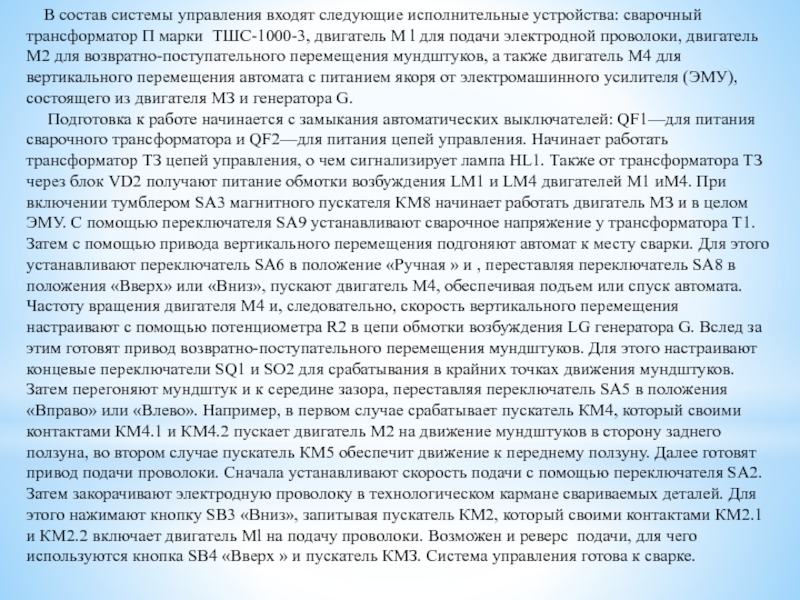

Слайд 34 В состав системы управления входят следующие исполнительные устройства:

сварочный трансформатор П марки ТШС-1000-3, двигатель M l для подачи

электродной проволоки, двигатель М2 для возвратно-поступательного перемещения мундштуков, а также двигатель М4 для вертикального перемещения автомата с питанием якоря от электромашинного усилителя (ЭМУ), состоящего из двигателя МЗ и генератора G.

Подготовка к работе начинается с замыкания автоматических выключателей: QF1—для питания сварочного трансформатора и QF2—для питания цепей управления. Начинает работать трансформатор ТЗ цепей управления, о чем сигнализирует лампа HL1. Также от трансформатора ТЗ через блок VD2 получают питание обмотки возбуждения LM1 и LM4 двигателей M1 иМ4. При включении тумблером SA3 магнитного пускателя КМ8 начинает работать двигатель МЗ и в целом ЭМУ. С помощью переключателя SA9 устанавливают сварочное напряжение у трансформатора Т1. Затем с помощью привода вертикального перемещения подгоняют автомат к месту сварки. Для этого устанавливают переключатель SA6 в положение «Ручная » и , переставляя переключатель SA8 в положения «Вверх» или «Вниз», пускают двигатель М4, обеспечивая подъем или спуск автомата. Частоту вращения двигателя М4 и, следовательно, скорость вертикального перемещения настраивают с помощью потенциометра R2 в цепи обмотки возбуждения LG генератора G. Вслед за этим готовят привод возвратно-поступательного перемещения мундштуков. Для этого настраивают концевые переключатели SQ1 и SO2 для срабатывания в крайних точках движения мундштуков. Затем перегоняют мундштук и к середине зазора, переставляя переключатель SA5 в положения «Вправо» или «Влево». Например, в первом случае срабатывает пускатель КМ4, который своими контактами КМ4.1 и КМ4.2 пускает двигатель М2 на движение мундштуков в сторону заднего ползуна, во втором случае пускатель КМ5 обеспечит движение к переднему ползуну. Далее готовят привод подачи проволоки. Сначала устанавливают скорость подачи с помощью переключателя SA2. Затем закорачивают электродную проволоку в технологическом кармане свариваемых деталей. Для этого нажимают кнопку SB3 «Вниз», запитывая пускатель КМ2, который своими контактами КМ2.1 и КМ2.2 включает двигатель Мl на подачу проволоки. Возможен и реверс подачи, для чего используются кнопка SB4 «Вверх » и пускатель КМЗ. Система управления готова к сварке.

Слайд 35Расчет режимов электрошлаковой сварки

При электрошлаковой сварке электродом может служить не

только проволока, но и электроды в виде пластин, стержней.

Пластинчатые электроды

применяются главным образом при большой толщине свариваемых деталей и небольшой высоте швов жидкого металла и перегретого шлака.

Электрошлаковая сварка может быть осуществлена одним проволочным электродом диаметром 2 или 3 мм без поперечных колебаний и с постоянной скоростью подачи проволоки в шлаковую ванну при сварке металла толщиной до 50 мм.

При сварке больших толщин применяют двух-, трех- и многоэлектродную сварку проволочными электродами без поперечных или с поперечными колебаниями.

Электрошлаковой сваркой можно выполнить любой тип соединений, регламентированных ГОСТ 15164-79.

Слайд 36Основными параметрами режима электрошлаковой сварки являются:

Диаметр электродной проволоки, dэл.

Сила сварочного

тока, Iсв, А.

Напряжение на шлаковой ванне, Uш.в., B.

Скорость сварки, Vсв,

м/ч.

Скорость подачи электрода, Vп.э., м/ч.

Скорость поперечных перемещений электрода, Vп.п., м/ч.

Дополнительными параметрами режима являются:

Сухой вылет электрода, lс, сек.

Время выдержки у ползуна при сварке с поперечными колебаниями,

bв, сек.

Число сварочных проволок-электродов, nэл.

Величина зазора в стыке, B, мм.

Глубина шлаковой ванны, hшл, мм.

Недоход электрода до ползуна.

Марка флюса.

Расстояние между электродами, lэ, мм.

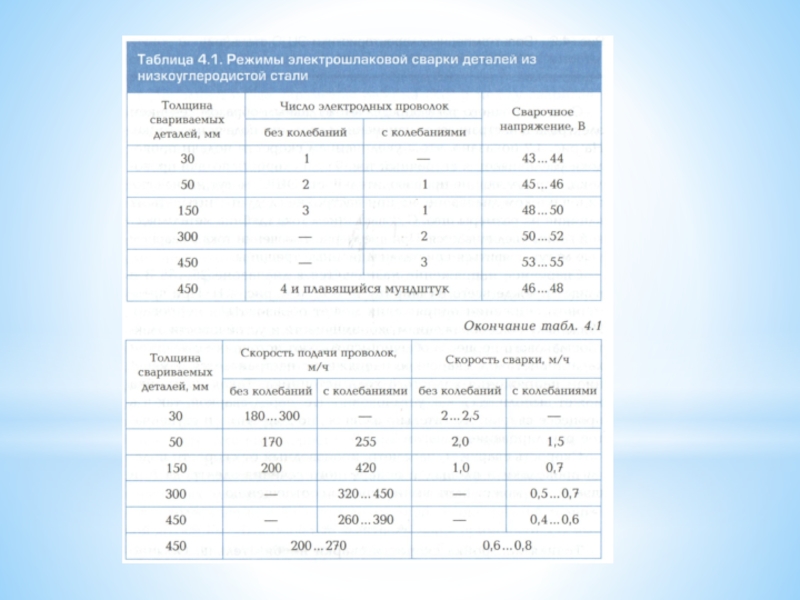

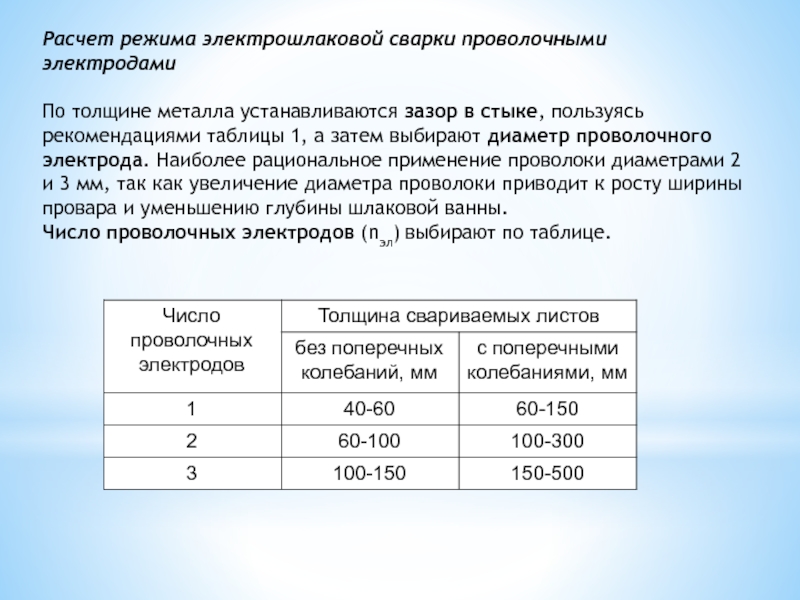

Слайд 37Расчет режима электрошлаковой сварки проволочными электродами

По толщине металла устанавливаются зазор в

стыке, пользуясь рекомендациями таблицы 1, а затем выбирают диаметр проволочного электрода.

Наиболее рациональное применение проволоки диаметрами 2 и 3 мм, так как увеличение диаметра проволоки приводит к росту ширины провара и уменьшению глубины шлаковой ванны.

Число проволочных электродов (nэл) выбирают по таблице.

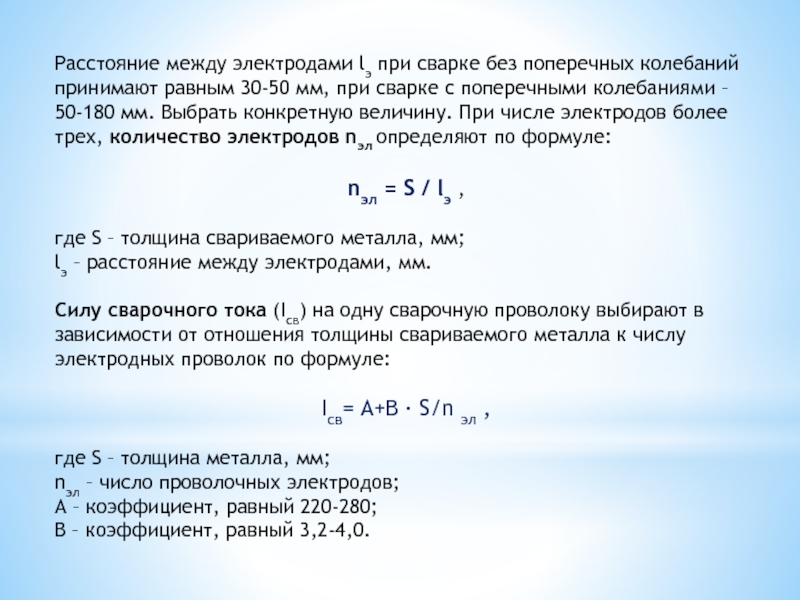

Слайд 38Расстояние между электродами lэ при сварке без поперечных колебаний принимают равным

30-50 мм, при сварке с поперечными колебаниями – 50-180 мм.

Выбрать конкретную величину. При числе электродов более трех, количество электродов nэл определяют по формуле:

nэл = S / lэ ,

где S – толщина свариваемого металла, мм;

lэ – расстояние между электродами, мм.

Силу сварочного тока (Iсв) на одну сварочную проволоку выбирают в зависимости от отношения толщины свариваемого металла к числу электродных проволок по формуле:

Iсв= A+B · S/n эл ,

где S – толщина металла, мм;

nэл – число проволочных электродов;

A – коэффициент, равный 220-280;

B – коэффициент, равный 3,2-4,0.

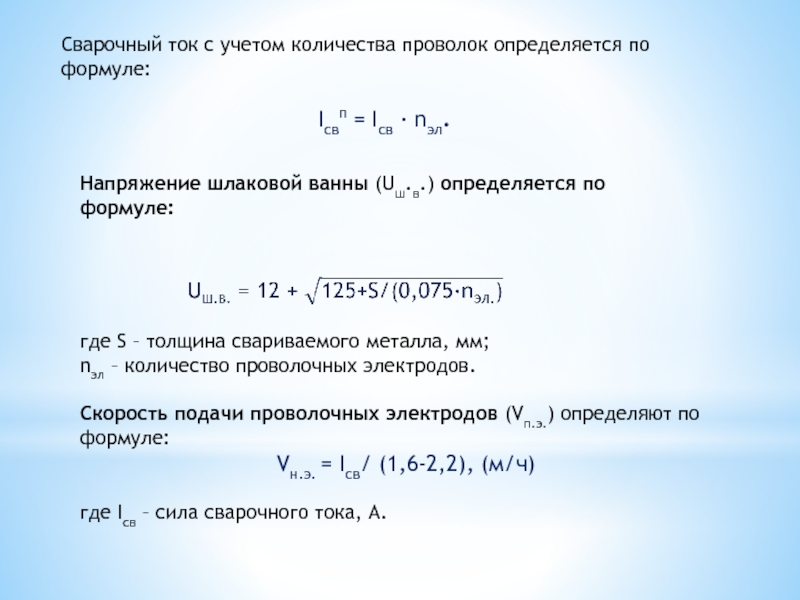

Слайд 39Сварочный ток с учетом количества проволок определяется по формуле:

Iсвп = Iсв ·

nэл.

Uш.в. = 12 + 125+S/(0,075·nэл.) (34)

Напряжение шлаковой ванны (Uш.в.) определяется по

формуле:

где S – толщина свариваемого металла, мм;

nэл – количество проволочных электродов.

Скорость подачи проволочных электродов (Vп.э.) определяют по формуле:

Vн.э. = Iсв/ (1,6-2,2), (м/ч)

где Iсв – сила сварочного тока, А.

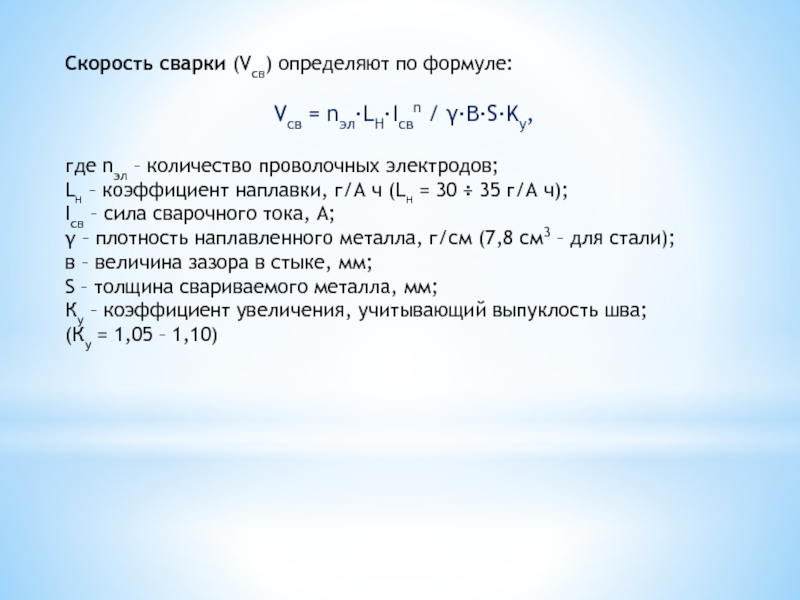

Слайд 40Скорость сварки (Vсв) определяют по формуле:

Vсв = nэл·LH·Iсвn / γ·B·S·Kу,

где nэл – количество проволочных

электродов;

Lн – коэффициент наплавки, г/А ч (Lн = 30 ÷ 35 г/А

ч);

Iсв – сила сварочного тока, А;

γ – плотность наплавленного металла, г/см (7,8 см3 – для стали);

в – величина зазора в стыке, мм;

S – толщина свариваемого металла, мм;

Ку – коэффициент увеличения, учитывающий выпуклость шва;

(Ку = 1,05 – 1,10)

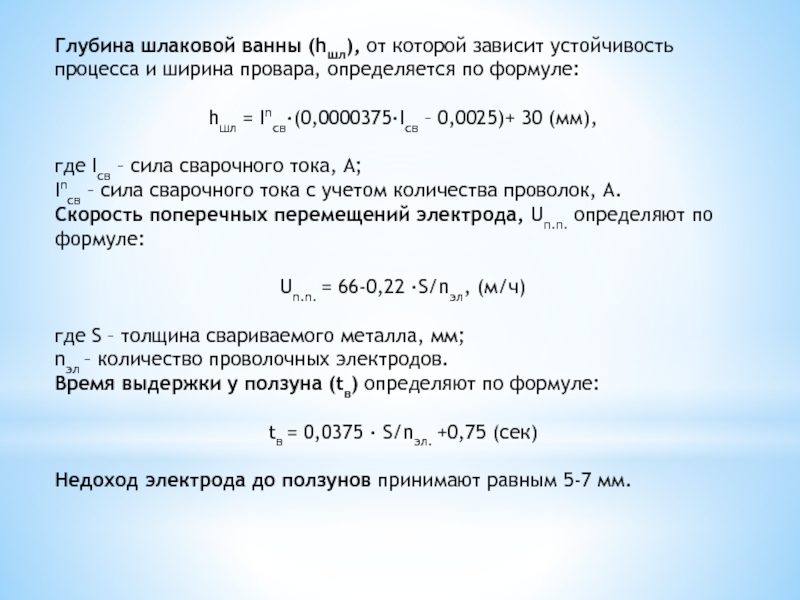

Слайд 41Глубина шлаковой ванны (hшл), от которой зависит устойчивость процесса и ширина

провара, определяется по формуле:

hшл = Inсв·(0,0000375·Iсв – 0,0025)+ 30 (мм),

где Iсв – сила

сварочного тока, А;

Inсв – сила сварочного тока с учетом количества проволок, А.

Скорость поперечных перемещений электрода, Uп.п. определяют по формуле:

Un.n. = 66-0,22 ·S/nэл, (м/ч)

где S – толщина свариваемого металла, мм;

nэл – количество проволочных электродов.

Время выдержки у ползуна (tв) определяют по формуле:

tв = 0,0375 · S/nэл. +0,75 (сек)

Недоход электрода до ползунов принимают равным 5-7 мм.

Слайд 42Институт электросварки им. Е.О.Патона НАН Украины:

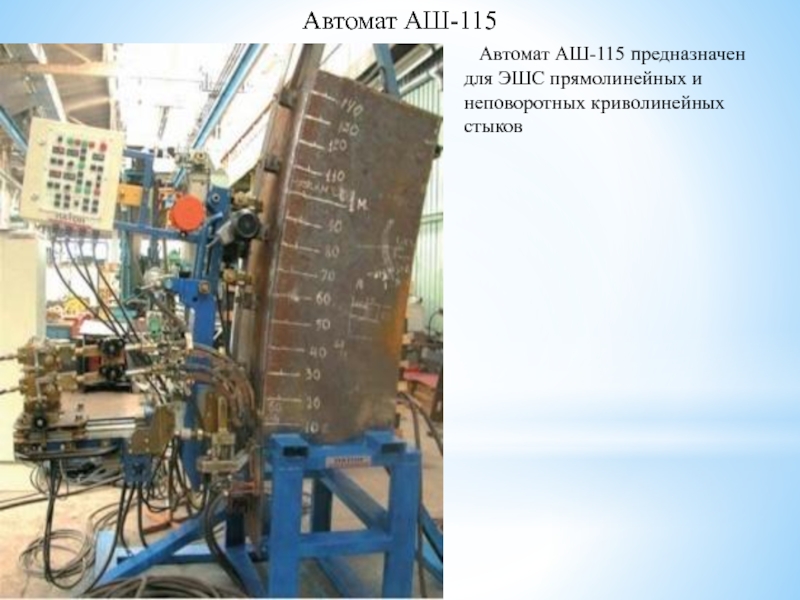

Автомат АШ-115

Автомат для вертикальной сварки

АД 381М (Ш)

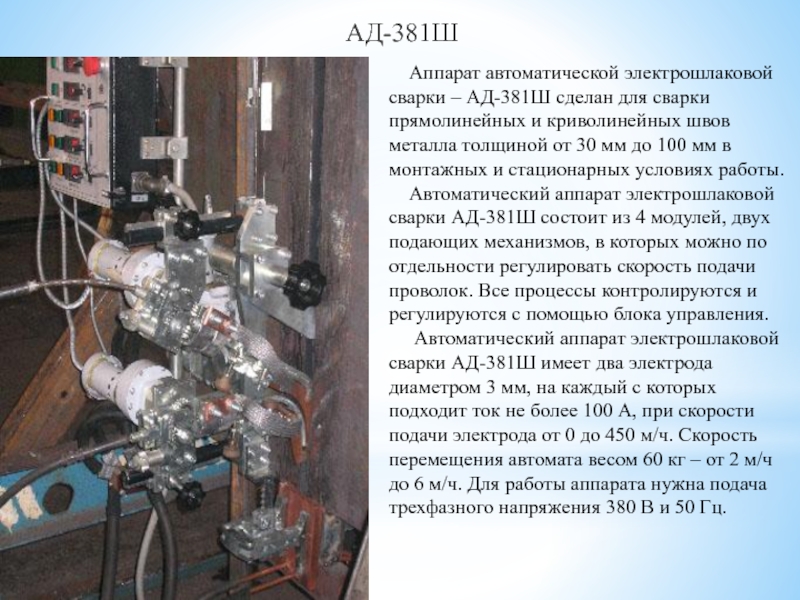

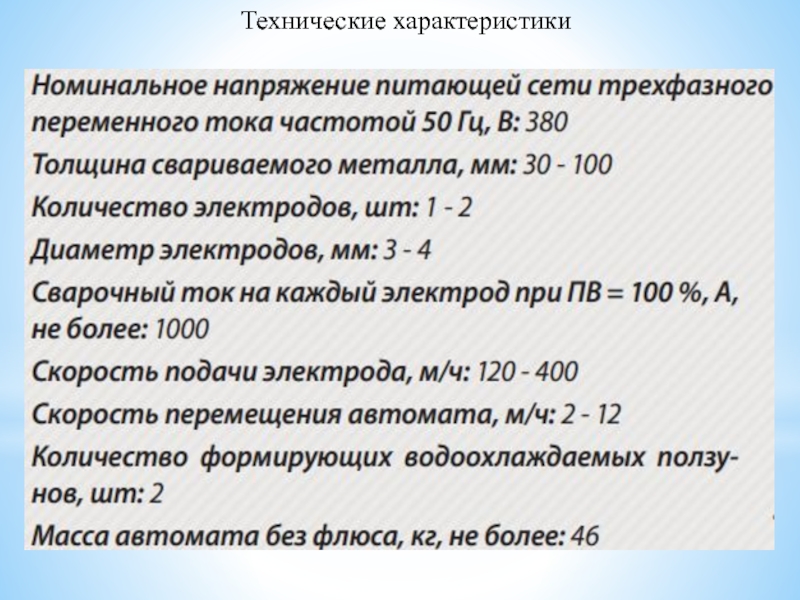

Слайд 43 АД-381Ш

Аппарат автоматической электрошлаковой сварки – АД-381Ш сделан

для сварки прямолинейных и криволинейных швов металла толщиной от 30

мм до 100 мм в монтажных и стационарных условиях работы.

Автоматический аппарат электрошлаковой сварки АД-381Ш состоит из 4 модулей, двух подающих механизмов, в которых можно по отдельности регулировать скорость подачи проволок. Все процессы контролируются и регулируются с помощью блока управления.

Автоматический аппарат электрошлаковой сварки АД-381Ш имеет два электрода диаметром 3 мм, на каждый с которых подходит ток не более 100 А, при скорости подачи электрода от 0 до 450 м/ч. Скорость перемещения автомата весом 60 кг – от 2 м/ч до 6 м/ч. Для работы аппарата нужна подача трехфазного напряжения 380 В и 50 Гц.

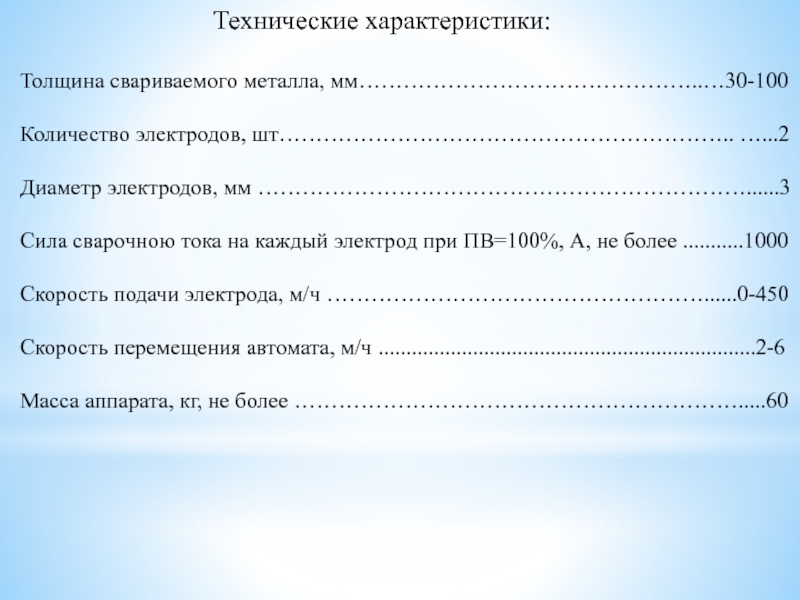

Технические характеристики:

Толщина свариваемого металла, мм………………………………………..…30-100

Количество

электродов, шт…………………………………………………….. …...2

Диаметр электродов, мм …………………………………………………………......3

Сила сварочною тока на каждый электрод при ПВ=100%, А, не более ...........1000

Скорость подачи электрода, м/ч ……………………………………………......0-450

Скорость перемещения автомата, м/ч ....................................................................2-6

Масса аппарата, кг, не более …………………………………………………….....60

Слайд 45Сварка корпусов электродвигателей

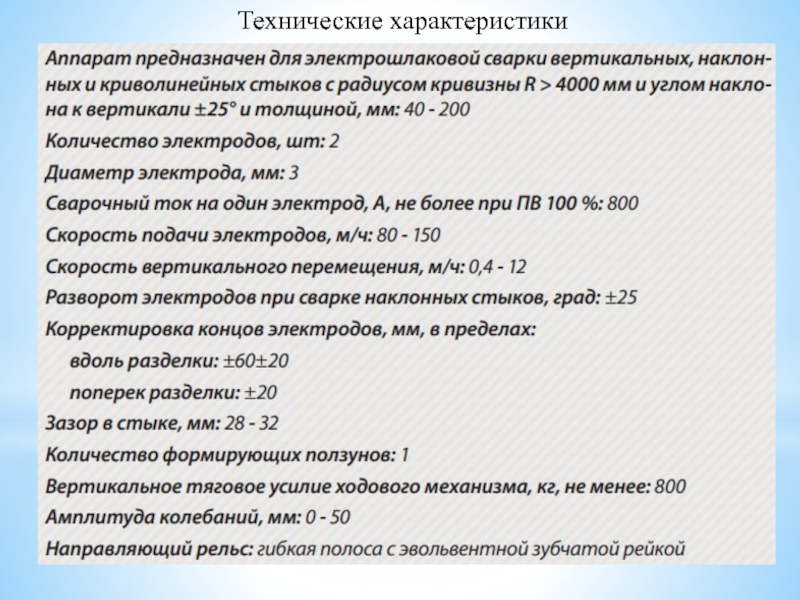

Слайд 46Автомат АШ-115

Автомат АШ-115 предназначен для ЭШС прямолинейных и

неповоротных криволинейных стыков

Слайд 48Автомат для вертикальной сварки АД 381М

Специализированный монтажный аппарат нового поколения

АД 381М предназначен для

электрошлаковой сварки металла толщиной 30 -

100 мм.

Снабжен двумя подающими механизмами для проволок диаметром 2 - 4 мм с раздельным,

независимым регулированием скорости подачи каждой из них.

Аппарат состоит из четырех модулей, быстро монтируемых с помощью ключа-трещетки

без дополнительных инструментов, что значительно сокращает подготовительно-заключительное время при выполнении электрошлакового шва.

Аппарат успешно опробован в производственных условиях металлургических предприятий Украины при ремонте и сооружении корпусов доменных печей и корпусов конвертеров.

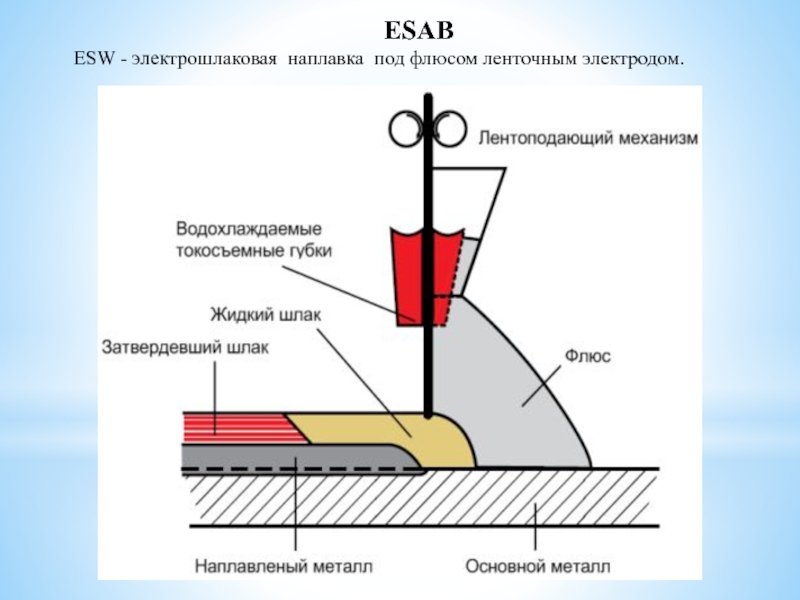

Слайд 50ESAB

ESW - электрошлаковая наплавка под флюсом ленточным электродом.

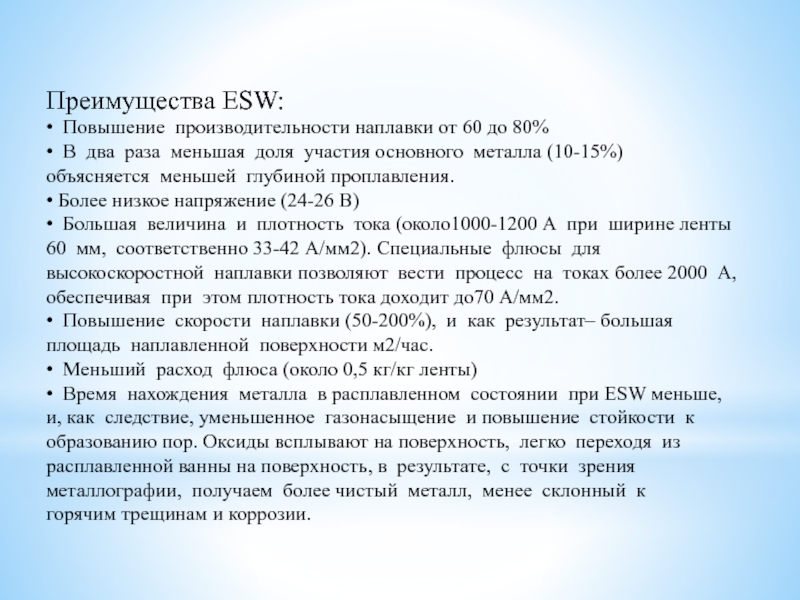

Слайд 51Преимущества ESW:

• Повышение производительности наплавки от 60 до 80%

•

В два раза меньшая доля участия основного металла (10-15%)

объясняется

меньшей глубиной проплавления.

• Более низкое напряжение (24-26 В)

• Большая величина и плотность тока (около1000-1200 А при ширине ленты 60 мм, соответственно 33-42 А/мм2). Специальные флюсы для высокоскоростной наплавки позволяют вести процесс на токах более 2000 А, обеспечивая при этом плотность тока доходит до70 А/мм2.

• Повышение скорости наплавки (50-200%), и как результат– большая площадь наплавленной поверхности м2/час.

• Меньший расход флюса (около 0,5 кг/кг ленты)

• Время нахождения металла в расплавленном состоянии при ESW меньше, и, как следствие, уменьшенное газонасыщение и повышение стойкости к образованию пор. Оксиды всплывают на поверхность, легко переходя из расплавленной ванны на поверхность, в результате, с точки зрения металлографии, получаем более чистый металл, менее склонный к

горячим трещинам и коррозии.

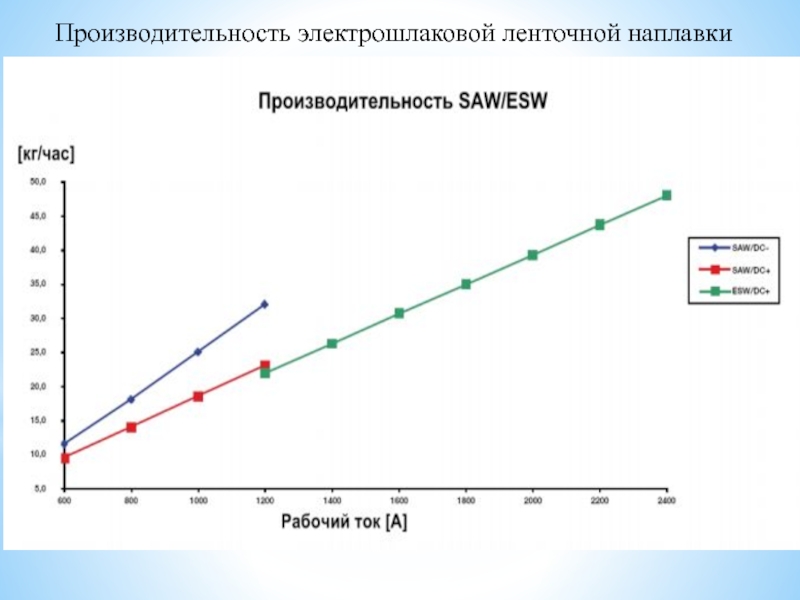

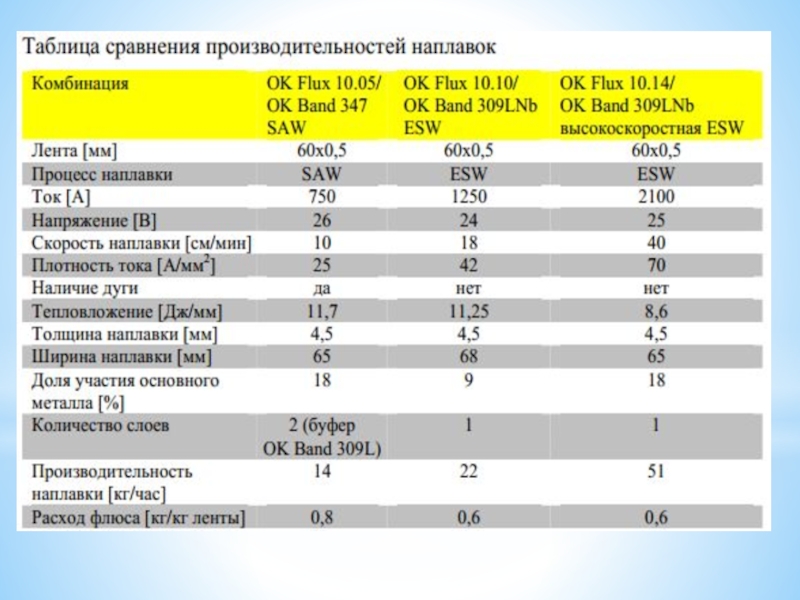

Слайд 52Производительность электрошлаковой ленточной наплавки

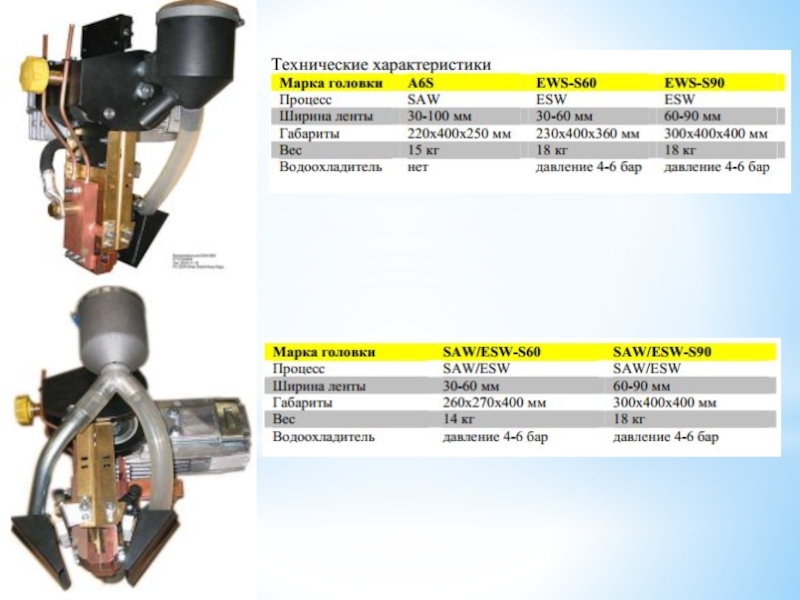

Слайд 54Головки для ленточной направки

ESAB обычно рекомендует следующие головки для ленточной

наплавки – A6S для дуговой наплавки под флюсом и ESW-S60

и ESW-S90 для электрошлаковой. Специальные наплавочные головки SAW/ESW-S60 и SAW/ESW-S90 используются как для дуговой,

так и электрошлаковой наплавки. Головки стыкуются с мотором A6 ESAB и контроллером PEH.