Разделы презентаций

- Разное

- Английский язык

- Астрономия

- Алгебра

- Биология

- География

- Геометрия

- Детские презентации

- Информатика

- История

- Литература

- Математика

- Медицина

- Менеджмент

- Музыка

- МХК

- Немецкий язык

- ОБЖ

- Обществознание

- Окружающий мир

- Педагогика

- Русский язык

- Технология

- Физика

- Философия

- Химия

- Шаблоны, картинки для презентаций

- Экология

- Экономика

- Юриспруденция

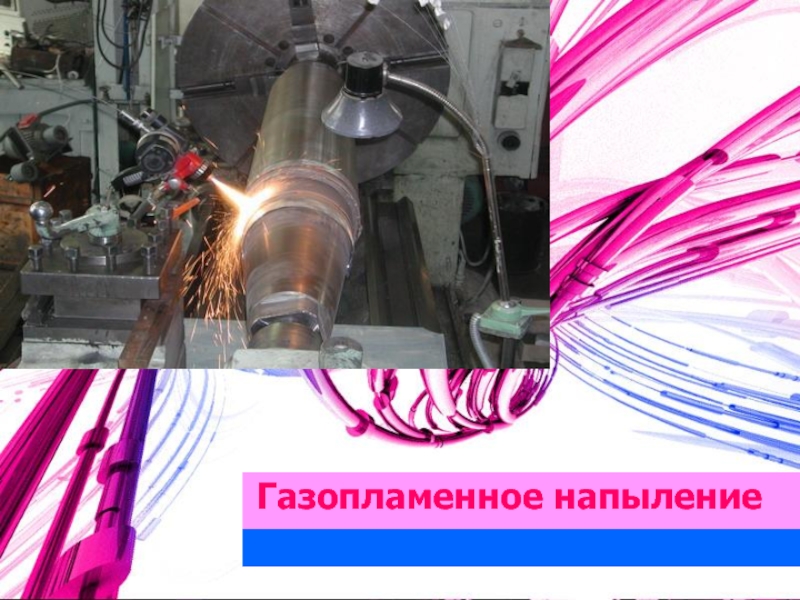

газопламенное напыление

Содержание

- 1. газопламенное напыление

- 2. Технология газопламенного напыления порошковых и проволочных материалов

- 3. Рис. 3. Схема установки газопламенного напыления:

- 4. ГАЗОПЛАМЕННОЕ НАПЫЛЕНИЕ ПРОВОЛОЧНЫХ МАТЕРИАЛОВ

- 5. Первый газопламенный проволочный распылитель разработал М.У. Шооп

- 6. Рис. 1. Схема проволочного распылителя: 1

- 7. Проволочный распылитель (рис. 1) имеет распылительную головку,

- 8. Рис. 2. Распылитель с двойным воздушным

- 9. Рис.4. Проволочный распылитель MDP-115 в работеСовременный

- 10. ГАЗОПЛАМЕННОЕ НАПЫЛЕНИЕ ПОРОШКОВЫХ МАТЕРИАЛОВ

- 11. Порошковый распылитель схематично представлен на рис. 5.

- 12. Рис. 5. Схема порошкового распылителя:

- 13. Шнуровое газопламенное напыление явилось одной из попыток

- 14. Рис.6. Гибкие шнуровые материалы (ГШМ)

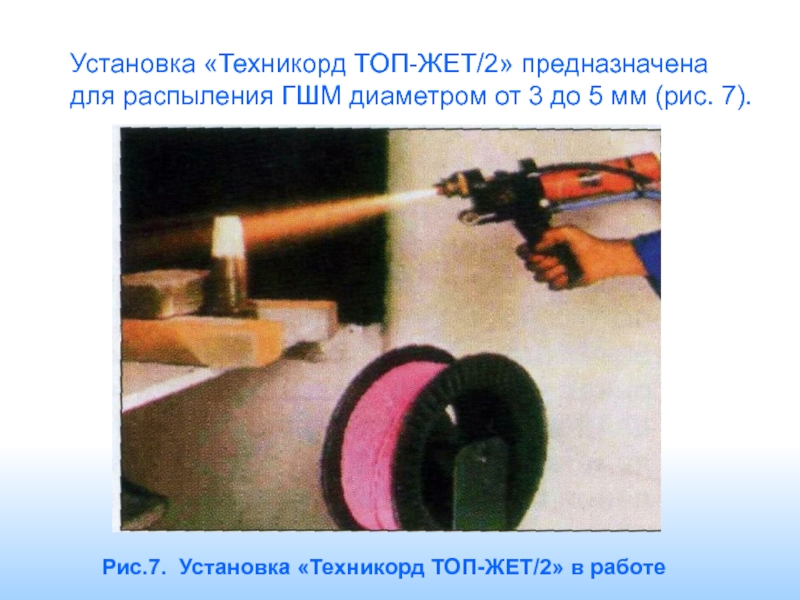

- 15. Установка «Техникорд ТОП-ЖЕТ/2» предназначена для распыления ГШМ

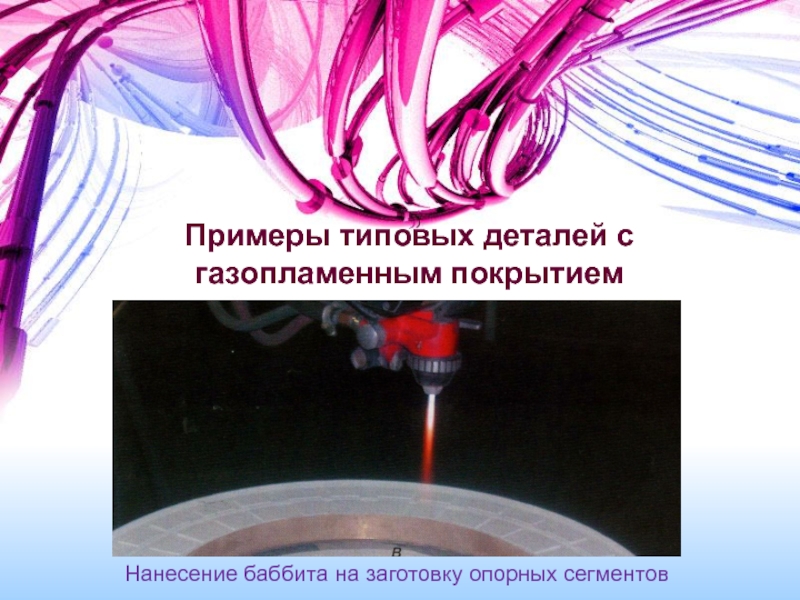

- 16. Примеры типовых деталей с газопламенным покрытиемНанесение баббита на заготовку опорных сегментов

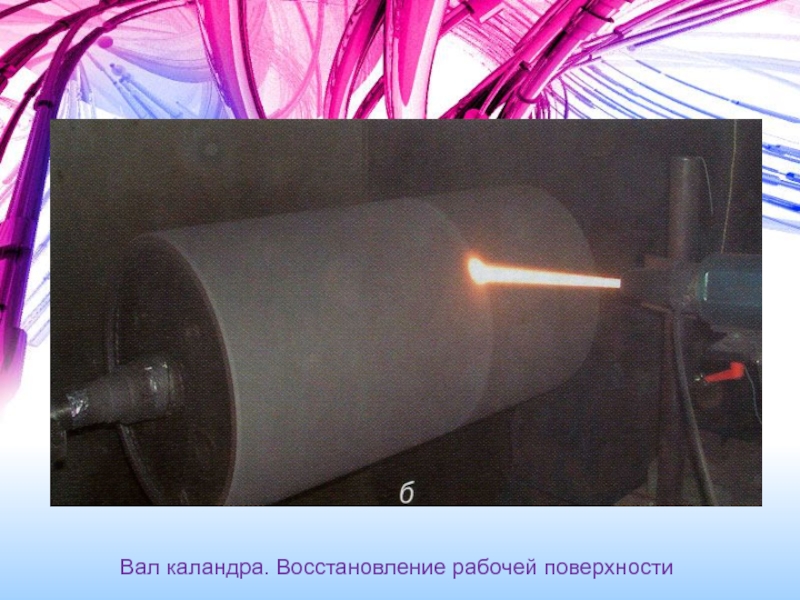

- 17. Вал каландра. Восстановление рабочей поверхности

- 18. Шток компрессора. Восстановление рабочей поверхности

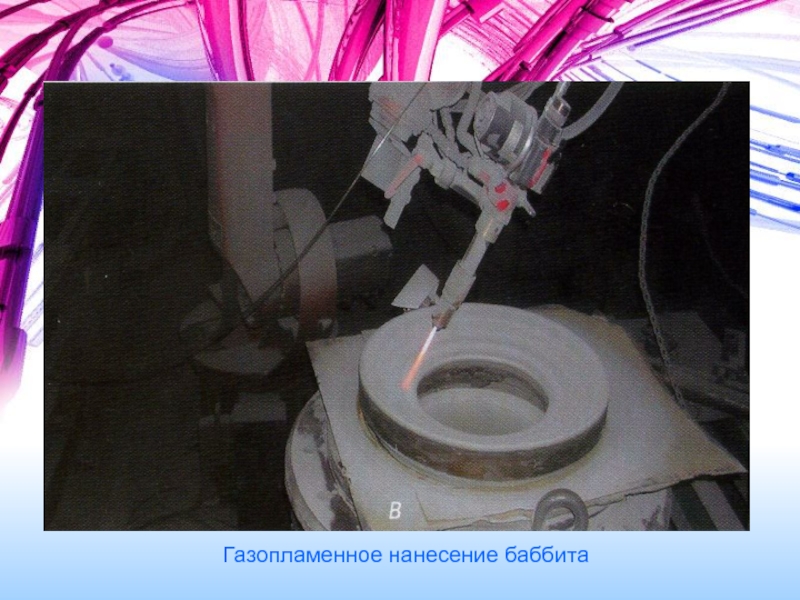

- 19. Газопламенное нанесение баббита

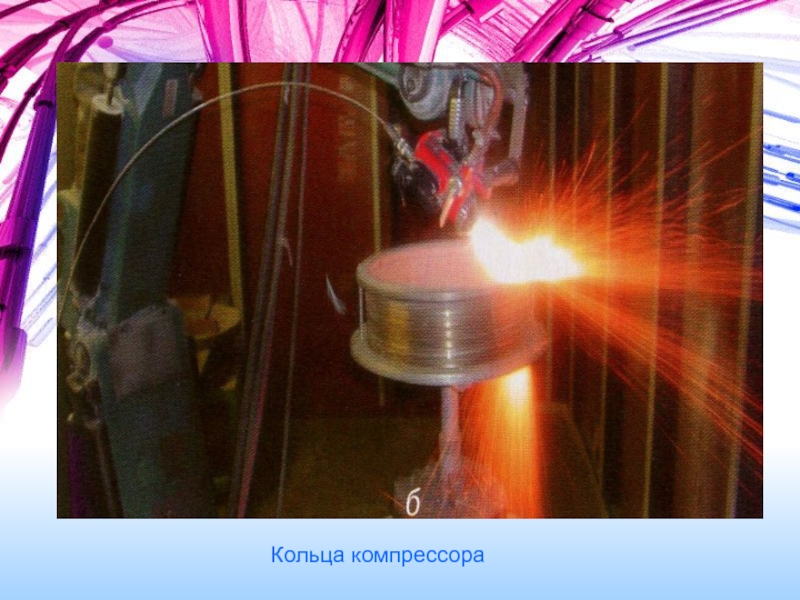

- 20. Кольца компрессора

- 21. Скачать презентанцию

Технология газопламенного напыления порошковых и проволочных материалов позволяет восстановить геометрию деталей, восстанавливать баббитовые подшипники, шейки валов, крышки электродвигателей, посадочные места, выполнять антикоррозионное напыление металлоконструкций.

Слайды и текст этой презентации

Слайд 2Технология газопламенного напыления порошковых и проволочных материалов позволяет восстановить геометрию

Слайд 3Рис. 3. Схема установки газопламенного напыления: 1 - порошковый распылитель;

2 - проволочный распылитель; 3 - порошковый питатель; 4 -

бухта проволоки на вращающемся столе; 5 - ротаметры газовые; 6 - газовые баллоны; 7 - фильтр; 8 - ресивер; 9 - воздушный ротаметр; 10 - компрессор.Слайд 5Первый газопламенный проволочный распылитель разработал М.У. Шооп в 1913 г.

Скорость продуктов сгорания ацетилена в кислороде составляла 10 - 12

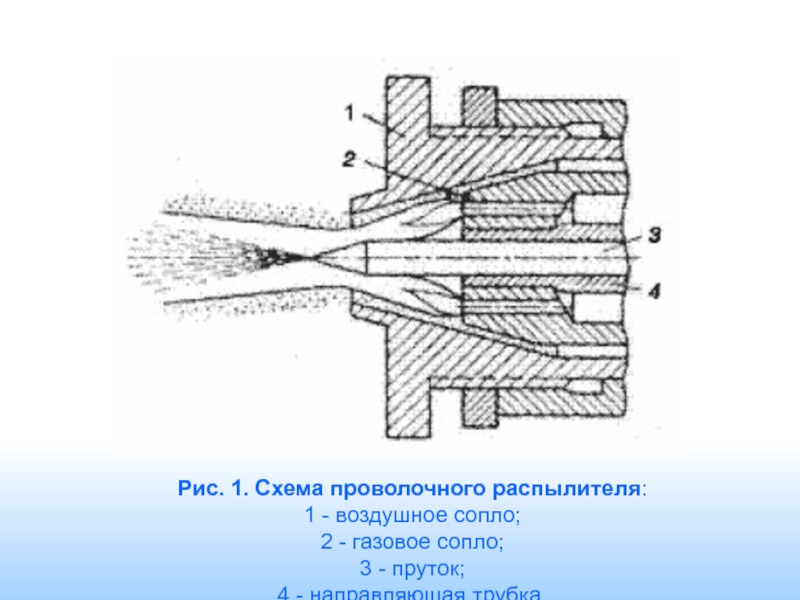

м/с, плотность напыленных покрытий - 85-90% плотности компактного материала. В качестве источника тепла использовалось кислородно-ацетиленовое пламя. В последнее время все шире стали применять заменители ацетилена: пропан, этилен, метан, водород.Слайд 6 Рис. 1. Схема проволочного распылителя: 1 - воздушное сопло; 2 -

газовое сопло;

3 - пруток;

4 - направляющая трубка.

Слайд 7Проволочный распылитель (рис. 1) имеет распылительную головку, по оси которой

подается проволока, пруток или шнур. Горелка с дополнительным воздушным соплом,

предложенная М.М. Морозовым (рис. 2), обеспечила интенсивный нагрев поверхности подаваемого материала за счет прижатия пламени к распыляемому материалу расширяющимся воздушным конусом. Воздух дополнительно ускорял и дробил частицы материала.Слайд 8 Рис. 2. Распылитель с двойным воздушным соплом: 1 - дополнительное

воздушное сопло; 2 - воздушное сопло; 3 - газовое сопло.

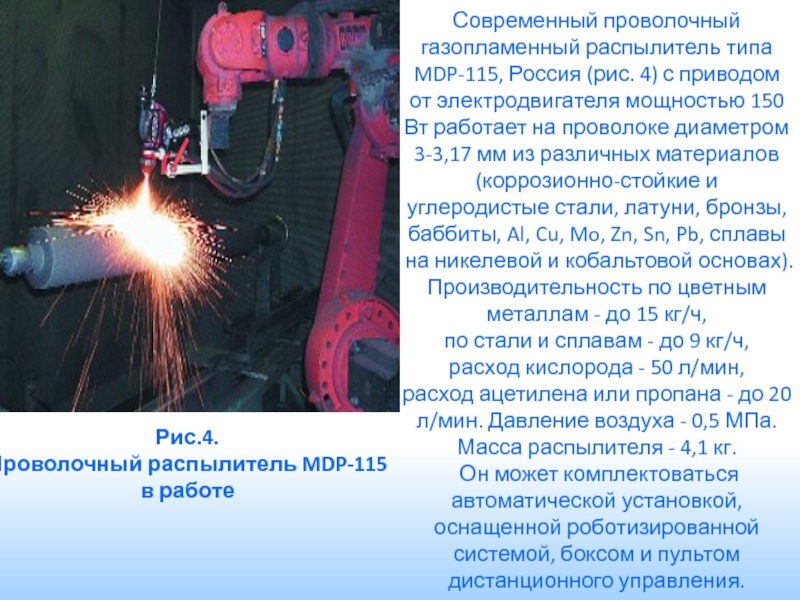

Слайд 9Рис.4.

Проволочный распылитель MDP-115

в работе

Современный проволочный газопламенный распылитель типа

MDP-115, Россия (рис. 4) с приводом от электродвигателя мощностью 150

Вт работает на проволоке диаметром 3-3,17 мм из различных материалов (коррозионно-стойкие и углеродистые стали, латуни, бронзы, баббиты, Al, Cu, Mo, Zn, Sn, Pb, сплавы на никелевой и кобальтовой основах). Производительность по цветным металлам - до 15 кг/ч,по стали и сплавам - до 9 кг/ч,

расход кислорода - 50 л/мин,

расход ацетилена или пропана - до 20 л/мин. Давление воздуха - 0,5 МПа. Масса распылителя - 4,1 кг.

Он может комплектоваться автоматической установкой, оснащенной роботизированной системой, боксом и пультом дистанционного управления.

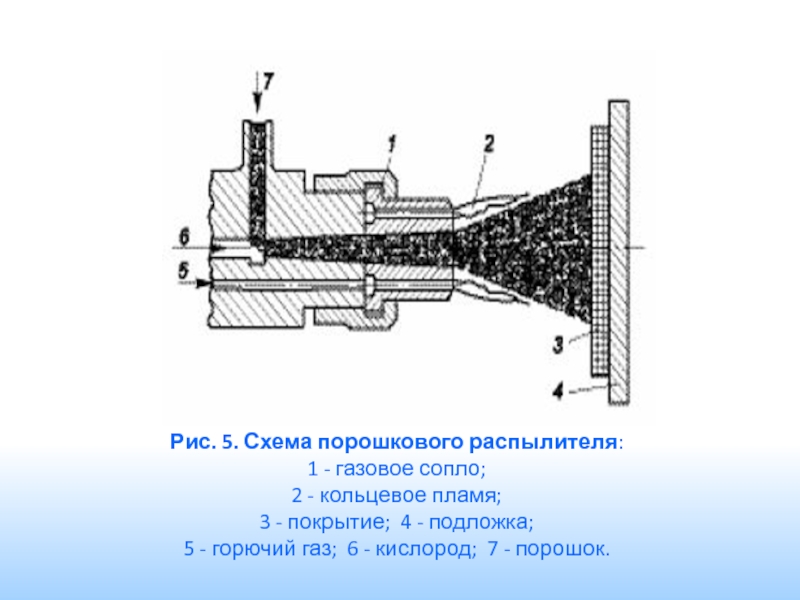

Слайд 11Порошковый распылитель схематично представлен на рис. 5. Порошковая струя окружена

кольцом пламени. При перемешивании струй пламени и газопорошковой взвеси происходит

теплообмен. Частицы нагреваются до температуры плавления и переносятся на подложку. Порошковые установки предназначались для напыления легкоплавких материалов (УГПЛ) - цинка, термопластичных пластмасс (температура плавления до 800оС), и для напыления тугоплавких материалов (УГПТ), имеющих температуру плавления до 2050оС, но в основном - для нанесения самофлюсующихся материалов.Слайд 12 Рис. 5. Схема порошкового распылителя: 1 - газовое сопло; 2

- кольцевое пламя; 3 - покрытие; 4 - подложка; 5

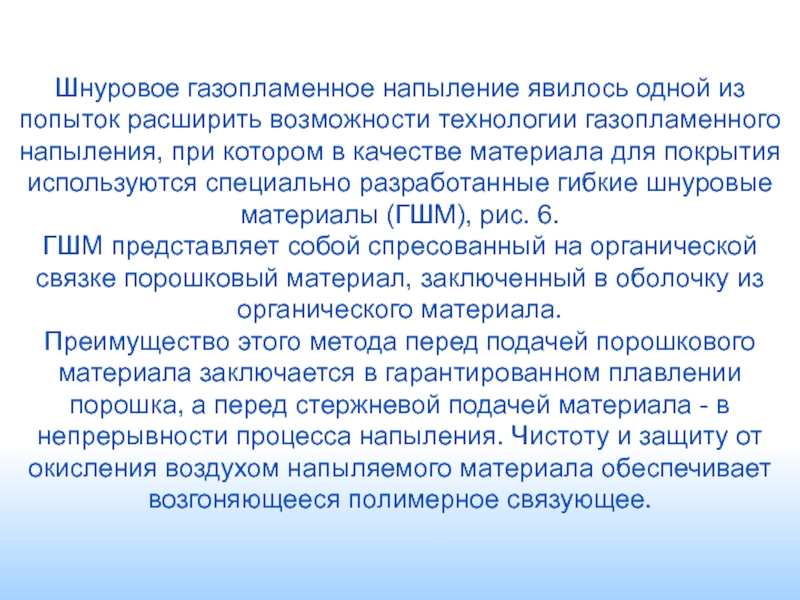

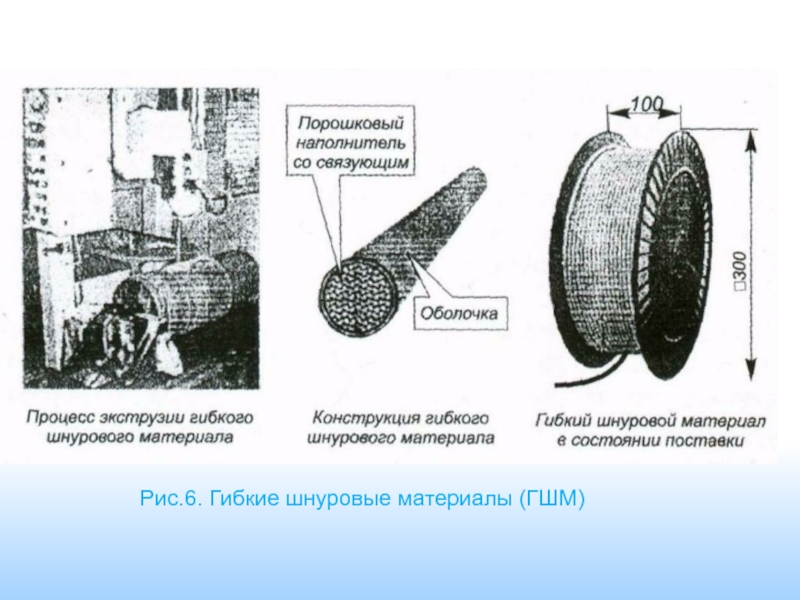

- горючий газ; 6 - кислород; 7 - порошок.Слайд 13Шнуровое газопламенное напыление явилось одной из попыток расширить возможности технологии

газопламенного напыления, при котором в качестве материала для покрытия используются

специально разработанные гибкие шнуровые материалы (ГШМ), рис. 6.ГШМ представляет собой спресованный на органической связке порошковый материал, заключенный в оболочку из органического материала.

Преимущество этого метода перед подачей порошкового материала заключается в гарантированном плавлении порошка, а перед стержневой подачей материала - в непрерывности процесса напыления. Чистоту и защиту от окисления воздухом напыляемого материала обеспечивает возгоняющееся полимерное связующее.