Слайд 1Инструменты и методы бережливого производства

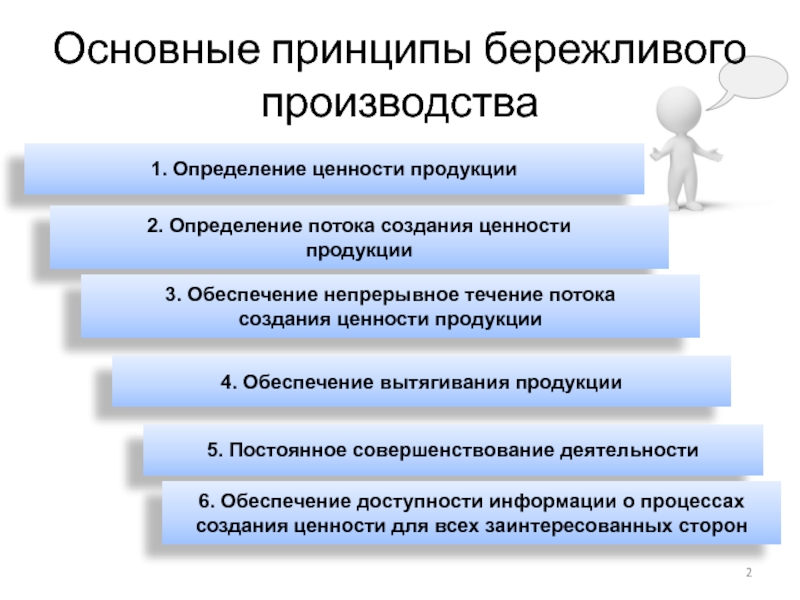

Слайд 2Основные принципы бережливого производства

Слайд 3Инструменты и методы Бережливого производства

Картирование потока создания ценности (Value Stream Mapping)

2.

Вытягивающее поточное производство

3. Канбан

4. Кайдзен — непрерывное совершенствование

5. Система 5С — технология

создания эффективного рабочего места

6. Система SMED — Быстрая переналадка оборудования

7. Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием

8. Система JIT (Just-In-Time — точно вовремя)

9. Визуализация

10. U-образные ячейки

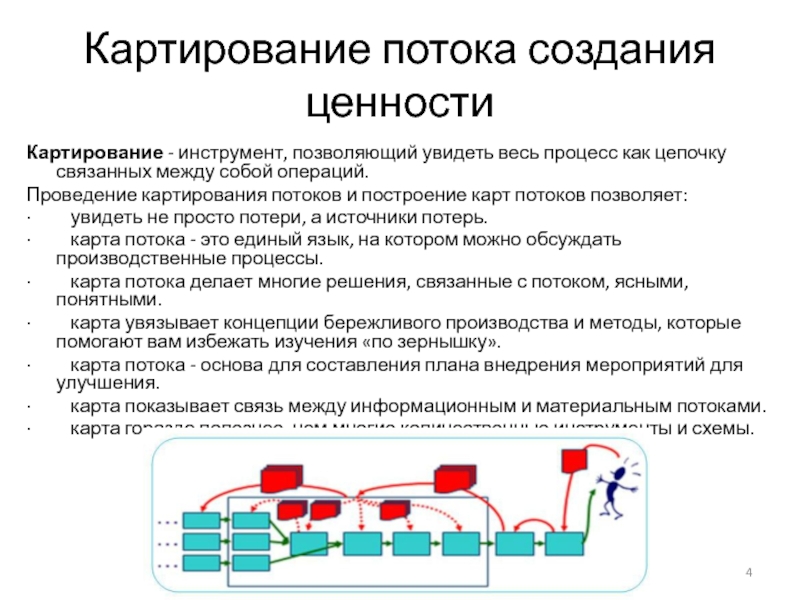

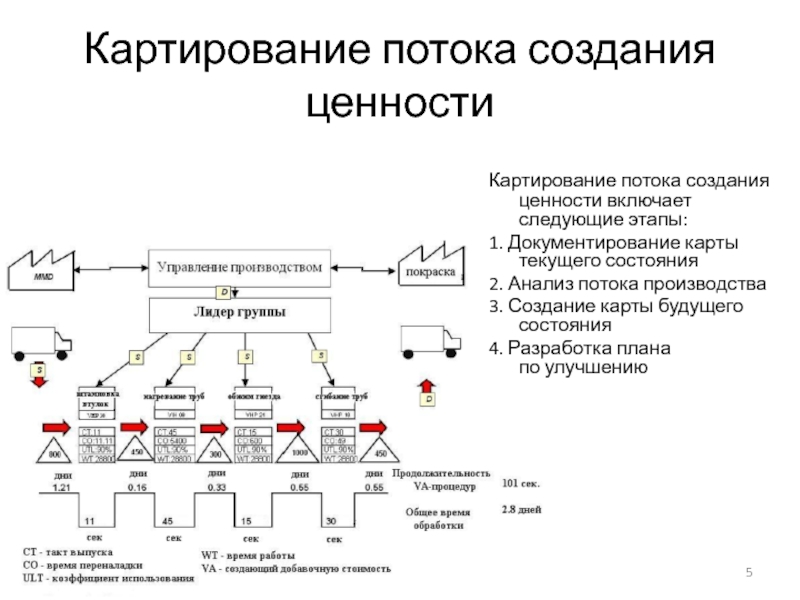

Слайд 4Картирование потока создания ценности

Картирование - инструмент, позволяющий увидеть весь процесс как

цепочку связанных между собой операций.

Проведение картирования потоков и построение карт

потоков позволяет:

· увидеть не просто потери, а источники потерь.

· карта потока - это единый язык, на котором можно обсуждать производственные процессы.

· карта потока делает многие решения, связанные с потоком, ясными, понятными.

· карта увязывает концепции бережливого производства и методы, которые помогают вам избежать изучения «по зернышку».

· карта потока - основа для составления плана внедрения мероприятий для улучшения.

· карта показывает связь между информационным и материальным потоками.

· карта гораздо полезнее, чем многие количественные инструменты и схемы.

Слайд 5Картирование потока создания ценности

Картирование потока создания ценности включает следующие этапы:

1.

Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего

состояния

4. Разработка плана по улучшению

Слайд 6Вытягивающее поточное производство

Вытягивающее производство - это метод управления производством, при котором

последующие операции сигнализируют о своих потребностях предыдущим операциям.

Правило любой операции

вытягивающего производства:

Выполнять только те заказы, которые поступают непосредственно от следующей операции.

Если для следующей операции не требуется ничего производить, следует остановить работу.

Логика вытягивающего производства следующая:

Прибыль производства увеличивается, если повышается скорость производства.

В свою очередь скорость производства повышается, если запасы в производстве снижаются.

Запасы в производстве снижаются, если производится только то, что нужно для выполнения заказов.

Следовательно, если каждый станок производит только то, что требуется для следующей операции — повышается прибыль.

Отсюда вывод: станки должны выпускать только то, что нужно для следующих операций.

Слайд 7Как работать в режиме вытягивания?

Во-первых, нужно выполнять работу только тогда,

когда появляется заказ с последующей операции.

Во-вторых, нужно остановить работу, если

заказов нет.

В-третьих, нужно устранить все возможные причины брака, не производить и не передавать брак на следующую операцию.

Вытягивающее поточное производство

Слайд 8Вытягивающее поточное производство

Подобный способ организации работы тесно связан также с балансировкой

линий и синхронизацией потоков.

Слайд 9Канбан

Канбан — средство информирования, с помощью которого дается разрешение или

указание на производство или изъятие (передачу) изделий в вытягивающей системе.

В переводе с японского языка означает «бирка» или «значок».

Слайд 10Канбан

Канбан используется для:

обозначения пустых контейнеров, которые надо заполнить;

обозначения

количества деталей в полных контейнерах;

обозначения количества требующихся деталей;

обозначения

необходимости перемещения продукции на определенную операцию;

контроля перепроизводства;

обеспечения порядка и соблюдения

безопасности;

повышения общей культуры производства.

Слайд 11Система 5S

Система 5S – это эффективный метод организации рабочих мест,

повышающий управляемость рабочей зоны, повышающий культуру производства и сохраняющий время.

Сортируйте:

Уберите ненужные вещи с рабочего места (оставьте только то, что необходимо, и в том количестве, которое необходимо)

2. Создайте порядок: Найдите свое место для каждой вещи и кладите каждую вещь на свое место (все должно находиться на своих местах, в чистоте и готовности к применению)

3. Содержите в чистоте: Постоянно поддерживайте чистоту и исключайте причины загрязнения (проводите регулярную уборку рабочих мест для поддержания порядка)

4. Стандартизируйте: Установите и документируйте правила и стандарты того, как должна выполняться работа и какие результаты должны быть получены (пошаговое описание действий и способы их выполнения)

5. Совершенствуйте: Поддерживайте достижения, предлагайте и проводите дальнейшие улучшения

Слайд 12Системы ТРМ и SMED

Система всеобщего обслуживания оборудования (ТРМ – Total

Productive Maintenance) – обслуживание оборудования, позволяющее обеспечить его наивысшую эффективность

на протяжении всего жизненного цикла с участием всего персонала.

SMED (Single Minute Exchange of Dies) – быстрая замена штампов – это набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования.

Система SMED – это набор теоретических и практических методов, применяя которые, операции переналадки производятся менее чем за десять минут. И хотя не все виды операции можно выполнить за столь короткий промежуток, эта система все же значительно сокращает время наладки оборудования.

Слайд 13Система защиты от ошибок Poka-Yoke

Применение различных способов предупреждения человеческих ошибок

представляет еще одну еще одну составляющую методологии создания бережливого производства.

Пока-ёкэ

(Poka-yoke) – «защита от ошибок» - специальное устройство или метод, благодаря которому дефекты просто не образуются.

Для развития этой системы послужило:

– Люди постоянно допускают ошибки, либо забывают выполнить какую-то операцию;

– В оборудовании происходят сбои, что также влечет к появлению ошибок;

– Применение простых идей и методов системы «защиты от ошибок» при разработке процессов может устранить как людские, так и машинные ошибки.

Слайд 14Точно вовремя

«Точно вовремя» (сокращ. JIT от англ. Just-in-Time) – это

система производства, при которой выпускаются только те изделия, которые нужны

потребителям, точно в нужное время и в необходимом количестве. При внедрении системы «Точно вовремя» следует изменить способ организации и планирования производства, компоновку оборудования и функции операторов.

Слайд 15Визуальные средства управления

Визуализация - это любое средство, информирующее о том,

как должна выполняться работа. Это такое размещение инструментов, деталей, тары

и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы - норма или отклонение.

Наиболее часто используемые методы визуализации:

• Оконтуривание

• Цветовая маркировка

• Метод дорожных знаков

• Маркировка краской

• «Было»- «стало»

• Графические рабочие инструкции

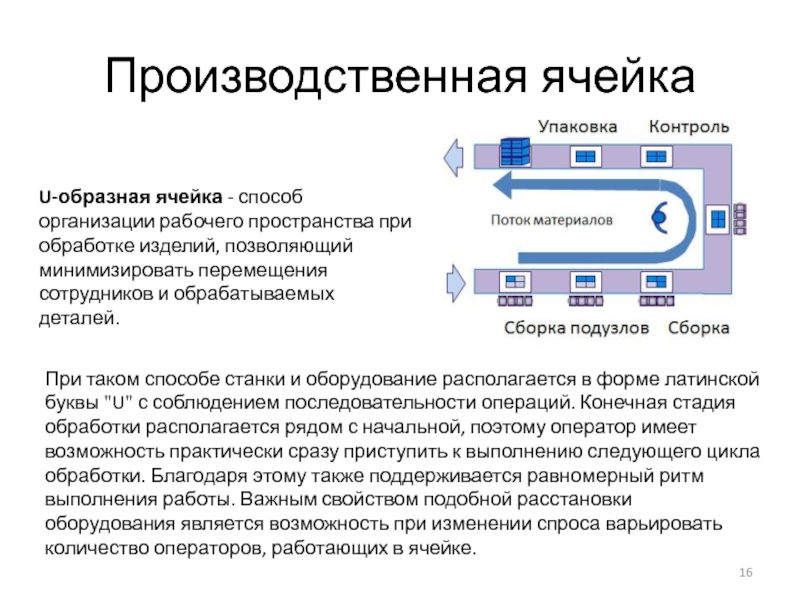

Слайд 16Производственная ячейка

U-образная ячейка - способ организации рабочего пространства при обработке

изделий, позволяющий минимизировать перемещения сотрудников и обрабатываемых деталей.

При таком способе

станки и оборудование располагается в форме латинской буквы "U" с соблюдением последовательности операций. Конечная стадия обработки располагается рядом с начальной, поэтому оператор имеет возможность практически сразу приступить к выполнению следующего цикла обработки. Благодаря этому также поддерживается равномерный ритм выполнения работы. Важным свойством подобной расстановки оборудования является возможность при изменении спроса варьировать количество операторов, работающих в ячейке.

Слайд 17Диаграмма «спагетти»

Диаграмма «спагетти» (spaghetti chart) — траектория, которую описывает продукт, двигаясь

по потоку создания ценности на заводе, работающем по технологии массового

производства. Название возникло потому, что эта траектория совершенно хаотична и похожа на тарелку со спагетти.

Суть метода заключается в нанесении на план-схему предприятия траектории движения сотрудников, транспорта или других объектов.